Изобретение относится к машиностроению и может быть использовано для сборки тугих резьбовых соединений.

Целью изобретения является расширение эксплуатационных возможностей, повышение надежности стопорения и долговечности шпилек.

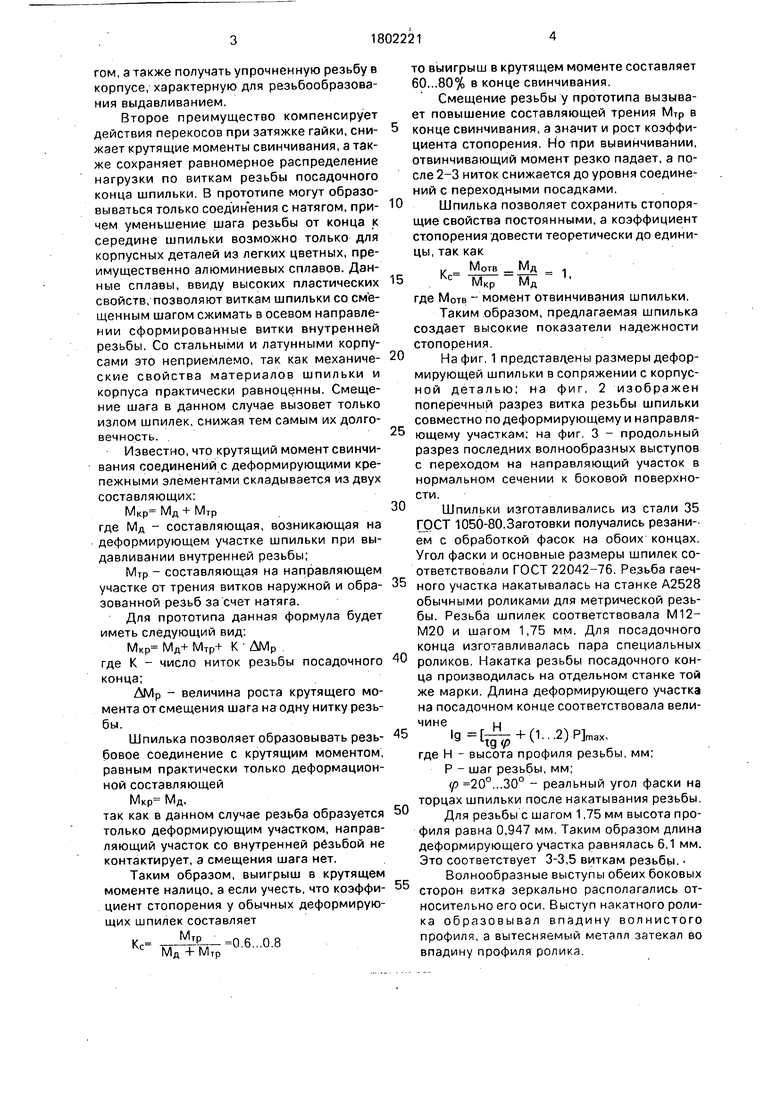

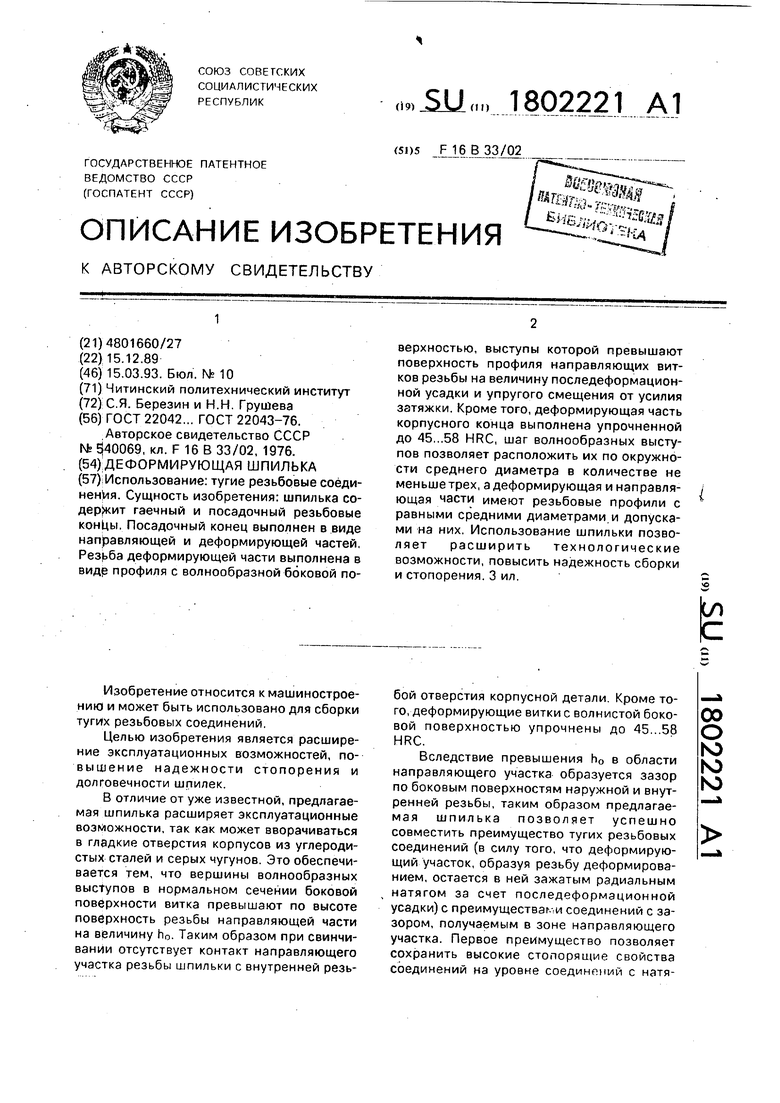

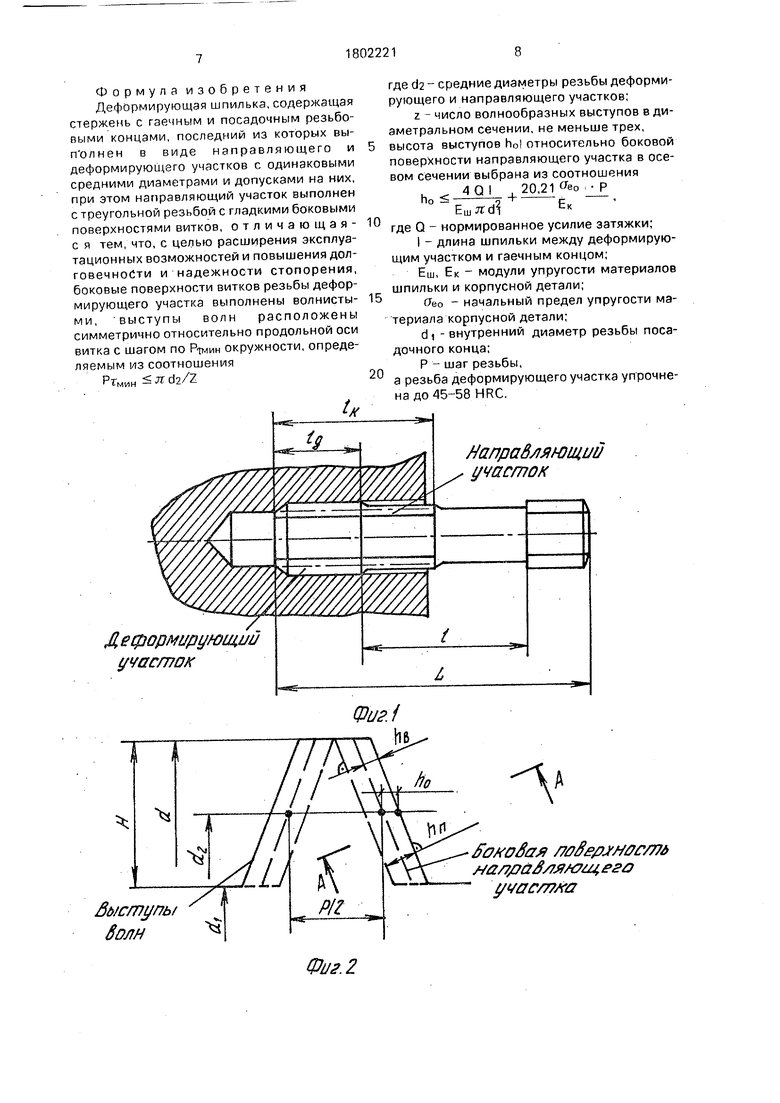

В отличие от уже известной, предлагаемая шпилька расширяет эксплуатационные возможности, так как может вворачиваться в гладкие отверстия корпусов из углеродистых сталей и серых чугунов. Это обеспечивается тем, что вершины волнообразных выступов в нормальном сечении боковой поверхности витка превышают по высоте поверхность резьбы направляющей части на величину h0. Таким образом при свинчи- ванйи отсутствует контакт направляющего участка резьбы шпильки с внутренней резьбой отверстия корпусной детали. Кроме того, деформирующие витки с волнистой боковой поверхностью упрочнены до 45...58 HRC.

Вследствие превышения Ь0 в области направляющего участка образуется зазор по боковым поверхностям наружной и внутренней резьбы, таким образом предлагаемая шпилька позволяет успешно совместить преимущество тугих резьбовых соединений (в силу того, что деформирующий участок, образуя резьбу деформированием, остается в ней зажатым радиальным натягом за счет последеформационной усадки) с преимуществами соединений с зазором, получаемым в зоне направляющего участка. Первое преимущество позволяет сохранить высокие стопорящие свойства соединений на уровне соединений с натя00

о

10

ю ю

гом, а также получать упрочненную резьбу в корпусе, характерную для резьбообразова- ния выдавливанием.

Второе преимущество компенсирует действия перекосов при затяжке гайки, снижает крутящие моменты свинчивания, а также сохраняет равномерное распределение нагрузки по виткам резьбы посадочного конца шпильки. В прототипе могут образовываться только соединения с натягом, причем уменьшение шага резьбы от конца к середине шпильки возможно только для корпусных деталей из легких цветных, преимущественно алюминиевых сплавов. Данные сплавы, ввиду высоких пластических свойств, позволяют виткам шпильки со смещенным шагом сжимать в осевом направлении сформированные витки внутренней резьбы. Со стальными и латунными корпусами это неприемлемо, так как механические свойства материалов шпильки и корпуса практически равноценны. Смещение шага в данном случае вызовет только излом шпилек, снижая тем самым их долговечность. .

Известно, что крутящий момент свинчивания соединений с деформирующими крепежными элементами складывается из двух составляющих:

МКр Мд + МТр

где Мд - составляющая, возникающая на деформирующем участке шпильки при выдавливании внутренней резьбы;

МТр - составляющая на направляющем участке от трения витков наружной и образованной резьб за счет натяга.

Для прототипа данная формула будет иметь следующий вид:

Мкр Мд+ Мтр+ К ДМР . где К - число ниток резьбы посадочного конца;

ДМр - величина роста крутящего момента от смещения шага на одну нитку резьбы.

Шпилька позволяет образовывать резьбовое соединение с крутящим моментом, равным практически только деформационной составляющей

Мкр Мд,

так как в данном случае резьба образуется только деформирующим участком, направляющий участок со внутренней резьбой не контактирует, а смещения шага нет.

Таким образом, выигрыш в крутящем моменте налицо, а если учесть, что коэффициент стопорения у обычных деформирующих шпилек составляет

М

тр

Мд + Мтр

.6...0.Ј

0

5

0

5

0

5

0

то выигрыш в крутящем моменте составляет 60...80% в конце свинчивания.

Смещение резьбы у прототипа вызывает повышение составляющей трения Мтр в конце свинчивания, а значит и рост коэффициента стопорения. Но при вывийчивании, отвинчивающий момент резко падает, а после 2-3 ниток снижается до уровня соединений с переходными посадками.

Шпилька позволяет сохранить стопорящие свойства постоянными, а коэффициент стопорения довести теоретически до единицы, так как

к Мота Мд 1 . Nc Мкр Мд где Мотв - момент отвинчивания шпильки.

Таким образом, предлагаемая шпилька создает высокие показатели надежности стопорения.

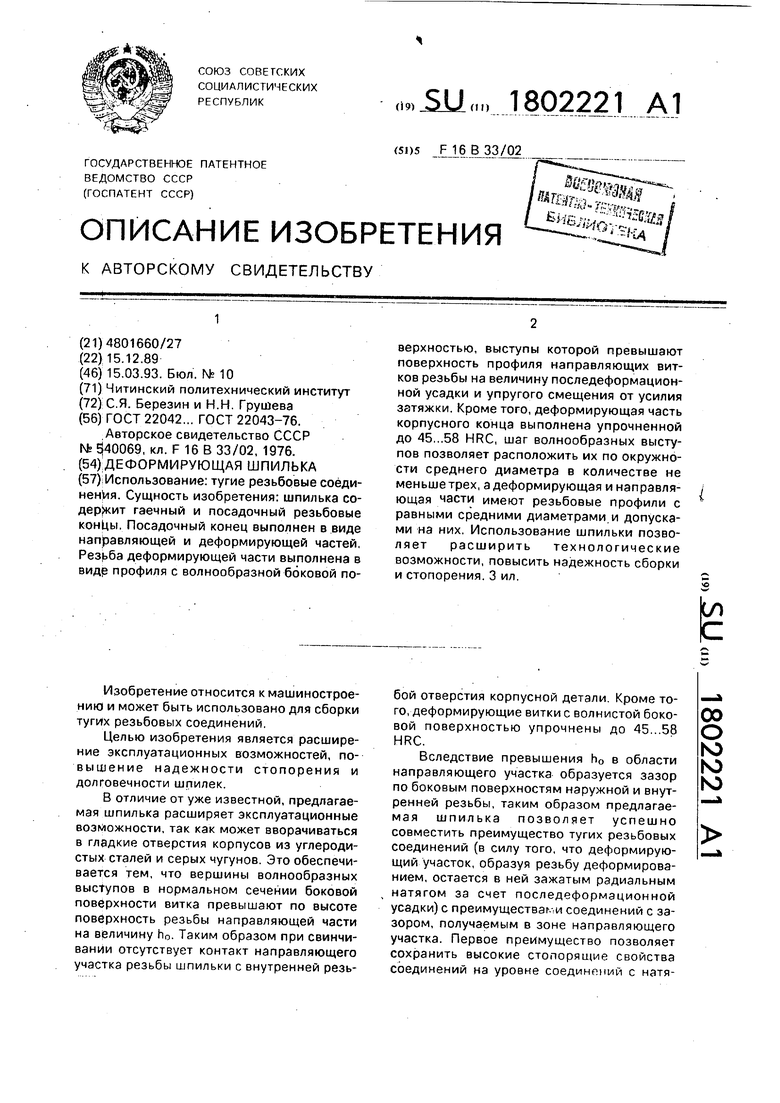

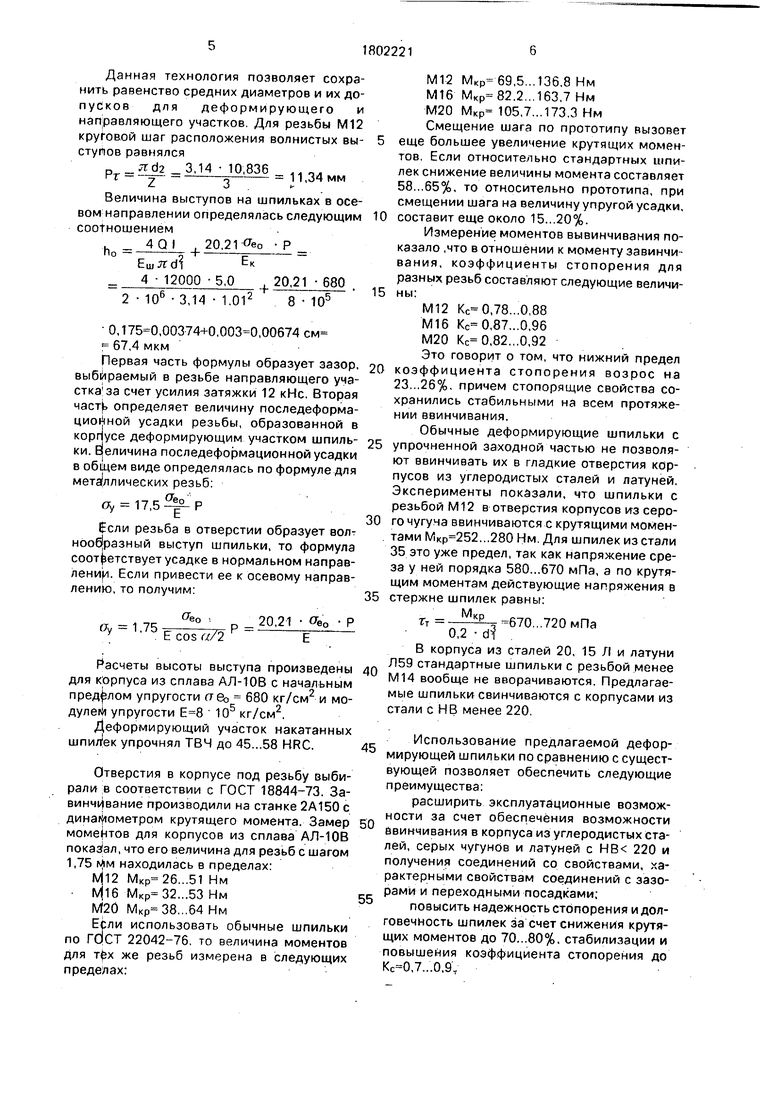

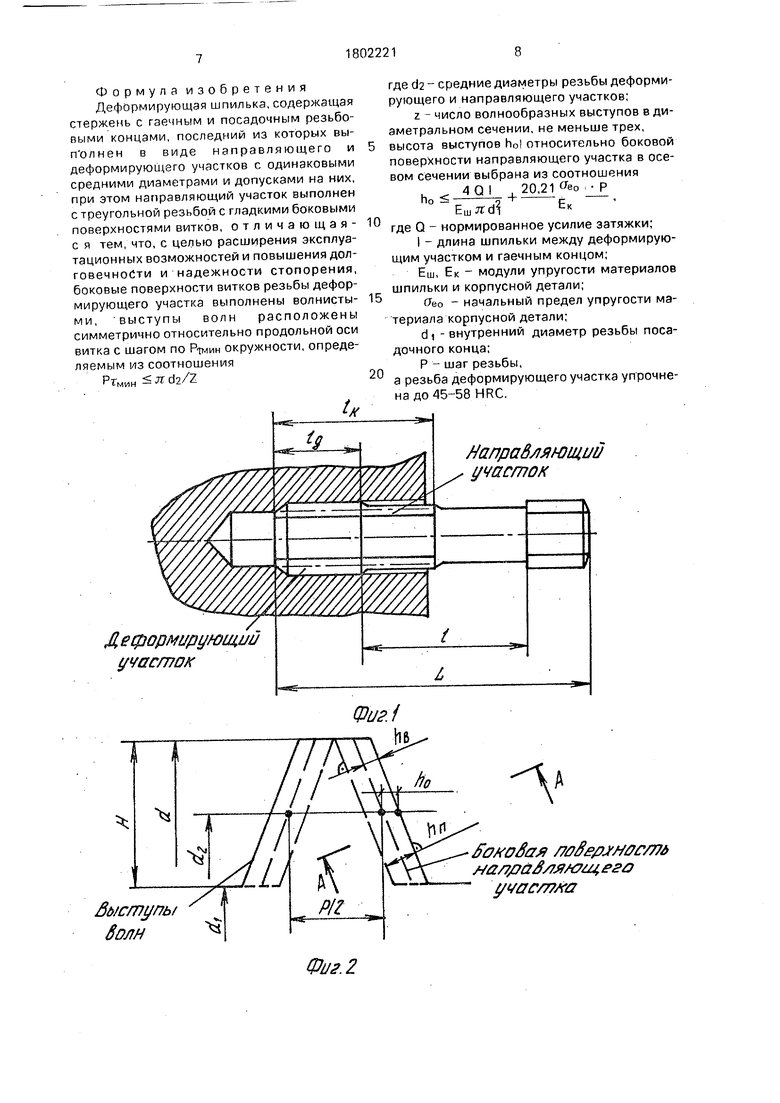

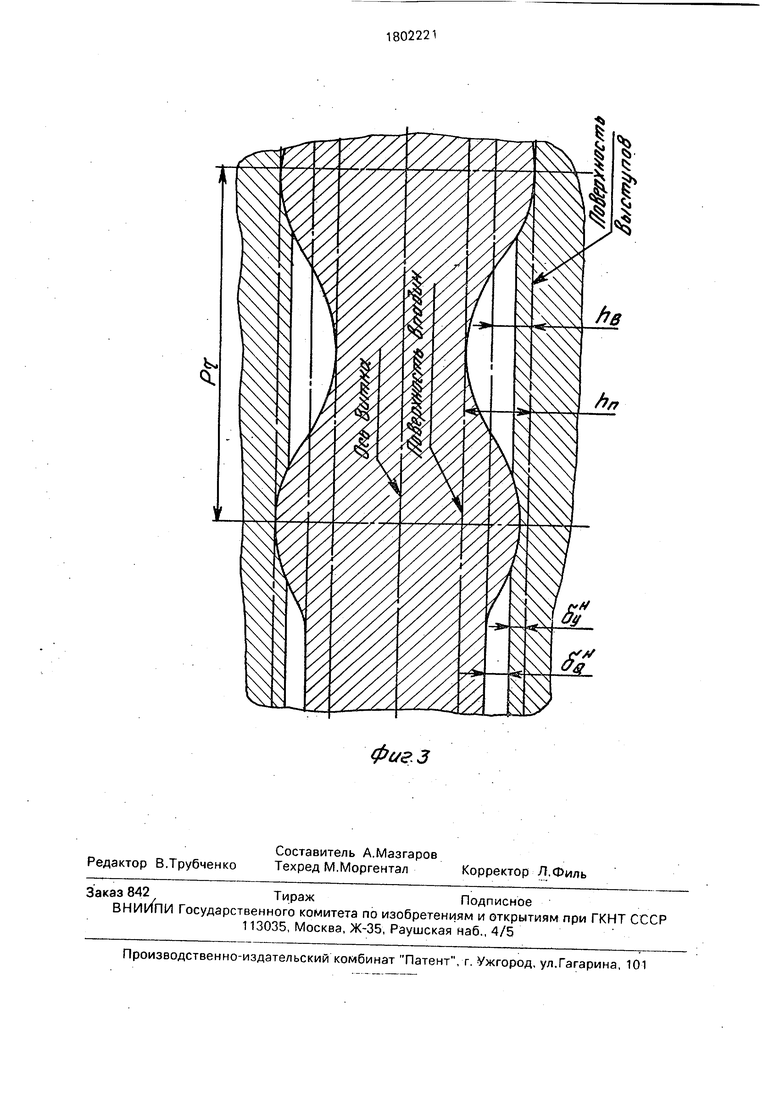

На фиг. 1 представлены размеры деформирующей шпильки в сопряжении с корпусной деталью; на фиг. 2 изображен поперечный разрез витка резьбы шпильки совместно по деформирующему и направляющему участкам; на фиг. 3 - продольный разрез последних волнообразных выступов с переходом на направляющий участок в нормальном сечении к боковой поверхности.

Шпильки изготавливались из стали 35 ГОСТ 105б-80.3аготовки получались резанием с обработкой фасок на обоих концах. Угол фаски и основные размеры шпилек соответствовали ГОСТ 22042-76. Резьба гаечного участка накатывалась на станке А2528 обычными роликами для метрической резьбы. Резьба шпилек соответствовала М12- М20 и шагом 1,75 мм. Для посадочного конца изготавливалась пара специальных роликов. Накатка резьбы посадочного конца производилась на отдельном станке той же марки. Длина деформирующего участка на посадочном конце соответствовала вели5

0

5

чине

Н

a- + O-zyPW.

где Н - высота профиля резьбы, мм;

Р - шаг резьбы, мм;

f 20°..,30° - реальный угол фаски на торцах шпильки после накатывания резьбы.

Для резьбы с шагом 1,75 мм высота профиля равна 0,947 мм. Таким образом длина деформирующего участка равнялась 6,1 мм. Это соответствует 3-3,5 виткам резьбы.

Волнообразные выступы обеих боковых сторон витка зеркально располагались относительно его оси. Выступ накатного ролика образовывал впадину волнистого профиля, а вытесняемый металл затекал во впадину профиля ролика.

Данная технология позволяет сохранить равенство средних диаметров и их допусков для деформирующего и направляющего участков. Для резьбы М12 круговой шаг расположения волнистых выступов равнялся

5 3 4 10836 3

Lо . Величина выступов на шпильках в осевом направлении определялась следующим соотношением

0

4Q I , 20,21 tfeo Р

+

ЕшЛб 4 12000

5,0

2 10 3,14 1.01

-f

20,21 680 8 105

0,,00374+0,,00674 см

67,4 мкм

Первая часть формулы образует зазор, выбираемый в резьбе направляющего участка за счет усилия затяжки 12 кНс. Вторая част определяет величину последеформа- циойной усадки резьбы, образованной в корпусе деформирующим участком шпиль- ки. величина последеформационной усадки в общем виде определялась по формуле для металлических резьб:

Оу 17,5

Cfeo p

Е30 $сли резьба в отверстии образует волт

нооб(разный выступ шпильки, то формула соответствует усадке в нормальном направ- ленир1. Если привести ее к осевому направлению, то получим:35

af

ео

-1 75Ё 72Р

20,21

Расчеты высоты выступа произведены для корпуса из сплава АЛ-10В с начальным пределом упругости (теь 680 кг/см и модулем упругости 105 кг/см2.

Деформирующий участок накатанных шпи/teK упрочнял ТВЧ до 45...58 HRC.

Отверстия в корпусе под резьбу выбирали в соответствии с ГОСТ 18844-73. Завинчивание производили на станке 2А150 с динамометром крутящего момента. Замер моментов для корпусов из сплава АЛ-10В показал, что его величина для резьб с шагом 1,75 NJIM находилась в пределах:

М12 ...51 Нм М16 ...53 Нм

М20 ...64 Нм

Если использовать обычные шпильки по ГС|СТ 22042-76. то величина моментов для тех же резьб измерена в следующих пределах:

0

5

0 5

0

5

0

5

0

5

М12 Мкр 69,5...136,8 Нм

М16 .2...163,7 Нм

М20 Мкр 105,7...173.3 Нм

Смещение шага по прототипу вызовет еще большее увеличение крутящих моментов. Если относительно стандартных шпилек снижение величины момента составляет 58...65%, то относительно прототипа, при смещении шага на величину упругой усадки, составит еще около 15...20%.

Измерение моментов вывинчивания показало ,что в отношении к моменту завинчивания, коэффициенты стопорения для разных резьб составляют следующие величины:

М12 Кс 0,78...0,88

М16 Кс 0,87...0,96

М20 Кс 0,82...0,92

Это говорит о том, что нижний предел коэффициента стопорения возрос на 23...26%. причем стопорящие свойства сохранились стабильными на всем протяжении ввинчивания.

Обычные деформирующие шпильки с упрочненной эаходной частью не позволяют ввинчивать их в гладкие отверстия корпусов из углеродистых сталей и латуней, Эксперименты показали, что шпильки с резьбой М12 в отверстия корпусов из серого чугуна ввинчиваются с крутящими моментами ...280 Нм. Для шпилек из стали 35 это уже предел, так как напряжение среза у ней порядка 580...670 мПа, а по крутящим моментам действующие напряжения в стержне шпилек равны:

гт МКР 670...720мПа 0,2 ctf

В корпуса из сталей 20, 15 Л и латуни Л59 стандартные шпильки с резьбой менее М14 вообще не вворачиваются. Предлагаемые шпильки свинчиваются с корпусами из стали с НВ менее 220.

Использование предлагаемой деформирующей шпильки по сравнению с существующей позволяет обеспечить следующие преимущества:

расширить эксплуатационные возможности за счет обеспечения возможности ввинчивания в корпуса из углеродистых сталей, серых чугунов и латуней с НВ 220 и получения соединений со свойствами, характерными свойствам соединений с зазорами и переходными посадками;

повысить надежность стопорения и долговечность шпилек за счет снижения крутящих моментов до 70...80%. стабилизации и повышения коэффициента стопорения до ,7...0,9Т

Формула изобретения Деформирующая шпилька, содержащая стержень с гаечным и посадочным резьбовыми концами, последний из которых вы- п олнен в виде направляющего и деформирующего участков с одинаковыми средними диаметрами и допусками на них, при этом направляющий участок выполнен с треугольной резьбой с гладкими боковыми поверхностями витков, отличаю щая- с я тем, что, с целью расширения эксплуатационных возможностей и повышения долговечности и надежности стопорения, боковые поверхности витков резьбы деформирующего участка выполнены волнистыми, выступы волн расположены симметрично относительно продольной оси витка с шагом по РТМИН окружности, определяемым из соотношения Ртмин S n da/Z

где J2 - средние диаметры резьбы деформирующего и направляющего участков;

z - число волнообразных выступов в диаметральном сечении, не меньше трех, высота выступов h0| относительно боковой поверхности направляющего участка в осевом сечении выбрана из соотношения 4 j 20.21 °е0 р Ек

ho

+

0

5

0

где Q - нормированное усилие затяжки;

I - длина шпильки между деформирующим участком и гаечным концом;

Еш, Ек - модули упругости материалов шпильки и корпусной детали;

0е0 - начальный предел упругости материала корпусной детали;

di -внутренний диаметр резьбы посадочного конца;

Р - шаг резьбы,

а резьба деформирующего участка упрочнена до 45-58 HRC.

фигЗ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТУГОГО РЕЗЬБОВОГО СОЕДИНЕНИЯ И КРЕПЕЖНАЯ ДЕТАЛЬ | 1998 |

|

RU2173416C2 |

| САМОСТОПОРЯЩЕЕСЯ ШПИЛЕЧНОЕ СОЕДИНЕНИЕ | 2004 |

|

RU2265143C1 |

| Способ изготовления тугого резьбово-гО СОЕдиНЕНия | 1979 |

|

SU830027A1 |

| Захват для закрепления образцов с резьбовыми головками при испытании на прочность | 1986 |

|

SU1394102A1 |

| Стопорное устройство | 1975 |

|

SU597872A2 |

| Крепежный элемент стопорного резьбового соединения и стопорное резьбовое соединение с его использованием | 2021 |

|

RU2755105C1 |

| Стопорящееся резьбовое соединение | 2024 |

|

RU2833789C1 |

| Способ крепления фланцевого соединения шпильками с сегментными элементами и устройство для его осуществления | 2021 |

|

RU2760446C1 |

| Крепежный элемент стопорного резьбового соединения и стопорное резьбовое соединение с его использованием | 2020 |

|

RU2743635C1 |

| УСТРОЙСТВО ДЛЯ ВЫВЕРТЫВАНИЯ ШПИЛЕК | 1993 |

|

RU2098255C1 |

Использование: тугие резьбовые соединения. Сущность изобретения: шпилька содержит гаечный и посадочный резьбовые концы. Посадочный конец выполнен в виде направляющей и деформирующей частей, Резьба деформирующей части выполнена в видр профиля с волнообразной боковой поверхностью, выступы которой превышают поверхность профиля направляющих витков резьбы на величину последеформацион- ной усадки и упругого смещения от усилия затяжки. Кроме того, деформирующая часть корпусного конца выполнена упрочненной до 45...58 HRC, шаг волнообразных выступов позволяет расположить их по окружности среднего диаметра в количестве не меньше трех, а деформирующая и направляющая части имеют резьбовые профили с равными средними диаметрами.и допусками на них. Использование шпильки позволяет расширить технологические возможности, повысить надежность сборки и стопорения. 3 ил. k

| Машина для рытья канав | 1928 |

|

SU22042A1 |

| ПОДВЕСНАЯ ОДНОРЕЛЬСОВАЯ ДОРОГА | 1930 |

|

SU22043A1 |

| Барабанная рядовая сеялка | 1933 |

|

SU40069A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1993-03-15—Публикация

1989-12-15—Подача