Настоящее изобретение относится к верхнему строению железнодорожного пути и может быть использовано при строительстве и ремонте рельсовых путей различного назначения, а также в иных отраслях машиностроения, где требуется прочное и надежное скрепление деталей.

Известно стыковое соединения рельсов, в котором стандартная стыковая накладка приваривается к боковой поверхности стандартного рельса только после того, как она займет свое рабочее положение после сборки стыка и затягивания стыковых болтов, соединение рельса с накладкой с другой боковой стороны выполнено разъемным (патент на изобретение РФ №2509836, опубл. 20.04.2014).

Известно болтовое соединение рельс с накладками, содержащее стержень с конусообразными концами и резьбой с одной стороны, съемную головку на гладкой части стержня и гайку на резьбовой части, тарельчатые пружины между торцовой поверхностью гайки и накладкой рельс, при этом у конусообразных концов стержня на гладкой и резьбовой частях выполнены пазы симметрично оси стержня, в пазы установлены упорные шайбы с лысками по наружной поверхности и уступом, фиксирующим положение шайбы по наружной поверхности стержня, при этом упорная шайба на гладком конце стержня контактирует с внутренней частью съемной головки, а упорная шайба на резьбовом конце стержня контактирует с торцовой поверхностью гайки (патент на полезную модель РФ №4143, опубл. 16.05.1997).

Наиболее близким техническим решением, выбранным заявителем в качестве прототипа, является болтовое соединение, содержащее соединяемые детали, болт, шайбы, гайку, втулку, установленную с радиальным натягом в отверстие соединяемых деталей, при этом соединяемые детали сформированы в неразъемный пакет, а втулка выполнена в виде тонкостенного цилиндра, охватывающего стержень болта, установленного в нее с радиальным натягом, при этом втулка размещена в отверстии пакета на высоту, равную высоте пакета (патент на полезную модель РФ №8841, опубл. 10.11.2009).

Недостатком данного устройства является недостаточная надежность соединения.

Техническая задача заявляемого изобретения - повышение надежности болтового соединения.

Достигаемый технический результат - увеличение жесткости соединения за счет увеличения силы стягивания присоединяемых деталей.

Техническая задача достигается тем, что болтовое соединение содержит сформированные в сборку соединяемые детали с отверстиями, в которые установлен болт, и крепеж, который установлен на резьбу болта и выполнен в виде дифференциального резьбового соединителя с тормозом, причем одна из соединяемых деталей выполнена с коническим отверстием, а дифференциальный резьбовой соединитель имеет внутреннюю мелкую резьбу с шагом, соответствующим шагу резьбы болта, а снаружи крупную резьбу, на которую навинчен тормоз с наружным конусом, контактирующий с коническим отверстием соединяемой детали, с противоположной стороны на тормозе выполнен фасонный участок под ключ, на внешней стороне дифференциального резьбового соединителя выполнена головка под ключ.

Сравнение заявляемого технического решения с прототипом показывает, что оно отличается следующими признаками:

- одна из соединяемых деталей выполнена с коническим отверстием;

- крепеж, установленный на резьбу болта, выполнен в виде дифференциального резьбового соединителя с тормозом;

- дифференциальный резьбовой соединитель имеет внутреннюю мелкую резьбу с шагом, соответствующим шагу резьбы болта, а снаружи крупную резьбу;

- на крупную резьбу дифференциального резьбового соединителя навинчен тормоз;

- тормоз имеет конус, контактирующий с коническим отверстием соединяемой детали;

- с противоположной стороны на тормозе выполнен фасонный участок под ключ, на внешней стороне дифференциального резьбового соединителя выполнена головка под ключ.

Поэтому можно предположить, что заявляемое техническое решение соответствует критерию «новизна».

Заявляемое устройство иллюстрируется нижеприведенными примерами конкретного выполнения, но не ограничивается ими.

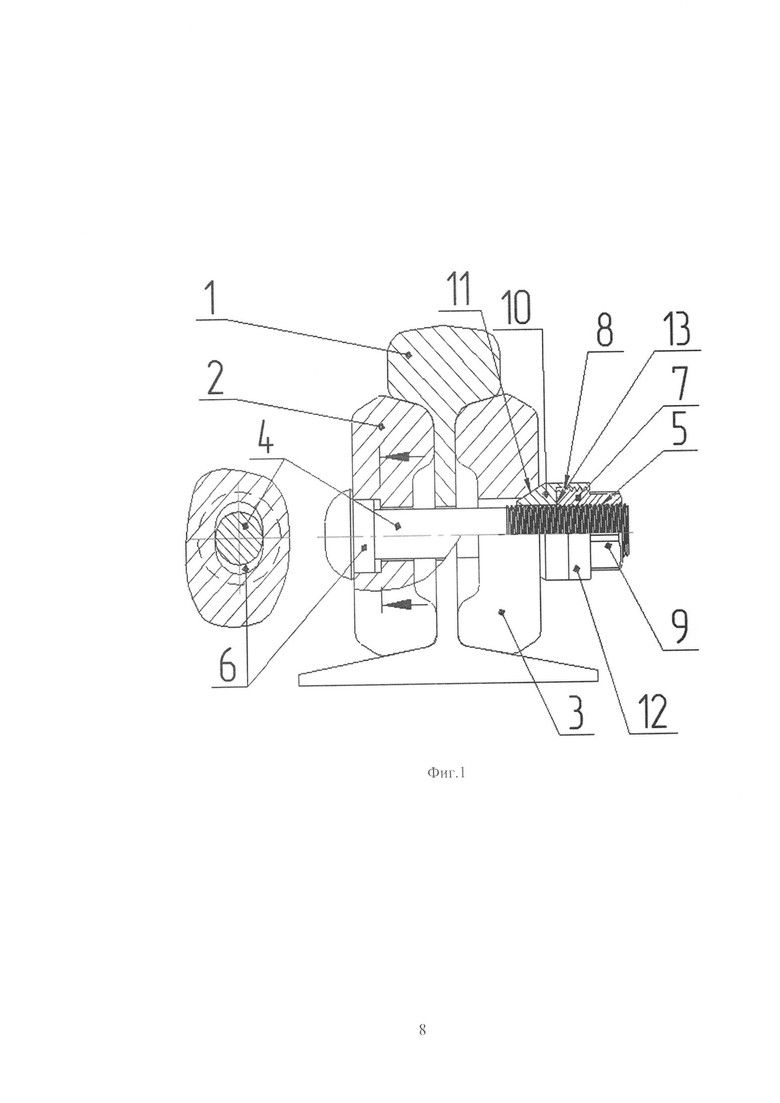

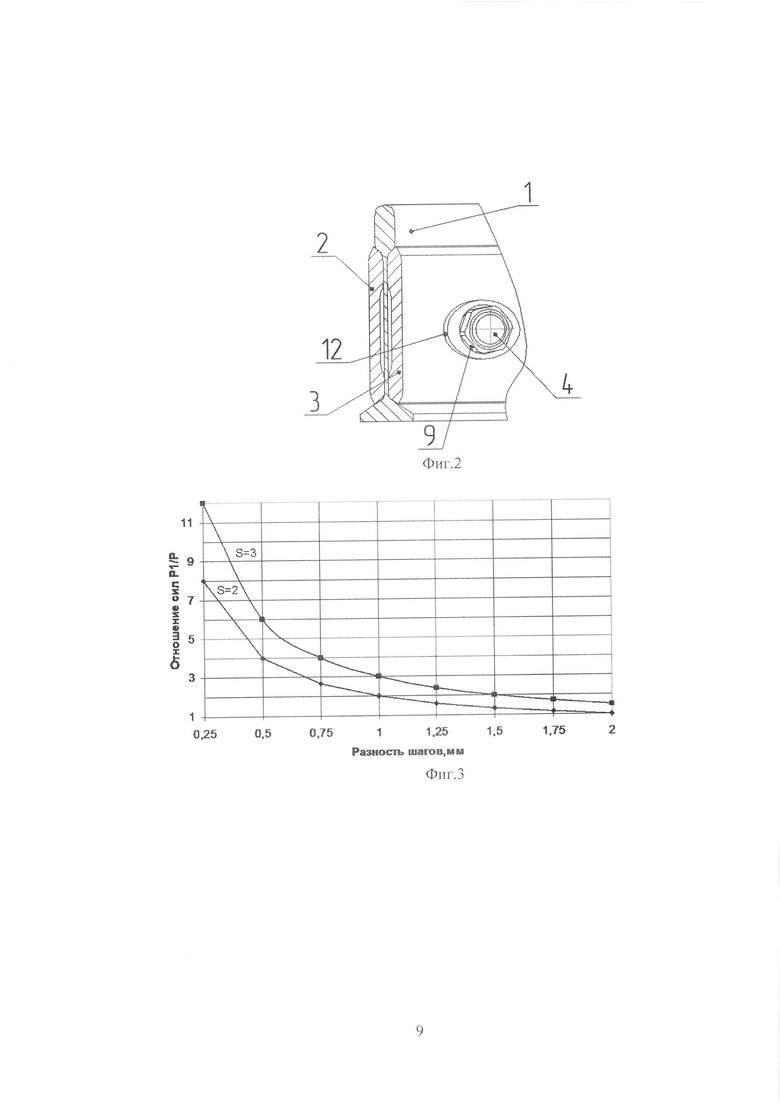

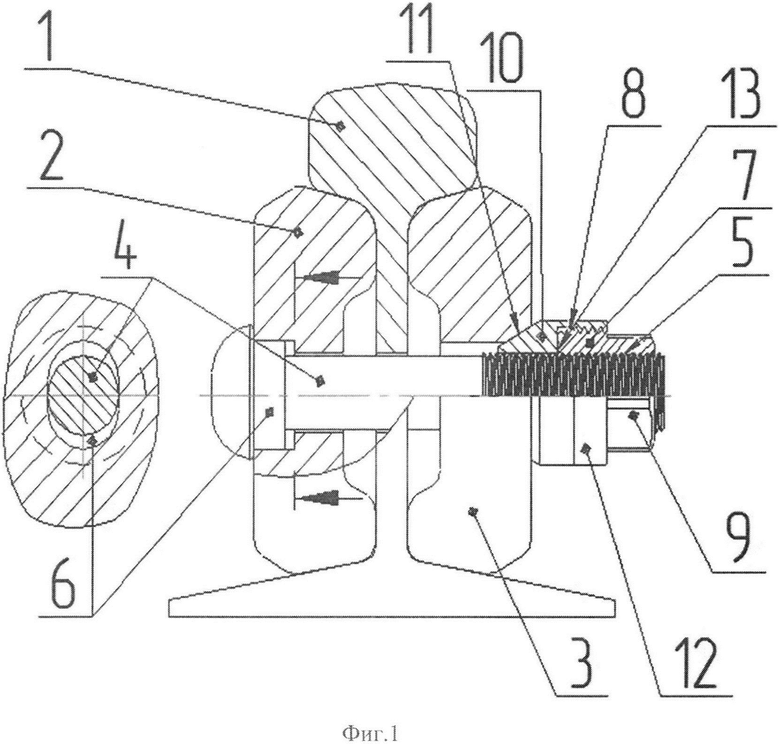

На Фиг. 1 показано заявляемое устройство, на Фиг. 2 показано заявляемое устройство сбоку и разрез, Фиг. 3 - график зависимости отношения сил окончательного и предварительного затягивания от разности шагов резьбы, где нижняя кривая - при S=2 мм, верхняя - при S=3 мм.

Заявляемое устройство (Фиг. 1, 2) включает, например, соединяемые детали: рельс 1, левую накладку 2 и правую накладку 3, снабженные отверстиями, болт 4 путевой, и дифференциальный резьбовой соединитель 7 с тормозом 10. На болте 4 выполнены резьба 5 с шагом S и шпоночный выступ 6, сопрягаемый с аналогичным пазом левой накладки 2.

Дифференциальный резьбовой соединитель 7 имеет внутреннюю мелкую резьбу с шагом S, соответствующим шагу резьбы 5 болта 4, а снаружи нарезана крупная резьба 8 шагом S1>S. С внешней стороны на дифференциальном резьбовом соединителе 7 выполнена шестигранная головка 9 под стандартный ключ. В отверстии тормоза 10 выполнена резьба, соответствующая резьбе 8 дифференциального резьбового соединителя 7. Тормоз со стороны правой накладки 3 имеет наружный конус 11, контактирующий с коническим отверстием правой накладки 3 равной конусности, а с противоположной стороны на нем выполнен фасонный участок 12 под специальный ключ. Тормоз 10 навинчен на всю длину участка крупной резьбы дифференциального резьбового соединителя 7 до плотного контакта 13 торцовых плоскостей.

Сборку и затяжку резьбового соединения осуществляют следующим образом. Болт 4 вставляют в отверстия левой накладки 2, совмещая шпоночный выступ 6 с соответствующим гнездом в левой накладке 2. На резьбовой участок 5 болта 4 навинчивают в собранном виде дифференциальный резьбовой соединитель 7 с тормозом 10 до контакта конической поверхности 11 тормоза 10 с коническим отверстием правой накладки 3. Производят предварительную затяжку в направлении завинчивания моментом M1. Затем поворачивают втулку 7 за шестигранную головку 9 в направлении отвинчивания моментом М2 и производят окончательную затяжку. Момент окончательной затяжки назначают из условия М2≥М1.

Исследования показывают, что при равенстве крутящих моментов М2=М1 чем меньше разность шагов S1-S=ΔS, тем больше осевое усилие затяжки.

На графиках (фиг. 3) приведены отношения осевой силы окончательной затяжки Р1 к осевой силе предварительной затяжки Р (Р1/Р) в зависимости от разности шагов ΔS=S1-S резьбы при значениях меньших шагов S=2 мм; S=3 мм и при постоянном моменте затяжки М2=М1. Из графиков видно, что чем меньше разность шагов ΔS, тем больше осевая сила затяжки Р1. Так, при Δs=0,25 мм и равенстве моментов М2=М1 для сочетания шагов резьбы S=2, S1=2,25 мм сила окончательной затяжки по сравнению с предварительной затяжкой возрастает в 8 раз, а для шагов S=3 мм, S=3,25 мм - сила возрастает в 12 раз. Это свидетельствует о надежности закрепления рельсов между накладками. Поэтому у болтового соединения появляется высокая виброустойчивость, полностью исключающая вероятность самоотвинчивания дифференциального резьбового соединителя по резьбе болта. Кроме того, при проведении патентно-информационных исследований заявляемая совокупность признаков не была выявлена, поэтому можно считать, что заявляемое техническое решение соответствует критерию «изобретательский уровень».

Разборку осуществляют специальным ключом, профиль которого соответствует профилю участка 12 тормоза 10. При повороте специального ключа в направлении отвинчивания происходит ослабление конического сопряжения 11 и перемещение дифференциального устройства по резьбе 5 болта 4. Применение специального ключа для разборки предотвращает возможность посягательства злоумышленников на кражу деталей железнодорожных путей. Попытка разобрать узел крепления путем отвинчивания за шестигранную головку приводит к еще более сильной затяжке резьбового соединения.

Таким образом, заявляемое изобретение позволяет повысить надежность болтового соединения.

Изобретение относится к верхнему строению железнодорожного пути и может быть использовано при строительстве и ремонте рельсовых путей различного назначения, а также в иных отраслях машиностроения, где требуется прочное и надежное скрепление деталей. Болтовое соединение включает рельс 1, присоединяемые детали: левую накладку 2 и правую накладку 3, болт 4 путевой и дифференциальный резьбовой соединитель 7 с тормозом 10. На болте 4 выполнены резьба 5 с шагом S и шпоночный выступ 6, сопрягаемый с аналогичным пазом левой накладки 2. Дифференциальный резьбовой соединитель 7 имеет внутреннюю мелкую резьбу с шагом S, соответствующим шагу резьбы 5 болта 4, а снаружи нарезана крупная резьба 8 шагом S1>S. С внешней стороны на дифференциальном резьбовом соединителе 7 выполнена шестигранная головка 9 под стандартный ключ. В отверстии тормоза 10 выполнена резьба, соответствующая резьбе 8 дифференциального резьбового соединителя 7. Тормоз со стороны правой накладки 3 имеет наружный конус 11, контактирующий с коническим отверстием правой накладки 3 равной конусности, а с противоположной стороны на нем выполнен фасонный участок 12 под специальный ключ. Тормоз 10 навинчен на всю длину участка крупной резьбы дифференциального резьбового соединителя 7 до плотного контакта 13 торцовых плоскостей. В результате повышается надежность болтового соединения. 3 ил.

Болтовое соединение, содержащее сформированные в сборку соединяемые детали с отверстиями, в которые установлен болт, и крепеж, отличающееся тем, что крепеж установлен на резьбу болта и выполнен в виде дифференциального резьбового соединителя с тормозом, причем одна из соединяемых деталей выполнена с коническим отверстием, а дифференциальный резьбовой соединитель имеет внутреннюю мелкую резьбу с шагом, соответствующим шагу резьбы болта, а снаружи крупную резьбу, на которую навинчен тормоз с наружным конусом, контактирующим с коническим отверстием соединяемой детали, с противоположной стороны на тормозе выполнен фасонный участок под ключ, на внешней стороне дифференциального резьбового соединителя выполнена головка под ключ.

| РЕЛЬСОВОЕ СКРЕПЛЕНИЕ | 1996 |

|

RU2097469C1 |

| Рельсовое стыковое соединение | 1978 |

|

SU817124A1 |

| Кабельная муфта для междувагонного соединения кабелей освещения | 1925 |

|

SU4143A1 |

| US 4360154 A, 23.11.1982. | |||

Авторы

Даты

2017-05-17—Публикация

2015-12-01—Подача