Изобретение относится к области ожижения твердых горючих полезных ископаемых и может быть использовано при переработке бурых и каменных углей.

Известен способ растворения угля, биомассы и других твердых органических материалов в перегретой воде, по которому происходит солюбилизация твердых органических материалов, заключающейся во взаимодействии твердого органического материала с окислителем в перегретой воде, чтобы образовалось солюбилизированное органическое растворимое вещество. Воздействие на твердый органический материал окислителем проводят в реакторе, не имеющем свободного пространства над перегретой водой, и температура перегретой воды составляет от 100°С до 374°С. Технический результат - эффективный способ солюбилизации твердых органических материалов, обеспечивающий высокий выход, минимальное воздействие на окружающую среду [патент РФ № RU 2526254 C2, 20.08.2014].

Недостатком является предварительный нагрев сырья из-за разогретой воды до температуры более 300°С, которая создает давление более 100 атм., что увеличивает энергозатраты на подогрев и является опасным производственным фактором.

Известен способ растворения угля путем его обработки ароматизированным растворителем при повышенном давлении и температуре, отличающийся тем, что, с целью упрощения технологии процесса, в качестве растворителя используют смесь, взятую в массовом соотношении уголь: растворитель 1:1,5-2,5 и состоящую из ароматизированных остатков пиролиза нефтяных фракций с температурой 50%-ного выкипания 408-566 °С и/или ароматизированных дистиллятов, полученных из каменноугольного пека с температурой 50%-ного выкипания 416-578 °С, и ароматических углеводородов или смеси ароматических углеводородов с температурой кипения 165-210 °С, при следующем соотношении компонентов в смеси угля и растворителя, мас.ч.: уголь 28,5 - 40 ароматизированные остатки пиролиза нефтяных фракций с температурой 50%-ного выкипания 408-560 °С, 25-41,5 ароматизированные дистилляты, полученные из каменноугольного пека, с температурой 50%-ного выкипания 416-578 °С, 30-52 ароматические углеводороды или смесь ароматических углеводородов с температурой кипения 165-210 °С. Процесс растворения проводят при 250-360 °С, давлении 3-20 бар (20 атм.) в течение 0,5-5 ч. [а.с. СССР № 1055338, C10G 1/04, 1983.11.15.].

Недостатком данного способа является многокомпонентность состава, что сказывается на сложности получения конечных продуктов с заданными свойствами.

Наиболее близким по технической сущности и достигаемому результату, принятым в качестве прототипа, является способ получения каменноугольного пека, из каменноугольной смолы, получаемой в процессе коксования каменных углей, путем применения стадии коксования каменного угля (температура коксования 1050 °С, период 14-18 часов), при котором сначала получены продукты коксования: кокс, коксовый газ и каменноугольная смола. Последняя, в свою очередь, далее подвергается разгонке на фракции, после отгонки которых, остается остаток перегонки - каменноугольный пек.

[Козлов А.П. Перспективы получения инновационных продуктов из каменноугольной смолы ПАО «КОКС» / А. П. Козлов, С. В. Фролов, С. П. Субботин, В.С. Солодов, Т.Г. Черкасова // Кокс и химия. - 2020. - № 7.-С.33-39. DOI: 10.3103/S1068364X20070054].

Недостатками прототипа является многостадийность процесса получения каменноугольных пеков и усиленного контроля показателей технологического регламента производства, несоблюдение которых приводит к повышению содержания в каменноугольном пеке соединений повышенной экологической опасности, включая бенз(а)пирен.

Техническим результатом заявленного изобретения является сокращение энергетических затрат за счет упрощения технологии получения продуктов с заданными свойствами, повышение безопасности производства, повышение экологической безопасности путем снижения содержания соединений повышенной экологической опасности, включая бенз(а)пирен.

Технический результат достигается тем что, в способе получения пека из каменного угля терморастворением в антраценовой фракции, получаемой в процессе коксования каменного угля, при котором получены кокс, коксовый газ и каменноугольная смола, которая подвергается дистилляции на фракции, после отгонки которых остается каменноугольный пек, отличающийся тем, что отсутствует стадия коксования и перегонки каменноугольной смолы, и каменный уголь переходит в пек в процессе термического растворения углей, с оптимальным массовым соотношением каменного угля к растворителю - 70/30 при температуре в реакторе - 400 °С, образующиеся при этом свободные радикалы взаимодействуют с растворителем - антраценовой фракцией каменноугольной смолы, благодаря чему затрудняются вторичные реакции поликонденсации и накапливаются растворимые продукты реакции, при этом содержание бенз(а)пирена в каменноугольном пеке значительно снижается.

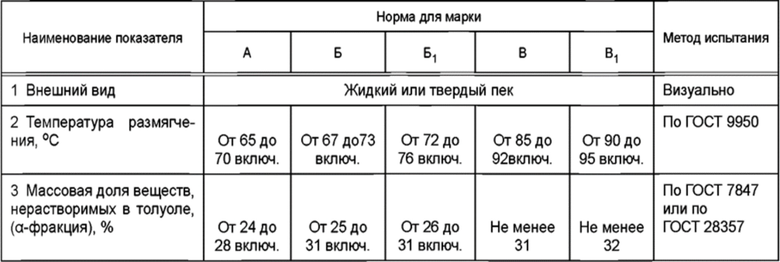

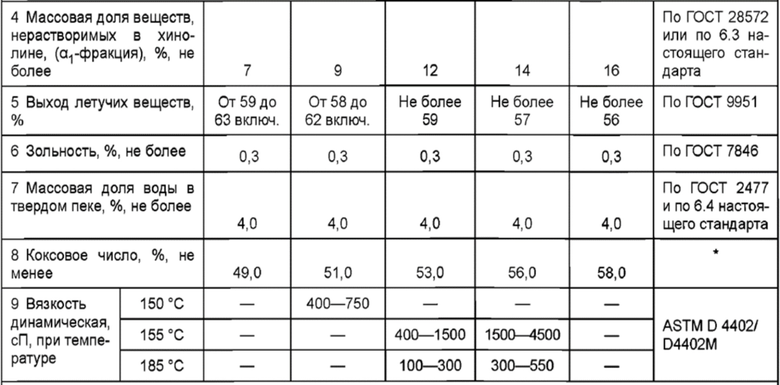

Заявленное изобретение поясняется таблицами, где в таблице 1. представлены характеристики исходных каменных углей, в таблице 2. представлены характеристики растворителя (масло антраценовое по ТУ 2457-191-00190437), в таблице 3. - требуемые характеристики пека по ГОСТ 10200-2017, в таблице 4. - качественные характеристики полученного пека.

Заявленное изобретение осуществляется следующим образом.

В предлагаемом способе получения пека из каменного угля терморастворением в антраценовой фракции, процесс проводится при температуре начала термического разложения угольного вещества (370-400 °С). Образующиеся при этом свободные радикалы взаимодействуют с растворителем - антраценовой фракцией каменноугольной смолы, благодаря чему тормозятся вторичные реакции поликонденсации и накапливаются растворимые продукты реакции. Эффективным растворителем, близким по химической природе к продуктам терморастворения, является антраценовая фракция каменноугольной смолы. Эффективность антраценового масла связана с присутствием активных доноров водорода (аценафтена, дигидроантрацена, флуорена и карбазола), переносчиков водорода (фенантрена, флуорантена) и соединений с сольватирующими свойствами (хинолина, индола). После проведения процесса полученный остаток, содержащий поликонденсированные ароматические углеводороды, может служить заменителем каменноугольного пека.

Заявляемое изобретение поясняется примером конкретного применения.

Подготовка углей состоит из стадий: 1) их измельчение до крупности < 1мм; 2) их сушка в сушильном шкафу до содержания влаги менее 1,5% мас. Далее из подготовленных углей изготавливали угольную пасту. В предварительно взвешенный стакан загружается антраценовое масло массой, установленной требуемым соотношением уголь : растворитель (50/50, 40/60, 30/70) в массовом соотношении. Полученная смесь тщательно перемешивается до однородного пастообразного состояния и затем взвешивается. Объем загрузки углемасляной пасты в стакан не должен превышать 60% об.

Установка включает в себя реактор объемом 0,5дм3 и шахтную печь. Температура процесса и скорость нагрева регулируется с помощью измерителя-регулятора. Температура внутри реактора измеряется с помощью термопары, вставленной в карман в крышке реактора. Давление в реакторе измеряется с помощью манометра, подсоединенного к штуцеру в крышке реактора. Отвод газообразных продуктов осуществляется с помощью шарового крана через гидрозатвор.

Для определения оптимальных условий процесса термического растворения углей проведен ряд экспериментов по определению влияния на качество продукта параметров процесса. Для проведения процесса терморастворения стакан с углемасляной пастой загружается в реактор, герметично закрывается и помещается в печь. По достижении заданной температуры (370-400°С) осуществляется выдержка в течении 1 часа под давлением выделяющихся летучих веществ (до 3 МПа) без применения газов. За начало реакции принимается момент достижения заданной температуры.

Во время процесса терморастворения фиксируются параметры:

- скорость нагрева;

- максимальная температура;

- давление;

- время начала и окончания эксперимента;

- время выдержки при максимальной температуре.

По окончании процесса паровая фаза отводится через гидрозатвор. После охлаждения до 150±20 °С стакан извлекается из реактора и взвешивается. Продукт в жидком виде выгружается из стакана в емкость с водой и гранулируется.

Качество полученного продукта оценивали по основным показателям, характеризующим свойства связующего пека, приведенным в ГОСТ 10200-2017: температура размягчения; зольность; выход летучих веществ; содержание веществ нерастворимых в толуоле; содержание веществ нерастворимых в хинолине (таблица 3.). Качественные характеристики полученного пека представлены в таблице 4.

Из представленных результатов выявлена следующая зависимость:

а) С увеличением содержания массовой доли угольного концентрата увеличивается твердость и прочность массы, от жидкого состояния (при массовом соотношении 20/80) до твердого-стекловидного (при массовом соотношении 50/50), однако при массовом соотношении 50/50 наблюдаются включения нерастворенных угольных частиц.

б) С увеличением температуры в реакторе до 400 °С наблюдается снижение зольности массы, выхода летучих веществ, а так же содержания α-фракции (н/т) и α1-фракции (н/х).

Таким образом, оптимальными условиями получения пека на данном этапе являются:

- массовое соотношение уголь : растворитель - 50/50, температура в реакторе - 400 °С, но с дополнительной стадией отделения нерастворенных угольных частиц.

- массовое соотношение уголь : растворитель - 70/30, температура в реакторе - 400 °С. Такой пек характеризуется наименьшей зольностью и содержанием α и α1-фракции (н/х) и без дополнительной очистки может быть востребован уже сейчас, в технологиях, не предъявляющих высоких требований к зольности (производство углеродистых огнеупоров и огнеупорных масс).

Для достижения качества, соответствующего требованиям электродного пека, необходимо провести увеличение времени выдержки процесса терморастворения, а так же обеззоливание пека.

С целью оценки канцерогенной опасности, для сравнения, определено содержание бенз(а)пирена в пеке, полученном традиционным методом и в продукте терморастворения. Анализ проводился методом жидкостной хроматографии.

Содержание бенз(а)пирена составило: Пек каменноугольный (традиционный) - 6,546 мг/кг; Пек терморастворения - 3,144 мг/кг.

Итак, заявляемое изобретение позволяет получить пек из каменных углей путем их терморастворения в антраценовой фракции разгонки каменноугольной смолы.

Массовое соотношение каменный уголь : растворитель - 70/30, температура в реакторе - 400 °С является оптимальным. Такой пек характеризуется наименьшей зольностью и содержанием α и α1-фракции (н/х) и без дополнительной очистки может быть востребован уже сейчас, в технологиях, не предъявляющих высоких требований к зольности (производство углеродистых огнеупоров и огнеупорных масс). Полученный пек может служить заменой каменноугольному пеку, содержание бенз(а)пирена в нем значительно ниже, в 2,5 раза.

Таблица 3. Требования к пеку согласно ГОСТ 10200-2017

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения пека из каменного угля терморастворением в смеси антраценовой фракции и тяжелой фракции жидкого продукта пиролиза резинотехнических изделий | 2023 |

|

RU2825573C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО ДЛЯ ИЗГОТОВЛЕНИЯ УГЛЕРОДНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ ИЗ НИХ | 2015 |

|

RU2586139C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО ПЕКА | 2014 |

|

RU2586135C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО ПЕКА С ПОНИЖЕННЫМ СОДЕРЖАНИЕМ БЕНЗ(А)ПИРЕНА | 2017 |

|

RU2671354C1 |

| СПОСОБ БРИКЕТИРОВАНИЯ КОКСОВОЙ ПЫЛИ СО СВЯЗУЮЩИМ ПЕКОМ, ПОЛУЧЕННЫМ ИЗ КАМЕННОГО УГЛЯ ТЕРМОРАСТВОРЕНИЕМ В АНТРАЦЕНОВОЙ ФРАКЦИИ | 2023 |

|

RU2820902C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО ЭЛЕКТРОДНОГО ПЕКА | 2021 |

|

RU2752174C1 |

| Способ получения углеводородсодержащего связующего для топливных брикетов | 1980 |

|

SU1450750A3 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЗОФАЗНОГО УГЛЕРОДНОГО ПОРОШКА | 2009 |

|

RU2443624C2 |

| Способ получения высокоароматического пекообразного продукта | 1981 |

|

SU1048988A3 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЕКАМЕННОУГОЛЬНОГО СВЯЗУЮЩЕГО ПЕКА | 2019 |

|

RU2729803C1 |

Изобретение относится к области ожижения твердых горючих полезных ископаемых и может быть использовано при переработке бурых и каменных углей, в частности к способу получения пека. Способ осуществляют посредством терморастворения каменного угля в антраценовой фракции при массовом соотношении каменного угля к растворителю 70/30 при температуре в реакторе 400 °С. Техническим результатом заявленного изобретения является сокращение энергетических затрат за счет упрощения технологии получения продуктов с заданными свойствами, повышение безопасности производства, повышение экологической безопасности путем снижения содержания соединений повышенной экологической опасности, включая бенз(а)пирен. 4 табл.

Способ получения пека из каменного угля терморастворением в антраценовой фракции, отличающийся тем, что массовое соотношение каменного угля к растворителю 70/30 при температуре в реакторе 400 °С.

| Васильева Е.В., "Разработка метода создания инновационных продуктов на основе углей кузнецкого бассейна", "XVIII ВСЕРОССИЙСКАЯ КОНФЕРЕНЦИЯ, КОНКУРС СТУДЕНТОВ И АСПИРАНТОВ", 17-20 апреля, СПб., 2020, 423 с. | |||

| Солодов В.С | |||

| и др., "Изучение возможности получения сырья для производства углеродных материалов методом термического растворения углей", |

Авторы

Даты

2022-11-23—Публикация

2021-04-26—Подача