Изобретение относится к области ожижения твердых горючих полезных ископаемых и может быть использовано при переработке каменных углей.

Известен способ растворения угля, биомассы и других твердых органических материалов в перегретой воде (патент РФ №2526254, МПК C10G 1/00, B09B 3/00, C10L 1/32, опубл. 20.08.2014, бюл. №8), согласно которому происходит солюбилизация твердых органических материалов, заключающейся во взаимодействии твердого органического материала с окислителем в перегретой воде, чтобы образовалось солюбилизированное органическое растворимое вещество. Воздействие на твердый органический материал окислителем проводят в реакторе, не имеющем свободного пространства над перегретой водой, и температура перегретой воды составляет от 100°С до 374°С.

Недостатком является предварительный нагрев сырья из-за разогретой воды до температуры более 300°С, которая создает давление более 100 атм., что увеличивает энергозатраты на подогрев и является опасным производственным фактором.

Известен способ растворения угля (А.С. СССР №1055338, МПК C10G 1/04, C10G 1/06, опубл. 15.11.1983), заключающийся в обработке угля ароматизированным растворителем при повышенном давлении и температуре, в качестве растворителя используют смесь, взятую в массовом соотношении уголь: растворитель 1:1,5-2,5 и состоящую из ароматизированных остатков пиролиза нефтяных фракций с температурой 50%-ного выкипания 408-566 °С и/или ароматизированных дистиллятов, полученных из каменноугольного пека с температурой 50%-ного выкипания 416-578 °С, и ароматических углеводородов или смеси ароматических углеводородов с температурой кипения 165-210 °С, при следующем соотношении компонентов в смеси угля и растворителя, мас.ч.: уголь 28,5 - 40 ароматизированные остатки пиролиза нефтяных фракций с температурой 50%-ного выкипания 408-560 °С, 25-41,5 ароматизированные дистилляты, полученные из каменноугольного пека, с температурой 50%-ного выкипания 416-578 °С, 30-52 ароматические углеводороды или смесь ароматических углеводородов с температурой кипения 165-210 °С. Процесс растворения проводят при 250-360 °С, давлении 3-20 бар (20 атм.) в течение 0,5-5 ч.

Недостатком данного способа является многокомпонентность состава, что сказывается на сложности получения конечных продуктов с заданными свойствами.

Наиболее близким по технической сущности и достигаемому результату является способ получения пека из каменного угля терморастворением в антраценовой фракции (патент РФ №2784231, МПК C10G 1/04, опубл. 23.11.2022, бюл. №33), получаемой в процессе коксования каменного угля, при котором получены кокс, коксовый газ и каменноугольная смола, которая подвергается дистилляции на фракции, после отгонки которых остается каменноугольный пек, отличающийся тем, что отсутствует стадия коксования и перегонки каменноугольной смолы, и каменный уголь переходит в пек в процессе термического растворения углей, с оптимальным массовым соотношением каменного угля к растворителю - 70/30 при температуре в реакторе - 400 оС, образующиеся при этом свободные радикалы взаимодействуют с растворителем - антраценовой фракцией каменноугольной смолы, благодаря чему затрудняются вторичные реакции поликонденсации и накапливаются растворимые продукты реакции, при этом содержание бенз(а)пирена в каменноугольном пеке значительно снижается.

Недостатком данного изобретения является использование в большом объеме антроценовой фракции для терморастрворения углей, что является экономически затратным.

Техническим результатом заявленного изобретения является сокращение энергетических затрат, уменьшение количества исходных компонентов, сокращение количественного содержания антраценовой фракции.

Технический результат достигается тем что, способ получения пека из каменного угля терморастворением в растворителе, включающий переход каменного угля в пек в процессе термического растворения углей, отличающийся тем, что в качестве растворителя используют смесь антраценовой фракции и тяжелой фракции жидкого продукта пиролиза резинотехнических изделий в процентном соотношении 50/50, при оптимальном массовом соотношении каменного угля к растворителю - 60/40 при температуре в реакторе - 400 °С.

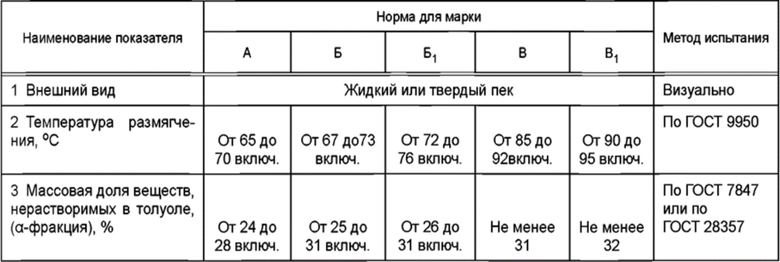

Заявленное изобретение поясняется таблицами, где в таблице 1 представлены характеристики исходных каменных углей, в таблице 2 представлены характеристики растворителя (масло антраценовое по ТУ 2457-191-00190437), в таблице 3 - требуемые характеристики пека по ГОСТ 10200-2017, в таблице 4 - качественные характеристики полученного пека.

Заявленное изобретение осуществляется следующим образом.

В предлагаемом способе получения пека из каменного угля терморастворением в органическом растворителе, процесс проводится при температуре начала термического разложения угольного вещества (370-400 оС). Образующиеся при этом свободные радикалы взаимодействуют с органическим растворителем – смесью антраценовой фракцией каменноугольной смолы и тяжелой фракцией перегонки жидкого продукта пиролиза резинотехнических изделий, смешанных в пропорции 50/50, благодаря чему тормозятся вторичные реакции поликонденсации и накапливаются растворимые продукты реакции. Эффективным растворителем, близким по химической природе к продуктам терморастворения, является антраценовая фракция каменноугольной смолы. Эффективность антраценового масла связана с присутствием активных доноров водорода (аценафтена, дигидроантрацена, флуорена и карбазола), переносчиков водорода (фенантрена, флуорантена) и соединений с сольватирующими свойствами (хинолина, индола). Эти же вещества присутствуют и в тяжелой фракции перегонки жидкого продукта пиролиза резинотехнических изделий, что и позволяет заменить более дорогую в производстве антраценовую фракцию для процесса терморастворения угля. После проведения процесса полученный остаток, содержащий поликонденсированные ароматические углеводороды, может служить заменителем каменноугольного пека.

Использование в качестве органического растворителя смесь антраценовой фракции каменноугольной смолы и тяжелой фракции перегонки жидкого продукта пиролиза резинотехнических изделий, смешанных в пропорции 50/50, поясняется следующим:

- использование тяжелой фракции перегонки жидкого продукта пиролиза резинотехнических изделий в смеси более 50% затрудняет процесс терморастворения, а также приводит к присутствию в конечном продукте (пеке) частиц нерастворимого угля;

- использование антраценовой фракции более 50% является экономически нецелесообразным.

Жидкая фракция пиролиза резинотехнических изделий имеет темно-коричневую окраску, резкий токсичный запах с характерным оттенком продуктов содержащих сернистые соединения. Был определен фракционный состав жидкого продукта пиролиза автошин по ГОСТ Р 57036–2016 «Нефтепродукты. Определение фракционного состава при атмосферном давлении» с применением прибора АРН¬ЛАБ¬1. Начало кипения наблюдали при температуре 55оС. Установлено, что в составе жидкого продукта содержатся петролейная фракция в количестве 4%, бензиновая фракция в количестве 21 %, керосиновая фракция в количестве 18 %, дизельная фракция в количестве 47 %, тяжелая фракция перегонки (мазут) в количестве 10 %.

Тяжелая фракция перегонки исследовалась по определению состава методом ИК-спектроскопии.

Установлено, что в составе всех фракций присутствуют нециклические предельные и непредельные углеводороды, ароматические соединения. Имеются полосы поглощения при 2950, 2930-2925, 2860-2853, 2840 см-1 и вблизи 1470-1465, 1370 см-1, что обусловлено колебаниями метильных и метиленовых групп, входящих в состав алканов. Хорошо заметны полосы поглощения, которые характеризуют присутствие алканов, в области 2950-2840 см-1 (четыре полосы), при 1465 и 1375 см-1. Полосы поглощения в области 3100-3010, 1800-1790 см-1, 1510, 1430-1410, 670 см-1, возможно, соответствуют бензолу или его замещенным соединениям, но область 3100-3010 см-1 также может соответствовать области колебаний связей в алканах. Идентификация групп по полосам поглощения 1360 и 1090 см-1 не является надежной, возможно, они характеризуют колебания метильных групп в разветвленных алканах. Широкая полоса в интервале 915-690 см–1 характеризует серосодержащие соединения. Количество серосодержащих соединений увеличивается при увеличении температуры отгонки. Наибольшее значение зафиксировано в тяжелой фракции.

Для сернистых соединений информативность ИК-спектров очень ограничена. Связи S-S и C-S малоинтенсивные, не характеристичные, положение их сильно зависит от остальной части молекулы. Например, тиофен дает спектр, аналогичный ароматическому соединению (С-S связь ν=720 cм-1). При изучении сернистых соединений часто проводят окисление и превращают в сульфоксиды и сульфоны, которые имеют очень четкие характеристические полосы поглощения и высокую интенсивность полос поглощения (сульфоксид в интервале 1060-1040 cм-1, сульфон – 1160-1120 cм-1 ,1350-1300 cм-1).

В результате сравнительного анализа полученных спектров фракций, выделенных из пиролизной жидкости, со спектрами аналогичных фракций нефти установлено, что состав бензиновой, керосиновой, дизельной фракций и мазута (тяжелой фракции), выделенных из пиролизной жидкости, отличается от состава аналогичных фракций нефти содержанием сероорганических соединений.

Заявляемое изобретение поясняется примером конкретного применения.

Подготовка углей состоит из стадий: 1) их измельчение до крупности < 1мм; 2) их сушка в сушильном шкафу до содержания влаги менее 1,5% мас. 3) приготовление смеси антраценовая фракция и тяжелая фракция перегонки жидкого продукта пиролиза резинотехнических изделий в соотношении 50/50. Далее, из подготовленных углей изготавливали угольную пасту. В предварительно взвешенный стакан загружается смесь антраценового масла и тяжелой фракции перегонки жидкого продукта пиролиза резинотехнических изделий массой, установленной требуемым соотношением уголь : растворитель (60/40, 50/50, 30/70) в массовом соотношении. Полученная смесь тщательно перемешивается до однородного пастообразного состояния и затем взвешивается. Объем загрузки углемасляной пасты в стакан не должен превышать 60% об.

Установка включает в себя реактор объемом 0,5дм3 и шахтную печь. Температура процесса и скорость нагрева регулируется с помощью измерителя-регулятора. Температура внутри реактора измеряется с помощью термопары, вставленной в карман в крышке реактора. Давление в реакторе измеряется с помощью манометра, подсоединенного к штуцеру в крышке реактора. Отвод газообразных продуктов осуществляется с помощью шарового крана через гидрозатвор.

Для определения оптимальных условий процесса термического растворения углей проведен ряд экспериментов по определению влияния на качество продукта параметров процесса. Для проведения процесса терморастворения стакан с углемасляной пастой загружается в реактор, герметично закрывается и помещается в печь. По достижении заданной температуры (370-400оС) осуществляется выдержка в течении 1 часа под давлением выделяющихся летучих веществ (до 3 МПа) без применения газов. За начало реакции принимается момент достижения заданной температуры.

Во время процесса терморастворения фиксируются параметры:

- скорость нагрева;

- максимальная температура;

- давление;

- время начала и окончания эксперимента;

- время выдержки при максимальной температуре.

По окончании процесса паровая фаза отводится через гидрозатвор. После охлаждения до 150±20 оС стакан извлекается из реактора и взвешивается. Продукт в жидком виде выгружается из стакана в емкость с водой и гранулируется.

Качество полученного продукта оценивали по основным показателям, характеризующим свойства связующего пека, приведенным в ГОСТ 10200-2017: температура размягчения; зольность; выход летучих веществ; содержание веществ нерастворимых в толуоле; содержание веществ нерастворимых в хинолине (таблица 3.). Качественные характеристики полученного пека представлены в таблице 4.

Из представленных результатов выявлена следующая зависимость:

а) С увеличением содержания массовой доли угольного концентрата увеличивается твердость и прочность массы, от жидкого состояния (при массовом соотношении 20/80) до твердого-стекловидного (при массовом соотношении 50/50), однако при массовом соотношении 50/50 наблюдаются включения нерастворенных угольных частиц.

б) С увеличением температуры в реакторе до 400 оС наблюдается снижение зольности массы, выхода летучих веществ, а так же содержания α-фракции (н/т) и α1-фракции (н/х).

Таким образом, оптимальными условиями получения пека на данном этапе являются:

- массовое соотношение уголь : растворитель - 50/50, температура в реакторе - 400 оС, но с дополнительной стадией отделения нерастворенных угольных частиц.

- массовое соотношение уголь : растворитель - 60/40, температура в реакторе - 400 оС. Такой пек характеризуется наименьшей зольностью и содержанием α и α1-фракции (н/х) и без дополнительной очистки может быть востребован уже сейчас, в технологиях, не предъявляющих высоких требований к зольности (производство углеродистых огнеупоров и огнеупорных масс).

Для достижения качества, соответствующего требованиям электродного пека, необходимо провести увеличение времени выдержки процесса терморастворения, а также обеззоливание пека.

Итак, заявляемое изобретение позволяет получить пек из каменных углей путем их терморастворения в смеси антраценовой фракции разгонки каменноугольной смолы и тяжелой фракцией перегонки жидкого продукта пиролиза резинотехнических изделий, смешанных в пропорции 50/50. Массовое соотношение каменный уголь : растворитель - 60/40, температура в реакторе - 400 оС является оптимальным. Такой пек характеризуется наименьшей зольностью и содержанием α и α1-фракции (н/х) и без дополнительной очистки может быть востребован уже сейчас, в технологиях, не предъявляющих высоких требований к зольности (производство углеродистых огнеупоров и огнеупорных масс). Полученный пек может служить заменой каменноугольному пеку.

Таблица 3. Требования к пеку согласно ГОСТ 10200-2017

Таблица 4. Качество полученного пекоподобного продукта

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПЕКА ИЗ КАМЕННОГО УГЛЯ ТЕРМОРАСТВОРЕНИЕМ В АНТРАЦЕНОВОЙ ФРАКЦИИ | 2021 |

|

RU2784231C2 |

| СПОСОБ БРИКЕТИРОВАНИЯ КОКСОВОЙ ПЫЛИ СО СВЯЗУЮЩИМ ПЕКОМ, ПОЛУЧЕННЫМ ИЗ КАМЕННОГО УГЛЯ ТЕРМОРАСТВОРЕНИЕМ В АНТРАЦЕНОВОЙ ФРАКЦИИ | 2023 |

|

RU2820902C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО ДЛЯ ИЗГОТОВЛЕНИЯ УГЛЕРОДНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ ИЗ НИХ | 2015 |

|

RU2586139C1 |

| СПОСОБ ОБОГАЩЕНИЯ КАМЕННОГО УГЛЯ | 1988 |

|

RU2014350C1 |

| СПОСОБ ОБОГАЩЕНИЯ КАМЕННОГО УГЛЯ | 1988 |

|

RU2014349C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО ПЕКА | 2014 |

|

RU2586135C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО ЭЛЕКТРОДНОГО ПЕКА | 2021 |

|

RU2752174C1 |

| Способ получения высокоароматического пекообразного продукта из угля | 1980 |

|

SU959630A3 |

| Способ растворения угля | 1981 |

|

SU1055338A3 |

| АНТИСЕПТИК НЕФТЯНОЙ ДЛЯ ПРОПИТКИ ДРЕВЕСИНЫ (ВАРИАНТЫ) | 2006 |

|

RU2331512C2 |

Изобретение относится к области ожижения твердых горючих полезных ископаемых и может быть использовано при переработке бурых и каменных углей. Изобретение касается способа получения пека из каменного угля терморастворением в растворителе, включающего переход каменного угля в пек в процессе термического растворения углей. В качестве растворителя используют смесь антраценовой фракции и тяжелой фракции жидкого продукта пиролиза резинотехнических изделий в процентном соотношении 50/50, при оптимальном массовом соотношении каменного угля к растворителю - 60/40 при температуре в реакторе - 400°С. Технический результат - сокращение энергетических затрат, уменьшение количества исходных компонентов, сокращение количественного содержания антраценовой фракции. 4 табл.

Способ получения пека из каменного угля терморастворением в растворителе, включающий переход каменного угля в пек в процессе термического растворения углей, отличающийся тем, что в качестве растворителя используют смесь антраценовой фракции и тяжелой фракции жидкого продукта пиролиза резинотехнических изделий в процентном соотношении 50/50, при оптимальном массовом соотношении каменного угля к растворителю - 60/40 при температуре в реакторе - 400°С.

| СПОСОБ ПОЛУЧЕНИЯ ПЕКА ИЗ КАМЕННОГО УГЛЯ ТЕРМОРАСТВОРЕНИЕМ В АНТРАЦЕНОВОЙ ФРАКЦИИ | 2021 |

|

RU2784231C2 |

| 0 |

|

SU162853A1 | |

| Способ растворения угля | 1981 |

|

SU1055338A3 |

| Способ получения металл-оксид-углеродного композиционного материала из технической сажи после пиролиза отработанных автопокрышек | 2023 |

|

RU2808980C1 |

| Способ определения прочности сцепления покрытия с подложкой | 1987 |

|

SU1472810A1 |

Авторы

Даты

2024-08-27—Публикация

2023-08-28—Подача