Область техники

Изобретение относится к области добавок к бетону, в частности к твердому суперпластификатору на основе поликарбоновой кислоты и способу его получения.

Уровень техники

Суперпластификатор является незаменимой и важной частью в современной бетонной промышленности. От первого поколения обычного суперпластификатора на основе лигносульфоната до второго поколения суперпластификатора на основе нафталина, суперпластификатора на основе меламина, суперпластификатора на основе аминосульфоната, суперпластификатора на основе жирных кислот и других высокоэффективных суперпластификаторов до современного третьего поколения высокоэффективного суперпластификатора на основе поликарбоновой кислоты, каждый суперпластификатор имеет свои уникальные преимущества; в частности, высокоэффективный суперпластификатор на основе поликарбоновой кислоты является сегодня наиболее широко используемым в бетоне, и его применяют в различных крупных проектах.

Тем не менее, большинство суперпластификаторов на основе поликарбоновой кислоты, присутствующих на рынке, главным образом основаны на использовании маточного раствора, и содержание твердого вещества в продукте, как правило, составляет примерно 40-50%, что увеличивает транспортные расходы и ограничивает их применение в строительстве, например, в торкретбетоне и сухой строительной смеси. Хотя в настоящее время можно непосредственно превратить маточный раствор суперпластификатора в порошкообразную поликарбоновую кислоту путем распылительной сушки, распылительная сушка характеризуется высоким расходом энергии, потерей продукта во время сушки и проблемами безопасности в производстве.

В CN 108192041 A описан способ приготовления и применения порошкообразного суперпластификатора на основе поликарбоновой кислоты, приготовление суперпластификатора на основе поликарбоновой кислоты, содержащей бензольное кольцо, и способ приготовления порошкообразного суперпластификатора на основе поликарбоновой кислоты после распылительной сушки и его применение. Способ приготовления включает: получение маточного раствора суперпластификатора на основе поликарбоновой кислоты путем свободнорадикальной сополимеризации мономера - карбоновой кислоты а, содержащего бензольное кольцо малого мономера b, и содержащего бензольное кольцо простого полиэфирного мономера с в водной среде; непосредственное пропускание маточного раствора суперпластификатора на основе поликарбоновой кислоты через центробежный распылитель с образованием капель, без добавления изоляционного агента, где средний размер частиц порошка регулируют на уровне 50-150 мкм, и сушат капли после поступления в сушильную камеру; и направляют материал в разгрузочное отверстие вентилятором принудительной тяги, упаковывают и выгружают материал с помощью упаковочной машины для мешков для получения порошкообразного суперпластификатора на основе поликарбоновой кислоты. Этот известный способ создает определенные потери в процессе распылительного центрифугирования, а распылительная сушка требует высокой температуры и высокого энергопотребления при одинаковом выходе.

В CN 108484841 А описан способ получения твердого хлопьевидного суперпластификатора на основе поликарбоновой кислоты путем полимеризации в массе. При получении твердого хлопьевидного суперпластификатора на основе поликарбоновой кислоты путем полимеризации в массе, способ получения включает: добавление определенного количества свежеприготовленного жидкого простого полиэфирного мономера и агента, снижающего вязкость, в реакционную емкость, перемешивание и нагревание; регулирование температуры на уровне 100-105°С; добавление определенного количества начального инициатора, инициатора - органического пероксида, солюбилизатора, агента переноса цепи и начального инициатора; добавление по каплям раствора малого мономера в течение часа. Раствор малого мономера состоит из фторированного функционального мономера и акриловой кислоты в определенном соотношении. После 10 минут добавления по каплям раствора малого мономера в емкость добавляют определенное количество инициатора - органического пероксида, и затем каждые 10 минут, пока не будет завершено последнее добавление раствора малого мономера; после добавления температуру повышают до 110-115°С, сохраняя температуру постоянной, выдерживая в течение b часов, а затем охлаждая хлопья для упаковки с получением твердого хлопьевидного суперпластификатора на основе поликарбоновой кислоты. Этот известный способ в процессе синтеза относительно сложен, а температура реакции высока, что приводит к большим расходам на энергопотребление.

Следует отметить, что информация, раскрытая в отношении известной технологии, использована только для лучшего понимания предпосылок создания изобретения, и поэтому она может включать информацию, которая не составляет известного уровня техники для специалистов в данной области.

Краткое описание изобретения

Задачей данного изобретения является преодоление недостатков уровня техники для получения твердого суперпластификатора на основе поликарбоновой кислоты с хорошей обрабатываемостью и низкими производственными и транспортными затратами.

Для достижения вышеуказанной цели в данном изобретении предложены следующие технические решения:

способ получения твердого суперпластификатора на основе поликарбоновой кислоты, включающий:

плавление простого полиэфирного мономера и гиперразветвленного мономера с получением жидкости;

добавление в жидкость инициатора, перемешивание, а затем добавление ненасыщенной карбоновой кислоты и агента переноса цепи с получением смешанного раствора; и

выполнение обработки смешанного раствора старением, а затем охлаждение и затвердевание с получением твердого суперпластификатора на основе поликарбоновой кислоты.

В некоторых воплощениях, в расчете на общую массу каждого сырья, добавляемое количество простого полиэфирного мономера составляет 82-89%, добавляемое количество гиперразветвленного мономера составляет 0,4-3%, добавляемое количество ненасыщенной карбоновой кислоты составляет 7-11%, добавляемое количество агента переноса цепи составляет 0,2-0,7%, и добавляемое количество инициатора составляет 0,4-1,5%.

В некоторых воплощениях простой полиэфирный мономер выбирают из одного или более металлил-полиоксиэтиленового эфира, изопентенол-полиоксиэтиленового эфира и гидроксибутил-полиоксиэтиленового эфира, и молекулярная масса простого полиэфирного мономера составляет 1200-5000, предпочтительно 2000-4000.

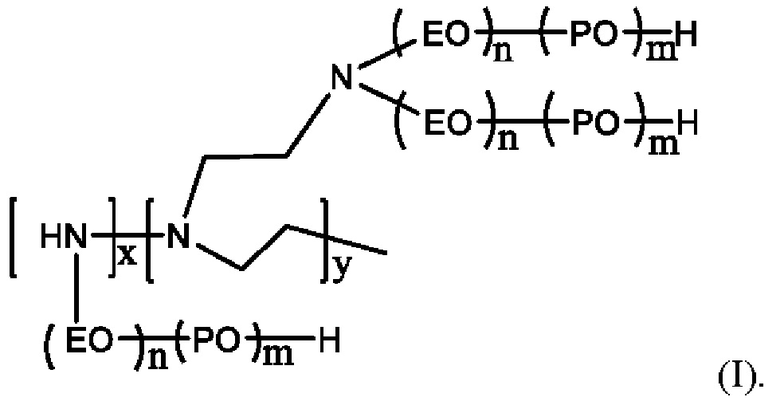

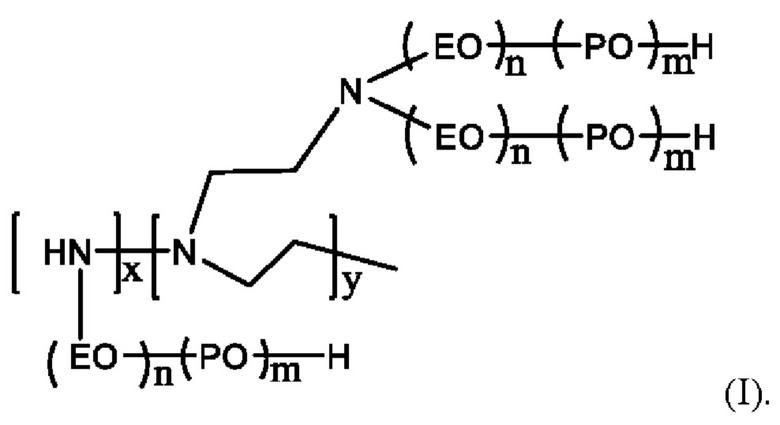

В некоторых воплощениях гиперразветвленный мономер имеет структуру, представленную формулой I, где n - целое число от 1 до 15, m - целое число от 1 до 10, х - целое число от 1 до 10, и у - целое число от 1 до 10,

В некоторых воплощениях инициатор выбирают из одного или более следующих веществ: пероксида бензоила, додеканоилпероксида, персульфата аммония, персульфата калия, персульфата натрия, азодиизобутиронитрила, азодиизогептаннитрила, азодиизовалеронитрила, азодициклогексилкарбонитрила, диметил-2,2'-азобис(2-метилпропионата), дициклогексилпероксидикарбоната и дицетилпероксидикарбоната.

В некоторых воплощениях ненасыщенную карбоновую кислоту выбирают из одной или более из акриловой кислоты, метакриловой кислоты, итаконовой кислоты, малеинового ангидрида, малеиновой кислоты и фумаровой кислоты.

В некоторых воплощениях агент переноса цепи выбирают из одного или более следующих веществ: сульфоната метакрилата натрия, сульфоната аллилата натрия, меркаптоуксусной кислоты, меркаптопропионовой кислоты, меркаптоэтанола, н-додецилмеркаптана, гипофосфита натрия, винилсульфоната натрия, пропенилсульфоната натрия и стиролсульфоната натрия.

В некоторых воплощениях ненасыщенную карбоновую кислоту и агент переноса цепи добавляют по каплям к жидкости, и время добавления по каплям составляет 0,5-2 ч.

В некоторых воплощениях время обработки старением составляет 0,5-3 ч.

В другом аспекте данного изобретения предложен твердый суперпластификатор на основе поликарбоновой кислоты, который получают согласно вышеописанному способу.

Твердый суперпластификатор на основе поликарбоновой кислоты согласно данному изобретению имеет более низкие требования к вязкости при полимеризации ввиду добавления гиперразветвленного мономера, и он придает хорошую обрабатываемость бетону в процессе оценки пригодности бетона, отсутствуют такие явления, как водоотделение, выступание цементного раствора и выкрашивание, и при условии низкого водоцементного соотношения снижается вязкость бетона. Кроме того, согласно способу данного изобретения, после окончания приготовления может быть получен безводный твердый суперпластификатор на основе поликарбоновой кислоты. В отличие от традиционной водной добавки из базового раствора, порошкообразный суперпластификатор на основе поликарбоновой кислоты может быть получен только после распылительной сушки. По сравнению с порошкообразным суперпластификатором на основе поликарбоновой кислоты, твердый суперпластификатор на основе поликарбоновой кислоты значительно снижает производственные затраты и стоимость транспортировки на большие расстояния.

Подробное описание предпочтительных воплощений

Техническое решение данного изобретения дополнительно описано ниже в соответствии с конкретными воплощениями, которые представлены только в иллюстративных целях и никаким образом не ограничивают данное изобретение.

В изобретении предложен способ получения твердого суперпластификатора на основе поликарбоновой кислоты, включающий стадии:

плавление простого полиэфирного мономера и гиперразветвленного мономера с получением жидкости;

добавление инициатора в жидкость, перемешивание, а затем добавление ненасыщенной карбоновой кислоты и агента переноса цепи с получением смешанного раствора, и

выполнение обработки смешанного раствора старением, а затем охлаждение и затвердевание с получением твердого суперпластификатора на основе поликарбоновой кислоты.

В расчете на общую массу каждого сырья, добавляемое количество простого полиэфирного мономера составляет 82-89%, и добавляемое количество гиперразветвленного мономера составляет 0,4-3%, добавляемое количество ненасыщенной карбоновой кислоты составляет 7-11%, добавляемое количество агента переноса цепи составляет 0,2-0,7%, и добавляемое количество инициатора составляет 0,4-1,5%.

Простой полиэфирный мономер и гиперразветвленный мономер сначала расплавляют с получением жидкости в определенном диапазоне температур. Простой полиэфирный мономер можно полностью расплавлять первым, а затем добавлять для плавления гиперразветвленный мономер. Температуру плавления можно регулировать на уровне 65-100°С.

Простой полиэфирный мономер выбирают из одного или более из металлил-полиоксиэтиленового эфира, изопентенол-полиоксиэтиленового эфира и гидроксибутил-полиоксиэтиленового эфира, и молекулярная масса простого полиэфирного мономера составляет 1200-5000, предпочтительно 2000-4000.

Гиперразветвленный мономер, используемый в изобретении, представляет собой полимер, полученный путем статистического блокирования этиленоксида и пропиленоксида с полиэтиленполиамином (в качестве сырья), который имеет структуру, представленную формулой I, где n представляет собой число присоединенных звеньев этиленоксида (ЕО), которое представляет собой целое число от 1 до 15, предпочтительно целое число от 3 до 10, и m представляет собой число присоединенных звеньев пропиленоксида (РО), которое представляет собой целое число от 1 до 10, предпочтительно целое число от 2-6, х является целым числом от 1 до 10, и у является целым числом от 1 до 10,

После того, как простой полиэфирный мономер и гиперразветвленный мономер расплавились с образованием жидкости, к жидкости добавляют инициатор и перемешивают. Инициатором, используемым в данном изобретении, является маслорастворимый инициатор, который выбирают из одного или более из пероксида бензоила, пероксида додеканоила, персульфата аммония, персульфата калия, персульфата натрия, азодиизобутиронитрила, азодиизогептаннитрила, азодиизовалеронитрила, азодициклогексилкарбонитрила, диметил-2,2'-азобис(2-метилпропионата), дициклогексилпероксидикарбоната и дицетилпероксидикарбоната. Время перемешивания обычно составляет 5-10 минут.

После добавления инициатора и перемешивания к жидкости добавляют ненасыщенную карбоновую кислоту и агент переноса цепи. Ненасыщенная карбоновая кислота и агент переноса цепи можно сначала смешивать, а затем добавлять одновременно. Предпочтительно добавление по каплям, и время добавления по каплям составляет 0,5-2 часа.

Ненасыщенную карбоновую кислоту, используемую в изобретении, выбирают из одной или более из акриловой кислоты, метакриловой кислоты, итаконовой кислоты, малеинового ангидрида, малеиновой кислоты и фумаровой кислоты.

Агент переноса цепи, используемый в изобретении, выбирают из одного или более из метакрилатсульфоната натрия, аллилатсульфоната натрия, меркаптоуксусной кислоты, меркаптопропионовой кислоты, меркаптоэтанола, н-додецилмеркаптана, гипофосфита натрия, винилсульфоната натрия, пропенилсульфоната натрия и стиролсульфоната натрия.

После добавления ненасыщенной карбоновой кислоты и агента переноса цепи получают смешанный раствор, и при условии определенной постоянной температуры смешанный раствор непрерывно перемешивают для прохождения обработки старением, и время обработки старением составляет 0,5-3 ч.

После обработки старением температуру снижают примерно до 60°С, материал выгружают, и после затвердевания продукта при комнатной температуре можно получить безводный твердый суперпластификатор на основе поликарбоновой кислоты.

Твердый суперпластификатор на основе поликарбоновой кислоты, полученный согласно изобретению, можно приготовить в жидкостях с различными концентрациями путем добавления воды к твердому суперпластификатору на основе поликарбоновой кислоты или дополнительно переработать в порошкообразный твердый суперпластификатор на основе поликарбоновой кислоты в соответствии с различными строительными требованиями. Порошкообразный твердый суперпластификатор на основе поликарбоновой кислоты можно непосредственно использовать путем смешивания ее с сухой строительной смесью или торкретбетоном. В процессе морфологического изменения первоначальные характеристики суперпластификатор не снижаются.

Твердый суперпластификатор на основе поликарбоновой кислоты согласно изобретению имеет более низкие требования к вязкости при полимеризации вследствие добавления гиперразветвленных мономеров. Твердый суперпластификатор на основе поликарбоновой кислоты согласно изобретению является стабильным, и при хранении при комнатной температуре не возникает слипания. Твердый суперпластификатор на основе поликарбоновой кислоты согласно изобретению обладает превосходным эффектом снижения содержания воды и диспергирования, хорошей обрабатываемостью бетона в процессе оценки пригодности бетона и не имеет таких явлений, как водоотделение, выступание цементного раствора, выкрашивание и т.д. Он может все еще проявлять хорошую текучесть и удерживающую способность при низком количестве, подаваемом для смешивания, может поддерживать хорошую обрабатываемость при различном количестве, подаваемом для смешивания, и обладает сильной способностью адаптации к различным типам цемента.

Кроме того, способ получения согласно изобретению позволяет непосредственно получать безводные твердые суперпластификаторы на основе поликарбоновой кислоты, и порошкообразный суперпластификатор на основе поликарбоновой кислоты может быть получен без проведения его распылительной сушки, необходимой для традиционных водных агентов в маточном растворе. По сравнению с маточным раствором традиционного суперпластификатора на основе поликарбоновой кислоты, способ получения и производственный цикл являются простыми и короткими, и реализация является более удобной. Продукт имеет больше очевидных преимуществ с точки зрения расстояния транспортировки и стоимости транспортировки. В то же время, если для производства твердого суперпластификатора на основе поликарбоновой кислоты можно использовать термоматериалы на основе простых полиэфиров, общая стоимость может быть снижена примерно на 30%, что значительно улучшит энергосбережение и сокращение потребления у производителей суперпластификаторов.

Таким образом, общий процесс выполнения способа получения согласно изобретению является экологически чистым и безопасным, что способствует промышленному производству, промышленному продвижению и применению, а также обеспечивает хорошие экономические выгоды и социальную значимость.

Ниже изобретение дополнительно проиллюстрировано на конкретных примерах. Эти примеры описывают предпочтительные воплощения, но не представляют собой ограничения изобретения. Любой квалифицированный специалист в данной области техники может изменить его на эквивалентное воплощение, используя изобретение, описанное выше.

Примеры

Пример получения. Синтез гиперразветвленного мономера В 0,3-литровый сухой реакционный сосуд высокого давления из нержавеющей стали добавляли 40 г полиэтиленполиамина и 0,2 г катализатора. Реакционный сосуд закрывали и 3 раза вводили азот для замены, нагревали до 120°С, медленно добавляли в реакционный сосуд 29,34 г этиленоксида и 23,2 г пропиленоксида, во время подачи температуру реакции поддерживали на уровне 120-130°С, под давлением 0,3-0,4 МПа. После того, как подача была завершена, перемешивание продолжали в течение 1 ч при 120°С, а затем охлаждали до 75-80°С для выгрузки с получением гиперразветвленного мономера.

Пример 1

Сначала в реактор поместили 350 г металлил-полиоксиэтиленового эфира (теоретическая молекулярная масса 2400) и нагрели до 70°С. После того, как материал полностью расплавили с получением жидкости, добавляли 3,5 г гиперразветвленного мономера из примера получения и непрерывно перемешивали в течение 10 минут, затем добавляли 3,5 г пероксида бензоила в качестве инициатора. После перемешивания в течение 10 минут, по каплям добавляли смешанный раствор 37,5 г акриловой кислоты и 2 г меркаптоуксусной кислоты. Время реакции при добавлении по каплям регулировали на уровне 1 час ±5 минут. После реакции температуру поднимали до 75°С для старения в течение 2 ч. После старения материалы выливали в лоток для выгрузки. После затвердевания продукта получали безводный твердый суперпластификатор на основе поликарбоновой кислоты.

Пример 2

Сначала в реактор поместили 357 г металлил-полиоксиэтиленового эфира (теоретическая молекулярная масса 3000) и нагрели до 75°С. После того, как материал полностью расплавили с получением жидкости, добавляли 4 г гиперразветвленного мономера из примера получения и непрерывно перемешивали в течение 10 минут, затем добавляли 3,6 г пероксида бензоила в качестве инициатора, после перемешивания в течение 10 минут, по каплям добавляли смешанный раствор 37,9 г акриловой кислоты и 2,2 г гипофосфита натрия. Время реакции при добавлении по каплям регулировали на уровне 1 час ±5 минут. После реакции продукт подвергали старению в течение 2 ч. После старения материалы выливали в лоток для выгрузки. После затвердевания продукта получали безводный твердый суперпластификатор на основе поликарбоновой кислоты.

Пример 3

Сначала в реактор поместили 351 г металлил-полиоксиэтиленового эфира (теоретическая молекулярная масса 3000) и нагрели до 75°С. После того, как материал полностью расплавили с получением жидкости, добавляли 5 г гиперразветвленного мономера из примера получения и непрерывно перемешивали в течение 10 минут, затем добавляли 4 г азодиизобутиронитрила в качестве инициатора. После перемешивания в течение 10 минут, по каплям добавляли смешанный раствор 35,3 г акриловой кислоты, 1,5 г меркаптопропионовой кислоты и 0,7 г меркаптоэтанола. Время реакции при добавлении по каплям регулировали на уровне 1 час ±5 минут. После реакции продукт подвергали старению в течение 2 ч. После старения материалы заливали в лоток для выгрузки. После затвердевания продукта получали безводный твердый суперпластификатор на основе поликарбоновой кислоты.

Пример 4

Сначала в реактор поместили 345 г изопентенол-полиоксиэтиленового эфира (теоретическая молекулярная масса 2400) и нагрели до 75°С. После того, как материал полностью расплавили с получением жидкости, добавляли 5 г гиперразветвленного мономера из примера получения и непрерывно перемешивали в течение 10 минут, затем добавляли 4 г азодиизобутиронитрила в качестве инициатора. После перемешивания в течение 10 минут, по каплям добавляли смешанный раствор 40,2 г метакриловой кислоты и 2,3 г гипофосфита натрия. Время реакции при добавлении по каплям регулировали на уровне 1,5 часа ±5 минут. После реакции продукт подвергали старению в течение 2,5 ч.

После старения материалы выливали в лоток для разгрузки. После затвердевания продукта получали безводный твердый суперпластификатор на основе поликарбоновой кислоты.

Пример 5

Сначала в реактор поместили 326 г изопентенол-полиоксиэтиленового эфира (теоретическая молекулярная масса 3000) и нагрели до 70°С. После того, как материал полностью расплавили с получением жидкости, добавляли 6 г гиперразветвленного мономера из примера получения и непрерывно перемешивали в течение 10 минут, затем добавляли 2 г азодиизобутиронитрила и 2,5 г азодиизовалеронитрила в качестве инициатора. После перемешивания в течение 10 минут, по каплям добавляли смешанный раствор 36,2 г метакриловой кислоты и 2,3 г гипофосфита натрия. Время реакции при добавлении по каплям регулировали на уровне 1,5 часа ±5 минут. После реакции продукт подвергали старению в течение 2,5 ч. После старения материалы выливали в лоток для выгрузки. После затвердевания продукта получали безводный твердый суперпластификатор на основе поликарбоновой кислоты.

Пример 6

Сначала в реактор поместили 364 г гидроксибутил-полиоксиэтиленового эфира (теоретическая молекулярная масса 2400) и нагрели до 75°С. После того, как материал полностью расплавили с получением жидкости, добавляли 6 г гиперразветвленного мономера 3 из примера получения и непрерывно перемешивали в течение 10 минут, затем добавляли 3,8 г персульфата аммония в качестве инициатора. После перемешивания в течение 10 минут, по каплям добавляли смешанный раствор 30,9 г метакриловой кислоты и 3 г метакрилатсульфоната натрия. Время реакции при добавлении по каплям регулировали на уровне 1 час ±5 минут. После реакции продукт подвергали старению в течение 2,5 ч. После старения материалы выливали в лоток для выгрузки. После затвердевания продукта получали безводный твердый суперпластификатор на основе поликарбоновой кислоты.

Пример 7

Сначала в реактор поместили 350 г гидроксибутил-полиоксиэтиленового эфира (теоретическая молекулярная масса 3000) и нагрели до 75°С. После того, как материал полностью расплавили с получением жидкости, добавляли 3 г гиперразветвленного мономера из примера получения и непрерывно перемешивали в течение 10 минут, затем добавляли 3,8 г персульфата аммония в качестве инициатора. После перемешивания в течение 10 минут, по каплям добавляли смешанный раствор 30,9 г метакриловой кислоты и 3 г метакрилатсульфоната натрия. Время реакции при добавлении по каплям регулировали на уровне 1 час ±5 минут. После реакции продукт подвергали старению в течение 2,5 ч. После старения материалы выливали в лоток для выгрузки. После затвердевания продукта получали безводный твердый суперпластификатор на основе поликарбоновой кислоты.

Пример 8

Сначала в реактор поместили 342 г гидроксибутил-полиоксиэтиленового эфира (теоретическая молекулярная масса 3600) и нагрели до 80°С. После того, как материал полностью расплавили с получением жидкости, добавляли 4 г гиперразветвленного мономера из примера получения и непрерывно перемешивали в течение 10 минут, затем добавляли 3,5 г азодиизобутиронитрила в качестве инициатора. После перемешивания в течение 5 минут, добавляли смешанный раствор 32,7 г метакриловой кислоты, 7 г итаконовой кислоты, 1 г меркаптопропионовой кислоты и 0,7 г меркаптоэтанола. Время реакции при добавлении по каплям регулировали на уровне 1 час ±5 минут. После реакции продукт подвергали старению в течение 2 ч. После старения материалы выливали в лоток для выгрузки. После затвердевания продукта получали безводный твердый суперпластификатор на основе поликарбоновой кислоты.

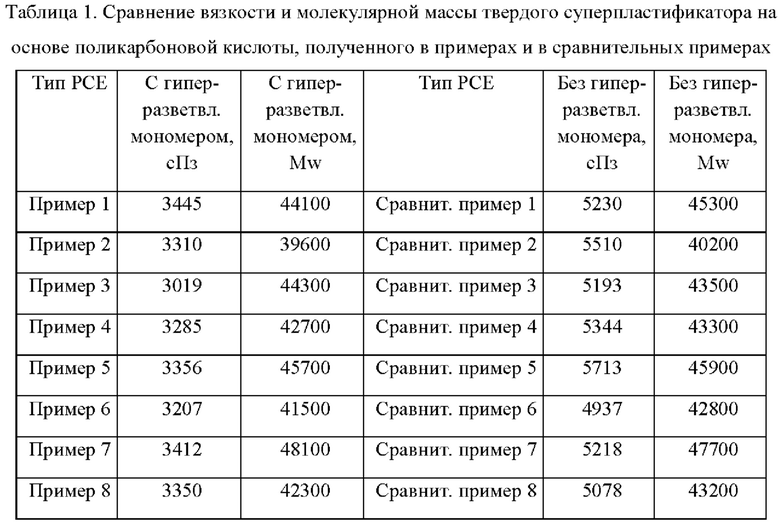

Твердый суперпластификатор на основе поликарбоновой кислоты, полученный в примерах 1-8, помещали в печь для плавления. Вязкость образцов примеров 1-8 и вязкость образцов сравнительных примеров 1-8 определяли с помощью вискозиметра при 70°С с использованием тестера кинематической вязкости нефтепродуктов, за исключением того, что гиперразветвленные мономеры не добавляли в сравнительных примерах, выполненных в тех же условиях, что и в примерах. Для определения молекулярной массы образцов из примеров 1-8 и молекулярной массы образцов из сравнительных примеров 1-8 (без гиперразветвленного мономера) использовали гелевую жидкостную хроматографию. Результаты приведены в таблице 1.

В ходе испытания сделан вывод о том, что вязкость образцов с гиперразветвленными мономерами обычно составляет от 3000 до 3500, и что без гиперразветвленных мономеров она обычно составляет 4900-5500, а молекулярная масса полученных твердых суперпластификаторов на основе поликарбоновой кислоты существенно не изменилась. Доказано, что добавление гиперразветвленных мономеров значительно снизило вязкость твердого суперпластификатора на основе поликарбоновой кислоты, а снижение вязкости указывает на то, что требования твердого суперпластификатора на основе поликарбоновой кислоты к оборудованию в производстве снижаются, что позволит увеличить выход продукции при формовании и нарезке продукта, и иметь больше возможностей для повышения прибыльности продукта.

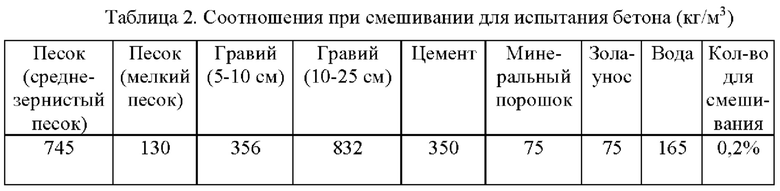

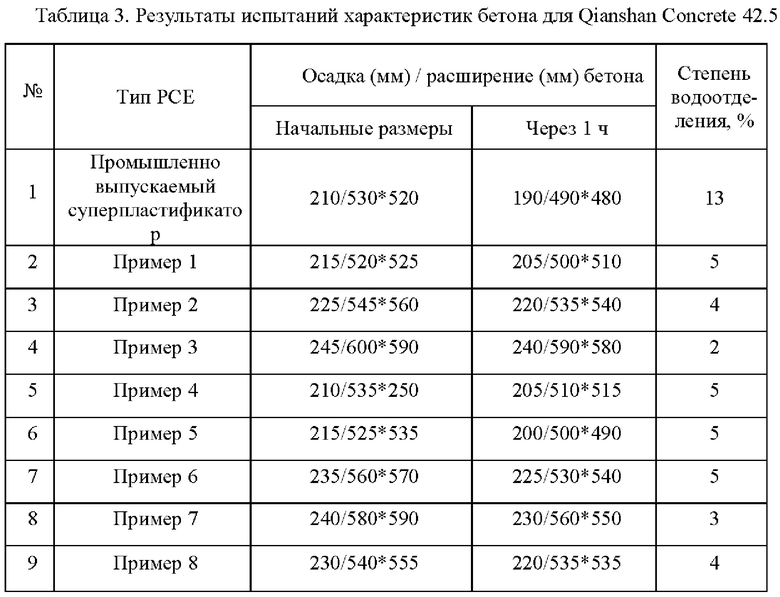

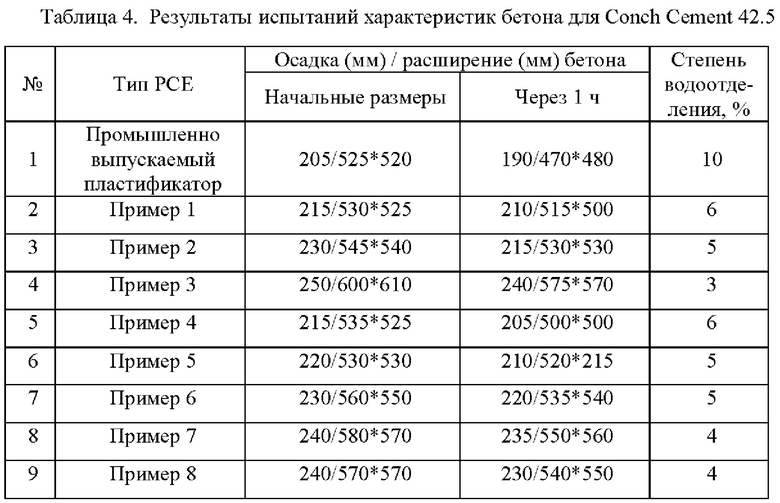

Твердые суперпластификаторы на основе поликарбоновой кислоты, полученные в примерах 1-8, приготовили в виде суперпластификаторов с концентрацией 10%. В соответствии с требованиями к испытаниям высокоэффективного суперпластификатора в документе GB8076-2008 Concrete Admixture, характеристики образцов, синтезированных в примерах, сравнивали с характеристиками промышленно выпускаемого суперпластификатора (высокоэффективный суперпластификатор на основе поликарбоновой кислоты HD-14 производства Shenyang Haida Building Materials Factory). Соотношения при смешивании для испытания показаны в таблице 2, а результаты испытания бетона приведены в таблице 3 и таблице 4.

Приведенные выше экспериментальные результаты показывают, что твердый суперпластификатор на основе поликарбоновой кислоты, полученный согласно изобретению, обладает хорошей приспосабливаемостью к различным типам цемента, более высокой степенью снижения содержания воды и лучшими удерживающими свойствами по сравнению с традиционным суперпластификатором на основе поликарбоновой кислоты в виде маточного раствора. Кроме того, добавление гиперразветвленного мономера в данном изобретении снижает вязкость продукта и степень выделения воды бетоном без видимого водоотделения, выступания цементного раствора и выкрашивания и может в определенной степени улучшить обрабатываемость бетона.

Специалистам в данной области техники должно быть понятно, что воплощения, описанные в данном изобретении, являются лишь примерами, и могут быть воплощены различные другие альтернативы, модификации и улучшения в пределах объема охраны данного изобретения. Поэтому данное изобретение не ограничено вышеуказанными воплощениями, а ограничено только формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИКАРБОКСИЛАТНЫЙ СУПЕРПЛАСТИФИКАТОР С ВЫСОКОЙ АДСОРБЦИЕЙ И УСТОЙЧИВОСТЬЮ К ГЛИНЕ И ЕГО ПОЛУЧЕНИЕ | 2020 |

|

RU2759256C1 |

| ПОЛИМЕР БЫСТРОГО ОТВЕРЖДЕНИЯ ДЛЯ ДИСПЕРГИРОВАНИЯ ЦЕМЕНТА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2020 |

|

RU2753761C1 |

| УМЕНЬШАЮЩИЙ УСАДКУ ПОЛИКАРБОКСИЛАТНЫЙ СУПЕРПЛАСТИФИКАТОР И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2020 |

|

RU2749269C1 |

| СТАБИЛЬНЫЕ ПОЛИАКРИЛОВЫЕ КИСЛОТЫ, ИХ ИЗГОТОВЛЕНИЕ И ИХ ПРИМЕНЕНИЕ | 2011 |

|

RU2629953C2 |

| ВОДОРАСТВОРИМАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЯ, СОДЕРЖАЩАЯ СОЕДИНЕНИЯ С ТИОЛОВОЙ ФУНКЦИОНАЛЬНОЙ ГРУППОЙ | 2005 |

|

RU2397191C2 |

| ОТВЕРЖДАЕМАЯ КОМПОЗИЦИЯ БЕЗ ФОРМАЛЬДЕГИДА | 2017 |

|

RU2732300C1 |

| ДОБАВКА ДЛЯ ЦЕМЕНТА, ИМЕЮЩАЯ УЛУЧШЕННЫЕ ПЛАСТИФИЦИРУЮЩИЕ СВОЙСТВА, И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 2003 |

|

RU2291128C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОКСИЛИРОВАННОГО ЛАТЕКСА, КАРБОКСИЛИРОВАННЫЙ ЛАТЕКС И КЛЕЕВАЯ КОМПОЗИЦИЯ НА ЕГО ОСНОВЕ | 2017 |

|

RU2669837C1 |

| ИНКАПСУЛИРОВАННЫЙ АКТИВАТОР И ЕГО ПРИМЕНЕНИЕ ДЛЯ ЗАПУСКА ГЕЛЕОБРАЗУЮЩЕЙ СИСТЕМЫ ФИЗИЧЕСКИМИ СРЕДСТВАМИ | 2012 |

|

RU2579098C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕХАНИЧЕСКИ СТАБИЛЬНЫХ ВОДОПОГЛОЩАЮЩИХ ПОЛИМЕРНЫХ ЧАСТИЦ | 2007 |

|

RU2471812C2 |

Изобретение относится к области добавок к бетону, а именно к твердому суперпластификатору. Предложен способ получения твердого суперпластификатора на основе карбоновой кислоты путём плавления простого полиэфирного мономера и гиперразветвленного мономера с получением жидкости, с последующим добавлением инициатора в жидкость, перемешиванием, а после добавлением ненасыщенной карбоновой кислоты и агента переноса цепи с получением смешанного раствора, после чего проводят старение смешанного раствора, а затем охлаждение и затвердевание с получением твердого суперпластификатора на основе карбоновой кислоты, при этом гиперразветвленный мономер получен путем статистического блокирования этиленоксида и пропиленоксида с полиэтиленполиамином. Технический результат – улучшение обрабатываемости суперпластификатора, которая заключается в снижении вязкости продукта и уменьшении степени выделения воды бетоном. 7 з.п. ф-лы, 4 табл., 8 пр.

1. Способ получения твердого суперпластификатора на основе карбоновой кислоты, включающий:

плавление простого полиэфирного мономера и гиперразветвленного мономера с получением жидкости;

добавление инициатора в жидкость, перемешивание, а затем добавление ненасыщенной карбоновой кислоты и агента переноса цепи с получением смешанного раствора; и

старение смешанного раствора, а затем охлаждение и затвердевание с получением твердого суперпластификатора на основе карбоновой кислоты,

при этом гиперразветвленный мономер получен путем статистического блокирования этиленоксида и пропиленоксида с полиэтиленполиамином.

2. Способ по п. 1, в котором, в расчете на общую массу каждого сырья, добавляемое количество простого полиэфирного мономера составляет 82-89%, добавляемое количество гиперразветвленного мономера составляет 0,4-3%, добавляемое количество ненасыщенной карбоновой кислоты составляет 7-11%, добавляемое количество агента переноса цепи составляет 0,2-0,7% и добавляемое количество инициатора составляет 0,4-1,5%.

3. Способ по п. 1, в котором простой полиэфирный мономер выбирают из одного или более из металлил-полиоксиэтиленового эфира, изопентенол-полиоксиэтиленового эфира и гидроксибутил-полиоксиэтиленового эфира, и молекулярная масса простого полиэфирного мономера составляет 1200-5000, предпочтительно 2000-4000.

4. Способ по п. 1, в котором инициатор выбирают из одного или более из пероксида бензоила, пероксида додеканоила, персульфата аммония, персульфата калия, персульфата натрия, азодиизобутиронитрила, азодиизогептаннитрила, азодиизовалеронитрила, азодициклогексилкарбонитрила, диметил-2,2'-азобис(2-метилпропионата), дициклогексилпероксидикарбоната и дицетилпероксидикарбоната.

5. Способ по п. 1, в котором ненасыщенную карбоновую кислоту выбирают из одной или более из акриловой кислоты, метакриловой кислоты, итаконовой кислоты, малеинового ангидрида, малеиновой кислоты и фумаровой кислоты.

6. Способ по п. 1, в котором агент переноса цепи выбирают из одного или более из метакрилатсульфоната натрия, аллилатсульфоната натрия, меркаптоуксусной кислоты, меркаптопропионовой кислоты, меркаптоэтанола, н-додецилмеркаптана, гипофосфита натрия, винилсульфоната натрия, пропенилсульфоната натрия и стиролсульфоната натрия.

7. Способ по п. 1, в котором ненасыщенную карбоновую кислоту и агент переноса цепи добавляют по каплям к жидкости, и время добавления по каплям составляет 0,5-2 ч.

8. Способ по п. 1, в котором время старения составляет 0,5-3 ч.

| CN 0108484841 A, 04.09.2018 | |||

| WO 2017095657 A1, 08.06.2017 | |||

| FR 2948932 B1, 17.08.2012 | |||

| US 10144672 B2, 04.12.2018 | |||

| CN 101333092 A, 31.12.2008 | |||

| СУПЕРПЛАСТИФИКАТОР ДЛЯ ТОВАРНОГО БЕТОНА | 2001 |

|

RU2246459C2 |

| JP 2006256887 A, 28.09.2006 | |||

| CN 110240676 A, 17.09.2019 | |||

| CN 102741342 A, 17.10.2012 | |||

| WO 3024885 A2, 27.03.2003 | |||

| СПОСОБ ОПТИМИЗАЦИИ ВВЕДЕНИЯ СУПЕРПЛАСТИФИКАТОРА ТИПА EO/PO В БЕТОН, СОДЕРЖАЩИЙ ЗАПОЛНИТЕЛЬ ИЗ СМЕКТИТОВОЙ ГЛИНЫ, И ПРИСАДКА | 1998 |

|

RU2187479C2 |

Авторы

Даты

2024-06-13—Публикация

2020-05-13—Подача