ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Изобретение относится к строительным добавкам, в частности к полимеру быстрого отверждения для диспергирования цемента и способу его изготовления.

УРОВЕНЬ ТЕХНИКИ

Постоянное продвижение ключевых национальных проектов, а также усложнение строительной конструкции и ухудшение природных условий приводят к необходимости повышения качества и долговечности бетонной конструкции. При практическом применении большое количество тепла, выделяемого при гидратации цемента, повышает температуру внутри бетона, при этом теплоту гидратации, накапливаемую в бетоне, трудно рассеять. Когда усилие натяжения, вызванное разницей между внутренней и внешней температурами, превышает прочность бетона на сжатие на начальном этапе схватывания, в бетоне появляются трещины, что значительно ухудшает прочность и долговечность бетона.

В настоящее время добавление поликарбоксилатного суперпластификатора и регулятора гидратации считается эффективным для регулирования состояния и теплоты гидратации бетона, но при этом необходимо обеспечение совместимости между поликарбоксилатным суперпластификатором и песчаниковыми материалами. Следовательно, чтобы обеспечить постепенное развитие строительной отрасли и инженерное качество конструкций, необходимо разработать пластифицирующую добавку, способствующую эффективному диспергированию частиц цемента и значительному снижению интенсивности выделения теплоты гидратации цемента, которая также будет иметь высокую перспективу применения.

Крахмал считается идеальным сырьем для пластификаторов, поскольку имеется широкий перечень источников, из которых его получают, кроме того, крахмал характеризуется высоким выходом, отсутствием токсического действия и низкой ценой, а также наличием гидрофобной цепи в молекулярной цепи и гидрофильной гидроксильной группы в боковой цепи. Более того, из-за наличия высокореакционноспособной гликозидной связи и гидроксильных групп в молекулярной структуре крахмал может быть химически модифицирован для введения многофункциональных групп. Следовательно, модифицированный крахмал может частично заменять макромономер простого полиэфира, чтобы участвовать в синтезе пластификатора.

Однако введение крахмала в поликарбоксилатный суперпластификатор с помощью традиционного метода приведет к тому, что полученный продукт будет иметь плохие характеристики диспергирования, повышенную вязкость и неудовлетворительную совместимость, или не сможет подавить снижение прочности бетона, вызванное теплотой гидратации цемента.

Публикация китайской патентной заявки №104558215 A раскрывает суперпластификатор на основе дважды модифицированного мальтодекстрина, приготовление которого включает следующие стадии: разбавления концентрированной серной кислоты органическим растворителем; сульфирование мальтодекстрина разбавленной серной кислотой при низкой температуре; этерификация сульфированного мальтодекстрина двухкомпонентным ангидридом; и растворение продукта этерификации водой с последующей нейтрализацией основанием для получения суперпластификатора на основе дважды модифицированного мальтодекстрина. Данный суперпластификатор обладает хорошей растворимостью в воде и высокими водоотталкивающими характеристиками, по сравнению с суперпластификатором на основе нафталина, но является сложным в приготовлении и вызывает загрязнение окружающей среды из-за использования органического растворителя, что ограничивает его промышленное применение.

Публикация заявки на патент Китая №108440762 A раскрывает пластификатор на основе сверхразветвленного крахмала, который получают реакцией сверхразветвленного полимера с концевыми группами полиамид- аминов и крахмала, где сверхразветвленный полимер синтезируется посредством реакции многоосновных кислот и аминов. Пластификатор на основе сверхразветвленного крахмала обладает значительно улучшенной водопонижающей эффективностью и замедляющими свойствами, но его приготовление требует сложных операций и имеет низкую скорость преобразования, что делает его непригодным для промышленного производства.

Публикация заявки на патент Китая №109776022 A предлагает композитный материал на основе цемента, способный регулировать теплоту гидратации, который получают путем физического сочетания определенного количества сшивающего агента, органической кислоты и органического полимера на основе крахмала. Композиционный материал на основе цемента позволяет регулировать интенсивность теплоты гидратации, но не обладает водопонижающими свойствами. Более того, его приготовление включает сложный процесс смешивания жидких и твердых веществ, что ограничивает продвижение на рынке.

Публикация китайской патентной заявки №110606922 A раскрывает способ получения поликарбоксилатного суперпластификатора, способного регулировать теплоту гидратации, в котором вводят карбоксиметилкрахмал (CMS) со степенью замещения 0,3-0,5 и лучшей растворимостью в воде подвергают пиролизу, ацидолизу и энзимолизу, а затем этерифицируют мономером ненасыщенного сложного гидроксиэфира с получением модифицированного мономера карбоксиметилкрахмала для синтеза поликарбоксилатного суперпластификатора. Однако этот метод сложный и поэтому не подходит для промышленного производства.

Публикация заявки на патент Китая №111592619 A раскрывает поликарбоксилатный суперпластификатор на основе крахмала, а также его получение и применение, где поликарбоксилатный суперпластификатор получают реакцией модифицированного крахмала, содержащего ненасыщенные двойные связи, ненасыщенного полиоксиэтиленового эфира и акрилового мономера в присутствии инициатора. К сожалению, данный поликарбоксилатный суперпластификатор на основе крахмала обладает низкими водопонижающими свойствами и его необходимо использовать в сочетании с другими водопонижающими агентами, что приводит к проблеме совместимости.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Задачей данного изобретения является разработка полимера быстрого отверждения для диспергирования цемента и его приготовления, а также устранение недостатка известного уровня техники, заключающегося в том, что существующие пластификаторы не обладают удовлетворительными характеристиками быстрого отверждения.

Технические решения изобретения описаны ниже.

Данное изобретение обеспечивает полимер быстрого отверждения для диспергирования цемента, включающий:

a) полимер, содержащий сложноэфирную группу;

b) карбоксиметилкрахмал; и

c) метоксиполиэтиленгликоль;

где полимер, содержащий сложноэфирную группу, получают сополимеризацией смеси мономеров, и смесь мономеров включает мономер сложного эфира ненасыщенной карбоновой кислоты и, по меньшей мере, один мономер ненасыщенной кислоты или мономер ненасыщенного силана.

В одном варианте осуществления мономер сложного эфира ненасыщенной карбоновой кислоты включает один или несколько мономеров, имеющих следующую структуру:

CH2=CR1-COOR2;

где R1 представляет собой H или CH3, а R2 представляет собой CH3 или CH2CH3; и мономер сложного эфира ненасыщенной карбоновой кислоты составляет 35-50 мол.% от смеси мономеров.

В одном варианте осуществления мономер ненасыщенной кислоты включает один или несколько мономеров, имеющих следующую структуру:

CH2=CH-Ar-R3-COOH;

где R3 представляет собой алкил, содержащий 0-2 атома углерода; Ar представляет собой пара-замещенный арил; и мономер ненасыщенной кислоты составляет 35-45 мол.% от смеси мономеров.

В одном варианте осуществления мономер ненасыщенного силана представляет собой винил триметоксисилан или γ-(метакрилокси) пропилтриметоксилсилан.

В одном варианте осуществления метоксиполиэтиленгликоль имеет молекулярную массу 3000-5000.

В одном варианте осуществления массовое отношение карбоксиметилкрахмала к полимеру, содержащему сложноэфирную группу, составляет 1:10-1:20.

В варианте осуществления данное изобретение также обеспечивает способ получения полимера быстрого отверждения для диспергирования цемента, включающий:

(1) сополимеризацию смеси мономеров с получением полимера, содержащего сложноэфирную группу; где смесь мономеров включает мономер сложного эфира ненасыщенной карбоновой кислоты и, по меньшей мере, один мономер ненасыщенной кислоты или мономер ненасыщенного силана; и

(2) переэтерификацию полимера, содержащего сложноэфирную группу, карбоксиметилкрахмала и метоксиполиэтиленгликоля в присутствии катализатора с получением полимера быстрого отверждения.

В одном варианте осуществления на этапе (1) сополимеризацию проводят в окислительно-восстановительной инициирующей системе.

В одном варианте осуществления окислитель в окислительно-восстановительной инициирующей системе выбран из группы, состоящей из пероксида водорода, персульфата калия, персульфата натрия, персульфата аммония и их комбинации.

В одном варианте осуществления восстановитель в окислительно-восстановительной инициирующей системе выбран из группы, состоящей из гипофосфита натрия, L-аскорбиновой кислоты, бисульфита натрия, формальдегидсульфоксилата натрия и их комбинации.

В одном варианте осуществления окислитель в окислительно-восстановительной инициирующей системе составляет 2-5 мас. % от смеси мономеров, а восстановитель составляет 0,5-2 мас. % от смеси мономеров.

В одном варианте осуществления катализатор представляет собой твердый суперкислотный катализатор, содержащий редкоземельный металл SO42-/TiO2/Mo6 +.

В одном варианте осуществления катализатор составляет 0,1%-1% от смеси мономеров.

В одном из вариантов осуществления полимеризацию проводят при температуре 30-40°C, а переэтерификацию проводят при температуре 120-160°C.

По сравнению с предшествующим уровнем техники данное изобретение обладает следующими преимуществами.

1. В полимер быстрого отверждения для диспергирования цемента, заявляемый в настоящем изобретении, вводится мономер ненасыщенного силана, который способствует улучшению обрабатываемости и быстрому отверждению бетона, тем самым повышая плотность бетона и снижая риск растрескивания.

2. В данном изобретении мономер простого полиэфира частично заменен карбоксиметилкрахмалом для модификации этерификации, что не только снижает стоимость, но также улучшает когезионную способность и водоудержание бетона, устраняя дефекты качества и долговечности бетона, вызванные просачиванием, сегрегацией и плохой степенью уплотнения, также достигается улучшение совместимости с цементом, добавками, искусственным песком, температурой окружающей среды и соотношением бетонной смеси.

3. В данном изобретении используется стратегия, согласно которой для получения полимера сначала осуществляют низкотемпературную сополимеризацию, а затем высокотемпературную этерификацию, что снижает повреждение двойных связей реакционноспособных мономеров и улучшает степень сополимеризации, способствуя повышению степени водопонижения и обрабатываемости.

ДЕТАЛЬНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Ниже приводится подробное описание изобретения со ссылкой на варианты осуществления для пояснения задачи, технического решения и преимуществ изобретения. Ниже описаны предпочтительные варианты осуществления изобретения, которые не предназначены для ограничения объема изобретения. Различные модификации, изменения и замены, сделанные специалистами в данной области техники, не выходящие за рамки сущности изобретения, подпадают под объем изобретения.

В данном изобретении описан способ получения полимера быстрого отверждения для диспергирования цемента, включающий в себя:

добавление в реактор полимера, содержащего сложноэфирную группу, и метоксиполиэтиленгликоля; повышение температуры реактора до 105°C при непрерывной подаче азота в реактор; добавление карбоксиметилкрахмала и катализатора после полного испарения воды в реакторе; выдерживание реакционной смеси при температуре 120-160°C и степени вакуумирования 40-80 мбар в течение 2-4 часов с получением полимера с молекулярной массой 60,000-120,000; охлаждение полимера до 70°C или ниже и растворение полимера водой с последующей нейтрализацией 30% гидроксидом натрия до получения pH 6-7 с получением раствора полимера с массовой концентрацией 50%.

Полимер, содержащий сложноэфирную группу, получают посредством следующих стадий:

(1) добавление в реактор 50 массовых долей деионизированной воды;

(2) повышение температуры до 30-40°С; добавление по каплям 15-45 массовых долей водного раствора окислителя A с массовой концентрацией 10% и 20-40 массовых долей водного раствора восстановителя B с массовой концентрацией 5%; и 10 мин спустя добавление по каплям смеси C, состоящей из 30-50 массовых долей мономера сложного эфира ненасыщенной карбоновой кислоты, 35-45 массовых долей мономера ненасыщенной кислоты, 10-30 массовых долей мономера ненасыщенного силана и 30 массовых долей воды, при этом добавление по каплям длится 90-120 мин; и

(3) добавление по каплям 5 массовых долей водного раствора окислителя А в течение 20 мин; и выдерживание реакционной смеси в течение 0,5 ч для получения раствора полимера с содержанием твердого вещества 40-50%, вязкостью 350-450 сП и средневесовой молекулярной массой 5000-8000.

Ниже приведены примеры и сравнительный пример данного изобретения.

Пример 1

(1) В реактор добавляли 50 г деионизированной воды. После нагрева до температуры 30°C в реактор по каплям добавляли 25 г водного раствора перекиси водорода с массовой концентрацией 10% и 20 г водного раствора L-аскорбиновой кислоты с массовой концентрацией 5% соответственно. Через 10 минут в реакционную смесь по каплям добавляли смесь, состоящую из 35 г метилакрилата, 40 г 4-винилфенилуксусной кислоты, 25 г γ- (метакрилокси) пропилтриметоксисилана и 30 г деионизированной воды, при этом добавление по каплям осуществлялось в течение 100 мин.

(2) После добавления по каплям в реакционную смесь в течение 10 минут вводили 5 г 10% водного раствора пероксида водорода и выдерживали в течение 30 минут с получением сополимера с содержанием твердого вещества 45,2%, вязкостью 500 сП и средневесовой молекулярной массой 7700.

(3) 200 г сополимера и 50 г метоксиполиэтиленгликоля добавляли в другой реактор. Температуру реактора повышали до 105°C и непрерывно вводили азот. После полного испарения воды в реакторе, добавляли 20 г карбоксиметилкрахмала и 0,7 г твердой суперкислоты на основе соединений редкоземельных элементов SO42-/TiO2/Mo6+, и реактор нагревали до 150°C и вакуумировали до степени вакуумирования 50 мбар. Затем реакционную смесь выдерживали в течение 2 часов, охлаждали до 70°C или ниже, добавляли 60 г воды и нейтрализовали 33 г 30% раствора гидроксида натрия до достижения pH 6-7 с получением полимера для дисперсии цемента, с массовой концентрацией 50% и молекулярной массой 87°600.

Пример 2

(1) В реактор добавляли 50 г деионизированной воды. После нагрева до температуры 35°C в реактор по каплям добавляли 15 г водного раствора пероксидисульфата аммония с массовой концентрацией 10% и 20 г водного раствора гипофосфита натрия с массовой концентрацией 5% соответственно. Через 10 минут в реакционную смесь по каплям добавляли смесь, состоящую из 40 г этилакрилата, 45 г 4-винилфенилуксусной кислоты, 15 г винилтриметоксисилана и 30 г деионизированной воды, при этом добавление по каплям осуществлялось в течение 100 мин.

(2) После добавления по каплям в реакционную смесь вводили 5 г 10% водного раствора пероксидисульфата аммония в течение 10 минут и выдерживали в течение 30 минут с получением сополимера с содержанием твердого вещества 46,3%, вязкостью 450 сП и средневесовой молекулярной массой 6800.

(3) В другой реактор добавляли 200 г сополимера и 60 г метоксиполиэтиленгликоля. Температуру реактора повышали до 105°C и непрерывно вводили азот. После полного испарения воды в реакторе, добавляли 10 г карбоксиметилкрахмала и 0,5 г твердой суперкислоты на основе соединений редкоземельных элементов SO42-/TiO2/Mo6+, с последующим нагревом реактора до температуры 130°C и вакуумированием до степени вакуумирования 50 мбар. Затем реакционную смесь выдерживали в течение 2 часов, охлаждали до 70°C или менее, добавляли 75 г воды и нейтрализовали 35 г 30% раствора гидроксида натрия до достижения pH 6-7 с получением полимера для дисперсии цемента с массовой концентрацией 50% и молекулярной массой75°400.

Пример 3

(1) В реактор добавляли 50 г деионизированной воды. После нагрева до 40°C в реактор по каплям добавляли 45 г водного раствора персульфата натрия с массовой концентрацией 10% и 30 г водного раствора бисульфита натрия с массовой концентрацией 5% соответственно. Через 10 минут в реакционную смесь по каплям добавляли смесь, состоящую из 40 г метилметакрилата, 35 г 4-винилбензойной кислоты, 25 г винилтриметоксисилана и 30 г деионизированной воды, при этом добавление по каплям осуществлялось в течение 100 мин.

(2) После добавления по каплям в реакционную смесь вводили 5 г 10% водного раствора персульфата натрия в течение 10 минут и выдерживали в течение 30 минут с получением сополимера с содержанием твердого вещества 48,3%, вязкостью 600 сП и средневесовой молекулярной массой 6100.

(3) В другой реактор добавляли 200 г сополимера и 70 г метоксиполиэтиленгликоля. Температуру реактора повышали до 105°C и непрерывно вводили азот. После полного испарения воды в реакторе, добавляли 15 г карбоксиметилкрахмала и 0,2 г твердой суперкислоты на основе соединений редкоземельных элементов SO42-/TiO2/Mo6+, с последующим нагревом реактора до 160°C и вакуумированием до степени вакуумирования 50 мбар. Затем реакционную смесь выдерживали в течение 4 часов, охлаждали до 70°C или ниже, добавляли 83 г воды и нейтрализовали 35 г 30% раствора гидроксида натрия до достижения pH 6-7 с получением полимера для дисперсии цемента с массовой концентрацией 50% и молекулярной массой 73°600.

Пример 4

(1) В реактор добавляли 50 г деионизированной воды. После нагрева до температуры 35°C в реактор по каплям добавляли 35 г водного раствора персульфата калия с массовой концентрацией 10% и 35 г водного раствора бисульфита натрия с массовой концентрацией 5% соответственно. Через 10 минут в реакционную смесь по каплям вводили смесь, состоящую из 37 г этилметакрилата, 50 г 4-винилфенилуксусной кислоты, 13 г γ-(метакрилокси) пропилтриметоксисилана и 30 г деионизированной воды, при этом добавление по каплям осуществлялось в течение 100 мин.

(2) После добавления по каплям в реакционную смесь добавляли 5 г 10% водного раствора персульфата калия в течение 10 минут и выдерживали в течение 30 минут с получением сополимера с содержанием твердого вещества 46,7%, вязкостью 560 сП и средневесовой молекулярной массой 7300.

(3) В другой реактор добавляли 200 г сополимера и 40 г метоксиполиэтиленгликоля. Температуру реактора повышали до 105°C и непрерывно вводили азот. После полного испарения воды в реакторе, добавляли 12 г карбоксиметилкрахмала и 1 г твердой суперкислоты на основе соединений редкоземельных элементов SO42-/TiO2/Mo6+, с последующим нагревом реактора до 120°C и вакуумированием до степени вакуумирования 50 мбар. Затем реакционную смесь выдерживали в течение 3 часов, охлаждали до 70°C или ниже, добавляли 65 г воды и нейтрализовали 37 г 30% раствора гидроксида натрия до достижения pH 6-7 с получением полимера для дисперсии цемента, с массовой концентрацией 50% и молекулярной массой 97°300.

Сравнительный пример 1

(1) В реактор добавляли 50 г деионизированной воды. После нагрева до температуры 35°C в реактор по каплям вводили 35 г водного раствора персульфата калия с массовой концентрацией 10% и 35 г водного раствора бисульфита натрия с массовой концентрацией 5% соответственно. Через 10 минут в реакционную смесь по каплям вводили смесь, состоящую из 37 г этилметакрилата, 50 г 4-винилфенилуксусной кислоты, 13 г γ- (метакрилокси) пропилтриметоксисилана и 30 г деионизированной воды, при этом добавление по каплям длилось в течение 100 мин.

(2) После добавления по каплям в реакционную смесь вводили 5 г 10% водного раствора персульфата калия в течение 10 минут и выдерживали в течение 30 минут с получением сополимера с содержанием твердого вещества 46,7%, вязкостью 560 сП и средневесовой молекулярной массой 7300.

(3) В другой реактор добавляли 200 г сополимера и 40 г метоксиполиэтиленгликоля. Температуру реактора повышали до 105°C и непрерывно вводили азот. После полного испарения воды в реакторе, добавляли 1 г твердой суперкислоты на основе соединений редкоземельных элементов SO42-/TiO2/Mo6+, с последующим нагревом реактора до 120°C и вакуумированием до степени вакуумирования 50 мбар. Затем реакционную смесь выдерживали в течение 3 часов, охлаждали до 70°C или менее, добавляли 25 г воды и нейтрализовали 37 г 30% раствора гидроксида натрия до достижения pH 6-7 с получением полимера для дисперсии цемента с массовой концентрацией 50% и молекулярным весом 47°300.

Сравнительный пример 2

(1) В реактор добавляли 200 г метоксиполиэтиленгликоля и 37 г этилметакрилата. Реактор нагревали до температуры 105°C и непрерывно вводили азот. После полного испарения воды в реакторе, добавляли 1 г твердой суперкислоты на основе соединений редкоземельных элементов SO42-/TiO2/Mo6+, с последующим нагревом реактора до 120°C и вакуумированием до степени вакуумирования 50 мбар. Затем реакционную смесь выдерживали в течение 3 часов, охлаждали до 70°C или ниже, добавляли 23 г воды с получением метакрилата монометилового эфира полиэтиленгликоля.

(2) В другой реактор добавляли 50 г деионизированной воды. После нагрева до 35°C в реактор по каплям вводили 35 г водного раствора персульфата калия с массовой концентрацией 10% и 35 г водного раствора бисульфита натрия с массовой концентрацией 5% соответственно. Спустя 10 мин к реакционной смеси по каплям вводили смесь, состоящую из 100 г метакрилата монометилового эфира полиэтиленгликоля, 50 г 4-винилфенилуксусной кислоты, 13 г γ- (метакрилокси) пропилтриметоксисилана и 30 г деионизированной воды, при этом добавление по каплям осуществлялось в течение 100 мин.

(3) После добавления по каплям в реакционную смесь добавляли 5 г 10% водного раствора персульфата калия в течение 10 минут, выдерживали в течение 30 минут и нейтрализовали 37 г 30% раствора гидроксида натрия до достижения pH 6-7, чтобы получить полимер для дисперсии цемента, с массовой концентрацией 50% и молекулярной массой 37°300.

Сравнительный пример 3

(1) В реактор добавляли 200 г метоксиполиэтиленгликоля и 37 г этилметакрилата. Реактор нагревали до температуры 105°C и непрерывно вводили азот. После полного испарения воды в реакторе, добавляли 1 г твердой суперкислоты на основе соединений редкоземельных элементов SO42-/TiO2/Mo6+, с последующим нагревом реактора до 120°C и вакуумированием до степени вакуумирования 50 мбар. Затем реакционную смесь выдерживали в течение 3 часов, охлаждали до 70°C или ниже, добавляли 60 г воды с получением метакрилата монометилового эфира полиэтиленгликоля.

(2) В другой реактор добавили 50 г деионизированной воды. После нагрева до температуры 35°C в реактор по каплям вводили 35 г водного раствора персульфата калия с массовой концентрацией 10% и 35 г водного раствора бисульфита натрия с массовой концентрацией 5% соответственно. Через 10 минут в реакционную смесь по каплям вводили смесь, состоящую из 200 г метакрилата монометилового эфира полиэтиленгликоля, 50 г 4-винилфенилуксусной кислоты, 13 г хлорида акрилоилоксиэтилтриметиламмония и 30 г деионизированной воды, при этом добавление по каплям осуществлялось в течение 100 мин.

(3) После добавления по каплям в реакционную смесь добавляли 5 г 10% водного раствора персульфата калия в течение 10 минут, выдерживали в течение 30 минут и нейтрализовали 37 г 30% раствора гидроксида натрия до достижения pH 6-7, с получением полимера для дисперсии цемента, с массовой концентрацией 50% и молекулярной массой 35°300.

Сравнительный пример 4

(1) В реактор добавляли 200 г метоксиполиэтиленгликоля и 37 г метакриловой кислоты. Реактор нагревали до температуры 105°C и непрерывно вводили азот. После полного испарения воды в реакторе, добавляли 1 г твердой суперкислоты на основе соединений редкоземельных элементов SO42-/TiO2/Mo6+, с последующим нагревом реактора до 120°C и вакуумированием до степени вакуумирования 50 мбар. Затем реакционную смесь выдерживали в течение 3 часов, охлаждали до 70°C или ниже, добавляли 60 г воды с получением метакрилата монометилового эфира полиэтиленгликоля.

(2) В другой реактор добавили 50 г деионизированной воды. После нагрева до 35°C в реактор по каплям вводили 35 г водного раствора персульфата калия с массовой концентрацией 10% и 35 г водного раствора бисульфита натрия с массовой концентрацией 5% соответственно. Через 10 минут в реакционную смесь по каплям вводили смесь, состоящую из 200 г метакрилата монометилового эфира полиэтиленгликоля, 40 г акриловой кислоты и 30 г деионизованной воды, при этом добавление по каплям осуществлялось в течение 100 мин.

(3) После добавления по каплям в реакционную смесь добавляли 5 г 10% водного раствора персульфата калия в течение 10 минут, выдерживали в течение 30 минут и нейтрализовали 37 г 30% раствора гидроксида натрия до достижения pH 6-7, с получением полимера для дисперсии цемента, с массовой концентрацией 50% и молекулярной массой 28°300.

Следует отметить, что параметры и традиционные реагенты, используемые в приведенных выше примерах, не предназначены для ограничения объема изобретения. Различные замены и изменения, сделанные специалистами в данной области техники без отклонения от сущности изобретения, должны подпадать под объем изобретения.

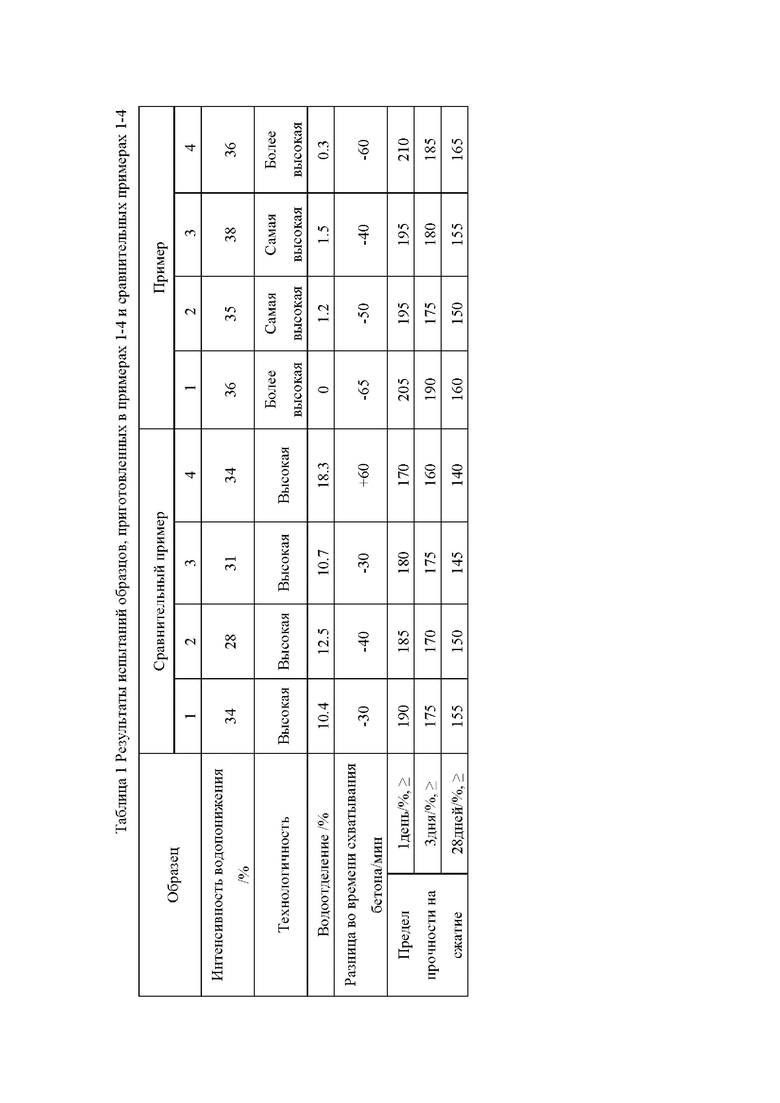

Образцы, приготовленные в примерах 1-4 и сравнительных примерах 1-4, были испытаны на интенсивность водопонижения, начальную усадку, потерю текучести и технологичность бетона с использованием эталонного цемента согласно GB 8076-2008 «Добавки для бетона», где соотношение бетонной смеси было следующим: 360 кг/м3 цемента, 780 кг/м3 песка и 1050 кг/м3 гравия. Начальная усадка контролировалась на уровне 210±10 мм. Результаты испытаний различных добавок представлены в таблице 1.

Из таблицы 1 (см. в графической части) видно, что по сравнению с образцами, приготовленными в сравнительных примерах 1-4, образцы, приготовленные в примерах 1-4, имели превосходную технологичность, высокий предел прочности на сжатие через 1 день и более низкое значение водоотделения. Что касается предела прочности на сжатие через 3 дня и 28 дней образцы, приготовленные в примерах 1-4, обладали такими же или более высокими характеристиками, чем образцы, приготовленные в сравнительных примерах 1-4.

Следует отметить, что приведенные выше примеры являются иллюстративными и не предназначены для ограничения объема изобретения. Различные замены, изменения и модификации, сделанные специалистами в данной области техники без отклонения от сущности изобретения, должны подпадать под объем изобретения.

Настоящее изобретение относится к полимеру быстрого отверждения для диспергирования цемента и способу получения полимера быстрого отверждения. Данный полимер содержит: полимер, содержащий сложноэфирную группу, карбоксиметилкрахмал и метоксиполиэтиленгликоль. Полимер, содержащий сложноэфирную группу, получают сополимеризацией смеси мономеров. Смесь мономеров включает мономер сложного эфира ненасыщенной карбоновой кислоты, мономер ненасыщенной кислоты и мономер ненасыщенного силана. Способ получения полимера быстрого отверждения включает сополимеризацию смеси мономеров с получением полимера, содержащего сложноэфирную группу и переэтерификацию полимера, содержащего сложноэфирную группу, карбоксиметилкрахмал и метоксиполиэтиленгликоль в присутствии катализатора. Катализатор представляет собой твердую суперкислоту на основе соединений редкоземельных элементов SO42-/TiO2/Mo6+. Технический результат – разработка полимера быстрого отверждения для диспергирования цемента, обладающего повышенной степенью водопонижения, превосходной технологичностью и высоким пределом прочности на сжатие. 2 н. и 10 з.п. ф-лы, 1 табл., 4 прим.

1. Полимер быстрого отверждения для диспергирования цемента, содержащий:

а) полимер, содержащий сложноэфирную группу;

б) карбоксиметилкрахмал; и

в) метоксиполиэтиленгликоль;

где полимер, содержащий сложноэфирную группу, получают сополимеризацией смеси мономеров; и смесь мономеров включает мономер сложного эфира ненасыщенной карбоновой кислоты, имеющей структуру: CH2=CR1-COOR2, где R1 представляет собой H или CH3, а R2 представляет собой CH3 или CH2CH3, мономер ненасыщенной кислоты, имеющий структуру: CH2=CH-Ar-R3-COOH; где R3 представляет собой алкил, содержащий 0-2 атома углерода; Ar представляет собой пара-замещенный арил, и мономер ненасыщенного силана, выбранный из винил триметоксисилана и гамма- (метакрилокси) пропилтриметоксисилана.

2. Полимер быстрого отверждения по п. 1, отличающийся тем, что мономер сложного эфира ненасыщенной карбоновой кислоты составляет 35-50 мол.% от смеси мономеров.

3. Полимер быстрого отверждения по п. 1, отличающийся тем, что мономер ненасыщенной кислоты составляет 35-45 мол.% от смеси мономеров.

4. Полимер быстрого отверждения по п. 1, отличающийся тем, что монометиловый эфир метоксиполиэтиленгликоля имеет молекулярную массу 3000-5000.

5. Полимер быстрого отверждения по п. 1, отличающийся тем, что массовое отношение карбоксиметилкрахмала к полимеру, содержащему сложноэфирную группу, составляет 1:10-1:20.

6. Способ получения полимера быстрого отверждения, включающий:

(1) сополимеризацию смеси мономеров с получением полимера, содержащего сложноэфирную группу; где смесь мономеров включает мономер сложного эфира ненасыщенной карбоновой кислоты, имеющей структуру: CH2=CR1-COOR2, где R1 представляет собой H или CH3, а R2 представляет собой CH3 или CH2CH3, мономер ненасыщенной кислоты, имеющий структуру: CH2=CH-Ar-R3-COOH; где R3 представляет собой алкил, содержащий 0-2 атома углерода; Ar представляет собой пара-замещенный арил, и мономер ненасыщенного силана, выбранный из винил триметоксисилана и гамма- (метакрилокси) пропилтриметоксисилана; и

(2) переэтерификацию полимера, содержащего сложноэфирную группу, карбоксиметилкрахмал и метоксиполиэтиленгликоль в присутствии катализатора, представляющего собой твердую суперкислоту на основе соединений редкоземельных элементов SO42-/TiO2/Mo6+, с получением полимера быстрого отверждения.

7. Способ по п. 6, отличающийся тем, что реакцию сополимеризации проводят в окислительно-восстановительной инициирующей системе.

8. Способ по п. 7, отличающийся тем, что окислитель в окислительно-восстановительной инициирующей системе выбран из группы, состоящей из пероксида водорода, персульфата калия, персульфата натрия, персульфата аммония и их комбинации.

9. Способ по п. 8, отличающийся тем, что восстанавливающий агент в окислительно-восстановительной инициирующей системе выбирают из гипофосфита натрия, L-аскорбиновой кислоты, бисульфита натрия, формальдегидсульфоксилата натрия и их комбинации.

10. Способ по п. 9, отличающийся тем, что окислитель в окислительно-восстановительной инициирующей системе составляет 2-5 мас.% от смеси мономеров, а восстанавливающий агент составляет 0,5-2 мас.% от смеси мономеров.

11. Способ по п. 6, отличающийся тем, что катализатор составляет 0,1-1 мас.% от смеси мономеров.

12. Способ по п. 6, отличающийся тем, что сополимеризацию проводят при температуре 30-40°С, а переэтерификацию проводят при температуре 120-160°С.

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Станок для придания концам круглых радиаторных трубок шестигранного сечения | 1924 |

|

SU2019A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

2021-08-23—Публикация

2020-12-16—Подача