Изобретение касается способа получения водопоглощающих полимерных частиц посредством полимеризации капель раствора мономера в окружающей капли газовой фазе и вторичное сшивание полимерных частиц, где вторично сшитые полимерные частицы, по меньшей мере, частично имеют покрытие.

Производство водопоглощающих полимерных частиц описывается в монографии "Modern Superabsorbent Polymer Technology", F.L.Buchholz und AT.Graham Wiley-VCH, 1998, стр.71-103.

Водопоглощающие полимеры применяют в качестве абсорбирующих водные растворы продуктов для производства подгузников, тампонов, женских прокладок и других предметов гигиены, а также в качестве задерживающего воду средства в сельскохозяйственном садоводстве.

Свойства водопоглощающих полимеров могут определяться через степень сшивания. С возрастающей степенью сшивания возрастает плотность геля и убывает абсорбционная емкость.

Для улучшения свойств применения, как, например, передача жидкости в слое геля (SFC) подгузника и абсорбция под давлением (AUP), водопоглощающие полимерные частицы, как правило, вторично сшиваются. Вследствие этого степень сшивания возрастает только на поверхности частиц, благодаря чему абсорбция под давлением (AUP) и удерживающая емкость при центрифугировании (CRC) как минимум частично могут разъединиться. Это вторичное сшивание может быть проведено в водной гелиевой фазе. Преимущественно, однако, сухие, измельченные и просеянные полимерные частицы (основной полимер) покрываются по поверхности агентом сшивания, термически сшиваются и высушиваются. Подходящими для этого агентами сшивания являются соединения, содержащие группы, которые могут образовывать ковалентные связи с карбоксилат группами гидрофильных полимеров.

Посредством распылительной полимеризации могут объединяться такие стадии технологического процесса, как полимеризация и сушка. Помимо этого, размеры частиц могут быть установлены в определенных границах посредством подходящего управления процессом.

Производство водопоглащающих полимерных частиц посредством полимеризации капель раствора мономера описывается, например, в европейской заявке ЕР 348180 А1, в международной заявке WO 96/40427 А1, американском патенте US 5,269,980, немецких заявках на патент DE 10314466 А1, DE 10340253 А1, DE 102004024437 А1 и DE 102005002412 А1, а также и в более старой немецкой заявке с регистрационным номером 102006001596.7.

В немецких заявках на патент DE 102004042946 А1, DE 102004042948 A1, DE 102004042955 А1 и DE 102005019398 А1 описывается производство загустителя с помощью распылительной полимеризации.

В международной заявке на патент WO 2006/079631 А1 описывался способ капельной полимеризации, причем полимерные частицы высушивались и выборочно вторично сшивались в вихревом слое.

В европейском патенте ЕР 703265 А1 описывался способ улучшения износостойкости водопоглощающих полимерных частиц с помощью нанесения слоя пленкообразующих полимеров.

В европейском патенте ЕР 755964 А2 раскрывается также способ улучшения износостойкости водопоглощающих полимерных частиц, причем частицы покрываются восками.

Задачей данного изобретения является предоставление улучшенного способа производства водопоглощающих полимерных частиц посредством полимеризации капель раствора мономера в окружающей капли газовой фазе.

Задача была решена через способ производства водопоглощающих полимерных частиц путем полимеризации капель раствора мономера, содержащего:

a) по меньшей мере, один этиленовый ненасыщенный мономер,

b) на выбор, по меньшей мере, один агент сшивания,

c) по меньшей мере, один инициатор;

d) воду,

в окружающей капли газообразной фазе, причем полученные полимерные частицы вторично сшиваются, отличающийся тем, что вторично сшитые полимерные частицы как минимум частично имеют покрытие.

Посредством полимеризации капель раствора мономера в окружающей капли газовой фазе (капельная полимеризация) получены круглые полимерные частицы с более высокой средней сферичностью (mSPHT). Средняя сферичность - это мера округлости полимерных частиц и может быть определена, например, системой обработки изображения Camsizer® (Retsch Technolgy GmbH; DE).

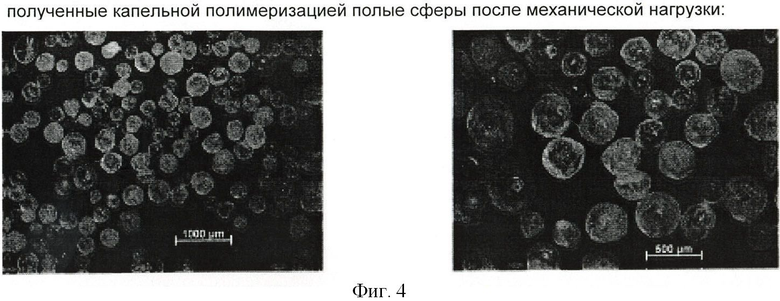

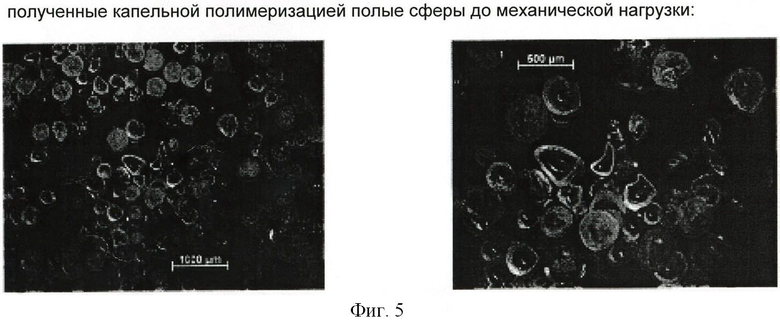

Представленное изобретение лежит в основе научного вывода, что полученные посредством капельной полимеризации полимерные частицы являются полыми сферами и что полые сферы могут быть повреждены посредством механической нагрузки.

Благодаря покрытию, в соответствии с данным изобретением, явно возрастает механическая стабильность полых сфер. Подходящим покрывающим средством являются, например, примеси, которые увеличивают эластичность внешней поверхности частиц, например, посредством понижения температуры перехода в стеклообразное состояние и/или упрочняют внешнюю поверхность частиц.

Покрытие может быть получено благодаря тому, что посредством капельной полимеризации полученные водопоглощающие полимерные частицы покрываются общеизвестным образом - посредством введения в смесь покрывающего средства в желаемом массовом соотношении. Это нанесение покрытия выполняется предпочтительно в смесителях с подвижным перемешивающим механизмом, таких как шнековый смеситель, лопастный смеситель, дисковый смеситель, лемеховый смеситель, лопаточный смеситель. Особенно предпочтительны вертикальные смесители, и в высшей степени предпочтительны лемеховый и лопаточный смесители. Подходящими являются смесители фирм Lödige, Bepex, Nauta, Processall и Schugi. В высшей степени предпочтительно использование высокоскоростных смесителей, например, типов Schugi-Flexomix или Turbolizer. Но также предпочтительными являются вихревые смесители.

Вторично сшитые водопоглощающие полимерные частицы покрываются преимущественно водой, водным раствором, алканоламином, полимером и/или воском.

Количество добавляемой воды или водного раствора при нанесении покрытия, согласно изобретению, составляет 1-30% мас., особенно предпочтительно 2-20% мас., в высшей степени предпочтительно 3-15% мас.

В предпочтительной форме исполнения при нанесении слоя воды или водного раствора добавляется поверхностно-активное вещество в качестве вспомогательного средства для разрушения агломератов, например сложный моноэфир сорбитана, такие как сорбитан монококоат и сорбитан монолаурат или их этоксилированные варианты. Дальнейшим очень подходящим вспомогательным средством для разрушения агломератов являются этоксилированные и алкоксилированные производные 2-пропилгептанола, которые реализуются под товарными знаками Lutensol® XL и Lutensol® XP (BASF Aktiengesellschaft, DE).

Используемое количество вспомогательного средства для разрушения агломератов относительно водопоглощающих полимерных частиц составляет, к примеру, 0,01-1% мас., предпочтительно 0,05-0,5% мас., особенно предпочтительно 0,1-0,2% мас.

Используемое количество алканоламина при нанесении покрытия, согласно изобретению, составляет преимущественно 0,5-30% мас., особенно предпочтительно 1-20% мас., в высшей степени предпочтительно 2-15% мас., причем алканоламины также могут применяться в виде раствора в подходящем растворителе, например воде.

Подходящими алканоламинами являются моно-, ди- и триалканоламины, такие как этаноламин, диэтаноламин и триэтаноламин. Предпочитаемыми являются третичные алканоламины, такие как триэтаноламин, метилдиэтаноламин, диметиламинодигликоль, диметилэтаноламин и N,N,N′,N′-тетра-(гидроксиэтил)-этилендиамин. Особенно предпочтительным является триэтаноламин.

Количество полимера и/или восков составляет предпочтительно 0,005-10% мас., особенно предпочтительно 0,05-5% мас., в высшей степени предпочтительно 0,1-2% мас., относительно полимерных частиц.

Полимер может также наноситься на поверхность частиц таким образом, что сначала на поверхность частицы наносятся исходные компоненты этого полимера, которые превращаются на поверхности частицы в желаемый полимер, например, через взаимодействие полиолов с полиэпоксидами.

Полимеры, их исходные компоненты или воски могут наноситься на поверхность частицы в качестве водных дисперсий, эмульсий и/или суспензий полимеров.

Полимеры, их исходные компоненты или воски могут также использоваться в форме раствора в органическом растворителе или в смеси из воды и органического смешиваемого с водой растворителя. Также вышеупомянутые водные дисперсии, эмульсии и суспензии могут содержать часть органического выборочно смешиваемого с водой растворителя.

Пригодными органическими растворителями являются, например, алифатические и ароматические углеводороды, такие как н-гексан, циклогексан, толуол и ксилол, спирты, такие как метанол, этанол, изопропанол, этиленгликоль, пропиленгликоль, глицерин и полиэтиленгликоли со средней молекулярной массой 200-10000, простой эфир, такой как диэтиловый эфир, сложный эфир, такой как этилацетат и н-бутилацетат и кетон, такие как ацетон и 2-бутанон.

Пригодными смешиваемыми с водой органическими растворителями являются, к примеру, алифатические спирты, имеющие 1-4 атомов углерода, такие как метанол, изопропанол, трет-бутанол, этиленгликоль, пропиленгликоль, глицерин и полителенгликоль со средней молекулярной массой 200-10000, простой эфир и кетон, такие как ацетон и 2-бутанон.

Полимеры и/или воски могут также дозироваться в виде расплава.

Используемые в способе согласно данному изобретению полимеры и/или воски не являются активными, это означает, что они не имеют реактивных групп, которые реагируют с группами на внешней поверхности полимерной частицы.

Предпочитаемыми полимерами и/или восками являются, прежде всего, такие, которые в температурном интервале между 0°С и 80°С не склонны к склеиванию.

Предпочтительными согласно данному изобретению для нанесения покрытия полимерами являются гомо- и сополимеры сложного винилового эфира, в особенности винилацетат-гомополимер и винилацетат-сополимер с этиленом, акрилатами, сложными эфирами малеиновой кислоты, виниламидами и/или другими винилацил производными.

Предпочтительными являются, кроме того, гомо- и сополимеры сложных эфиров акрил- и метакриловых кислот, такие как, например, сополимеры метилметакрилата и сложный н-бутиловый эфир акриловой кислоты или 2-этилгексиловый эфир акриловой кислоты.

Вышеуказанные сополимеры на основе виниловых эфиров, сложных эфиров акриловых и метакриловых кислот могут содержать дальнейшие сомономеры, например стирол, бутадиен, виниламиды, олефиновые непредельные карбоновые кислоты и их производные, олефиновые непредельные сульфокислоты и их производные, винилфосфоновые кислоты и их производные или сложные полигликолевые эфиры непредельных кислот.

Примерами виниламидов являются, прежде всего, N-винилформамид, N-винил-N-метилацетамид и N-винилпирролидон.

Примерами олефиновых непредельных карбоновых кислот являются, прежде всего, акриловая кислота, метакриловая кислота, итаконовая кислота и малеиновая кислота, а также их щелочные, аммонийные и аминные соли. Примерами производных олефиновых непредельных карбоновых кислот являются, прежде всего, амиды, такие как (мет)акриламид, N-трет-бутил(мет)акриламид и N-изопропил(мет)акриламид, но и N-метилоламиды или простой эфир N-метилоламида, полуамиды и имиды алифатических аминов, такие как акрилонитрил.

Примерами олефиновых непредельных сульфокислот являются соли винилсульфоновой кислоты, 2-акриламидо-2-метилпропансульфоновой кислоты, стиролсульфоновой кислоты, аллил- и металлилсульфоновой кислоты, в особенности их щелочные, аммонийные и аминные соли.

Примерами производных винилфосфоновой кислоты являются преимущественно сложные моно- и диэфиры спиртов, имеющих 1-18 атомов углерода, такие как сложные эфиры метилового, пропилового или стеарилового спиртов. Винилфосфоновая кислота сама предоставлена, в частности, в виде моно- и дисолей, причем предпочтительными являются щелочные, аммонийные и аминные соли.

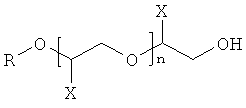

Полигликолевыми сложными эфирами непредельных кислот являются, в частности, гидроксиэтил(мет)акрилат или сложный эфир акриловой и метакриловой кислоты с полиалкиленоксидными соединениями общей формулы

причем означают

Х водород или метил,

n от 0 до 50 и

R алифатический, аралифатический или циклоалифатический остаток, содержащий 1-24 атома углерода, например нонилфенил.

В предпочтительной форме исполнения данного изобретения используют пленкообразующие полимеры для нанесения покрытия. Это особые полимеры, которые имеют прочность разрыва полимерной пленки 0,5-25 Н/мм, предпочтительно 1-20 Н/мм, более предпочтительно 2-15 и в высшей степени предпочтительно 5-10 Н/мм и разрывное удлинение 10-10000%, предпочтительно 20-5000%, более предпочтительно 50-2000% и в высшей степени предпочтительно 500-1000%. Прочность разрыва и разрывное удлинение определены согласно DIN EN ISO 527.

Предпочтительными согласно изобретению применяемыми для нанесения покрытия полимерами являются следующие пленкообразующие полимеры на основе:

- полиацеталей, то есть продуктов взаимодействия поливиниловых спиртов с альдегидами, как, например, бутиральдегид;

- полиуретанов, то есть доступных через полиприсоединение двух и более валентных спиртов полимеров, например полученных из сложных полиэфирных и/или простых полиэфирных диолов и, к примеру, 2,4- или 2,6-толуолдиизоцианатов, 4,4-метиленди(фенилизоцианатов) или гексаметилендиизоционатов (см. Методы органической химии (Methoden der Organischen Chemie), 4, Houben-Weyl, том Е20/2, стр.1561-1721);

- полимочевин, то есть полимеров, которые являются доступными посредством полиприсоединения диаминов и диизоцианатов или посредством поликонденсации диаминов с двуокисью углерода, фосгеном, сложными эфирами карбоновых кислот (например, активированные дифенилкарбонаты) или мочевин соответственно посредством взаимодействия диизоцианатов с водой (см. Методы органической химии, 4, Houben-Weyl, том E20/2, стр.1721-1752);

- полисилоксанов, причем в качестве основного полимера используется, прежде всего, линейный диметилполисилоксан, концевые группы которого могут быть различно модифицированы (см. "Chemie und Technologie des kalthärtenden Siliconkautschuks", стр.49-64 in SILICONE - Химия и технологии [Симпозиум 28.04.1989] VULKAN-VERLAG, Essen);

- полиамидов, причем сополиамидам (см. Plaste Kautsch. Jahrgang 25, стр.440-444 (1978)), как они находят применение, например, для производства лаков, отдается преимущество;

- сложных полиэфиров, то есть полимеров, которые производят полимеризацией с раскрытием цикла лактонов или посредством поликонденсации гидроксикарбоновых кислот или соответственно диолов и производных дикарбоновых кислот (см. Houben-Weyl, Methoden der Organischen Chemie, 4 издание, том E20/2, страницы 1404-1429);

- эпоксидных смол, которые получают из полиэпоксидов посредством реакции полиприсоединения с подходящими отвердителями или посредством полимеризации эпоксидных групп (см. Методы органической химии, 4, Houben-Weyl, том 14/2, стр.462-552, и том Е20/2, стр.1891-1994 (например, продукты взаимодействия бисфенола А с эпихлоргидрином) или на основе;

- поликарбонатов, которые легко изготавливают посредством взаимодействия дигликолей или бисфенолов с фосгеном, или соответственно сложных диэфиров угольной кислоты в реакциях поликонденсации или переэтерификации (см. Методы органической химии, 4, Houben-Weyl, том Е20/2, стр.1443-1457).

Особенно предпочтительными полимерами, применяемыми для нанесения покрытия согласно изобретению, являются гомо- и сополимеры из сложных эфиров акриловой и метакриловой кислоты, а также полимеры на основе полиацеталей.

Могут также применяться смеси двух или более названных выше полимеров. Соотношения компонентов смеси являются совершенно некритичными и приспосабливаются к реальным условиям.

Предпочтительными полимерами, применяемыми в способе согласно изобретению, являются, кроме того, эластичные полимеры. Это полимеры с резиноэластичными свойствами, которые при 23°С неоднократно могут растягиваться минимум на две свои длины, а после удаления усилия, необходимого для растяжения, тут же принимают опять свою длину, близкую к начальной.

Репрезентативными примерами для подходящих эластичных полимеров являются природные и синтетические латексы, которые обычно используются в качестве связующего вещества и эластомерного клея при производстве высыхающих на воздухе абсорбирующих продуктов. Дополнительно к описанным в примерах латексам, принимается во внимание, что каждый природный и синтетический эластомер, подходящий для образования латексной дисперсии, пригоден для применения в данном изобретении. Поэтому могут использоваться: природный каучук, полибутадиеновый каучук, стирол-бутадиеновый каучук, арилнитрил-бутадиеновый каучук, поли-2-хлорбутадиеновый каучук, полиизопреновый каучук, изопренизобутиленовые сополимеры, этилен-пропиленовый каучук, этилен-винилацетатные сополимеры, хлорированный полиэтилен, хлорсульфонированный полиэтилен, акриловый каучук, этилен-акрилатные сополимеры, эпихлоргидриновый каучук, полипропиленоксидный каучук и полиуретаны.

В дальнейшей предпочтительной форме исполнения данного изобретения на поверхность сшитых водопоглощающих полимерных частиц наносятся воски.

Под воском, прежде всего, в соответствии с формулировкой немецкого общества наук о жирах (Deutschen Gesellschaft für Fettwissenschaft (DGF)) от 1974 года (см. DGF-Einheitsmethoden: Untersuchung von Fetten, Fettprodukten und verwandten Stoffen, Abteilung M: Wachse und Wachsprodukte; Wissenschaftliche Verlagsgesellschaft, Штутгард, 1975) понимается вещество, которое не зависимо от его химического состава и его природного и искусственного происхождения, как правило, характеризуется следующими механическими и физическими свойствами:

- при 20°С пластичный, от прочного до хрупкого твердого;

- от крупно- до мелкокристаллического, от прозрачного до мутного, тем не менее, не стекловидный;

- при более 40°С плавится без разложения;

- уже при температуре немного выше точки плавления сравнительно маловязкий и не тягучий;

- консистенция и растворимость сильно зависят от температуры

- полируемый под легким давлением.

Предпочтительными восками являются особенно такие, у которых точка плавления или соответственно точка каплепадения лежит в области температур между 30 и 180°С, особенно предпочтительно между 40 и 180°С, в высшей степени предпочтительно между 40 и 170°С. Определение точки каплепадения производится при этом в соответствии с DGF-стандартным методом DGF-M-III 3 (75) (Wissenschaftliche Verlagsgesellschaft, Штутгард).

Применяемыми восками согласно изобретению являются природные воски, модифицированные природные воски, частично синтетические и полностью синтетические воски. Примером натуральных восков являются современные воски, такие как растительные воски или животные воски. Примером растительных восков является карнаубский воск, свечной воск, воск урикури, воск сахарного тростника и ретамовый воск. Примером животных восков является воск насекомых, такой как пчелиный воск, воск остиндийских пчел и шеллачный воск, а также шерстяной воск. Дальнейшими примерами для природных восков могут служить ископаемые воски, нефтяной воск или воск бурого угля и торфяные воски. Примерами для нефтяных восков являются озокерит и парафин, примером восков бурого угля и торфяных восков является сырой горный воск. Примерами модифицированных природных восков являются как воски, полученные путем рафинирования, так и полученные из дистиллятов нефти или соответственно дистиллятных остатков макро- и микрокристаллические твердые парафиновые воски или химически измененные воски, как, к примеру, дважды отбеленный сырой горный воск. Примерами частично синтетических восков служат изготовленные из горного воска, кислотные воски и воски сложных эфиров, изготовленные с помощью парафинового окисления восковые кислоты, а также спиртовые и амидные воски. Примерами полностью синтетических восков являются углеводородные воски, такие как полиолефиновые воски и воски Фишера-Тропша, а также синтетические вески с кислородными функциональными группами. Примерами для синтетических восков с кислородными функциональными группами являются кислотные воски, которые образуются с помощью окисления синтетически полученных углеводородных восков или с помощью сополимеризации или теломеризации олефинов с ненасыщенными карбоновыми кислотами, сложноэфировые воски, которые получают с помощью этерификации синтетических восковых кислот с синтетическими спиртами и с помощью сополимеризации олефинов с ненасыщенными сложными эфирами, такими как винилацетат, спиртовые воски, которые произведены путем оксосинтеза с последующим гидрированием, а также с помощью гидрирования синтетических кислот жирного ряда, а также амидные воски, которые получены с помощью взаимодействия синтетических кислот с аминами. Примерами восков, которые получены с помощью окисления синтетически полученных углеводородных восков, являются оксидаты полиэтиленовых восков.

Предпочтительными согласно изобретению применяемыми восками являются облагороженные (т.е. обессмоленные и отбеленные) горные воски, такие как полиолефиновые воски.

Особенно предпочтительными согласно изобретению применяемыми восками являются полиолефиновые воски, полиэтиленовые воски (воски из полиэтилена высокого давления, воски из полиэтилена низкого давления, воски из полиэтилена, подвергшегося деструкции), оксидаты этого полиэтиленого воска, воски, основывающиеся на этилен-α-олефиновых сополимерах, воски, основывающиеся на этилен-винилацетатных сополимерах, воски, основывающиеся на этилен-стирольных сополимерах, воски, основывающиеся на сополимерах этилена и акриловых кислот, а также воски, основывающиеся на смеси из полиэтиленовых восков с политетрафторэтиленовыми восками.

Могут также применяться смеси из двух или более вышеназванных восков. Соотношение компонентов смеси при этом является совершенно некритичным и приспосабливается к реальным условиям.

Мономерные растворы, применяемые в способе согласно изобретению для изготовления водопоглощающих полимерных частиц, содержат, по меньшей мере, один этиленовый ненасыщенный мономер а), на выбор агент сшивания b), по меньшей мере, один инициатор с) и воду d).

Мономеры а) являются преимущественно растворимыми в воде, т.е. растворимость в воде при 23°С составляет, как правило, по меньшей мере, 1 г/100 г воды, предпочтительно, по меньшей мере, 5 г/100 г воды, особенно предпочтительно, по меньшей мере, 25 г/100 г воды и в высшей степени предпочтительно, по меньшей мере, 50 г/100 г воды, и имеют по меньшей мере, по одной кислотной группе.

Подходящими мономерами а) являются, к примеру, этиленовые непредельные карбоновые кислоты, такие как акриловая кислота, метакриловая кислота, малеиновая кислота, фумаровая кислота и итаконовая кислота. Более предпочтительными мономерами являются акриловая кислота и метакриловая кислота. Из них особенно предпочтительной является акриловая кислота.

Предпочтительные мономеры а) имеют, по меньшей мере, одну кислотную группу, причем кислотные группы преимущественно, по меньшей мере, частично нейтрализованы.

Доля акриловых кислот и/или их солей в общем количестве мономера а) составляет предпочтительно минимум 50% мол., особенно предпочтительно минимум 90% мол. и в высшей степени предпочтительно минимум 95% мол.

Кислотные группы мономера а) обычно являются частично нейтрализованными, предпочтительно от 25 до 85% мол., особенно предпочтительно от 50 до 80% мол. и в высшей степени предпочтительно 60-75% мол., причем может применяться стандартное нейтрализующие средство, преимущественно гидроксид щелочного металла, карбонат щелочного металла или гидрокарбонат, а также их смеси. Вместо солей щелочных металлов может использоваться аммониевая соль. В качестве щелочных металлов особенно предпочтительны натрий и калий, в высшей степени предпочтительными все же являются гидроксид натрия, карбонат натрия или гидрокарбонат натрия, а также их смеси. Обычно нейтрализация достигается с помощью добавления нейтрализующего средства в виде водного раствора, в виде расплава или предпочтительно также в виде твердого вещества. К примеру, гидроксид натрия с долей воды отчетливо ниже 50% мас. может быть представлен в виде воскообразной массы с температурой плавления свыше 23°С. В этом случае дозировка возможна в виде штучного материала или в виде расплава при повышенной температуре.

Мономеры а), в особенности акриловые кислоты, содержат преимущественно до 0,025% мас. полуэфира гидрохинона. Предпочитаемыми полуэфирами гидрохинона являются простой монометиловый эфир гидрохинона (MEHQ) и/или токоферол.

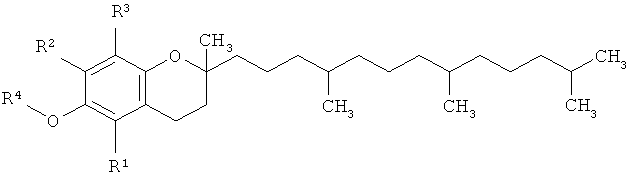

Под токоферолом понимаются соединения следующей формулы:

причем R1 означает водород или метил, R2 означает водород или метил, R3 означает водород или метил и R4 означает водород или кислотный остаток с 1-20 атомами углерода.

Предпочтительными радикалами для R4 являются ацетил, аскорбил, сукцинил, никотинил и другие физиологически совместимые карбоновые кислоты. Карбоновые кислоты могут быть моно-, ди- или трикарбоновыми.

Предпочитаемым является альфа-токоферол с R1=R2=R3=метил, в особенности рацемический альфа-токоферол. R1 особо предпочтительно означает водород или ацетил. В особенности предпочтительным является RRR-альфа-токоферол.

Мономерный раствор содержит предпочтительно самое большое 130 мас.-мд, особенно предпочтительно не более как 70 мас.-мд, предпочтительным является минимум 10 мас.-мд, особенно предпочтительно минимум 30 мас.-мд и в высшей степени предпочтительно около 50 мас.-мд полуэфира гидрохинона в каждом случае относительно содержания акриловых кислот, причем соли акриловых кислот учитываются в качестве акриловых кислот. К примеру, для изготовления мономерного раствора может быть использована акриловая кислота с соответствующим содержанием полуэфира гидрохинона.

Ингибиторы полимеризации могут удаляться из мономерного раствора также с помощью абсорбции, например, на активированном угле.

Агентом сшивания b) являются соединения, по меньшей мере, с двумя группами, способными к полимеризации, которые могут радикально заполимеризовываться в полимерную сетку. Подходящим агентом сшивания b) являются к примеру этиленгликольдиметакрилат, диэтиленгликольдиакрилат, аллилметакрилат, триметилолпропантриакрилат, триаллиламин, тетрааллилоксиэтан, как описано в европейской заявке ЕР 530438 А1, ди- и триакрилаты, как описано в европейских заявках ЕР 547847 А1, ЕР 559476 А1, ЕР 632068 А1, международных WO 93/21237 А1, WO 2003/104299 А1, WO 2003/104300 А1, WO 2003/104301 А1 и немецких заявках DE 10331450 А1, смешанные акрилаты, которые кроме акрилатных групп содержат дальнейшие этиленовые непредельные группы, как описано в немецких заявках DE 10331456 А1 и DE 10355401 А1, или смеси агентов сшивания, которые описаны, например, в немецких DE 19543368 А1, DE 19646484 А1 и международных заявках WO 90/15830 А1 и WO 2002/32962 A2.

Подходящими агентами сшивания b) являются, прежде всего, N,N′-метиленбисакриламид и N,N′-метиленбисметакриламид, сложный полиольный эфир ненасыщенных моно- или поликарбоновых кислот, такие как диакрилат или триакрилат, к примеру бутандиол- или этиленгликольдиакрилат или -метакрилат, а также триметилолпропантриакрилат и аллильные соединения, такие как аллил(мет)акрилат, триаллилцианурат, сложный диаллиловый эфир малеиновой кислоты, сложный полиаллиловый эфир, тетрааллилоксиэтан, триаллиламид, тетрааллилэтилендиамид, сложный аллиловый эфир фосфорной кислоты, а также производные винилфосфорной кислоты, как они описаны, например, в европейской заявке ЕР 343427 А2.

Дальнейшими пригодными агентами сшивания b) являются простые пентаэритритолди-, пентаэритритолтри- и пентаэритритолтетрааллиловый эфир, простой полиэтиленгликольдиаллиловый эфир, этиленгликольдиаллиловый эфир, глицеринди- и глицеринтриаллиловый эфир, простой полиаллиловый эфир на основе сорбитола, а также его этоксилированные варианты. В способе согласно изобретению применяются полиэтиленгликолевые ди(мет)акрилаты, причем используемый полиэтиленгликоль имеет молекулярную массу между 100 и 1000.

Особенно выгодным агентом сшивания b) являются, тем не менее, ди- и триакрилаты 3-20-кратно этоксилированного глицерина, 3-20-кратно этоксилированного триметилолпропана, 3-20-кратно этоксилированного триметилолэтана, в особенности ди- и триакрилаты 2-6-кратно этоксилированного глицерина или триметилолпропана, 3-кратно пропоксилированного глицерина или триметилолпропана, а также 3-кратно смешанно этоксилированного или пропоксилированного глицерина или триметилолпропана, 15-кратно этоксилированного глицерина или триметилолпропана, а также, по меньшей мере, 40-кратно этоксилированного глицерина, триметилолэтана или триметилолпропана.

В высшей степени предпочтительными агентами сшивания b) являются акриловые кислоты или метакриловые кислоты этерифицированные до ди- и триакрилатов многократно этоксилированных или пропоксилированных глицеринов, как, к примеру, описано в международной заявке WO 2003/104301 А1. Особенно выгодными являются ди- и/или триакрилаты 3-10-кратно этоксилированных глицеринов. Особенно предпочтительными являются ди- или триакрилаты 1-5-кратно этоксилированных и/или пропоксилированных глицеринов. В высшей степени предпочтительным являются триакрилаты 3-5-кратно этоксилированных и/или пропоксилированных глицеринов.

Раствор мономера содержит преимущественно, по меньшей мере, 0,1% мас., предпочтительно, по меньшей мере, 0,2% мас., более предпочтительно, по меньшей мере, 0,3% мас., и особенно предпочтительно, по меньшей мере, 0,4% мас. и не более 2,5% мас., предпочтительным является не более 2% мас., более предпочтительно не более 1,5% мас., и особенно предпочтительным является не более 1% мас. агента сшивания b), в каждом случае относительно мономера а).

В качестве инициатора с) могут использоваться все без исключения распадающиеся в полимеризационных условиях на радикалы соединения, к примеру пероксиды, гидропероксиды, пероксид водорода, персульфаты, азосоединения и так называемые окислительно-восстановительные инициаторы. Предпочтительно применение растворимых в воде инициаторов. В некоторых случаях является выгодным использование смесей различных инициаторов, например смеси из пероксида водорода и персульфата натрия или калия. Смеси из пероксида водорода и персульфата натрия могут использоваться в любых соотношениях.

Особенно предпочтительными инициаторами с) являются азоинициаторы, такие как 2,2′-азобис[2-(2-имидазолин-2-ил)пропан]дигидрохлорид и 2,2′-азобис[2-(5-метил-2-имидазолин-2-ил)пропан]дигидрохлорид, и фотоинициаторы, такие как 2-гидрокси-2-метилпропиофенон и 1-[4-(2-гидроксиэтокси)-фенил]-2-гидрокси-2-метил-1-пропан-1-он, окислительно-восстановительные инициаторы, такие как персульфат натрия/гидроксиметилсульфиновая кислота, пероксодисульфат аммония/гидроксиметилсульфиновая кислота, пероксид водорода/гидроксиметилсульфиновая кислота, персульфат натрия/аскорбиновая кислота, пероксодисульфат аммония/аскорбиновая кислота и пероксид водорода/аскорбиновая кислота, а также их смеси.

Инициаторы используются в общепринятых количествах, к примеру в количестве 0,001-5% мас., предпочтительно 0,01-1% мас., относительно мономера а).

Предпочтительные ингибиторы полимеризации нуждаются для оптимального действия в растворенном кислороде, а потому раствор мономера до полимеризации может освобождаться от растворенного кислорода с помощью создания инертной атмосферы, т.е. пропускания инертного газа, преимущественно азота. Предпочтительно содержание кислорода в растворе мономера до полимеризации понижают до менее чем 1 мас.-мд, особенно предпочтительно до менее чем 0,5 мас.-мд.

Для полимеризации в газовой фазе раствор мономера прикапывают.

Содержание твердых частиц в растворе мономера составляет преимущественно, по меньшей мере, 35% мас., предпочтительно, по меньшей мере, 38% мас., особенно предпочтительно, по меньшей мере, 40% мас., в высшей степени предпочтительно, по меньшей мере, 42% мас. При этом содержание твердых частиц является суммой всех нелетучих веществ после полимеризации. Ими являются мономер а), агент сшивания b) и инициатор с).

Содержание кислорода в газовой фазе составляет преимущественно 0,001-0,15% об., особенно предпочтительно 0,002-0,1% об., в высшей степени предпочтительно 0,005-0,05% об.

Газовая фаза содержит кроме кислорода преимущественно только инертные газы, т.е. газы, которые в условиях реакции не вступают в реакцию полимеризации, например азот и/или водяной пар.

При прикапывании раствор мономера дозируется в газовую фазу с помощью образования капель. Прикапывание раствора мономера могут проводить, например, при помощи капельной пластины.

Капельной пластиной является пластина, по меньшей мере, с одним отверстием, причем жидкость вытекает сверху через отверстие. Капельная пластина или соответственно жидкость может переходить в колебания, вследствие чего на нижней стороне пластины каждое отверстие производит в идеале монодисперсную цепь капель.

Количество и размер отверстий подбираются согласно желаемому объему и размеру капель. Диаметр капли при этом обычно составляет 1,9 диаметров отверстия. Важным при этом является, чтобы прикапываемая жидкость не слишком быстро проходила через отверстия или падение напора в отверстиях было не слишком велико.

В противном случае жидкость не капает, а струя жидкости разрывается (разбрызгивается) вследствие высокой кинетической энергии. Каплеобразователь используется в области течения ламинарного распада струи, т.е. число Рейнольдса относительно пропускной способности отверстия и диаметра отверстия составляет преимущественно менее чем 2000, предпочтительно менее 1000, особенно предпочтительно менее 500, в высшей степени предпочтительно менее 100. Потеря давления в отверстии составляет преимущественно менее чем 2,5 бара, особенно предпочтительно менее чем 1,5 бара и в высшей степени предпочтительно менее чем 1 бар.

Капельная пластина имеет обычно, по меньшей мере, одно, предпочтительно, по меньшей мере, 10, особенно предпочтительно, по меньшей мере, 50, и обычно до 10000, предпочтительно до 5000, особенно предпочтительно до 1000 отверстий, причем отверстия распределяются обычно равномерно на капельной пластине, преимущественно в так называемом треугольном распределении, т.е. три отверстия соответственно образуют углы равностороннего треугольника.

Диаметр отверстий приводится в соответствие с желаемыми размерами капель. Вырабатываемые капли имеют средний размер предпочтительно минимум от 100 мкм, особенно предпочтительно минимум от 150 мкм, в высшей степени предпочтительно минимум от 200 мкм, причем диаметр капли определяется с помощью рассеивания света.

Может быть выгодно поместить капельную пластину на несущую пластину, причем эта пластина также имеет отверстия. При этом отверстия несущей пластины имеют больший диаметр, чем отверстия на капельной пластине, и расположены таким образом, что под каждым отверстием капельной пластины находится концентрическое с ним отверстие на несущей пластине. Подобное расположение делает возможным быструю замену капельной пластины, к примеру, для того чтобы произвести каплю другого размера.

Прикапывание может также проводиться с помощью пневматических форсунок, вращения, разрезания потока или быстро регулируемых микровентильных сопел.

В пневматической форсунке струю жидкости вместе с потоком газа ускоряют через диафрагму. Через расход газа можно влиять на диаметр струи жидкости и вместе с ним на диаметр капли.

При прикапывании с помощью вращения жидкость выходит сквозь отверстия вращающегося диска. С помощью центробежной силы, влияющей на жидкость, отрываются капли определенной величины. Предпочтительные устройства для ротационного прикапывания описываются, например, в немецкой заявке DE 4308842 А1.

Выходящая струя жидкости может разрезаться с помощью вращающегося ножа на определенные сегменты. Каждый сегмент образует затем каплю.

При использовании микровентильных сопел производятся непосредственно капли с заданным объемом жидкости.

Преимущественно газовая фаза в виде газа-носителя течет через реакционное пространство. При этом газ-носитель пропускают через реакционное пространство в прямотоке или в противотоке к свободно подающим каплям раствора мономера, преимущественно в прямотоке. Преимущественно газ-носитель после прохождения, по меньшей мере, частично, предпочтительно, по меньшей мере, 50%, особенно предпочтительно, по меньшей мере, 75%, возвращается в качестве циркуляционного газа обратно в реакционное пространство. Обычно часть газа-носителя, предпочтительно до 10%, особенно предпочтительно до 3% и в высшей степени предпочтительно до 1% после прохождения выводится.

Скорость газа регулируется преимущественно так, что поток в реакторе направлен, например, представляет собой отсутствие конвекционных вихрей, противоположных общему направлению потока, и составляет, например, 0,01-5 м/с, предпочтительно 0,02-4 м/с, особенно предпочтительно 0,05-3 м/с, в высшей степени предпочтительно 0,1-2 м/с.

Газ-носитель подогревается до температуры реакции, целесообразнее всего до реактора.

Температура реакции составляет при термически индуцируемой полимеризации предпочтительно 70-250°С, особенно предпочтительно 100-220°С и в высшей степени предпочтительно 120-200°С.

Реакция может проводиться при избыточном давлении или пониженном давлении, предпочтительным является разрежение до 100 мбар по отношению к внешнему давлению.

Отработавший реакционный газ, т.е. покинувший реакционное пространство газ-носитель, может охлаждаться, например, в теплообменнике. При этом конденсируются вода и непрореагировавший мономер а). После этого отработанный реакционный газ может как минимум частично снова подогреваться и в качестве циркуляционного газа вводиться обратно в реакцию. Часть отработанного газа может выводиться из реакции и заменяться свежим газом-носителем, причем содержащиеся в отработанном газе вода и непреобразованный мономер а) отделяются и могут быть возвращены в реакцию.

Особенно предпочтительной является тепловая система, что означает, что часть отходящего тепла при охлаждении отработанного газа используется для подогрева циркуляционного газа.

Реакторы могут дополнительно подогреваться. Дополнительный обогрев устанавливается при этом таким образом, что температура стенок составляет, по меньшей мере, на 5°С выше внутренней температуры реактора и конденсация на стенах реактора надежно предотвращается.

Продукт реакции может обычно извлекаться из реактора, преимущественно с пола посредством шнекового транспортера и сушится при необходимости до желаемой остаточной влажности и до желаемого содержания мономера.

Полимерные частицы впоследствии вторично сшиваются для дальнейшего усовершенствования свойств. Подходящими агентами вторичного сшивания являются соединения, которые содержат, по меньшей мере, 2 группы, которые с карбоксилатными группами гидрогелей могут образовывать ковалентные связи. Подходящими соединениями являются, например, алкоксисилильные соединения полиациридина, полиамины, полиамидоамины, ди- или полиэлоксиды, как описано, например, в европейских заявках на патент ЕР 83022 А2, ЕР 543303 А1 и ЕР 937736 А2, ди- и полифункциональные спирты, как описывается в немецких DE 3314019 А1, DE 3523617 А1 и европейском ЕР 450922 А2 патентах, или β-гидроксиалкиламиды, как описывается в немецком DE 10204938 А1 и американском US 6239230 патентах.

Кроме того, подходящими агентами вторичного сшивания являются описанные в немецком патенте DE 40 20-780 С1 циклические карбонаты, в DE 19807502 А1 - 2-оксазолидон и его производные, такие как 2-гидроксиэтил-2-оксазолидон, в DE 19807992 С1 - бис- и поли-2-оксазолидиноны, в DE 19854573 А1 - 2-оксотетрагидро-1,3-оксазин и его производные, в DE 19854574 А1 - N-акрил-2-оксазолидоны, в DE 10204937 А1 - циклическая мочевина, в DE 10334584 А1 - бициклические амид-ацетаты, в европейском патенте ЕР 1199327 А2 - оксетаны и циклическая мочевина, и в международной заявке WO 2003/31482 А - морфолин-2,3-дион и его производные.

Далее можно также использовать агенты вторичного сшивания, которые содержат дополнительные полимеризирующиеся этиленовые ненасыщенные группы, как описано в немецком патенте DE 3713601 А1.

Количество агента вторичного сшивания составляет преимущественно 0,01 до 1% мас., особенно предпочтительно 0,05 до 0,5% мас., в высшей степени предпочтительно 0,1 до 0,2% мас., в каждом случае относительно полимера.

В одной из предпочтительных форм исполнения данного изобретения дополнительно к агентам вторичного сшивания на поверхность частиц наносятся поливалентные катионы.

Используемыми в способе согласно изобретению поливалентными катионами являются, например, двухвалентные катионы, как, например, катионы цинка, магния, кальция и стронция, трехвалентные катионы, такие как катионы алюминия, железа, хрома, оксидов редкоземельных металлов и марганца, четырехвалентные катионы, такие как катионы титана и циркония. В качестве противоиона можно использовать хлорид, бромид, сульфат, гидросульфат, карбонат, гидрокарбонат, нитрат, фосфат, гидрофосфат, дигидрофосфат и карбоксилат, такие как ацетат и лактат. Сульфат алюминия является предпочтительным.

Применяемое количество составляет например 0,001 до 0,5% мас., предпочтительно 0,005 до 0,2% мас., особенно предпочтительно 0,02 до 0,1 % мас. относительно полимерных частиц.

Вторичное сшивание проводится обычно таким образом, что раствор агента вторичного сшивания распыляется на гидрогель или сухие полимерные частицы. Для присоединения напыление термически сушат, причем реакция вторичного сшивания может протекать как до, так и во время сушки.

Распыление раствора агента вторичного сшивания проводится преимущественно в миксере с подвижными перемешивающими механизмами, такими как шнековый смеситель, лопастный смеситель, дисковый смеситель, лемеховый миксер и лопаточный смеситель. Особенно предпочтительными являются вертикальные миксеры, в высшей степени предпочтительным является лемеховый миксер и лопастный смеситель. Подходящими являются смесители фирм Lödige, Bepex, Nauta, Processall и Schugi.

Термическая сушка проводится преимущественно в контактной сушилке, особенно предпочтительна лопаточная сушилка, в особенной степени предпочтительна дисковая сушилка. Подходящими являются, к примеру, сушилки фирм Bepex und Nara. При этом могут также применяться сушилки с кипящим слоем.

Высушивание может проводиться собственно в смесителе, с помощью нагрева корпуса или продувания теплого воздуха. Таким же образом подходящей является отдельно присоединенная сушилка, как, например, решетчатая сушилка, вращающаяся трубчатая печь или отапливаемый шнек. Особенно выгодным является сушить и перемешивать в сушилке с кипящим слоем.

Предпочтительная температура сушки лежит в области 100-250°С, предпочтительно 120-220°С и особенно предпочтительно 140-200°С. Предпочтительное время обработки при этой температуре в реакционном смесителе или сушилке составляет преимущественно, по меньшей мере, 10 минут, особенно предпочтительно, по меньшей мере, 20 минут, в высшей степени предпочтительно, по меньшей мере, 30 минут.

Способ согласно изобретению делает возможным изготовление водопоглощающих полимерных частиц с высокой удерживающей емкостью при центрифугировании (CRC), с высокой абсорбцией под давлением от 4,83 кПа (AUP 0.7 psi) и высокой механической стабильностью.

В соответствии со способом согласно изобретению получаемые водопоглощающие полимерные частицы имеют обычно форму полых шаров. Дальнейшим предметом данного изобретения являются водопоглощающие полимерные частицы, содержащие по меньшей мере одну полость внутри частицы и по меньшей мере 1% мас. воды и/или по меньшей мере один алканоламин, причем плотность сшивки на поверхности частицы увеличена.

Содержание воды в описанных в изобретении полимерных частицах составляет предпочтительно 1-30% мас., особенно предпочтительно 2-20 % мас., в высшей степени предпочтительно 3-15% мас.

Описанные в изобретении полимерные частицы содержат предпочтительно 0,5-30% мас., особенно предпочтительно 1-20% мас., в высшей степени предпочтительно 2-15% мас., по меньшей мере, одного алканоламина.

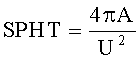

Описанные в изобретении водопоглощающие полимерные частицы являются почти круглыми, т.е. полимерные частицы имеют среднюю сферичность (mSPHT) обычно, по меньшей мере, 0,84, предпочтительно, по меньшей мере, 0,86, особенно предпочтительно, по меньшей мере, 0,88, в высшей степени предпочтительно, по меньшей мере, 0,9. Сферичность определяется как

,

,

причем А - площадь поперечного сечения и U - длина окружности поперечного сечения. Средняя сферичность является объемно усредненной сферичностью.

Средняя сферичность (mSPHT) определяется, например, системой обработки изображений Camsizer® (Retsch Technolgy GmbH; DE).

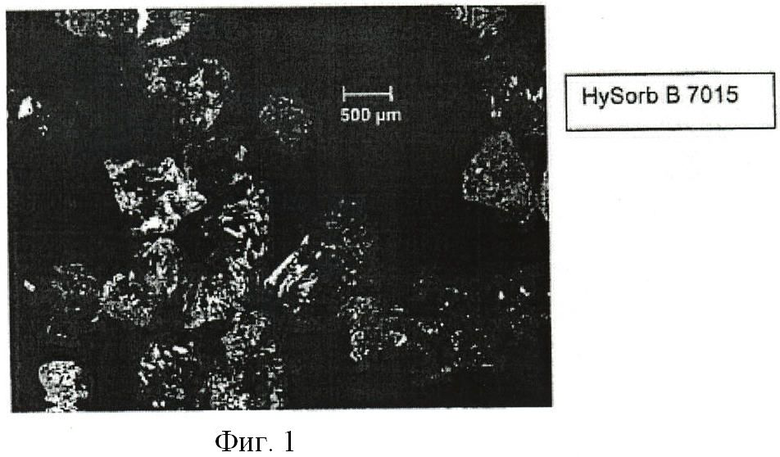

Полимерные частицы с относительно низкой средней сферичностью (mSPHT) получают с помощью обратной суспензионной полимеризации, где полимерные частицы агломерируют во время или после полимеризации.

Водопоглощающие полимерные частицы, полученные через обычную полимеризацию в растворе (полимеризацию в геле), после сушки измельчают и сортируют, причем получаются неупорядоченные полимерные частицы. Средняя сферичность этих полимерных частиц лежит между примерно 0,72 и примерно 0,78.

Последующим предметом данного изобретения являются полимерные частицы, содержащие, по меньшей мере, одну полость внутри частицы, причем плотность сшивки на поверхности частицы увеличена, частица проявляет среднюю сферичность (mSPHT), по меньшей мере, 0,84, предпочтительно, по меньшей мере, 0,86, особенно предпочтительно, по меньшей мере, 0,88, в высшей степени предпочтительно, по меньшей мере, 0,9, и частицы, имеющие абсорбционный индекс (AUP0.7 psi-Index), по меньшей мере, 60%, предпочтительно, по меньшей мере, 70%, особенно предпочтительно, по меньшей мере, 80% и в высшей степени предпочтительно, по меньшей мере, 85%.

Дальнейшим предметом данного изобретения являются полимерные частицы, содержащие, по меньшей мере, одну полость внутри частицы, причем плотность сшивки на поверхности частицы увеличена, и имеют среднюю сферичность (mSPHT), по меньшей мере, 0,84, предпочтительно, по меньшей мере, 0,86, особенно предпочтительно, по меньшей мере, 0,88, в высшей степени предпочтительно, по меньшей мере, 0,9, и индекс устойчивости менее чем 0,15, предпочтительно менее чем 0,10, особенно предпочтительно менее чем 0,075, в высшей степени предпочтительно менее чем 0,05.

Содержание воды в водопоглощающих полимерных частицах составляет, как правило, менее чем 10% мас., предпочтительно менее чем 8% мас., особенно предпочтительно менее чем 6% мас., в высшей степени предпочтительно менее чем 4% мас., причем содержание воды определяется в соответствии с рекомендованным EDANA (European Disposables and Nonwovens Association) методом исследования Nr. WSP 230.2-05 «содержание влаги» ("Moisture content").

Соотношение максимального диаметра полости к максимальному диаметру полимерной частицы составляет предпочтительно, по меньшей мере, 0,1, особенно предпочтительно, по меньшей мере, 0,3, в высшей степени предпочтительно, по меньшей мере, 0,4.

Полимерные частицы содержат предпочтительно, по меньшей мере, 50% мол., особенно предпочтительно, по меньшей мере, 90% мол., в высшей степени предпочтительно, по меньшей мере, 95% мол. полимеризированных акриловых кислот. Полимеризированные акриловые кислоты предпочтительно до 25-85% мол., особенно предпочтительно до 50-80% мол., в высшей степени предпочтительно до 60-75% мол., нейтрализованы.

Последующим предметом данного изобретения являются полимерные частицы, которые могут быть получены по способу согласно изобретению.

В соответствии со способом согласно изобретению получаемые водопоглощающие полимерные частицы имеют удерживающую емкость при центрифугировании (CRC) обычно, по меньшей мере, 20 г/г, преимущественно, по меньшей мере, 25 г/г, предпочтительно, по меньшей мере, 30 г/г, особенно предпочтительно, по меньшей мере, 35 г/г, в высшей степени предпочтительно, по меньшей мере, 40 г/г. Удерживающая емкость при центрифугировании (CRC) водопоглощающих полимерных частиц составляет обычно менее чем 60 г/г.

В соответствии со способом согласно изобретению получаемые водопоглощающие полимерные частицы имеют абсорцию под давлением 4,83 кПа (AUP0.7 psi) обычно, по меньшей мере, 15 г/г, предпочтительно, по меньшей мере, 20 г/г, особенно предпочтительно, по меньшей мере, 25 г/г, в высшей степени предпочтительно, по меньшей мере, 30 г/г. Абсорбция под давлением 4,83 кПа (AUP0.7 psi) водопоглощающих полимерных частиц составляет обычно менее чем 50 г/г.

В соответствии со способом согласно изобретению получаемые водопоглощающие полимерные частицы имеют проницаемость (SFC) обычно, по меньшей мере, 2×10-7 см3с/г, преимущественно, по меньшей мере, 10×10-7 см3с/г, предпочтительно, по меньшей мере, 30×10-7 см3с/г, особенно предпочтительно, по меньшей мере, 60×10-7 см3с/г, в высшей степени предпочтительно, по меньшей мере, 200×10-7 см3с/г. Проницаемость (SFC) водопоглощающих полимерных частиц составляет обычно менее чем 500×10-7 см3с/г.

Средний диаметр полимерных частиц составляет предпочтительно, по меньшей мере, 200 мкм, особенно предпочтительно от 250 до 600 мкм, в высшей степени предпочтительно от 300 до 500 мкм, причем диаметр полимерных частиц может определяться через светорассеивание и означает объемно усредненный средний диаметр. 90% полимерных частиц имеют диаметр предпочтительно от 100 до 800 мкм, особенно предпочтительно от 150 до 700 мкм, в высшей степени предпочтительно от 200 до 600 мкм.

Дальнейшим предметом данного изобретения являются способы изготовления предметов гигиены, в особенности подгузников, охватывающие применение водопоглощающих полимерных частиц, полученных согласно вышеупомянутым способам.

Последующим предметом данного изобретения является применение описанных в изобретении водопоглощающих полимерных частиц в предметах гигиены, для сгущения отходов, в особенности медицинских отходов, или в качестве задерживающих воду средств в сельском хозяйстве.

Водопоглощающие полимерные частицы тестируются с помощью далее описываемых испытательных методов.

Методы

Измерения должны проводиться, если не указанно другое, при температуре окружающей среды от 23±2°С и относительной влажности воздуха от 50±10%. Водопоглощающие полимерные частицы тщательно перемешиваются перед измерением.

Средняя сферичность (mSPHT)

Средняя сферичность (mSPHT) определяется при помощи системы обработки изображений Camsizer® (Retsch Technolgy GmbH; DE).

Для измерения продукт засыпается через воронку и доставляется при помощи вибрационного желоба-дозатора к загрузочной шахте. В момент, когда частицы пролетают мимо светящегося экрана, они выборочно фиксируются камерой. Полученные изображения обрабатываются программной частью согласно выбранным параметрам.

Для характеристики округлости привлекаются показатели, обозначенные в программе вместе со сферичностью. Указываются средние сферичности, соотнесенные с объемом, причем объем частицы определяют с помощью эквивалентного диаметра xcmin. Для определения эквивалентного диаметра xcmin измеряют в каждом случае самый длинный хордовый диаметр для 32 различных направлений пространства. Эквивалентным диаметром xcmin будет являться самый короткий из этих 32 хордовых диаметров. Эквивалентный диаметр соответствует размеру отверстия фильтра, который частица еще может непосредственно пройти. Для обнаружения частиц применяется так называемая CCD-Zoom камера (CAM-Z). Для управления вибрационным желобом-дозатором доля заряженной поверхности задается от 0,5%.

Содержание воды

Содержание воды в водопоглощающих полимерных частицах определяется согласно рекомендованным EDANA (European Disposables and Nonwovens Association) методам исследования Nr. WSP 230.2-05 «содержание влаги» ("Moisture content").

Удерживающая емкость при центрифугировании (CRC Centrifuge Retention Capacity)

Удерживающая емкость при центрифугировании водопоглощающих полимерных частиц определяется согласно рекомендованным EDANA (European Disposables and Nonwovens Association) методам исследования Nr. WSP 241.2-05 "Centrifuge retention capacity".

Абсорбция под давлением (AUP0.7 psi Absorption Under Pressure)

Абсорбция под давлением определяется согласно рекомендованным EDANA (European Disposables and Nonwovens Association) методам исследования Nr. WSP 242.2-05 "Absorption under pressure", причем используется вес 49 г/см2 (0,7 psi) вместо 21 г/см2 (0,3 psi).

Проницаемость жидкости (SFC Saline Flow Conductivity)

Проницаемость жидкости набухшего слоя геля под сжимающей нагрузкой 0,3 psi (2070 Па), как описано в европейской заявке на патент ЕР 640330 А1, определяется как Gel-Layer-Permeability набухшего слоя геля из водопоглощающих полимерных частиц, причем в ранее упомянутой заявке на патент на странице 19 и рисунке 8 описанное оборудование модифицировано в том отношении, что стеклянный фильтр (40) больше не используется, плунжер (39) состоит из такого же синтетического материала, как и цилиндр (37), и теперь содержит на всей опорной поверхности равномерно распределенное 21 равновеликое отверстие. Принцип измерений и обработка остаются неизменными в соответствии с европейской заявкой ЕР 640330 А1. Протекание регистрируется автоматически.

Проницаемость жидкости (SFC) вычисляется таким образом:

SFC[см3с/г]=(Fg(t=0)×L0)/(d×A×WP),

причем Fg(t=0) выражает протекание раствора хлорида натрия NaCl в г/с, который получен посредством линейного регрессионного анализа данных Fg(t) определения протекания с помощью экстраполяции к t=0, L0 - толщину слоя геля в см, d - плотность раствора хлорида натрия NaCl в г/см3, А - площадь слоя геля в см2, и WP - гидростатическое давление на слой геля в дин/см2.

Абсорбционный индекс (AUP0.7 psi-Index)

Абсорбционный индекс (AUP0.7 psi-Index) описывает механическую стабильность водопоглощающих полимерных частиц.

Для этого взвешивают 20 г водопоглощающих полимерных частиц в цилиндрической фарфоровой мельнице с внутренним объемом примерно 360 мл. Фарфоровая мельница имеет внутреннюю длину 8,8 см и внутренний диаметр 7,2 см. Дополнительно засыпают 24 цилиндрические фарфоровые капсулы. Фарфоровые капсулы имеют высоту 1,25 см и диаметр 1,25 см. Вес фарфоровой капсулы составляет 5,3 г. Цилиндрическую фарфоровую мельницу закрывают и вращают 15 минут со скоростью 150 оборотов в минуту при помощи вальцового привода.

Абсорбция под давлением (AUP0.7 psi) водопоглощающих полимерных частиц измеряется до и после механических нагрузок.

Абсорбционный индекс (AUP0.7 psi-Index) рассчитывается следующим образом:

AUP0.7 psi-Index=AUP0.7 psiпосле/AUP0.7psiдo×100%,

причем AUP0.7 psiдо, абсорбция под давлением (AUP0.7 psi) полимерных частиц до механических нагрузок, и AUP0.7 psiпосле - абсорбция под давлением (AUP0.7 psi) полимерных частиц после механических нагрузок.

Индекс стабильности

Индекс стабильности описывает механическую стабильность водопоглощающих полимерных частиц.

Механическая нагрузка осуществляется, как это уже описано в абсорбционном индексе.

Часть водопоглощающих полимерных частиц с размером частиц менее 100 мкм измеряется до и после механической нагрузки. Водопоглощающие полимерные частицы содержат более 1% мас. частиц с размером менее 100 мкм, таким образом, они заранее отделяются.

Индекс стабильности рассчитывается следующим образом:

Индекс стабильности =(Частицы <100 мкмпосле-Частицы <100 мкМдо)/100% мас.

причем Частицы <100 мкМдо - это массовая доля полимерных частиц с размером частиц менее 100 мкм до механических нагрузок, и Частицы <100 мкмпосле - это массовая доля полимерных частиц с размером частиц менее 100 мкм после механических нагрузок.

Частицы с размером частиц менее 100 определяются фотооптически с помощью PartAn Анализатора частиц Тур 2001 F/L (Fa. AnaTec, Дюйсбург, DE). Для измерений используется 20 г полимерных частиц.

Примеры

Пример 1

14,3 кг акрилата натрия (37,5%-ный по массе раствор в воде) и 1,6 кг акриловой кислоты смешивали с 29 г 15-кратно этоксилированого триметилолпропантриакрилата. Раствор прикапывали в нагретой, наполненной азотной атмосферой капельной башне (180°С, 12 м высота, 2 м ширина, скорость газа в прямотоке 0,1 м/с).

Скорость дозирования составляла 16 кг/час. Капельная пластина имела 30 отверстий диаметром 170 мкм. Диаметр капельной пластины составлял 65 мм. Инициатор смешивали с помощью статического миксера с раствором мономера незадолго до каплеобразователя.

В качестве инициатора использовали 6,5%-ный по массе раствор 2,2'-азобис[2-(2-имидазолин-2-ил)пропан]дигидрохлорида в воде. Скорость дозирования раствора инициатора составляет 0,44 кг/час. Температура газа на выходе из капельной башни составляла 126°С.

В заключение полученные водопоглощающие полимерные частицы вторично сшивали. Для этого 200 г водопоглощающих полимерных частиц опрыскивали 6,3 г раствора агента вторичного сшивания при помощи двухкомпонентной форсунки в кухонном комбайне на средней степени перемешивания. Раствор агента вторичного сшивания состоял из 0,3 г 2-гидроксиэтил-2-оксазолидона, 4,2 г воды и 1,8 г изопропанола. Влажный полимер гомогенизировался еще раз с помощью шпателя и прогревался 90 мин при 170°С в сушильном шкафу с циркуляцией воздуха. Вторично сшитые полимерные частицы освобождались от комков через 850 мкм сита.

Пример 2

Согласно примеру 1 полученные вторично сшитые водопоглощающие полимерные частицы покрывали слоем. Для этого 200 г вторично сшитых водопоглощающих полимерных частиц разогревали в термошкафу 30 минут при температуре 80°С и опрыскивали покрывающими средствами при помощи двухкомпонентной форсунки в кухонном комбайне на средней степени перемешивания. В качестве покрывающих средств использовалось 8,0 г воды. Затем все перемешивали 1 минуту. После 16-часового хранения покрытые слоем полимерные частицы просеивали через 850 мкм сита для освобождения от комков.

Результаты объединены в таблице.

Пример 3

Действовали так же, как и в примере 2. В качестве покрывающего средства использовали раствор из 8,0 г воды и 0,306 г сорбитан монолаурата.

Результаты объединены в таблице.

Пример 4

Действовали так же, как и в примере 2. В качестве покрывающего средства использовали раствор из 8,0 г воды и 0,306 г сорбитан монолаурата и 3,0 г триэтаноламина.

Результаты объединены в таблице.

Пример 5

Действовали так же, как и в примере 2. В качестве покрывающего средства использовали раствор из 8,0 г воды и 0,306 г сорбитан монолаурата и 6,0 г триэтаноламина.

Результаты объединены в таблице.

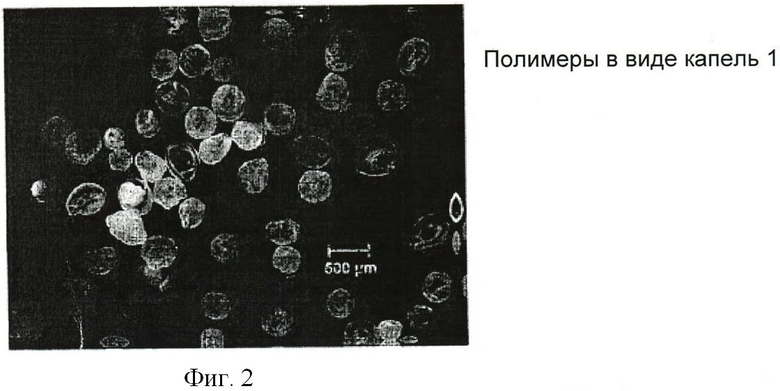

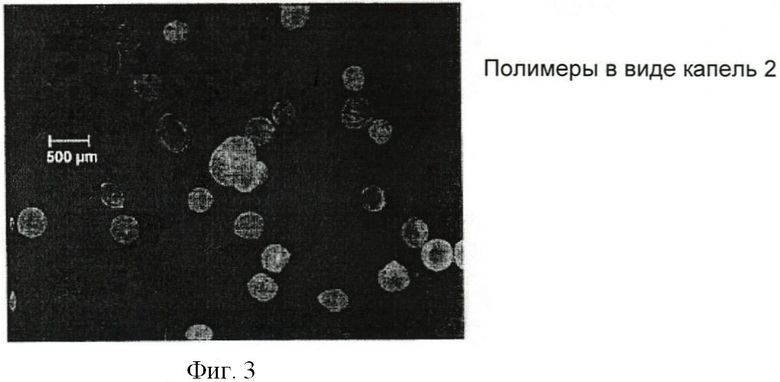

Полимерные частицы, полученные с помощью обычной полимеризации в геле, размалываются после сушки. Такие частицы из-за краев обломков являются менее округленными и имеют вследствие этого низкую сферичность. Это подкреплено через сравнение (см. нижеприведенные фиг.1-7) доступного в продаже продукта фирмы БАСФ (Hysoer® В 7015) с полимерными частицами, полученными по изобретению (полимер в виде капель 1 и полимер в виде капель 2).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДОПОЛНИТЕЛЬНО СШИТЫХ ВОДОПОГЛОЩАЮЩИХ ПОЛИМЕРНЫХ ЧАСТИЦ С ВЫСОКИМ ПОГЛОЩЕНИЕМ ПУТЕМ ПОЛИМЕРИЗАЦИИ КАПЕЛЬ МОНОМЕРНОГО РАСТВОРА | 2007 |

|

RU2480481C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОПОГЛОЩАЮЩИХ ПОЛИМЕРНЫХ ЧАСТИЦ С ВЫСОКОЙ ПРОНИЦАЕМОСТЬЮ ПУТЕМ ПОЛИМЕРИЗАЦИИ КАПЕЛЬ МОНОМЕРНОГО РАСТВОРА | 2007 |

|

RU2463309C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОПОГЛОЩАЮЩИХ ПОЛИМЕРНЫХ ЧАСТИЦ С ВЫСОКОЙ ПРОНИЦАЕМОСТЬЮ ПУТЕМ ПОЛИМЕРИЗАЦИИ КАПЕЛЬ МОНОМЕРНОГО РАСТВОРА | 2007 |

|

RU2464284C2 |

| ВОДОПОГЛОЩАЮЩИЕ ПОЛИМЕРНЫЕ ЧАСТИЦЫ | 2010 |

|

RU2563654C2 |

| СУПЕРАБСОРБИРУЮЩИЕ ПОЛИМЕРЫ, СПОСОБНЫЕ К БЫСТРОЙ АБСОРБЦИИ, И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2012 |

|

RU2586214C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОВЕРХНОСТНО-ПОСТСШИТЫХ ВОДОПОГЛОЩАЮЩИХ ПОЛИМЕРНЫХ ЧАСТИЦ | 2013 |

|

RU2653056C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОПОГЛОЩАЮЩИХ ПОЛИМЕРНЫХ ЧАСТИЦ ПОЛИМЕРИЗАЦИЕЙ КАПЕЛЬ РАСТВОРА МОНОМЕРА | 2008 |

|

RU2484100C2 |

| ВОДОРАСТВОРИМЫЕ ГОМО- И СОПОЛИМЕРЫ С ПОВЫШЕННОЙ ЭКОЛОГИЧЕСКОЙ БЕЗОПАСНОСТЬЮ | 2001 |

|

RU2278125C2 |

| АБСОРБИРУЮЩИЕ ЖИДКОСТЬ ПОЛИМЕРЫ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1996 |

|

RU2193045C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКООБРАЗНОЙ ВОДОПОГЛОЩАЮЩЕЙ СМОЛЫ | 2004 |

|

RU2326892C2 |

Изобретение относится к способу получения водопоглощающих полимерных частиц. Описан способ изготовления водопоглощающих полимерных частиц, содержащих, по меньшей мере, одну полость внутри частицы через полимеризацию капель раствора мономера, содержащего: а) по меньшей мере, один этиленовый ненасыщенный мономер, имеющий по меньшей мере одну кислотную группу, b) по меньшей мере, один агент сшивания, с) по меньшей мере, один инициатор, d) воду, в окружающей капли газовой фазе, причем полученные полимерные частицы в дальнейшем вторично сшиваются, причем вторично сшитые полимерные частицы, по меньшей мере, частично покрывают водой, водным раствором, алканоламином, полимером и/или воском. Также описаны водопоглощающие частицы, полученные указанным выше способом. Описаны предметы гигиены, содержащие указанные выше полимерные частицы. Технический результат - повышение механической стабильности полимерных частиц, содержащих, по меньшей мере, одну полость внутри частицы. 5 н. и 7 з.п. ф-лы, 7 ил., 1 табл., 5 пр.

1. Способ изготовления водопоглощающих полимерных частиц, содержащих, по меньшей мере, одну полость внутри частицы через полимеризацию капель раствора мономера, содержащего

a) по меньшей мере, один этиленовый ненасыщенный мономер, имеющий по меньшей мере, одну кислотную группу,

b) по меньшей мере, один агент сшивания,

c) по меньшей мере, один инициатор,

d) воду,

в окружающей капли газовой фазе, причем полученные полимерные частицы в дальнейшем вторично сшиваются, отличающийся тем, что вторично сшитые полимерные частицы, по меньшей мере, частично покрывают водой, водным раствором, алканоламином, полимером и/или воском.

2. Способ по п.1, отличающийся тем, что содержание твердых частиц в растворе мономера составляет, по меньшей мере, 35 мас.%.

3. Способ по п.1, отличающийся тем, что мономер а) по меньшей мере, на 50 мол.% представляет собой, по меньшей мере, частично нейтрализованную акриловую кислоту.

4. Способ по одному из пп.1-3, отличающийся тем, что капли имеют средний диаметр, по меньшей мере, 100 мкм.

5. Водопоглощающие полимерные частицы, полученные способом по п.1 и содержащие, по меньшей мере, одну полость внутри частицы и, по меньшей мере, 1 мас.% воды и/или, по меньшей мере, алканоламин, причем плотность сшивки на внешней поверхности частиц увеличена.

6. Водопоглощающие полимерные частицы по п.5, отличающиеся тем, что полимерные частицы имеют среднюю сферичность, по меньшей мере, 0,84.

7. Водопоглощающие полимерные частицы, полученные способом по п.1 и содержащие, по меньшей мере, одну полость внутри частицы, причем плотность сшивки на внешней поверхности частиц увеличена, частицы имеют среднюю сферичность, по меньшей мере, 0,84 и абсорбционный индекс, по меньшей мере, 60%.

8. Водопоглощающие полимерные частицы, полученные способом по п.1 и содержащие, по меньшей мере, одну полость внутри частицы, причем плотность сшивки на внешней поверхности частиц увеличена, частицы имеют среднюю сферичность, по меньшей мере, 0,84 и индекс стабильности менее чем 0,15.

9. Водопоглощающие полимерные частицы по одному из пп.5-8, отличающиеся тем, что полимерные частицы имеют, по меньшей мере, одну полость и соотношение максимального диаметра полости к максимальному диаметру полимерной частицы составляет, по меньшей мере, 0,1.

10. Водопоглощающие полимерные частицы по одному из пп.5-8, отличающиеся тем, что полимерные частицы содержат, по меньшей мере, 50 мол.%, по меньшей мере, частично нейтрализованной полимеризованной акриловой кислоты.

11. Водопоглощающие полимерные частицы по одному из пп.5-8, отличающиеся тем, что полимерные частицы имеют абсорбцию под давлением 4,83 кПа, по меньшей мере, 15 г/г.

12. Предметы гигиены, содержащие полимерные частицы по одному из пп.5-11.

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| US 6414214 В1, 02.07.2002 | |||

| US 5840321 А, 24.11.1998 | |||

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| ЕР 1424346 A1, 02.06.2004 | |||

| Способ контактного возбуждения сварочной дуги | 1976 |

|

SU703265A1 |

| ПОРОШКООБРАЗНЫЕ, СШИТЫЕ, АБСОРБИРУЮЩИЕ ПОЛИМЕРЫ, СПОСОБ ИХ ПОЛУЧЕНИЯ И ИХ ПРИМЕНЕНИЕ | 2000 |

|

RU2243238C2 |

Авторы

Даты

2013-01-10—Публикация

2007-12-12—Подача