Изобретение относится к системам сигнализации, контролирует предупредительные значения параметров приводного двигателя, применяется на электроагрегатах газопоршневых для установки на стационарных объектах в качестве источника электроэнергии трехфазного переменного тока.

Из уровня техники известна система предупредительной сигнализации электроагрегатов с изолированной или заземленной нейтралью (патент RU 85271 U1, дата публикации 2009.07.27), содержащая контрольноизмерительные приборы, отслеживающие величину частоты тока генератора, токи, напряжения и частоту тока генератора; наработку с начала эксплуатации; параметры двигателя: давление масла в системе смазки двигателя, температуру охлаждающей жидкости, уровень топлива в топливном баке, величину напряжения АБ.

Известен блок управления, защиты и сигнализации поршневого компрессорного агрегата (патент RU 30009, дата публикации 2003.06.10), содержащий программируемый контроллер, панель индикации со светодиодами и счетчиком времени наработки, отличающийся тем, что блок содержит дополнительно переключатель времени задержки пуска, переключатель режимов работы "РАБОТА/РЕЗЕРВ", модуль питания, модуль индикации режимов работы компрессора и модуль промежуточных реле, при этом программируемый контроллер выполнен также в виде модуля на одной печатной плате и включает узел управления режимами работы компрессора, узел дискретного ввода ВВОД = 23, центральный узел на базе однокристальной микро-ЭВМ, узел индикации аварийных состояний, два дискретных узла вывода: ВЫВОД = 20 и ВЫВОД = 4, а к входам и выходам программируемого контроллера подключены контакты электроконтактных манометров, датчиков температуры и давления масла и модуля промежуточных реле.

Известен блок управления, защиты и сигнализации модуля компрессорного заправочного (патент RU 2211471, дата публикации 2003.08.27), содержащий центральный процессор, модуль аналого-цифрового преобразователя, модули дискретного ввода и вывода и панель индикации, содержащую светодиоды, четырехразрядный семисегментный светодиодный индикатор и счетчик времени наработки, подключенные к выходам модулей дискретного вывода.

Известен комплекс средств автоматизации газопоршневого электроагрегата включающий в себя программируемый контроллер, панель управления и индикации, пульт дистанционного управления, регулятор скорости микропроцессорный, панель приборов, блок реле и трансформаторов измерительных, прибор звуковой сигнализации, блок промежуточных реле, блок переключения питания, автоматический выключатель генераторный, плату управления вторичным источником питания, блок управления агрегатами собственных нужд (патент RU 2218587, дата публикации 2003.12.10).

Техническая проблема, решаемая заявленным изобретением, заключается в расширении арсенала систем предупредительной сигнализации.

Технический результат заключается в реализации системой предупредительной сигнализации своего назначения.

Указанный технический результат достигается в системе предупредительной сигнализации газопоршневого двигателя, выполненной с возможностью автоматического включения при достижении двигателем заранее установленной частоты вращения и содержащей контрольноизмерительные приборы, установленные на двигателе и содержащие трубопроводы для соединения с измеряемой средой; указанные контрольноизмерительные приборы объединены в группы, каждая из которых подключена к соответствующему цифровому многоканальному измерителю, содержащему измерительный блок и цифровой блок управления, установленный в местном щите управления и выполненный с возможностью включения световой предупредительную сигнализации, при достижении предупредительных значений параметров газопоршневого двигателя, а также расшифровки предупредительных сигналов.

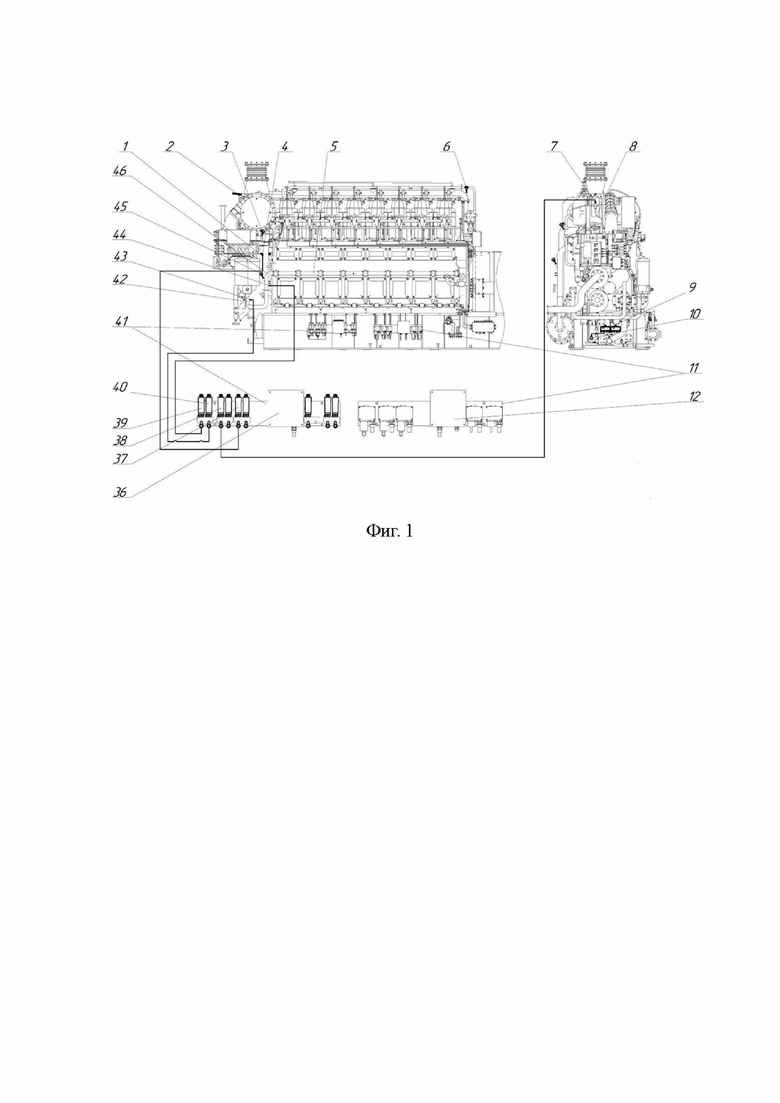

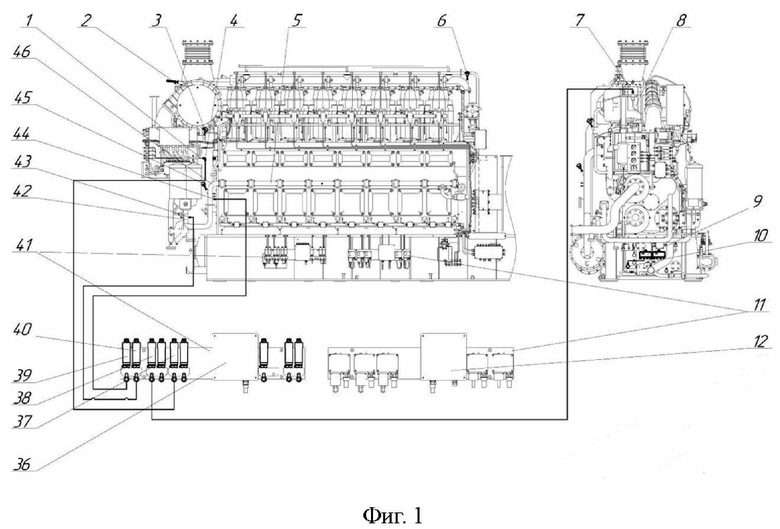

Заявленное изобретение поясняется на графических материалах, где на фиг.1 схема расположения приборов системы предупредительной сигнализации, где: 1 - трубопровод от манометра на панели приборов управления; 2 - датчик температуры BK2010; 3 - датчик температуры BK4003; 4 - место подключения датчика давления BP6001; 5 - главная масляная магистраль; 6 - датчик температуры BK6002; 7 - место подключения датчика давления ВР4003; 8 - турбокомпрессор; 9 - электронный блок контроля уровня масла; 10 - датчик уровня масла SLH4001; 11 - панель приборов защиты; 12 - цифровой блок измерения температуры коренных подшипников; 36 - цифровой блок измерения давления в системах двигателя; 37 - датчик давления ВР6001; 38 - датчик давления ВР4003; 39 - датчик давления ВР4001; 40 - датчик давления ВР4002; 41 - панель преобразователей давления; 42 - трубопровод к фильтру; 43 - место подключения датчика давления ВР4002; 44 - место подключения датчика давления ВР4001; 45 - датчик температуры ВК4001; 46 - трубопровод промежуточный.

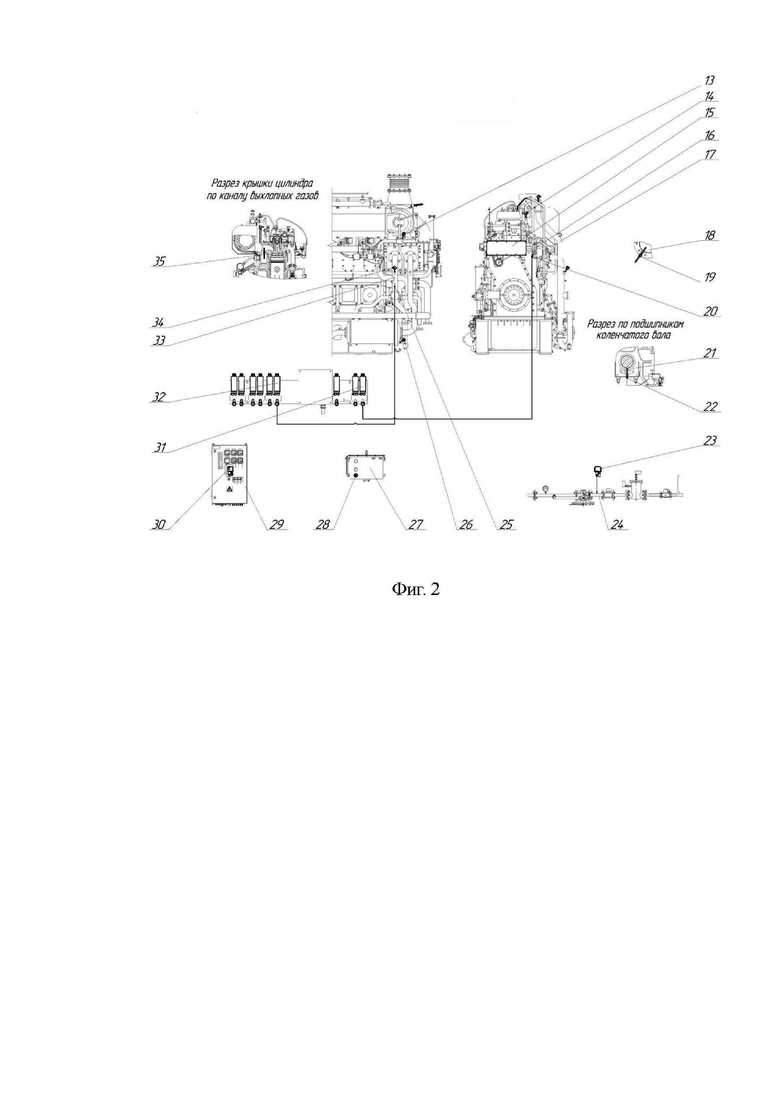

На фиг. 2: 13 - датчик температуры ВК4004; 14 - датчики температуры ВК6011…ВК6018; 15 - цифровой блок измерений температуры (измерение температуры в системах двигателя, воды выходящей из каждого цилиндра, выхлопных газов); 16 - главный пусковой клапан; 17 - трубопровод от двигателя к терморегулятору; 18 - коллектор выхлопной; 19 - датчик температуры ВК2009; 20 - место подключения датчика давления ВР5001; 21 - коренные подшипники коленчатого вала; 22 - датчики температуры ВК0001…ВК0009; 23 - датчикреле давления SPH3001; 24 - трубопровод входящий газовый; 25 - место подключения датчика давления ВР7001; 26 - датчик температуры ВК4002; 27 - расширительный бак; 28 - датчик уровня охлаждающей жидкости SLH6001; 29 - местный щит управления; 30 - датчик-реле давления SPH1; 31 - датчик давления ВР5001; 32 - датчик давления ВР7001; 33 - трубопровод к воздухоохладителю; 34 - датчики температуры ВК7001; 35 - датчики температуры ВК2001…ВК2008.

Система предупредительной сигнализации (фиг. 1, фиг. 2) контролирует предупредительные значения следующих параметров газопоршневого двигателя:

- минимальное давление смазочного масла на входе в газопоршневой двигатель (датчик давления ВР4001);

- минимальное давление смазочного масла на входе в турбокомпрессор (датчик давления ВР4003);

- перепад давления на масляном фильтре (датчики давления ВР4001 и ВР4002);

- минимальное давление охлаждающей жидкости на входе в газопоршневой двигатель (датчик давления ВР6001);

- минимальное давление охлаждающей жидкости внешнего контура (датчик давления ВР7001);

- минимальное давление топливного газа (датчик-реле давления SPH3001);

- минимальное давление пускового воздуха (датчик давления ВР5001);

- минимальное давление воздуха управления (датчик-реле давления SPH1);

- минимальный уровень смазочного масла (датчик уровня жидкости SLH4001);

- минимальный уровень охлаждающей жидкости (датчик уровня жидкости SLH6001);

- максимальная температура охлаждающей жидкости внешнего контура (датчик температуры ВК7001);

- максимальная температура смазочного масла на входе в газопоршневой двигатель (датчик температуры ВК4001);

- максимальная температура смазочного масла на выходе из двигателя (датчик температуры ВК4002);

- максимальная температура выпускных газов на выходе из каждого цилиндра (датчики температуры ВК2001... ВК2008);

- отклонение от среднего значения температуры выпускных газов для каждого цилиндра;

- максимальная температура охлаждающей жидкости на выходе из каждого цилиндра (датчики температуры ВК6011... ВК6018);

- отклонение от среднего значения температуры охлаждающей жидкости на выходе из каждого цилиндра;

- максимальная температура коренных подшипников коленчатого вала (датчики температуры ВК0001... ВК0009);

- отклонение от среднего значения температуры коренных подшипников коленчатого вала.

Датчик минимального уровня смазочного масла SLH4001 устанавливается в масляном поддоне газопоршневого двигателя. Датчик минимального уровня охлаждающей жидкости SLH6001 устанавливается в расширительном баке. Датчик минимального давления топливного газа SPH3001 устанавливается на входящем газовом трубопроводе. Датчик минимального давление воздуха управления SPH1 устанавливается в местном щите управления.

Датчики давления расположены на панели преобразователей давления. С контролируемой средой датчики соединяются медными трубопроводами.

Датчики температуры установлены непосредственно в трубопроводах каждой среды, за исключением датчиков температуры коренных подшипников.

Под предупредительным значением контролируемого параметра понимается значение параметра, при котором допускается работа электроагрегата с соблюдением необходимых мер предосторожности.

Система предупредительной сигнализации также осуществляет запоминание визуальных расшифровывающих предупредительных сигналов.

Контрольно-измерительные приборы, применяемые на газопоршневом двигателе, объединены в пять групп. Для каждой группы используется один цифровой многоканальный измеритель.

Каждый многоканальный измеритель состоит из одного измерительного блока, к которому подключаются датчики, и одного цифрового блока управления. Измерительный блок устанавливается вблизи объектов измерения, цифровые блоки управления установлены в местном щите управления, на панели преобразователей давления и панели приборов защиты.

РАБОТА СИСТЕМЫ ПРЕДУПРЕДИТЕЛЬНОЙ СИГНАЛИЗАЦИИ

Датчики ВК0001…ВК009 устанавливаются в крышках коренных подшипников коленчатого вала газопоршневого двигателя. Датчики ВК2001...ВК2008 устанавливаются в выхлопном канале каждой крышки цилиндра. Датчик ВК2009 устанавливается в выхлопном коллекторе непосредственно перед турбокомпрессором. Датчик ВК2010 устанавливается в выхлопном коллекторе сразу после турбокомпрессора. Датчики ВК4001…ВК4004, ВК6002, ВК6011…ВК6018, ВК7001 устанавливаются непосредственно на трубопроводах.

Датчики ВР4001…ВР4003, ВР5001, ВР6001, ВР7001 устанавливаются на панели преобразователей давления, расположенной на подмоторной балке. С измеряемой средой датчики соединяются медными трубопроводами.

Система предупредительной сигнализации включается в работу автоматически по достижению газопоршневым двигателем заранее установленной частоты вращения (определяется по датчикам частоты вращения).

Данные об измеряемой среде от датчиков (в виде токового сигнала) по кабелям передаются на соответствующие измерительные блоки многоканальных измерителей. От измерительных блоков по кабелям данные передаются на цифровые блоки управления. Все многоканальные измерители установлены в местном щите управления.

От многоканальных измерителей информация об измеряемых параметрах передается в дистанционный щит управления.

Датчики SLH4001, SLH6001, SPH3001, SPH1 при срабатывании замыкают или размыкают электрический контакт. Датчики подключаются непосредственно к дистанционному щиту управления, который при срабатывании любого датчика включает световую предупредительную сигнализацию и расшифровывает причину сигнализации.

При достижении предупредительными сигналами значений уставок, заложенных в дистанционном щите управления, щит включает световую предупредительную сигнализацию и расшифровывает причину сигнализации.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электроагрегат газопоршневой | 2023 |

|

RU2798400C1 |

| КОМПЛЕКС СРЕДСТВ АВТОМАТИЗАЦИИ ГАЗОПОРШНЕВОГО ЭЛЕКТРОАГРЕГАТА | 2001 |

|

RU2218587C2 |

| Двухконтурная система охлаждения двигателя газопоршневого электроагрегата | 2023 |

|

RU2801682C1 |

| Газопоршневой двигатель электроагрегата | 2023 |

|

RU2802562C1 |

| КОМБИНИРОВАННАЯ СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ И РЕГУЛИРОВАНИЯ ТЕПЛОВОГО РЕЖИМА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1996 |

|

RU2109148C1 |

| Устройство контроля работы бульдозера | 1975 |

|

SU912050A3 |

| НАСОС БУРОВОЙ ТРЕХПОРШНЕВОЙ ОДНОСТОРОННЕГО ДЕЙСТВИЯ | 2021 |

|

RU2770342C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЗАЗОРА В ШАТУННОМ ПОДШИПНИКЕ КОЛЕНЧАТОГО ВАЛА ПРИ ИСПЫТАНИИ И ДИАГНОСТИКЕ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ АВТОМОБИЛЕЙ, ТРАНСПОРТНЫХ И ТРАНСПОРТНО-ТЕХНОЛОГИЧЕСКИХ МАШИН | 2018 |

|

RU2691259C1 |

| Электрогенерирующий комплекс "СКАТ" | 2015 |

|

RU2609273C2 |

| Топливная система газопоршневого электроагрегата | 2023 |

|

RU2838455C1 |

Изобретение относится к системам сигнализации, контролирует предупредительные значения параметров приводного двигателя. В системе предупредительной сигнализации газопоршневого двигателя, выполненной с возможностью автоматического включения при достижении двигателем заранее установленной частоты вращения и содержащей контрольно-измерительные приборы, установленные на двигателе и содержащие трубопроводы для соединения с измеряемой средой, указанные контрольно-измерительные приборы объединены в группы, каждая из которых подключена к соответствующему цифровому многоканальному измерителю, содержащему измерительный блок и цифровой блок управления, установленный в местном щите управления и выполненный с возможностью включения световой предупредительной сигнализации, при достижении предупредительных значений параметров газопоршневого двигателя, а также расшифровки предупредительных сигналов, а также расшифровки предупредительных сигналов и их запоминания. Контролируемые параметры газопоршневого двигателя: минимальное давление смазочного масла на входе в газопоршневой двигатель от датчика давления; минимальное давление смазочного масла на входе в турбокомпрессор от датчика давления; перепад давления на масляном фильтре от датчиков давления; минимальное давление охлаждающей жидкости на входе в газопоршневой двигатель от датчика давления; минимальное давление охлаждающей жидкости внешнего контура от датчика давления; минимальное давление топливного газа от датчика-реле давления; минимальное давление пускового воздуха от датчика давления; минимальное давление воздуха управления от датчика-реле давления; минимальный уровень смазочного масла от датчика уровня жидкости; минимальный уровень охлаждающей жидкости от датчика уровня жидкости; максимальная температура охлаждающей жидкости внешнего контура от датчика температуры; максимальная температура смазочного масла на входе в газопоршневой двигатель от датчика температуры; максимальная температура смазочного масла на выходе из двигателя от датчика температуры; максимальная температура выпускных газов на выходе из каждого цилиндра от датчиков температуры; отклонение от среднего значения температуры выпускных газов для каждого цилиндра; максимальная температура охлаждающей жидкости на выходе из каждого цилиндра от датчиков температуры; отклонение от среднего значения температуры охлаждающей жидкости на выходе из каждого цилиндра; максимальная температура коренных подшипников коленчатого вала от датчиков температуры; и отклонение от среднего значения температуры коренных подшипников коленчатого вала. Технический результат – расширение арсенала систем предупредительной сигнализации газопоршневого двигателя. 2 ил.

Система предупредительной сигнализации газопоршневого двигателя, выполненная с возможностью автоматического включения при достижении газопоршневым двигателем заранее установленной частоты вращения и содержащая контрольно-измерительные приборы, установленные на газопоршневом двигателе, причем указанные контрольно-измерительные приборы объединены в группы, каждая из которых подключена к соответствующему цифровому многоканальному измерителю, содержащему измерительный блок и цифровой блок управления, расположенный в местном щите управления и выполненный с возможностью включения световой предупредительной сигнализации, при достижении предупредительных значений параметров газопоршневого двигателя: минимального давления смазочного масла на входе в газопоршневой двигатель от датчика давления; минимального давления смазочного масла на входе в турбокомпрессор от датчика давления; перепада давления на масляном фильтре от датчиков давления; минимального давления охлаждающей жидкости на входе в газопоршневой двигатель от датчика давления; минимального давления охлаждающей жидкости внешнего контура от датчика давления; минимального давления топливного газа от датчика-реле давления; минимального давления пускового воздуха от датчика давления; минимального давления воздуха управления от датчика-реле давления; минимального уровня смазочного масла от датчика уровня жидкости; минимального уровня охлаждающей жидкости от датчика уровня жидкости; максимальной температуры охлаждающей жидкости внешнего контура от датчика температуры; максимальной температуры смазочного масла на входе в газопоршневой двигатель от датчика температуры; максимальной температуры смазочного масла на выходе из двигателя от датчика температуры; максимальной температуры выпускных газов на выходе из каждого цилиндра от датчиков температуры; отклонения от среднего значения температуры выпускных газов для каждого цилиндра; максимальной температуры охлаждающей жидкости на выходе из каждого цилиндра от датчиков температуры; отклонения от среднего значения температуры охлаждающей жидкости на выходе из каждого цилиндра; максимальной температуры коренных подшипников коленчатого вала от датчиков температуры; и отклонения от среднего значения температуры коренных подшипников коленчатого вала, а также расшифровки предупредительных сигналов и их запоминания.

| КОМПЛЕКС СРЕДСТВ АВТОМАТИЗАЦИИ ГАЗОПОРШНЕВОГО ЭЛЕКТРОАГРЕГАТА | 2001 |

|

RU2218587C2 |

| CN 105809895 B, 23.04.2019 | |||

| СПОСОБ И АППАРАТ ПЕРЕДАЧИ ТРАНСПОРТНОГО БЛОКА, УСТРОЙСТВО СВЯЗИ И НОСИТЕЛЬ ДАННЫХ | 2020 |

|

RU2778851C1 |

| Устройство для диагностирования двигателей внутреннего сгорания | 1987 |

|

SU1444635A1 |

| ДИЗЕЛЬ-ЭЛЕКТРИЧЕСКАЯ СТАНЦИЯ КОНТЕЙНЕРНОГО ИСПОЛНЕНИЯ | 2008 |

|

RU2345465C1 |

| US 20030136594 A1, 24.07.2003. | |||

Авторы

Даты

2024-06-20—Публикация

2023-06-27—Подача