Область техники, к которой относится изобретение

Изобретение относится к аэрозоль-генерирующему устройству и аэрозоль-генерирующей системе.

Уровень техники

В курительных изделиях, таких как сигареты, сигары и т.п., применяется процесс сжигания табака для создания табачного дыма. Предпринимались попытки создания альтернативных средств, в которых генерирование вдыхаемой среды осуществляется без использования процесса сжигания. Примерами таких продуктов являются устройства нагревательного типа, выделение ингаляционной среды в которых осуществляется за счет нагрева, но не сжигания материала. В качестве материала могут использоваться табачные или другие нетабачные продукты, которые могут содержать, а могут и не содержать никотин.

Раскрытие изобретения

Согласно первому аспекту настоящего изобретения, раскрывается аэрозоль-генерирующее устройство, содержащее:

трубчатый нагревательный элемент, выполненный с возможностью вставки в него изделия, содержащего аэрозолеобразующий материал; и

обмотку, проходящую вокруг нагревательного элемента, выполненную с возможностью нагрева нагревательного элемента;

в котором внутренний диаметр нагревательного элемента составляет от приблизительно 5 мм до приблизительно 10 мм.

Согласно второму аспекту настоящего изобретения, раскрывается аэрозоль-генерирующая система, включающая в себя:

изделие, содержащее аэрозолеобразующий материал; и

аэрозоль-генерирующее устройство согласно первому аспекту.

Согласно третьему аспекту настоящего изобретения, раскрывается аэрозоль-генерирующая система, включающая в себя:

изделие, содержащее аэрозолеобразующий материал; и

аэрозоль-генерирующее устройство, содержащее:

трубчатый нагревательный элемент, выполненный с возможностью вставки в него изделия, причем внутренний диаметр нагревательного элемента составляет от приблизительно 5 мм до приблизительно 10 мм; и

обмотку, проходящую вокруг нагревательного элемента, выполненную с возможностью нагрева нагревательного элемента.

Согласно четвертому аспекту настоящего изобретения, раскрывается аэрозоль-генерирующая система, включающая в себя:

изделие, содержащее аэрозолеобразующий материал;

трубчатый нагревательный элемент, выполненный с возможностью вставки в него изделия; и

обмотку, проходящую вокруг нагревательного элемента, выполненную с возможностью нагрева нагревательного элемента;

в которой толщина внешнего слоя изделия составляет от приблизительно 0,02 мм до приблизительно 0,06 мм, так что внешняя поверхность аэрозолеобразующего материала расположена на расстоянии от нагревательного элемента, равном по меньшей мере толщине внешнего слоя.

Дальнейшие отличительные признаки и преимущества настоящего изобретения станут более ясными после ознакомления с приведенным ниже подробным описанием предпочтительных вариантов его реализации, приводимых исключительно в качестве примера, со ссылками на прилагаемые чертежи.

Краткое описание чертежей

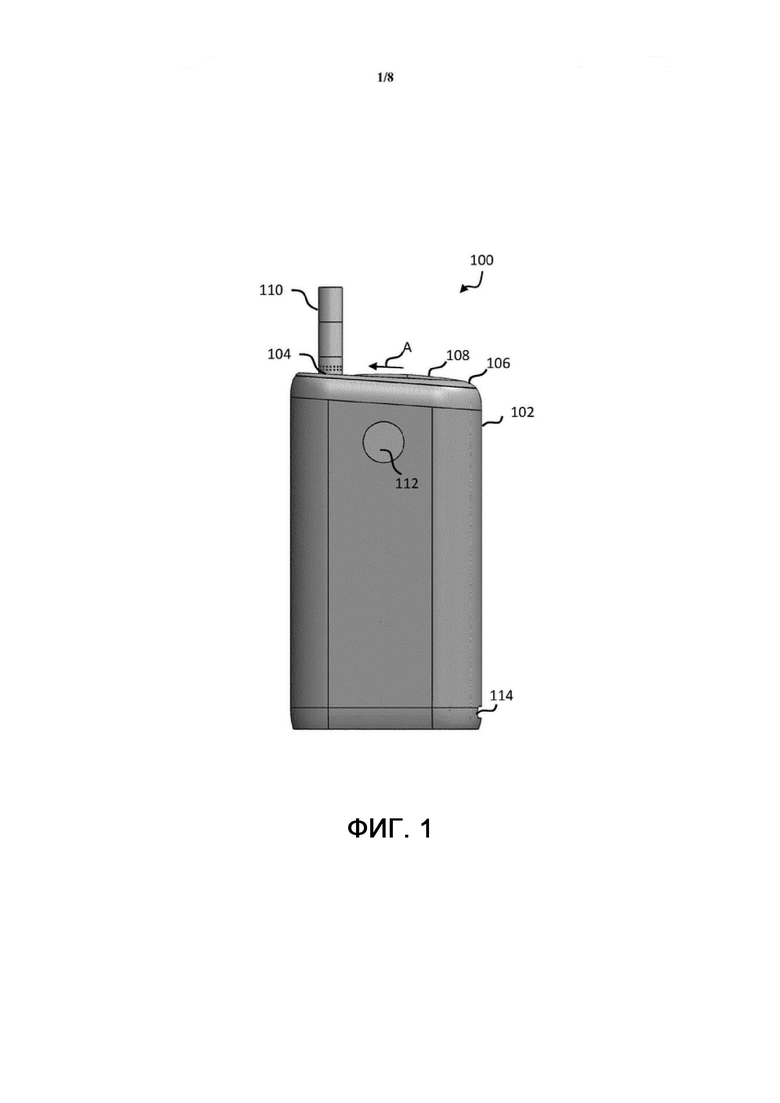

На фиг. 1 - вид спереди аэрозоль-генерирующего устройства в возможном варианте реализации;

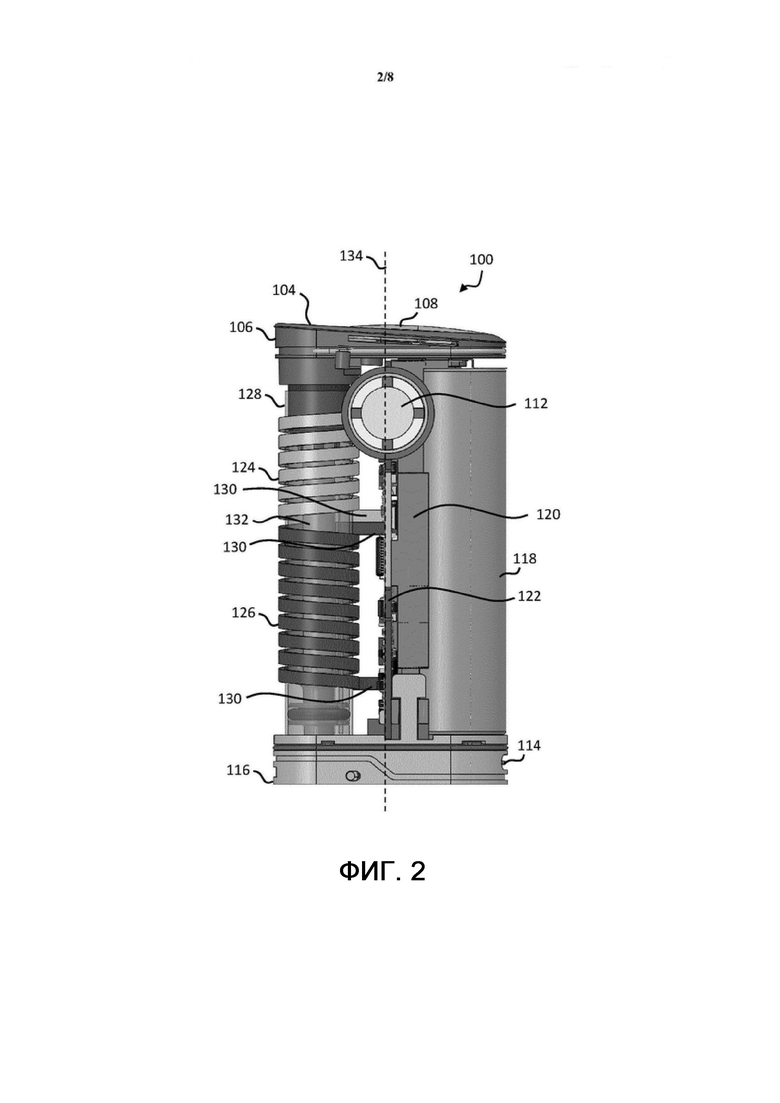

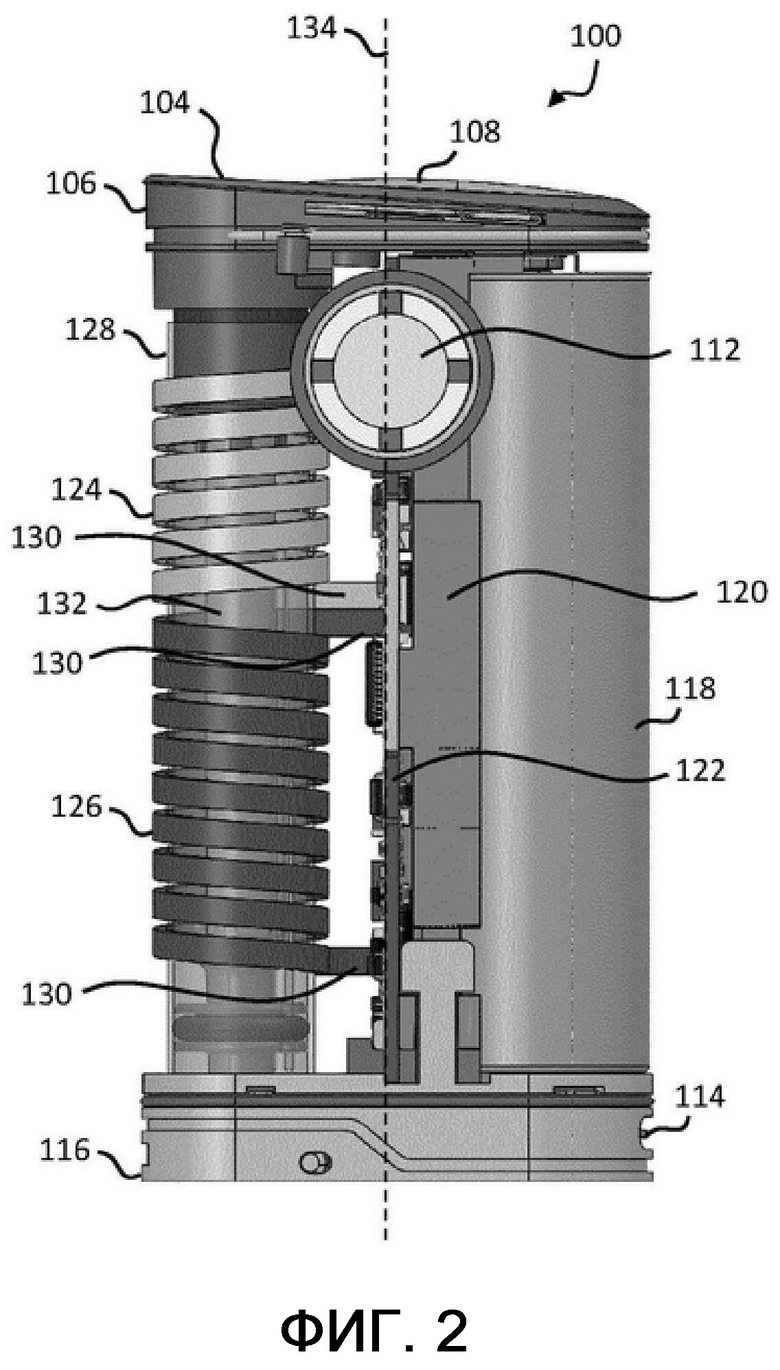

на фиг. 2 - вид спереди аэрозоль-генерирующего устройства, показанного на фиг. 1, с удаленной наружной оболочкой;

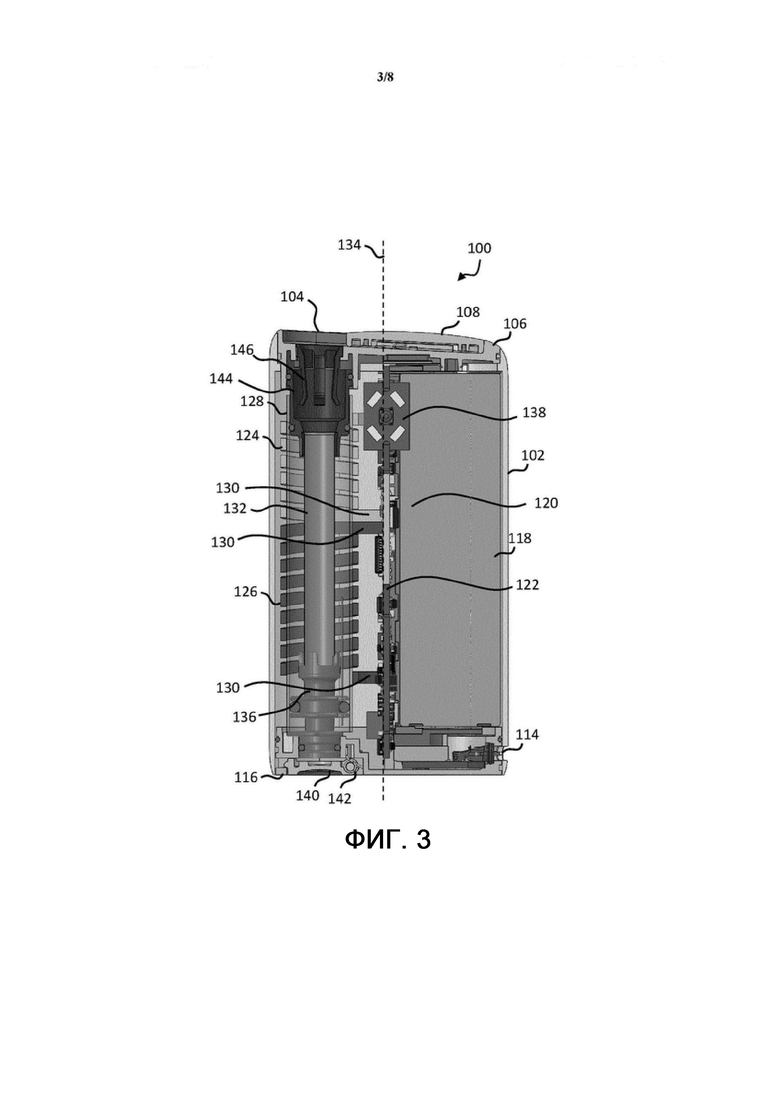

на фиг. 3 - вид в разрезе аэрозоль-генерирующего устройства, показанного на фиг. 1;

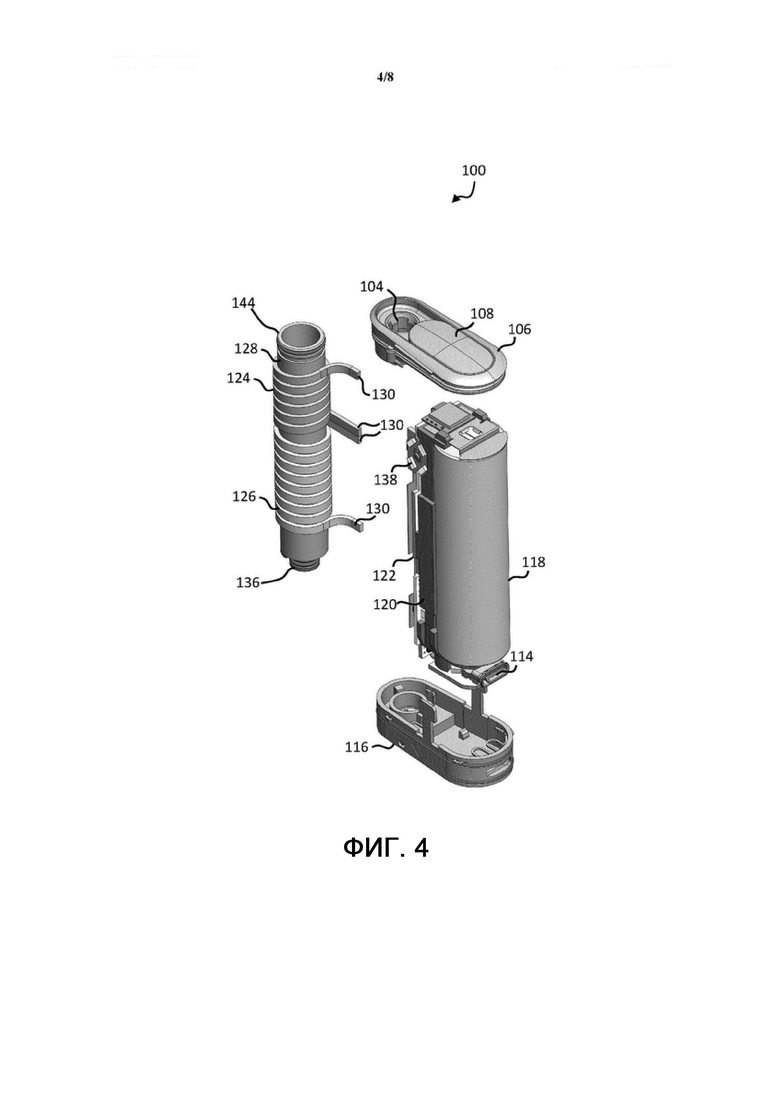

на фиг. 4 - изображение в разобранном виде аэрозоль-генерирующего устройства, показанного на фиг. 2;

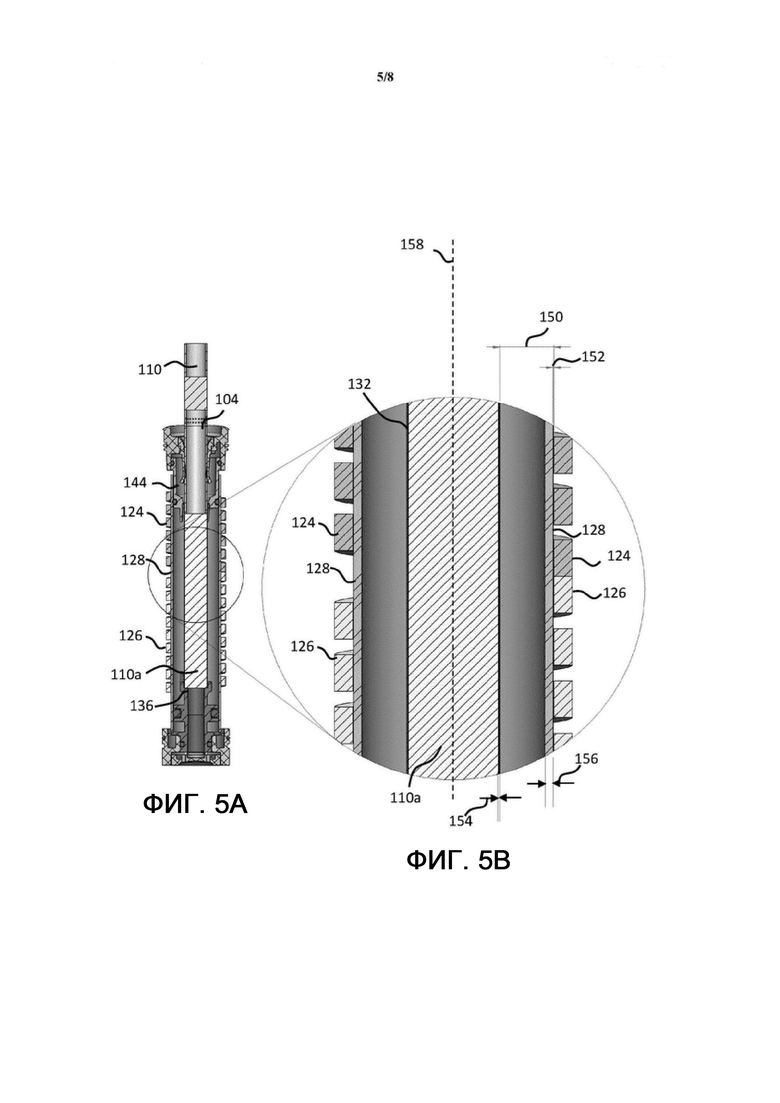

на фиг. 5A - вид в разрезе нагревательного блока аэрозоль-генерирующего устройства;

на фиг. 5B - изображение в увеличенном масштабе участка нагревательного блока, показанного на фиг. 5a;

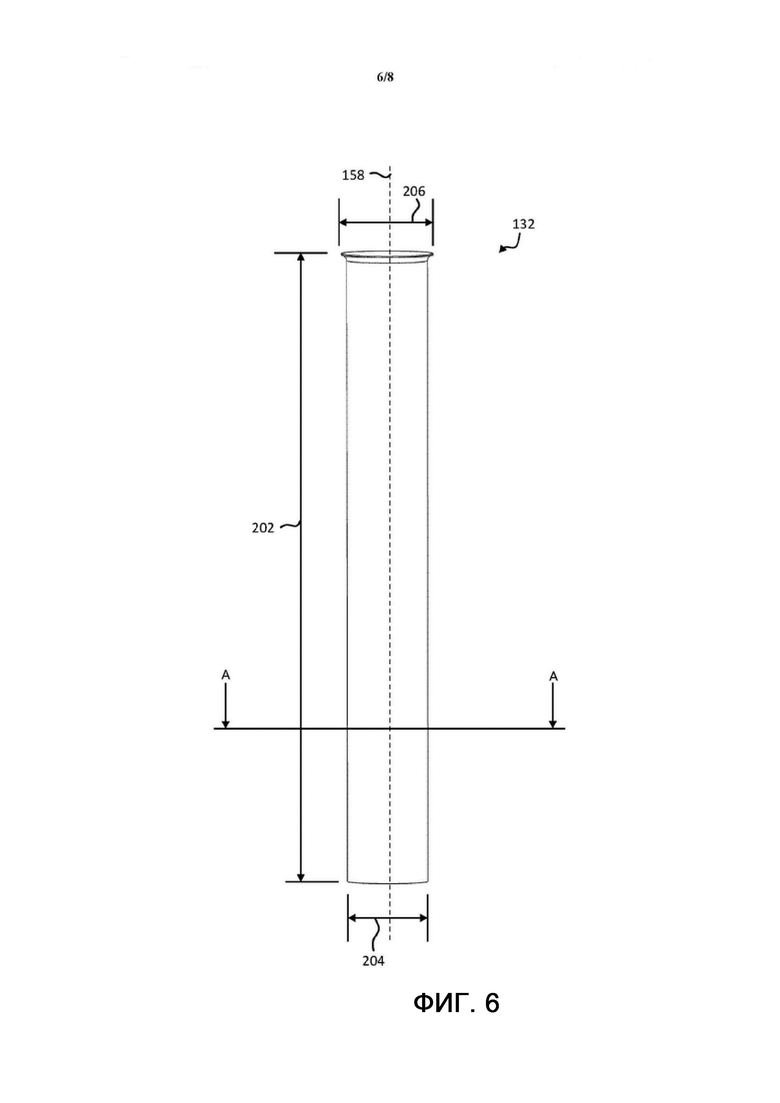

на фиг. 6 - вид спереди воспринимающего элемента в возможном варианте реализации для применения в аэрозоль-генерирующем устройстве;

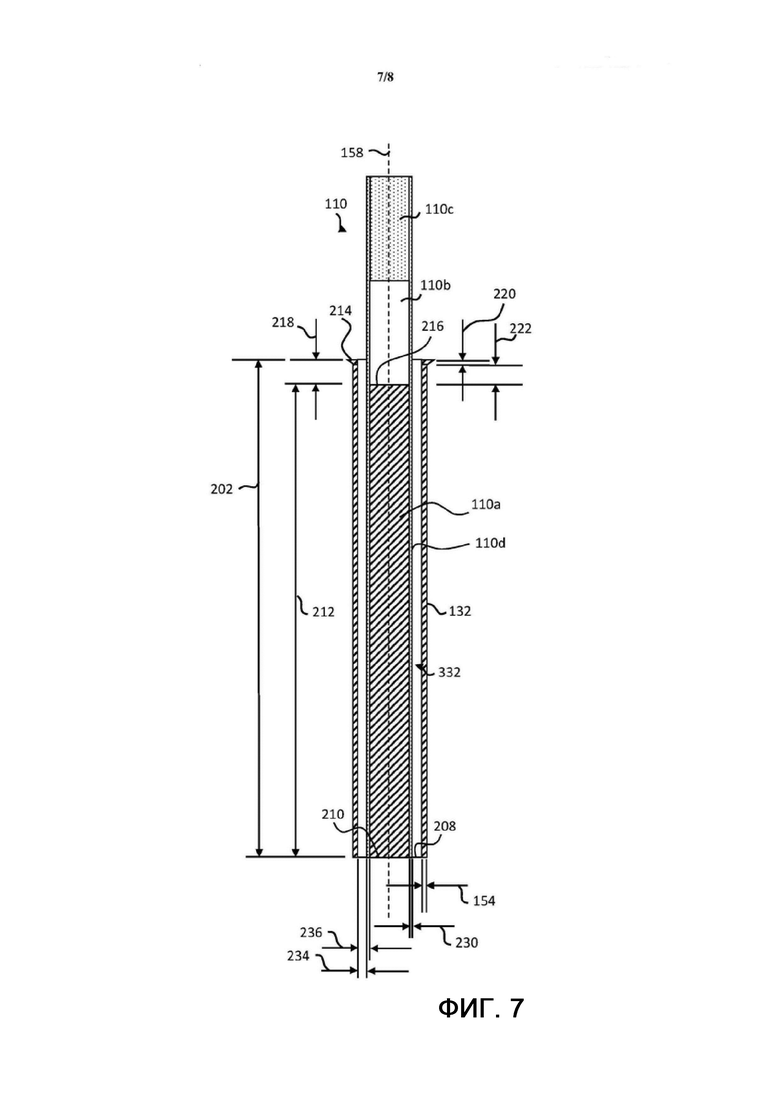

на фиг. 7 - схема поперечного сечения воспринимающего элемента и изделия в возможном варианте реализации; и

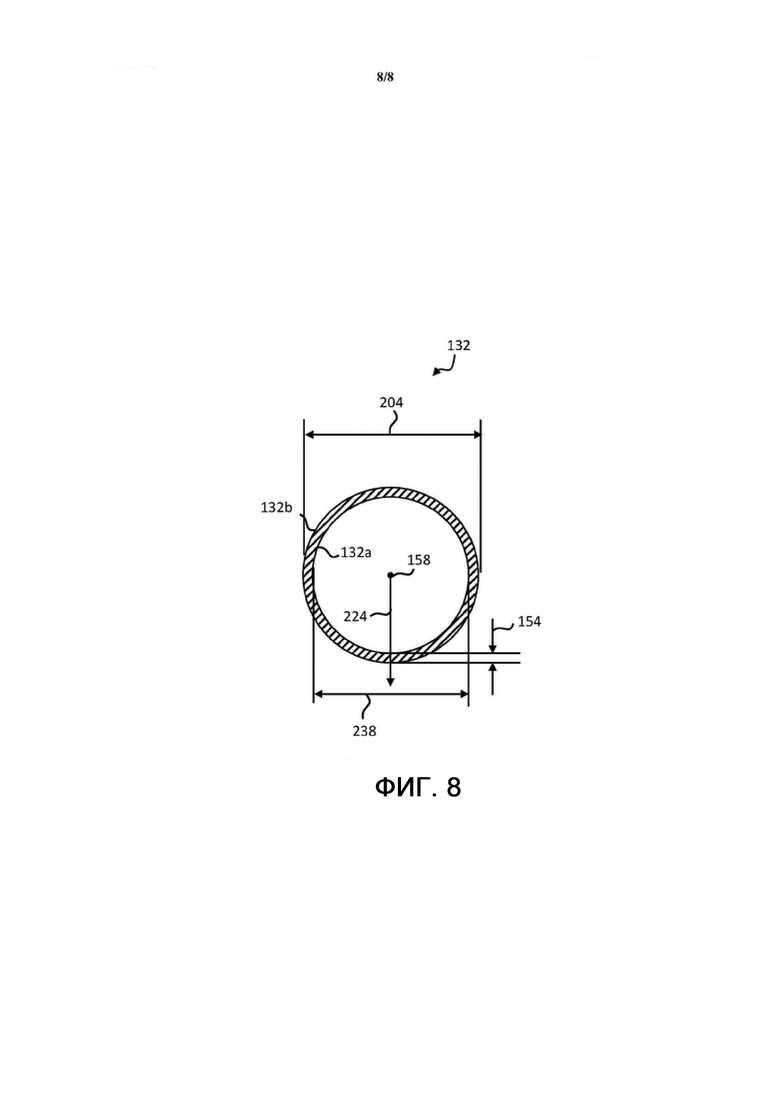

на фиг. 8 - схема поперечного сечения воспринимающего элемента в возможном варианте реализации.

Осуществление изобретения

Используемый в настоящем описании термин "аэрозолеобразующий материал" служит для обозначения материалов, обеспечивающих создание испаренных компонентов при нагревании, как правило, в форме аэрозоля. Аэрозолеобразующий материал включает в себя любой табакосодержащий материал и может, например, содержать один или несколько из перечисленных ниже компонентов, а именно: табак, производные табака, экспандированный табак, восстановленный табак или заменители табака. Кроме того, аэрозолеобразующий материал может включать в себя и другие, не табачные продукты, которые, в зависимости от типа продукта, могут содержать или не содержать никотин. Аэрозолеобразующий материал, например, может представлять собой вещество в форме твердого тела, жидкости, геля, пасты и т.п. Кроме того, аэрозолеобразующий материал может представлять собой, например, сочетание или смесь различных материалов. Аэрозолеобразующий материал называют также "курительным материалом".

Известно устройство, которое нагревает аэрозолеобразующий материал с целью испарения по меньшей мере одного компонента аэрозолеобразующего материала, как правило, для формирования аэрозоля, который может вдыхать пользователь, без сжигания аэрозолеобразующего материала. Такое устройство иногда называют "аэрозоль-генерирующим устройством", "устройством для генерирования аэрозоля", "устройством нагрева без сжигания", "устройством нагрева табачного продукта" или "табаконагревательным устройством" и т.п. Аналогично, в настоящее время на рынке имеются так называемые электронно-сигаретные устройства, в которых, как правило, осуществляется процесс испарения аэрозолеобразующего материала в форме жидкости, которая может содержать, а может и не содержать никотин. Аэрозолеобразующий материал может использоваться в форме или обеспечиваться как часть вставляемого в устройство стержня, картриджа, кассеты и т.п. Нагреватель для нагрева и испарения аэрозолеобразующего материала может быть предусмотрен в виде "неотъемлемой" части устройства.

Аэрозоль-генерирующее устройство может быть выполнено с возможностью вставки в него элемента, содержащего аэрозолеобразующий материал для нагрева. Термин "элемент" в контексте настоящего изобретения служит для обозначения устройства, элемента или какого-либо другого компонента, включающего в себя или содержащего аэрозолеобразующий материал, нагреваемый во время работы с целью испарения, а также, при необходимости, другие компоненты. Пользователь может вставлять данный элемент в аэрозоль-генерирующее устройство до нагрева с целью формирования аэрозоля, впоследствии вдыхаемого пользователем. Вышеупомянутый элемент может иметь, например, заданный или конкретный размер, обеспечивающий возможность вставки элемента в нагревательную камеру устройства, выполненную с возможностью вставки в нее указанного элемента.

Согласно первому аспекту настоящего изобретения, раскрывается трубчатый нагревательный элемент, предназначенный для вставки в него изделия, содержащего аэрозолеобразующий материал. Например, нагревательный элемент может быть полым, и, таким образом, в него можно вставлять изделие. Таким образом, нагревательный элемент окружает изделие и аэрозолеобразующий материал. В некоторых вариантах реализации нагревательный элемент является воспринимающим элементом. Как будет более подробно показано ниже, воспринимающий элемент представляет собой электропроводный объект, нагреваемый за счет электромагнитной индукции. Воспринимающий элемент нагревается при прохождении сквозь него изменяющегося магнитного поля, создаваемого по меньшей мере одной обмоткой, такой как индукционная обмотка. После нагревания воспринимающий элемент передает тепло аэрозолеобразующему материалу, который выделяет аэрозоль.

В возможном варианте реализации изделие имеет трубчатую или цилиндрическую форму, и его иногда называют "табачной палочкой"; например, аэрозолизируемый материал может содержать табак, спрессованный в определенную форму, который затем покрывается или оборачивается одним или несколькими слоями определенного материала, такого как бумага или фольга.

Согласно первому аспекту настоящего изобретения, внутренний диаметр нагревательного элемента составляет от приблизительно 5 мм до приблизительно 10 мм. Было обнаружено, что внутренний диаметр в указанном диапазоне значений обеспечивает эффективный нагрев аэрозолеобразующего материала, вставленного в нагревательный элемент. Сначала будет происходить нагрев аэрозолеобразующего материала, расположенного ближе к нагревательному элементу, а аэрозолеобразующий материал, расположенный в центре нагревательного элемента, будет нагреваться позже по мере прохождения тепла сквозь аэрозолеобразующий материал. Нагревательный элемент с такими размерами позволяет нагревать центр аэрозолеобразующего материала до достаточной температуры без перегрева аэрозолеобразующего материала, расположенного ближе к нагревательному элементу.

Предпочтительно, внутренний диаметр нагревательного элемента составляет от приблизительно 5 мм до приблизительно 8 мм. В возможном варианте реализации внутренний диаметр нагревательного элемента составляет от приблизительно 5 мм до приблизительно 6 мм. Например, внутренний диаметр может составлять от приблизительно 5,3 мм до приблизительно 5,8 мм, от приблизительно 5,4 мм до приблизительно 5,7 мм или от приблизительно 5,5 мм до приблизительно 5,6 мм, например, около 5,55 мм.

В другом возможном варианте реализации внутренний диаметр нагревательного элемента составляет от приблизительно 6 мм до приблизительно 7,5 мм. Например, внутренний диаметр может составлять от приблизительно 6,5 мм до приблизительно 7,5 мм, от приблизительно 6,6 мм до приблизительно 6,9 мм или от приблизительно 6,8 мм до приблизительно 6,9 мм, например, приблизительно 6,85 мм. В другом возможном варианте реализации внутренний диаметр может составлять от приблизительно 6,8 мм до приблизительно 7,3 мм или от приблизительно 7 мм до приблизительно 7,2 мм, например, приблизительно 7,1 мм.

В некоторых вариантах реализации одна или несколько обмоток выполнены таким образом, чтобы во время работы нагревать нагревательный элемент до температуры от приблизительно 240°C до приблизительно 300°C или от приблизительно 250°C до приблизительно 280°C.

Толщина стенки нагревательного элемента может составлять от приблизительно 0,025 мм до приблизительно 0,075 мм. Толщиной стенки нагревательного элемента считается среднее расстояние от внутренней поверхности до внешней поверхности нагревательного элемента. Толщина может измеряться в направлении, перпендикулярном продольной оси нагревательного элемента. Толщина стенки может составлять от приблизительно 0,04 мм до приблизительно 0,06 мм. Желательно, чтобы нагревательный элемент был достаточно тонким, чтобы обеспечивался его быстрый и эффективный нагрев (за счет меньшего количества нагреваемого материала). Однако, если нагревательный элемент будет слишком тонким, он будет хрупким и сложным в производстве. Было обнаружено, что толщина стенки нагревательного элемента в диапазоне от приблизительно 0,025 мм до приблизительно 0,075 мм обеспечивает хороший баланс выполнения обоих вышеуказанных требований. Предпочтительная толщина стенки нагревательного элемента составляет приблизительно 0,05 мм, что обеспечивает возможность создания одновременно прочного и быстро нагревающегося нагревательного элемента. Нагревательный элемент с указанной толщиной стенки и вышеуказанным диаметром является особенно эффективным при нагревании аэрозолеобразующего материала, расположенного внутри трубчатого нагревательного элемента.

В некоторых вариантах реализации размеры устройства выбираются таким образом, чтобы обеспечивалась возможность вставки изделия, наружный диаметр которого, по существу, равен внутреннему диаметру нагревательного элемента. В таком случае внешняя поверхность изделия, вставленного в нагревательный элемент, контактирует с внутренней поверхностью нагревательного элемента. Этим обеспечивается максимальная эффективность нагрева, поскольку между нагревательным элементом и изделием нет воздушного зазора. Изделие может также нагреваться за счет контакта с нагревательным элементом.

В конкретном варианте реализации наружный диаметр изделия составляет от приблизительно 5,3 мм до приблизительно 5,5 мм, например, приблизительно 5,4 мм. Такое изделие можно будет использовать с нагревательным элементом, внутренний диаметр которого составляет от приблизительно 5 мм до приблизительно 6 мм.

В другом возможном варианте реализации наружный диаметр изделия составляет от приблизительно 6,6 мм до приблизительно 6,8 мм, например, приблизительно 6,7 мм. Такое изделие можно будет использовать с нагревательным элементом, внутренний диаметр которого составляет от приблизительно 6 мм до приблизительно 7,5 мм.

В некоторых вариантах реализации изделие содержит аэрозолеобразующий материал, окруженный внешним слоем. Этот внешний слой может быть выполнен, например, из бумаги или фольги. Внешний слой может иметь определенную толщину. Например, толщина внешнего слоя может составлять от приблизительно 0,02 мм до приблизительно 0,06 мм.

В некоторых вариантах реализации толщина внешнего слоя изделия может составлять от приблизительно 0,02 мм до приблизительно 0,06 мм, так что внешняя поверхность аэрозолеобразующего материала, вставленного в нагревательный элемент, расположена на расстоянии от нагревательного элемента, равном по меньшей мере толщине внешнего слоя. Таким образом, в вариантах реализации, в которых наружный диаметр изделия, по существу, равен внутреннему диаметру нагревательного элемента, внешний слой может плотно прилегать к внутренней поверхности нагревательного элемента. В таком случае, аэрозолеобразующий материал отделен от нагревательного элемента только внешним слоем. Однако в других вариантах реализации наружный диаметр изделия может быть меньше внутреннего диаметра нагревательного элемента, так что аэрозолеобразующий материал отделен от нагревательного элемента внешним слоем и воздушным зазором. Такая конфигурация может обеспечивать менее эффективный нагрев аэрозолеобразующего материала, но пользователю при этом будет легче вставлять изделие в нагревательный элемент. Вышеупомянутый воздушный зазор может также частично изолировать внешний слой, так что не происходит его обугливание, которое может отрицательно влиять на аромат аэрозоля. Кроме того, воздушный зазор может снижать вероятность прилипания изделия к внутренней поверхности нагревательного элемента. Аэрозоль и водяной пар могут приводить к прилипанию изделия к нагревательному элементу, и риск этого явления может быть уменьшен за счет воздушного зазора. Воздушный зазор проходит вокруг изделия.

В некоторых вариантах реализации толщина воздушного зазора составляет от приблизительно 0 мм до приблизительно 1 мм или от приблизительно 0 мм до приблизительно 0,3 мм. Например, толщина воздушного зазора может составлять от приблизительно 0,05 мм до приблизительно 0,3 мм, от приблизительно 0,05 мм до приблизительно 0,3 мм, от приблизительно 0,05 мм до приблизительно 0,2 мм, от приблизительно 0,05 мм до приблизительно 0,15 мм или от приблизительно 0,05 мм до приблизительно 0,13 мм. Воздушный зазор такой величины обеспечивает хороший баланс между выполнением требований по облегчению вставки и устранению вероятности прилипания (за счет увеличения воздушного зазора) и требования по повышению эффективности нагрева (за счет уменьшения воздушного зазора).

Таким образом, когда изделие вставлено в нагревательный элемент, внешняя поверхность аэрозолеобразующего материала может быть расположена на расстоянии от приблизительно 0,02 мм до приблизительно 1 мм от внутренней поверхности нагревательного элемента. Внешней поверхностью аэрозолеобразующего материала является поверхность, находящаяся в контакте с внешним слоем изделия. Предпочтительно, когда изделие вставлено в нагревательный элемент, внешняя поверхность аэрозолеобразующего материала расположена на расстоянии от приблизительно 0,02 мм до приблизительно 0,3 мм от внутренней поверхности нагревательного элемента. Этим обеспечивается достаточно близкое расположение аэрозолеобразующего материала для эффективного нагрева, а также уменьшение воздушного зазора, который может препятствовать нагреву аэрозолеобразующего материала. В некоторых вариантах реализации внешняя поверхность аэрозолеобразующего материала расположена на расстоянии от приблизительно 0,1 мм до приблизительно 0,2 мм, или от приблизительно 0,12 мм до приблизительно 0,15 мм, или от приблизительно 0,12 мм до приблизительно 0,14 мм от внутренней поверхности нагревательного элемента. Такое расстояние является как достаточно малым для эффективного нагрева, так и достаточно большим, чтобы избежать обугливания. Кроме того, такое расстояние обеспечивает возможность более легкой вставки изделия.

В некоторых вариантах реализации нагревательный элемент имеет продольную ось и первую длину, измеренную вдоль продольной оси. Аэрозолеобразующий материал, вставленный в нагревательный элемент, имеет вторую длину, измеренную вдоль продольной оси. В некоторых вариантах реализации отношение первой длины ко второй длине составляет от приблизительно 1,03 до приблизительно 1,1. Было обнаружено, что в таких случаях нагрев аэрозолеобразующего материала может осуществляться наиболее эффективно, и можно лучше контролировать температуру генерируемого аэрозоля. Поскольку длина нагревательного элемента больше длины аэрозолеобразующего материала, во время протекания ко рту пользователя аэрозоль продолжает нагреваться нагревательным элементом. Кроме того, поскольку длина нагревательного элемента больше, аэрозолеобразующий материал, расположенный ближе к концу нагревательного элемента, нагревается равномерно. В случае, если аэрозолеобразующий материал нагревается не полностью, он может действовать как фильтр, уменьшающий объем и температуру аэрозоля, достигающего рта пользователя. Если нагревательный элемент слишком сильно выходит за границы аэрозолеобразующего материала, аэрозоль может перегреваться. Например, в возможном конкретном варианте реализации, изделие, содержащее аэрозолеобразующий материал, может содержать охлаждающий элемент, такой как термодеформируемую втулку, расположенную рядом с аэрозолеобразующим материалом. Если длина нагревательного элемента слишком велика, он может нагревать охлаждающий элемент, уменьшая его эффективность и регулируя температуру аэрозоля.

Соответственно, когда отношение первой длины ко второй длине составляет от приблизительно 1,03 до приблизительно 1,1, нагрев аэрозоля может производиться наиболее эффективно. Например, отношение первой длины ко второй длине может составлять от приблизительно 1,04 до приблизительно 1,07, или от приблизительно 1,05 до приблизительно 1,06. Указанные диапазона значений обеспечивают оптимальное выполнение вышеупомянутых требований.

В приведенном выше примере устройство/нагревательный элемент выполнен таким образом, что когда аэрозолеобразующий материал вставлен в нагревательный элемент, дальний конец изделия/аэрозолеобразующего материала располагается заподлицо с дальним концом нагревательного элемента. Таким образом, ближний конец нагревательного элемента выходит за ближний конец аэрозолеобразующего материала. Ближним концом считается конец, расположенный ближе ко рту пользователя при использовании устройства. Таким образом, когда пользователь делает затяжку, используя устройство, аэрозоль поступает к ближнему концу.

В возможном варианте реализации конец нагревательного элемента выступает за конец аэрозолеобразующего материала на менее приблизительно 5 мм, на менее приблизительно 4 мм, на менее приблизительно 3 мм или на менее приблизительно 2,5 мм. Конец нагревательного элемента может также выступать за конец нагревательного элемента на более приблизительно 1,5 мм или на более приблизительно 2 мм. Например, конец нагревательного элемента может выступать за конец аэрозолеобразующего материала на приблизительно 2,5 мм.

В конкретном варианте реализации первая длина составляет от приблизительно 40 мм до приблизительно 50 мм, от приблизительно 40 мм до приблизительно 45 мм или от приблизительно 44 мм до приблизительно 45 мм, например, приблизительно 44,5 мм.

В еще одном возможном варианте реализации вторая длина составляет от приблизительно 35 мм до приблизительно 49 мм или от приблизительно 36 мм до приблизительно 44 мм. В другом возможном варианте реализации вторая длина составляет от приблизительно 40 мм до приблизительно 44 мм, например, приблизительно 42 мм.

В предпочтительном варианте реализации первая длина составляет приблизительно 44,5 мм, а вторая длина - приблизительно 42 мм. Таким образом, отношение первой длины ко второй длине составляет приблизительно 1,06, и ближний конец нагревательного элемента выступает за ближний конец аэрозолеобразующего материала на приблизительно 2,5 мм.

Нагревательный элемент может иметь круглое поперечное сечение. Наружный диаметр нагревательного элемента может составлять от приблизительно 5 мм до приблизительно 8 мм. Например, наружный диаметр нагревательного элемента может составлять от приблизительно 5 мм до приблизительно 6 мм, например, приблизительно 5,6 мм.

В возможном конкретном варианте реализации ближний конец нагревательного элемента выполнен расширенным. То есть, внутренний и наружный диаметры торцовой части нагревательного элемента больше, чем у основной части нагревательного элемента. Расширенная часть нагревательного элемента расположена дальше от внешней поверхности изделия, чем основная часть. Расширенная часть изделия облегчает его вставку в нагревательный элемент. В одном из возможных вариантов реализации длина расширенной части в направлении по продольной оси составляет менее приблизительно 1 мм, предпочтительно, около 0,5 мм. Расширяющийся конец также может иметь круглое поперечное сечение с наружным диаметром от приблизительно 5 мм до приблизительно 7 мм. Например, наружный диаметр расширяющегося конца нагревательного элемента может составлять от приблизительно 6 мм до приблизительно 7 мм, например, приблизительно 6,5 мм.

В возможном варианте реализации общая длина изделия составляет от приблизительно 70 мм до приблизительно 90 мм, например, приблизительно 83 мм или приблизительно 75 мм. Изделие может содержать термодеформируемую втулку, расположенную рядом с аэрозолеобразующим материалом.

В некоторых вариантах реализации нагревательный элемент содержит углеродистую сталь. Углеродистая сталь - это ферромагнитный материал, который выделяет тепло за счет джоулева нагрева в результате воздействия индуцированного магнитного поля, а также дополнительное тепло за счет магнитного гистерезиса. Было обнаружено, что углеродистая сталь обеспечивает эффективный нагрев аэрозолеобразующего материала.

В возможном варианте реализации нагревательный элемент содержит малоуглеродистую сталь.

Нагревательный элемент также может быть по меньшей мере частично покрыт одним или несколькими другими материалами. То есть, содержащий углеродистую сталь электропроводный материал также может быть покрыт одним или несколькими другими материалами. Покрытие может наноситься любым подходящим способом, например, гальваническим методом, физическим осаждением из паровой фазы и т.д.

В возможном варианте реализации нагревательный элемент по меньшей мере частично покрыт никелем. Никель обладает хорошими антикоррозионными свойствами и, таким образом, предотвращает коррозию нагревательного элемента. Альтернативно, нагревательный элемент может быть меньшей мере частично покрыт кобальтом.

Кобальт также обладает хорошими антикоррозионными свойствами. Кроме того, никель и кобальт также являются ферромагнитными материалами и, следовательно, выделяют дополнительное тепло за счет магнитного гистерезиса.

Излучательная способность нагревательного элемента может составлять менее приблизительно 0,1. В возможном варианте реализации низкая излучательная способность может обеспечиваться за счет нанесения на нагревательный элемент покрытия, например, никелевого или кобальтового покрытия. Если нагревательный элемент имеет низкую излучательную способность, интенсивность потерь энергии вследствие излучения снижается. Если излучаемая энергия в конечном итоге теряется в окружающей среде, то такое излучение может снижать энергетическую эффективность системы. Таким образом, нагревательный элемент с излучательной способностью менее приблизительно 0,1 является более эффективным при нагреве аэрозолеобразующего материала.

Излучательная способность объекта может измеряться с помощью хорошо известных методов.

Предпочтительно, излучательная способность нагревательного элемента составляет от приблизительно 0,06 до приблизительно 0,09.

В конкретном варианте реализации нагревательный элемент может содержать углеродистую сталь, по меньшей мере частично покрытую никелем. Излучательная способность такого нагревательного элемента может составлять от приблизительно 0,06 до приблизительно 0,09.

Предпочтительно, никелевое/кобальтовое покрытие наносится на всю поверхность нагревательного элемента, т.е. на его внешнюю и внутреннюю поверхности. Нанесение покрытия на внешнюю поверхность нагревательного элемента может обеспечивать снижение излучательной способности нагревательного элемента, благодаря чему уменьшаются его тепловые потери за счет излучения.

Альтернативно, покрытие может наноситься только на внутреннюю поверхность нагревательного элемента, благодаря чему уменьшается требуемое количество никеля/кобальта.

В возможном варианте реализации нагревательный элемент содержит сплав, содержащий по меньшей мере 99 вес. % железа. Материал с высоким содержанием железа обладает сильными ферромагнитными свойствами, который выделяет тепло за счет джоулева нагрева в результате воздействия индуцированного магнитного поля, а также дополнительное тепло за счет магнитного гистерезиса. Таким образом, нагревательный элемент из материала с высоким содержанием железа обеспечивает более эффективный нагрев нагревательного элемента. Предпочтительно, такой сплав содержит по меньшей мере 99,l вес. % железа. Более конкретно, содержание железа может составлять от приблизительно 99,0 вес. % до приблизительно 99,7 вес. %, например, от приблизительно 99,15 вес. % до приблизительно 99,65 вес. %. В некоторых вариантах реализации в качестве такого сплава может использоваться углеродистая сталь.

Предпочтительно, содержание железа в таком сплаве составляет от приблизительно 99,18 вес. % до приблизительно 99,62 вес. %. Так, например, в некоторых вариантах реализации нагревательный элемент выполнен из углеродистой стали AISI 1010. Углеродистая сталь AISI 1010 является конкретной маркой углеродистой стали согласно классификации Американского института черной металлургии.

Как было указано выше, нагревательный элемент также может быть по меньшей мере частично покрыт никелем или кобальтом.

В возможном варианте реализации масса нагревательного элемента составляет от приблизительно 0,25 г до приблизительно l г. Например, нагревательный элемент может иметь массу более приблизительно 0,25 г. Альтернативно, нагревательный элемент может иметь массу менее приблизительно 1 г.

Было обнаружено, что нагревательный элемент с массой в указанном диапазоне обладает оптимальной эффективностью по нагреву аэрозолеобразующего материала. Например, низкая масса нагревательного элемента позволяет ему быстрее нагреваться, а также уменьшает количество энергии, накапливаемой в нагревательном элементе, что повышает эффективность теплопередачи от нагревательного элемента к аэрозолеобразующему материалу. Таким образом, нагревательный элемент с массой менее приблизительно 1 г более хорошо подходит для нагрева аэрозолеобразующего материала. Кроме того, низкая масса предпочтительна для уменьшения общей массы устройства и снижения затрат. Напротив, слишком легкий нагревательный элемент может быть легко поврежден, и его сложно изготовить. Значения массы в вышеуказанном диапазоне обеспечивают хорошее оптимальное выполнение вышеупомянутых требований.

Предпочтительно, масса нагревательного элемента составляет от приблизительно 0.25 г до приблизительно 0,75 г или от приблизительно 0,4 г до приблизительно 0,6 г. Еще более предпочтительно, если масса нагревательного элемента составляет приблизительно 0,5 г.

В возможном варианте реализации нагревательный элемент имеет первую массу, а аэрозолеобразующий материал имеет вторую массу, причем отношение первой массы ко второй массе составляет от приблизительно 1,5 до приблизительно 2,5. Например, это отношение может составлять от приблизительно 1,8 до приблизительно 2,2 или от приблизительно 1,9 до приблизительно 2. Было обнаружено, что когда это отношение находится в указанном диапазоне, нагревательный элемент может эффективно нагревать аэрозолеобразующий материал в течение короткого периода времени. Например, нагрев аэрозолеобразующего материала до температуры около 250°C может быть произведен приблизительно за 20 секунд.

Величина второй массы может составлять от приблизительно 0,25 г до приблизительно 0,35 г. Предпочтительная величина второй массы составляет от приблизительно 0,25 г до приблизительно 0,27 г, например, приблизительно 0,26 г.

В конкретном варианте реализации первая масса составляет от приблизительно 0,4 г до приблизительно 0,6 г, например, приблизительно 0,5 г, а вторая масса составляет от приблизительно 0,25 г до приблизительно 0,27 г, например, приблизительно 0,26 г. В примере, когда первая масса составляет 0,5 г, а вторая масса составляет 0,26 г, отношение первой массы ко второй массе равно приблизительно 1,9.

Плотность нагревательного элемента может составлять от 7 до 9 г/см3. Предпочтительная плотность составляет от приблизительно 7 до 8 г/см3, например, приблизительно 7,8 и 7,9 г/см3.

Нагревательный элемент может иметь цельную конструкцию. Цельная конструкция может означать, что нагревательный элемент проще в изготовлении и имеет меньшую вероятность разрушения.

Нагревательный элемент может быть сформирован путем скатывания листа материала (например, металла) в трубку с последующей герметизацией/заваркой нагревательного элемента по шву. В некоторых вариантах реализации края листа перекрываются друг с другом при герметизации. В некоторых вариантах реализации края листа при герметизации не перекрываются. В другом возможном варианте реализации начальное формирование нагревательного элемента осуществляется методом глубокой вытяжки. Этот метод дает возможность сформировать бесшовный нагревательный элемент. Однако вышеупомянутый первый способ обеспечивает возможность изготовления нагревательного элемента за более короткий период времени.

К другим возможным технологиям формирования бесшовных нагревательных элементов относится также уменьшение толщины стенки относительно толстой полой трубки для создания относительно тонкой полой трубки. Толщину стенки можно уменьшить путем деформирования относительно толстой полой трубки. В возможном варианте реализации деформирование стенки может быть произведено методом обжатия. В возможном варианте реализации деформирование стенки может осуществляться посредством гидравлического формования, при котором производится увеличение внутренней окружности полой трубки. Жидкость под высоким давлением может оказывать давление на внутреннюю поверхность трубки. В другом возможном варианте реализации деформирование стенки может производиться методом вытяжки с утонением. Например, стенки трубки нагревательного элемента при этом могут зажиматься между двумя поверхностями.

Предпочтительно, указанное устройство представляет собой табаконагревательное устройство, называемое также устройством нагрева без сжигания.

Как уже было вкратце упомянуто выше, в некоторых вариантах реализации обмотка(и) выполнена(ы) таким образом, чтобы во время работы обеспечивался нагрев по меньшей мере одного электропроводного нагревательного элемента (называемого также нагревательным компонентом), чтобы тепловая энергия от по меньшей мере одного электропроводного нагревательного элемента передавалась аэрозолеобразующему материалу для его нагрева.

В некоторых вариантах реализации обмотка(и) выполнена(ы) с возможностью создания во время работы изменяющегося магнитного поля, при прохождении которого сквозь по меньшей мере один нагревательный элемент происходит индукционный нагрев и/или магнитогистерезисный нагрев по меньшей мере одного нагревательного элемента. При такой конфигурации устройства указанный или каждый из указанных нагревательных элементов может называться "воспринимающим элементом". Обмотка, выполненная с возможностью создания во время работы изменяющегося магнитного поля, проникающего в по меньшей мере один электропроводный нагревательный элемент, вызывая индукционный нагрев по меньшей мере одного электропроводного нагревательного элемента, может называться "индукционной обмоткой".

Такое устройство может содержать нагревательный(ые) элемент(ы), например электропроводный(ые) нагревательный(ые) элемент(ы), причем нагревательный(ые) элемент(ы), предпочтительно, могут быть расположены или могут перемещаться относительно обмотки/обмоток таким образом, чтобы обеспечивалась возможность такого нагрева нагревательного(ых) элемента(ов). Нагревательный(ые) элемент(ы) могут быть расположены в фиксированном положении относительно обмотки(ок). Альтернативно, как устройство, так и изделие могут содержать по меньшей мере один соответствующий нагревательный элемент, например, по меньшей мере один электропроводный нагревательный элемент, и обмотка(и) могут обеспечивать нагрев нагревательных элементов как устройства, так и изделия, когда изделие находится в зоне нагрева.

В некоторых вариантах реализации обмотка(и) имеет/имеют спиралевидную форму. В некоторых вариантах реализации обмотка(и) проходит/проходят вокруг по меньшей мере части зоны нагрева устройства, выполненной с возможностью вставки в нее аэрозолеобразующего материала. В некоторых вариантах реализации обмотка(и) представляет(ют) собой спиральную обмотку(и), окружающую(ие) по меньшей мере часть зоны нагрева. Зона нагрева может представлять собой гнездо, выполненное с возможностью вставки в него аэрозолеобразующего материала.

В некоторых вариантах реализации устройство содержит электропроводный нагревательный элемент, по меньшей мере частично окружающий зону нагрева, и обмотка(и) представляет(ют) собой спиральную обмотку(и), окружающую(ие) по меньшей мере часть электропроводного нагревательного элемента. В некоторых вариантах реализации электропроводный нагревательный элемент имеет трубчатую форму. В некоторых вариантах реализации обмотка является индукционной обмоткой.

На фиг. 1 представлен возможный вариант реализации аэрозоль-генерирующего устройства 100, служащего для генерирования аэрозоля из аэрозолеобразующей среды/материала. В принципе, устройство 100 может использоваться для нагревания заменяемого элемента, содержащего аэрозолеобразующую среду, с целью генерирования аэрозоля или какой-либо другой вдыхаемой среды, вдыхаемой пользователем устройства 100.

Устройство 100 содержит корпус 102 (в форме наружной оболочки), окружающей и вмещающей в себя различные компоненты устройства 100. Устройство 100 содержит расположенное на одном из своих торцов отверстие 104, через которое в него может вставляться изделие 110 для нагревания с помощью нагревательного блока. Во время работы изделие 110 может быть полностью или частично вставленным в нагревательный блок, в котором он может нагреваться одним или несколькими компонентами блока нагревателя.

Устройство 100 в рассматриваемом варианте реализации содержит первый торцовый элемент 106, содержащий крышку 108, выполненную с возможностью перемещения относительно первого торцового элемента 106 для закрывания отверстия 104, когда изделие 110 не вставлено. На фиг. 1 крышка 108 изображена в открытом положении, однако, крышка 108 может перемещаться в закрытое положение. Например, пользователь может сдвигать крышку 108 в направлении по стрелке "A".

Устройство 100 может включать в себя также активируемый пользователем управляющий элемент 112, например, кнопку или переключатель, при нажатии на который устройство 100 включается. Например, пользователь может включать устройство 100 с помощью переключателя 112.

Устройство 100 может также содержать электрический компонент, такой как разъем/вход 114, в который может вставляться кабель для зарядки аккумулятора устройства 100. Например, разъем 114 может представлять собой зарядный разъем, такой как зарядный разъем USB.

На фиг. 2 представлено устройство 100, показанное на фиг. 1, с удаленной наружной оболочкой 102 и без изделия 110. Устройство 100 имеет продольную ось 134.

Как показано на фиг. 2, на одном торце устройства 100 расположен первый торцовый элемент 106, а на другом торце устройства 100 расположен второй торцовый элемент 116. Первый и второй торцовые элементы 106, 116 вместе по меньшей мере частично образуют торцовые поверхности устройства 100. Например, нижняя поверхность второго торцового элемента 116 по меньшей мере частично образует нижнюю поверхность устройства 100. Кромки наружной оболочки 102 также могут образовывать части торцовых поверхностей. В рассматриваемом примере крышка 108 также образовывает часть верхней поверхности устройства 100.

Ближний к отверстию 104 торец устройства называют также ближним краем (или мундштучным краем) устройства 100, поскольку во время работы он ближе остальных элементов расположен ко рту пользователя. Во время работы пользователь вставляет изделие 110 в отверстие 104, активирует пользовательский управляющий элемент 112 для включения нагревания аэрозолеобразующего материала и производит затяжку аэрозолем, генерируемым в устройстве. В результате этого аэрозоль протекает через устройство 100 по пути прохождения аэрозоля к ближнему краю устройства 100.

Другой край устройства, расположенный дальше от отверстия 104, называют также дальним краем устройства 100, поскольку во время работы этот край находится дальше всех остальных элементов от рта пользователя. Пользователь втягивает аэрозоль, генерируемый в устройстве, и поток аэрозоля протекает в направлении от дальнего края устройства 100.

Кроме того, устройство 100 содержит источник питания 118. В качестве источника питания 118 может использоваться, например, батарейка, которая может представлять собой неперезаряжаемую батарейку или перезаряжаемый аккумулятор. Примерами подходящих аккумуляторов являются, например, литиевый аккумулятор (такой как ионно-литиевый аккумулятор), никелевый аккумулятор (такой как никель-кадмиевый аккумулятор) и щелочной аккумулятор. Аккумулятор электрически соединен с нагревательным блоком для подачи электроэнергии, когда это необходимо, и под управлением контроллера (не показан) для нагрева аэрозолеобразующего материала. В рассматриваемом примере аккумулятор прикреплен к центральной опоре 120, которая удерживает аккумулятор 118 на месте.

Устройство дополнительно содержит по меньшей мере один электронный модуль 122. Электронный модуль 122 может содержать, например, печатную плату (ПП). ПП 122 может поддерживать по меньшей мере один контроллер, такой как процессор, и запоминающее устройство. ПП 122 может также содержать один или несколько печатных проводников, служащих для электрического соединения различных электронных компонентов устройства 100. Например, выводы аккумулятора могут быть электрически соединены с ПП 122 для подачи питания на устройство 100. Разъем 114 также может быть электрически соединен с аккумулятором через печатные проводники.

В рассматриваемом варианте реализации устройства 100 нагревательный блок представляет собой индукционный нагревательный блок и содержит различные компоненты для нагрева аэрозолеобразующего материала изделия 110 посредством индукционного нагрева. Индукционный нагрев является процессом нагревания электропроводного объекта (такого как воспринимающий элемент) посредством электромагнитной индукции. Узел индукционного нагрева может содержать индуктивный элемент, например, одну или несколько индукционных обмоток, и устройство для обеспечения прохождения изменяющегося электрического тока, такого как переменный ток, через индуктивный элемент. Проходящий через индуктивный элемент изменяющийся электрический ток создает в нем изменяющееся магнитное поле. Изменяющееся магнитное поле проникает в воспринимающий элемент, соответствующим образом расположенный относительно индуктивного элемента, генерируя вихревые токи внутри воспринимающего элемента. Воспринимающий элемент обладает электрическим сопротивлением вихревым токам, и, таким образом, поток вихревых токов, преодолевающих вышеупомянутое электрическое сопротивление, заставляет воспринимающий элемент нагреваться за счет джоулева нагрева. В случаях, когда воспринимающий элемент содержит ферромагнитный материал, такой как железо, никель или кобальт, тепло также может генерироваться за счет потерь от магнитного гистерезиса в воспринимающем элементе, т.е. за счет изменения ориентации магнитных диполей в магнитном материале в результате их выравнивания с изменяющимся магнитным полем. При индукционном нагреве, по сравнению, например, с нагревом за счет теплопроводности, тепло генерируется внутри воспринимающего элемента, в результате чего обеспечивается быстрый нагрев. Кроме того, в этом случае не требуется какого-либо физического контакт между индукционным нагревателем и воспринимающим элементом, что расширяет возможности при разработке конструкции и применении.

Узел индукционного нагрева устройства 100 в рассматриваемом варианте реализации содержит воспринимающее устройство 132 (далее называемое "воспринимающим элементом"), первую индукционную обмотку 124 и вторую индукционную обмотку 126. Первая и вторая индукционные обмотки 124, 126 выполнены из электропроводного материала. В рассматриваемом примере первая и вторая индукционные обмотки 124, 126 выполнены из высокочастотного многожильного обмоточного провода (литцендрата)/кабеля, намотанного в форме спирали для создания спиральных индукционных обмоток 124, 126. Литцендрат содержит множество отдельно изолированных проводов, скрученных вместе и образующих единый провод. Литцендраты служат для уменьшения потерь на скин-эффект в проводнике. В рассматриваемом варианте реализации устройства 100 первая и вторая индукционные обмотки 124, 126 выполнены из медного литцендрата с поперечным сечением прямоугольной формы. В других вариантах реализации литцендрат может иметь другие формы поперечного сечения, например, круглую форму.

Первая индукционная обмотка 124 выполнена с возможностью создания первого изменяющегося магнитного поля для нагрева первой секции воспринимающего элемента 132, а вторая индукционная обмотка 126 выполнена с возможностью создания второго изменяющегося магнитного поля для нагрева второй секции воспринимающего элемента 132. В рассматриваемом примере первая индукционная обмотка 124 расположена рядом со второй индукционной обмоткой 126 в направлении во продольной оси 134 устройства 100 (т.е. первая и вторая индукционные обмотки 124, 126 не перекрываются). Воспринимающее устройство 132 может содержать один воспринимающий элемент или два или более воспринимающего элемента. Концы 130 первой и второй индукционных обмоток 124, 126 могут быть соединены с ПП 122.

Следует иметь в виду, что в некоторых вариантах реализации первая и вторая индукционные обмотки 124, 126 могут отличаться друг от друга по меньшей мере по одной из своих характеристик. Например, первая индукционная обмотка 124 может иметь по меньшей мере одну характеристику, отличающуюся от второй индукционной обмотки 126. Более конкретно, в одном из возможных вариантов реализации первая индукционная обмотка 124 может иметь значение индуктивности, отличающееся от индуктивности второй индукционной обмотки 126. Как показано на фиг. 2, первая и вторая индукционные обмотки 124, 126 имеют разную длину, так что первая индукционная обмотка 124 обмотана вокруг меньшей части воспринимающего элемента 132, чем вторая индукционная обмотка 126. Таким образом, первая индукционная обмотка 124 может содержать количество витков, отличающееся от количества витков второй индукционной обмотки 126 (при условии, что расстояние между отдельными витками является практически одинаковым). В еще одном примере, первая индукционная обмотка 124 может быть выполнена из материала, отличающегося от материала второй индукционной обмотки 126. В некоторых вариантах реализации первая и вторая индукционные обмотки 124, 126 могут быть практически одинаковыми.

В рассматриваемом примере первая индукционная обмотка 124 и вторая индукционная обмотка 126 намотаны в противоположных направлениях. Это полезно в случае, когда индукционные обмотки активируются в разные моменты времени. Например, сначала может работать первая индукционная обмотка 124 для нагрева первой части изделия 110, а позднее может включаться вторая индукционная обмотка 126 для нагрева второй части изделия 110. Намотка витков в противоположных направлениях помогает уменьшить ток, индуцируемый в неработающей обмотке, при использовании со схемой управления определенного типа. Как показано на фиг. 2, первая индукционная обмотка 124 представляет собой спираль с правой намоткой, а вторая индукционная обмотка 126 представляет собой спираль с левой намоткой. Однако в других вариантах реализации индукционные обмотки 124,126 могут быть намотанными в одном направлении, или первая индукционная обмотка 124 может быть спиралью с левой намоткой, а вторая индукционная обмотка 126 - спиралью с правой намоткой.

Воспринимающий элемент 132 в данном варианте реализации является полым элементом, и, таким образом, представляет собой приемник для вставки аэрозолеобразующего материала. Например, в воспринимающий элемент 132 может вставляться изделие 110. В рассматриваемом варианте реализации воспринимающий элемент 120 имеет трубчатую форму с круглым поперечным сечением.

Показанное на фиг. 2 устройство 100 дополнительно содержит изоляционный элемент 128, который может иметь, в целом, трубчатую форму и по меньшей мере частично окружать воспринимающий элемент 132. Изоляционный элемент 128 может быть выполнен из любого изоляционного материала, например, из пластика. В данном конкретном варианте реализации изоляционный элемент выполнен из полиэфирэфиркетона (ПЭЭК). Изоляционный элемент 128 может помогать изолировать различные компоненты устройства 100 от тепла, генерируемого в воспринимающем элементе 132.

Изоляционный элемент 128 может также полностью или частично поддерживать первую и вторую индукционные обмотки 124, 126. Например, как показано на фиг. 2, первая и вторая индукционные обмотки 124, 126 расположены вокруг изоляционного элемента 128 и контактируют с радиально-внешней поверхностью изоляционного элемента 128. В некоторых вариантах реализации изоляционный элемент 128 не упирается в первую и вторую индукционные обмотки 124, 126. Например, может быть небольшой зазор между внешней поверхностью изоляционного элемента 128 и внутренней поверхностью первой и второй индукционных обмоток 124, 126.

В конкретном варианте реализации воспринимающий элемент 132, изоляционный элемент 128, и первая и вторая индукционные обмотки 124, 126 расположены коаксиально относительно центральной продольной оси воспринимающего элемента 132.

На фиг. 3 приведен вид сбоку в частичном разрезе устройства 100. В данном примере присутствует наружная оболочка 102. Здесь более четко видна прямоугольная форма поперечного сечения первой и второй индукционных обмоток 124, 126.

Устройство 100 дополнительно содержит основание 136, соединенное с одним концом воспринимающего элемента 132 и служащее для фиксации воспринимающего элемента 132 на месте. Основание 136 соединяется со вторым торцовым элементом 116.

Устройство может также дополнительно содержать вторую печатную плату 138, связанную с управляющим элементом 112.

Устройство 100 дополнительно содержит вторую крышку/колпачок 140 и пружину 142, расположенные рядом с дальним краем устройства 100. Пружина 142 обеспечивает открывание второй крышки 140 для обеспечения доступа к воспринимающему элементу 132. Пользователь может открывать вторую крышку 140, чтобы очистить воспринимающий элемент 132 и/или основание 136.

Устройство 100 дополнительно содержит расширительную камеру 144, которая отходит от ближнего края воспринимающего элемента 132 к отверстию 104 устройства. По меньшей мере частично внутри расширительной камеры 144 расположен удерживающий зажим 146, упирающийся в изделие 110 и удерживающий его, когда изделие 110 вставлено в устройство 100. Расширительная камера 144 соединена с торцовым элементом 106.

На фиг. 4 приведено изображение устройства 100, показанного на фиг. 1, в разобранном виде, без наружной оболочки 102.

На фиг. 5A приведено поперечное сечение участка устройства 100, показанного на фиг. 1. На фиг. 5B изображена область, показанная на фиг. 5A, в увеличенном масштабе. На фиг. 5A и 5B показано изделие 110, вставленный в воспринимающий элемент 132. В рассматриваемом варианте реализации размер изделия 110 выбран таким образом, чтобы внешняя поверхность изделия 110 плотно прилегала к внутренней поверхности воспринимающего элемента 132. Этим обеспечивается наиболее эффективный нагрев. Однако в других вариантах реализации может быть воздушный зазор между внешней поверхностью изделия и внутренней поверхностью воспринимающего элемента 132. Изделие 110 в рассматриваемом варианте реализации представляет собой аэрозолеобразующий материал 110a. Этот аэрозолеобразующий материал 110a вставляется внутрь воспринимающего элемента 132. Изделие 110 может также содержать и другие компоненты, такие как фильтр и/или охлаждающую конструкцию. В некоторых вариантах реализации изделие 110 содержит внешний слой материала, такого как бумага и/или фольга.

Как видно из фиг. 5B, внешняя поверхность воспринимающего элемента 132 отделена от внутренней поверхности индукционных обмоток 124, 126 расстоянием 150, замеренным в направлении, перпендикулярном продольной оси 158 воспринимающего элемента 132. В конкретном варианте реализации расстояние 150 может составлять приблизительно от 3 мм до 4 мм, приблизительно от 3 мм до 3.5 мм, или около 3,25 мм.

На фиг. 5B показано также, что внешняя поверхность изоляционного элемента 128 отделена от внутренней поверхности индукционных обмоток 124, 126 расстоянием 152, замеренным в направлении, перпендикулярном продольной оси 158 воспринимающего элемента 132. В конкретном варианте реализации расстояние 152 составляет около 0,05 мм. В другом возможном варианте реализации расстояние 152 практически равно 0 мм, так что индукционные обмотки 124, 126 касаются изоляционного элемента 128 и плотно прилегают к нему.

В возможном варианте реализации толщина стенки 154 воспринимающего элемента 132 составляет от приблизительно 0,025 мм до приблизительно 0,075 мм, например, приблизительно 0,05 мм.

В возможном варианте реализации длина воспринимающего элемента 132 составляет от приблизительно 40 мм до приблизительно 60 мм или приблизительно от 40 до приблизительно 45 мм, например, приблизительно 44,5 мм.

В возможном варианте реализации толщина стенки 156 изоляционного элемента 128 составляет от приблизительно 0,25 мм до приблизительно 2 мм или от приблизительно 0,25 мм до приблизительно 1 мм, например, приблизительно 0,5 мм.

На фиг. 6 показан воспринимающий элемент 132, который в рассматриваемом варианте реализации выполнен из единого куска материала и, следовательно, имеет цельную конструкцию. Как было указано выше, воспринимающий элемент 132 является полым, имеет трубчатую форму, и в него можно вставлять изделие, содержащее аэрозолеобразующий материал. В рассматриваемом варианте реализации воспринимающий элемент 132 имеет, по существу, цилиндрическую форму с, по существу, круглым поперечным сечением, но в других вариантах реализации воспринимающий элемент 132 может иметь, например, овальную, эллиптическую, многоугольную, четырехугольную, прямоугольную, квадратную, треугольную, звездообразную форму поперечного сечения, или поперечное сечение неправильной формы.

Для облегчения вставки аэрозолеобразующего материала в воспринимающий элемент, воспринимающий элемент 132 может иметь расширяющийся конец. Этот расширяющийся конец выполнен с расширением к торцу воспринимающего элемента 132, в который производится вставка аэрозолеобразующего материала. В рассматриваемом варианте реализации расширяющийся конец расположен на ближнем/мундштучном конце воспринимающего элемента 132. В другом возможном варианте реализации расширяющийся конец может отсутствовать, так что воспринимающий элемент 132 имеет, по существу, одинаковый размер поперечного сечения по всей своей длине.

На фиг. 7 приведена схема поперечного сечения воспринимающего элемента 132 и изделия 110 в возможном варианте реализации. Изделие 110 вставлено в воспринимающий элемент 132.

Как показано на фиг. 7, воспринимающий элемент 132 имеет длину 202, замеренную в направлении, перпендикулярном продольной оси 158 воспринимающего элемента. Как показано на фиг. 6, воспринимающий элемент 132 имеет наружный диаметр 204, измеряемый в направлении, перпендикулярном оси 158, между внешними кромками воспринимающего элемента 132. Наружный диаметр 204 может составлять от приблизительно 5 мм до приблизительно 7 мм. Внутренний диаметр воспринимающего элемента 132 может составлять от приблизительно 5 мм до приблизительно 7 мм. Внутренний диаметр измеряется в направлении, перпендикулярном оси 158, между внутренними поверхностями воспринимающего элемента 132.

В примерах, приведенных на фиг. 5-8, внутренний диаметр воспринимающего элемента 132 составляет от приблизительно 5,4 мм до приблизительно 5,6 мм, например, приблизительно 5,5 мм. Наружный диаметр 204 составляет от приблизительно 5,5 мм до приблизительно 5,7 мм, например, приблизительно 5,6 мм. Толщина стенки 154 может составлять, например, около 0,05 мм.

Расширенная часть воспринимающего элемента может иметь наружный диаметр 206 от приблизительно 6 мм до приблизительно 7 мм, например, приблизительно 6,5 мм.

Как уже было вкратце упомянуто выше, изделие 110 содержит аэрозолеобразующий материал 110a, полностью окруженный воспринимающим элементом 132.

В некоторых вариантах реализации изделие 110 дополнительно содержит охлаждающий элемент/компонент 110b, например, термодеформируемую втулку. В возможном варианте реализации охлаждающий элемент 110b расположен рядом со стержнем аэрозолизируемого материала 110a между стержнем аэрозолизируемого материала 110a и фильтроэлементом 110c, так что охлаждающий элемент 110b плотно прилегает к аэрозолизируемому материалу 110a и фильтроэлементу 110c. В других вариантах реализации может быть разделение между стержнем аэрозолизируемого материала 110a и охлаждаемым элементом 110b, а также между охлаждаемым элементом 110b и фильтроэлементом 110c.

При прохождении сквозь охлаждающий элемент 110b аэрозоль охлаждается. В конкретном варианте реализации охлаждающий элемент 110b выполнен из бумаги и охлаждает аэрозоль приблизительно на 40°C. В возможном варианте реализации длина охлаждающего элемента 110b составляет по меньшей мере 15 мм. Например, длина охлаждающего элемента 110b может составлять от 20 мм до 30 мм, например, приблизительно 25 мм.

Изделие 110 может также содержать фильтроэлемент 110c. Фильтроэлемент 110c может быть выполнен из любого фильтрующего материала, способного удалять один или несколько летучих компонентов из испаренных составляющих нагретого аэрозолеобразующего материала; изделие 110 может также содержать большее или меньшее количество компонентов.

В рассматриваемом примере изделие 110 окружено внешним слоем 110d. Этот внешний слой 110b может быть выполнен, например, из бумаги или фольги. Внешний слой 110d может закрывать изделие 110 либо по всей длине, либо закрывать только часть длины изделия 110. Предпочтительно, аэрозолеобразующий материал 110a окружен внешним слоем 110d.

Толщина 230 внешнего слоя 110d может составлять от приблизительно 0,02 мм до приблизительно 0,06 мм. В других вариантах реализации толщина 230 может составлять от приблизительно 0,01 мм до приблизительно 0,1 мм.

В примере, показанном на фиг. 7, имеется воздушный зазор 332, окружающий изделие 110. Таким образом, когда изделие расположено в центре воспринимающего элемента 132, внешняя поверхность изделия отделена расстоянием 234 от внутренней поверхности воспринимающего элемента 132.

Соответственно, как показано на фиг. 7, внешняя поверхность аэрозолеобразующего материала отделена от внутренней поверхности воспринимающего элемента толщиной 230 внешнего слоя 110d и шириной 234 воздушного зазора 332. Предпочтительно, внешняя поверхность аэрозолеобразующего материала 110a расположена от внутренней поверхности воспринимающего элемента 132 на расстоянии 236 от приблизительно 0,02 мм до приблизительно 0,25. Таким образом, ширина 234 воздушного зазора 332 может составлять, например, от приблизительно 0 мм до приблизительно 0,18 мм. В рассматриваемом примере внешняя поверхность аэрозолеобразующего материала 110a расположена от внутренней поверхности воспринимающего элемента 132 на расстоянии 236, равном приблизительно 0,15 мм.

В некоторых вариантах реализации воздушный зазор отсутствует, так что внешняя поверхность изделия 110 плотно прилегает к внутренней поверхности воспринимающего элемента 132. Таким образом, внешняя поверхность аэрозолеобразующего материала 110a расположена от внутренней поверхности воспринимающего элемента 132 на расстоянии, равном толщине 230 внешнего слоя 110d. В таком случае наружный диаметр изделия 110, по существу, равен внутреннему диаметру воспринимающего элемента 132.

Как показано на фиг. 7, изделие 110 вставляется в воспринимающий элемент 132, предпочтительно, таким образом, чтобы дальний конец 208 воспринимающего элемента 132 был расположен заподлицо с дальним концом 210 аэрозолеобразующего материала 110a. Аэрозолеобразующий материал 110a имеет длину 212, которая может быть меньше длины 202 воспринимающего элемента 132. Предпочтительно, ближний конец 214 воспринимающего элемента 132 выступает за ближний конец 216 аэрозолеобразующего материала 110a на расстояние 218. Это расстояние 218 может составлять, например, от приблизительно 1 мм до приблизительно 5 мм.

Длина 202 воспринимающего элемента 132 может составлять от приблизительно 40 мм до приблизительно 50 мм, а длина 212 аэрозолеобразующего материала 110a может составлять от приблизительно 35 мм до приблизительно 49 мм. Отношение длины 202 к длине 212, предпочтительно, составляет от приблизительно 1,03 до приблизительно 1,1.

В рассматриваемом примере длина 202 воспринимающего элемента 132 составляет около 44,5 мм, а длина 212 аэрозолеобразующего материала 110a - около 42 мм, и, таким образом, отношение длины 202 к длине 212 равно приблизительно 1,06. В данном примере ближний конец 214 воспринимающего элемента 132 выступает за ближний конец 216 аэрозолеобразующего материала 110a на расстояние 218, равное приблизительно 2,5 мм.

В рассматриваемом примере расширяющийся конец воспринимающего элемента 132 занимает расстояние 220 по длине воспринимающего элемента 132, равное около 0,5 мм, так что ближний конец 216 аэрозолеобразующего материала 110a находится на расстоянии 222 около 2 мм от расширенной части.

В некоторых вариантах реализации масса воспринимающего элемента составляет от приблизительно 0,25 г до приблизительно l г. Аэрозолеобразующий материал 110a также может иметь массу от приблизительно 0,25 г до приблизительно 0,35 г. В рассматриваемом примере масса воспринимающего элемента составляет около 0,5 г, а масса аэрозолеобразующего материала 110a - около 0,26 г.

На фиг. 8 показан воспринимающий элемент 132 в разрезе по плоскости A-A на фиг. 6. Как показано в рассматриваемом варианте реализации, воспринимающий элемент 132 является цилиндрическим и имеет поперечное сечение круглой формы. Воспринимающий элемент 132 содержит внутреннюю поверхность 132a и внешнюю поверхность 132b. Внутренняя поверхность 132a расположена радиально ближе к продольной оси 158, чем внешняя поверхность 132b. Как было указано выше, воспринимающий элемент 132 имеет толщину 154, которая представляет собой среднее расстояние между внутренней поверхностью 132a и внешней поверхностью 132b, замеренное в направлении 224, перпендикулярном продольной оси 158. Толщина 154 может составлять от приблизительно 0,025 мм до 0,075 мм.

В рассматриваемом варианте реализации толщина составляет около 0,05 мм, наружный диаметр 204 воспринимающего элемента равен приблизительно 5,6 мм, и его внутренний диаметр 238 равен приблизительно 5,5 мм. Таким образом, отношение наружного диаметра 204 к толщине стенки 154 может составлять от приблизительно 110 до приблизительно 115, например, приблизительно 112.

Воспринимающий элемент 132 выполнен из электропроводного материала, такого как углеродистая сталь, которая может быть по меньшей мере частично покрыта никелем или кобальтом. Предпочтительно, покрытие нанесено по меньшей мере на внутреннюю поверхность 132a воспринимающего элемента 132. Толщина 154 воспринимающего элемента 132 включает в себя также толщину покрытия.

В некоторых вариантах реализации толщина покрытия из никеля или кобальта составляет около 10 мкм (0,01 мм). Однако в других вариантах реализации покрытие может иметь другую толщину, например, не более 50 мкм или не более 20 мкм. Например, толщина покрытия может составлять около 15 мкм.

В некоторых вариантах реализации воспринимающий элемент 132 может быть выполнен из стали, содержащей по меньшей мере 99 вес. % железа. Например, электропроводный материал содержит по меньшей мере 99 вес. % железа и по меньшей мере частично покрыт никелем или кобальтом. Предпочтительно, воспринимающий элемент 132 выполнен из углеродистой стали, содержащей от приблизительно 99,18 вес. % до приблизительно 99,62 вес. % железа, и покрыт никелем или кобальтом. Углеродистая сталь с содержанием железа от приблизительно 99,18 вес. % до приблизительно 99,62 вес. % может быть известна как углеродистая сталь марки AISI 1010.

Приведенные в данном описании примеры являются иллюстративными вариантами реализации настоящего изобретения. Возможны и другие варианты реализации настоящего изобретения. Следует иметь в виду, что любой отличительный признак, описанный для любого варианта реализации, может использоваться как отдельно, так и в комбинации с одним или несколькими отличительными признаками любого другого возможного варианта реализации или любой комбинации любых других возможных вариантов реализации. Кроме того, могут использоваться эквивалентные решения и модификации без выхода за границы объема изобретения, определяемого приведенной ниже формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| АЭРОЗОЛЬ-ГЕНЕРИРУЮЩАЯ СИСТЕМА (ВАРИАНТЫ) И НАГРЕВАТЕЛЬНЫЙ ЭЛЕМЕНТ | 2020 |

|

RU2822191C2 |

| АЭРОЗОЛЬГЕНЕРИРУЮЩЕЕ УСТРОЙСТВО И АЭРОЗОЛЬГЕНЕРИРУЮЩАЯ СИСТЕМА | 2020 |

|

RU2814963C2 |

| АЭРОЗОЛЬ-ГЕНЕРИРУЮЩЕЕ УСТРОЙСТВО | 2020 |

|

RU2821198C2 |

| АЭРОЗОЛЬ-ГЕНЕРИРУЮЩЕЕ УСТРОЙСТВО | 2020 |

|

RU2823237C2 |

| Курительный элемент для использования в аэрозольгенерирующей системе | 2020 |

|

RU2806182C2 |

| АЭРОЗОЛЬ-ГЕНЕРИРУЮЩЕЕ УСТРОЙСТВО И СПОСОБ УПРАВЛЕНИЯ ТАКИМ УСТРОЙСТВОМ | 2020 |

|

RU2813256C2 |

| АЭРОЗОЛЬГЕНЕРИРУЮЩЕЕ УСТРОЙСТВО И СПОСОБ УПРАВЛЕНИЯ АЭРОЗОЛЬГЕНЕРИРУЮЩИМ УСТРОЙСТВОМ | 2020 |

|

RU2812298C2 |

| АЭРОЗОЛЬ-ГЕНЕРИРУЮЩЕЕ УСТРОЙСТВО, СПОСОБ НАНЕСЕНИЯ МЯГКОГО ЭЛАСТИЧНОГО ПОКРЫТИЯ (ВАРИАНТЫ), АЭРОЗОЛЬ-ГЕНЕРИРУЮЩАЯ СИСТЕМА И КОМПЛЕКТ | 2020 |

|

RU2827948C2 |

| СИСТЕМА ПРЕДОСТАВЛЕНИЯ АЭРОЗОЛЯ | 2020 |

|

RU2804476C2 |

| УСТРОЙСТВО ПРЕДОСТАВЛЕНИЯ АЭРОЗОЛЯ | 2020 |

|

RU2801827C2 |

Изобретение относится к вариантам выполнения аэрозоль-генерирующей системы. Техническим результатом является создание альтернативных средств, в которых генерирование вдыхаемой среды осуществляется без использования процесса сжигания. Технический результат достигается тем, что аэрозоль-генерирующая система содержит изделие, содержащее аэрозолеобразующий материал; и аэрозоль-генерирующее устройство, содержащее: трубчатый нагревательный элемент, выполненный с возможностью вставки в него изделия, причем внутренний диаметр нагревательного элемента составляет от 5 мм до 10 мм; и обмотку, проходящую вокруг нагревательного элемента, выполненную с возможностью нагрева нагревательного элемента, в которой изделие содержит внешний слой толщиной от 0,02 мм до 0,06 мм, так что внешняя поверхность аэрозолеобразующего материала, вставленного в нагревательный элемент, расположена на расстоянии от нагревательного элемента, равном по меньшей мере толщине внешнего слоя, а также технический результат достигается аэрозоль-генерирующей системой, содержащей изделие, содержащее аэрозолеобразующий материал; трубчатый нагревательный элемент, выполненный с возможностью вставки в него изделия; и обмотку, проходящую вокруг нагревательного элемента, выполненную с возможностью нагрева нагревательного элемента; в которой толщина внешнего слоя изделия составляет от 0,02 мм до 0,06 мм, так что внешняя поверхность аэрозолеобразующего материала расположена на расстоянии от нагревательного элемента, равном по меньшей мере толщине внешнего слоя. 2 н. и 7 з.п. ф-лы, 9 ил.

1. Аэрозоль-генерирующая система, содержащая:

изделие, содержащее аэрозолеобразующий материал; и

аэрозоль-генерирующее устройство, содержащее:

трубчатый нагревательный элемент, выполненный с возможностью вставки в него изделия, причем внутренний диаметр нагревательного элемента составляет от 5 мм до 10 мм; и

обмотку, проходящую вокруг нагревательного элемента, выполненную с возможностью нагрева нагревательного элемента,

в которой изделие содержит внешний слой толщиной от 0,02 мм до 0,06 мм, так что внешняя поверхность аэрозолеобразующего материала, вставленного в нагревательный элемент, расположена на расстоянии от нагревательного элемента, равном по меньшей мере толщине внешнего слоя.

2. Система по п. 1, отличающаяся тем, что внутренний диаметр нагревательного элемента составляет от 5,4 мм до 5,6 мм.

3. Система по п. 1 или 2, отличающаяся тем, что толщина стенки нагревательного элемента составляет от 0,025 мм до 0,075 мм.

4. Система по п. 3, отличающаяся тем, что толщина стенки нагревательного элемента составляет от 0,04 мм до 0,06 мм.

5. Система по любому из пп. 1-4, отличающаяся тем, что, когда изделие вставлено в нагревательный элемент, внешняя поверхность аэрозолеобразующего материала расположена на расстоянии от 0,02 мм до 1 мм от внутренней поверхности нагревательного элемента.

6. Система по любому из пп. 1-5, отличающаяся тем, что изделие имеет наружный диаметр, по существу, равный внутреннему диаметру нагревательного элемента.

7. Аэрозоль-генерирующая система, содержащая:

изделие, содержащее аэрозолеобразующий материал;

трубчатый нагревательный элемент, выполненный с возможностью вставки в него изделия; и

обмотку, проходящую вокруг нагревательного элемента, выполненную с возможностью нагрева нагревательного элемента;

в которой толщина внешнего слоя изделия составляет от 0,02 мм до 0,06 мм, так что внешняя поверхность аэрозолеобразующего материала расположена на расстоянии от нагревательного элемента, равном по меньшей мере толщине внешнего слоя.

8. Система по п. 7, отличающаяся тем, что внешняя поверхность аэрозолеобразующего материала расположена на расстоянии от 0,02 мм до 0,3 мм от внутренней поверхности нагревательного элемента.

9. Система по п. 7 или 8, отличающаяся тем, что наружный диаметр изделия составляет от 5 мм до 8 мм.

| US 5878752 A, 09.03.1999 | |||

| CN 109330030 A, 15.02.2019 | |||

| CN 108348004 A, 31.07.2018 | |||

| US 2018242642 A1, 30.08.2018 | |||

| Пресс для зажима арматуры при испытании ее на герметичность | 1948 |

|

SU83387A1 |

Авторы

Даты

2024-06-24—Публикация

2020-03-09—Подача