Изобретение относится к машиностроению, в частности используется для изготовления заготовок шайб, в том числе тарельчатых пружин, методом горячей штамповки на прессах [B21J13/02; B21D37/16; B21K29/00].

Известен КУЗНЕЧНЫЙ ШТАМП С АВТОМАТИЧЕСКИМ ПОЗИЦИОНИРОВАНИЕМ И ОХЛАЖДЕНИЕМ [CN113000765 (A), опубл. 2021-06-22], содержащий опорную плиту, ковочное устройство, позиционирующее и фиксирующее устройство, основание устройства, охлаждающий узел и устройство перемещения узла; внутренняя полость охлаждения заполнена охлаждающей жидкостью, используемой для охлаждения ковочной формы, а неподвижная и подвижная формы одновременно охлаждаются через выпускные отверстия для жидкости на верхнем и нижнем концах полости охлаждения; узел стержня и второй узел шатуна выполняют открывающее и закрывающее движение, а второй узел шатуна приводит в движение подвижный стержень для линейного перемещения во время движения, тем самым приводя в движение охлаждающий узел, соединенный с ним, для перемещения между неподвижной формой и подвижной формой для операция охлаждения, таким образом реализуя эффект привода охлаждающего узла для охлаждения ковочного штампа.

Недостатком данного аналога является сниженная стойкость матриц штампа за счет непостоянного, проводного охлаждения матриц штампов.

Из уровня техники известна ОХЛАЖДАЕМАЯ МАТРИЦА ШТАМПА ПОД ПОКОВКУ - ДИСК [RU2686176 (C1), опубл. 2019-04-24], содержащая верхнюю формообразующую, среднюю и нижнюю опорную части, соединенные посредством крепежа с обеспечением контакта их поверхностей; на верхней поверхности средней части выполнены кольцевые канавки, расположенные от периферии до ее центра и разделенные стенками, причем центральная кольцевая канавка своей внутренней стенкой отделена от образованного в центре глухого осевого гнезда, в дне которого выполнены два противоположно расположенных продольных окна, каждое их которых открыто в дно своего глухого поперечного канала, расположенного диаметрально противоположно другому глухому поперечному каналу, образованному с наружной боковой поверхности средней части; в них открыты продольные окна и с началами в каждой из кольцевых канавок; при этом по внешнему периметру периферийной кольцевой канавки образовано кольцевое понижение под уплотнительный элемент, открытое по внутреннему периметру в нее и отделенное по внешнему периметру стенками от наружной боковой поверхности средней части.

Недостатком данной матрицы является нестойкость нижней матрицы штампа, за счет ослабления средней части глухим осевым гнездом, наличия больше двух продольных окон с началами в ее кольцевых канавках и концами в глухих поперечных каналах, отсутствия фиксации уплотнительного элемента в кольцевом понижении со стороны периферийной кольцевой канавки.

Наиболее близким по технической сущности является ОХЛАЖДАЮЩЕЕ УСТРОЙСТВО ДЛЯ КОВКИ И ШТАМПОВКИ [CN113814346 (A), опубл. 2021-12-21], содержащее верхнюю матрицу штампа, нижнюю матрицу штампа, датчик температуры и комбинированный полупроводниковый механизм охлаждения; верхний штамп имеет выпуклую структуру, а нижний штамп имеет вогнутую структуру, соответствующую верхнему штампу, верхняя форма и нижняя форма жестко соединены соответствующими сращиваниями, боковые торцы верхней формы и соединительного конца нижней формы соответственно равномерно раскрыты прямоугольными сквозными отверстиями по контурной кромке верхней формы и соединительной части нижней формы; комбинированный полупроводниковый механизм охлаждения включает в себя верхний опорный блок, нижний опорный блок, полупроводниковое охлаждающее ребро, резервуар для воды, проволочный канал и водонепроницаемое резиновое кольцо.

Основной технической проблемой прототипа, который содержит выпуклый верхнюю матрицу штампа, вогнутую нижнюю матрицу штампа, механизм охлаждения из полупроводниковых ребер, является большая масса исходной заготовки и трудоемкость изготовления из-за большого диаметра основания матриц, сниженная стойкость матриц штампа при горячей штамповке, из-за отсутствия перемешивания охлаждающей жидкости, и, следовательно, возникновение зон перегрева, которую можно доработать за счет конструктивных элементов в системе охлаждения.

Задачей изобретения является устранение недостатков прототипа.

Технический результат изобретения заключается в уменьшение материалоемкости нижней матрицы, трудоемкости изготовления нижней матрицы и повышение стойкости нижней матрицы штампа при нагревании.

Указанный технический результат достигается за счет того, что нижняя матрица штампа для изготовления тарельчатых пружин, состоящая из верхней формообразующей части и основания, при этом верхняя часть и основание зафиксированы болтовым соединением, на внутренней поверхности верхней части герметично размещена охлаждающая система с проточками, а продольное окно соединяет начало или конец охлаждающей системы с глухими отверстиями.

В частности, верхняя часть выполнена в виде усеченного конуса или конической шайбы.

В частности, коническая шайба заканчивается на вершине кольцом или плоскостью.

В частности, основание выполнено цилиндрическим или кубическим.

В частности, охлаждающая система представлена кольцевыми канавками или змеевиком.

В частности, для герметизации охлаждающей системы имеется уплотнительный элемент или прокладочный материал.

В частности, проточки могут быть выполнены в виде соединительной муфты или углового перекрестного узла.

В частности, подача хладагента в кольцевые канавки осуществляется у вершины формообразующей части или периферии усеченного конуса основания.

Краткое описание чертежей.

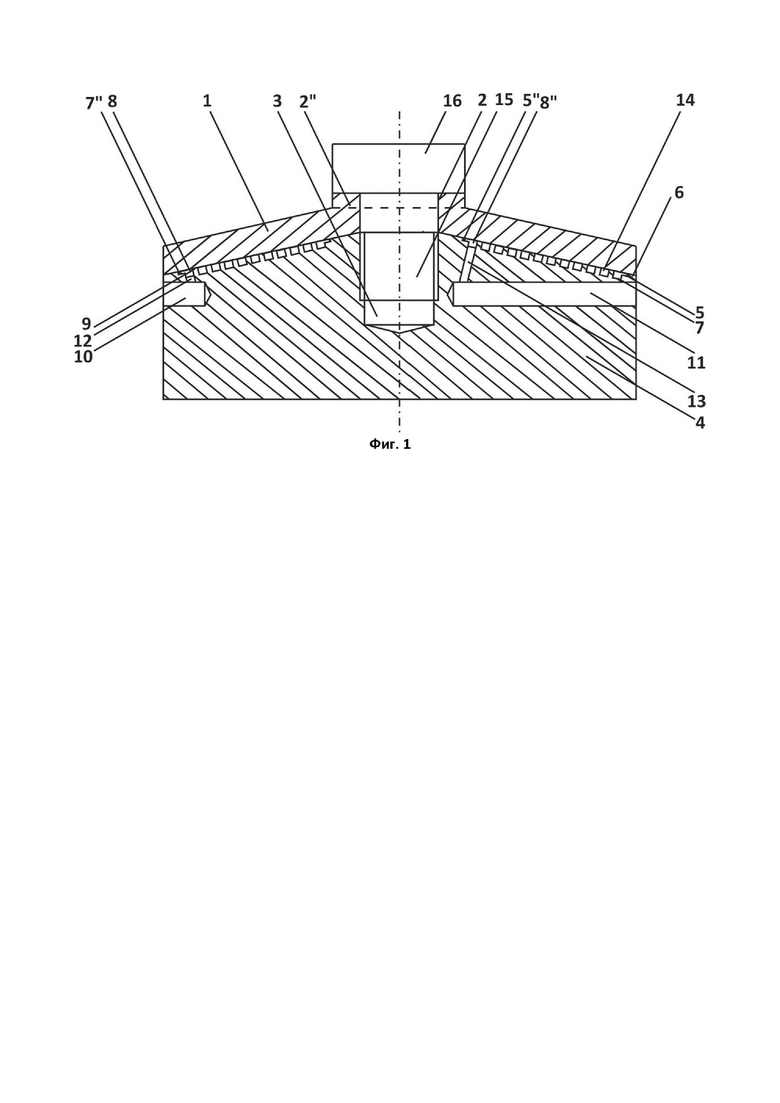

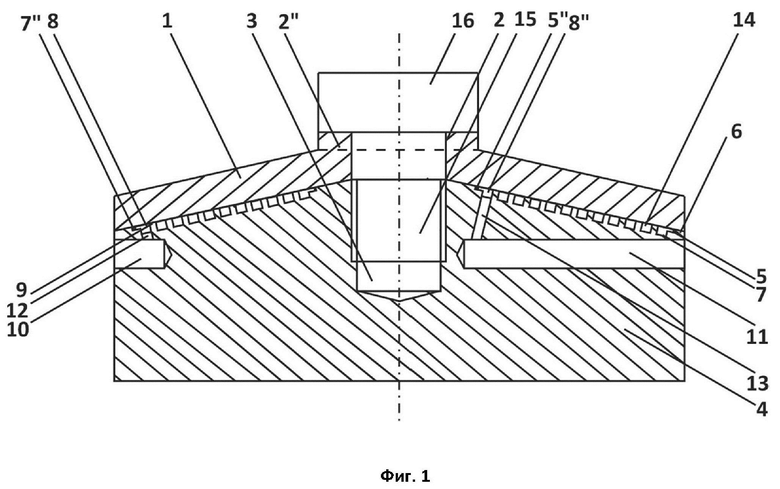

На фиг. 1 представлен общий вид нижней матрицы в разрезе.

На фигуре обозначено: 1 - верхняя коническая шайба; 2 - кольцо; 2” - плоскость; 3 - гнездо; 4 - основание; 5 (5”) - уплотнительный элемент; 6 - стенка; 7 (7”) - пониженная стенка; 8 (8”)- кольцевая канавка; 9 - перегородка, 10 - глухое отверстие А; 11 - глухое отверстие В; 12 - продольное окно А; 13 - продольное окно В; 14 - проточка; 15 - болтовое соединение; 16 - головка болта.

Осуществление изобретения.

Нижняя матрица штампа имеет верхнюю формообразующую часть в виде конической шайбы 1, заканчивающейся на вершине кольцом 2. Шайба 1 размещена внутренней конической поверхностью на усеченном конусе основания нижней матрицы 4 с резьбовым гнездом 3. Основание усеченного конуса переходит в цилиндрическое основание 4 матрицы штампа.

В альтернативных вариантах реализации верхняя формообразующая часть может быть выполнена в виде усеченного конуса и на вершине заканчиваться плоскостью 2”. Кроме того, основание нижней матрицы штампа может быть реализовано кубическим.

Представленные варианты реализации заявленного технического решения с разным выполнением конструкции верхней формообразующей части и основания матрицы штампа позволяет достичь заявленного технического результата изобретения, поскольку обеспечивается сборная конструкция нижней матрицы штампа, при это уменьшается материальные и временные затраты на производство указанной матрицы.

На периферии усеченного конуса выполнено кольцевое понижение под уплотнительный элемент 5, отделенное стенкой 6 от боковой поверхности основания 4 штампа и пониженной стенкой 7 от первой кольцевой канавки 8, образованной на этом конусе. На кольцевом понижении выполнено четное количество, например, 10 штук, кольцевых канавок 8 (8”). Каждая кольцевая канавка изолирована от последующей канавки перегородкой 9: первая кольцевая канавка 8 отделена от второй кольцевой канавки перегородкой 9 и так далее до последней канавки.

С боковой поверхности основания 4 выполнены глухое отверстие А 10 и глухое отверстие В 11, расположенные диаметрально противоположно. Они соединены продольными окнами 12 и 13 с первой кольцевой канавкой 8 и последней кольцевой канавкой 8” соответственно. При этом в перегородке 9, разделяющей первую и вторую кольцевые канавки, через 180° относительно продольного окна 12 основания 4 выполнена в перегородке 9 проточка 14 в виде соединительной муфты. Относительно проточки 14 через 180° во второй перегородке конуса образована другая проточка и так далее с количеством равным количеству кольцевых канавок 8 (например, 10 штук).

В иных вариантах реализации проточки могут быть выполнены в виде углового перекрестного узла.

Представленные варианты реализации заявленного технического решения с разным выполнением конструкции проточек позволяет достичь заявленный технический результат изобретения, поскольку обеспечивается равномерное охлаждение верхней части штампа за счет перемешивания хладагента, при этом увеличивается стойкость нижней матрицы штампа для изготовления тарельчатых пружин.

Коническая шайба 1 зафиксирована внутренней поверхностью на усеченном конусе основания 4 при помощи болтового соединение 15, которое соединено резьбой с резьбовой поверхностью гнезда 3. При этом головка болта 16 нижним торцом уперта в торец кольца 2 конической шайбы 1 или в ее плоскость 2”, указанную штриховой линией на фиг.1. Кольцо 2 или плоскость 2” выполнены с возможность обеспечивать герметизацию зоны охлаждения штампа, за счет воздействия на уплотнительные элементы 5 и 5”.

Нижняя матрица штампа используется следующим образом.

Коническая шайба 1 охлаждается так за счет хладагента, который поступает в глухое отверстие 10, далее в продольный канал 12, затем поступает в первую кольцевую канавку 8. Поток хладагента разделяется на два потока, устремляющиеся по кольцевой канавке 8, если смотреть сбоку, направо и налево, встречаясь через 180° противоположно месту начала подвода хладагента. Далее по проточке 14 хладагент поступает во вторую кольцевую канавку, разделяясь также на два потока, устремляясь по кольцевой канавке, как и в первой канавке, в зону начала подвода хладагента. Именно за счет формированием в перегородках через 180° проточек, обеспечивается циркуляция разделенного на два потока хладагента по одной канавке. В последующем через проточку второй перегородки оказывается в третьей кольцевой канавке.

Процесс движения хладагента по кольцевым канавкам продолжается до тех пор, пока хладагент в итоге не окажется в последней канавке 8” у вершины усеченного конуса матрицы штампа, из которой через продольное окно 13 оказывается в глухом отверстии 11 и по нему уже нагретый хладагент отводится за основание 4 штампа. Выполнением по глухому противоположно расположенному отверстию, образованному с боковой поверхности этого основания, обеспечивается подвод (отвод) хладагента в каждое из них. За счет выхода из глухих отверстий продольных окон обеспечивается подвод (отвод) хладагента в первую (из последней) кольцевую(ой) канавку (и).

В других вариантах реализации система охлаждения верхней формообразующей части может быть представлена в виде змеевика. Также, место подачи хладагента может располагаться на периферии усеченного конуса основания матрицы.

Представленные варианты реализации заявленного технического решения с разным выполнением конструкции охлаждающей системы и места отвода хладагента позволяет достичь заявленный технический результат изобретения, поскольку обеспечивается охлаждение нижней матрицы штампа, при этом повышается стойкость нижней матрицы изобретения при нагревании.

За счет использования пониженных стенок 7 и 7” фиксируется положение уплотнительных элементов 5 и 5” в своих кольцевых понижениях и их охлаждение, а также обеспечивается герметичность зоны охлаждения данной шайбы этими уплотнительными элементами 5 и 5”. При этом обеспечивается высокая стойкость и надежность предлагаемого изобретения.

В иных вариантах реализации герметизация зоны охлаждения нижней матрицы штампа может быть достигнута за счет использования прокладочного материала.

Представленные варианты реализации заявленного технического решения с разным выполнением конструкции герметизации и изоляции охлаждающей системы позволяет достичь заявленный технический результат изобретения, поскольку обеспечивается охлаждение нижней матрицы штампа, при этом повышается стойкость нижней матрицы изобретения при нагревании.

Смена направлений циркуляции хладагента по кольцевым канавкам и проточкам в перегородках приводит к перемешиванию хладагента и сведению к минимальной толщине его пограничного на внутренней поверхности шайбы слоя и к максимальному отводу тепла от нагреваемой при работе конической шайбы, уровень нагрева которой влияет на ее стойкость: чем выше уровень нагрева конической шайбы, тем меньше стойкость ее рабочей поверхности.

Использование болтового соединения, которое соединяется резьбой с резьбовой поверхностью осевого гнезда, и с упором нижнего торца его головки в торец кольца шайбы или вершину шайбы (при его отсутствии) осуществляется ее фиксация на усеченном конусе основания.

Пример использования изобретения.

Согласно требованиям ГОСТ 3057-90, тарельчатые пружины должны быть изготовлены методом горячей штамповки из полосового или листового проката стали. Технологическая схема производства тарельчатых пружин методом горячей штамповки включает следующие стадии:

1. Резка листовой стали;

2. Вырубка и пробивка заготовки;

3. Нагрев заготовки и вытяжка пружины.

На первом этапе происходит подготовка листа стали марки 60С2А толщиной 5,5 мм для изготовления 100 пружин с наружным диаметром 200 мм. Затем листы стали разрезаю на листы - заготовки на ножницах с параллельными ножами. Полученные лисы передают в штамповочный цех, в котором происходит вырубка заготовок на будущие тарельчатые пружины. Вырубку выполняют на круглых штампах на прессах. Происходит полное отделение металла по замкнутому контуру, при котором отделяемая часть заготовки является кругом для изготовления тарельчатых пружин с наружным диаметром 200 мм. Затем при помощи пробивного штампа часть материала проталкивается пуансоном в матрицу, а часть материала проталкивается через матрицу (отходы), на нижней матрице остается круглое изделие с отверстием по центру. Вытяжку плоской заготовки тарельчатой пружины осуществляют на кривошипных прессах с предварительным нагревом заготовки до рабочей температуры 120°С. К стальной заготовке на прессе прикладывают силу в размере 40000 Н. При штамповке готового изделия происходит постепенное охлаждение заготовки на нижней матрице штампа за счет системы охлаждения с хладагентом и уменьшаются риски перегрева пресса. При этом на заявленной матрице штампа получается готовая тарельчатая пружина с наружным диаметром 200 мм, внутренним диаметром 100 мм и толщиной 5,5 мм.

Таким образом, заявленное изобретение обеспечивает прочность и стойкость конструкции нижней матрицы при длительном воздействии высоких температур, а также уменьшаются материальные и временные затраты на предварительное производство данной нижней матрицы штампа для изготовления тарельчатых пружин.

Задачей изобретения является устранение недостатков прототипа.

Технический результат изобретения заключается в уменьшении материалоемкости нижней матрицы, трудоемкости изготовления нижней матрицы и повышение стойкости нижней матрицы штампа при нагревании.

Указанный технический результат достигается за счет того, что нижняя матрица штампа для изготовления тарельчатых пружин, состоящая из верхней формообразующей части и основания, при этом верхняя часть и основание зафиксированы болтовым соединением, на внутренней поверхности верхней части герметично размещена охлаждающая система с проточками, а продольное окно соединяет начало или конец охлаждающей системы с глухими отверстиями.

Выполнение нижней матрицы штампа для изготовления тарельчатых пружин сборной, состоящей из верхней формообразующей части в виде конической шайбы, заканчивающейся в верхней центральной части кольцом или его отсутствием, размещенной внутренней конической поверхностью на другой части - усеченном конусе основания штампа, позволяет сократить как минимум в 4 раза расход металла на изготовление заявленного изобретения по сравнением с расходом металла на матрицу штампа прототипа. На изготовление верхней части нижней матрицы изобретения требуется менее четвертой части стали 5ХНМ, от затраченного количества на изготовление неохлаждаемой части штампа прототипа, а на основание матрицы изобретения необходима сталь 40Х, которая в 3-4 раза дешевле стали 5ХНМ. Большой расход металла на изготовления матрицы штампа прототипа связан с тем, что исходная заготовка имеет большую массу, порядка 100 кг, а основание матрицы прототипа имеет размер более 300 мм, тогда как масса матрицы изобретения составляет примерно 25 кг.

Перемешивание хладагента при охлаждении нижней матрицы штампа изобретения позволяет увеличить стойкость нижней матрицы, по сравнению с прототипом, в 2 раза до очередного ремонта ее изнашиваемой наружной поверхности. Прототип имеет низкую стойкость неохлаждаемой формообразующей части, из-за возможности перегрева рабочей части, полой листовой заготовки матрицы штампа хватает лишь на не более 5000 съемов заготовок с температурой ≥ 900°С.

Таким образом, благодаря заявленному изобретению можно достичь минимальной материалоемкости и временных затрат на изготовление сборной матрицы штампа и повысить стойкость охлаждаемой формообразующей нижней части матрицы при нагревании.

| название | год | авторы | номер документа |

|---|---|---|---|

| Охлаждаемая матрица штампа под заготовку-диск | 2018 |

|

RU2686178C1 |

| Охлаждаемая матрица штампа под поковку-диск | 2018 |

|

RU2686176C1 |

| Формообразующая часть горячего штампа под заготовку-вал с шестерней на конце | 2019 |

|

RU2718242C1 |

| Пуансон для закрытой матрицы горячего штампа | 2019 |

|

RU2711688C1 |

| Формообразующая часть горячего штампа под заготовку-вал с шестерней на конце | 2018 |

|

RU2723176C2 |

| Формообразующая часть горячего штампа под заготовку-вал с шестерней на конце | 2018 |

|

RU2705157C1 |

| Поршневой узел машины литья под давлением | 2018 |

|

RU2679855C1 |

| Формообразующая часть горячего штампа под заготовку-вал с шестерней на конце | 2021 |

|

RU2773958C1 |

| Поршневой узел машины литья под давлением (МЛПД) | 2018 |

|

RU2679854C1 |

| Поршневой узел машины литья под давлением | 2019 |

|

RU2706903C1 |

Изобретение относится к нижней матрице штампа для изготовления тарельчатых пружин. Техническим результатом является уменьшение материалоемкости нижней матрицы и трудоемкости ее изготовления, а также повышение стойкости нижней матрицы штампа при нагревании. Технический результат достигается нижней частью штампа для изготовления тарельчатых пружин, содержащей верхнюю формообразующую часть, в виде усеченного конуса, заканчивающегося на вершине плоскостью, и основание. При этом выполненные отдельно эта часть и основание зафиксированы между собой болтом, упертым головкой в плоскость этой части, герметично размещенной внутренней конической поверхностью на усеченном конусе основания благодаря выполненным на его периферийной и центральной частях кольцевым понижениям под соответствующие уплотнительные элементы. Причем периферийное кольцевое понижение отделено стенкой от боковой поверхности основания и пониженной стенкой от первой и остальных кольцевых канавок, образованных на его усеченном конусе, а центральное кольцевое понижение отделено стенкой от боковой поверхности резьбового гнезда и пониженной стенкой от последней кольцевой канавки. На боковой поверхности основания также выполнены расположенные диаметрально противоположно глухие гнезда, соединенные продольными окнами с первой и последней кольцевыми канавками соответственно. В перегородке, разделяющей первую и вторую кольцевые канавки, через 180° относительно продольного окна основания выполнена проточка, относительно которой через 180° во второй перегородке его конуса образована другая проточка и так далее с количеством их, равным количеству кольцевых канавок основания. 1 ил.

Нижняя часть штампа для изготовления тарельчатых пружин, содержащая верхнюю формообразующую часть, в виде усеченного конуса, заканчивающегося на вершине плоскостью, и основание, отличающаяся тем, что выполненные отдельно эта часть и основание зафиксированы между собой сверху болтом, ввернутым в его резьбовое гнездо и упертым головкой в плоскость этой части, герметично размещенной внутренней конической поверхностью на усеченном конусе основания благодаря выполненным на его периферийной и центральной частях кольцевым понижениям под соответствующие уплотнительные элементы, при этом периферийное кольцевое понижение отделено стенкой от боковой поверхности основания и пониженной стенкой от первой и остальных кольцевых канавок, образованных на его усеченном конусе, а центральное кольцевое понижение отделено стенкой от боковой поверхности резьбового гнезда и пониженной стенкой от последней кольцевой канавки, на боковой поверхности основания также выполнены расположенные диаметрально противоположно глухие гнезда, соединенные продольными окнами с первой и последней кольцевыми канавками соответственно, в перегородке, разделяющей первую и вторую кольцевые канавки, через 180° относительно продольного окна основания выполнена проточка, относительно которой через 180° во второй перегородке его конуса образована другая проточка и так далее с количеством их, равным количеству кольцевых канавок основания.

| CN 113814346 A, 21.12.2021 | |||

| 0 |

|

SU157873A1 | |

| Охлаждаемая матрица штампа под поковку-диск | 2018 |

|

RU2686176C1 |

| СПОСОБ ЭСТЕТИЧЕСКОЙ КОРРЕКЦИИ ИНВОЛЮТИВНЫХ ИЗМЕНЕНИЙ КОЖИ ЛИЦА | 2015 |

|

RU2603618C1 |

| CN 113000765 A, 22.06.2021. | |||

Авторы

Даты

2024-06-24—Публикация

2023-03-02—Подача