Изобретение относится к металлургическому производству и пригодно при горячей штамповке заготовки с шестерней на конце.

Известны открытые прессовые неохлаждаемые штампы, формообразующие части которых подвергаются значительным силовым, термическим, эрозионным и прочим нагрузкам и их стойкость составляет не более 2000 съемов заготовок (см. книгу Б.А. Кузьмина и др. Технология металлов и конструкционные материалы, - М.: Машиностроение, 1989, с. 342-353). Известен закрытый охлаждаемый штамп под такую заготовку, содержащий кожух с выполненными на внутренней поверхности винтовыми канавками, открытыми концами в его кольцевые канавки, а в них открыты его поперечные окна под хладагент; он охватывает матрицу с формообразующей полостью разных диаметров, имеющей в нижней части наружные канавки с углом наклона 0, открытые через ее наклонные каналы-отверстия в канавки кожуха (см. заявочные материалы №2017115138 от 27.04.2017). Его недостатки: из-за максимального износа зоны радиусов сопряжения верхней и нижней частей формообразующей полости разных диаметров матрицы при дальнейшей пригодности к эксплуатации ее нижней части такой штамп заменяется новым, что удорожает получаемые заготовки; значительная трудоемкость этой части штампа из-за горячего способа соединения кожуха с матрицей, нагреваемого как минимум 3 часа до 623-673 К; сложность удаления изношенной матрицы из кожуха при разборке этой части длиной порядка 300 мм.

Задачей предлагаемого решения является повышение ремонтопригодности штампа и снижение стоимости получаемых на нем заготовок. Технический результат от него: многократное использование нижней части такого штампа с новой матрицей его верхней части.

Он достигается тем, что у формообразующей части горячего штампа под заготовку - вал с шестерней на конце, содержащей кожух, охватывающий матрицу с верхней большего диаметра и нижней меньшего диаметра частями формообразующей полости, сопряженными по радиусам, с трактами охлаждения между их контактирующими поверхностями, открытыми концами в среднюю внутреннюю кольцевую канавку кожуха, расположенную в зоне сопряжения частей матрицы, а также в его крайние внутренние кольцевые канавки, куда открыты его поперечные окна под хладагент, НОВЫМ ЯВЛЯЕТСЯ ТО, ЧТО она выполнена из верхней составляющей, содержащей матрицу с верхней большего диаметра частью ее полости и примыкающей к ней радиусной зоны сопряжения, а также нижней составляющей с остальной частью ее полости,

охваченными своими кожухами; эти составляющие соединены между собой по их торцевым поверхностям крепежом и зафиксированы от радиальных перемещений друг относительно друга; при этом матрица верхней составляющей дополнительно зафиксирована от осевого перемещения относительно своего кожуха; у нижней составляющей на торцевых поверхностях ее кожуха и матрицы выполнены (кольцевые полости под уплотнительные элементы, герметизирующие донья и вершины трактов охлаждения; у верхней составляющей контактирующие между собой боковые поверхности матрицы и кожуха выполнены коническими с основанием их конусов со стороны нижней составляющей этой части. Применением в этой части штампа верхней и нижней составляющих после предельного износа матрицы первой из них многократно используют последнюю составляющую такого штампа до предельного износа ее матрицы с новыми матрицами верхней составляющей.

Из-за уменьшенной примерно вдвое длины верхней составляющей по сравнению с длиной прототипа этой части штампа также требуется меньшее усилие удаления изношенной матрицы из ее кожуха. Использованием у верхней составляющей спрягаемых поверхностей кожуха и матрицы коническими с их основаниями со стороны нижней составляющей не нагревают кожух перед их соединением друг с другом, но обеспечивают необходимый натяг между ними осевым перемещением матрицы относительно кожуха; также облегчается процесс их разборки сдвиганием матрицы усилием пресса на малую величину (1-2 мм) с дальнейшим (без усилия) удалением ее из кожуха.

Дополнительной фиксацией матрицы с кожухом у верхней составляющей исключается ее осевое перемещение, когда в ней застревает полученная заготовка.

Продольным крепежом (болтами с гайками), размещенным в продольных периферийных каналах кожухов, соединяются торцевыми плоскостями эти составляющие между собой, что необходимо для работы этой части штампа с циркуляцией хладагента по трактам из одной части в другую без вытекания его из них в зоне контакта торцевых плоскостей этих составляющих штампа. Выполнением у нижней составляющей на торцевых поверхностях кожуха и матрицы кольцевых полостей соответственно в зонах вершин и доньев канавок матрицы под уплотнительные элементы герметизируется зона контакта торцов этих составляющих.

Фиксирующими штифтами (не более 2-х), например, размещенными диаметрально противоположно в периферийных гнездах этих кожухов, исключается радиальное смещение этих составляющих друг относительно друга и совмещаются продольные оси верхнее и нижней матриц этой части штампа с погрешностями в пределах допусков на штифты и гнезда, где они находятся.

Анализ предлагаемого с известными сейчас решениями свидетельствует, что оно ново, имеет существенные отличия, промышленно пригодно и поэтому отвечает критериям ИЗОБРЕТЕНИЕ.

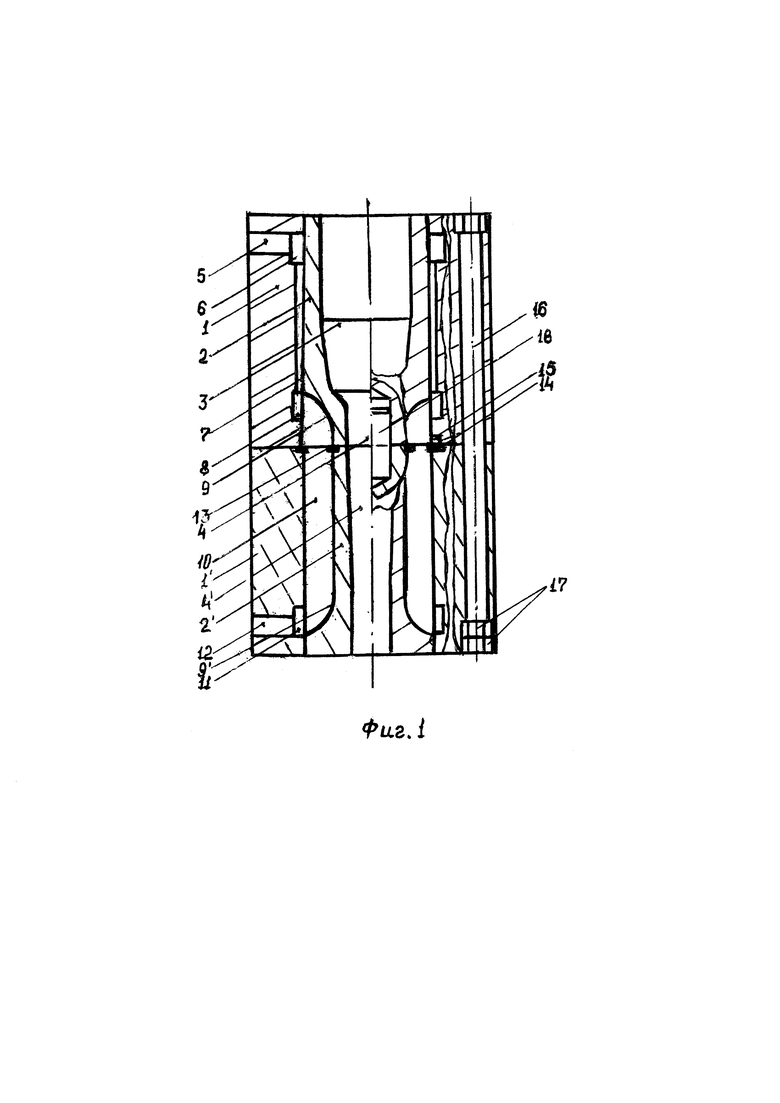

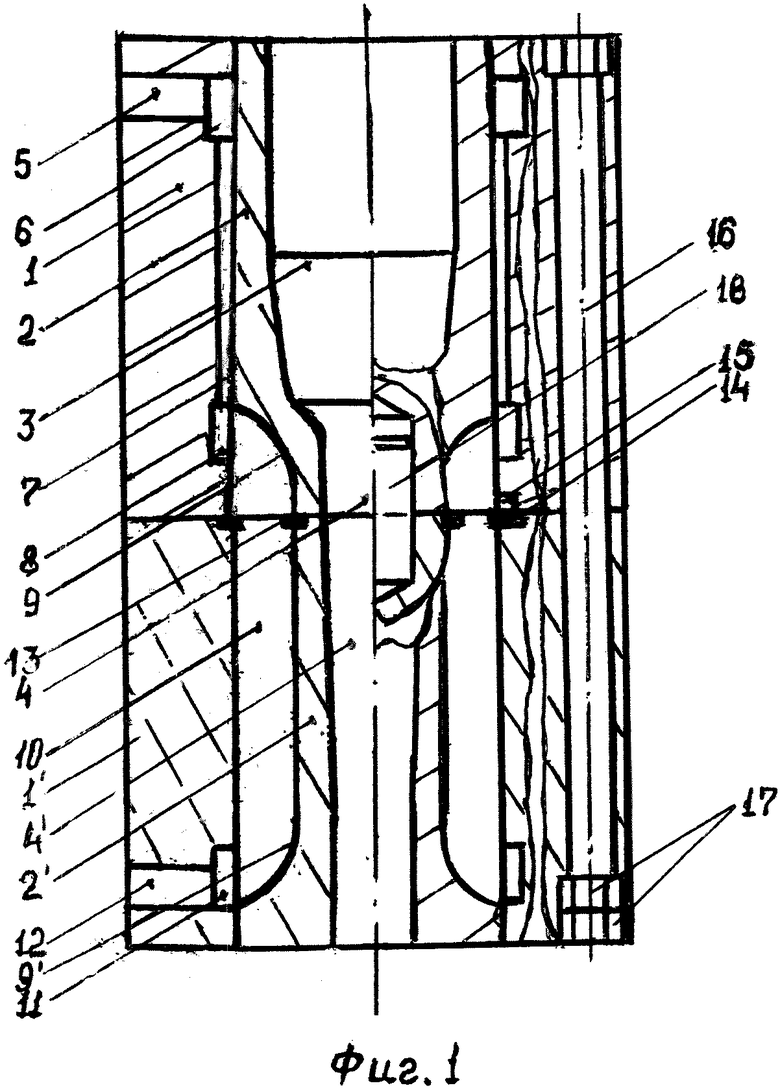

Оно представлено на чертеже фиг. 1 справа и слева от оси симметрии показаны в верхней составляющей соответственно цилиндрический и конический варианты контакта между собой боковых поверхностей кожуха 1 и матрицы 2 с формообразующей заготовку полостью, имеющей верхнюю часть 3 большего диаметра и начало 4 нижней части 4 меньшего диаметра; у верхнего торца кожуха 1 образовано поперечное окно 5 отвода хладагента, открытое в кольцевую канавку 6 на его внутренней5поверхности; от этой канавки начинаются продольные канавки 7 его и заканчиваются в средней кольцевой канавке 8 кожуха, расположенной в зоне сопряжения по соответствующим радиусам, например, 20 мм и 30 мм, верхней 3 и нижней 4 частей формообразующей полости матрицы 2; в канавку 8 открыты концы верхних радиусных краев 9, являющихся также и радиусными каналами под хладагент наружных канавок 10 Нижней части матрицы 2' они открыты нижними радиусными краями 9' в кольцевую канавку 11 кожуха 1' с поперечным окном 12 подвода хладагента; герметичность торцевого соединения этих составляющих обеспечивается уплотнительными элементами 13 и 14, размещенными в кольцевых канавках, выполненных с торцов матрицы 2' и кожуха 1' в зонах доньев и вершин канавок 10 с учетом кольцевого упора 15 или без него (см. левую часть фиг. 1) матрицы 2, расположенного в кольцевой полости кожуха 1, для исключения осевого перемещения ее при выталкивании застрявшей заготовки в полости матрицы; верхняя и нижняя составляющие соединены между собой по их торцевым плоскостям болтами 16 с гайками 17, расположенными в продольных отверстиях кожухов 1 и 1'; соосность полостей матриц 2 и 2' обеспечивается штифтами 18, размещенными в гнездах кожухов 1 и 1'. Цилиндрические снаружи матрицы 2 и 2' с такими же изнутри кожухами 1 и 1' соединены горячей посадкой по таким поверхностям и создают ими, где нет канавок, беззазорные скрепленные соединения; наличием в зоне сопряжения радиусов верхней части 3 с нижней частью 4 формообразующей полости матрицы наружных радиусных каналов 9 создается в этой зоне развитая теплоотдающая поверхность для эффективного охлаждения ее циркулирующим там хладагентом, поступающим в них из каналов 10 матрицы 2, открытых их радиусными краями 9' в нижнюю кольцевую 11 канавка, куда он подается через поперечное окно 12 кожуха 1'. Благодаря вышеуказанной охлаждаемой поверхности с каналами 9 и оптимальным толщинам стенок там тепло при штамповке заготовки интенсивно отводится циркулирующим хладагентом по трактам охлаждения, образованным поверхностями кожуха и матрицы, из ее наиболее нагретой зоны - зоны сопряжения радиусов ее полостей 3 и 4 к ее наружной охлаждаемой поверхности, чем повышается как минимум в 1,5 раза ее стойкость. При этом изношенная часть матрицы заменяется новой (с цилиндрической или конической наружной боковой поверхностью) в старом кожухе 1 и используется со старой нижней составляющей, у которой износ нижней части 4' матрицы 2' минимален; поэтому ее матрица 2' при дальнейшей эксплуатации также изнашивается, но остается годной для работы с 3-ей новой матрицей 2 и т.д., пока она не износится до предела.

При использовании конических сопрягаемых поверхностей кожуха 1 и матрицы 2 верхней составляющей значительно облегчается процессы ее сборки и разборки для удаления изношенной матрицы 2 из кожуха 1 благодаря их поверхностям с конусностью не более 1°30' - 2°. Таким образом, предлагаемым решением многократно используется нижняя составляющая с новыми частями матрицы верхней составляющей горячего штампа, чем сокращаются расходы на его изготовление и стоимость получаемых заготовок.

Изобретение относится к обработке металлов давлением. Формообразующая часть штампа для горячей штамповки содержит верхнюю и нижнюю составляющие, по торцевым поверхностям. Каждая из составляющих содержит матрицу и кожух. Матрицы имеют полости, образующие формообразующую полость. Полость матрицы верхней составляющей имеет верхнюю часть большего диаметра формообразующей полости и радиусную зону. Полость матрицы нижней составляющей имеет нижнюю часть меньшего диаметра формообразующей полости. Кожух нижней составляющей выполнен с поперечным окном для подвода хладагента и с нижней кольцевой канавкой. Кожух верхней составляющей имеет поперечное окно для отвода хладагента, кольцевую канавку на внутренней поверхности, в которую открыто упомянутое поперечное окно, среднюю кольцевую канавку и продольные канавки, имеющие начало в кольцевой канавке, а конец – в средней кольцевой канавке. Матрица нижней составляющей выполнена с расположенными на наружной поверхности наружными канавками под хладагент. Матрица верхней составляющей выполнена с радиусными каналами под хладагент. В результате обеспечивается повышение ремонтопригодности штампа. 1 з.п. ф-лы, 1 ил.

1. Формообразующая часть горячего штампа для получения заготовки в виде вала с шестерней на конце, отличающаяся тем, что она содержит верхнюю и нижнюю составляющие, соединенные между собой по торцевым поверхностям посредством крепежа и зафиксированные от радиального перемещения относительно друг друга, при этом каждая из упомянутых составляющих содержит матрицу и охватывающий ее кожух, матрицы верхней и нижней составляющих выполнены с полостями, образующими формообразующую полость, имеющую верхнюю часть большего диаметра и нижнюю часть меньшего диаметра, сопряженные между собой радиусной зоной, причем полость матрицы верхней составляющей имеет верхнюю часть большего диаметра формообразующей полости и примыкающую к ней радиусную зону, а полость матрицы нижней составляющей имеет нижнюю часть меньшего диаметра формообразующей полости, кожух нижней составляющей выполнен с поперечным окном для подвода хладагента и с нижней кольцевой канавкой, а кожух верхней составляющей выполнен с поперечным окном для отвода хладагента и с расположенными на внутренней поверхности кольцевой канавкой, в которую открыто упомянутое поперечное окно для отвода хладагента, со средней кольцевой канавкой, расположенной в радиусной зоне матрицы, и с продольными канавками, имеющими начало в кольцевой канавке, а конец – в средней кольцевой канавке, матрица нижней составляющей выполнена с расположенными на наружной поверхности наружными канавками под хладагент, имеющими радиусный край, открытый в нижнюю кольцевую канавку, а матрица верхней составляющей выполнена с радиусными каналами под хладагент, открытыми в среднюю кольцевую канавку, и зафиксирована от осевого перемещения относительно своего кожуха, причем матрица и кожух нижней составляющей выполнены с расположенными на их торцевых поверхностях кольцевыми полостями, в которых размещены герметизирующие элементы.

2. Формообразующая часть по п.1, отличающаяся тем, что контактирующие боковые поверхности матрицы и кожуха верхней составляющей выполнены коническими с основанием конуса, расположенным со стороны нижней составляющей.

| Матричный блок штампа для горячей штамповки изделий | 1982 |

|

SU1071344A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА СТЕРЖНЯ С УТОЛЩЕНИЕМ | 2015 |

|

RU2596511C1 |

| Штамп для горячей штамповки поковок | 1974 |

|

SU538803A1 |

| Штамп для горячего деформирования | 1977 |

|

SU656730A1 |

| US 7043955 B2, 16.05.2006. | |||

Даты

2020-06-09—Публикация

2018-05-11—Подача