Область техники

Изобретение относится к области контроля состояния режущей кромки лезвийного инструмента, в частности определения динамики процесса износа и основных критических областей режущей части инструмента.

Уровень техники

В известных способах контроля для построения кривых износа режущих пластин применяют такие прямые методы исследования, как микроскопия, измерение профиля поверхности, рентгеновская компьютерная томография (КТ), измерение массы или объема инструмента (см. Грановский Г.И. Резание металлов. М.: Высшая школа, 1985. 304 с., Подураев В.Н. Резание труднообрабатываемых материалов. М.: Высшая школа. 1974. 587 с.). Для большинства известных способов контроля состояния режущей кромки требуется демонтаж режущей пластины с держателя, что может привести к нарушению чистоты проведения эксперимента из-за изменения положения резца при его последующем закреплении (см. Cerce L., Pusavec F., Kopac J. 3D cutting tool-wear monitoring in the process // Journal of Mechanical Science and Technology. - 2015. Vol. 29, № 9. - P. 3885 - 3895., Cerce L., Pusavec F., Kopac J. Novel Spatial Cutting Tool-wear Measurement System Development and its Evaluation // Procedia CIRP. - 2015. Vol. 37. - P. 170-175).

Из «Уровня техники» известен способ контроля режущей части инструмента по результатам резания, включающий осуществление упомянутым инструментом с нанесенным на поверхности его режущей части термоиндикаторным веществом процесса резания на заданных режимах, вывод инструмента из зоны резания после окончания процесса резания и анализ цветовой картины на упомянутых поверхностях, по изменению которой определяют распределения температурных полей. При этом используют сборный инструмент, режущая часть которого состоит из нескольких отдельных пластин, а в качестве термоиндикаторного вещества используют многопереходную термоиндикаторную краску, которую наносят на боковые поверхности упомянутых пластин перед сборкой инструмента, при этом после окончания процесса резания режущую часть разбирают и анализируют изменения цвета упомянутой краски на боковых поверхностях пластин, на основании чего определяют распределения температурных полей в объеме режущей части инструмента (см. патент РФ № 2781939, кл. МПК B23B 25/06, опубл. 21.10.2022).

Известный способ имеет недостатки, обусловленные тем, что требуется демонтаж режущей пластины с держателя, что может привести к нарушению чистоты проведения эксперимента из-за изменения положения резца при его последующем закреплении.

Кроме того, из «Уровня техники» известен способ контроля режущего инструмента, в котором на станок устанавливают два одинаковых образца, которые обрабатывают двумя идентичными резцами, один из которых представляет собой естественную термопару деталь-резец, а другой выполняют разъемным в плоскости, перпендикулярной оси вращения детали. На плоскость разъема наносят пленку из легкоплавкого металла, по зонам оплавления которого в процессе резания судят о температуре резания. Для проведения исследований необходимо периодически снимать инструмент со станка, разбирать его и фиксировать под микроскопом зону оплавления (см. А.С. СССР №350590, В23В 25/06, опубл. 1972).

Известный способ имеет те же недостатки, обусловленные регулярным демонтажом инструмента для проведения исследований.

Раскрытие сущности изобретения

Техническая проблема состоит в создании способа контроля состояния режущей кромки инструмента, который не имеет недостатков предшествующего уровня техники.

Технический результат заключается в установлении более точных характеристик условий эксплуатации режущего инструмента с исследованием объемного износа без необходимости демонтажа и переустановки инструмента.

Технический результат обеспечивается тем, что способ контроля состояния режущей кромки инструмента включает нагрев и подачу термопластичного полимера в трубку, плотно установленную на режущую кромку инструмента и охватывающую ее поверхность. При этом осуществляют копирование всей поверхности режущей кромки с формованием ее слепка, извлекают из трубки после охлаждения полученный слепок, сканируют его посредством рентгеновской компьютерной томографии, производят реконструкцию и построение объемной модели слепка посредством программного обеспечения. Анализируют геометрические размеры износа и нароста на режущей кромке инструмента.

В соответствии с частными случаями осуществления способ имеет следующие особенности.

Нагрев и подачу термопластичного полимера осуществляют посредством экструдера, установленного на магнитном штативе, и через прикрепленную к экструдеру одним своим концом трубку из полипропилена диаметром 3 мм. При этом подачу термопластичного полимера производят во внутренний объем трубки из полипропилена до полного ее заполнения.

Термопластичный полимер представляет собой один из следующих полимеров, обладающих размерной стабильностью: полилактид, полиэтилентерефталатгликоль, композиционный материал на основе полиэтилентерефталатгликоля.

Краткое описание чертежей и иных графических материалов

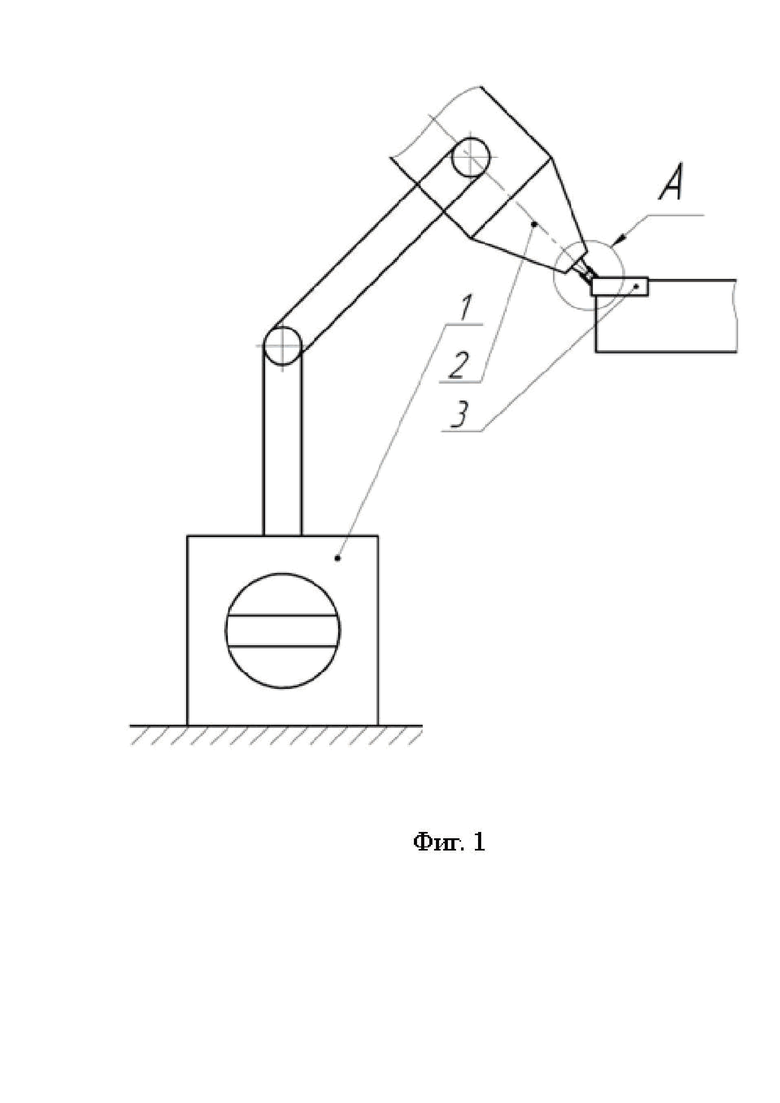

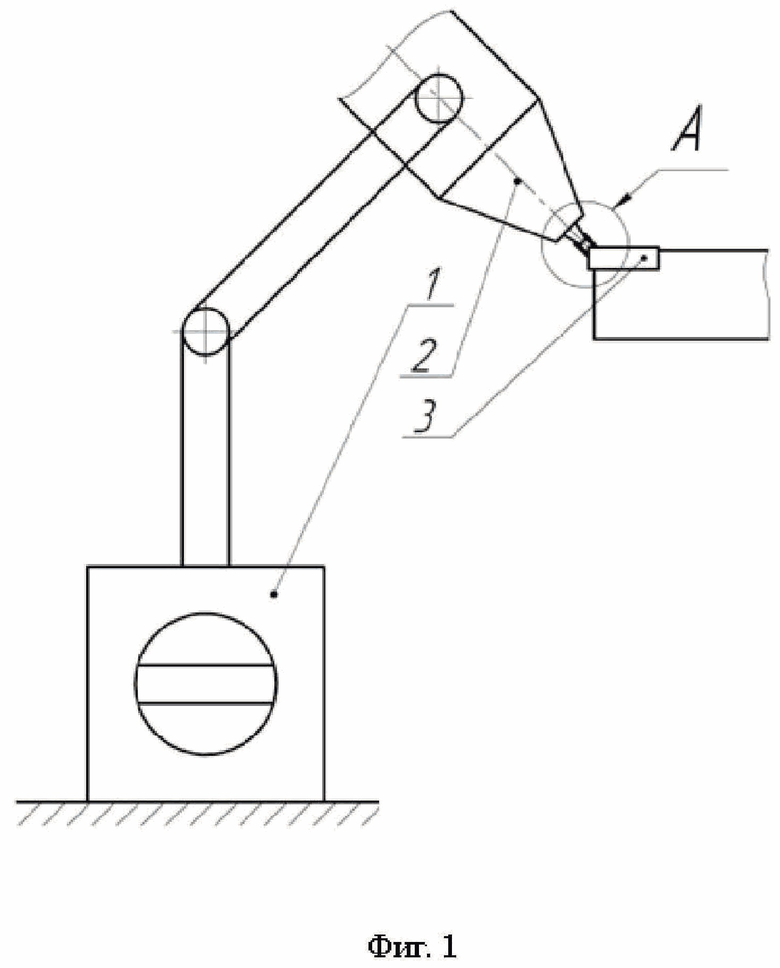

Фиг. 1 - изображение устройства для изготовления слепка;

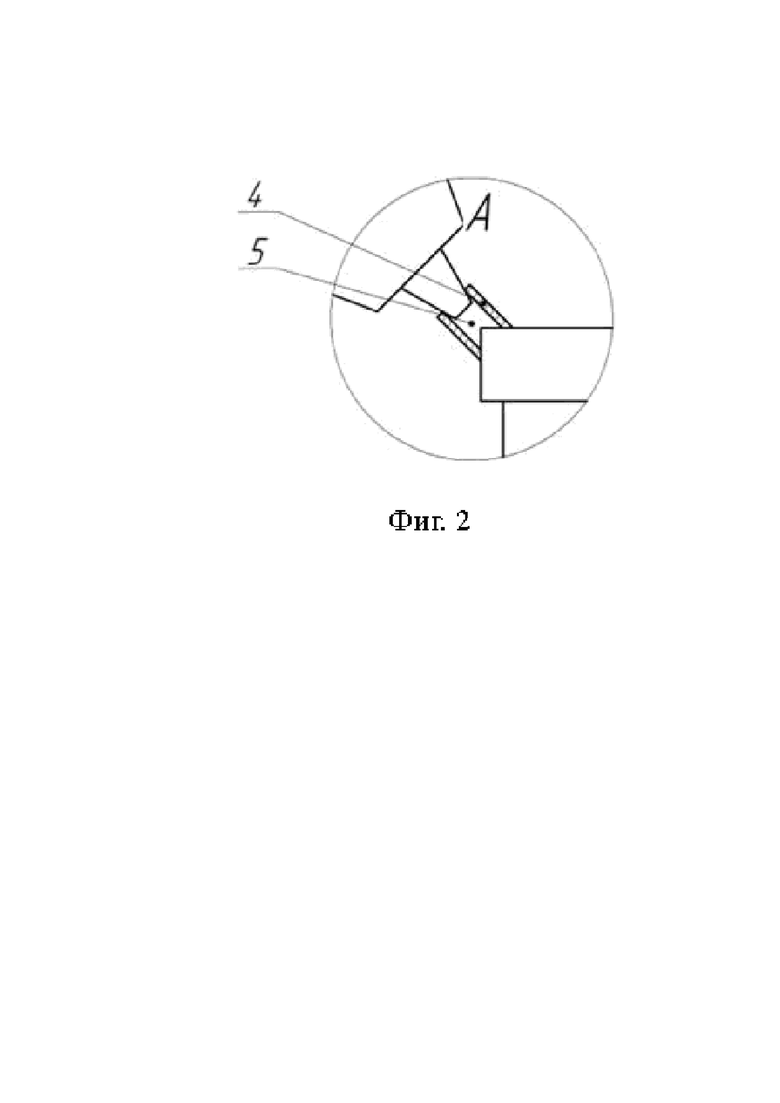

Фиг. 2 - изображение в увеличенном виде части экструдера с закрепленной на нем и на режущей кромке трубкой;

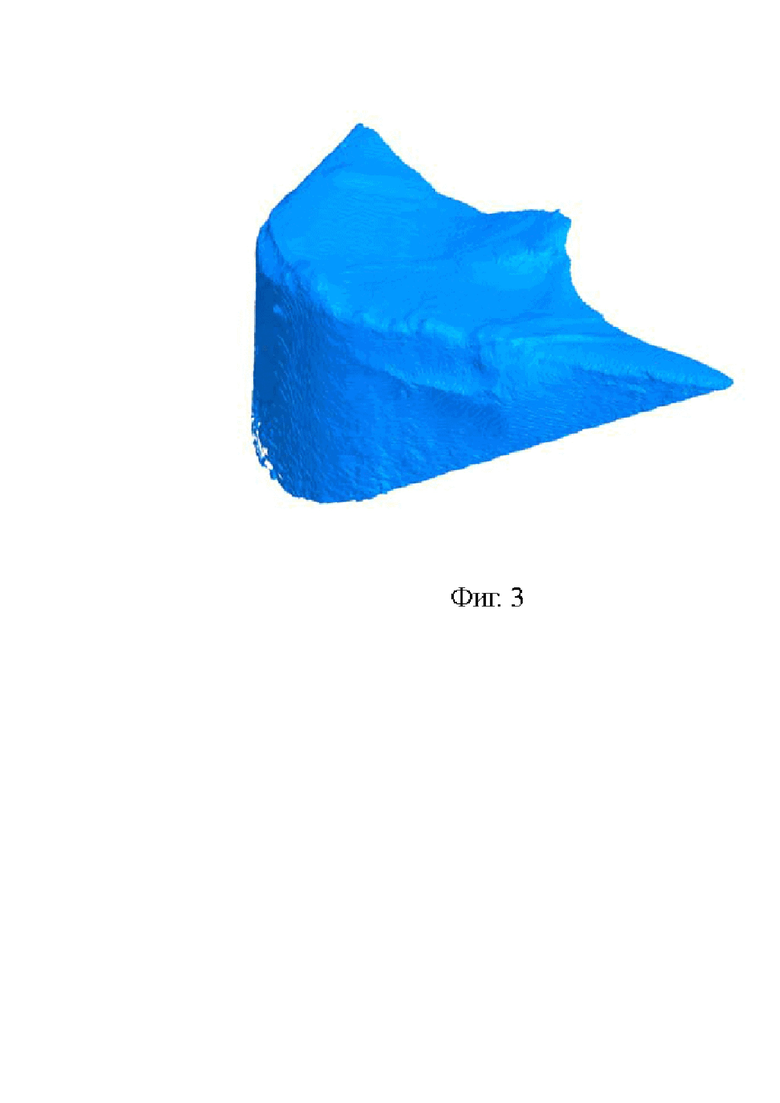

Фиг. 3 - изображение объемной модели поверхности режущей пластины, полученное в результате рентгеновской компьютерной томографии реплики из термопластичного полимера;

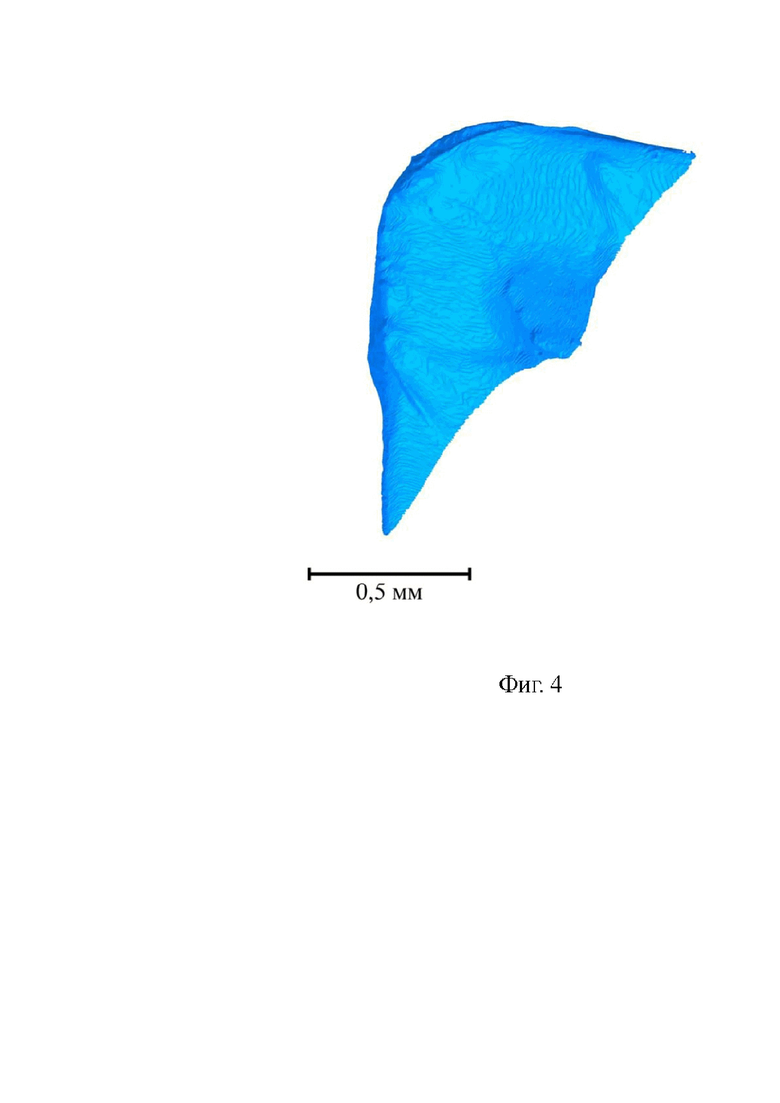

Фиг. 4 - изображение передней поверхности режущей пластины, полученное с помощью компьютерной томографии слепка (реплики);

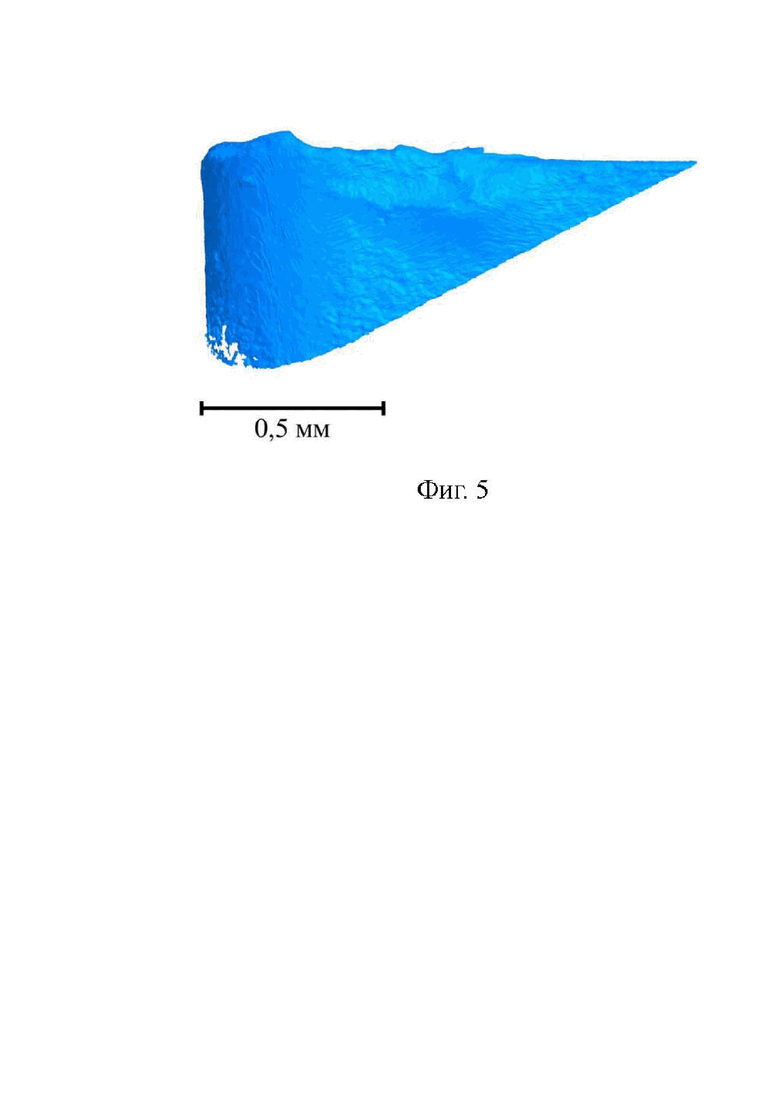

Фиг. 5 - изображение главной задней поверхности режущей пластины, полученное с помощью компьютерной томографии реплики;

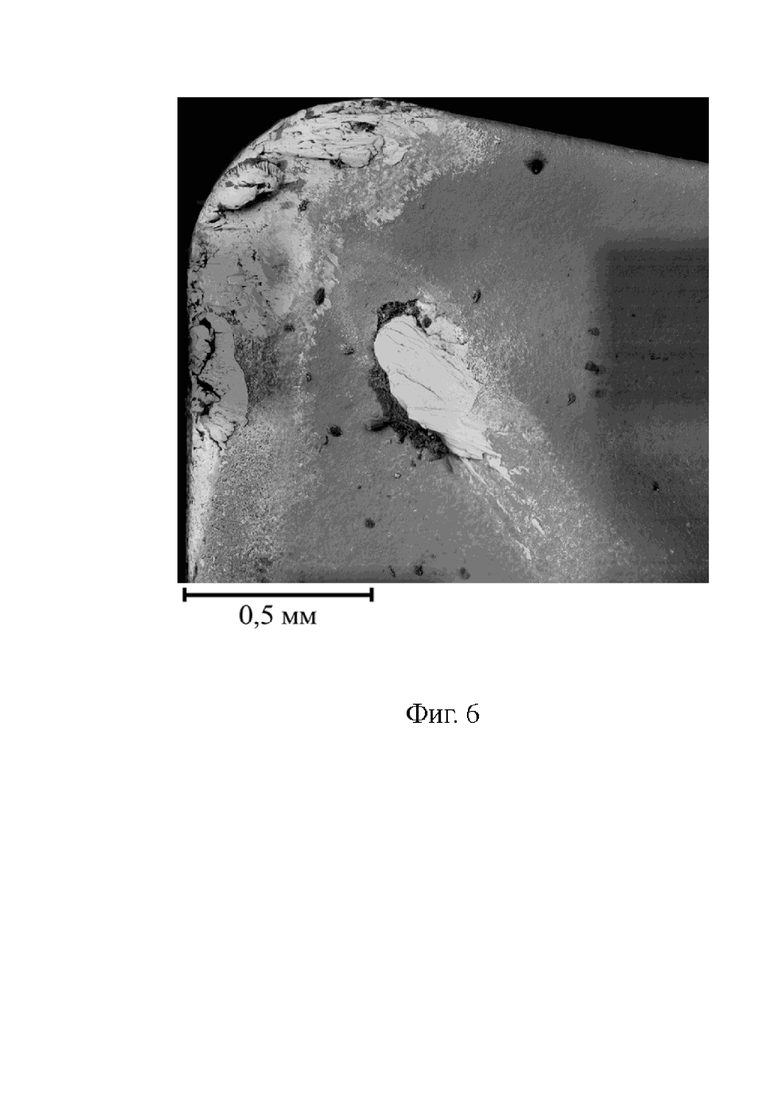

Фиг. 6 - изображение передней поверхности режущей пластины, полученное с помощью сканирующей электронной микроскопии;

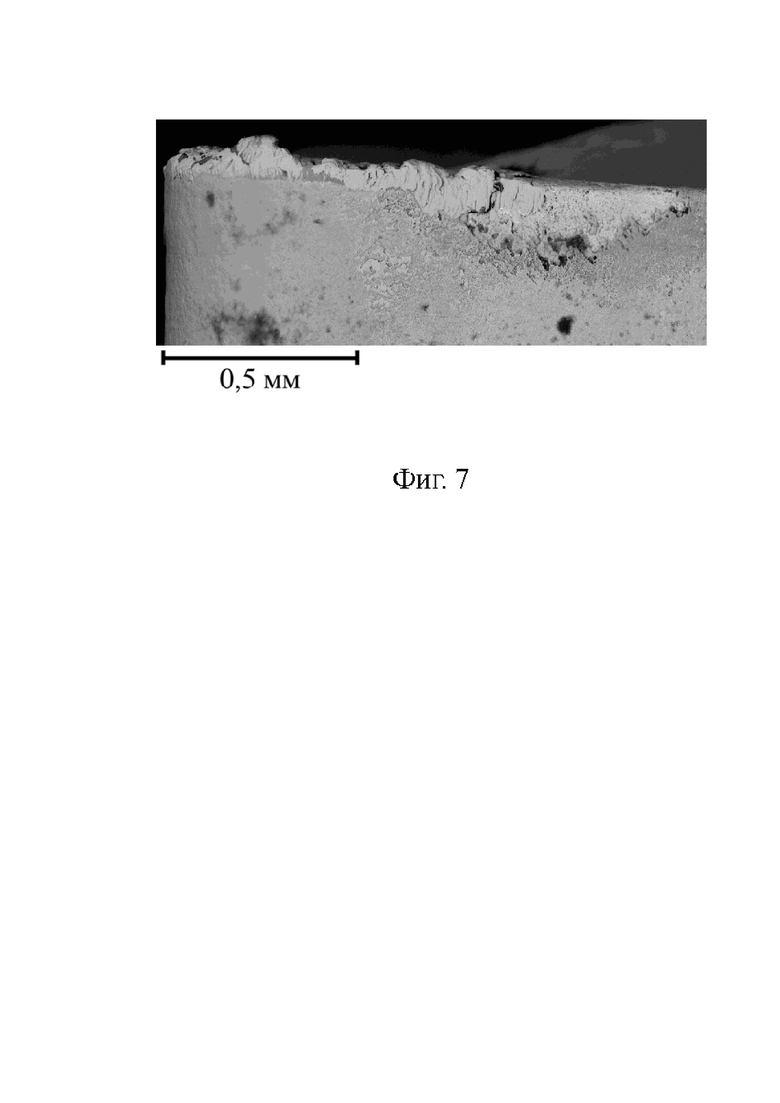

Фиг. 7 - изображение главной задней поверхности режущей пластины, полученное с помощью сканирующей электронной микроскопии;

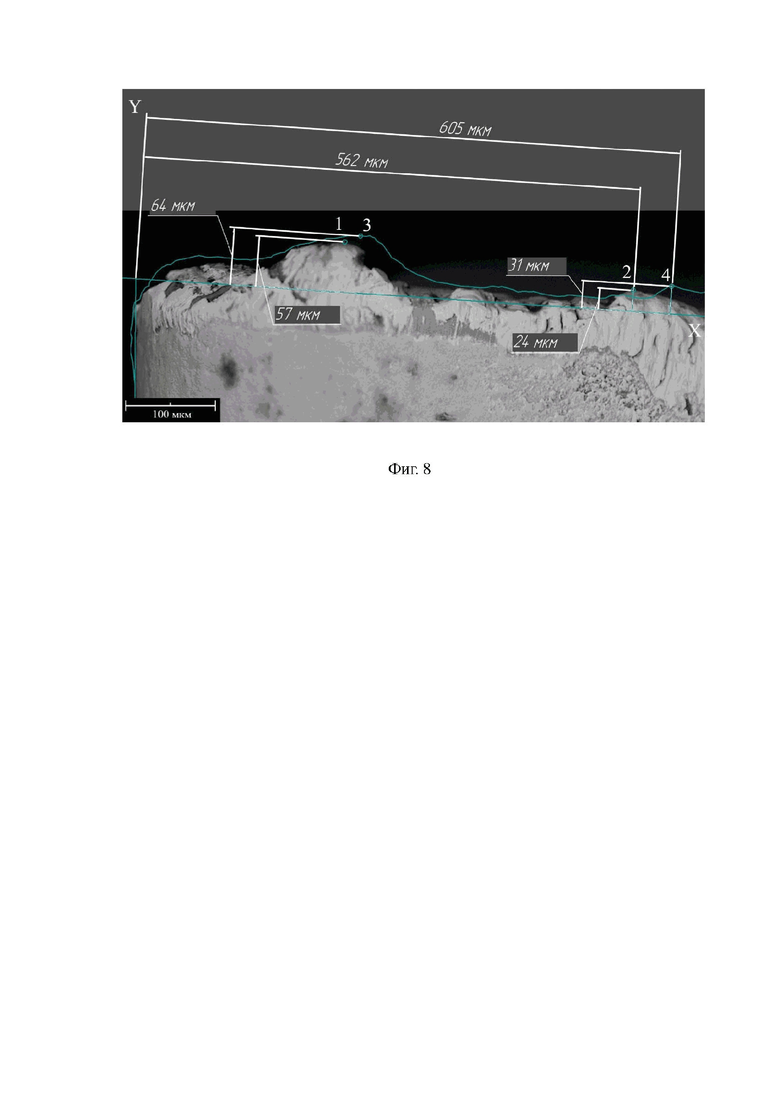

Фиг. 8 - изображение профиля главной задней поверхности, полученное методом рентгеновской компьютерной томографии, наложенного на микрофотографию главной задней поверхности, полученную на сканирующем электронном микроскопе.

Осуществление изобретения

Устройство для изготовления слепка изображено на фиг. 1 и 2. Нагрев и подачу термопластичного полимера осуществляют посредством установленного на магнитном штативе 1 экструдера 2. На режущую кромку пластины 3 инструмента плотно установлена трубка 4 из полипропилена диаметром 3 мм, которая одним своим концом прикреплена к экструдеру 2, а другим - к режущей пластине 3. Подачу термопластичного полимера производят во внутренний объем трубки 4 до полного ее заполнения. В процессе заполнения при подаче полимера при температуре 190-210°С и давлении 20-50 Па копируют и формуют всю поверхность режущей кромки пластины 3, то есть формуют ее слепок 5.

Экструзия - известный процесс, применяемый при изготовлении, подготовке и обработке полимеров. Под экструзией подразумевают обработку вещества или смеси веществ в двухшнековом или многовальном экструдере с вращением в одном направлении, который подробно описан в источнике информации: Kohlgmber. Der gleichlaufige Doppelschneckenextruder, Hanser Veriag Munchen 2007. Действия с пластическими массами во время экструзии включают в себя следующие операции: перемещение (транспортировка), расплавление, диспергирование, смешение, выдавливание жидких компонентов, дегазация и повышение давления.

В качестве термопластичного полимера используют полимер, который обладает размерной стабильностью (низкой термоусадкой), низкой температурой экструзии и жесткостью. Эти требованиям соответствуют полилактид (температура сопла - 200-220°С, необходим обдув при формовании, температурный диапазон стеклования от 55 до 58°С, температура кристаллизации - от 100 до 120°С, температура плавления - от 165 до 183°С), полиэтилентерефталатгликоль (температура сопла - 215-245°С, необходим обдув при формовании, температура плавления - 260-265°С, температура стеклования - 70°С), композиционный материал, армированный стекловолокном с массовой долей 10%, на основе полиэтилентерефталатгликоля (температура сопла - 215-245°С, необходим обдув при формовании, температура плавления - 260-265°С, температура стеклования - 70°С).

Слепок 5 охлаждают посредством использования системы охлаждения, которая состоит из вентилятора и воздуховода (на фиг. 1 и 2 не показано).

После охлаждения полученный слепок 5 извлекают из трубки 4. При этом на поверхности режущей пластины 3 инструмента отсутствуют частицы полимера после отделения слепка 5.

Производят его сканирование методом рентгеновской компьютерной томографии. Сканирование слепков 5 осуществляют на рентгеновском микротомографе Bruker SkyScan 1172 (Бельгия) по режиму, указанному в Таблице, с помощью программного обеспечения «SkyScan».

Таблица. Режим сканирования образца слепка (реплики) режущей части инструмента

На основе полученных теневых проекций производят реконструкцию с использованием программного обеспечения «NRecon» по алгоритму Фельдкампа и осуществляют построение объемной модели слепка 5 (реплики) режущей части пластины 3 с использованием программного обеспечения «CTAn» (см. фиг. 3).

На фиг. 4-7 представлены изображения, полученные в результате обработки объемной модели слепка 5 с использованием программного обеспечения «Компас-3D» (фиг. 4 и 5) и микрофотографии в виде панорам (фиг. 6 и 7), полученные на сканирующем электронном микроскопе марки Phenom Pro X (США). При этом участки рельефа режущей кромки, образованные обрабатываемым материалом, хорошо видны, и прослеживается визуальное совпадение вершин нароста на изображениях объемной модели с вершинами нароста на микрофотографиях.

Для проверки геометрических размеров нароста на режущей кромке инструмента был получен профиль главной задней поверхности пластины 3 в результате проецирования точек объемной модели на плоскость с использованием программного обеспечения «Компас-3D». При наложении профиля главной задней поверхности на микрофотографию (см. фиг. 8) наблюдается смещение вершин наростов обрабатываемого материала на профиле относительно вершин на микрофотографии. Отклонение размеров для точек 2, 4 по оси Х составляет 7,1%. Отклонение размеров для точек 1, 3 по оси Y составляет 12,3 %, для точек 2, 4 - 29,17%. Такие отклонения размеров могут происходить по нескольким причинами: 1) погрешность при наложении профиля на микрофотографию и базировании относительно плоскости передней поверхности; 2) процесс усадки термопластичного полимера слепка при охлаждении (из-за градиента температур в образце могут возникать как растягивающие, так и сжимающие напряжения, которые приводят к изменению геометрии поверхности слепка 5).

Для обеспечения точности измерений следует учитывать влияние усадки полимера на геометрические параметры слепка, погрешность при построении в системах автоматизированного проектирования базовой плоскости, относительно которой будут проводиться измерения. Указанные факторы являются постоянными при сравнительных испытаниях.

Преимущества настоящего изобретения заключаются в следующем:

1) Для проведения измерений не нужно производить демонтаж инструмента;

2) Малое время изготовления образца слепка (5-10 минут);

3) Отсутствие шумов на томограммах полимера, характерных для сканирования твердого сплава и металлов;

4) Трехмерная модель слепка получается четкой, без искажений;

5) Существует возможность сканирования нескольких образцов реплик за 1 раз;

6) Возможность производить измерения в любой плоскости трехмерной модели, вычисление объемного износа инструмента.

Таким образом, способ контроля состояния режущей кромки инструмента обеспечивает возможность исследования объемного износа, что позволяет установить более точную характеристику условий эксплуатации режущего инструмента по сравнению с исследованием износа по задней поверхности, глубины и ширины лунки износа на передней поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ РЕЖУЩЕГО МИКРОРЕЛЬЕФА ЭЛАСТИЧНОГО АБРАЗИВНОГО ИНСТРУМЕНТА | 2014 |

|

RU2561342C1 |

| Способ зубного протезирования пациентов с микростомией | 2021 |

|

RU2748202C1 |

| Способ изготовления эпитеза лица | 2023 |

|

RU2790556C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХИРУРГИЧЕСКОГО ШАБЛОНА ДЛЯ УСТАНОВКИ ИМПЛАНТАТА | 2013 |

|

RU2575838C2 |

| СПОСОБ ОБЪЕДИНЕНИЯ ИЗОБРАЖЕНИЙ КОМПЬЮТЕРНОЙ ТОМОГРАФИИ (DICOM-ФАЙЛА) С ИНТРАОРАЛЬНЫМ СКАНОМ АЛЬВЕОЛЯРНОГО ГРЕБНЯ ЧЕЛЮСТИ (STL-ФАЙЛА) ПРИ АДЕНТИИ ДЛЯ ПРОЕКТИРОВАНИЯ ХИРУРГИЧЕСКОГО НАВИГАЦИОННОГО ШАБЛОНА | 2021 |

|

RU2778963C1 |

| СПОСОБ ПОСТРОЕНИЯ ТРЕХМЕРНОГО ИЗОБРАЖЕНИЯ ЛИЦА И ЗУБНЫХ РЯДОВ, СОПОСТАВЛЕННЫХ В КОРРЕКТНОМ ДРУГ ОТНОСИТЕЛЬНО ДРУГА ПОЛОЖЕНИИ | 2006 |

|

RU2306113C2 |

| Способ измерения толщины десны над альвеолярной костью челюсти | 2022 |

|

RU2784187C1 |

| СПОСОБ СОЗДАНИЯ МЕДИЦИНСКОГО ШАБЛОНА НА ОСНОВЕ ИНФОРМАЦИИ О ЦИФРОВОМ ИЗОБРАЖЕНИИ ЧАСТИ ТЕЛА | 2007 |

|

RU2369354C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ УСТЬЯ ДОПОЛНИТЕЛЬНОГО КОРНЕВОГО КАНАЛА ЗУБА | 2013 |

|

RU2519413C1 |

| СПОСОБ ПРОЕКТИРОВАНИЯ ИНДИВИДУАЛЬНЫХ ИМПЛАНТАТОВ ДЛЯ ОСТЕОСИНТЕЗА ПЕРЕЛОМОВ ДЛИННЫХ ТРУБЧАТЫХ КОСТЕЙ | 2013 |

|

RU2551304C2 |

Изобретение относится к области металлообработки и может быть использовано для контроля состояния режущей кромки лезвийного инструмента. Способ включает нагрев и подачу термопластичного полимера в трубку, плотно установленную на режущей кромке инструмента и охватывающую ее поверхность. При этом осуществляют копирование всей поверхности режущей кромки с формированием ее слепка, извлекают из трубки после охлаждения полученный слепок, сканируют его посредством рентгеновской компьютерной томографии, производят реконструкцию и построение объемной модели слепка посредством специального программного обеспечения. Анализируют геометрические размеры износа и нароста на режущей кромке инструмента. Использование изобретения позволяет более точно устанавливать состояние режущего инструмента без его демонтажа и переустановки. 2 з.п. ф-лы, 8 ил., 1 табл.

1. Способ контроля состояния режущей кромки инструмента, включающий нагрев и подачу термопластичного полимера в трубку, плотно установленную на режущей кромке инструмента с охватыванием ее поверхности, формирование слепка всей поверхности режущей кромки, извлечение из трубки после охлаждения полученного слепка, сканирование слепка посредством рентгеновской компьютерной томографии, реконструкцию и построение объемной модели слепка посредством соответствующего программного обеспечения и анализ геометрических размеров износа и нароста на режущей кромке инструмента.

2. Способ по п. 1, отличающийся тем, что нагрев и подачу термопластичного полимера осуществляют посредством экструдера, установленного на магнитном штативе, и через прикрепленную к экструдеру одним своим концом трубку из полипропилена диаметром 3 мм, при этом подачу термопластичного полимера производят во внутренний объем трубки до полного ее заполнения.

3. Способ по п. 2, отличающийся тем, что в качестве термопластичного полимера используют полимер, обладающий размерной стабильностью, например, полилактид, полиэтилентерефталатгликоль, композиционный материал на основе полиэтилентерефталатгликоля.

| СПОСОБ ПРИТИРКИ ЗУБЬЕВ ДВУХ ИЛИ ТРЕХ ЗАЦЕПЛЯЮЩИХСЯ МЕЖДУ СОБОЙ КОНИЧЕСКИХ КОЛЕС | 0 |

|

SU205531A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРНЫХ ПОЛЕЙ В РЕЖУЩЕЙ ЧАСТИ ИНСТРУМЕНТА В ПРОЦЕССЕ РЕЗАНИЯ | 2021 |

|

RU2781939C1 |

| Устройство для разделки рыб, например лососевых пород | 1959 |

|

SU124612A2 |

| УСТРОЙСТВО БЕСКОНТАКТНОГО КОНТРОЛЯ УГЛОВ ЗАТОЧКИ И КООРДИНАТ ВЕРШИНЫ ИНСТРУМЕНТА НА СТАНКАХ С ЧИСЛОВЫМ ПРОГРАММНЫМ УПРАВЛЕНИЕМ (ЧПУ) | 2009 |

|

RU2399461C1 |

| CN 117086698 A, 21.11.2023 | |||

| US 5904457 A1, 18.05.1999. | |||

Авторы

Даты

2024-06-24—Публикация

2024-01-25—Подача