Изобретение относится к области химического машиностроения, а именно к способу получения хлористого алюминия в устройстве получения сыпучих безводных материалов из металлического состояния, путем обработки их газом, в частности, хлороводородом. Изобретение может быть использовано в химической металлургии, а также в других отраслях промышленности. Для получения безводного хлористого алюминия марки «осч» необходимо перевести его из отходов электролитического получения алюминия в мелкодисперсный порошок с определенной величиной частиц.

Известен способ получения кристаллов хлорида алюминия (SU 940453, МПК C01F 7/58, 27.12.1999) путем подвода паров последнего к охлаждаемой поверхности с последующим удалением закристаллизовавшегося продукта с этой поверхности, отличающийся тем, что, с целью получения однородных по гранулометрическому составу кристаллов размером до 10 мм и повышения производительности процесса, пары хлористого алюминия, имеющие температуру 160 - 195°C, подводят к поверхности, на которой происходит кристаллизация хлористого алюминия, имеющей температуру 40 - 120°C, со скоростью 0,03 - 0,5 см/с при избыточном давлении 0,001 - 0,7 кг/см2.

Известен способ получения кристаллического хлорида алюминия (SU 1462707, МПК C01F 7/58, 10.07.1999), включающий подведение его паров к охлаждаемой поверхности с температурой 40 - 120°C, отличающийся тем, что, с целью повышения качества продукта за счет получения гранул правильной формы с размером 2 - 5 мм, в качестве охлаждаемой поверхности используют полимерный или металлокерамический материал, на охлаждаемой поверхности образуют равномерно расположенные центры кристаллизации с площадью 0,2 - 5 мм2 и температурой на 3 - 15°C ниже температуры охлаждаемой поверхности.

Недостатками обоих способов является загрязнение сопутствующими хлоридами металлов (FeCl3, TiCl2 и др.) вследствие того, что в обоих случаях, используются кристаллизаторы, которые оснащены скребковыми устройствами из металлического либо полимерного, либо металлокерамического материала, в результате чего при удалении хлорида алюминия с поверхности кристаллизатора происходит загрязнение продукта.

Известен способ получения хлорида алюминия (RU 2259946, МПК C01F 7/58, от 10.09.2005 г.), в котором описано хлорирование алюминийсодержащего сырья, в качестве которого используют порошок алюминия высокой очистки в потоке хлорной высокочастотной плазмы в газовой фазе, где хлор является плазмообразующим газом и компонентом реакции. Способ осуществляется с помощью установки, в которой в полученную хлорную плазму при t=5800 К (5526,85°С) в камеру смешения подается порошок алюминия высокой частоты.

Способ имеет ряд недостатков:

Во-первых, является «экзотическим», так как процесс, протекает в газовой фазе при очень высокой температуре и очень трудно подобрать материалы камеры смешения, которая выдержит такие высокие температуры.

Во-вторых, процесс взаимодействия хлорной плазмы с порошком алюминия является гетерогенным процессом, и процесс плазмолиза является многостадийным. В качестве первой стадии можно рассматривать образование химически активных частиц в зоне плазмы. Вторая стадия - транспорт этих частиц к поверхности алюминия. Далее идет адсорбция активных частиц поверхностью алюминия, их взаимодействие на поверхности, диффузия вглубь материала и взаимодействие всем приповерхностным слоем. Однако наряду с появлением активных частиц хлорной плазмы, а это-радикалы хлора, идет не только взаимодействие их с алюминием, но и возможна рекомбинация частиц хлора и в конечном их дезактивация, которая может приводить к нулевому результату при взаимодействий хлорной плазмы с поверхностью алюминия. То есть процесс его получения неоднозначен.

В-третьих, получать хлористый алюминий в крупнотоннажном количестве с помощью плазмы не представляется возможным.

В-четвертых, при использовании мелкодисперсного алюминия в виде порошка, нижний предел взрываемости которого равен 58 г/м3, и поэтому при работе с ним его необходимо разбавлять таким же количеством воздуха, чтобы концентрация алюминия не превышала этот предел. А это ведет к образованию окисной пленки, то есть Аl→Al2O3.

Наиболее близкий по технической сущности является способ получения особо чистого безводного хлорида алюминия (ИЗ 2651200, МПК С01F 7/58, C01B 9/02, от 04.04.2016), в котором для повышения чистоты конечного продукта исключается механический процесс снятия кристаллизованного хлорида алюминия скребковыми устройствами.

В изобретении по способу получения хлорида алюминия взаимодействием газообразного хлороводорода и металлического алюминия в реакторе из инертного материала в качестве охлаждаемой поверхности используют внутреннюю поверхность способных к упругой деформации пластичных фторопластовых труб с подведенными к их внешней стороне источником вибрации или источником периодической ударной деформации, что позволяет удалять закристаллизовавшийся хлорид алюминия без прикосновения к нему.

Недостатком является то, что основное взаимодействие металлического алюминия с газообразным хлороводородом, приводящим к образованию хлорида алюминия марки “осч” не раскрыто, ибо неизвестны оптимальные параметры взаимодействия и не описано устройство, в котором происходит процесс взаимодействия, а акцент делается на конечной стадии - возгонке AlCl3 путем охлаждения на внутренней поверхности фторопластовых труб при воздействии на них вибрации, либо ударной деформации.

Целью изобретения является получение особо чистого сыпучего безводного хлорида алюминия взаимодействием газообразного хлороводорода и металлического алюминия в нагретом реакторе из инертного материала.

Указанная цель достигается тем, что в реактор, имеющим форму трубы с находящимся в нем металлическим алюминием, помещают в трубчатую печь с тремя независимыми зонами нагрева (первая - для нагрева и стабилизации температуры хлороводорода, вторая - реакционная зона, третья - стабилизации и перегрева продукта реакции). В реактор подаются инертный газ (азот), а через 30 минут - предварительно осушенный хлороводород, который нагревается до температуры, необходимой для начала химической реакции с металлическим алюминием и затем пары хлористого алюминия перегреваются с целью исключения конденсации на стенках реактора и кристаллизуются за счет дросселирования, превращаясь в хлопья при прохождении через пористую мембрану, разделяющую внутренний объем реактора и герметично закрепленную на его конце, емкость для сбора готового продукта, имеющую температуру не выше комнатной и канал для сброса излишков хлороводорода с установленным в нем фильтром.

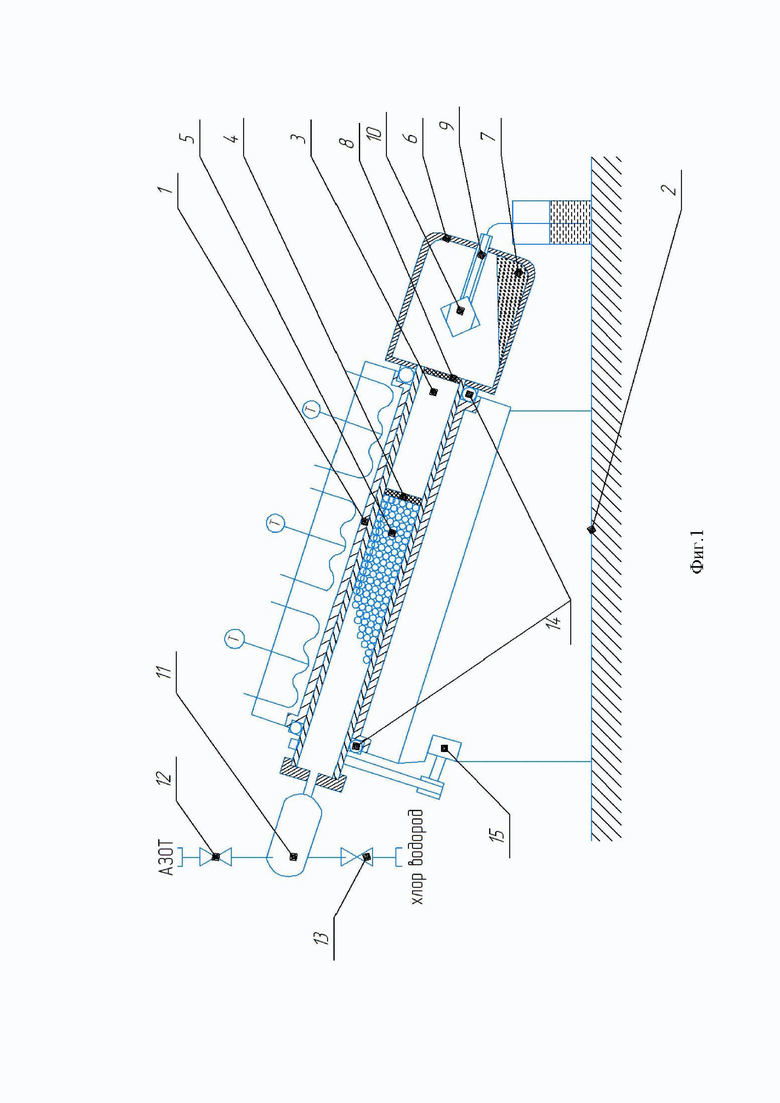

На фиг. 1 изображена конструкция устройства для получения особо чистого безводного хлорида алюминия.

Устройство состоит из имеющей три независимые зоны нагрева трубчатой печи 1, установленной наклонно к горизонтальному основанию 2 с возможностью регулирования угла наклона, в которую установлен реактор 3 с расположенной в нем между второй и третьей зонами нагрева опорной сеткой 4 из инертного материала, фиксирующей положение металлического алюминия 5 в реакторе 3 и исключающей попадание остатков металлического алюминия и примесей в емкость 6 для сбора хлорида алюминия 7, которая герметично закреплена на выходе из реактора 3. Внутренний объем реактора 3 и емкости 6 разделяет пористая мембрана 8 при прохождении через которую, пары хлорида алюминия 7 за счет дросселирования превращаются в хлопья и оседают на дно емкости 6. Непрореагировавшие пары хлороводорода удаляются из емкости 6 через канал 9 с установленным в нем фильтром 10, исключающим вынос хлорида алюминия 7 в помещение. На входе в реактор 3 установлен осушитель 11 с хлороводородом и два вентиля 12 и 13, коммутирующие подачи азота и хлороводорода в реактор 3. На входе и выходе трубчатой печи 1 закреплены подшипники 14, обеспечивающие возможность вращения реактора 3, связанного ременной передачей с приводом 15.

Устройство работает следующим образом: реактор 3 с размещенным в нем металлическим алюминием 7 через открытый вентиль 12 подается поток азота и включается нагрев печи 1, при этом из реактора 3 удаляется воздух и растворенный газ. После нагрева печи 1 до рабочей температуры, продувка азотом должна продолжаться еще 30 минут после чего открывается вентиль 13 и закрывается вентиль 12, т.е. в реактор 3 через осушитель 11 начинает поступать хлороводород, который нагревается в первой зоне печи 1 до температуры, при которой начинается реакция. Температура второй зоны печи 1 выше температуры первой зоны, что гарантирует стабильность процесса реакции и определяет производительность процесса. Реактор 3, закрепленный подшипниками 14 с помощью привода 15 начинает вращаться вокруг своей продольной оси, инициируя возникновения трения и ударов между гранулами металлического алюминия 5, что приводит к увеличению активной поверхности алюминия 5, реагирующей с хлороводородом и перемещение примесей из зоны реакции к нижней части внутренней стенки реактора 3. Наклон вращающегося реакторы 3 и опорная сетка 4 обеспечивают нахождение металлического алюминия 5 в реакционной зоне печи 1. Образовавшийся в процессе реакции парообразный хлорид алюминия 7 перегревается в третьей зоне печи 1 до температуры, при которой исключается его конденсация на стенках реактора 3 и через пористую мембрану 8 поступают в имеющую температуру не выше комнатной емкостью 6 для сбора готового продукта, превращаясь в хлопья за счет дросселирования при прохождении через мембрану 8. В результате получается сыпучий безводных хлорид алюминия 7 с содержанием основного компонента не ниже 99,5%. Непрореагировавшие излишки хлороводорода вместе с парами хлорида алюминия 7 через мембрану 8 также попадают в емкость 6, из которой через фильтр 10 и канал 9 удаляются через барботер, в котором происходит поглощение избыточного газообразного хлороводорода, в результате чего образуется 35-40% соляная кислота, которая является товарным продуктом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОСОБО ЧИСТОГО БЕЗВОДНОГО ХЛОРИДА АЛЮМИНИЯ | 2016 |

|

RU2651200C2 |

| СПОСОБ ПРОИЗВОДСТВА МАГНИЯ ИЗ ОКСИДНО-ХЛОРИДНОГО СЫРЬЯ | 1998 |

|

RU2118406C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЯ С ИСПОЛЬЗОВАНИЕМ СУБХЛОРИДА АЛЮМИНИЯ | 2012 |

|

RU2519460C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЯ И ЕГО СОЕДИНЕНИЙ И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2525415C1 |

| ПОЛУЧЕНИЕ СПЛАВОВ АЛЮМИНИЙ-СКАНДИЙ | 2014 |

|

RU2665857C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО ХЛОРИДА СКАНДИЯ И ЩЕЛОЧНОГО МЕТАЛЛА | 2012 |

|

RU2497755C1 |

| УСТРОЙСТВО И СПОСОБ ПОЛУЧЕНИЯ ТРИХЛОРИДА ГАЛЛИЯ ВЫСОКОЙ ЧИСТОТЫ | 2014 |

|

RU2573510C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРСИЛАНОВ, СПОСОБ ХЛОРИРОВАНИЯ СОДЕРЖАЩЕГО ДВУОКИСЬ КРЕМНИЯ СЫРЬЯ И СПОСОБ КОНВЕРСИИ ТЕТРАХЛОРСИЛАНА В ТРИХЛОРСИЛАН | 2008 |

|

RU2373147C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРА ИЗ ХЛОРОВОДОРОДА С ПОМОЩЬЮ ВОЛЬФРАМСОДЕРЖАЩИХ СОЕДИНЕНИЙ | 2012 |

|

RU2485046C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДОДЕКАБОРИДА АЛЮМИНИЯ | 2012 |

|

RU2513402C2 |

Изобретение относится к области химического машиностроения, а также может быть использовано в химической, металлургической и в других отраслях промышленности. Предложено устройство для получения безводного хлорида алюминия взаимодействием газообразного хлороводорода и металлического алюминия в нагретом реакторе из инертного материала. Реактор, имеющий форму трубы с находящимся в нем металлическим алюминием, помещен в трубчатую печь. Трубчатая печь имеет три независимые зоны нагрева, первая - для нагрева и стабилизации температуры хлороводорода, вторая - реакционная зона, третья - стабилизации и перегрева продукта реакции. В реактор подаются инертный газ - азот и предварительно осушенный хлороводород, нагреваемый до температуры, необходимой для начала химической реакции. Внутренний объем реактора и герметично закрепленной на его конце емкости для сбора готового продукта разделяет пористая мембрана, при прохождении через которую пары хлорида алюминия за счет дросселирования превращаются в хлопья и оседают на дно емкости сбора готового продукта, имеющей температуру не выше комнатной и снабженной каналом для сброса излишков хлороводорода. Обеспечивается получение особо чистого сыпучего безводного хлорида алюминия. 4 з.п. ф-лы, 1 ил.

1. Устройство для получения безводного хлорида алюминия взаимодействием газообразного хлороводорода и металлического алюминия в нагретом реакторе из инертного материала, отличающееся тем, что реактор, имеющий форму трубы с находящимся в нём металлическим алюминием, помещен в трубчатую печь с тремя независимыми зонами нагрева, первая - для нагрева и стабилизации температуры хлороводорода, вторая - реакционная зона, третья - стабилизации и перегрева продукта реакции, реактор выполнен с возможностью подачи инертного газа - азота и предварительно осушенного хлороводорода, нагреваемого до температуры, необходимой для начала химической реакции, внутренний объем реактора и герметично закрепленной на его конце емкости для сбора готового продукта разделяет пористая мембрана, при прохождении через которую пары хлорида алюминия за счет дросселирования превращаются в хлопья и оседают на дно емкости сбора готового продукта, имеющей температуру не выше комнатной и снабженной каналом для сброса излишков хлороводорода.

2. Устройство по п. 1, отличающееся тем, что в реакторе происходит перемешивание и ударное воздействие на поверхность металлического алюминия путем вращения реактора вдоль его продольной оси.

3. Устройство по п. 1, отличающееся тем, что печь с ректором расположена под регулируемым углом к горизонтальной плоскости.

4. Устройство по п. 1, отличающееся тем, что на входе канала в ёмкости для сбора готового продукта установлен фильтр, исключающий выдув хлопьев хлористого алюминия из ёмкости.

5. Устройство по п. 1, отличающееся тем, что для исключения попадания остатков металлического алюминия и примесей в готовый продукт и засорения ими мембраны во внутреннем объеме реактора между зонами реакции и перегрева установлена с возможностью перемещения вдоль оси реактора сетка из инертного материала.

| СПОСОБ ПОЛУЧЕНИЯ ОСОБО ЧИСТОГО БЕЗВОДНОГО ХЛОРИДА АЛЮМИНИЯ | 2016 |

|

RU2651200C2 |

| Способ получения хлорида алюминия | 1981 |

|

SU1018910A1 |

| Способ получения безводного хлористого алюминия | 1972 |

|

SU472903A1 |

| JP 49133295 A, 20.12.1974 | |||

| US 3812241 A1, 21.05.1974. | |||

Авторы

Даты

2024-06-24—Публикация

2023-12-20—Подача