Изобретение относится к металлургии кремния, в частности к технологии получения поликристаллического кремния для фотогальваники.

В настоящее время основная масса поликристаллического кремния в мире производится водородным восстановлением трихлорсилана в ходе эндотермической реакции на поверхности кремниевых токопроводов, нагреваемых электрическим током до температуры ~1000°С (Сименс-процесс), или в реакторах кипящего слоя [Фалькевич Э.С., Пульнер Э.О. Технология полупроводникового кремния. М.: Металлургия, 1992. - 408 с.; W.O.Filtvedt, M.Javidi. Development of fluidized bed reactors for silicon production. Solar Energy Materials & Solar Cells 94 (2010) 1980-1995].

Недостатком таких способов является относительно низкая производительность, обусловленная, прежде всего, невысоким выходом реакции восстановления, в ходе которой восстанавливается менее 30% кремния, входящего в состав трихлорсилана. Остальная часть кремния в трихлорсилане при взаимодействии с водородом образует побочные продукты (SiCl4, SiCl2H2 и др.), которые требуют последующей сложной конверсии в трихлорсилан. Кроме того, недостатками Сименс-процесса являются невозможность использования других видов исходного сырья, кроме трихлорсилана, высокие затраты электрической энергии и пожароопасность производства, использующего нагретый до высокой температуры водород при повышенном давлении.

Известны металлотермические способы получения кремния из его галогенидов с использованием в качестве восстановителей металлов, активных к галогену (как правило, к хлору или фтору). В отличие от Сименс-процесса, реакция металлотермического восстановления идет с выделением тепла и не требует затрат электрической или тепловой энергии, но, с другой стороны, используются дорогостоящие реагенты - металлы-восстановители высокой чистоты.

Известен способ восстановления диоксида кремния металлическим магнием (RU 2452687, опубл. 27.12.2011). Предварительно очистку диоксида кремния проводят через получение промежуточного соединения - гексафторосиликата аммония, из которого затем получают очищенный SiO2. Далее его смешивают с предварительно очищенным вакуумной дистилляцией порошкообразным магнием и полученную смесь поджигают. В ходе экзотермической реакции образуется элементный кремний в виде порошка и оксид магния, который далее отмывают соляной кислотой.

Недостатком способа является получение совместно с кремнием механически смешанного с ним оксида магния в сопоставимом количестве и большой расход соляной кислоты на удаление этого оксида, а также необходимость предварительного получения чистого магния.

Известен способ восстановления натрием тетрафторида кремния (SiF4), предварительно полученного термическим разложением Na2SiF6 (RU 2415809, опубл. 20.04.2010). Восстановление паров SiF4 до кремния протекает при 500°С преимущественно на поверхности расплавленного натрия.

Недостатком способа является необходимость отмывки полученного кремния от фторида натрия, а также необходимость предварительного получения чистого натрия.

Известен способ восстановления тетрахлорида кремния парами цинка при 950°С (US 2773745, опубл. 11.12.1956). Восстановление проводится в кварцевом реакторе проточного типа. Смесь образующегося хлорида цинка и непрореагировавшего цинка выводится из реактора и конденсируется в отдельном сосуде. Таким способом получается кремний чистотой 99,9%.

Недостатком способа является относительно невысокий выход кремния, обусловленный неудовлетворительной термодинамикой процесса, и необходимость предварительного получения чистого цинка.

Известен способ восстановления трихлорсилана цинком (WO 2008/034577, опубл. 27.03.2008). Через нагретый до 850°С цинк, помещенный в графитовый тигель, пропускаются пары SiHCl3. Образующийся хлорид цинка конденсируется в отдельном сосуде, а кремний подвергается нагреву до 1500°С для удаления остатков цинка.

Недостатком способа является относительно невысокий выход кремния, обусловленный неудовлетворительной термодинамикой процесса, и необходимость предварительного получения чистого цинка.

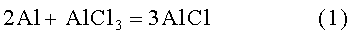

Наиболее близким к заявляемому является способ субхлоридного восстановления тетрахлорида кремния [Parfenov O.G., Pashkov G.L. New Approach to Silicon Metallurgy//Doklady Chemistry. - 2008. - Vol.422. - Part 1. - p.225-226; Закиров Р.А., Парфенов О.Г., Пашков Г.Л. Субхлоридная металлургия кремния. Тезисы докладов VI Международной конференции «Кремний - 2009», Новосибирск, 7-10 июля 2009 г., Новосибирск: ИНХ СО РАН, С.25; К.Yasuda, К.Saegusa, Т.Н.Okabe. New Method for Production of Solar-Grade Silicon by Subhalide Reduction. Materials Transactions, Vol.50, №12, 2009, p.2873-2878]. В этом способе используется способность паров субхлорида алюминия (AlClx, x<3) восстанавливать кремний из соединения с хлором:

SiCl4+2AlCl=Si+2AlCl3

или из соединений с хлором и водородом, например трихлорсилана:

SiHCl3+3/2AlCl=Si+3/2AlCl3+1/2Н2.

Субхлорид алюминия получают взаимодействием алюминия чистоты 99,99% и газообразного трихлорида алюминия при температуре 1000-1250°С в атмосфере аргона и затем его подают в реактор восстановления, в котором при взаимодействии тетрахлорида кремния с субхлоридом алюминия получают поликристаллический кремний.

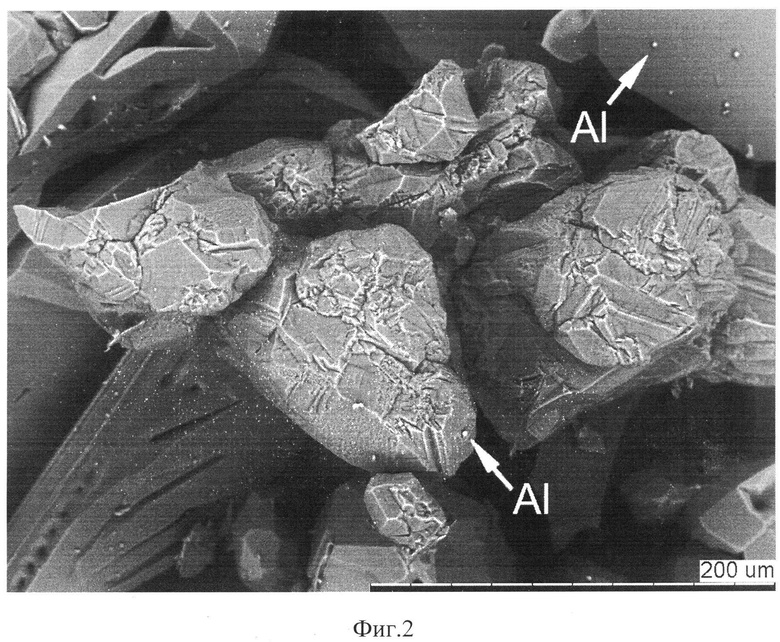

Недостатком способа является невысокое качество поликристаллического кремния, поскольку в результате диспропорционирования избыточного субхлорида алюминия на поверхности кристаллов кремния появляются частицы алюминия (фиг.2). Содержание алюминия в поликристаллическом кремнии находится на уровне десятых долей процента. Кроме того, для получения субхлорида алюминия используют дорогой высокочистый алюминий.

Задача изобретения - повышение качества получаемого поликристаллического кремния, а именно получение кремния требуемой для фотовольтаики чистоты, повышение экономичности процесса за счет использования менее дорогостоящего восстановителя.

Поставленная задача решается тем, что в способе получения поликристаллического кремния, включающем восстановление его из паров соединений кремния с хлором или кремния с хлором и водородом при смешении этих паров с парами низших хлоридов алюминия в токе транспортирующего газа, отличающемся тем, что в качестве транспортирующего газа используют смесь водорода с аргоном или гелием, содержащую от 2 до 20 мольных частей водорода на одну мольную часть паров соединений кремния, при этом получение низших хлоридов алюминия требуемой чистоты производят из металлического алюминия чистоты 99,0-99,8% и газообразного трихлорида алюминия, или хлористого водорода, или хлора путем многократного повторения процесса возгонки и разложения образующихся низших хлоридов алюминия. Осажденные кристаллы кремния подвергают термической обработке при температуре выше 577°C и ниже 1400°C, а затем обрабатывают соляной кислотой и подвергают рафинирующему переплаву.

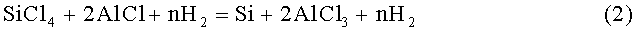

Предлагаемый способ поясняется фиг.1, на которой изображена блок-схема получения кремния с использованием субхлорида алюминия.

На блок-схеме показаны реактор субхлоридной очистки алюминия и синтеза субхлорида алюминия 1, испаритель кремнийсодержащей жидкости 2, реактор субхлоридного восстановления кремния 3, аппарат кислотной отмывки 4, блок термообработки кристаллов кремния 5, блок рафинирующей плавки 6.

Способ осуществляется следующим образом.

Алюминий технической чистоты (99,0-99,8%) в реакторе 1 подвергается субхлоридной очистке на основе способности алюминия при температуре выше 1000°С восстанавливать его трихлорид до летучего субхлорида по реакции:

и способности получаемого субхлорида диспропорционировать на алюминий и его хлорид при более низкой температуре по обратной к (1) реакции. Разнося пространственно зоны синтеза субхлорида и его диспропорционирования, удается получать алюминий, и соответственно, его субхлорид чистоты 99,99999 или выше.

Для синтеза субхлорида алюминия в качестве исходных реагентов можно использовать хлор или хлороводород, которые подаются вместо трихлорида алюминия в реактор субхлоридной очистки алюминия и синтеза субхлорида алюминия 1.

Далее субхлорид алюминия требуемой чистоты поступает в реактор субхлоридного восстановления 3, в который из испарителя 2 подается в виде пара исходное кремнийсодержащее (жидкое при нормальных условиях) вещество, например, SiCl4 или SiHCl3 требуемой чистоты. В реактор субхлоридного восстановления в качестве транспортирующего газа подают газ, не образующий при нормальных условиях стабильные соединения с получаемыми продуктами (например, гелий, аргон или в смеси с водородом). При этом установлено, что кинетика процесса и размер получаемых кристаллов кремния различаются для аргона и водорода. Это связано с рядом факторов, в том числе и с повышенной теплопроводностью водорода относительно аргона, что имеет важное значение для объемной нуклеации кремния в ходе экзотермических реакций. При этом в состав исходной газовой смеси может входить водород в количестве 0-20 мольных частей на одну мольную часть паров летучих соединений кремния. Восстановление идет стадийно и описывается следующими обобщенными реакциями (n=1÷20):

На поверхности кристаллов кремния образуются капли алюминия (фиг.2). Для их удаления охлажденные кристаллы кремния подвергают травлению кислотой, например, соляной в аппарате кислотной отмывки 4, после чего в инертной для кристаллов кремния и алюминия среде (аргон, гелий, водород) они в блоке термообработки 5 подвергаются нагреву до температуры 577-600°С или выше, но до температуры их сплавления. При этой температуре наблюдается аномально быстрая диффузия растворенного алюминия в кристаллах кремния на поверхность этих кристаллов [Shengunov, D.V., Pis'ma Zh. Tekh. Fiz., 1997, vol.23, no. 11, p.83-87]. Затем эти кристаллы снова отмываются в соляной кислоте от выделившегося на их поверхности алюминия. Таким способом из поликристаллов кремния удаляется основная примесь, вносимая в ходе восстановительного процесса. При необходимости более глубокой очистки кремний подвергается рафинирующему переплаву в печи Чохральского или в форме стержня - бестигельной зонной плавке 6.

Способ подтверждается конкретными примерами.

Пример 1. Алюминий марки А7 (99,7%) в количестве 1 г загружают в тигель и помещают на вход реактора, где поддерживают температуру 1200°С при непрерывной подаче аргона. Далее 2,5 г хлористого алюминия технического качества из отдельно обогреваемого сосуда (сублиматора) подают на вход реактора, где происходит его избирательное взаимодействие с находящимся там алюминием с образованием 2 г AlCl. Полученный субхлорид поступает в секцию диспропорционирования, где при температуре 800°С он диспропорционирует на трихлорид алюминия и металлический алюминий. Оба продукта поступают на вход реактора на следующий этап очистки. При этом подача на вход реактора алюминия и его хлорида технической чистоты прекращается. В зависимости от состава исходных примесей в алюминии технического качества подобный цикл очистки повторяется 3-6 раз. Далее полученный на последней стадии очистки субхлорид алюминия требуемой чистоты направляют в восстановительную часть реактора, где он при температуре 1100-1200°С реагирует с парами SiCl4 (6 мл3 исходной жидкости) требуемой чистоты в составе газовой смеси с водородом и аргоном (в соотношении 1:1:1 мол.) с получением 0,5 г кремния.

Пример 2. Условия как в примере 1, но в состав исходной газовой смеси входит водород в количестве 5 мольных частей на одну часть подаваемого тетрахлорида кремния. При этом выход кремния увеличился до 0,7 г.

Пример 3. 1,5 г алюминия марки А7 (99,7%) загружают в тигель, который помещают в печь. Печь нагревают до 1200°С, после чего начинают подачу хлористого водорода в количестве 1,3 л (давление 0,1 МПа), который при взаимодействии с алюминием образует AlCl. Субхлорид алюминия, пройдя циклическую очистку, восстанавливает SiCl4 (6 мл3 исходной жидкости). Результат получается как в примере 1.

Пример 4. Условия как в примере 3, но вместо хлористого водорода в реактор подается хлор в количестве 0,65 л (давление 0,1 МПа). Результат как в примере 1.

Таким образом, предложенный способ получения кремния с использованием субхлорида алюминия позволяет повысить качество получаемого кремния и улучшить экономичность процесса за счет использования менее дорогостоящего восстановителя.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ КИАНИТА | 2012 |

|

RU2487183C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДОДЕКАБОРИДА АЛЮМИНИЯ | 2012 |

|

RU2513402C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБИДА ТИТАНА | 2012 |

|

RU2495826C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРСИЛАНОВ, СПОСОБ ХЛОРИРОВАНИЯ СОДЕРЖАЩЕГО ДВУОКИСЬ КРЕМНИЯ СЫРЬЯ И СПОСОБ КОНВЕРСИИ ТЕТРАХЛОРСИЛАНА В ТРИХЛОРСИЛАН | 2008 |

|

RU2373147C1 |

| Способ получения хлорсиланов из аморфного кремнезема для производства кремния высокой чистоты | 2017 |

|

RU2637690C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО ПОЛИКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 1993 |

|

RU2078034C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИХЛОРСИЛАНА ПЛАЗМОХИМИЧЕСКИМ ГИДРИРОВАНИЕМ ТЕТРАХЛОРИДА КРЕМНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2350558C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИХЛОРСИЛАНА | 2004 |

|

RU2280010C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО ПОЛИКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 2018 |

|

RU2739312C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОДИСПЕРСНОГО ПОЛИКРИСТАЛЛИЧЕСКОГО КАРБИДА КРЕМНИЯ | 2012 |

|

RU2516547C1 |

Изобретение относится к области металлургии кремния и может быть использовано для получения поликристаллического кремния для фотогальваники. Способ включает восстановление кремния из паров соединений кремния с хлором или кремния с хлором и водородом при смешении этих паров с парами низших хлоридов алюминия при температуре 1000-1250°C в токе транспортирующего газа, в качестве которого используют смесь водорода с аргоном или смесь водорода с гелием, содержащую от 2 до 20 мольных частей водорода на одну мольную часть паров соединений кремния, при этом получение низших хлоридов алюминия требуемой чистоты производят из металлического алюминия чистоты 99,0-99,8% и газообразного трихлорида алюминия или хлористого водорода или хлора путем многократного повторения процесса возгонки и разложения образующихся низших хлоридов алюминия, причем осажденные кристаллы кремния подвергают термической обработке при температуре выше 577°C и ниже 1400°C, а затем обрабатывают соляной кислотой и подвергают рафинирующему переплаву. Техническим результатом изобретения является повышение чистоты получаемого кремния, а также снижение себестоимости его производства за счет использования менее дорогостоящего восстановителя. 2 ил., 4 пр.

Способ получения поликристаллического кремния, включающий восстановление его из паров соединений кремния с хлором или кремния с хлором и водородом при смешении этих паров с парами низших хлоридов алюминия при температуре 1000-1250°C в токе транспортирующего газа, отличающийся тем, что в качестве транспортирующего газа используют смесь водорода с аргоном или смесь водорода с гелием, содержащую от 2 до 20 мольных частей водорода на одну мольную часть паров соединений кремния, при этом получение низших хлоридов алюминия требуемой чистоты производят из металлического алюминия чистоты 99,0-99,8% и газообразного трихлорида алюминия или хлористого водорода или хлора путем многократного повторения процесса возгонки и разложения образующихся низших хлоридов алюминия, причем осажденные кристаллы кремния подвергают термической обработке при температуре выше 577°C и ниже 1400°C, а затем обрабатывают соляной кислотой и подвергают рафинирующему переплаву.

| KOUJI YASUDA et al, New Method for Production of Solar-Grade Silicon by Subhalide Reduction, “Materials Transactions”, 2009, Vol.50, No.12, p.p.2873-2878 | |||

| Вентиляторная установка | 1949 |

|

SU85155A1 |

| US 2010215563 A1, 26.08.2010 | |||

| US 8173094 B2, 08.05.2012 | |||

Авторы

Даты

2014-06-10—Публикация

2012-12-26—Подача