Изобретение относится к химическим технологиям, а именно к способам получения высокочистых трихлорсилана и тетрахлорсилана, используемых в кремнийорганической химии и применяемых в качестве исходного сырья в производстве полупроводникового кремния.

Известен способ получения смеси трихлорсилана и тетрахлорсилана взаимодействием хлористого водорода с кремнием при нагревании в присутствии катализатора в кипящем слое (SU 953798, С01В 33/08, 1996).

Главным недостатком способов производства галоидных соединений кремния, использующих в качестве исходного материала элементарный кремний, являются высокие технологические и энергетические затраты на получение применяемого в них металлургического кремния, что обуславливает его высокую стоимость и делает его применение для синтеза трихлорсилана и тетрахлорсилана гидрохлорированием неэкономичным. Следует отметить как энергетичесую затратность процесса получения технического кремния восстановлением двуокиси кремния углеродом, который проводят в дуговой электрической печи при температуре свыше 2000°С, так и сложность аппаратурного оформления метода восстановления кремния в руднотермических электропечах, выделение в процессе выплавки кремния различных газов и мелкой пыли компонентов шихты. Необходимо учесть затраты на производство восстановительных материалов, на приготовление шихты, когда все исходные материалы дробят и мелкую фракцию отбрасывают.

Углеродистые материалы, применяемые в качестве восстановителя при выплавке кремния, загрязняют кристаллический кремний. Получаемый в электропечи металлургический кремний загрязнен шлаковыми включениями, среди которых карбид кремния, оксиды металлов. Технический кремний марки Кр00 (не менее 99 мас.% кремния), содержащий наименьшее количество контролируемых примесей: алюминия, железа, кальция, для удаления которых выплавленный кремний подвергают энергозатратной операции рафинирования, тем не менее по количеству алюминия и железа в среднем находится на уровне содержания этих примесей в кварце и кварцитах известных месторождений, а количество кальция в нем в два раза больше, чем в среднем для кварца и кварцитов. Реально для приготовления контактной массы для гидрохлорирования кремния применяют сорта менее чистого кремния, обладающие большей реакционной способностью: Кр 1 и Кр 2 (98 мас.% и 97 мас.% кремния соответственно). При получении хлорсиланов высокой степени чистоты предпочтительно снизить затраты на очистку целевого продукта и для этого необходимо обеспечить достаточную степень чистоты исходных веществ. Технический кремний, являющийся дорогостоящим сырьем, при этом имеет невысокую степень чистоты и по содержанию контролируемых примесей уступает кварцу и кварцитам, распространенным в природе минералам, из которых его производят. Так как чистый кремний не взаимодействует с хлористым водородом, а реакцию гидрохлорирования кремния обуславливают содержащиеся в кремнии примеси, обладающие каталитической активностью, то внесение примесей в реакционную массу необходимо для ведения процесса, но оно же требует дополнительных затрат на очистку от них полученного продукта.

В реактор кипящего слоя кремний подается в мелкораздробленном виде, причем устанавливается допустимый размер частиц (оптимальный от 0,1 до 1 мм), так как он влияет на процесс тепломассообмена, скорость и полноту взаимодействия кремния с хлористым водородом. Крупность кремния менее 0,1 мм означает его пылеунос из реактора, более 1 мм обуславливает нарушение режима кипения. Частицы молотого кремния меньше допустимого размера отбрасываются, и это дополнительно снижает технико-экономические показатели процесса.

Объединяя вышеперечисленные соображения, следует заключить, что использование технического кремния, получаемого способом электротермического восстановления кремнезема углеродом, в качестве исходного материала для получения хлорсиланов представляется неэкономичным.

Недостатком способа получения хлорсиланов, принятого в качестве аналога, является необходимость расходования энергии на предварительный нагрев кремния при пуске реактора до температуры реакции потоком инертного газа, а также наличие индукционного периода реакции, когда химическая реакция начинается лишь спустя некоторое время после начала подачи хлористого водорода, подогреваемого в течение указанного индукционного периода реакции.

Недостатком процесса получения трихлорсилана и тетрахлорсилана гидрохлорированием кремния является малая скорость реакции, для увеличения которой используют различные катализаторы. С целью ускорения реакции гидрохлорирования и для повышения содержания трихлорсилана в конденсате вместо кремния применяется контактная масса, содержащая 3÷6 мас.% меди. Контактную массу готовят осаждением меди на поверхности частиц кремния или применяют кремнемедный сплав. Катализаторами гидрохлорирования, увеличивающими выход тетрахлорсилана, являются, например, платиновые металлы на твердом носителе (патент США №5176892, С01В 33/107, 1993) или хлорид цинка (в рассматриваемом в качестве аналога изобретении).

Катализатор, хлорид цинка, находится при температурах процесса от 300 до 500°С в расплавленном состоянии и проявляет свойство адгезии к кремнию. Ввиду большого количества загружаемого хлорида цинка его слой на поверхности частиц кремния затрудняет диффузию газообразного реагента - хлороводорода - к поверхности кремния; расплав приводит к слипанию частиц кремния в комки, это уменьшает поверхность их контакта с хлороводородом, что снижает скорость реакции гидрохлорирования кремния. Комкование частиц кремния, нарушающее режим кипящего слоя в реакторе, налипание кремния на стенки реактора, ухудшающее отвод тепла из объема реактора через его поверхность - все это затрудняет поддержание необходимого оптимального для осуществления химического процесса температурного режима, и температура по объему реактора становится неравномерной. Локальные неконтролируемые изменения температуры изменяют соотношение хлорсиланов в получаемой смеси и могут привести к образованию загрязняющих целевые продукты - трихлорсилан и тетрахлорсилан - побочных продуктов реакции - полисиланхлоридов. В итоге может быть снижен требуемый выход конкретного компонента смеси хлорсиланов, снижена производительность процесса по этому продукту. Кроме того, необходимость использования большого количества катализатора с объемной долей от 8 до 21% от объема реакционной массы означает соответственно уменьшенную долю кремния в реакторе, что снижает производительность реактора. К тому же катализатор вносит неконтролируемые примеси, загрязняющие целевой продукт.

Скомкованные непрореагировавшие частицы кремния будут выводиться из реактора вместе со шлаками, образующимися из примесей в кремнии, представляющими собой хлориды элементов, и это снизит степень использования кремния в процессе.

Технологические параметры процесса синтеза хлорсиланов в аппарате кипящего слоя находятся в сильной зависимости от геометрических особенностей его конструкции. Например, количество кремния в реакционном объеме, размер его частиц и расход газа лимитированы тем, что должны обеспечивать поддержание режима кипящего слоя, характеризуемого определенной линейной скоростью парогазовой смеси по всей реакционной зоне. Нарушение режима кипения снижает производительность реактора. Если подача хлористого водорода, с одной стороны, должна вестись со скоростью, обеспечивающей пребывание кремния во взвешенном состоянии, то тем самым ограничивается возможность поддержания температуры реакционной смеси в заданных пределах путем регулирования скорости подачи хлороводорода. Но при высокой реакционной способности кремния возможность отвода тепла из зоны реакции через рубашку охлаждения аппарата может оказаться недостаточной, и возникнет нежелательное повышение температуры. Реакторы кипящего слоя прогорают в среднем через 700 ч работы. Или же при необеспечении газораспределительным устройством равномерного распределения хлористого водорода возникнут местные перегревы, обусловленные экзотермичностью процесса, которые приводят к увеличению выхода тетрахлорсилана и низкому содержанию трихлорсилана в парогазовой смеси.

В том случае, когда целевым продуктом является исключительно тетрахлорсилан, а трихлорсилан не является целевым продуктом, к недостатку способа следует отнести и многокомпонентный состав парогазовой смеси, содержащей, кроме тетрахлорсилана, значительное количество трихлорсилана, других хлорсиланов, а также полисиланхлориды и хлористый водород, что усложняет процесс разделения компонентов парогазовой смеси. Выделенный конденсацией тетрахлорсилан будет содержать некоторое количество растворенных вышеупомянутых веществ. Образование большого количества побочных продуктов (высокомолекулярных хлоридов, дихлорсилана и других), ведущее к потерям сырья, а также определяющее необходимость проведения многостадийной ректификации тетрахлорсилана, снижает технико-экономические показатели процесса.

В рассмотренном способе варьировать состав получаемой смеси из трихлорсилана и тетрахлорсилана предлагается изменением соотношения масс кремния и катализатора и изменением температуры процесса, но это же соотношение масс влияет на суммарную производительность продуктов реакции. Поэтому, если при уменьшении содержания катализатора - хлорида цинка - в твердых реагентах содержание трихлорсилана в конденсате или его доля в продуктах реакции возрастает, то выход трихлорсилана или производительность процесса по этому продукту возрастает незначительно ввиду уменьшения производительности процесса в целом. Точно так же при понижении температуры содержание трихлорсилана в конденсате возрастает, но из-за снижения скорости реакции не происходит заметного увеличения производительности процесса по трихлорсилану. К тому же, проводя процесс гидрохлорирования кремния в узком интервале температур 290-330°С, обеспечивающем максимальный выход трихлорсилана, необходимо тщательно контролировать температуру на разных уровнях псевдоожиженного слоя и учитывать возможность локальных неконтролируемых изменений температуры в реакторе, способных привести к ее понижению в реакционной зоне ниже 290°С, когда становится значительным количество побочных продуктов: дихлорсилана (низкокипящая примесь), полисиланхлоридов (взрывоопасные примеси). Следовательно, управление соотношением трихлорсилана и тетрахлорсилана в продуктах реакции, при обеспечении оптимальной производительности процесса, изменением температуры и количества катализатора является неэффективным.

Недостатками рассматриваемого способа являются неэкономичное исходное кремнийсодержащее сырье и технологические затраты:

- на очистку загрязненного целевого продукта;

- из-за неполного расходования исходного кремнийсодержащего компонента в ходе синтеза хлорсиланов, значительных его потерь на стадии предварительного приготовления и вследствие перехода в побочные продукты синтеза,

а также неэффективное управление выходом целевых продуктов (трихлорсилана и тетрахлорсилана) и энергетические затраты на их очистку, на нагрев исходных реагентов.

Все вышеперечисленные недостатки снижают технологичность и экономичность метода.

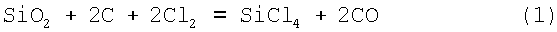

Известна группа методов получения тетрахлорсилана, основанных на восстановлении кремнезема углеродом с одновременным хлорированием образующегося кремния по уравнению реакции (1)

выход которой сильно зависит от степени дисперсности кремнезема, а оптимальная температура равна 1000°С. Применение в качестве кремнеземистого сырья диатомита, отличающегося чрезвычайно пористой структурой и активностью кремнезема, позволило снизить температуру процесса до 730°С (см. М.Е.Позин. Технология минеральных солей, ч.2. Л.: Химия, 1974 г., стр.1498).

Модификация вышеуказанного процесса получения тетрахлорсилана из дешевого кремнеземистого сырья в кипящем слое, когда температура синтеза несколько снижена за счет применения исходных твердых реагентов с большой удельной площадью поверхности и катализаторов - галогенидов ряда элементов (патент США №4604272, С01В 33/107, 1986), выбрана в качестве аналога.

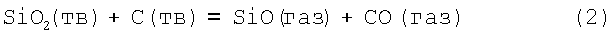

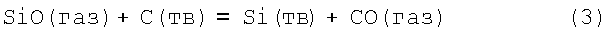

Для осуществления процесса необходимо протекание последовательных реакций восстановления двуокиси кремния углеродом:

Твердофазная реакция (2) требует для ее осуществления максимальной площади соприкосновения реагентов, для чего они должны быть тонко измельчены и тщательно и равномерно перемешаны в стехиометрическом соотношении. Это условие находится в противоречии с необходимостью, при проведении синтеза в реакторе кипящего слоя, использовать твердые исходные компоненты в виде частиц определенной крупности. Поэтому оказывается необходимым приготовление из тонкой смеси кремнезема и углерода гранул, что означает добавление к этой смеси связующего - углеводорода, воды для получения гидросмеси, формование гранул и их высушивание в инертной среде. Все это приводит к дополнительному загрязнению исходных компонентов и увеличению технологических затрат на проведение процесса.

Авторами изобретения отмечается ведущая роль в осуществлении химической реакции (2) развитости поверхности твердых исходных реагентов: двуокиси кремния и углерода. Однако по мере протекания реакции изначально высокая реакционная поверхность частиц, величина которой может быть обусловлена предварительным размолом исходных компонентов, непрерывно и значительно уменьшается, что вызывает затухание реакции на поверхности этих частиц. Следовательно, твердые исходные компоненты в реакторе останутся непрореагировавшими.

В методах получения тетрахлорсилана, использующих восстановительные свойства углерода, или непосредственно в процессе хлорирования двуокиси кремния, или опосредованно, при получении исходного компонента синтеза - элементарного кремния, подвергаемого затем процедуре гидрохлорирования, чистота получающегося тетрахлорсилана определяется чистотой углерода, использующегося для восстановления двуокиси кремния. Но так как применяемый с этой целью углеродистый материал (например, кокс) не очищается, а выбирается имеющий, при достаточной химической активности, в своем составе по возможности меньшее количество золы, то использование углерода приводит к внесению комплекса загрязнений в образующийся целевой продукт. Это как углеродсодержащие примеси, в том числе углеродсодержащие продукты хлорирования (тетрахлорид углерода, фосген), так и летучие хлориды примесей, присутствующих в углеродном сырье. Высокое содержание примесей углерода и микропримесей, внесенных с углеродом и катализаторами, в целевом продукте является недостатком указанного в качестве аналога способа, так как приводит к увеличению энергозатрат для их отделения.

Требования высокой активности и большой удельной поверхности углерода для осуществления реакции (3), ввиду неуклонного снижения этих характеристик в ходе реагирования, переходят в необходимость избытка углерода по отношению к двуокиси кремния (до 10 мольных частей углерода на 1 часть двуокиси кремния). Это дополнительно загрязняет целевой продукт и, уменьшая долю двуокиси кремния в реакционной массе, снижает производительность процесса.

Использование в качестве катализаторов летучих веществ (например, РОСl3 с температурой кипения 105°С) загрязнит целевой продукт. При температурах процесса будет происходить интенсивный вынос катализаторов - хлоридов элементов пятой группы и хлорида железа - из реакционной зоны и осаждение их на относительно холодных частях коммуникаций; это приведет к забивке выхода из реактора. Также возникает необходимость отделения от паров тетрахлорсилана большого количества твердых хлоридов. Применение значительных количеств конденсированных катализаторов (до массовой доли 1/3 по отношению к двуокиси кремния) соответственно уменьшает долю кремнезема в реакционной массе, и расплавленные хлориды экранируют поверхность частиц двуокиси кремния. Все перечисленное снижает производительность процесса.

Высокая температура процесса хлорирования кремнезема в присутствии угля как кислородотнимающего агента в реакторе кипящего слоя, описываемого в данном изобретении, от 700 до 1200°С, означает необходимость соответственного нагревания реактора и определяет высокую энергозатратность способа. К тому же температура начала реакции является чрезвычайно чувствительной к структурным свойствам исходных твердых компонентов, выражающимся через их удельную поверхность, фазовый состав, что делает рассматриваемый процесс труднореализуемым в промышленных масштабах.

Способ получения тетрахлорсилана, включающий обработку двуокиси кремния газообразным элементарным хлором в присутствии углерода как восстановителя при температуре выше 900°С, связан с образованием при хлорировании значительных объемов токсичных и агрессивных газообразных отходов: элементарного хлора, хлороводорода, оксида углерода, фосгена, обезвреживание которых представляет собой сложную инженерную проблему. При температуре выше 1000°С возможно образование субхлорида кремния SiCl2, способного восстанавливать хлориды железа до металлического железа и распадающегося в конденсаторах с осаждением элементарного кремния. Поэтому твердые вещества, осаждаемые в конденсаторах, могут быть пирофорными и представлятют опасность взрыва при их выгрузке. Также следует учесть высокое коррозионное воздействие хлора на оборудование. Таким образом, высокая температура процесса существенно ухудшает его технико-экономические показатели. Недостатками способа являются:

- отсутствие трихлорсилана в продуктах реакции;

- высокая температура процесса;

- высокая общая энергоемкость процесса, складывающаяся из энергетических затрат на нагрев реактора, на очистку загрязненного целевого продукта.

Также недостатками способа являются технологические затраты:

- на очистку значительно загрязненного целевого продукта;

- на подготовку исходных компонентов;

- вследствие неполного расходования исходных компонентов;

- на утилизацию токсичных и агрессивных отходов.

Известен способ конверсии тетрахлорсилана в трихлорсилан гидрированием тетрахлорсилана водородом на реакционных поверхностях установленных внутри реактора нагревательных элементов, выполненных из углеродных материалов, при температуре 1250°С (RU 2274602, С01В 33/107, 2006). Недостатком способа является высокая температура процесса, приводящая к значительным энергозатратам и к сокращению срока службы реактора.

Известен способ конверсии тетрахлорсилана в трихлорсилан гидрированием тетрахлорсилана водородом в присутствии измельченного металлургического кремния с содержанием контролируемых примесей, мас.%: Fe до 3, Аl до 0,75, Са до 0,5 или ферросилиция, содержащего около 10 мас. % железа, при температуре 400÷600°С, осуществляемым в реакторе, реакционная зона которого представляет собой псевдоожиженный слой или статический слой (патент США №4340574, С01В 33/04, 1982). В данном патенте указывается на целесообразность дополнительного введения в реакционную зону медного катализатора в количестве 0,1÷5 мас. %. Каталитическая активность примесей железа и алюминия, содержащихся в металлургическом кремнии, а также меди обуславливает конверсию тетрахлорсилана до трихлорсилана на поверхностях частиц контактной массы. Недостатками способа являются необходимость предварительного нагрева водорода и тетрахлорсилана до температуры процесса перед введением в реактор гидрирования и загрязнение получаемого трихлорсилана хлоридами примесей, присутствующих в металлургическом кремнии.

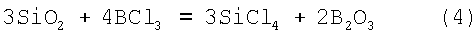

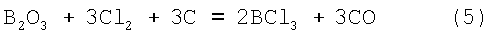

В качестве прототипа выбран способ высокотемпературного хлорирования двуокиси кремния трихлоридом бора (патент США №4490344, С01В 33/107, 1984) по уравнению реакции (4) с целью получения тетрахлорсилана, с конверсией образующегося оксида бора в трихлорид бора по уравнению реакции (5) с использованием углерода и хлора, при совмещении этих процессов в одном реакционном объеме и осуществлении их в опускающемся псевдоожиженном слое.

Из числа приводимых аналогов данный способ является наиболее близким по технической сущности к заявленному изобретению, так как совпадает с заявляемым изобретением (с обоими вариантами предлагаемого способа получения хлорсиланов, т.е. смеси тетрахлорсилана и трихлорсилана) по основному существенному признаку: включает химическое взаимодействие двуокиси кремния, используемой как исходное кремнийсодержащее вещество, с трихлоридом бора в качестве хлорирующего агента. В способе-прототипе подводимые на разных уровнях по высоте реактора газообразные реагенты находятся в противоточном контакте с конденсированными компонентами. Псевдоожиженный слой, формируемый реакционной смесью частиц двуокиси кремния и углерода, подаваемой в верхнюю часть трубчатого реактора вертикального типа, а также образующимся в реакционном объеме оксидом бора, для реализации процесса должен опускаться, чтобы синтезированный хлорированием оксида бора в присутствии углерода трихлорид бора, увлекаемый вверх в составе парогазовой смеси, успевал прореагировать с частицами двуокиси кремния перед выпуском парогазовой фазы из верхней части реактора.

Изобретение имеет целью синтезировать тетрахлорсилан с использованием недорогих исходных материалов при относительно низкой температуре, в сравнении с температурой 1200°С, требуемой для ровного протекания химической реакции по уравнению (1) с приемлемым выходом целевого продукта. Известно, что трихлорид бора химически взаимодействует с материалом кварцевой трубки при температуре выше 700°С (см. Н.Г.Ключников. Руководство по неорганическому синтезу. М.: Химия, 1965 г., стр.82). Используя двуокись кремния с развитой поверхностью, можно снизить температуру реакции (4). Так, применяя кварцевую пыль, авторы данного изобретения осуществляли вышеупомянутый процесс при 500°С.

Использование трихлорида бора для хлорирования двуокиси кремния предпочтительно с той точки зрения, что устойчивый высший оксид бора имеет наименьшую из окислов прочих веществ способность к галогенированию (см. Н.Г.Ключников. Руководство по неорганическому синтезу. М.: Химия, 1965 г., стр.207). Утилизация образующегося оксида бора облегчается его твердым агрегатным состоянием при нормальной температуре.

Причем в данном методе ставится задача расходовать при проведении синтеза тетрахлорсилана стехиометрическое количество трихлорида бора, для чего в одном реакционном объеме объединяются процессы хлорирования двуокиси кремния трихлоридом бора и регенерации этого галогенирующего агента из образующегося оксида бора.

Данное изобретение имеет ряд недостатков.

Ведение процесса в псевдоожиженном слое накладывает ограничения на допустимую дисперсность частиц исходных компонентов. Поэтому частицы реакционной смеси двуокиси кремния и углерода представляют собой гранулы с инертным наполнителем, формование и обезвоживание которых в инертной атмосфере вносят дополнительные технологические затраты.

Процессы конверсии двуокиси кремния в тетрахлорсилан трихлоридом бора и перевода образующегося при этом оксида бора в трихлорид бора хлорированием с участием углерода имеют свои термодинамические ограничения, и совмещение их в одном реакционном объеме и в одностадийном процессе приведет к снижению выхода продуктов каждой из этих реакций.

В рассматриваемом методе задаваемое мольное соотношение углерода и двуокиси кремния превышает 2:1, являющееся стехиометрическим как для последовательных реакций (4) и (5), представляющих сущность данного способа синтеза тетрахлорсилана, так и для возможной побочной реакции (1), конкурирующей с указанным процессом в смысле расходования исходных реагентов: двуокиси кремния, углерода, хлора на конверсию двуокиси кремния в тетрахлорсилан, но без участия трихлорида бора. Поэтому при избытке хлора возможно значительное расходование двуокиси кремния на химическое взаимодействие по уравнению реакции (1). Тогда хлорирование оксида бора с участием оставшегося углерода, полнота протекания которого будет зависеть от количественного соотношения этих компонентов, приведет к образованию трихлорида бора при отсутствии эквимольного ему количества двуокиси кремния для протекания реакций (4). Следовательно, трихлорид бора будет удален из объема реактора в составе парогазовой смеси, а не прореагировавший с углеродом оксид бора выгружен, как осадок, из нижней части реактора. Таким образом, оборотный бор может выводиться из реактора, не используясь должным образом как элемент-восстановитель, отнимающий во время процесса хлорирования кислород от двуокиси кремния.

Данный метод требует, по приведенным выше соображениям, кроме использования для синтеза тетрахлорсилана трихлорида бора, образующегося непосредственно в реакторе, дополнительную подачу трихлорида бора в реактор его синтеза извне. Такая одновременная подача в реактор и хлора для конверсии оборотного оксида бора в трихлорид бора, и дополнительного трихлорида бора для взаимодействия с двуокисью кремния с его химическим превращением в оксид бора имеет следующее негативное последствие. Преднамеренное нагнетание в реакционный объем в качестве исходного компонента конечного продукта реакции хлорирования оксида бора снизит эффективность процесса синтеза трихлорида бора, приведет к накоплению в объеме непрореагировавших оксида бора, углерода, неполному расходованию хлора. Возрастание количества непрореагировавших исходных газообразных реагентов, трихлорида бора или хлора, на выходе из реактора увеличит энергозатраты на разделение компонентов отходящей парогазовой смеси. Постоянная подача трихлорида бора в реактор делает неэффективным круговорот бора в реакционном объеме, потому что он оправдан только в том случае, если позволяет стать технологии за счет не пополняемого извне оборотного бора практически безреагентной по бору.

Недостатком способа является неполное химическое превращение и выведение из реактора в качестве отходов практически всех исходных компонентов, а также оборотного бора в составе не прореагировавших согласно заявленному процессу соединений, что повышает расходные нормы исходных материалов.

Участие в качестве исходных реагентов в процессе синтеза тетрахлорсилана более чем двух веществ, взаимодействующих с кремнеземом (как восстановителей, так и хлорирующих агентов), заведомо вносит дополнительные загрязнения в целевой продукт.Трихлорид бора возможно использовать как единственный реагент, участвующий в конверсии двуокиси кремния в тетрахлорсилан. Прототип теряет это преимущество использования трихлорида бора из-за введения в реактор углерода и хлора. Многокомпонентный состав парогазовой смеси требует энергетических затрат для удаления растворенных в конденсате тетрахлорсилана газообразных веществ, как исходных реагентов (например, свободного хлора), так и побочных углеродсодержащих продуктов.

Указанный способ характеризуется высоким содержанием примесей углерода и прочих примесей, внесенных с углеродистым материалом, в целевом продукте. Предлагаемый избыток углерода от стехиометрии по отношению к двуокиси кремния в 1,5÷7,5 раз, обусловленный снижением активности его частиц в ходе реакции и неполным его расходованием, дополнительно загрязняет целевой продукт. Тем самым упускается преимущество от использования в процессе конверсии двуокиси кремния в тетрахлорсилан высокочистого вещества, вносящего в целевой продукт примесь одного элемента, вместо углерода, вносящего в него комплекс примесей хлоридов и оксихлоридов различных элементов.

Недостатком прототипа является и то, что образующийся в ходе процесса синтеза тетрахлорсилана оксид бора может находиться при температуре синтеза (от 300 до 1200°С) в расплавленном состоянии (температура плавления оксида бора 450°С). Накопление на твердой хлорируемой поверхности расплавленного оксида бора затрудняет транспортирование через расплав растворенного в нем газообразного реагента, и химические процессы хлорирования кремния и бора будут тормозиться массопередачей реагирующих веществ в расплаве, окружающем твердые частицы двуокиси кремния и углерода. Покрывающий частицы исходных твердых реагентов расплав приведет к образованию агломератов и спеканию реакционной массы. Производительность процесса тем самым будет снижена.

Неустраненными недостатками прототипа являются:

- отсутствие трихлорсилана в продуктах реакции;

- высокая температура процесса;

- высокая общая энергоемкость процесса, складывающаяся из энергетических затрат на нагрев реактора, на очистку загрязненного целевого продукта.

Также недостатками способа являются технологические затраты:

- на очистку значительно загрязненного целевого продукта;

- на подготовку исходных компонентов;

- вследствие неполного расходования исходных компонентов;

- на утилизацию токсичных и агрессивных отходов.

Заявляемое изобретение решает задачу создания способа, в котором все вышеперечисленные недостатки либо отсутствуют, либо минимальны.

Техническим результатом заявляемого изобретения является:

- получение смеси целевых продуктов: трихлорсилана и тетрахлорсилана, с заданным выходом каждого целевого продукта;

- снижение затрат на получение смеси хлорсиланов за счет использования в качестве исходного сырья дешевого природного кремнезема вместо дорогостоящего металлургического кремния;

- снижение энергозатрат на получение целевых продуктов при обеспечении их высокой чистоты, достигаемое за счет осуществления процесса без подогрева реактора или исходных реагентов, за счет применения более чистых исходных реагентов;

- снижение технологических затрат на подготовку исходных компонентов, на очистку целевого продукта, на утилизацию токсичных и агрессивных отходов, в том числе снижение технологических затрат за счет достижения полного химического превращения исходных компонентов.

Этот технический результат достигается тем, что в способе хлорирования двуокиси кремния трихлоридом бора согласно заявляемому изобретению используют новый прием инициирования процесса синтеза тетрахлорсилана - механическую активацию содержащего двуокись кремния сырья в присутствии трихлорида бора с получением тетрахлорсилана механохимической реакцией; в реактор подают водород и производят механическую активацию сырья, содержащего двуокись кремния, в присутствии трихлорида бора и водорода в реакторе с получением механохимической реакцией трихлорсилана и тетрахлорсилана в парогазовой смеси.

Предпочтительной является одновременная подача водорода и трихлорида бора в реактор, допустимой является попеременная подача указанных веществ в реактор. Причем синтез хлорсиланов проводят с заданием мольного соотношения водорода и трихлорида бора (0,4÷15):1. При этом в качестве исходного сырья, содержащего двуокись кремния, используют кварц, кварцит, конденсированный силикагель. Целесообразно вести синтез хлорсиланов с использованием смеси исходного и оборотного трихлорида бора без ограничения их соотношения, смеси исходного и оборотного водорода без ограничения их соотношения.

Этот же технический результат достигается тем, что в способе хлорирования двуокиси кремния трихлоридом бора согласно заявляемому изобретению используют новый прием инициирования процесса синтеза тетрахлорсилана - механическую активацию содержащего двуокись кремния сырья в присутствии трихлорида бора в реакторе с получением тетрахлорсилана механохимической реакцией; смесь водорода с полученным в первом реакторе тетрахлорсиланом пропускают через второй реактор, в котором производят механическую активацию кремнийсодержащего сырья, и происходит конверсия тетрахлорсилана в трихлорсилан.

При этом в качестве исходного сырья, содержащего двуокись кремния, в первый реактор помещают кварц, кварцит, конденсированный силикагель. Целесообразно вести синтез тетрахлорсилана с использованием смеси исходного и оборотного трихлорида бора без ограничения их соотношения. Причем синтез трихлорсилана ведут во втором реакторе с использованием водорода и тетрахлорсилана с мольным соотношением указанных компонентов (1÷20):1, и в качестве кремнийсодержащего сырья во второй реактор помещают кварц, кварцит, конденсированный силикагель, высокочистый элементарный кремний. Предпочтительным является ведение синтеза трихлорсилана с использованием смеси исходного и оборотного водорода без ограничения их соотношения.

Благодаря введению в известный способ совокупности существенных отличительных признаков заявляемый способ обеспечивает получение с заданным выходом в смеси целевых продуктов: трихлорсилана и тетрахлорсилана, снижение энергетических и технологических затрат (как затрат на проведение синтеза, так и удельных энергозатрат на очистку продукта).

Общим недостатком способов получения тетрахлорсилана, выбранных в качестве аналога и прототипа, является высокая температура проведения процесса. Сущностью изобретения и существенным отличием заявляемого способа от прототипа является то, что активацию реакции взаимодействия двуокиси кремния с трихлоридом бора проводят не подогревом реактора или исходных реагентов перед началом и в ходе процесса, а механически, что позволяет снизить энергозатраты на проведение процесса. Использование заявляемого способа позволит снизить, в сравнении с прототипом, температуру активации процесса получения тетрахлорсилана и довести ее до нормальной.

В заявляемом решении предложена альтернатива: совместное получение хлорсиланов в парогазовой смеси (первый вариант способа) или осуществление синтеза тетрахлорсилана с последующей конверсией выбранной доли полученного тетрахлорсилана в трихлорсилан (второй вариант способа). Второй вариант способа получения хлорсиланов включает в себя способ хлорирования сырья, содержащего двуокись кремния, и способ конверсии тетрахлорсилана в трихлорсилан, являющиеся его частями и предназначенные для его осуществления. При этом способ конверсии тетрахлорсилана в трихлорсилан может быть применен и в составе первого варианта способа получения хлорсиланов. Оба варианта способа получения хлорсиланов направлены на получение одного и того же технического результата, решают одну и ту же задачу принципиально одним и тем же путем. Кроме того, образующие группу изобретений: способ получения хлорсиланов (первый вариант), способ хлорирования кремнезема и способ конверсии тетрахлорсилана в трихлорсилан, содержат однотипную операцию - механическую активацию кремнийсодержащего сырья в присутствии газообразных веществ в реакторе для осуществления механохимических реакций с их участием.

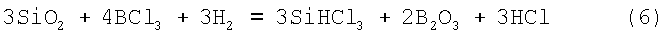

Отличительным признаком способа (для первого варианта) является взаимодействие с двуокисью кремния, помимо трихлорида бора, также и водорода, что позволяет синтезировать непосредственно из природного кремнийсодержащего сырья (кварца, кварцита), которое подвергают механической обработке в реакторе, не только тетрахлорсилан, но и трихлорсилан по уравнению реакции (6)

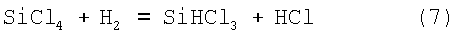

причем при нормальной температуре и при полном расходовании двуокиси кремния. Одновременно с хлорированием и гидрохлорированием двуокиси кремния в реакторе происходит превращение тетрахлорсилана в трихлорсилан по уравнению реакции (7) на реакционной поверхности частиц механически обрабатываемого кремнезема

Трихлорсилан и тетрахлорсилан получают в парогазовой смеси, содержащей также образующийся в процессе синтеза хлористый водород, непрореагировавшие трихлорид бора и водород, другие хлорсиланы (например, дихлорсилан). При этом настоящее изобретение позволяет эффективно управлять соотношением целевых продуктов в парогазовой смеси, изменяя соотношение одновременно подаваемых в реактор трихлорида бора и водорода и задавая интенсивность механического воздействия на реакционную массу. Возможна реализация настоящего изобретения, когда водород и трихлорид бора подают в реактор попеременно. Продолжительность подачи и норма расхода каждого газа, интенсивность механической активации двуокиси кремния в период подачи каждого газа выбираются в зависимости от требуемого состава получаемой смеси хлорсиланов. С целью дополнительного повышения выхода трихлорсилана в заявляемом изобретении возможно проведение механохимического гидрирования тетрахлорсилана в присутствии измельчаемого кремнийсодержащего сырья, например кремнезема. Для этого полученный конденсат хлорсиланов, отобранных из реактора гидрохлорирования, содержащий следы трихлорида бора, испаряют, добавляют к парогазовой фазе водород и подают смесь паров хлорсиланов и водорода в реактор гидрирования, в котором также производится механическая активация кремнезема без применения подогрева. В данном реакторе гидрирования осуществляются как получение трихлорсилана гидрированием тетрахлорсилана водородом по уравнению реакции (7), так и очищение хлорсиланов от следов трихлорида бора вследствие химического взаимодействия по уравнению реакции (6).

Нагнетая в реактор единственный трихлорид бора, по выбору разбавленный инертным газом, заявляемым способом хлорирования сырья, содержащего двуокись кремния, возможно производить тетрахлорсилан без примесей других хлорсиланов, как и в прототипе. В этом случае состав отходящей парогазовой смеси предельно упрощается, и она содержит только целевой продукт и непрореагировавший трихлорид бора. По изобретению упрощение состава парогазовой смеси снизит, в сравнении с аналогами и прототипом, затраты на выделение из нее целевого продукта, на очистку целевого продукта и на утилизацию побочных продуктов.

В предлагаемом способе получения хлорсиланов (в обоих вариантах) повышается чистота целевых продуктов за счет исключения введения в процесс углерода и катализаторов, вносящих как углеродсодержащие примеси, так и различные микропримеси. Тем самым упрощается последующая ректификационная очистка трихлорсилана до полупроводниковой степени чистоты. Для конверсии двуокиси кремния в хлорсиланы используется высокочистый реагент, содержащий элемент-восстановитель - трихлорид бора, получаемый и очищаемый известными способами. Это снижает загрязнение целевого продукта, уменьшает удельные энергозатраты на очистку продукта. Примеси бора эффективно отделяются известными химическими и физико-химическими способами. Для максимального выделения из парогазовой смеси хлорсиланов, борсодержащих примесей предлагается пропускать ее через реактор, заполненный кремнийсодержащим материалом, преимущественно высокочистым элементарным кремнием, в котором осуществляется механическая активация указанного материала.

Заявленное изобретение обеспечивает интенсивное перемешивание реакционной массы и газовой среды в реакторе движущимся рабочим органом размольного аппарата и перемещающимися мелющими телами, которое создает равномерный температурный режим во всем реакционном объеме и повышает эффективность теплоотвода из объема реактора при охлаждении его поверхности. Также оно создает хороший контакт между твердым и газообразными реагентами и позволяет при заданной подаче газообразных реагентов осуществлять химические процессы в кинетической области, тем самым ускорять гетерогенные химические реакции на поверхности частиц двуокиси кремния.

Скорость реакций взаимодействия двуокиси кремния с трихлоридом бора и водородом, протекающих на поверхности раздела твердой и газовой фаз, увеличивается с возрастанием удельной поверхности соприкосновения газообразных реагентов и твердой фазы. Поддерживая интенсивное механическое воздействие на исходный твердый реагент, сопровождающееся разрушением и истиранием его частиц, можно сохранять высокую скорость химических реакций вплоть до полной выработки двуокиси кремния. Тем самым открывается резерв увеличения производительности процесса синтеза хлорсиланов предлагаемым способом, в отличие от известного высокотемпературного процесса синтеза тетрахлорсилана, скорость химического взаимодействия в котором по мере реагирования частиц исходного твердого компонента неуклонно снижается. В способе-прототипе образующийся оксид бора находится при температуре синтеза в расплавленном состоянии (температура плавления оксида бора 450°С), и расплав, покрывающий частицы двуокиси кремния, затрудняет ее химическое взаимодействие с трихлоридом бора, переводит процесс в диффузионную область, а также приводит к образованию агломератов и спеканию реакционной массы. В заявляемом способе образующийся оксид бора находится в объеме реактора в условиях синтеза в твердом агрегатном состоянии и не препятствует, по мере своего накопления в реакторе, диффузии трихлорида бора к поверхности двуокиси кремния.

Так, техническим результатом заявленного способа является повышение степени химического превращения двуокиси кремния в хлорсиланы за счет непрерывной механической активации частиц двуокиси кремния, которая означает удаление с их поверхности конденсированных продуктов реакции и примесей, поддержание большой величины площади реакционной поверхности, деформирование и разупорядочение поверхностного слоя частиц с возникновением активных состояний поверхностных атомов с высокой реакционной способностью. Ведение процесса гидрохлорирования в замкнутом рециркуляционном контуре с возвратом непрореагировавших компонентов: трихлорида бора и водорода из отходящей из реактора гидрохлорирования парогазовой смеси на синтез хлорсиланов обеспечит их полное реагирование. Вследствие достигаемого полного химического превращения исходных веществ оказываются сниженными расходные нормы исходных материалов, заявляемая технология является ресурсосберегающей, а технологическими отходами процесса являются только конечные продукты синтеза хлорсиланов: хлористый водород и оксид бора.

К достоинствам предлагаемого способа относится и то, что на производительность процесса не оказывают влияния исходные размер и развитость поверхности частиц кремнийсодержащего сырья. То есть не требуется отбора частиц определенной фракции по размерам или проведения процедуры гранулирования исходного сырья, в отличие от способов с ведением процесса в псевдоожиженном слое.

Указанная совокупность признаков является новой и обладает изобретательским уровнем, так как применение механической активации двуокиси кремния позволяет снизить температуру процесса и отказаться от подогрева реактора и исходных реагентов, использовать реагенты без добавления катализаторов, вести по выбору как процесс хлорирования двуокиси кремния с получением в качестве целевого продукта тетрахлорсилана, так и процесс гидрохлорирования двуокиси кремния с получением в качестве целевых продуктов трихлорсилана и тетрахлорсилана, добиваться полного химического превращения исходной двуокиси кремния. Использование механической активации кремнийсодержащего сырья также позволяет проводить конверсию тетрахлорсилана в трихлорсилан механохимическим гидрированием тетрахлорсилана водородом для управления соотношением вышеназванных целевых продуктов.

Заявленное изобретение (оба варианта) позволяет получать трихлорсилан полупроводникового качества при сниженных энергозатратах, а кроме того, дешевый и высокочистый тетрахлорсилан, который также может рассматриваться как исходный компонент для производства поликристаллического кремния.

В основе предлагаемого способа лежит изменение реакционной способности твердого тела под влиянием механической активации, вследствие разупорядочения приповерхностной структуры частиц, которое обуславливает протекание поверхностных реакций газов с кварцем. В ходе размола кварца при разрушении и трении частиц в их поверхностных слоях возникают разорванные и деформированные химические связи, имеющие высокую реакционную способность по отношению к молекулам из газовой фазы. Активные центры на вновь образованной поверхности разрушаемого кварца - радикалы, число которых практически равно числу поверхностных атомов, - за время химической релаксации поверхности успевают прореагировать с соприкоснувшимися с нею молекулами газа. И энергия активации такой реакции, как для свободнорадикальной, низка, в сравнении с энергией активации молекулярной реакции (см. Е.Г.Аввакумов. Механические методы активации химических процессов. Новосибирск: Наука, 1986 г., стр.196-198). В частности, при взаимодействии поверхности измельченного кварца с молекулярным водородом активно образуются поверхностные химические соединения как при пониженных температурах (-196°С), так и при повышенных (+127°С).

Даже предварительная механическая активация материала приводит к значительному понижению необходимой для реагирования температуры. Например, очень тонкое измельчение ферросилиция позволяет, ведя его хлорирование в быстром потоке хлора с отводом продуктов реакции, получать тетрахлорсилан с высоким выходом уже при нормальной температуре, вместо обычных для данного процесса 550÷600°С. Тем более, при механической активации ферросилиция и кремния в атмосфере хлора скорости хлорирования значительно больше, чем на предварительно измельченных в аргоне порошках. Так, при диспергировании в вибромельнице 50 г кремния за 2 ч получено 284 г тетрахлорсилана (A. Köster, Über eine neue präparative Methode zur Darstellung flüchtiger Chloride. Angew. Chem. 1957, Bd 69, №17, S.563).

При падении скорости роста удельной поверхности, начиная с некоторого времени измельчения, скорость образования активных центров на поверхности, определяющая скорость реакции газов на этих центрах, остается практически неизменной. То есть существуют два режима протекания реакции газа с поверхностью: режим раскалывания, в котором механическая энергия расходуется на образование новой поверхности, и режим трения, в котором механическая энергия в основном расходуется на пластическую деформацию в приповерхностных слоях материала при контакте частиц друг с другом и мелющими телами. Суммарная механохимическая реакция газа с твердым телом обусловлена как реакцией за счет раскалывания, то есть реакцией на свежеобразованной поверхности, так и реакцией за счет трения частиц друг о друга, вследствие которого происходит генерация активных центров на сформированной ("старой") поверхности.

Таким образом, с участием дефектов разных типов на поверхности измельчаемого кремнезема происходят процессы синтеза хлорсиланов. Кроме того, на короткоживущих активных центрах, генерируемых в момент разрушения на поверхности частиц механически активируемого кремнезема, за счет эффекта механосорбции молекул газовой фазы также осуществляется процесс конверсии тетрахлорсилана до трихлорсилана.

Способ осуществляется следующим образом.

Содержащее двуокись кремния сырье в виде кусков произвольной крупности, а также полидисперсных частиц после дегидратации нагревом в воздушной атмосфере загружают в реактор.

В качестве реактора можно использовать аппараты для диспергирования твердых тел различных конструкций, оказывающие эффективное многократное ударное, раздавливающее, истирающее механическое воздействие на вещество, находящееся в рабочем объеме, чтобы обеспечить как его диспергирование, так и протекание гетерогенных химических реакций во время работы аппарата. Конструкция должна изолировать обрабатываемое вещество от внешней атмосферы. Рабочая емкость должна быть выполнена из химически инертного материала и иметь устройства для ввода и вывода газообразных и твердых реагентов.

Далее в реактор подается трихлорид бора для синтеза тетрахлорсилана, или подаются трихлорид бора и водород для совместного получения тетрахлорсилана и трихлорсилана в парогазовой смеси, или поступает исходная парогазовая смесь трихлорида бора и водорода с любым инертным к хлорсиланам газом и одновременно с подачей исходных газообразных реагентов производится механическая активация кремнийсодержащего сырья в присутствии вышеназванных газов.

В аппаратах, снабженных мелющими телами (например, шарами), при осуществлении сухого помола происходит самофутеровка стенок помольной емкости и мелющих тел обрабатываемым материалом, что снижает их износ и увеличивает срок службы. Для уменьшения загрязнения отходящей парогазовой смеси хлоридами, образующимися из продуктов износа мелющих тел, возможно применение мелющих тел и футеровки рабочей емкости, изготовленных из коррозионностойких и износостойких ситаллов.

Процесс синтеза хлорсиланов проводят при нормальном или повышенном давлении в среде трихлорида бора и водорода или в смесях вышеуказанных газов с любым инертным газом в реакторе проточного типа. Расход подаваемых по специальным вводам в реакционную емкость газов задается исходя из количества обрабатываемого в реакционной емкости кремнезема, при выбранной интенсивности его механической обработки. И скорость газового потока на входе реактора не определяется размерами и конструкцией используемого реактора.

Реакции синтеза хлорсиланов являются экзотермическими, и тепла химической реакции, вместе с теплом, выделяющимся при превращении кинетической энергии мелющих тел в тепловую, оказывается достаточно для того, чтобы хлорсиланы в газообразном состоянии покидали реактор. Далее, парогазовой фазе задается температура, оптимальная на конкретном этапе разделения ее компонентов известными способами. Отходящую из реактора парогазовую смесь, содержащую трихлорсилан, тетрахлорсилан, трихлорид бора, водород, хлористый водород, добавленный по выбору инертный газ, а также пылевую фракцию (твердые пылевидные частицы двуокиси кремния, оксида бора и твердые хлориды примесных элементов) подают в циклоны для очистки от пыли, после чего подвергают первой конденсации для выделения остающихся твердых примесей в трубчатом конденсаторе, на водоодлаждаемых стенках которого осаждается основная масса твердых хлоридов. Вторую стадию конденсации твердых хлоридов для окончательной очистки от них паров хлорсиланов можно проводить орошением жидким тетрахлорсиланом движущихся противотоком по отношению к нему реакционных газов.

Парогазовую смесь разделяют на индивидуальные компоненты, используя различия температур кипения составляющих ее газов. Сначала выделяют конденсацией хлорсиланы. Полученный конденсат хлорсиланов подвергают ректификации с разделением трихлорсилана и тетрахлорсилана - целевых продуктов и их очисткой.

Непрореагировавший трихлорид бора, отделенный от целевых продуктов как низкокипящая примесь, подвергают ректификации и возвращают регенерированный трихлорид бора в смеси с исходным трихлоридом бора в реактор для реализации процесса в режиме химической рециркуляции.

В процессе гидрохлорирования кремнезема единственным образующимся в значительных количествах газообразным побочным продуктом реакции является хлористый водород, находящийся в парогазовой фазе вместе с непрореагировавшим водородом. Заявляемый способ допускает полное разделение водорода и хлористого водорода (например, выделение хлористого водорода из газовой фазы абсорбцией в трихлорсилане, затем отделение от водорода адсорбцией на активированном угле следов хлорсиланов и хлористого водорода) и возвращение водорода, очищенного от примесей хлористого водорода и хлорсиланов, в реактор, как оборотного, на синтез трихлорсилана. Технико-экономические показатели процесса дополнительно повышаются за счет осуществления его в режиме химической рециркуляции, обеспечивающей полное использование трихлорида бора и водорода.

С целью дополнительного повышения доли трихлорсилана в продуктах реакции в заявленном способе выделенный в отдельный продукт тетрахлорсилан, полученный в первом реакторе посредством конверсии кремнезема, подвергают гидрированию водородом во втором реакторе в присутствии механически активируемого кремнезема. Для этого в испарителе приготавливают исходную парогазовую смесь водорода и тетрахлорсилана с мольным соотношением указанных веществ (1÷20):1, которую затем подают в реактор гидрирования, в котором на поверхности механически обрабатываемого кремнезема тетрахлорсилан гидрируется водородом до трихлорсилана.

Скорость потока парогазовой смеси определяется количеством обрабатываемого в реакционной емкости кремнезема и интенсивностью его механической активации; процесс проводят при нормальном или повышенном давлении.

После завершения процесса синтеза хлорсиланов, перед выгрузкой из реактора конденсированных продуктов: оксида бора и хлоридов примесных элементов из отработанного кремнезема, для удаления с их поверхности сорбированных летучих хлоридов с целью упростить процедуру обращения с указанными конденсированными продуктами, эффективна будет продувка реактора нагретым сухим инертным газом. Настоящий способ предусматривает также такую возможность дезактивации перед выгрузкой из реактора твердых отходов, адсорбировавших токсичные вещества технологии производства, как совместный их размол с оксидом или гидроксидом кальция в среде инертного газа. Вывод из процесса токсичных веществ в химически безопасной форме дает дополнительный результат - повышение экологических показателей процесса.

Сущность изобретения поясняется следующими примерами.

Пример 1.

Исходное сырье: кварцевый песок марки ОВС-020-В (содержание SiO2 99 мас.%) крупностью 0,1÷0,8 мм, высокочистый трихлорид бора (99,995 мас.% ВСl3). Целевой продукт - тетрахлорсилан.

Используют лабораторную вибрационную мельницу, имеющую рабочий объем, равный 526 см3, выполненный из нержавеющей стали и представляющий собой реактор проточного типа, оборудованный патрубками для продувания его газообразными веществами. Приводом вибрационной мельницы служит электродвигатель с номинальной мощностью 25 Вт.

В реакционную емкость помещают шары из нержавеющей стали до степени заполнения 46 об.%, а также загружают 40 г кварца, предварительно высушенные для удаления адсорбированной влаги. Затем проводят хлорирование двуокиси кремния:

исходный кварц подвергают механической обработке с частотой колебаний реакционной емкости 85 Гц и амплитудой колебаний 6 мм, и одновременно подают в реакционную емкость трихлорид бора со скоростью 11,3 г/ч. Продолжительность процесса от начала механической обработки кварца при подаче трихлорида бора до достижения выработки в реакции двуокиси кремния, равной 98,6 мас.%, составляет 9 ч. Подача трихлорида бора является стехиометрической для указанной полноты протекания процесса превращения двуокиси кремния в тетрахлорсилан. Выходящую из реакционной емкости парогазовую смесь подают в циклон, затем на фильтр для очистки от пыли, после чего направляют в конденсационную систему для полной конденсации тетрахлорсилана. Производительность реактора равна 12,3 г тетрахлорсилана за 1 ч. Соответственно, производительность процесса составляет 307 г целевого продукта с 1 кг кварца за 1 ч и энергетические затраты - не более 5,1 кВт·ч/кг тетрахлорсилана. Полученный конденсат содержит 3·10-6 мас.% примесей углерода, 5·10-4 мас.% примесей фосфора.

Пример 2.

Целевые продукты: трихлорсилан и тетрахлорсилан. Характеристики исходного сырья, количество загружаемого кварца и параметры его механической активации соответствуют приводимым для примера 1, при этом в качестве исходного реагента дополнительно используется предварительно осушенный высокоочищенный водород.

Исходную двуокись кремния гидрохлорируют: подвергают механической обработке при подаче водорода с расходом 0,5 л/ч и трихлорида бора с расходом 2,2 л/ч в течение 9 ч. За это время в реакциях выработано 98,7 мас.% двуокиси кремния, и производительность реактора в час составляет 2,6 г трихлорсилана и 9,0 г тетрахлорсилана. Парогазовую смесь, содержащую образующиеся хлорсиланы, после очистки от пыли подают в охлаждаемый конденсатор, где хлорсиланы отделяются от хлористого водорода и от избыточного водорода.

Во всех примерах полисиланхлориды в продуктах реакции обнаружены не были, содержание железа в полученном конденсате составляет менее 0,001 мас.%. В примере 2 содержание дихлорсилана в продуктах реакции было менее 0,1 мас.%.

Пример 3.

Тетрахлорсилан, полученный в процессе гидрохлорирования кремнезема смесью трихлорида бора и водорода (пример 2), гидрируют водородом до получения трихлорсилана на реакционной поверхности частиц механически активируемого кремнезема. В качестве реактора гидрирования используют вибрационную мельницу из примеров 1 и 2, с теми же параметрами механической активации кремнезема.

Для этого в реакционную емкость загружают 30 г предварительно высушенного аэросила марки А - 175 (доля SiO2 99,9 мас.%) с насыпной плотностью 120 г/л и удельной поверхностью 175 м2/г. Из испаренного конденсата тетрахлорсилана и водорода приготавливают исходную парогазовую смесь с мольным соотношением водорода и тетрахлорсилана 3:1, которую с расходом 17,0 л/ч направляют в реактор гидрирования. Исходную парогазовую смесь пропускают через указанный реактор проточного типа, при этом в нем подвергают механической обработке вышеупомянутую двуокись кремния. Производительность реактора составляет 23,5 г трихлорсилана за 1 ч. Степень конверсии тетрахлорсилана до трихлорсилана определяется следующим составом конденсата конечной смеси хлорсиланов: трихлорсилан 92 мас.%, тетрахлорсилан 5 мас.%, дихлорсилан 2 мас.%, монохлорсилан 1 мас.%. Энергетические затраты на получение трихлорсилана из тетрахлорсилана составляют 2,6 кВт·ч / кг трихлорсилана.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения хлорсиланов из аморфного кремнезема для производства кремния высокой чистоты | 2017 |

|

RU2637690C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИХЛОРСИЛАНА | 2004 |

|

RU2280010C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИХЛОРСИЛАНА | 2008 |

|

RU2394762C2 |

| СПОСОБ РАЗДЕЛЕНИЯ РЕАКЦИОННОЙ СМЕСИ ПРОДУКТОВ ПРЯМОГО СИНТЕЗА ТРИХЛОРСИЛАНА | 2007 |

|

RU2358907C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО ТРИХЛОРСИЛАНА | 2010 |

|

RU2440293C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИХЛОРСИЛАНА | 2004 |

|

RU2274602C1 |

| РЕАКТОР ВОДОРОДНОГО ВОССТАНОВЛЕНИЯ КРЕМНИЯ | 2007 |

|

RU2341456C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРСИЛАНОВ | 2002 |

|

RU2214363C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРИХЛОРСИЛАНА | 2003 |

|

RU2254291C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 2018 |

|

RU2674955C1 |

Изобретение может быть использовано в кремнийорганической химии и в области получения кремния полупроводникового качества. Способ получения хлорсиланов включает взаимодействие двуокиси кремния с трихлоридом бора с дополнительной подачей в реактор водорода и механическую активацию сырья, обеспечивая, таким образом, условия для механохимической реакции синтеза трихлорсилана и тетрахлорсилана. Аналогично можно получать тетрахлорсилан из сырья, содержащего двуокись кремния. Для конверсии тетрахлорсилана в трихлорсилан тетрахлорсилан гидрируют водородом на реакционной поверхности частиц кремнийсодержащего сырья, подвергаемого механической активации. Изобретение позволяет снизить технологические и энергозатраты на производство хлорсиланов из дешевого природного кремнезема. 3 н. и 13 з.п. ф-лы.

1. Способ получения хлорсиланов, включающий взаимодействие двуокиси кремния с трихлоридом бора, отличающийся тем, что в реактор дополнительно подают водород и производят механическую активацию сырья, содержащего двуокись кремния, в присутствии трихлорида бора и водорода, обеспечивая, таким образом, условия для механохимической реакции синтеза трихлорсилана и тетрахлорсилана.

2. Способ по п.1, отличающийся тем, что водород и трихлорид бора подают в реактор попеременно.

3. Способ по любому из п.1 или 2, отличающийся тем, что синтез трихлорсилана и тетрахлорсилана ведут при мольном соотношении водорода и трихлорида бора (0,4÷15,0):1.

4. Способ по п.1, отличающийся тем, что в качестве исходного сырья, содержащего двуокись кремния, используют кварц, кварцит, конденсированный силикагель.

5. Способ по п.1, отличающийся тем, что синтез трихлорсилана и тетрахлорсилана проводят с подачей в реактор газа, инертного к хлорсиланам.

6. Способ по п.1, отличающийся тем, что для очистки конденсата хлорсиланов от примеси бора, испаренный конденсат пропускают через реактор, заполненный преимущественно высокочистым элементарным кремнием, который подвергают механической активации.

7. Способ по п.1, отличающийся тем, что синтез трихлорсилана и тетрахлорсилана ведут с использованием смеси исходного и оборотного трихлорида бора без ограничения их соотношения, смеси исходного и оборотного водорода без ограничения их соотношения.

8. Способ хлорирования сырья, содержащего двуокись кремния, трихлоридом бора, отличающийся тем, что производят механическую активацию сырья, содержащего двуокись кремния, в присутствии трихлорида бора, обеспечивая, таким образом, условия для механохимической реакции синтеза тетрахлорсилана.

9. Способ по п.8, отличающийся тем, что в качестве исходного сырья, содержащего двуокись кремния, используют кварц, кварцит, конденсированный силикагель.

10. Способ по п.8, отличающийся тем, что синтез тетрахлорсилана проводят с подачей в реактор газа, инертного к тетрахлорсилану.

11. Способ по п.8, отличающийся тем, что для очистки конденсата тетрахлорсилана от примеси бора испаренный конденсат пропускают через реактор, заполненный преимущественно высокочистым элементарным кремнием, который подвергают механической активации.

12. Способ по п.8, отличающийся тем, что синтез тетрахлорсилана ведут с использованием смеси исходного и оборотного трихлорида бора без ограничения их соотношения.

13. Способ конверсии тетрахлорсилана в трихлорсилан гидрированием тетрахлорсилана водородом на реакционной поверхности частиц кремнийсодержащего сырья, отличающийся тем, что смесь водорода и паров тетрахлорсилана пропускают через реактор, в котором производят механическую обработку кремнийсодержащего сырья, обеспечивая, таким образом, условия для механохимической реакции синтеза трихлорсилана.

14. Способ по п.13, отличающийся тем, что синтез трихлорсилана ведут с использованием водорода и тетрахлорсилана с мольным соотношением указанных компонентов (1÷20):1.

15. Способ по п.13, отличающийся тем, что в качестве кремнийсодержащего сырья используют кварц, кварцит, конденсированный силикагель, высокочистый элементарный кремний.

16. Способ по п.13, отличающийся тем, что синтез трихлорсилана ведут с использованием смеси исходного и оборотного водорода без ограничения их соотношения.

| US 4490344 А, 25.12.1984 | |||

| US 4526769 А, 02.07.1985 | |||

| СПОСОБ ПОЛУЧЕНИЯ ТРИХЛОРСИЛАНА | 2004 |

|

RU2274602C1 |

| US 4542004 А, 17.09.1985 | |||

| US 4340574 А, 20.07.1982 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

Авторы

Даты

2009-11-20—Публикация

2008-02-26—Подача