Изобретение относится к способам получения биотоплива из отходов растительного происхождения, в частности к производству пеллет из отходов виноделия, и может быть использовано в топливной промышленности и для коммунально-бытовых нужд для утилизации биологического материала в виде растительных остатков и отходов винодельческой промышленности.

Известен способ производства твердого топлива, предусматривающий смешивание материала растительного происхождения и связующего, при этом в качестве связующего используют шелуху семян рапса и жмых, а материал растительного происхождения включает пожнивные остатки зерновых культур, измельченные стебли кукурузы и подсолнечника, древесные ветки тополя, ольхи, вербы, причем стебли кукурузы и древесные ветки измельчают до размера частиц равного 10 мм, а стебли подсолнечника - до размера 3 мм, при этом оно выполнено в виде пеллет (Патент РФ №2628614, опубл. 21.08.2017 г. Бюл. №24).

Недостатком данного способа является низкие потребительские характеристик получаемых пеллет, а также сложность процесса изготовления.

Известен способ получения топливных брикетов, включающий сушку и смешение измельченных бурого угля и гидролизного лигнина (остаточная влажность смеси З,3) в количествах 25 и 50 мас. и последующее брикетирование при удельном давлении 80-120 МПа (Чолев И.П. и др. Получение топливных брикетов из гидролизного лигнина. Гидролиз и лесохимическая промышленность, 1975, N 3, с. 28-29).

Недостатком этого способа является его ориентированность на использование в качестве сырья бурого угля и гидролизного лигнина, низкая экологичность в виду высокого загрязнения окружающей среды продуктами горения, а также длительность процесса сушки смеси (до 45 мин).

Задачей заявляемого изобретения является расширение арсенала способов получения пеллет из отходов растительного происхождения, в частности отходов виноделия.

Техническим результатом изобретения является реализация способа получения пеллет из отходов растительного происхождения, в частности отходов виноделия, обеспечивающего снижение экологической нагрузки и улучшение потребительских качеств пеллет.

Технический результат достигается тем, что способ производств пеллет включает измельчение растительного сырья, его увлажнение и формование. При этом в качестве растительного сырья используют отходы винодельческой промышленности, а именно кожицу, семена, гребень винограда. Измельчение сырья осуществляют до размера частиц 1,0-1,3 мм, увлажнение измельченного сырья осуществляют до содержания влаги 8-12%, формование осуществляют путем продавливания через матрицу измельченного сырья влажностью 8-12% через матрицу при давлении 92-110 МПа и температуре 250-300°С, и последующей нарезке на гранулы цилиндрической формы.

Осуществление формования измельченного сырья влажностью 8-12% при температуре 250-300°С оказывает существенное влияние на качественные характеристики пеллет, ввиду того, что лигнин и смолы в измельченном сырье являются склеивающим природным материалом, который под давлением качественно склеивает частички сырья в гранулы, то при осуществлении сушки до влажности менее 8%, склеивание сырья проходит некачественно, а свыше 12% нецелесообразно, так как пелетты крошатся и происходит удорожание производства.

Задачей, решаемой изобретением, является разработка производства пеллет из отходов виноделия (кожица, семена, гребень), позволяющего утилизировать отходы винодельческого производства, снизить продолжительность процесса и потери сырья, а также получить экологически чистое биотопливо.

Получаемое экологически чистое топливо характеризуется влажностью 8-12% (в то время, как обычные дрова не менее 30%) и плотностью 1300-1500 кг/м3, что позволяет обеспечить высокую теплоотдачу, в сравнении с дровами и другими пеллетами и гранулами из растительного сырья.

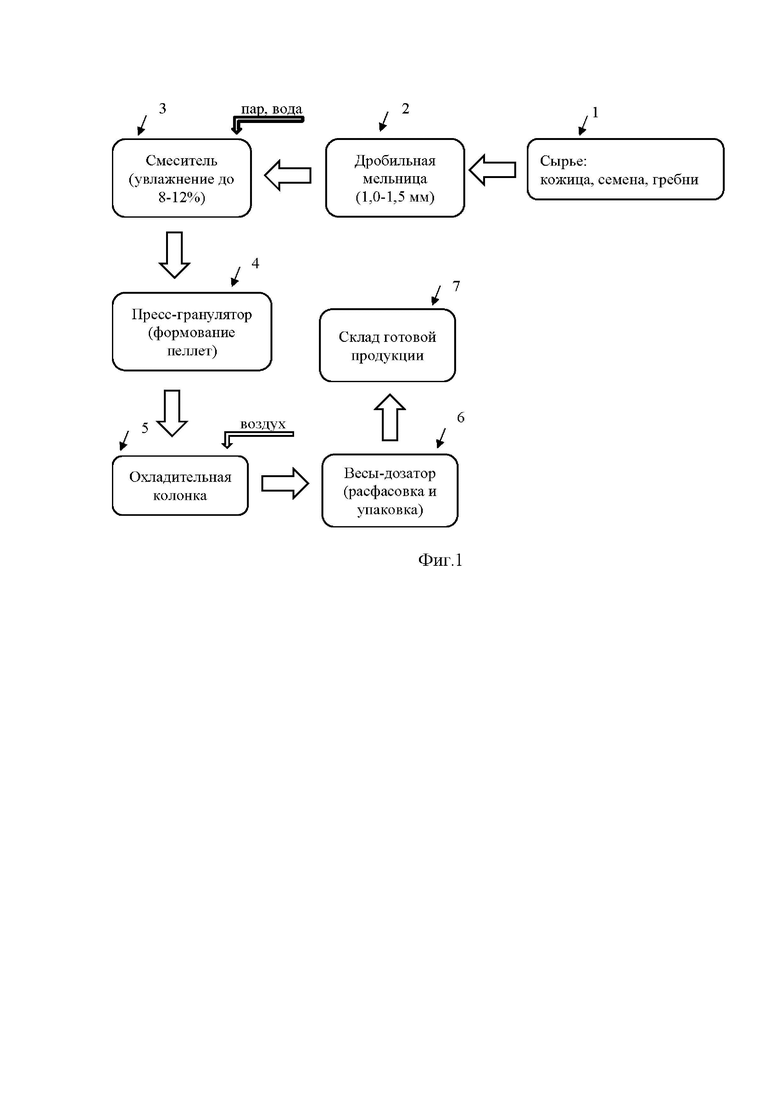

На фигуре 1 представлена блок-схема производства пеллет из отходов винодельческой промышленности.

Заявленный способ производства пелетт осуществляется следующим образом: отходы винодельческой промышленности (кожица, семена, гребни) 1 измельчают с помощью дробильной мельницы (1,0-1,5 мм) 2 и далее поступает на корректирование влажности путем увлажнения до содержания влаги 8-12% путем подачи пара или воды в смеситель 3. Следует отметить, что если сырье будет очень сухим (влажность меньше 8%), то склеивание сырья в пресс-грануляторе будет проходить некачественно. После того, как влажность сырья откорректирована, оно поступает в пресс-гранулятор 4, где происходит формование пелетт. В нем под давлением пресса 92-110 МПа и температуры 250-300°С сырье продавливается через матрицу с размером сетки 5-10 мм, проходя через которую, пыль склеивается в гранулы цилиндрической формы. Содержащиеся смолы и лингин в измельченной выжимке являются склеивающим природным материалом. Этот клей под высоким давлением и температурой качественно склеивает частички сырья в гранулы. Далее неподвижный нож гранулятора режет выдавливаемый из матрицы готовый материал в гранулы размера - длина 10-30 мм, ширина 6-10 мм. Далее поступившие в охладительную колонку 5 гранулы пеллет продуваются воздухом из вентилятора, который «высасывает» горячий воздух из гранул и захватывает негранулированную измельченную выжимку, в результате чего их охлаждают воздушным потоком до температуры 70-80°С. Горячий воздух удаляется в атмосферу, а мука - в циклон.

Далее гранулы отправляются на расфасовку через весы-дозатор 6. Конечный этап производства топливных гранул - упаковка гранулированных пеллетов в мешки и отгрузка на склад готовой продукции 7 (10 кг, 25 кг, 50 кг, 250 кг, 500 кг).

Определение массовой доли влаги в пеллетах осуществляли по ГОСТ Р 54186-2010 и ГОСТ Р 54192-2010.

Определение зольности проводили по ГОСТ Р 54185-2010.

Механическую прочность древесных пеллет определяли методом сбрасывания, истираемость гранул - показатель, влияющий на состояние гранул после их транспортировки потребителю, определяли при испытании образцов гранул во вращающемся барабане.

Содержание мелкой фракции определяли при нахождении размеров пеллет в соответствии с ГОСТ Р 54188-2010, ГОСТ Р 54189- 2010, ГОСТ Р 54190-2010.

Определение насыпной плотности пеллет осуществляли согласно ГОСТ 54191-2010.

Физико-химические свойства топливных гранул (Потребительские качества гранул) представлены в таблице 1. Для сравнения в таблице приведены характеристики топливных гранул изготовленных согласно Патенту РФ №2628614, опуб. 21.08.2017 г. Бюл.№24 (аналог 1) и способу получения топливных брикетов из гидролизного лигнина. Гидролиз и лесохимическая промышленность, 1975, N 3, с. 28-29 (аналог 2)

Таким образом, реализация заявленного изобретения позволяет расширить арсенал способов производства пеллет и позволяет получить продукт, имеющий экологическое преимущество и улучшенные потребительские качества. Помимо этого, данное изобретение позволяет утилизировать отходы предприятий винодельческой отрасли, тем самым снижая риски загрязнения окружающей среды промышленными отходами.

Исследования выполнялись с использованием оборудования ЦКП "Исследовательский центр пищевых и химических технологий" КубГТУ (CKP_3111), развитие которого поддерживается Минобрнауки РФ (Соглашение № 075-15-2021-679).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства пеллет | 2024 |

|

RU2832626C1 |

| Способ производства пеллет | 2024 |

|

RU2829738C1 |

| АКТИВНЫЕ ПЕЛЛЕТЫ | 2011 |

|

RU2477305C1 |

| ПЕЛЛЕТЫ ИЗ ОТХОДОВ ДЕРЕВООБРАБАТЫВАЮЩЕГО ПРОИЗВОДСТВА (ГИДРОЛИЗНОГО ЛИГНИНА) И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2671824C1 |

| СПОСОБ ПРОИЗВОДСТВА ГРАНУЛ ДРЕВЕСНЫХ ТОПЛИВНЫХ ИЗ РАСТИТЕЛЬНОЙ СМЕСИ | 2022 |

|

RU2808086C1 |

| Высококалорийные топливные брикеты из композиционного материала на основе древесных отходов (варианты) | 2017 |

|

RU2653513C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ УГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ И УГЛЕРОДСОДЕРЖАЩИЕ ФОРМОВКИ | 2007 |

|

RU2326900C1 |

| СОСТАВ ДЛЯ ПРОИЗВОДСТВА ТВЕРДОТОПЛИВНЫХ ИЗДЕЛИЙ | 2015 |

|

RU2577851C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ ИЗ УГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ | 2021 |

|

RU2773500C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОТЕИНОВОГО ПРОДУКТА С ГЕМОВЫМ ЖЕЛЕЗОМ | 2015 |

|

RU2604827C1 |

Изобретение относится к способу производства пеллет, включающему измельчение растительного сырья, увлажнение, формование, охлаждение и расфасовку, в котором в качестве растительного сырья используют отходы винодельческой промышленности – кожицу, семена, гребни винограда, причем измельчение сырья осуществляют до размера частиц 1,0-1,3 мм, увлажнение измельченного сырья осуществляют до содержания влаги 8-12%, а формование осуществляют путем продавливания измельченного сырья влажностью 8-12% через матрицу при давлении 92-110 МПа и температуре 250-300°С и последующей нарезки на гранулы цилиндрической формы. Изобретение обеспечивает разработку способа получения пеллет из отходов растительного происхождения, в частности отходов виноделия, обеспечивающего снижение экологической нагрузки и улучшение потребительских качеств пеллет. 1 ил., 1 табл.

Способ производства пеллет, включающий измельчение растительного сырья, увлажнение, формование, охлаждение и расфасовку, отличающийся тем, что в качестве растительного сырья используют отходы винодельческой промышленности – кожицу, семена, гребни винограда, причем измельчение сырья осуществляют до размера частиц 1,0-1,3 мм, увлажнение измельченного сырья осуществляют до содержания влаги 8-12%, а формование осуществляют путем продавливания измельченного сырья влажностью 8-12% через матрицу при давлении 92-110 МПа и температуре 250-300°С и последующей нарезки на гранулы цилиндрической формы.

| Чолев И.П | |||

| и др | |||

| Получение топливных брикетов из гидролизного лигнина | |||

| Гидролиз и лесохимическая промышленность, 1975, N 3, с | |||

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| АЛЬТЕРНАТИВНОЕ ТВЕРДОЕ ТОПЛИВО | 2015 |

|

RU2628614C2 |

| RU 2006101415 A, 10.01.2008 | |||

| JP 2010100716 A, 06.05.2010. | |||

Авторы

Даты

2024-06-25—Публикация

2023-12-12—Подача