Изобретение относится к области переработки фаутного древостоя и отходов деревообработки для использования при производстве топливных гранул (пеллет).

Известен способ получения топливных брикетов из растительной смеси (Шабалин Т.И. Брикетирование древесных отходов. Механическая обработка древесины. М., 1989, вып. 6, с. 133), содержащей в качестве компонентов древесные отходы и торф. В данном способе получение брикетов осуществляют путем измельчения отходов древесины до крупности не более 10 мм, шихтовки торфяного сырья с различных участков залежи, его усреднения, измельчения и рассеивания по фракциям, смешивания торфа и древесины в соотношении 1:1, сушки смеси до влажности 12% и ее последующего прессования. При этом прессование смеси ведут при давлении 110 МПа в течение 10 с одновременным нагревом матрицы до 163°С.

Недостатком является отсутствие возможности поддержания физико-механических свойств топливных гранул в заданной величине при переработке низкосортной фаутной древесины.

Известен способ обработки древесины (Химические свойства древесины. http://www.bibliotekar.ru/spravochnik-99-drevesina/6.htm). При нагреве лигнин приобретает свойства пластичности. При нагревании смолы плавятся, превращаясь в пластическую массу, затвердевающую при охлаждении. Это свойство смол используют при прессовании измельченных отходов без добавления связующих веществ. При обработке древесины горячей водой или паром под давлением лигнин переходит в раствор, образуя коллоидный лигнин, который при высокой температуре размягчается, превращаясь в смолообразное пластичное вещество. Смолы, входящие в состав частично гидролизованной древесины, обладают термореактивными свойствами.

Недостатком известного способа является отсутствие возможности поддержания физико-механических свойств топливных гранул в заданной величине при переработке низкосортной фаутной древесины.

Известен способ получения топливных брикетов из растительной смеси (патент RU 2131912 МПК C10L 5/44, опубликован 20.06.1999), включающий измельчение, сушку, смешение компонентов смеси и последующее прессование, причем в качестве растительной смеси используют смесь технического гидролизного лигнина с древесными отходами при следующем соотношении компонентов, мас. %: древесные отходы - 30-60; технический гидролизный лигнин - остальное; измельчение компонентов смеси ведут до крупности не более 8 мм, а прессование смеси - при 80-100 МПа.

Недостатком является отсутствие возможности поддержания физико-механических свойств топливных гранул в заданной величине при переработке низкосортной фаутной древесины.

Наиболее близким к предлагаемому техническому решению является способ получения топливных брикетов (https://vse-otoplenie.ru/proizvodstvo-pellet-svojstva-toplivnyh-granul-osobennosti-processa-izgotovlenia-primenaemye-ustanovki), включающий крупное дробление сырья объемом не более 1,25 см3, сушку сырья до 12 процентов, дополнительное измельчение до размеров частиц 1,5-4 мм, обработку горячей водой или паром до влажности 14%, прессование при температурном режиме в пределах +100 С и охлаждения.

Недостатком является отсутствие возможности поддержания физико-механических свойств топливных гранул в заданной величине при переработке низкосортной фаутной древесины.

Раскрытие изобретения

Техническим результатом является поддержание физико-механических свойств топливных гранул в заданной величине при переработке растительной смеси, включающей низкосортную фаутную древесину.

Настоящий технический результат достигается в способе производства гранул древесных топливных из растительной смеси, состоящем из крупного дробления сырья, сушки, дополнительного измельчения в молотковой дробилке, обработки горячей водой или паром, с последующим прессованием подготовленной смеси и охлаждения, причем подготовку сырья выполняют на двух параллельных линиях крупного дробления, на одной линии проходят измельчение древесные отходы, а на второй фаутная древесина, которые поступают в промежуточные емкости с последующим дозированием из них сырья в приемный бункер барабанной вращающейся сушилки для их смешивания при следующем соотношении компонентов, мас. %: фаутная древесина - 80-90; древесные отходы - остальное.

Отличительными признаками являются:

- подготовку сырья выполняют на двух параллельных линиях крупного дробления, на одной линии проходят измельчение древесные отходы, а на второй фаутная древесина, которые поступают в промежуточные емкости с последующим дозированием из них сырья для смешивания при следующем соотношении компонентов, мас. %: фаутная древесина - 80-90; древесные отходы - остальное, это создает условие, поддержания физико-механических свойств топливных гранул заданной величины, при переработке низкосортной фаутной древесины;

- смешивание начинают выполнять в приемном бункере барабанной вращающейся сушилки и продолжают в турбулентном потоке сырья в процессе сушки при переворачивании щепы, а также при дополнительном измельчении ее вращающимся ротором в молотковой дробилке, с последующим прессованием подготовленной смеси, что дает поддержание физико-механических свойств топливных гранул заданной величины, за счет усреднения лигнина и смолы в потоке смеси сырья для производства каждой гранулы, а также способствует повышению качества топливных гранул и поскольку решение выходит из уровня техники не явным образом, то заявленное изобретение отвечает критерию «существенные отличия» и не известно для других технических решений, то заявленное решение отвечает критерию «новизна».

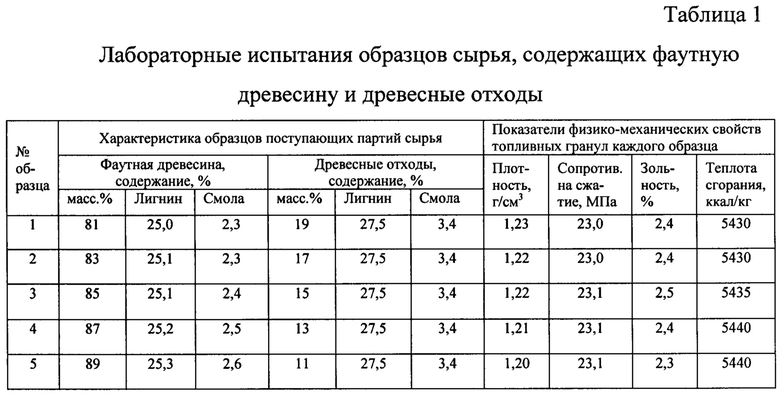

В табл. 1 приведена информация лабораторных испытаний характерных образцов №1 - №5 поступающих партий сырья, включающих по строке: для фаутной древесины - содержание компонентов в мас. %, содержание лигнина в процентах, содержание смолы в процентах и аналогично для древесных отходов, а также показателей физико-механических свойств топливных гранул каждого образца: плотность в г/см3, временное сопротивление сжатию в МПа, зольность в процентах, рабочая теплота сгорания в ккал/кг. Рекомендуемую информацию лабораторных испытаний табл. 1 использует оператор устройства в качестве руководства, управлением объемов дозирования из промежуточных конусных складов фаутной щепы и щепы древесных отходов сырья, для смешивания при следующем соотношении компонентов, мас. %: фаутная древесина - 80-90; древесные отходы - остальное, для достижения указанного технического результата.

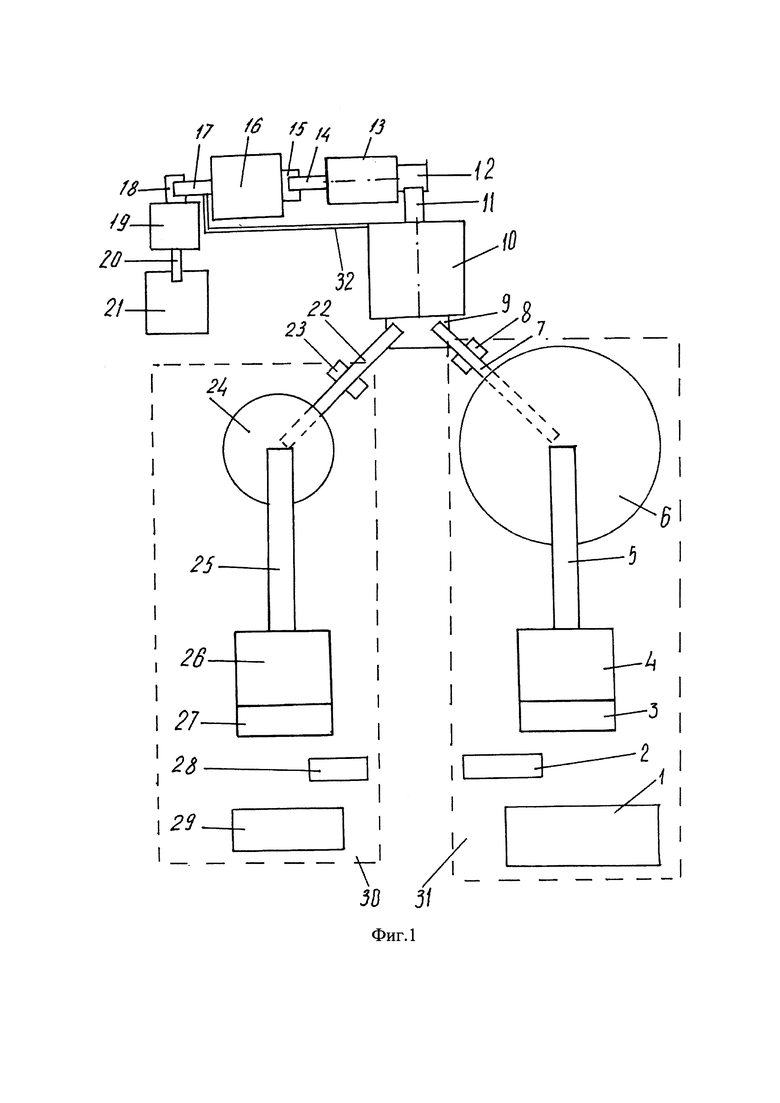

На фиг. 1 приведена схема производства гранул древесных топливных из растительной смеси по предлагаемому способу.

Способ производства гранул древесных топливных из растительной смеси включает: 1 - склад сырья фаутной древесины; 2 - манипулятор, подающий фаутную древесину в бункер щепореза; 3 - приемный бункер щепореза фаутной древесины; 4 - щепорез фаутной древесины в виде барабанного измельчителя крупного дробления; 5 - разгрузочный конвейер фаутной щепы; 6 - промежуточный конусный склад фаутной щепы; 7 - шнек подачи фаутной щепы в бункер сушилки; 8 - привод с вариатором шнека подачи фаутной щепы; 9 - приемный бункер барабанной вращающейся сушилки; 10 - барабанная вращающуюся сушилка; 11 - разгрузочный питатель барабанной вращающейся сушилки; 12 - приемный бункер молотковой дробилки с вращающимся ротором; 13 - молотковая дробилка с вращающимся ротором в виде дисковых молотков вращающихся в разные стороны; 14 - разгрузочный питатель молотковой дробилки; 15 - приемный бункер пресса гранул топливных; 16 - пресс гранул топливных; 17 - разгрузочный питатель готовой продукции в виде гранул топливных; 18 - приемный бункер фасовочной машины готовой продукции; 19 - фасовочная машина готовой продукции; 20 - разгрузочный питатель фасовочной готовой продукции; 21 - склад фасованной готовой продукции; 22 - шнек подачи щепы из древесных отходов в бункер сушилки; 23 - привод с вариатором шнека подачи щепы из древесных отходов; 24 - промежуточный конусный склад щепы из древесных отходов; 25 - разгрузочный конвейер щепы древесных отходов; 26 - щепорез древесных отходов; 27 - приемный бункер щепореза древесных отходов; 28 - манипулятор, подающий древесные отходы в бункер щепореза; 29 - склад сырья в виде древесных отходов; 30 - линия измельчения на крупные части древесных отходов; 31 - линию измельчения на крупные части фаутной древесины; 32 - воздуховод, подающий горячий воздух в барабанную вращающуюся сушилку с разгрузочного питателя пресса в виде вращающегося барабана. Осуществление изобретения.

Осуществление способа производства гранул древесных топливных из растительной смеси выполняют в следующей организации.

Подготовку сырья из фаутной древесины и древесных отходов выполняют на двух параллельных линиях крупного дробления. На линии измельчения на крупные части фаутной древесины 31 выполняют подачу манипулятором 2 со склада сырья фаутной древесины 1 в приемный бункер 3 щепореза фаутной древесины 4 в виде барабанного измельчителя крупного дробления сырья в щепу размером не более 1,25 см3. Аккумулируют фаутную щепу в промежуточном конусном складе 6 разгрузочным конвейером 5.

Древесные отходы в виде удаленных дефектных участков, включающих: сучки, прорость, смоляные карманы, синеву, трещины, сердцевину, кривизну и покоробленность, обзол, получают на линии оптимального раскроя «Weinig Opti-Cut 350/4» при выполнении поперечной торцовки древесины в соответствии с заданными требованиями по качеству и размерам по длине с оптимизацией фиксированных величин и варьируемых значений с минимальной мерной длиной. Удаленные дефектные участки в виде древесных отходов поступают на склад сырья 29 линии измельчения на крупные части древесных отходов 30. Манипулятором 28 подают древесные отходы в приемный бункер 27 щепореза древесных отходов 26 в виде барабанного измельчителя крупного дробления сырья размером щепы не более 1,25 см3. Аккумулируют щепу древесных отходов в промежуточном конусном складе 24 разгрузочным конвейером 25.

Оператор, наблюдая состояние поступившей партии фаутной древесины для переработки на склад сырья фаутной древесины 1 и склад сырья в виде древесных отходов 29, например, схожей с образцом №1 табл. 1 принимает решение по величине объемов дозирования из промежуточных конусных складов фаутной щепы 6 и щепы из древесных отходов 24 для дальнейшего смешивания при следующем соотношении компонентов, мас. %: фаутная древесина - 80-90; древесные отходы - остальное. Соотношение объемов дозирования подачи фаутной щепы по шнеку 7 в бункер 9 сушилки регулируют вариатором привода 8 шнека подачи 7, а также щепы древесных отходов по шнеку 22 в бункер 9 сушилки регулируют вариатором привода 23 шнека подачи 22. Затем сырье из приемного бункера барабанной вращающейся сушилки 9 поступает в барабанную вращающуюся сушилку 10, где происходит сушка до 12%, с одновременным перемешиванием в процессе сушки в турбулентном потоке, далее при подаче ее разгрузочным питателем 11 барабанной вращающейся сушилки 10 перевалкой в приемный бункер 12 молотковой дробилки 13, где происходит дополнительное измельчение сырья вращающимся ротором в молотковой дробилке 13, затем при подаче разгрузочным питателем молотковой дробилки 14 сырье обрабатывают горячей водой или паром до влажности 14% и направляют в приемный бункер пресса гранул топливных 15 и пресс гранул топливных 16 для последующего прессования. Дополнительное измельчение в молотковой дробилке 13 выполняют встречным движением молотковых дисков до размеров частиц 1,5-4 мм. Нагретые смолы при дополнительном измельчении, обработки горячей водой или паром плавятся и в процессе прессования, превращаются в пластическую массу. Аналогично нагретый лигнин переходит в раствор, образуя коллоидный лигнин, который при высокой температуре размягчается, превращаясь в смолообразное пластичное вещество. Такие свойства смол и лигнина используют при прессовании гранул без добавления связующих веществ. Прессование гранул топливных выполняют в прессах Sprout - Matador РМ 30-3 при температурном режиме в пределах +100 С. Следующим этапом идет охлаждение гранул древесных топливных в разгрузочном питателе готовой продукции 17 в виде вращающегося барабана, с подачей холодного воздуха навстречу движения готовой продукции в бункер 18 фасовочной машины готовой продукции 19. Выходящий горячий воздух с питателя 17 в виде вращающегося барабана подают в барабанную вращающуюся сушилку 10 по воздуховоду 32. Фасованную готовую продукцию по разгрузочному питателю фасовочной готовой продукции 20 подают на склад готовой фасованной продукции 21.

Таким образом, способ производства гранул древесных топливных из растительной смеси выполняют на двух параллельных линиях крупного дробления с последующим дозированием из них сырья для смешивания при следующем соотношении компонентов, мас. %: фаутная древесина - 80-90; древесные отходы - остальное, это создает условие, поддержания физико-механических свойств топливных гранул заданной величины, за счет усреднения лигнина и смолы в потоке смеси сырья.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ И УСТАНОВКА ДЛЯ ИХ ПРЕССОВАНИЯ | 2001 |

|

RU2185420C1 |

| ЭНЕРГОНЕЗАВИСИМЫЙ ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ПО ПРОИЗВОДСТВУ ПРОДУКЦИИ ИЗ ТОРФА | 2013 |

|

RU2529059C1 |

| РЕТОРТА ДЛЯ РАЗМОЛА ДРЕВЕСИНЫ И СУШКИ ДРЕВЕСНОЙ МУКИ ДЛЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2008 |

|

RU2376132C1 |

| СПОСОБ ПЕРЕРАБОТКИ БРЕВЕН | 2008 |

|

RU2380220C1 |

| Промышленный комплекс для производства древесного угля безотходным способом низкотемпературного пиролиза из брикетированных древесных отходов | 2018 |

|

RU2678089C1 |

| Комплекс оборудования для производства топливных и кормовых брикетов и гранул | 2017 |

|

RU2639707C1 |

| Линия для производства корма животным и птице | 1984 |

|

SU1165355A1 |

| ПОЛНОРАЦИОННЫЙ КОМБИКОРМ ДЛЯ КРУПНОГО РОГАТОГО СКОТА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2017 |

|

RU2673753C2 |

| Способ изготовления древесных плит | 2024 |

|

RU2840423C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ДЕФЕКТНЫХ УЧАСТКОВ ПИЛОПРОДУКЦИИ | 2009 |

|

RU2398675C1 |

Изобретение относится к области переработки фаутного древостоя и отходов деревообработки для использования при производстве топливных гранул (пеллет). Раскрывается способ производства гранул древесных топливных из растительной смеси. Способ предполагает крупное дробление сырья, сушку, дополнительное измельчение в молотковой дробилке, обработку горячей водой или паром, с последующим прессованием и охлаждением. При этом подготовку сырья выполняют на двух параллельных линиях крупного дробления. На одной линии проходят измельчение древесные отходы, а на второй - фаутная древесина, которые затем поступают в промежуточные конусные склады с последующим дозированием сырья через бункер барабанной вращающейся сушилки, путем регулирования вариаторами приводов шнеков для их смешивания. Соотношение компонентов в мас.% составляет: фаутная древесина - 80-90; древесные отходы - остальное. Техническим результатом является поддержание физико-механических свойств топливных гранул в заданной величине при переработке низкосортной фаутной древесины. 1 ил., 1 табл., 5 пр.

Способ производства гранул древесных топливных из растительной смеси, состоящий из крупного дробления сырья, сушки, дополнительного измельчения в молотковой дробилке, обработки горячей водой или паром, с последующим прессованием и охлаждением, отличающийся тем, что подготовку сырья выполняют на двух параллельных линиях крупного дробления, на одной линии проходят измельчение древесные отходы, а на второй - фаутная древесина, которые затем поступают в промежуточные конусные склады с последующим дозированием сырья через бункер барабанной вращающейся сушилки, путем регулирования вариаторами приводов шнеков для их смешивания при следующем соотношении компонентов, мас.%: фаутная древесина - 80-90; древесные отходы - остальное.

| Технология производства топливных пеллет из опилок своими руками и в заводских условиях | |||

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ | 1998 |

|

RU2131912C1 |

| Зотова Е.В | |||

| Оптимизация параметров технологических | |||

Авторы

Даты

2023-11-23—Публикация

2022-10-13—Подача