Область техники, к которой относится изобретение

Изобретение относится к насадке аварийного хода для колеса транспортного средства, содержащего обод и шину, расположенную на ободе, причем насадка аварийного хода рассчитана на установку на внешнюю сторону колеса транспортного средства.

Уровень техники

Такая насадка аварийного хода предназначена для того, чтобы дать транспортному средству возможность продолжить движение, если одна из шин повреждена и больше не может удерживать воздух. Как правило, в таком случае неисправное колесо транспортного средства должно быть снято с транспортного средства и заменено запасным колесом. Предложенная изобретением насадка аварийного хода, напротив, предназначена для установки на внешнюю сторону колеса неисправного колеса транспортного средства и, таким образом, позволяет избежать необходимости замены неисправного колеса транспортного средства.

В связи с такой насадкой аварийного хода особенно важно, чтобы насадку аварийного хода можно было легко и в то же время предельно надежно установить на колесо транспортного средства, поскольку в итоговом рабочем состоянии колеса транспортного средства, оснащенного насадкой аварийного хода, на насадку аварийного хода воздействуют значительные силы, и ее случайное отсоединение от колеса транспортного средства недопустимо ни при каких обстоятельствах. Кроме того, должна быть предусмотрена возможность выполнить такую насадку аварийного хода максимально компактной и легкой, чтобы чрезмерно не увеличивать энергопотребление транспортного средства, на котором установлена такая насадка аварийного хода.

Раскрытие сущности изобретения

Таким образом, задачей изобретения является разработка насадки аварийного хода для колеса транспортного средства, которая может быть просто и надежно установлена на колесе транспортного средства и в то же время может быть компактной и легкой.

Согласно изобретению, поставленная задача решена насадкой аварийного хода для колеса транспортного средства, содержащей по существу кольцевую монтажную часть, служащую для установки насадки аварийного хода на колесо транспортного средства, и по существу кольцевую протекторную часть, которая в рабочем состоянии насадки аварийного хода вступает в контакт с дорожным полотном, по которому должно катиться колесо транспортного средства, оснащенное насадкой аварийного хода. Под «по существу кольцевой» монтажной частью и протекторной частью в данном случае подразумевают, что монтажная часть и протекторная часть имеют базовую кольцевую форму, но это не исключает наличия деталей, отходящих от монтажной части и протекторной части и не имеющих кольцевой формы. Так, например, монтажная часть содержит по меньшей мере два фиксирующих захвата, выполненных с возможностью крепления монтажной части к ободу колеса транспортного средства путем зацепления за закраину обода. Варианты исполнения насадки аварийного хода, предложенной изобретением, обычно содержат более двух фиксирующих захватов, например, три, четыре, пять или даже шесть фиксирующих захватов. По меньшей мере один из существующих фиксирующих захватов выполнен радиально подвижным, что позволяет изменить расстояние от него до центральной точки монтажной части. В зависимости от варианта осуществления несколько или даже все фиксирующие захваты могут быть выполнены радиально подвижными. Возможность радиального смещения по меньшей мере одного фиксирующего захвата позволяет сначала расположить этот захват или все радиально подвижные фиксирующие захваты в положении, смещенном радиально дальше наружу, чтобы иметь возможность установить монтажную часть в этом состоянии на обод колеса транспортного средства. При последующем изменении радиального положения указанного или всех указанных радиально подвижных фиксирующих захватов в направлении внутрь, фиксирующие захваты входят в зацепление с закраиной обода, и монтажная часть фиксируется на ободе. Для этого монтажная часть содержит кольцевой исполнительный элемент, выполненный с возможностью поворота вокруг оси, совпадающей с осью колеса транспортного средства в рабочем состоянии насадки аварийного хода (т.е. в состоянии, в котором насадка аварийного хода установлена на колесе транспортного средства). Кольцевой исполнительный элемент входит в состав передачи, преобразующей вращение исполнительного элемента в поступательное радиальное смещение указанного или всех указанных радиально подвижных фиксирующих захватов. Для приведения исполнительного элемента во вращение монтажная часть дополнительно содержит приводное устройство, которое соединено или выполнено с возможностью соединения с исполнительным элементом, и приведение в действие которого приводит к вращению исполнительного элемента.

В некоторых вариантах осуществления насадки аварийного хода, предложенной изобретением, кольцевой исполнительный элемент представляет собой цепь, а приводное устройство представляет собой вращаемую ведущую шестерню, находящуюся в зацеплении или выполненную с возможностью зацепления с цепью.

Если кольцевой исполнительный элемент представляет собой цепь, в одном из вариантов осуществления каждый радиально подвижный фиксирующий захват содержит фиксирующий рычаг, отходящий радиально внутрь от фиксирующего захвата, причем на одной стороне фиксирующего рычага предусмотрены зубья в виде зубчатой рейки, входящие в зацепление с вращаемой передаточной шестерней, соответствующей фиксирующему захвату, которая, в свою очередь, входит в зацепление с цепью. В таком варианте осуществления вращение ведущей шестерни передается на цепь, которая таким образом перемещается в окружном направлении и передает это движение на одну или несколько передаточных шестерней, вращение которой или которых преобразуется в радиальное смещение каждого подвижного фиксирующего захвата с помощью зубьев в форме зубчатой рейки на каждом подвижном фиксирующем захвате, причем такое смещение направлено радиально внутрь или радиально наружу в зависимости от направления вращения ведущей шестерни.

Монтажная часть может иметь корпус соответствующей формы для размещения или хранения цепи, ведущей шестерни, а также одной или нескольких передаточных шестерней.

В других вариантах осуществления насадки аварийного хода, предложенной изобретением, исполнительный элемент представляет собой по меньшей мере по существу кольцевой исполнительный диск. Этот исполнительный диск может содержать внутренние или внешние зубья, а приводное устройство может представлять собой, как было отмечено ранее в отношении цепи, вращаемую ведущую шестерню, находящуюся в зацеплении или выполненную с возможностью зацепления с внутренними или внешними зубьями для приведения исполнительного диска во вращение.

В таких вариантах осуществления исполнительный диск может содержать кольцевой ряд углублений или прорезей, а каждому подвижному фиксирующему захвату может соответствовать шестерня, входящая в углубления или прорези исполнительного диска и соединенная с резьбовым шпинделем, который в свою очередь соединен с соответствующим фиксирующим захватом и выполнен с возможностью преобразования вращательного движения шестерни по меньшей мере по существу в радиально направленное поступательное движение фиксирующего захвата. Предпочтительно, углубления или прорези имеют щелевидную форму и ориентированы преимущественно в радиальном направлении. Такой исполнительный диск по внешнему виду похож на так называемое резольверное колесо, используемое в датчиках частоты вращения, но имеет совершенно другую функцию.

В других вариантах осуществления исполнительный диск содержит внутренние и внешние зубья, причем вращаемая ведущая шестерня находится в зацеплении или выполнена с возможностью зацепления с внешним зубьями, а каждому радиально подвижному фиксирующему захвату соответствует шестерня, выполненная, в частности, в виде конической шестерни, находящейся в зацеплении с внутренними зубьями исполнительного диска и соединенной с резьбовым шпинделем, который, в свою очередь, соединен с соответствующим фиксирующим захватом и выполнен с возможностью преобразования вращательного движения (конической) шестерни по меньшей мере по существу в радиально направленное поступательное движение фиксирующего захвата. В таком варианте осуществления вращаемая ведущая шестерня монтажной части находится в точке, расположенной несколько дальше наружу в радиальном направлении, чем исполнительный диск, благодаря чему свободное пространство в центре монтажной части может иметь максимально возможный размер. Это может быть выгодно для ободов колес транспортных средств, которые имеют так называемый увеличенный выступ, т.е. для ободов, центральная область которых в осевом направлении выступает дальше радиально внешних областей обода. Если монтажная часть имеет максимально большое свободное пространство в центре, то монтажную часть можно установить вплотную к колесу транспортного средства, не допуская столкновения с ободом, даже если обод имеет увеличенный выступ.

Если максимально большое свободное пространство в центре непринципиально, то, в отличие от вышеупомянутого варианта осуществления, вращаемая ведущая шестерня монтажной части может входить в зацепление с внутренними зубьями. При этом внешние зубья исполнительного диска могут отсутствовать.

В других вариантах осуществления насадки аварийного хода, предложенной изобретением, исполнительный диск содержит внутренние или внешние зубья, а приводное устройство также представляет собой вращаемую ведущую шестерню, аналогично ранее описанному варианту, находящуюся в зацеплении или выполненную с возможностью зацепления с внутренними или внешними зубьями.

Для преобразования вращательного движения исполнительного диска в поступательное движение каждого подвижного фиксирующего захвата, каждый подвижный фиксирующий захват содержит фиксирующий рычаг, отходящий радиально внутрь от фиксирующего захвата и содержащий на одной стороне зубья в форме зубчатой рейки, находящиеся в зацеплении с вращаемой передаточной шестерней, соответствующей фиксирующему захвату и, в свою очередь, находящейся в зацеплении с внутренними или внешними зубьями исполнительного диска. Этот вариант осуществления аналогичен описанному выше варианту осуществления, в котором исполнительный элемент выполнен в виде цепи. В этом раскрытом выше варианте осуществления, а также в последнем раскрытом варианте осуществления одна или несколько передаточных шестерней может одновременно служить ведущей шестерней. Иными словами, вместо отдельной ведущей шестерни одна или несколько передаточных шестерней может служить ведущей шестерней. Это позволяет упростить конструкцию корпуса монтажной части, исключив отдельный подшипник ведущей шестерни, и сократить количество компонентов.

В некоторых вариантах осуществления, в которых исполнительный элемент монтажной части выполнен в виде кольцевого исполнительного диска, исполнительный диск содержит по меньшей мере одну кулису в форме сегмента спирали, взаимодействующую с кулисным камнем, расположенным на фиксирующем рычаге, соединенном с радиально подвижным фиксирующим захватом. При вращении исполнительного диска, содержащего по меньшей мере одну кулису в форме сегмента спирали, его движение передается через движущийся в кулисе или на кулисе кулисный камень на соответствующий фиксирующий захват и обеспечивает изменение расстояния фиксирующего захвата от центра монтажной части. Каждый радиально подвижный фиксирующий захват направляют таким образом, чтобы он мог перемещаться только в радиальном, но не в окружном направлении.

Если исполнительный диск содержит только одну кулису в форме сегмента спирали, то при наличии нескольких радиально подвижных фиксирующих захватов, распределенных в окружном направлении монтажной части, каждый фиксирующий захват должен быть выполнен специально для соответствующего окружного положения таким образом, чтобы в исходном положении исполнительного диска все радиально подвижные фиксирующие захваты находились на одинаковом радиальном расстоянии от центра монтажной части. Соответственно, в таком варианте осуществления при монтаже монтажной части каждый радиально подвижный фиксирующий захват должен быть установлен в определенном, соответствующем ему положении.

Тем не менее, вместо одной кулисы в форме сегмента спирали исполнительный диск может содержать несколько кулис в форме сегмента спирали, расположенных друг рядом с другом в окружном направлении. В таком варианте осуществления все радиально подвижные фиксирующие захваты могут иметь одинаковую конструкцию, и при монтаже монтажной части больше не требуется устанавливать каждый фиксирующий захват в подходящем только для него месте.

Несколько кулис в форме сегмента спирали могут находить друг на друга в окружном направлении, то есть несколько кулис в форме сегмента спирали расположены друг рядом с другом на каждом участке исполнительного диска, соответствующем радиально подвижному фиксирующему захвату, если смотреть в радиальном направлении. В таком варианте осуществления фиксирующий рычаг одного или каждого радиально подвижного фиксирующего захвата может содержать несколько кулисных камней, расположенных радиально друг рядом с другом для зацепления с несколькими кулисами.

Указанный или каждый кулисный камень может быть выполнен в виде штифта или пальца. В альтернативном варианте указанный или каждый кулисный камень может иметь форму короткого ребра в форме сегмента спирали, причем размеры и форма ребра в форме сегмента спирали выбирают таким образом, чтобы ребро могло взаимодействовать с соответствующей кулисой в форме сегмента спирали. Также возможны кулисные камни другой формы при условии, что они позволяют передавать вращательное движение исполнительного диска от кулисы на кулисный камень с минимально возможными потерями.

Указанная или каждая кулиса может представлять собой щелевую прорезь в исполнительном диске в форме сегмента спирали. В альтернативном варианте указанная или каждая кулиса может быть образована соответствующим кулисным ребром в форме сегмента спирали, сформированным на исполнительном диске.

Как было указано выше, каждый фиксирующий захват монтажной части служит для установки и надежного крепления монтажной части к ободу колеса транспортного средства. В предпочтительных вариантах осуществления насадки аварийного хода, предложенной изобретением, каждый фиксирующий захват содержит контактную часть для контакта с закраиной обода и дополнительно по меньшей мере одну предохранительную часть, расположенную в окружном направлении рядом с контактной частью и в рабочем состоянии насадки аварийного хода, т.е. в состоянии, в котором насадка аварийного хода правильно установлена на ободе колеса транспортного средства, находящуюся на небольшом радиальном расстоянии от закраины обода. Это расстояние должно составлять от 0,2 до 0,5 мм и, предпочтительно, составляет примерно 0,3 мм. Указанная или каждая предохранительная часть фиксирующего захвата расположена в окружном направлении монтажной части рядом с контактной частью и отделена от нее пазом. Если контактная часть представляет собой центральную контактную часть, то, предпочтительно, с каждой стороны центральной контактной части фиксирующего захвата расположена предохранительная часть. Если при эксплуатации насадки аварийного хода колеса контактная часть фиксирующего захвата будет перегружена, вследствие чего контактная часть выйдет из строя, например, будет оторвана от фиксирующего захвата, одна или несколько предохранительных частей фиксирующего захвата предотвратят отсоединение этого фиксирующего захвата от обода. Зазор между каждой предохранительной частью и закраиной обода гарантирует, с одной стороны, что одна или несколько предохранительных частей соответствующего фиксирующего захвата не будут перегружены в случае перегрузки контактной части, а с другой стороны, что после отказа контактной части, исходно прилегавшей к закраине обода без зазора, возникнет дребезг, вызванный зазором между закраиной обода и предохранительной частью и указывающий водителю на неисправность насадки аварийного хода.

Для улучшения распределения усилия и повышения надежности крепления некоторые или все фиксирующие захваты могут быть выполнены в виде двойных захватов. Двойной захват содержит два фиксирующих захвата, расположенных на некотором расстоянии друг от друга в окружном направлении и прикрепленных к общему фиксирующему рычагу. Каждый фиксирующий элемент двойного захвата может иметь контактную часть, как описано выше, и по меньшей мере одну предохранительную часть, расположенную рядом с ним в окружном направлении.

Чтобы во время радиального зажимания двойного захвата каждый фиксирующий элемент правильно прилегал к закраине обода колеса транспортного средства, по меньшей мере один из фиксирующих элементов может быть выполнен с возможностью незначительного поворота относительно общего фиксирующего рычага вокруг оси, которая перпендикулярна плоскости, проходящей через общий фиксирующий рычаг. Это позволяет компенсировать возможные угловые погрешности и предотвратить перекос фиксирующего элемента.

Чтобы облегчить введение фиксирующего захвата в область между закраиной обода и шиной при установке монтажной части на колесо транспортного средства, в предпочтительных вариантах осуществления насадки аварийного хода, предложенной изобретением, на стороне каждого фиксирующего захвата, обращенной к шине, предусмотрено одно или несколько углублений, расположенных в области концевой части фиксирующего захвата, примыкающей к свободному концу фиксирующего захвата или включающей в себя свободный конец. При установке фиксирующего захвата эти углубления позволяют вдавливать резиновый материал шины в углубления, уменьшая тем самым силу, оказываемую шиной на фиксирующий захват при введении фиксирующего захвата в указанную область.

Чтобы пользователь мог легко определить, правильно ли установлена предложенная изобретением насадка аварийного хода на колесе транспортного средства, каждый фиксирующий захват, предпочтительно, содержит радиально ориентированную упорную поверхность, которой он прилегает к внешней стороне обода, например, к закраине обода, когда насадка аварийного хода находится в рабочем состоянии. Кроме того, по меньшей мере один, а предпочтительно каждый фиксирующий захват содержит индикаторный элемент, предварительно упруго напряженный в направлении обода и проходящий через фиксирующий захват в области радиально ориентированной упорной поверхности, причем один конец индикаторного элемента, обращенный к ободу, предназначен для контакта с ободом, а противоположный, другой конец индикаторного элемента указывает на правильное выполнение установки монтажной части в рабочем состоянии насадки аварийного хода. Например, если монтажная часть установлена правильно, окрашенный конец индикаторного элемента выступает на стороне насадки аварийного хода, противоположной колесу транспортного средства, тем самым указывая на правильное выполнение установки монтажной части. В альтернативном варианте этот конец индикаторного элемента может располагаться заподлицо с окружающей поверхностью насадки аварийного хода, если монтажная часть была установлена правильно. Указанный или каждый индикаторный элемент может также иметь другую конструкцию при условии, что он способен указывать на правильный контакт радиально ориентированной упорной поверхности с внешней стороной обода.

Для экономии места и удобства установки насадки аварийного хода, предложенной изобретением, в предпочтительных вариантах осуществления протекторная часть представляет собой часть, отделенную от монтажной части, предпочтительно, содержащую несколько кольцевых сегментов, предназначенную для соединения с монтажной частью и соединенную с монтажной частью в рабочем состоянии насадки аварийного хода. В одном из вариантов осуществления протекторная часть состоит из двух половинных кольцевых сегментов. В альтернативном варианте осуществления протекторная часть состоит из двух кольцевых сегментов, один из которых занимает приблизительно две трети окружности, а другой - одну треть окружности. Возможны и другие варианты осуществления, например, разделение протекторной части на три или более кольцевых сегмента.

В некоторых вариантах осуществления протекторная часть соединена с монтажной частью установочными пальцами, которые выступают со стороны монтажной части, удаленной от колеса транспортного средства. После закрепления монтажной части на колесе транспортного средства протекторную часть можно надвинуть на установочные пальцы, выступающие из монтажной части, и закрепить на них. Установочные пальцы могут быть прикреплены к корпусу монтажной части. В качестве альтернативы или дополнения установочные пальцы могут быть прикреплены к фиксирующим захватам, в частности, к радиально выступающему внутрь фиксирующему рычагу каждого фиксирующего захвата. Если к фиксирующему захвату прикреплен установочный палец, он служит одновременно кулисным камнем, например, выступая через кулису исполнительного диска, выполненную в виде щелевидной прорези в форме сегмента спирали. В одном из вариантов осуществления установочные пальцы представляют собой резьбовые пальцы, позволяющие закрепить протекторную часть на монтажной части с помощью гаек, которыми протекторную часть прикручивают к монтажной части.

Вышеупомянутые гайки могут быть выполнены в виде колпачковых гаек, и в каждую колпачковую гайку может быть встроено оптическое и/или акустическое индикаторное устройство, указывающее на правильное выполнение установки. Например, треск, создаваемый бистабильной металлической пластиной, может сигнализировать о достижении крутящего момента, необходимого для правильного крепления протекторной части к монтажной части. В качестве альтернативы или дополнения штифт, выступающий наружу из колпачковой гайки или располагающийся заподлицо с наружной поверхностью колпачковой гайки может указывать на правильное затягивание колпачковой гайки.

В других вариантах осуществления насадки аварийного хода, предложенной изобретением, стопорные устройства служат для соединения протекторной части с монтажной частью, причем стопорные устройства расположены на стороне насадки аварийного хода, противоположной колесу транспортного средства. В одном из вариантов осуществления каждое стопорное устройство может содержать радиально подвижный ползун, расположенный на монтажной части и предварительно упруго напряженный радиально наружу, причем ползун содержит направляющую наклонную плоскость, входящую в контакт с соответствующей поверхностью протекторной части во время установки протекторной части таким образом, чтобы ползун смещался радиально внутрь в процессе установки, а после установки протекторной части снова выталкивался радиально наружу и заходил на поверхность протекторной части за счет своего упругого предварительного напряжения, тем самым фиксируя протекторную часть в правильном положении установки. Возможны также другие варианты осуществления стопорного устройства. Тем не менее, все стопорные устройства имеют то преимущество, что для соединения с монтажной частью, уже прикрепленной к колесу транспортного средства, достаточно надавить на протекторную часть, после чего она будет автоматически зафиксирована. Поэтому больше нет необходимости прикручивать протекторную часть к монтажной части. В таких вариантах осуществления с автоматической фиксацией протекторной части конструкция монтажной части не обязательно должна иметь по существу круглую форму, можно использовать и монтажные части другой конструкции, например, в которых несколько крепежных рычагов отходят радиально наружу от центра монтажной части, и на свободном конце каждого из них расположен по меньшей мере один фиксирующий захват.

В частности, в вариантах осуществления предложенной изобретением насадки аварийного хода, предусматривающих относительно небольшое количество фиксирующих захватов, может быть предусмотрен по меньшей мере один автоматически затягивающийся предохранительный захват, предназначенный для зацепления за закраину обода и, тем самым, повышения надежности крепления. Указанный или каждый автоматически затягивающийся предохранительный захват расположен на стороне протекторной части, обращенной к колесу транспортного средства, причем каждый предохранительный захват, предпочтительно, расположен между каждыми двумя фиксирующими захватами в окружном направлении насадки аварийного хода. В примерном варианте осуществления может быть предусмотрено три фиксирующих захвата и три автоматически затягивающихся предохранительных захвата. Разумеется, такие автоматически затягивающиеся предохранительные захваты могут быть предусмотрены и в тех вариантах осуществления насадки аварийного хода, которые содержат больше относительно небольшого количества фиксирующих захватов.

Каждый предохранительный захват, предпочтительно, содержит исполнительный ползун, один конец которого проходит через протектор протекторной части и выступает из протектора в радиальном направлении. Во время качения протектора в рабочем режиме насадки аварийного хода конец исполнительного ползуна, выступающий из протектора в радиальном направлении, прижимается радиально внутрь вследствие контакта с поверхностью дорожного полотна, причем другой, радиально внутренний конец исполнительного ползуна смещается радиально внутрь и, контактируя с предохранительным захватом, прижимает предохранительный захват к закраине обода или вдавливает его за нее.

В предпочтительных вариантах осуществления изобретения указанный или каждый исполнительный ползун предварительно упруго напряжен в направлении радиально наружу и содержит блокирующее устройство, предотвращающее смещение исполнительного ползуна радиально наружу после смещения исполнительного ползуна радиально внутрь. Таким образом, блокирующее устройство гарантирует, что предохранительный захват, прижатый к закраине обода или вдавленный за нее с помощью исполнительного ползуна, останется в этом положении. Например, в качестве блокирующего устройства можно использовать небольшие пластины из пружинной стали, свободный конец которых взаимодействует с зубцом на исполнительном ползуне. Возможны и другие блокирующие устройства, предотвращающие перемещение исполнительного ползуна радиально наружу после срабатывания.

Раскрытые выше варианты осуществления насадки аварийного хода, содержащей по меньшей мере один автоматически затягивающийся предохранительный захват, не зависят от по существу круглой конструкции монтажной части. Скорее можно использовать монтажные части другой конструкции, например, в которых несколько крепежных рычагов отходят от центра монтажной части радиально наружу, и на свободном конце каждого из них расположен по меньшей мере один фиксирующий захват.

В раскрытых выше вариантах осуществления с одним или несколькими предохранительными захватами, исполнительный ползун, предварительно упруго напряженный в направлении радиально наружу и радиально выступающий из протектора насадки аварийного хода, служит для перемещения соответствующего предохранительного захвата радиально внутрь и поэтому называется исполнительным ползуном. Тем не менее, ползун, выполненный и расположенный таким образом, можно также использовать для предотвращения непреднамеренного ослабления или высвобождения радиально подвижного фиксирующего захвата, введенного в зацепление с закраиной обода с помощью описанной монтажной части насадки аварийного хода, предложенной изобретением. Для этого такой ползун, предварительно упруго напряженный в направлении радиально наружу и проходящий через протектор насадки аварийного хода, располагают в области насадки аварийного хода, находящейся радиально снаружи от радиально подвижного фиксирующего захвата. В рабочем режиме насадки аварийного хода этот ползун, исходно радиально выступающий из протектора, вдавливается радиально внутрь при контакте с поверхностью дорожного полотна, а радиально внутренний конец ползуна выполнен таким образом, чтобы он прижимался радиально снаружи к фиксирующему захвату, точнее говоря, к головке фиксирующего захвата. Поскольку вышеописанное блокирующее устройство предотвращает смещение ползуна радиально наружу после смещения радиально внутрь, такой контакт радиально внутреннего конца ползуна с головкой фиксирующего захвата означает, что головка фиксирующего захвата сохраняет свое положение и не может ослабнуть или отсоединиться. Таким образом, такой ползун представляет собой стопор фиксирующего захвата.

Из предыдущего описания насадки аварийного хода, предложенной изобретением, очевидно, что при соответствующем вращении приводного устройства указанный или каждый подвижный фиксирующий захват будет перемещаться радиально внутрь, вследствие чего монтажная часть будет зажата на ободе колеса транспортного средства. Для предотвращения превышения крутящего момента во время зажимания монтажной части на ободе колеса транспортного средства, которое может привести, например, к нежелательной деформации закраины обода, в предпочтительных вариантах осуществления насадки аварийного хода предусмотрено устройство ограничения крутящего момента, развиваемого приводным устройством. Если приводное устройство представляет собой ведущую шестерню, соединенную или выполненную с возможностью соединения с исполнительным элементом, то такая ведущая шестерня может быть соединена с колпачковой гайкой, в которой расположено такое устройство ограничения крутящего момента. Устройство ограничения крутящего момента может представлять собой, например, проскальзывающую муфту, состоящую из нескольких расположенных друг над другом пружинных шайб. Пружинные шайбы могут иметь соответствующие друг другу возвышения и углубления, позволяющие устройству ограничения крутящего момента в некоторой степени продолжать вращение после превышения заданного крутящего момента, не увеличивая крутящий момент, приложенный к исполнительному элементу.

Для защиты, а также для направления и/или поддержки кольцевого исполнительного элемента монтажная часть, предпочтительно, содержит по меньшей мере по существу кольцевой корпус, в котором расположен исполнительный элемент. Для облегчения крепления монтажной части к колесу транспортного средства в предпочтительных вариантах осуществления изобретения к корпусу прикреплена ручка, проходящая над свободным центром корпуса монтажной части, причем ручка, предпочтительно, изогнута дугой наружу для удобства хвата.

Краткое описание чертежей

Несколько вариантов осуществления насадки аварийного хода, предложенной изобретением, раскрыты ниже со ссылкой на прилагаемые схематичные чертежи и описанием прочих деталей вариантов осуществления. На фигурах изображено:

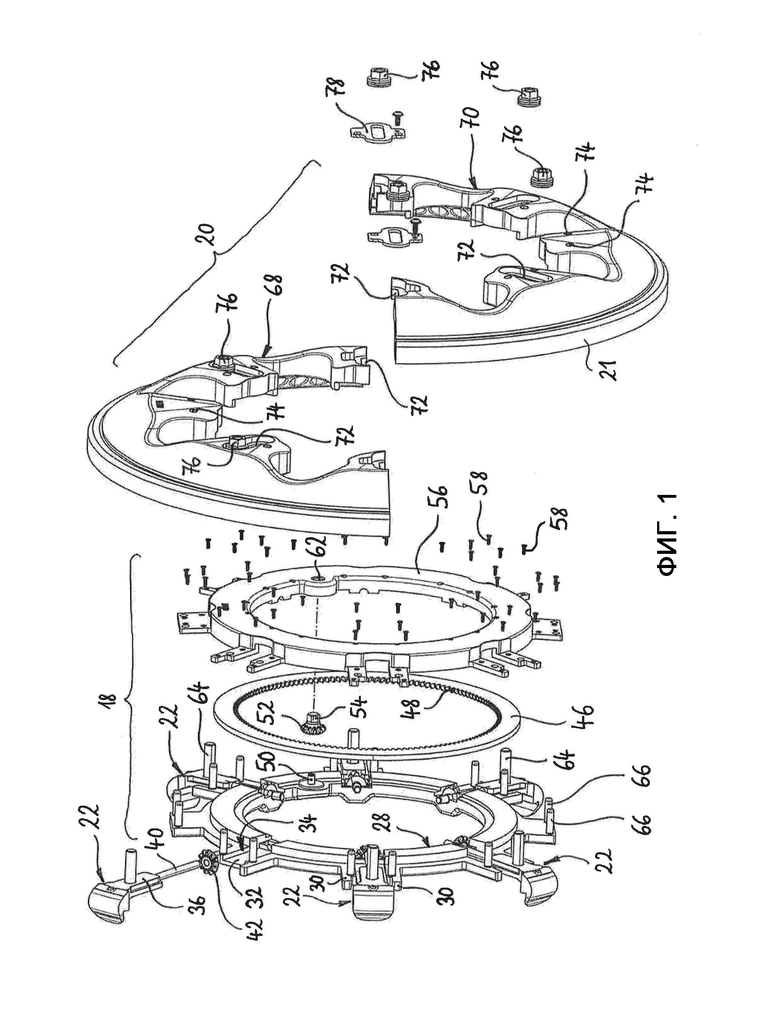

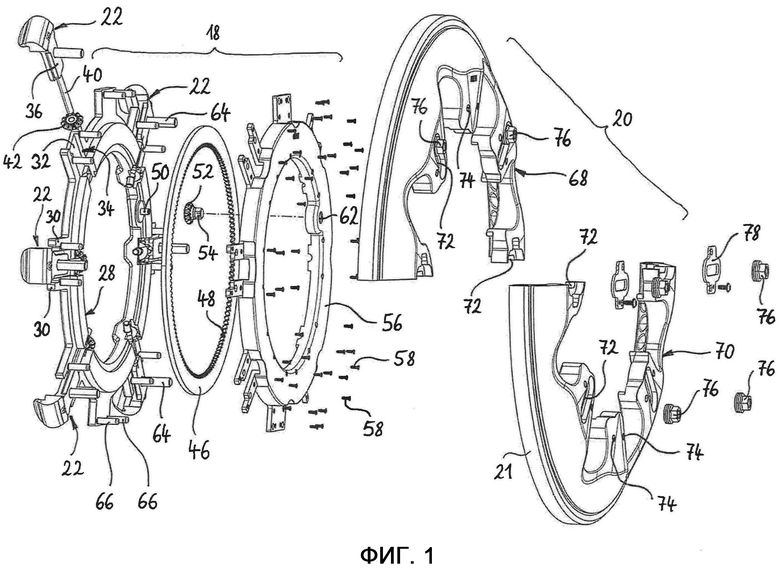

Фигура 1: разнесенный покомпонентный вид первого варианта осуществления насадки аварийного хода, предложенной изобретением.

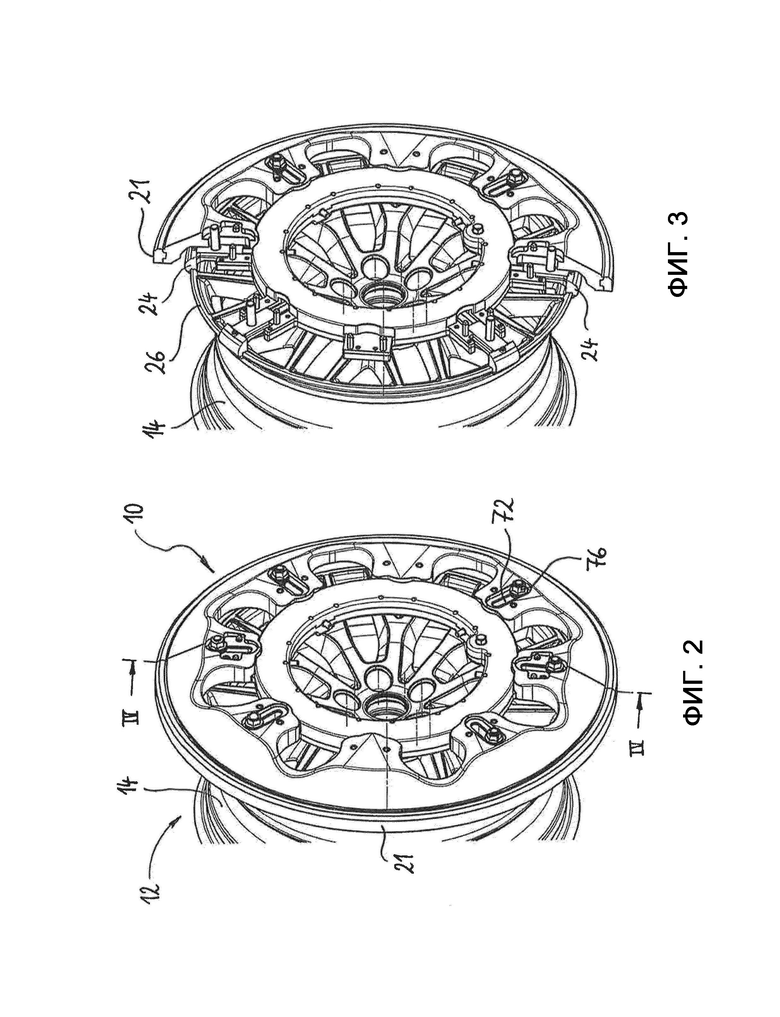

Фигура 2: насадка аварийного хода, изображенная на фиг.1, в установленном состоянии на колесе транспортного средства.

Фигура 3: вид с фиг.2 с частично демонтированной протекторной частью.

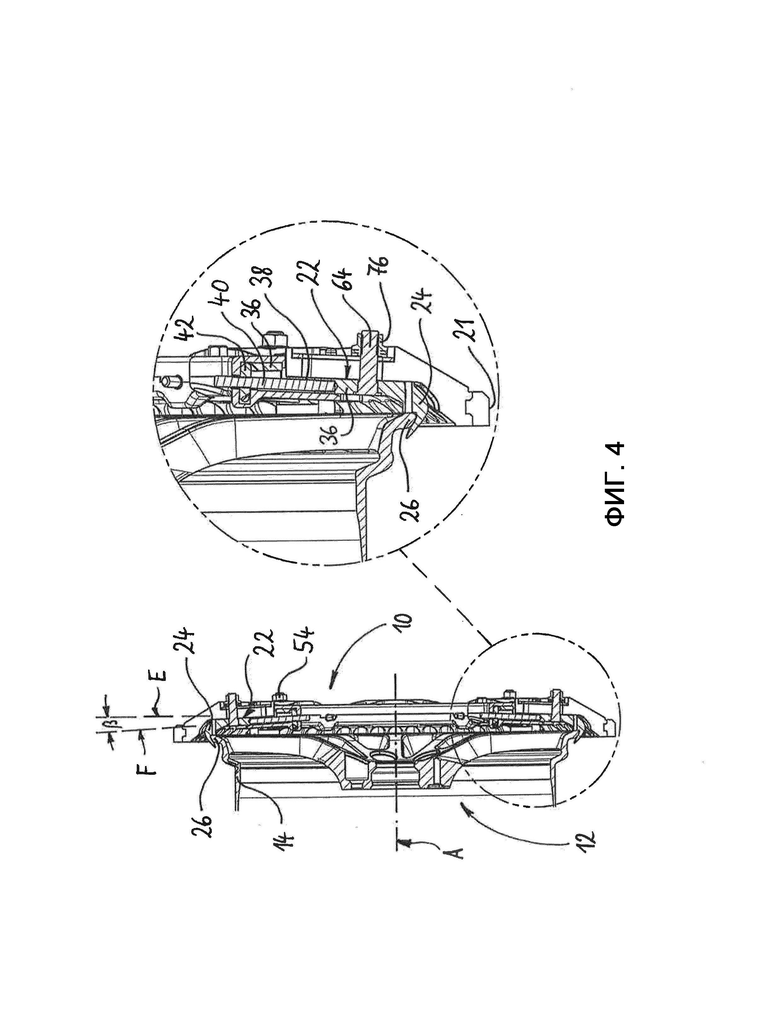

Фигура 4: поперечное сечение насадки аварийного хода (см. фиг.2), закрепленной на колесе транспортного средства, с увеличенным фрагментом области фиксирующего захвата.

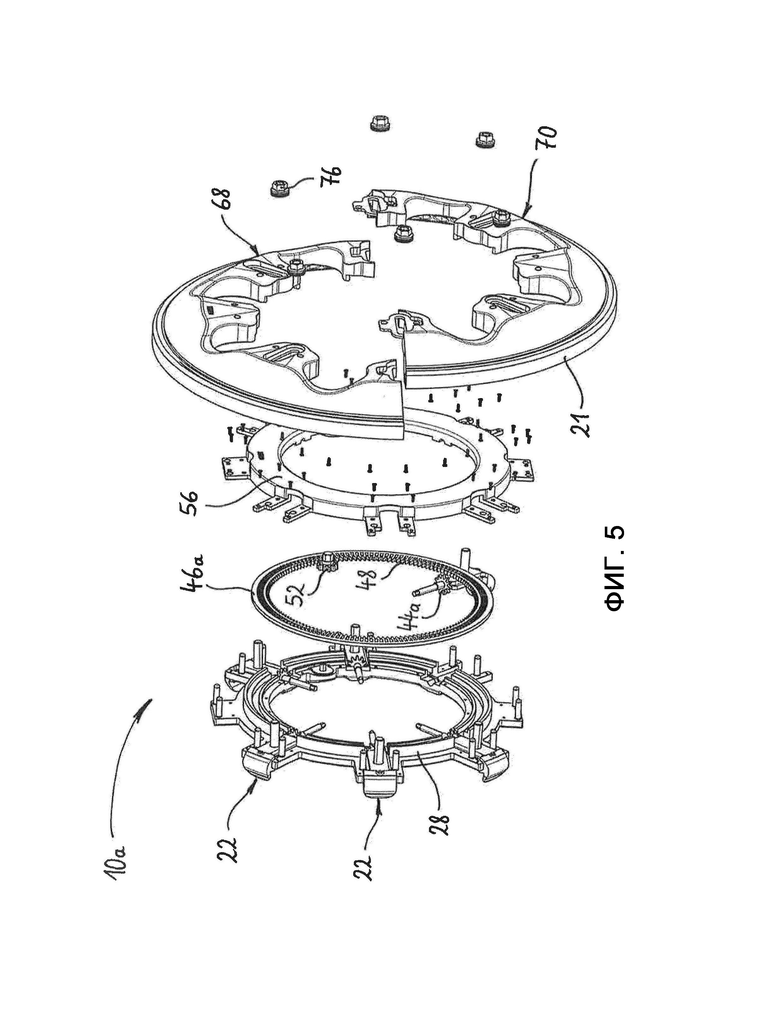

Фигура 5: покомпонентный вид второго варианта осуществления насадки аварийного хода, предложенной изобретением.

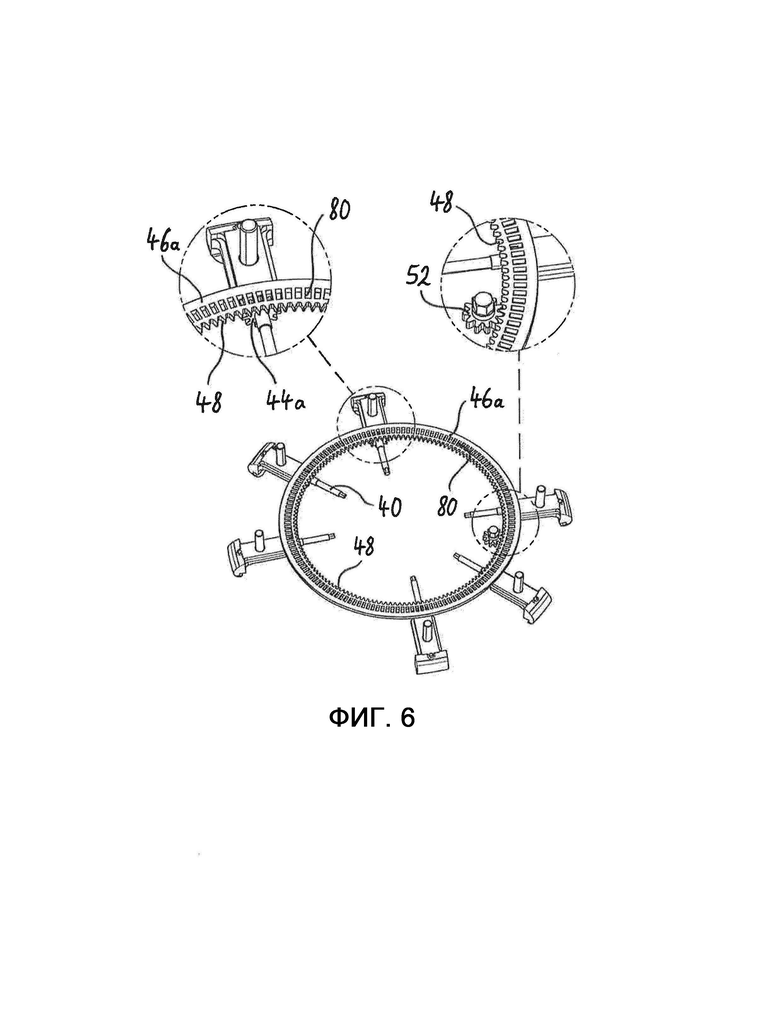

Фигура 6: фрагменты, иллюстрирующие взаимодействия между исполнительным диском и фиксирующими захватами во втором варианте осуществления, изображенном на фиг.5.

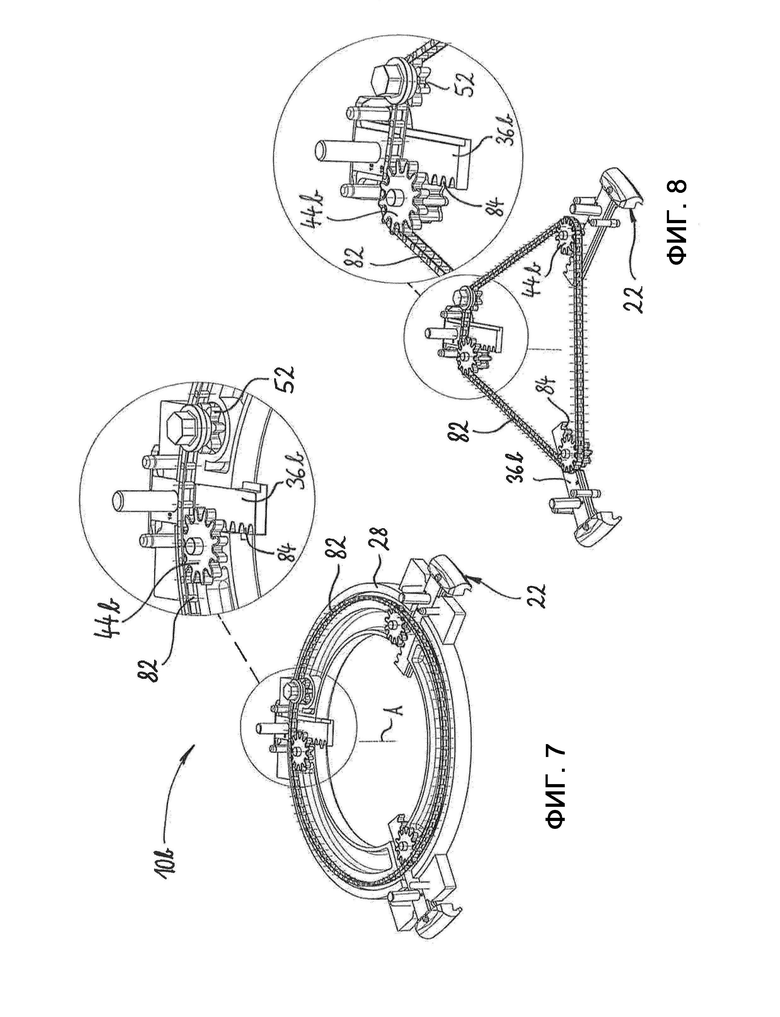

Фигура 7: фрагментарное пространственное изображение третьего варианта осуществления насадки аварийного хода, предложенной изобретением.

Фигура 8: фрагментарное пространственное изображение модификации третьего варианта осуществления насадки аварийного хода, предложенной изобретением.

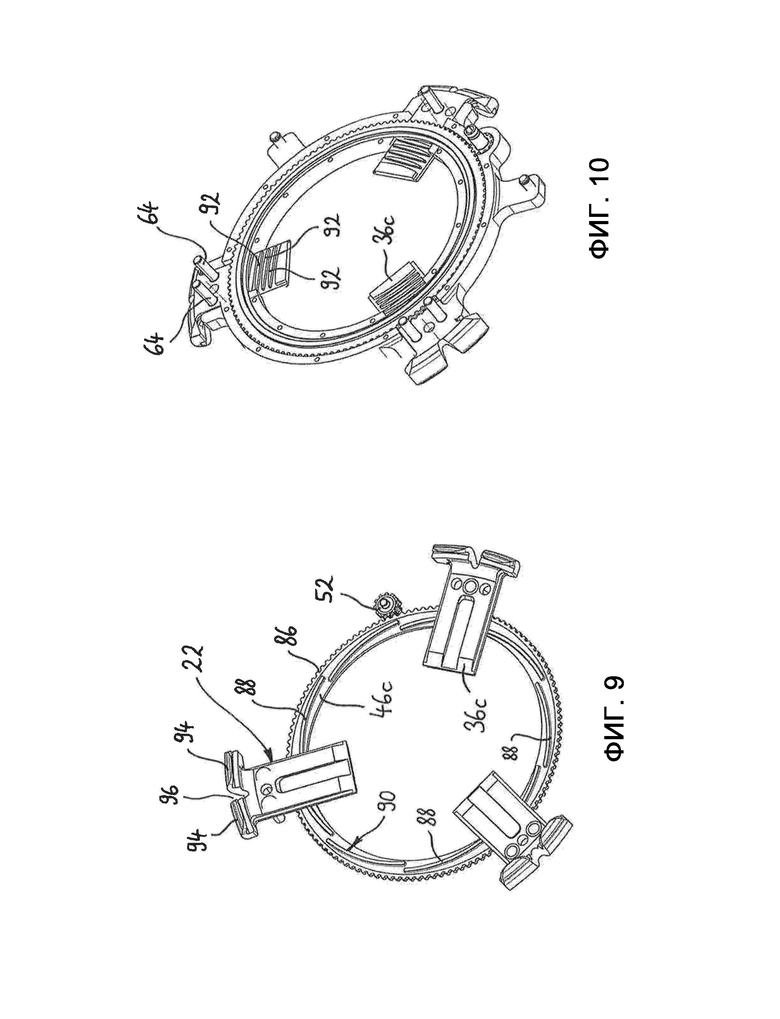

Фигура 9: фрагментарное пространственное изображение первой модификации четвертого варианта осуществления насадки аварийного хода, предложенной изобретением на виде под углом сверху.

Фигура 10: фрагментарное изображение фиг.9 на виде снизу.

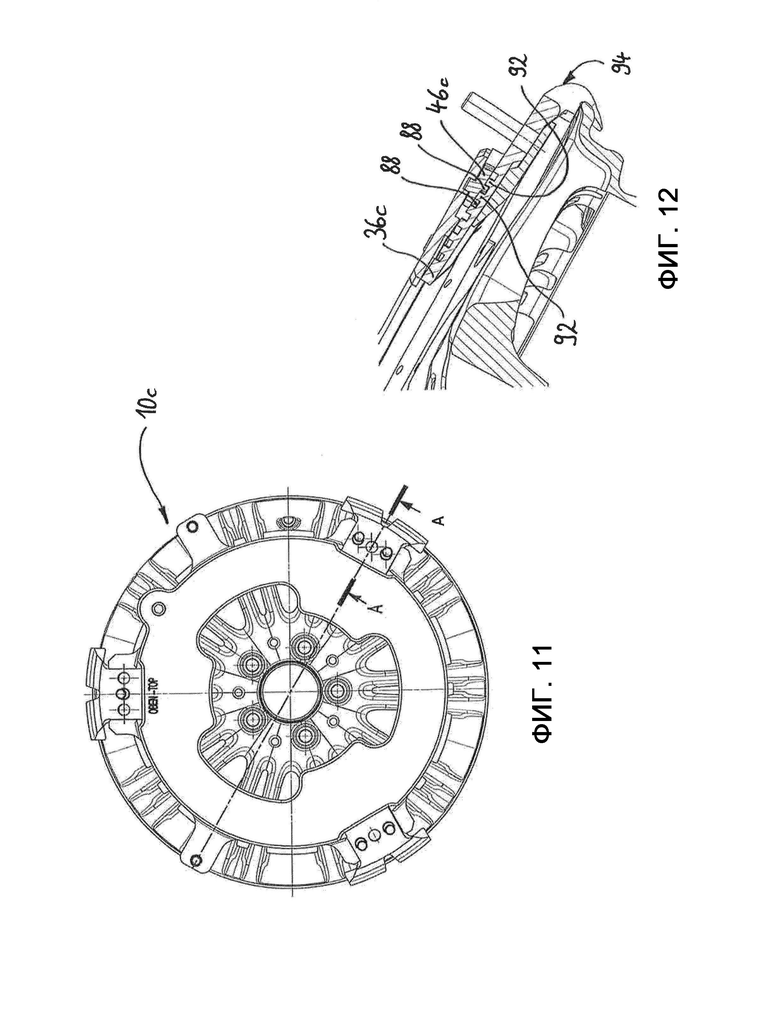

Фигура 11: вид в плане первой модификации четвертого варианта осуществления в состоянии крепления к колесу транспортного средства.

Фигура 12: разрез по линии А-А с фиг.1.

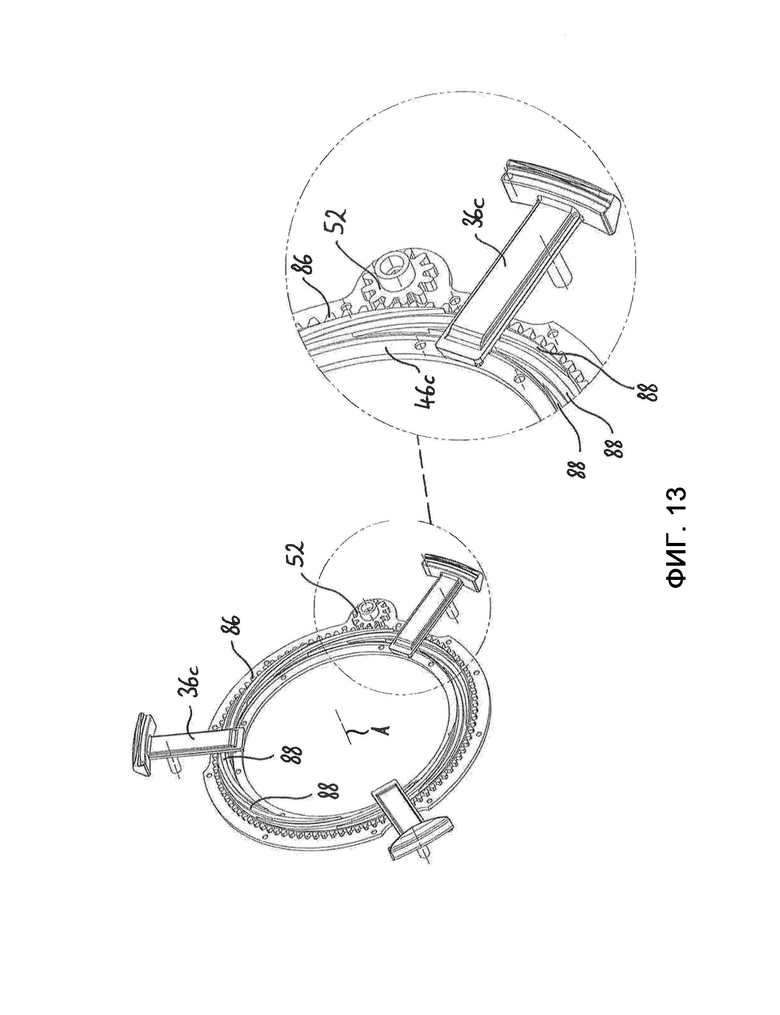

Фигура 13: фрагментарное пространственное изображение второй модификации четвертого варианта осуществления насадки аварийного хода, предложенной изобретением на виде под углом сверху.

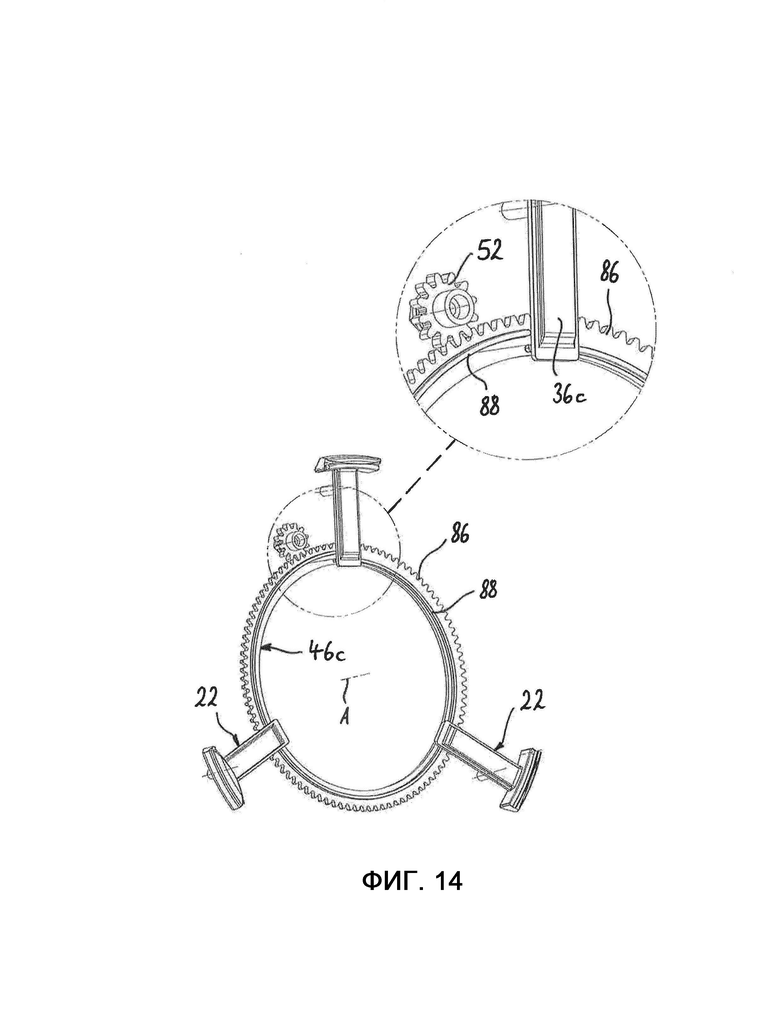

Фигура 14: фрагментарное пространственное изображение третьей модификации четвертого варианта осуществления насадки аварийного хода, предложенной изобретением на виде под углом сверху.

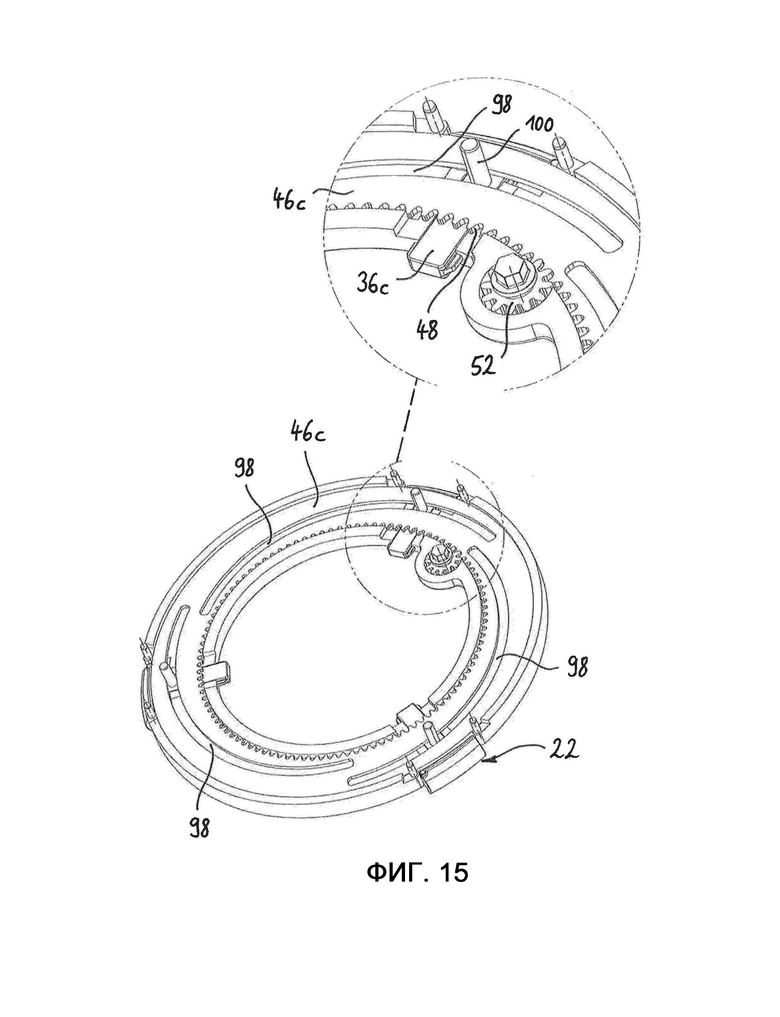

Фигура 15: фрагментарное пространственное изображение четвертой модификации четвертого варианта осуществления насадки аварийного хода, предложенной изобретением на виде под углом сверху.

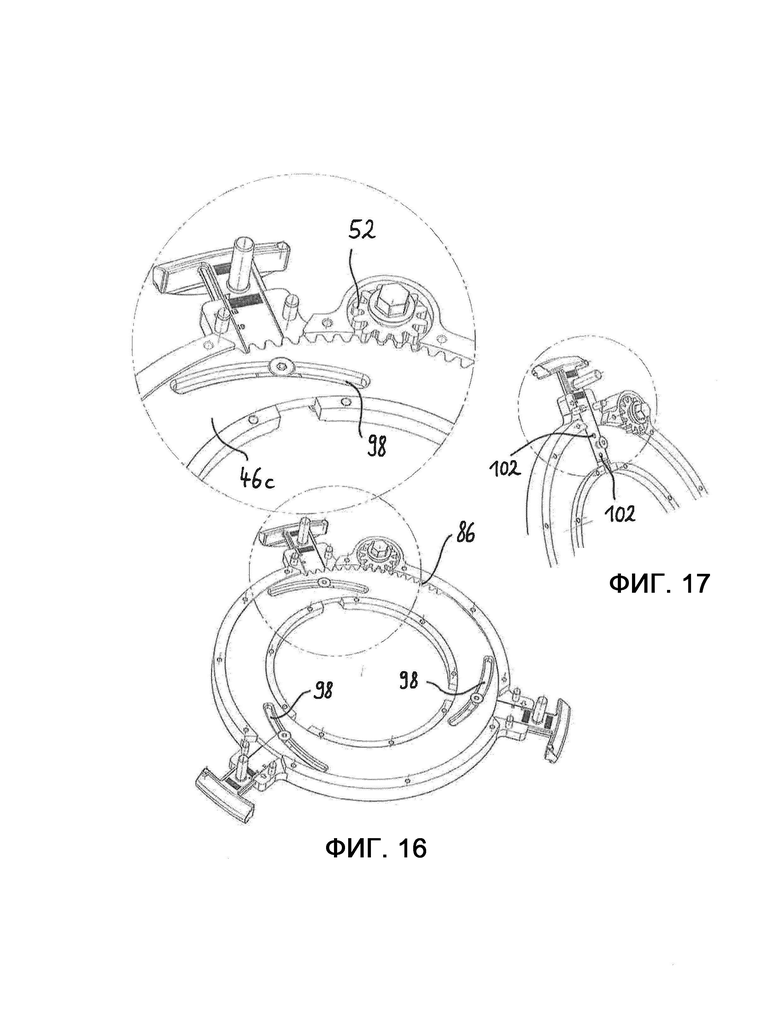

Фигура 16: фрагментарное пространственное изображение пятой модификации четвертого варианта осуществления насадки аварийного хода, предложенной изобретением на виде под углом сверху.

Фигура 17: фрагмент пятой модификации четвертого варианта осуществления со снятым исполнительным диском.

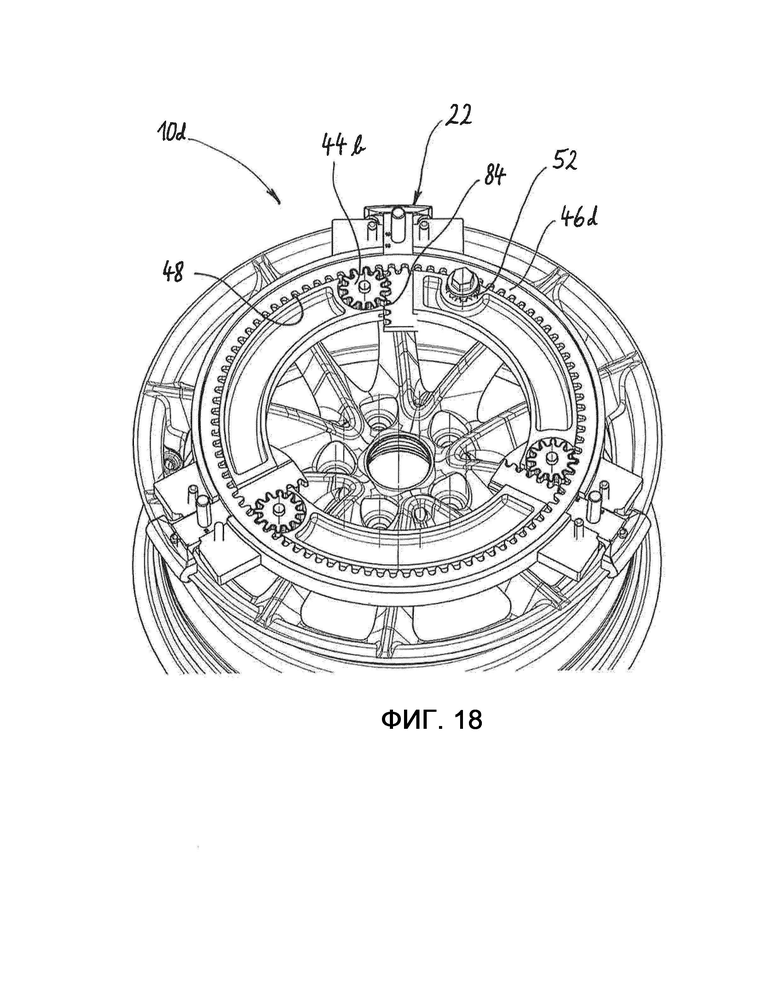

Фигура 18: фрагментарное пространственное изображение первой модификации пятого варианта осуществления насадки аварийного хода, предложенной изобретением на виде под углом сверху, в состоянии крепления к колесу транспортного средства.

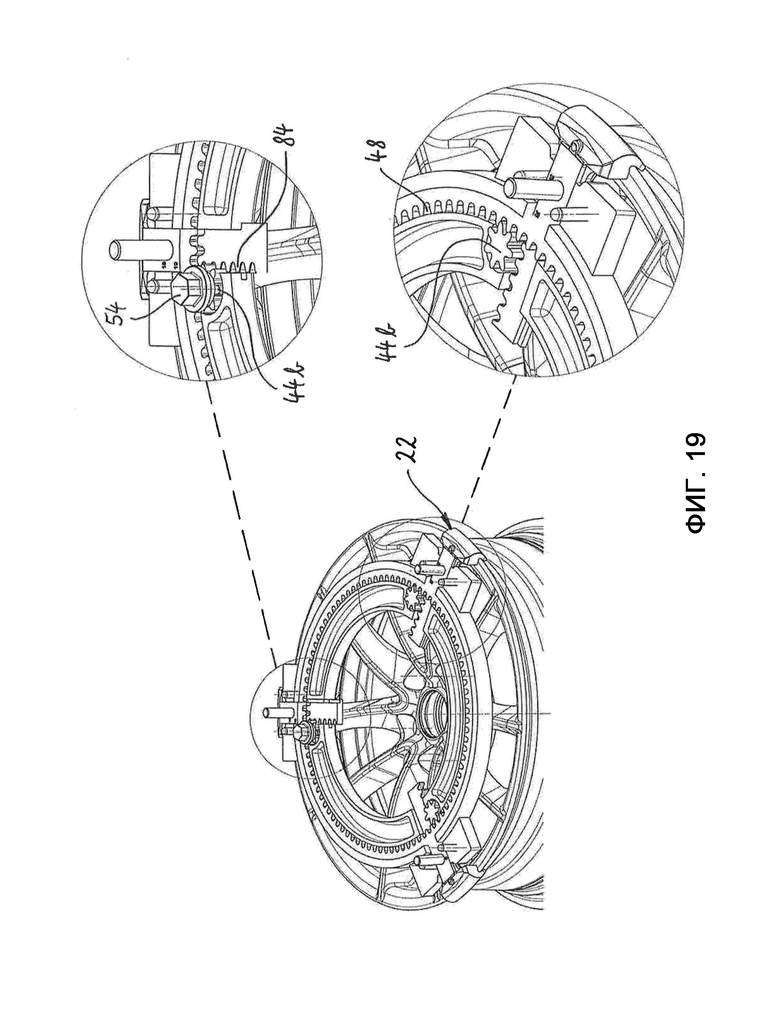

Фигура 19: вторая модификация пятого варианта осуществления, слегка отличающаяся от фиг.18.

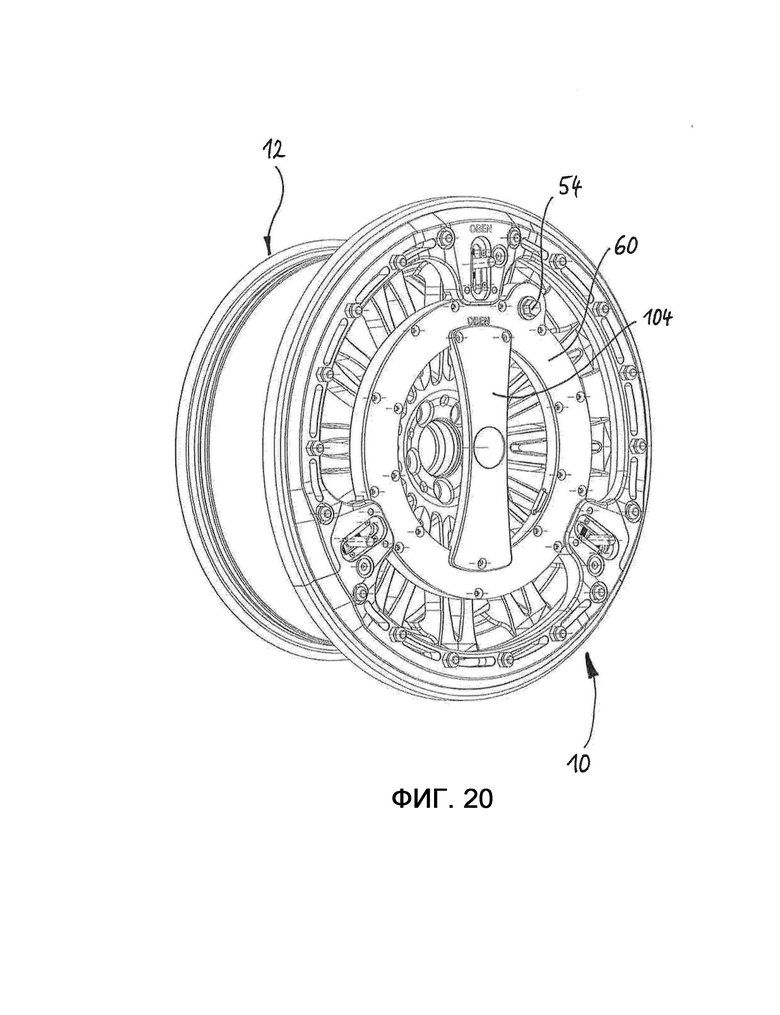

Фигура 20: пространственный вид насадки аварийного хода с ручкой, предложенной изобретением.

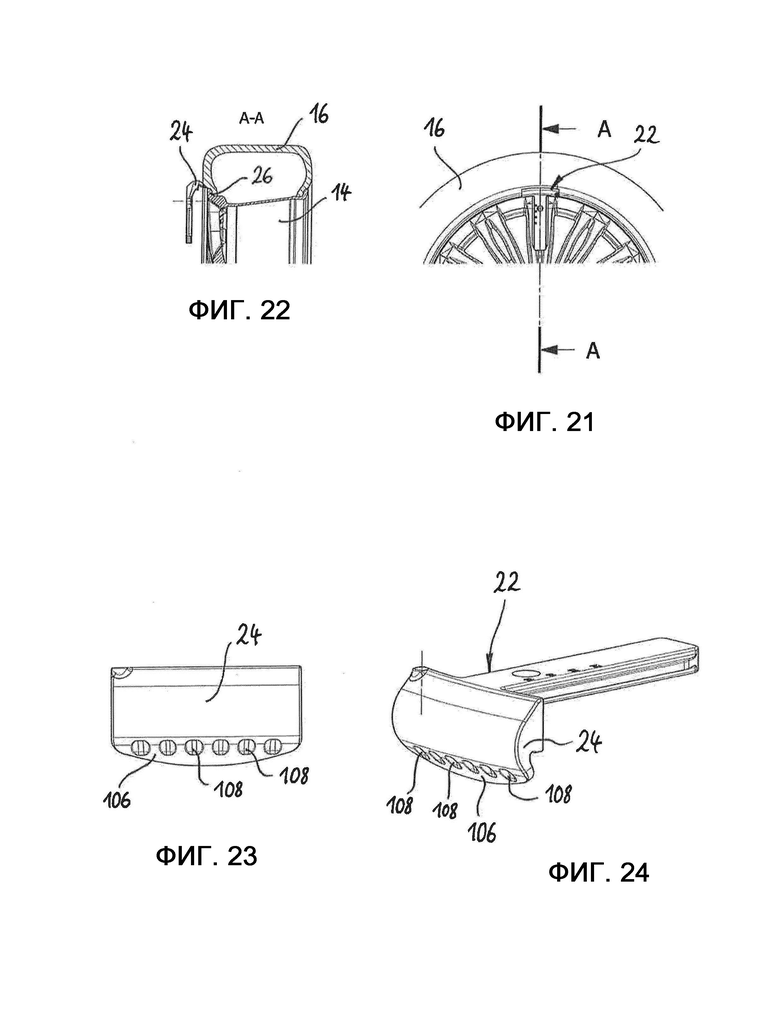

Фигура 21: вид в плане отдельно изображенного фиксирующего захвата насадки аварийного хода, предложенной изобретением, в положении, которое фиксирующий захват исходно принимает при креплении насадки аварийного хода на колесе транспортного средства.

Фигура 22: разрез по линии А-А на фиг.21.

Фигура 23: вид в плане модифицированного фиксирующего захвата насадки аварийного хода, предложенной изобретением.

Фигура 24: пространственное изображение фиксирующего захвата, изображенного на фиг.23.

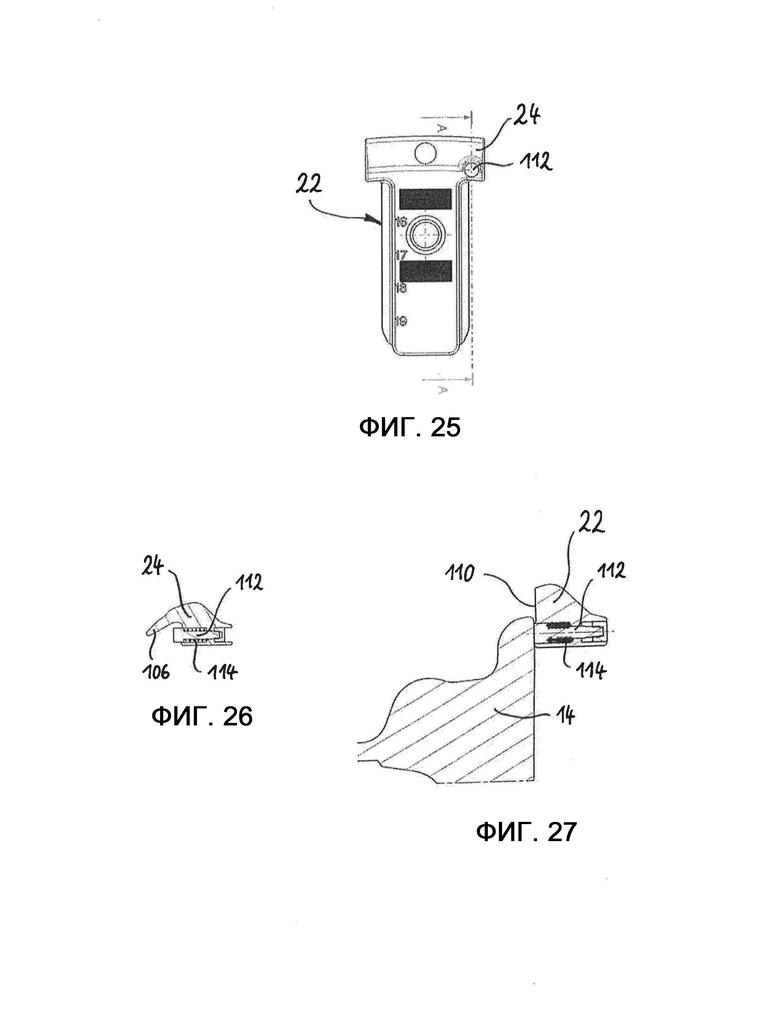

Фигура 25: вид в плане фиксирующего захвата насадки аварийного хода, предложенной изобретением, с индикаторным элементом, указывающим на правильное выполнение установки.

Фигура 26: разрез по линии А-А на фиг.25.

Фигура 27: разрез части фиксирующего захвата, содержащей индикаторный элемент с фиг.26, в состоянии правильной установки на колесе транспортного средства.

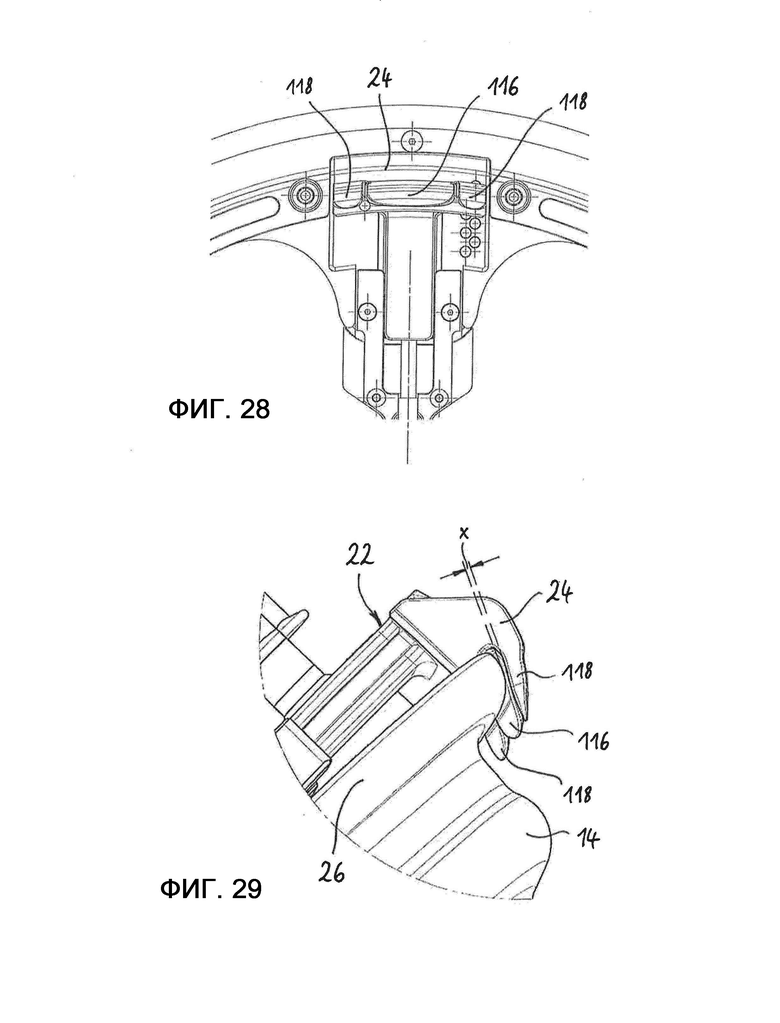

Фигура 28: вид модифицированного фиксирующего захвата насадки аварийного хода, предложенной изобретением.

Фигура 29: фрагмент фиксирующего захвата с фиг.28 в установленном состоянии на колесе транспортного средства.

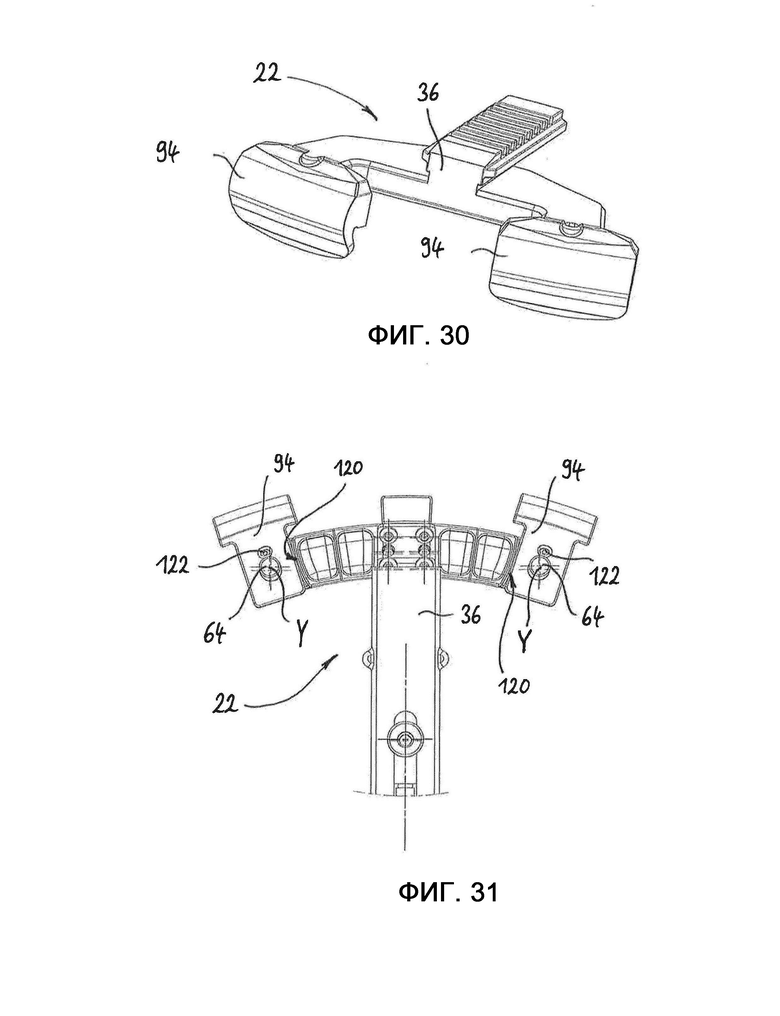

Фигура 30: пространственное изображение фиксирующего захвата, выполненного в виде двойного захвата.

Фигура 31: вид в плане модифицированного варианта осуществления двойного захвата.

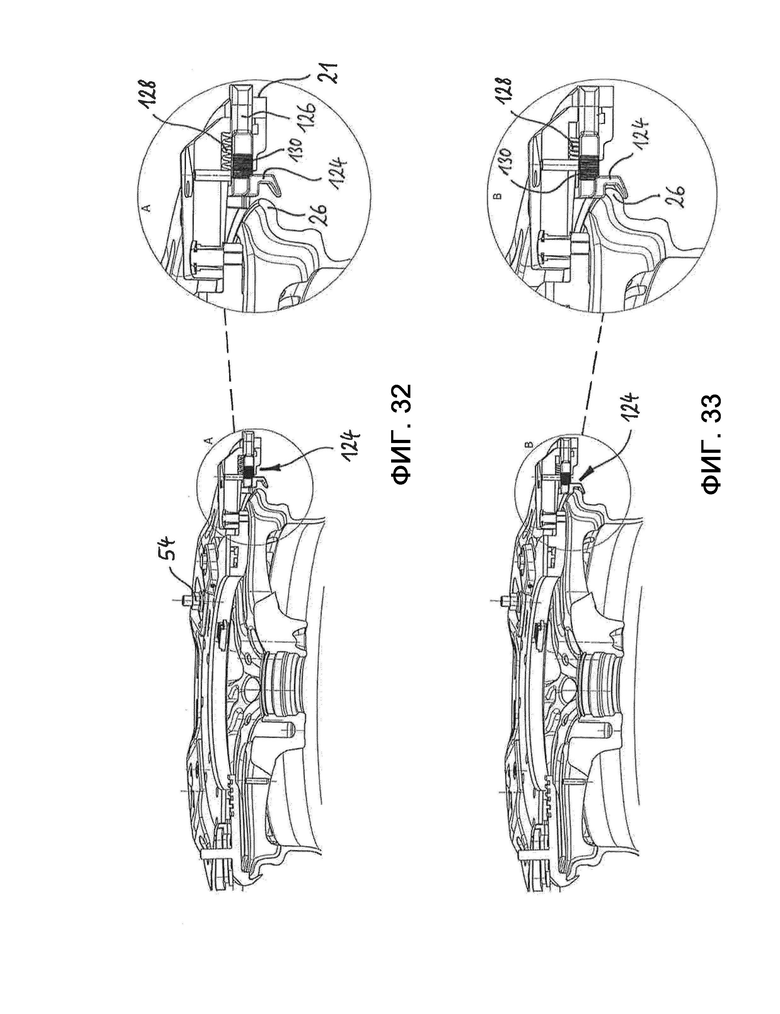

Фигура 32: пространственное изображение в разрезе варианта осуществления насадки аварийного хода, предложенной изобретением, по меньшей мере с одним дополнительным предохранительным захватом.

Фигура 33: вид на фиг.32 с предохранительным захватом, зажатым на ободе колеса транспортного средства.

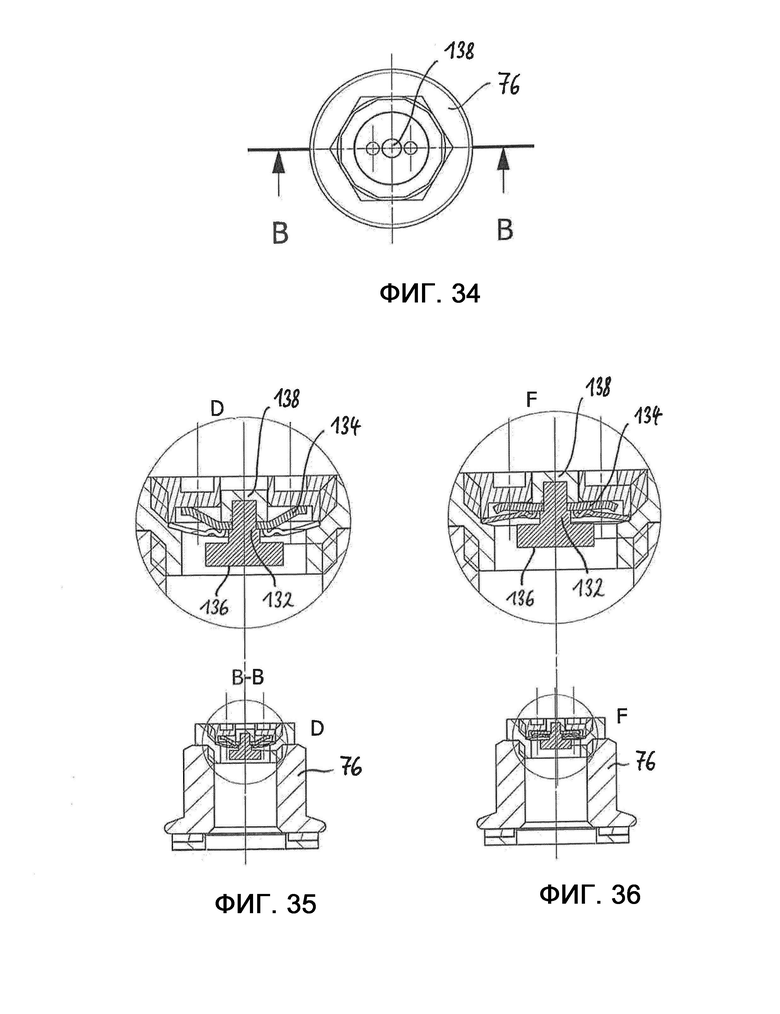

Фигура 34: вид в плане колпачковой гайки, предназначенной для прикручивания протекторной части к монтажной части насадки аварийного хода, предложенной изобретением.

Фигура 35: поперечное сечение колпачковой гайки с фиг.34 в неприкрученном состоянии.

Фигура 36: поперечное сечение колпачковой гайки с фиг.35 в прикрученном состоянии.

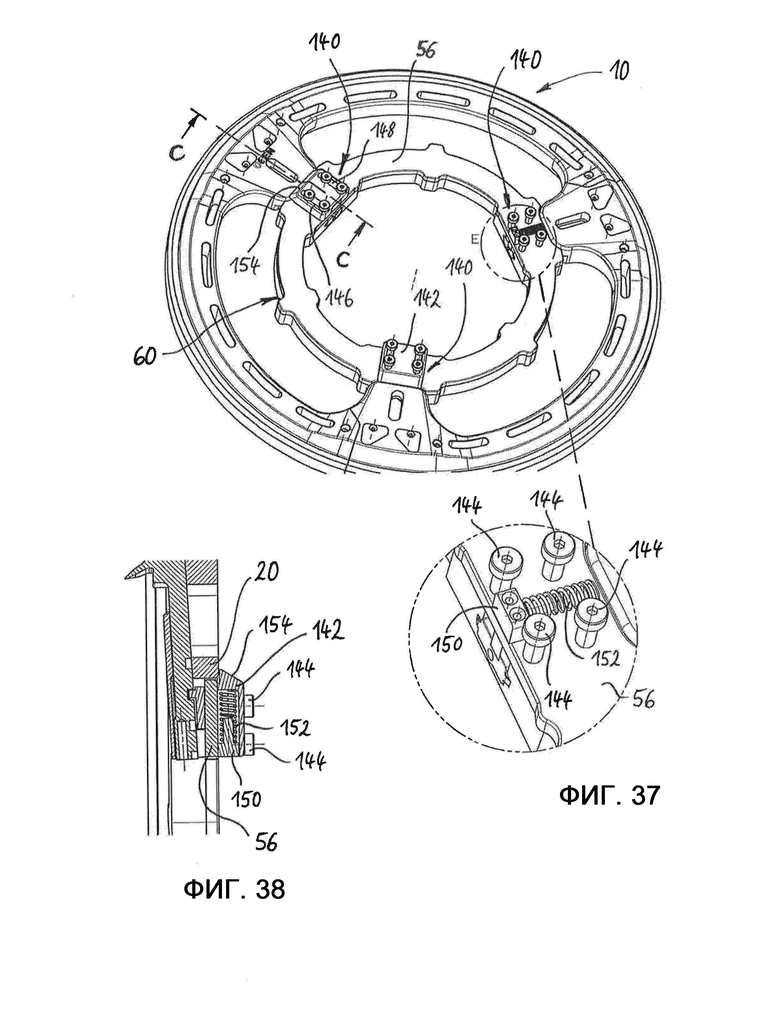

Фигура 37: пространственное изображение шестого варианта осуществления насадки аварийного хода, предложенной изобретением, с автоматически блокирующейся протекторной частью на виде под углом сверху.

Фигура 38: разрез по линии С-С с фиг.37.

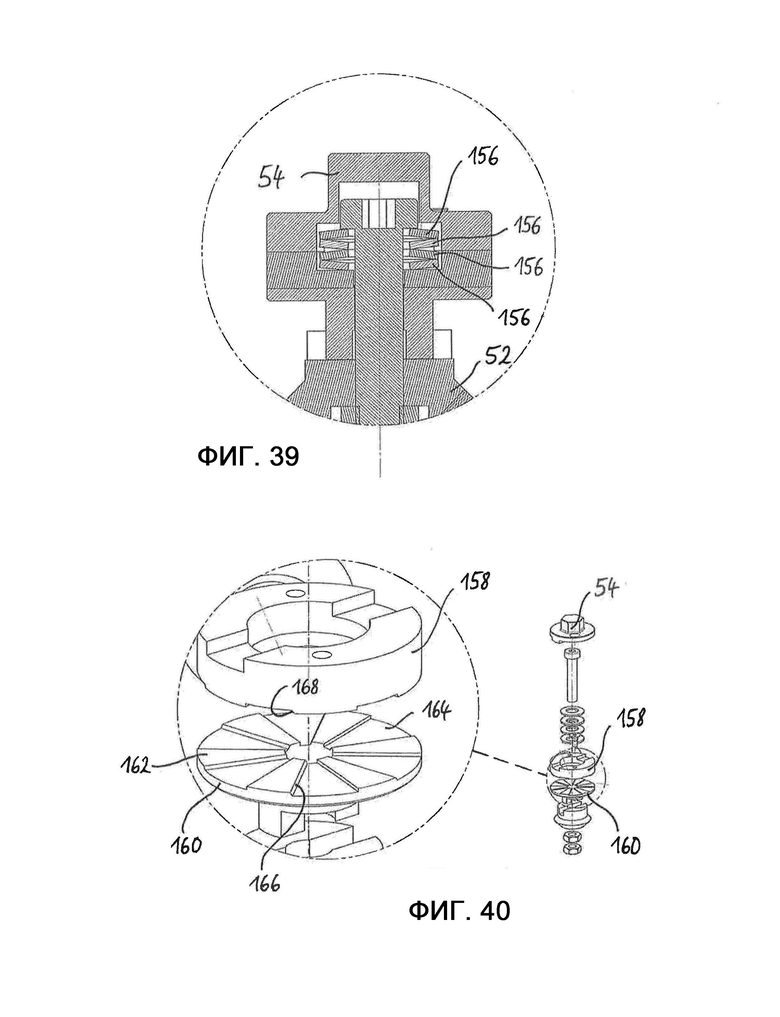

Фигура 39: разрез колпачковой гайки для вращаемой ведущей шестерни предложенной изобретением насадки аварийного хода, причем колпачковая гайка содержит устройство ограничения крутящего момента.

Фигура 40: растянутое изображение колпачковой гайки с фиг.39 с модифицированным устройством ограничения крутящего момента.

Осуществление изобретения

На фиг.1-4 изображен первый вариант осуществления насадки 10 аварийного хода для колеса 12 транспортного средства, содержащего обод 14 и шину 16, расположенную на ободе (показано только на фиг. 21 и 22). В своем рабочем состоянии (см. фиг.2) насадка 10 аварийного хода установлена на внешней стороне колеса 12 транспортного средства и прикреплена к ободу 14 колеса 12 транспортного средства, чтобы обеспечить продолжение движения в случае повреждения шины. Хотя это и не показано на фиг.2, в рабочем режиме насадки 10 аварийного хода поврежденная шина 16 обычно остается на ободе 14, если только шина 16 не полностью отсоединилась от обода 14. Функциональность насадки 10 аварийного хода на колесе 12 транспортного средства не зависит от наличия шины 16.

Конструктивная схема первого варианта осуществления насадки 10 аварийного хода наглядно представлена на разнесенном покомпонентном виде на фиг.1. Соответственно, насадка 10 аварийного хода содержит по существу кольцевую монтажную часть 18, служащую для установки насадки 10 аварийного хода на колесо 12 транспортного средства, точнее, на его обод 14, а также содержит по существу кольцевую протекторную часть 20, протектор 21 которой в рабочем режиме насадки 10 аварийного хода вступает в контакт с дорожным полотном, по которому должно катиться колесо 12 транспортного средства с установленной на нем насадкой 10 аварийного хода. В представленном варианте осуществления монтажная часть 18 и протекторная часть 20 образуют два отдельных узла, последовательно устанавливаемых на колесо 12 транспортного средства. В других вариантах осуществления, не показанных на фигуре, монтажная часть 18 и протекторная часть 20 могут образовывать единый взаимосвязанный узел, устанавливаемый как таковой на колесо 12 транспортного средства.

Для крепления к колесу 12 транспортного средства монтажная часть 18 в варианте осуществления, изображенном на фиг.1, содержит шесть фиксирующих захватов 22, конструкция которых детально показана на фиг.23-31, и которые в любом случае предназначены для зацепления за закраину 26 обода 14 с помощью головки 24 фиксирующего захвата в форме крючка и в установленном состоянии плотно прилегают к закраине 26 обода. Это состояние хорошо видно на фиг.4, на которой показан разрез по линии IV-IV с фиг.2. Шесть фиксирующих захватов 22 распределены по окружности монтажной части 18, и каждый из них отходит радиально наружу. Фиксирующие захваты 22 могут быть расположены на равном удалении друг от друга в окружном направлении, но в варианте осуществления, изображенном на фиг.1, разделены на две группы по три захвата, одна из которых в составе трех фиксирующих захватов 22 расположена с левой стороны монтажной части 18 от линии IV-IV разреза, а другая группа в составе трех фиксирующих захватов - с правой стороны.

В варианте осуществления, показанном на фиг.1, все фиксирующие захваты 22 выполнены радиально подвижными, что позволяет изменять расстояние головок 24 фиксирующих захватов от центра монтажной части 18. Для этого каждый фиксирующий захват 22 установлен с возможностью радиального перемещения по существу в круглом основном корпусе 28 монтажной части 18. В представленном варианте осуществления направляющей служит радиально ориентированный паз 34 в основном корпусе 28, ограниченный двумя боковыми выступами 30 и дном 32. Каждый фиксирующий захват 22 содержит фиксирующий рычаг 36, в данном случае сформированный как единое целое с соответствующей головкой 24 фиксирующего захвата и расположенный с возможностью радиального смещения в пазу 34 направляющей. На конце каждого фиксирующего захвата 22, противоположном головке 24 фиксирующего захвата, фиксирующий рычаг 36 имеет резьбовое отверстие 38 для введения резьбового шпинделя 40, концевой участок которого вкручивают в резьбовое отверстие 38. На другом конце резьбового шпинделя 40 или рядом с ним на резьбовом шпинделе 40 расположена шестерня 44, в данном случае выполненная в виде конической (зубчатой) шестерни 42.

Для объединения радиально направленного движения внутрь или наружу всех радиально подвижных фиксирующих захватов 22 служит кольцевой исполнительный элемент, который в первом варианте осуществления, изображенном на фиг.1-4, представляет собой кольцевой исполнительный диск 46 с внутренними зубьями 48, сформированными на его внутренней окружности. Исполнительный диск 46 установлен на основном корпусе 28 монтажной части 18 с возможностью вращения таким образом, чтобы его внутренние зубья 48 входили в зацепление с каждой конической шестерней 42.

Для приведения во вращение исполнительного диска 46 ведущая шестерня 52, которая в данном случае также выполнена в виде конической шестерни, закреплена на осевом опорном пальце 50 основного корпуса 28 с возможностью вращения и входит в зацепление с внутренними зубьями 48 исполнительного диска 46. Для приведения в действие ведущая шестерня 52 содержит гайку, в данном случае выполненную в виде колпачковой гайки 54, которая выступает в осевом направлении за пределы исполнительного диска 46. По существу кольцевая крышка 56 прикреплена к основному корпусу 28 винтами 58 и вместе с основным корпусом 28 образует корпус 60 монтажной части 18, в котором расположены фиксирующие захваты 22 (частично), конические шестерни 42, исполнительный диск 46 и ведущая шестерня 52. Колпачковая гайка 54 ведущей шестерни 52 выступает в осевом направлении из корпуса 60 через отверстие 62 в крышке 56, что позволяет вращать ведущую шестерню 52 гаечным ключом или другим подходящим инструментом.

Такое вращение ведущей шестерни 52 приводит к вращению исполнительного диска 46 вокруг оси А вращения, совпадающей с осью вращения колеса 12 транспортного средства в рабочем режиме насадки 10 аварийного хода (см. фиг.4). Вращение исполнительного диска 46 передается на конические шестерни 42 фиксирующих захватов 22, в результате чего все радиально подвижные фиксирующие захваты 22 синхронно перемещаются радиально наружу или радиально внутрь, в зависимости от направления вращения ведущей шестерни 52. Разумеется, узел ходовой гайки, образованный конической шестерней 42 и резьбовым шпинделем 40, может содержать либо выполненный без возможности вращения резьбовой шпиндель 40 и установленную на него с возможностью вращения коническую шестерню 42, либо, в альтернативном варианте, коническую шестерню 42, установленную на резьбовой шпиндель 40 без возможности вращения, причем в этом случае резьбовой шпиндель 40 должен быть установлен с возможностью свободного вращения в резьбовом отверстии 38 фиксирующего рычага 36.

Когда в настоящем описании говорят о радиально подвижном фиксирующем захвате, подразумевают не обязательно исключительно радиальное движение, а скорее движение, осуществляемое по существу в радиальном направлении. Например, на фиг.4 видно, что перемещение фиксирующих захватов 22 происходит не строго в плоскости Е, перпендикулярной оси А вращения, а в плоскости F, наклоненной под углом (3, равным 5°, к плоскости Е. Иными словами, при смещении радиально наружу каждый фиксирующий захват 22 перемещается не только радиально наружу, но и с некоторым осевым смещением к ободу 14 колеса 12 транспортного средства, и наоборот.

В исходном состоянии монтажной части 18 все радиально подвижные фиксирующие захваты 22 расположены таким образом, чтобы монтажную часть 18 можно было установить на колесо 12 транспортного средства снаружи так, чтобы каждая головка 24 фиксирующего захвата находилась в области закраины 26 обода, но немного радиально снаружи нее. После этого монтажную часть 18 прижимают в осевом направлении к колесу 12 транспортного средства с одновременным поворотом ведущей шестерни 52 таким образом, чтобы фиксирующие захваты 22 перемещались радиально внутрь, то есть чтобы головки 24 фиксирующих захватов могли войти в зацепление с закраиной 26 обода. Ведущую шестерню 52 продолжают вращать до тех пор, пока головки 24 фиксирующих захватов не войдут в плотный контакт с закраиной 26 обода. Как правило, ведущую шестерню 52 вращают до достижения заданного крутящего момента, например, 60 Нм, что обеспечивает плотный контакт каждой головки 24 фиксирующего захвата с закраиной 26 обода и, таким образом, надежное соединение монтажной части 18 в целом с колесом 12 транспортного средства.

На монтажную часть 18, прикрепленную таким образом к колесу 12 транспортного средства затем устанавливают протекторную часть 20. Для этого используют несколько установочных пальцев 64, в данном случае выполненных в виде резьбовых пальцев, выступающих в осевом направлении или по меньшей мере по существу в осевом направлении из корпуса 60 монтажной части 18 на стороне, противоположной колесу 12 транспортного средства. В варианте осуществления, показанном на фиг.1, каждый такой установочный палец 64 прикреплен к фиксирующему рычагу 36 каждого фиксирующего захвата 22 или сформирован на нем и, таким образом, ориентирован не строго в осевом направлении, а наклонен под углом 0 к плоскости Е. В других вариантах осуществления установочные пальцы 64 могут выступать в осевом направлении из основного корпуса 28. Для позиционирования протекторной части 20 на монтажной части 18 используют ряд позиционирующих штифтов 66, которые в данном случае прикреплены к основному корпусу 28 или сформированы на нем и выступают в осевом направлении наружу.

В варианте осуществления, показанном на фиг.1, протекторная часть 20 состоит из двух по существу половинных кольцевых сегментов 68 и 70, последовательно прикрепленных к монтажной части 18, закрепленной на колесе 12 транспортного средства. Сначала сегмент 68, изображенный сверху на фиг.1, надвигают на соответствующие установочные пальцы 64 и позиционирующие штифты 66 (для этого каждый сегмент 68 и 70 имеет соответствующие прорези 72 и позиционирующие углубления 74). Затем на каждый из двух верхних установочных пальцев 64, проходящих через сегмент 68, навинчивают колпачковую гайку 76, чтобы прижать сегмент 68 к монтажной части 18 и закрепить его на ней. При движении транспортного средства (не показанного на фигуре) с колесом 12 транспортного средства вперед или назад колесо 12 транспортного средства поворачивается таким образом, чтобы сегмент 68, изначально находившийся сверху, переместился в нижнее положение. При этом протектор 21 сегмента 68 вступает в контакт с поверхностью дорожного полотна, на которой находится колесо 12 транспортного средства. После этого второй сегмент 70 протекторной части 20 можно установить аналогично сегменту 68. После затягивания соответствующих колпачковых гаек 76 предписанным моментом насадка 10 аварийного хода готова к эксплуатации.

В варианте осуществления, показанном на фиг.1, на разделительной линии между двумя сегментами 68 и 70 протекторной части 20 имеются две прорези 72. Для создания несущего соединения между двумя сегментами 68, 70 второй сегмент 70 в области каждой разделенной прорези 72 содержит перемычку 78, прикрепленную ко второму сегменту 70 и прижимаемую к первому сегменту 68 путем затягивания соответствующей колпачковой гайки 76.

Для снятия насадки 10 аварийного хода действия выполняют в обратном порядке, т.е. сначала ослабляют колпачковые гайки 76 и последовательно снимают два сегмента 68, 70 протекторной части 20 с монтажной части 18. После этого ведущую шестерню 52 монтажной части 18 вращают в направлении, вызывающем перемещение фиксирующих захватов 22 радиально наружу. После того как головки 24 фиксирующих захватов выйдут из зацепления с закраиной 26 обода, монтажную часть 18 можно снять с колеса 12 транспортного средства.

В модификации первого варианта осуществления, не показанной на фигуре, исполнительный диск 46 может иметь, помимо внутренних зубьев 48, внешние зубья для зацепления с ведущей шестерней 52. В этом варианте осуществления ведущая шестерня 52 расположена радиально снаружи исполнительного диска 46, в отличие от варианта, показанного на фиг.1. В этом модифицированном варианте осуществления внутренние зубья 48 служат только для передачи вращательного движения исполнительного диска 46 на конические шестерни 42.

На фиг.5 и 6 показан второй вариант осуществления насадки 10 аварийного ходаа, несколько отличающийся от первого варианта осуществления. Основное отличие заключается в конструкции исполнительного диска и шестерней, соответствующих фиксирующим захватам 22. Хотя кольцевой исполнительный диск 46а во втором варианте осуществления также содержит внутренние зубья 48, он служит только для вхождения в зацепление с ведущей шестерней 52, которая во втором варианте осуществления выполнена в виде обычной цилиндрической шестерни. Передачу вращательного движения исполнительного диска 46а на радиально подвижные фиксирующие захваты 22 осуществляют посредством ряда щелевидных прорезей 80 в исполнительном диске 46а, которые входят в зацепление с шестернями 44а, каждая из которых соединена с резьбовым шпинделем 40 соответствующего фиксирующего захвата 22. В отличие от первого варианта осуществления, в котором шестерни 44 представляли собой конические шестерни, шестерни 44а представляют собой обычные цилиндрические шестерни. Принцип действия этого второго варианта осуществления соответствует принципу действия первого варианта осуществления и хорошо показан на фиг.6, на котором просто показано взаимодействие между ведущей шестерней 52, исполнительным диском 46а и шестернями 44а фиксирующих захватов 22.

Подобно модификации, описанной выше в связи с первым вариантом осуществления, второй вариант осуществления может быть модифицирован таким образом, чтобы ведущая шестерня 52 была расположена не радиально внутри исполнительного диска 46а, а радиально снаружи него. В этом случае внутренние зубья 48 могут отсутствовать, но на исполнительном диске 46а должны быть предусмотрены внешние зубья, позволяющие передавать вращательное движение ведущей шестерни 52 на исполнительный диск 46а.

На фиг.7 и 8 показан третий вариант осуществления насадки 10b аварийного хода, отличающийся от двух ранее описанных вариантов тем, что в качестве кольцевого исполнительного элемента вместо кольцевого исполнительного диска используют цепь 82. Для наглядности на фиг.7 и 8 показана только монтажная часть 18 (также лишь частично).

На фиг.7 цепь 82 расположена и направляется по кольцевой траектории в корпусе монтажной части 18. Вращательное движение ведущей шестерни 52 вращает цепь 82 вокруг оси А вращения, и цепь 82 передает это движение передающим шестерням 44b, которые установлены на основном корпусе 28 с возможностью вращения, и ось вращения которых параллельна оси А вращения (в отличие от этого, ось вращения шестерней 44 и 44а первого и второго вариантов осуществления в каждом случае представляет собой по существу радиальную центральную продольную ось соответствующего резьбового шпинделя 40). Дополнительное отличие третьего варианта осуществления от двух первых вариантов осуществления заключается в том, что радиально ориентированный фиксирующий рычаг 36b на одной стороне имеет зубья 84, входящие в зацепление с соответствующей передаточной шестерней 44b, которая, в свою очередь, входит в зацепление с цепью 82. Таким образом, каждое вращательное движение передаточной шестерни 44b преобразуется в радиально направленное поступательное движение соответствующего фиксирующего захвата 22, которое направлено радиально наружу или радиально внутрь в зависимости от направления вращения ведущей шестерни 52.

На фиг.8 изображена модификация третьего варианта осуществления, в которой цепь 82 проходит не по кольцевой траектории, а по прямой линии между передаточными шестернями 44b и ведущей шестерней 52.

В модификации третьего варианта осуществления, не показанной на фигуре, одна из передаточных шестерней 44b может одновременно служить ведущей шестерней. Для этого только одна из передаточных шестерен 44b должна иметь гайку, например, показанную колпачковую гайку 54. Отдельная ведущая шестерня 52, показанная на фиг.7 и 8, может отсутствовать.

Дополнительное отличие примеров третьего варианта осуществления (см. фиг.7 и 8) от двух первых вариантов осуществления заключается в том, что предусмотрено только три радиально подвижных фиксирующих захвата 22, расположенных на равном удалении друг от друга в окружном направлении монтажной части 18. Разумеется, в третьем варианте осуществления также может предусмотрено больше или меньше радиально подвижных фиксирующих захватов 22.

На фиг.9-14 показаны примеры четвертого варианта осуществления насадки 10 с аварийного хода. Отличие от предыдущих трех вариантов осуществления заключается в передаче вращательного движения ведущей шестерни 52 на радиально подвижные фиксирующие захваты 22.

Первый пример четвертого варианта осуществления показан на фиг.9 и 10 и содержит кольцевой исполнительный диск 46с, содержащий наружные зубья 86, находящийся в зацеплении с ведущей шестерней 52, в данном случае расположенной радиально снаружи исполнительного диска 46с. На стороне исполнительного диска 46 с, обращенной к фиксирующим захватам 22, в окружном направлении исполнительного диска 46 с сформировано несколько выступов 88 в форме сегментов спирали, каждый из которых образует кулису 90 в форме сегмента спирали. На поверхности каждого фиксирующего рычага 36 с, обращенной к этой стороне исполнительного диска 46 с, сформировано несколько радиально разнесенных друг от друга кулисных камней в виде короткого ребра 92 в форме сегмента спирали, каждая пара которых взаимодействует с кулисой 90, образованной выступом 88 в форме сегмента спирали на исполнительном диске 46с. Очевидно, что вращение исполнительного диска 46с, обусловленное вращением ведущей шестерни 52, заставляет каждый подвижный фиксирующий захват 22 перемещаться радиально наружу или радиально внутрь в зависимости от направления вращения ведущей шестерни 52. Несколько ребер 92 в форме сегментов спирали, сформированных на фиксирующем рычаге 36 с, позволяют исходно располагать каждый фиксирующий захват 22 в смещенном радиально наружу или радиально внутрь положении, чтобы соответствовать различным диаметрам колеса 12 транспортного средства (например, 15 дюймов как наименьший размер и 19 дюймов как наибольший размер колеса 12 транспортного средства, на которое устанавливают насадку 10 с аварийного хода).

В отличие от трех ранее описанных вариантов осуществления, в первом примере четвертого варианта осуществления, показанном на фиг.9-12, каждый фиксирующий захват 22 выполнен в виде двойного захвата с двумя отстоящими друг от друга в окружном направлении фиксирующими элементами 94, разделенными промежутком 96 и установленными на общем фиксирующем рычаге 36 с. Разумеется, такие фиксирующие захваты, выполненные в виде двойных захватов, можно использовать как в ранее рассмотренных, так и в рассматриваемых ниже вариантах осуществления. Дополнительное отличие первого примера четвертого варианта осуществления от трех первых вариантов осуществления заключается в том, что каждый из двух фиксирующих захватов 22 содержит по два установочных пальца 64. Такой вариант осуществления также может быть использован в ранее рассмотренных и рассматриваемых ниже вариантах осуществления.

Наконец, в модификации первого примера четвертого варианта осуществления, не показанной на фигуре, исполнительный диск 46 с может содержать внутренние зубья вместо внешних зубьев 86, причем в этом случае ведущая шестерня 52 расположена радиально внутри исполнительного диска аналогично двум первым вариантам осуществления.

На фиг.13 показан второй пример четвертого варианта осуществления, в котором выступы 88 в форме сегментов спирали слегка в некоторой степени перекрывают друг друга в окружном направлении исполнительного диска 46 с. Иными словами, на каждом участке исполнительного диска 46 с, относящемся к радиально подвижному фиксирующему захвату 22 несколько кулис 90 в форме сегментов спирали, образованных выступами 88, расположены радиально друг за другом. Это позволяет лучше передавать усилие от исполнительного диска 46 с к каждому фиксирующему рычагу 36 с.

На фиг.14 показан третий пример четвертого варианта осуществления, в котором на исполнительном диске 46 с расположен только один сквозной выступ 88 в форме сегмента спирали. Разумеется, в этом случае будет достаточно, если каждый фиксирующий рычаг 36 с будет содержать только два ребра 92 в форме сегментов спирали в качестве кулисных камней (но может содержать и больше двух ребер 92).

На фиг.15-17 показаны четвертый и пятый примеры четвертого варианта осуществления, в которых по меньшей мере указанная или каждая кулиса 90 в форме сегмента спирали образована соответствующей прорезью 98 исполнительного диска 46 с в форме сегмента спирали. Например, вместо одного выступа 88 в форме сегмента спирали, описанного в связи с предыдущим вариантом осуществления, исполнительный диск 46 с может иметь одну сквозную прорезь 98 в форме сегмента спирали.

В четвертом примере четвертого варианта осуществления, изображенном на фиг.15, в окружном направлении исполнительного диска 46 с предусмотрено три прорези 98 в форме сегментов спирали, каждая из которых предназначена для взаимодействия с фиксирующим захватом 22. Для этого каждый фиксирующий захват 22 содержит кулисный камень в виде пальца 100, который прикреплен к фиксирующему рычагу 36 с или сформирован на нем и входит в соответствующую прорезь 98 в форме сегмента спирали. Аналогично принципу действия трех первых примеров четвертого варианта осуществления, каждое вращательное движение ведущей шестерни 52, в данном случае расположенной радиально внутри исполнительного диска 46 с, также преобразуется кулисами 90 в форме сегментов спирали в радиально направленное поступательное движение фиксирующих захватов 22. Разумеется, вместо ведущей шестерни 52, расположенной радиально внутри исполнительного диска, можно использовать ведущую шестерню, расположенную радиально снаружи исполнительного диска, то есть в соединении с внешними зубьями исполнительного диска 46 с (его внутренние зубья могут отсутствовать).

На фиг.16 и 17 изображен пятый пример четвертого варианта осуществления, также содержащий три прорези 98 в форме сегментов спирали, расположенных на некотором удалении друг от друга в окружном направлении исполнительного диска, наклон которых в пятом примере выбран более крутым, чем в четвертом. Это позволяет предусмотреть зубья исполнительного диска 46 с, в данном случае выполненные в виде внешних зубьев 86, только на части окружности исполнительного диска 46 с, поскольку дальнейшие зубья не необходимы для осуществления максимально возможного радиального смещения фиксирующих захватов 22. На фиг.17 показано, что фиксирующий рычаг 36 с каждого фиксирующего захвата 22 может быть установлен в различных радиальных положениях относительно исполнительного диска 46 с путем выполнения радиально разнесенных монтажных отверстий 102, что позволяет адаптировать изделие к различным размерам колеса или обода.

На фиг.18 и 19 показан пятый вариант осуществления насадки 10d аварийного хода с кольцевым исполнительным диском 46d с внутренними зубьями, в котором, аналогично третьему варианту осуществления, вращение ведущей шестерни 52 передают на фиксирующие захваты 22 или преобразуют его в радиальное движение фиксирующих захватов 22 через передаточные шестерни 44b и зубья 84 в виде зубчатой рейки. На фиг.19 показана модификация этого пятого варианта осуществления, в которой передаточная шестерня 44b, изображенная сверху на фиг.18, содержит колпачковую гайку 54, что позволяет ей одновременно служить ведущей шестерней 52. Таким образом, отдельная ведущая шестерня 52, изображенная на фиг.18, становится избыточной.

На фиг.20 изображена насадка 10 аварийного хода, установленная на колесе 12 транспортного средства, например, в соответствии с первым или вторым вариантом осуществления, в которой для облегчения крепления монтажной части 18 к колесу транспортного средства корпус 60 монтажной части 18 содержит ручку 104, проходящую над свободным центром корпуса 60, прикрепленную к корпусу 60 и слегка выгнутую наружу. Такая или подобная ручка 104 облегчает удержание и прижатие монтажной части 18 к колесу 12 транспортного средства или ободу 14 во время установки на колесо 12 транспортного средства. Такая или подобная ручка 104 может быть также использована в других ранее рассмотренных вариантах осуществления.

На фиг.21 и 22 для лучшего понимания процесса крепления фиксирующих захватов 22 показан один фиксирующий захват 22 в состоянии, которое каждый фиксирующий захват 22 принимает в начале процесса крепления монтажной части 18 к колесу 12 транспортного средства. При этом на фиг.22 изображен разрез по линии А-А с фиг.21. В частности, на фиг.22 хорошо видно, что свободный конец головки 24 фиксирующего захвата, выгнутый в виде крючка, должен быть введен в промежуток между шиной 16 и закраиной 26 обода 14 таким образом, чтобы головка 24 фиксирующего захвата могла входить в зацепление с закраиной 26 обода. Для облегчения введения передней части головки 24 фиксирующего захвата на обращенной к шине 16 поверхности концевого участка 106, содержащего свободный конец головки 24 фиксирующего захвата, может быть предусмотрено одно или несколько углублений 108. Эти углубления 108, которые в данном случае имеют приблизительно полусферическую форму, позволяют вдавливать части резинового материала шины 16 в углубления 108, когда головку 24 фиксирующего захвата вводят в указанный промежуток, и, тем самым, уменьшать давление, которое необходимо приложить для введения головки 24 фиксирующего захвата в указанный промежуток. Таким образом, углубления 108 облегчают монтаж.

Чтобы лучше определить, правильно ли закреплена монтажная часть 18 на колесе 12 транспортного средства или ободе 14, по меньшей мере один фиксирующий захват 22 (предпочтительно, каждый фиксирующий захват 22, выполненный с возможностью радиального смещения) содержит индикаторное устройство, указывающее на правильно выполненную установку. Как показано на фиг.25-27, каждый фиксирующий захват 22 содержит радиально ориентированную упорную поверхность 110, посредством которой он прилегает к наружной стороне обода 14 при правильно установленной насадке аварийного хода. В области этой радиальной упорной поверхности 110 находится индикаторный элемент 112, в данном случае имеющий форму штифта, проходящий в осевом направлении через фиксирующий захват в области упорной поверхности 110 и предварительно натянутый пружиной 114, расположенной в отверстии для введения индикаторного элемента 112, таким образом, чтобы в состоянии, когда фиксирующий захват 22 не установлен, конец индикаторного элемента 112, обращенный к ободу 14, выступал из радиальной упорной поверхности 110. Другой, противоположный конец индикаторного элемента 112, служащий индикатором, расположен глубоко в вышеупомянутом отверстии, если смотреть снаружи, и поэтому не виден или едва виден снаружи (см. фиг.26).

Если монтажная часть 18 установлена правильно, упорная поверхность 110 каждого фиксирующего захвата 22 прилегает к наружной стороне обода 14, что означает, что конец индикаторного элемента 112, обращенный к ободу, теперь находится заподлицо с упорной поверхностью 110. При вдавливании индикаторного элемента 112 в приемное отверстие осевой наружный конец индикаторного элемента 112, служащий индикатором, смещается таким образом, что он был хорошо виден снаружи и, тем самым, сигнализировал о правильном выполнении установки. Например, этот конец индикаторного элемента 112 может быть окрашен в зеленый цвет для того, чтоб о правильно выполненном монтаже можно было судить по появлению зеленой метки во видимой снаружи части приемного отверстия.

На фиг.28 и 29 показан модифицированный вариант осуществления фиксирующего захвата 22. Такой модифицированный фиксирующий захват 22, который может быть использован в любом из описанных выше вариантов и примеров осуществления, содержит центральную контактную часть 116 для контакта с закраиной 26 обода, а также по меньшей мере одну (в данном случае две) предохранительную часть 118, расположенную в окружном направлении рядом с контактной частью 116. Как хорошо видно на фиг.29, каждая предохранительная часть 118 не прилегает к закраине 26 обода в рабочем режиме насадки аварийного хода, но находится на небольшом удалении х от закраины 26 обода, которое может составлять от 0,2 до 0,5 мм и, предпочтительно, составляет примерно 0,3 мм. Контактная часть 116, напротив, плотно зажата на закраине 26 обода в рабочем режиме насадки аварийного хода.

Если перегрузка во время работы насадки аварийного хода приводит к поломке контактной части 116, это не приводит к отказу насадки аварийного хода, поскольку одна предохранительная часть 118 или предохранительные части 118, в данном случае расположенные по обе стороны контактной части 116, не допускают отсоединения фиксирующего захвата 22 с неисправной контактной частью 116 от колеса 12 транспортного средства. При этом расстояние х между каждой предохранительной частью 118 и закраиной 26 обода целенаправленно вызывает дребезг во время дальнейшей эксплуатации насадки аварийного хода, который указывает водителю соответствующего транспортного средства на то, что с насадкой аварийного хода что-то не в порядке.

На фиг.30 изображен фиксирующий захват 22, выполненный в виде двойного захвата, с двумя фиксирующими элементами 94, которые разнесены на некоторое расстояние друг от друга в окружном направлении в отличие от примера, показанного на фиг.9 и 10. Каждый фиксирующий элемент 94 может содержать контактную часть 116 и по меньшей мере одну предохранительную часть 118, как ранее пояснялось в связи с фиг.28 и 29.

На фиг.31 показан вид в плане еще одного модифицированного варианта осуществления фиксирующего захвата 22, выполненного в виде двойного захвата, в котором каждый фиксирующий элемент 94 представляет собой отдельный элемент, установленный на общем фиксирующем рычаге 36 с возможностью поворота на небольшую величину вокруг оси Y, перпендикулярной плоскости, определяемой общим фиксирующим рычагом 36. Степень возможного вращения каждого фиксирующего элемента 92 определяется сферической конфигурацией боковой упорной поверхности 120 на фиксирующем рычаге 36 и продольным отверстием 122, которое ориентировано в окружном направлении и в котором находится фиксирующий штифт (не показанный на фигуре), работающий как ограничитель вращения фиксирующего элемента 94. Каждый фиксирующий элемент 94 закреплен на установочном пальце 64 с возможностью вращения, как показано на фиг.31.

Вариант осуществления двойного захвата, показанный на фиг.31, позволяет правильно вводить каждый фиксирующий элемент 94 в контакт с закраиной 26 обода во время радиального движения фиксирующего захвата 22 внутрь, даже если фиксирующие элементы 94 разнесены друг от друга на большее расстояние в окружном направлении. Любые угловые погрешности, которые могут возникнуть, например, в результате погрешностей изготовления, компенсируются автоматическим поворотом фиксирующих элементов во время зажимания.

На фиг.32 и 33 показан пример насадки 10 аварийного хода в соответствии с одним из ранее описанных вариантов осуществления, в котором в дополнение к радиально подвижным фиксирующим захватам 22 предусмотрен по меньшей мере один, а предпочтительно несколько автоматически затягивающихся предохранительных захватов 124. Каждый предохранительный захват 124 входит в состав протекторной части 20 и поэтому не может быть смещен радиально внутрь или радиально наружу при вращении ведущей шестерни 52. Вместо этого каждый предохранительный захват 124 содержит исполнительный ползун 126, который проходит через протектор 21 протекторной части 20 и в исходном состоянии радиально выступает из протектора 21 (см. фиг.32). Исполнительный ползун 126 предварительно напряжен радиально наружу воздействующей на него пружиной 128. В таком своем исходном состоянии предохранительный захват 124 еще не входит в зацепление с ободом 14 колеса 12 транспортного средства.

После успешной установки насадки 10 аварийного хода протектор 21 в рабочем режиме насадки аварийного хода катится по поверхности дорожного полотна, тем самым вдавливая исполнительный ползун 126 радиально внутрь, что приводит к вдавливанию каждого предохранительного захвата 124 за закраину 26 обода 14. Таким образом, достигается положение предохранительного захвата 124, соответствующее положению правильно установленного фиксирующего захвата 22. Разумеется, для достижения этого положения не требуется вмешательства пользователя такой насадки 10 аварийного хода; скорее, насадка аварийного хода достигает этого положения самостоятельно во время работы, поэтому предохранительный захват 124 называют автоматически затягивающимся.

Чтобы исключить случайное высвобождение предохранительного захвата 124, вошедшего в зацепление с закраиной 26 обода, каждый предохранительный захват 124 содержит блокирующее устройство, предотвращающее смещение исполнительного ползуна 126 радиально наружу после того, как произойдет смещение исполнительного ползуна 126 радиально внутрь. В представленном варианте осуществления это блокирующее устройство образовано боковым ребром 130 на исполнительном ползуне 126, взаимодействующим с пластиной из пружинной стали (не показанной на фигуре), установленной с наклоном радиально внутрь, причем свободный конец этой пластины из пружинной стали входит в боковое ребро 130 с фиксацией и, тем самым, предотвращает обратное смещение исполнительного ползуна 126 радиально наружу. Такое ребро 130 в качестве альтернативы или дополнения может быть предусмотрено на противоположной стороне исполнительного ползуна 126 (в том числе совместно с пластиной из пружинной стали).

Предохранительный захват 124 описанного типа, предпочтительно, расположен в окружном направлении насадки аварийного хода между двумя радиально подвижными фиксирующими захватами 22. Например, в вариантах осуществления с тремя радиально подвижными фиксирующими захватами 22 один предохранительный захват 124 может быть расположен между двумя соседними в окружном направлении фиксирующими захватами 22, то есть такой вариант осуществления содержит в общей сложности три радиально подвижных фиксирующих захвата 22 и три предохранительных захвата 124. Разумеется, возможны и другие комбинации.

Как было отмечено выше, в некоторых вариантах осуществления протекторную часть 20 крепят к монтажной части 18 путем затягивания гаек на установочных пальцах, выполненных в виде резьбовых пальцев, предписанным моментом. Чтобы пользователю было проще определить достижение этого предписанного момента, в одном из вариантов осуществления эти гайки выполнены в виде колпачковых гаек 76, каждая из которых содержит оптическое и/или акустическое индикаторное устройство, указывающее на правильное выполнение установки. Пример такой колпачковой гайки 76 показан на фиг.34-36.

На фиг.35 такая колпачковая гайка 76 изображена в исходном положении. В верхней центральной части колпачковой гайки 76 находится плунжер 132, опирающийся на пружинную пластину 134, которая в исходном положении, показанном на фиг.35, предварительно напряжена в осевом направлении внутрь и упирается в верхнюю внутреннюю сторону колпачковой гайки 76. Внутренняя сторона 136 плунжера 132 большего диаметра предназначена для контакта со свободным концом установочного пальца 64 (не показанного на фигуре), на который должна быть накручена колпачковая гайка 76.

Если свободный конец установочного пальца 64 вступает в контакт с внутренней стороной 136 плунжера 132 при достижении предписанного момента, то осевое усилие пружинной пластины 134 превышено, и плунжер 132 перемещается в осевом направлении наружу во второе положение, в котором предпочтительно цветной индикаторный элемент 138 находится заподлицо с наружной поверхностью колпачковой гайки 76 (см. фиг.36). Переход пружинной пластины 134 в положение, показанное на фиг.36, сопровождается звуком. Кроме того, индикаторный элемент 138, располагающийся заподлицо с внешней поверхностью колпачковой гайки 76, указывает на правильную установку протекторной части 20 на монтажной части 18.

Как показано на фиг.35 и 36 и, в частности, на соответствующем фрагменте, плунжер 132, пружинная пластина 134 и индикаторный элемент 138 входят в состав индикаторного устройства 131, которое как единое целое закреплено в колпачковой гайке 76. Корпус индикаторного устройства 131 состоит из кольцевой гайки 133 и крышки 135. Крышка 135 вкручена в кольцевую гайку 133 сверху и прижимает пружинную пластину 134 к плунжеру 132. Кольцевая гайка 133, в свою очередь, вкручена во внутреннюю резьбу открытой сверху колпачковой гайки 76 (таким образом, гайка 76 становится колпачковой только после установки крышки 135). Индикаторный элемент 138 проходит в центральное отверстие в крышке 135.

На фиг.37 и 38 изображен шестой вариант осуществления насадки аварийного хода, предложенной изобретением, в котором протекторную часть 20 или ее сегменты (например, описанные выше сегменты 68 и 70) прикреплены к монтажной части 18 без использования резьбовых соединений. Вместо этого в шестом варианте осуществления предусмотрены блокирующие устройства, расположенные на стороне насадки аварийного хода, противоположной колесу 12 транспортного средства. В варианте осуществления, изображенном на фиг.37 и 38, каждое стопорное устройство 140 содержит радиально подвижный ползун 142, установленный на наружной стороне корпуса 60 монтажной части 18, точнее, на крышке 56 монтажной части 18, с помощью четырех винтов 144, два из которых в данном варианте осуществления проходят через продольное отверстие 146, выполненное на верхней стороне ползуна 142 и ориентированное по существу радиально. Два других винта 144 проходят через другое продольное отверстие 148, ориентированное параллельно первому продольному отверстию 146. Как хорошо видно на увеличенном фрагменте, относящемся к фиг.37, каждый ползун 142 содержит фиксирующую скобу 150, которая в показанном примере закреплена на радиально внутренней кромке крышки 56 монтажной части 18, например, винтами, заклепками или иными подобными средствами, но может быть также отлита как единое целое с крышкой или приварена к крышке 56. Фиксирующая скоба 150 служит опорой пружины 152, предварительно упруго напрягающей ползун 142 в направлении радиально наружу.

Радиально наружная торцевая поверхность каждого ползуна 142 сформирована в виде косой направляющей наклонной плоскости или поверхности 154, которая при установке протекторной части 20 или сегментов 68, 70 протекторной части 20 входит в контакт с соответствующей поверхностью или кромкой протекторной части 20, то есть при вдавливании протекторной части 20 или ее сегмента 68, 70 в осевом направлении к монтажной части 18 ползун 142 первоначально смещается радиально внутрь до состояния, в котором наружная сторона протекторной части 20, противоположная колесу 12 транспортного средства, пройдет нижнюю сторону ползуна 142. В этот момент ползун 142 снова перемещается радиально наружу под действием предварительного упругого напряжения, направленного радиально наружу, и нижняя сторона ползуна 142 надвигается на наружную сторону протекторной части 20, фиксируя протекторную часть 20 или ее сегмент в правильном положении. Разрез ползуна 142 и окружающих компонентов, показанный на фиг.38, иллюстрирует это фиксированное состояние.

Чтобы отсоединить такую автоматически блокирующуюся протекторную часть 20 от монтажной части 18, достаточно сдвинуть ползун 142 радиально внутрь до положения, в котором нижняя сторона каждого ползуна 142 больше не перекрывает наружную сторону протекторной части 20.

Автоматически блокирующийся вариант, показанный на фиг.37 и 38, не привязан к какому-либо конкретному варианту осуществления насадки аварийного хода. Он может использоваться со всеми ранее показанными и описанными вариантами осуществления насадки аварийного хода, а также с вариантами осуществления насадки аварийного хода, не описанными и не показанными здесь.

Как было отмечено выше, при установке монтажной части 18 на колесе 12 транспортного средства ведущую шестерню 52 вращают вплоть до достижения предписанного момента, чтобы обеспечить надежный контакт всех радиально подвижных фиксирующих захватов 22 с закраиной 26 обода. Чтобы предотвратить чрезмерное затягивание фиксирующих захватов 22, в некоторых вариантах осуществления насадки 10 аварийного хода ведущая шестерня 52, соединенная или выполненная с возможностью соединения с исполнительным элементом, оснащена устройством ограничения крутящего момента. В варианте осуществления, показанном на фиг.39, такое устройство ограничения крутящего момента находится в колпачковой гайке 54 ведущей шестерни 52 и состоит из нескольких пружинных шайб 156, которые расположены друг над другом, находятся во взаимном контакте и, когда ведущая шестерня 52 вращается подобно проскальзывающей муфте, предотвращают подачу на насадку 10 аварийного хода крутящего момента, превышающего заданный. Пакет пружинных шайб 156 передает любое вращательное движение колпачковой гайки 54 на ведущую шестерню 52 только до тех пор, пока не будет превышена сила трения между пружинными шайбами 156, заданная соответствующим предварительным напряжением пакета пружин. При дальнейшем вращении колпачковой гайки 54 отдельные пружинные шайбы 156 «проскальзывают» друг относительно друга в окружном направлении, так что последующее вращательное движение более не может быть передано на ведущую шестерню 52.

На фиг.40 изображена альтернативная конструкция такого устройства ограничения крутящего момента. В данном случае проскальзывающая муфта состоит из двух обращенных друг к другу дисков 158 и 160 сцепления, на обращенных друг к другу поверхностях которых предусмотрены выступы 162 в форме кусочков торта и углубления 164 в форме кусочков торта, расположенные попеременно в окружном направлении. При этом в направлении затяжки каждая боковая сторона 166 выступа 162 и соответствующая боковая сторона 168 соответствующего углубления 164 скошены, то есть при превышении момента, определяемого усилием пружины, прижимающей диски 158, 160 сцепления друг к другу, диск 158 сцепления начинает проскальзывать по диску 160 сцепления, предотвращая передачу вращательного движения на ведущую шестерню 52, как в описанном ранее варианте.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОЛЕСО АВАРИЙНОГО ХОДА | 2018 |

|

RU2770719C2 |

| КОЛЕСО АВАРИЙНОГО ХОДА | 2019 |

|

RU2770715C2 |

| НАСАДКА АВАРИЙНОГО ХОДА КОЛЕСА ТРАНСПОРТНОГО СРЕДСТВА | 2018 |

|

RU2756737C2 |

| НАСАДКА ДЛЯ КОЛЕСА ТРАНСПОРТНОГО СРЕДСТВА | 2018 |

|

RU2757099C2 |

| Уширитель колеса с пневматической шиной | 1989 |

|

SU1735067A1 |

| СЕРВОПРИВОД С РЕДУКТОРОМ ДЛЯ ИСПОЛНИТЕЛЬНОГО ЭЛЕМЕНТА ДЛЯ РЕГУЛИРОВАНИЯ ПОТОКА ГАЗА ИЛИ ЖИДКОСТИ | 2006 |

|

RU2418214C2 |

| ТРАНСПОРТНОЕ СРЕДСТВО | 2007 |

|

RU2361750C2 |

| ПОСЕВНОЙ КОМБИНИРОВАННЫЙ АГРЕГАТ | 1997 |

|

RU2126199C1 |

| СТЕНД ДЛЯ ПРАВКИ ДИСКОВ АВТОМОБИЛЬНЫХ КОЛЕС | 2010 |

|

RU2524513C2 |

| Транспортный ротор | 1978 |

|

SU716779A1 |