Предлагаемое изобретение относится к области гидравлических систем, в частности к масляным емкостям циркуляционных систем смазки.

Известен маслобак паровой турбины, содержащий корпус с крышкой и патрубками подвода отработанного масла, отвода чистого масла и слива загрязнений, установленное в корпусе устройство для отделения воздуха от масла в виде размещенных в специальной этажерке пакета наклонных перегородок, а также дефлекторы в крышке для выпуска воздуха, отличающийся тем, что перегородки выполнены гофрированными из сетчатого материала, напротив концов выступов гофр со стороны выхода масла из пакета размещены воздухоулавливатели в виде соединенных с дефлекторами вертикальных труб с прорезями, повторяющими контуры выступов гофр, а со стороны входа масла в пакеты напротив впадин гофр размещены грязесборники в виде аналогичных вертикальных труб с прорезями, повторяющими контуры впадин гофр (желобов), в нижних концах труб предусмотрены отверстия для вывода механических загрязнений и шлама в патрубок слива, нижние перегородки в этажерке установлены с противоположным наклоном по отношению к верхним для направления капель воды и тяжелых фракций загрязнений в патрубок слива (патент РФ №2133835, F01D 25/18, опубл. 27.07.1999).

Недостаток заключается в большой металлоемкости и сложности изготовления специальной этажерке пакета, наклонных и вертикально установленных гофрированных сепарационных перегородок. Большие объемы корпусов таких баков не предусматриваю использование для их изготовления коррозионно-устойчивой стали, что приводит как к внешней, так и внутренней коррозии масляных баков. Кроме того, при данном устройстве бака невозможно значительно уменьшить неравномерность потоков циркуляционного масла в различных зонах данного бака. Поэтому нет возможности значительного уменьшения объема используемого масла. Данный маслобак паровой турбины не предусматривает возможность подогрева масла непосредственно в баке. Дополнительной сложностью является проведение необходимой периодической очистки самих гофрированных перегородок от загрязнений. Сложность конструкции и большая себестоимость маслобаков паровой турбины является сдерживающем фактором применения подобных систем для большого количества потребителей таких как бумагоделательные, картоноделательные машины или шаровые мельницы.

Известен маслобак для турбомашины, содержащий пакеты наклонных перегородок, закрепленных в корпусе и расположенных под острым углом к направлению потока, отличающийся тем, что, с целью повышения надежности путем повышения деаэрации масла, на входе и выходе пакетов наклонных перегородок установлены экраны, закрывающие площади входа и выхода пакетов на 50 60% и смещенные относительно друг друга (патент РФ, №2035628, F15B 1/26, опубл. 20.05.1995).

Недостаток заключается в большой металлоемкости и сложности изготовления пакетов многоярусных наклонных перегородок. Большие объемы корпусов таких баков не предусматриваю использование для их изготовления коррозионно-устойчивой стали, что приводит как к внешней, так и внутренней коррозии масляных баков. Кроме того, при данном устройстве бака невозможно значительно уменьшить неравномерность потоков циркуляционного масла в различных зонах данного бака. Поэтому нет возможности значительного уменьшения объема используемого масла. Данный маслобак паровой турбины не предусматривает возможность подогрева масла непосредственно в баке. Дополнительной сложностью является проведение необходимой периодической очистки самих гофрированных перегородок от загрязнений. Сложность конструкции и большая себестоимость маслобаков паровой турбины является сдерживающем фактором применения подобных систем для большого количества потребителей таких как бумагоделательные, картоноделательные машины или шаровые мельницы.

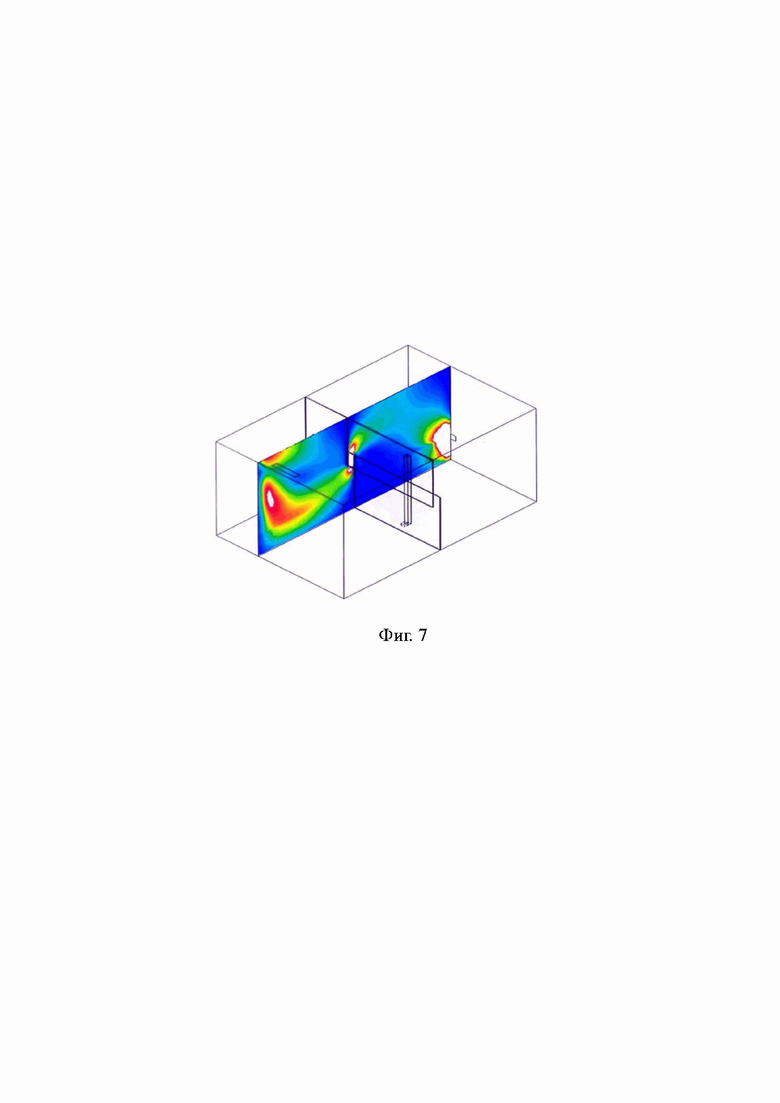

Традиционные баки систем циркуляционной смазки представляют из себя прямоугольные емкости, длина которых рассчитывается исходя из того, чтобы время нахождения в них отработанного масла была не менее 30 минут. Предполагается что за это время сила гравитации и сила Архимеда заставят большую часть накопленных воды и воздуха покинуть масло. Недостаток прямоугольных маслобаков заключается в неравномерной циркуляции масла. В таких баках наиболее быстрое движение масла происходит в областях подачи возвратного масла в центральной части объема масленого потока и в зоне подключения насоса всасывания. На фиг. 7 выделены белым и красным цветами зоны высокой скорости, зоны низкой скорости - показаны синим цветом.

Поэтому более половины объема масла практически не участвует в процессе циркуляции. В работе задействовано менее 50% масла от объема прямоугольного бака. В результате, фактическое время удержания работающего в циркуляции масла ближе к 10 минут, а не к плановым 30 минутам. Таким образом, достаточное время удержания масла в баке для эффективного протекания процесса гравитации (отстаивания) требует очень больших емкостей маслохранилища и соответственно закупки большого количества масла.

Для повышения эффективности сепарации в традиционных баках могут быть применены различны дополнительные одна или нескольких емкостей для отстоя масла. Либо в таких баках дополнительно устанавливаются гравитационные сепараторы пузырьков воздуха, выполненные в виде гофрированных листав из цветного металла или коррозионно-устойчивой стали, расположенные в горизонтальной плоскости либо наклонно установленные пакеты решеток. Кроме того, возможно дополнительное применение двух или нескольких, перфорированных, вертикально установленных гофрированных сепарационных перегородок, выполненных из листа цветного металла или коррозионно-устойчивой стали. Все эти дополнительные устройства значительно повышают металлоемкость баков и тем самым увеличивают их себестоимость.

Задача изобретения заключается в уменьшении объема масла, используемого в системе циркуляционной смазки.

Технический результат - повышение эффективности отвода воды и отделения воздуха при прохождении масла через емкость.

Указанный технический результат достигается гидравлическим масляным баком, включающим корпус с крышкой, в котором горизонтально расположены ступени разделения, размещенные в сепараторе и прикрепленные к его отводным трубкам для отбора воды и воздуха, клапан, выполненный с возможностью удаления собранного воздуха, сетчатый цилиндр, в котором размещена сетка-конус, к верхней части сепаратора прикреплен приемный конус, выполненный с возможностью направления потока отработанного масла в сетчатый цилиндр и фиксации сетчатого цилиндра внутри сепаратора, корпус бака оснащен отверстиями для подачи отработанного масла, диаметр сепаратора выполнен большим, чем диаметр ступеней разделения, при этом ступени разделения выполнены изогнутой формы в горизонтальной плоскости.

Кроме того, сетчатый цилиндр сверху снабжен крышкой с люком, клапаном и датчиком уровня, а снизу оснащен патрубком с краном для слива отделенной воды.

Кроме того, корпус дополнительно снабжен уровнемером.

Кроме того, к корпусу прикреплена дренажная труба для отбора собранной воды.

Кроме того, к корпусу прикреплены трубы для установки ТЭНов.

Кроме того, в нижней части корпуса выше отверстия для дренажной трубы выполнено отверстие для заборной трубы.

Кроме того, снизу к корпусу прикреплены опоры.

Кроме того, съемный сетчатый цилиндр выполнен с размерами ячеек не более 100 мкм.

Кроме того, сетка-конус выполнена съемной и с размером ячеек сетки не более 500 мкм.

Благодаря горизонтальному набору ступеней разделения время удерживания масла в баке может быть уменьшено до 10 минут, а это позволяет применять баки меньших размеров с меньшей металлоемкостью. Благодаря такой конструкции в системе циркулирует около 95% масла.

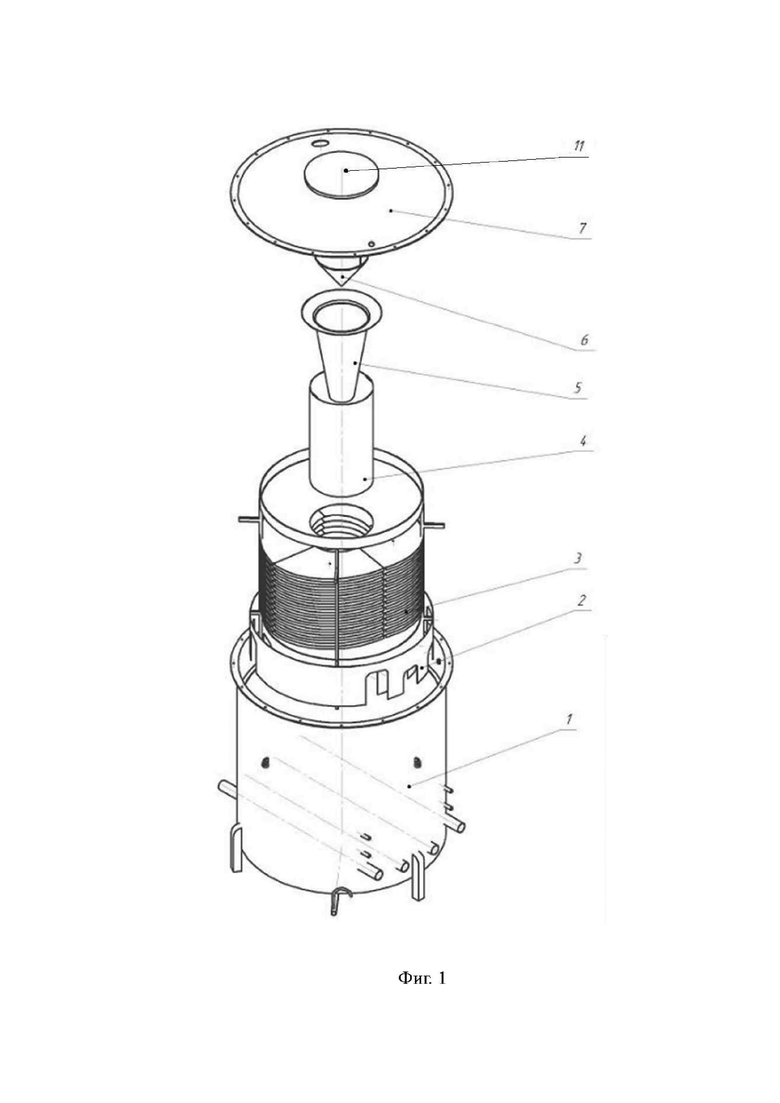

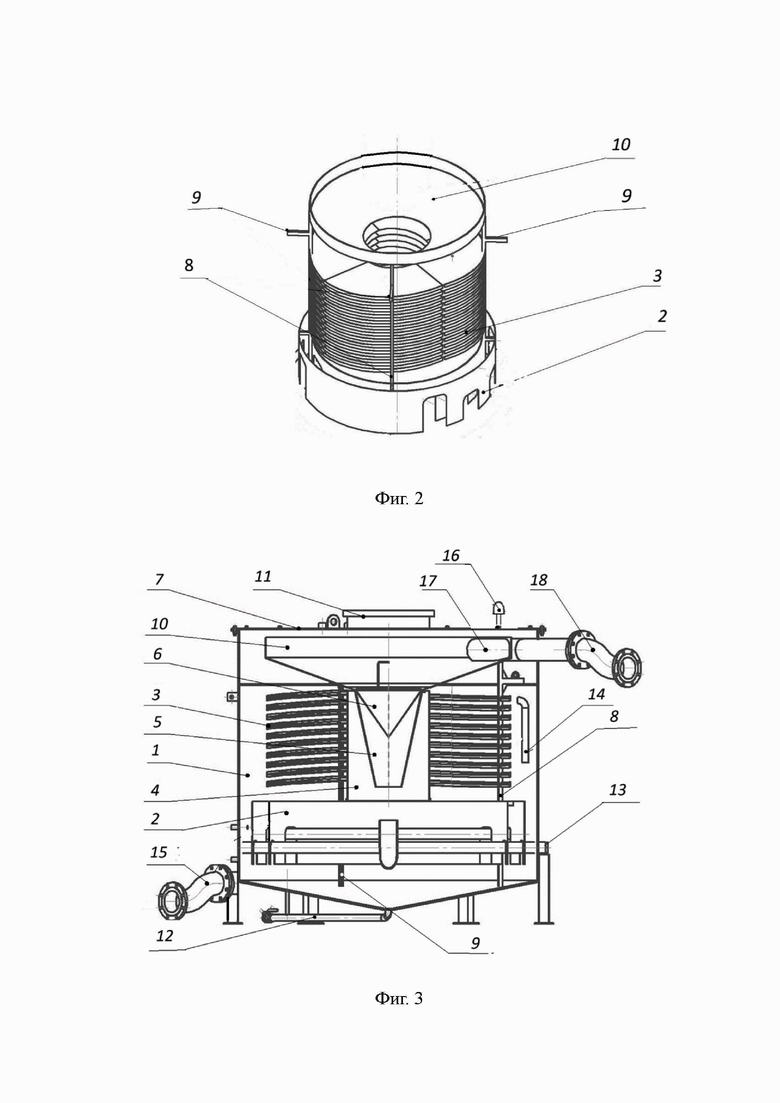

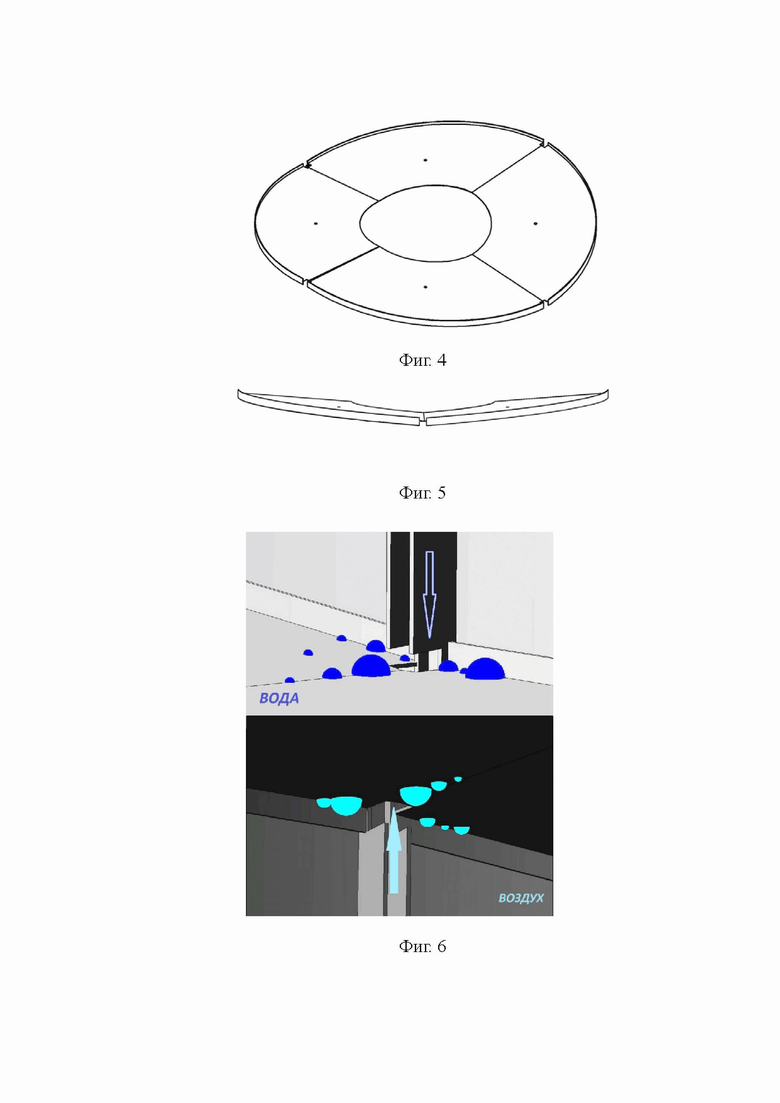

Изобретение иллюстрируется чертежами, где на фиг. 1 показан общий вид устройства, на фиг. 2 - устройство сепаратора, на фиг. 3 - принцип работы, на фиг. 4 - общий вид ступеней разделения, фиг. 5 - вид сверху ступеней разделения, на фиг. 6 - процесс отделения воздуха и воды, на фиг. 7 - распределение скорости движения масла в традиционном баке.

Гидравлический масляный бак (фиг. 1), полностью изготовленный из коррозионно-устойчивой стали, состоит из корпуса 1, сепаратора 2 с входной воронкой, трубками для отвода воздуха 8 и воды 9, и в сборе с ступенями разделения 3, съемного сетчатого цилиндра 4, приемного конуса 5, съемного сетки-конуса 6. Сверху бак герметично закрыт крышкой 7 со смотровым люком, клапаном 16 и местом крепления аварийного датчика уровня. Корпус 1 оснащен приварным сливным патрубком для подачи отработанного масла 18 (фиг.3), приварным сливным патрубком для забора очищенного масла 15 (фиг.3), снизу в центральной части днища оснащен приварным патрубком с краном 12 (фиг.3) для слива отделенной воды. В корпусе 1 предусмотрены места крепления уровнемера 14, вварены трубы 13 для установки подогревательных ТЭНов, предусмотрены места строповки, снизу к корпусу 1 прикреплены опоры.

В корпус 1 бака, который выполнен в виде цилиндра с установленным уровнемером 14, помещен сепаратор 2 в сборе. В центральной части сепаратора 2 размещен съемный сетчатый цилиндр 4 с глухим дном с размерами ячеек не более 100 мкм, предназначенный для чистовой фильтрации отработанного масла от механических примесей. Сверху в сетчатый цилиндр 4 помещен приемный конус 5. Приемный конус 5 прикреплен болтовыми соединениями к верхней части сепаратора 2 и предназначен для направления потока отработанного масла в сетчатый цилиндр 4 и фиксации сетчатого цилиндра 4 внутри сепаратора 2. Сверху приемного конуса 5 помещена съемная сетка-конус 6 с размером ячеек сетки не более 500 мкм. Сетка-конус 6 предназначена для первичной очистки масла от загрязнения твердыми частицами. Сверху корпус 1 бака герметично закрыт посредством болтовых соединений крышкой 7. В крышке 7 установлен аварийный датчик уровня. Верхний люк крышки 7 выполнен на защелках и предназначен для изъятия сетки-конуса 6 первичной очистки масла для его очистки или замены. К корпусу 1 прикреплена приварной патрубок с краном (дренажная труба) 12 (фиг. 3) для отбора собранной воды. В крышке бака 7 установлен люк 11 выполненный на защелках и предназначенный для изъятия сетки-конуса 6 первичной очистки масла для его очистки или замены.

Диаметр корпуса сепаратора 2 (фиг. 2) выполнен на 10-15% больше, чем диаметр ступеней разделения 3 (фиг. 3). Внутрь корпуса сепаратора 2 помещен набор горизонтальных ступеней разделения 3, предназначенных для отделения капель воды и пузырьков воздуха из масла, когда масло движется между ними. Ступени разделения 3 выполнены в виде шайб изогнутой формы, чтобы создать углы наклона по краям от центральной оси. Ступени разделения 3 могут быть выполнены как цельной конструкции, так и из сегментов. В частном случае выполнения ступни разделения 3 выполнены из четырех сегментов. Поскольку ступени разделения 3 выполнены изогнутой формы по горизонтальной оси, то обеспечивается изгиб внизу от горизонтальной оси в точках соединения с трубками отвода воды 9 и вверху в точках соединения с трубками отвода воздуха 8 (Фиг. 4). Горизонтально расположенные ступени разделения 3 прикреплены сваркой к четырем вертикальным отводным трубкам сепаратора 2, расположенным на расстоянии 90° друг от друга - две отводные трубки 8 на расстоянии 180° друг от друга для отвода воздуха, две отводные трубки 9 на расстоянии 180° друг от друга для отвода воды. Трубки для отвода воздуха 8 имеют отверстия в соединении труб с каждой ступеней разделения 3 в точках верхнего изгиба. Трубки для отвода воды 9 имеют отверстия соединении труб с каждой ступеней разделения 3 в точках нижнего изгиба. В верхней части корпуса сепаратора 2 сваркой прикреплена к отводным трубкам входная воронка-сепаратор 10.

Устройство работает следующим образом (фиг. 3).

Работа предлагаемого бака полностью отличается от традиционного бака. Отработанное масло циркуляционной системы смазки, загрязненное водой, воздухом и механическими примесями, пройдя предварительное охлаждение в отдельном водяном или воздушном холодильнике, возвращается в бак через приварной сливной патрубок 18 и съемный вставной патрубок 17 в воронку-сепаратор 10. Вставной патрубок 17 является съемным с целью обеспечения беспрепятственного изъятия сепаратора в сборе для чистки или ремонта.

Из воронки-сепаратора 10 масло попадает на сетку-конус 6, помещенный в приемный конус 5, где происходит первичное отделение твердых частиц. Через сетку-конус 6 отработанное масло направляется к сетчатому цилиндру 4 для чистовой фильтрации от механических загрязнений. Через сетчатый цилиндр 4 отработанное масло поступает с одинаковой скоростью от центра в стороны на все горизонтально расположенные ступени разделения 3 сепаратора 2, где за счет различного наклона поверхностей и под воздействием гравитации (для воды) и силы Архимеда (для воздуха) происходит очистка масла. Размеры и количество ступеней разделения 3 определяют исходя их объема необходимого масла, например, минимум пять штук для баков с объемом масла одна тонна и минимум четырнадцать штук для баков с объемом девять тонн. Пузырьки воздуха, достигая верхней поверхности ступени разделения 3 за счет ее наклона, перемещаются к двум отводным трубкам 8 воздуха, по которым накопившейся воздух через клапан 16 выводится наружу бака. Капли нерастворенной воды опускаются на нижнюю поверхность ступени разделения 3 и за счет ее наклона перемещаются к двум отводным трубкам 9, по которым накопившаяся вода стекает в нижнюю часть бака. Через дренажную трубу 12 собранная вода периодически удаляется из бака.

При необходимости подогрева масла включаются ТЭНы, встроенные в трубах 13 корпуса 1. Масло, очищенное от воды, воздуха и механических загрязнений через приварной сливной патрубок забора очищенного масла 15 поступает в насосы циркуляционной системы смазки для последующей смазки узлов трения. Установленный на корпусе бака 1 уровнемер 14 является контрольным измерителем объема масла в баке. В крышке бака 7 установлен люк 11, выполненный на защелках и предназначенный для изъятия сетки-конуса 6 первичной очистки масла для его очистки или замены.

Таким образом, в гидравлическом масляном баке предлагаемой конструкции обеспечивается очистка масла от всех видов загрязнений. Появляется возможность применения баков меньших размеров с меньшей металлоемкостью. Объем бака может быть уменьшен до 1/3-1/2 условного объема баков традиционной конструкции. Благодаря конструкции предлагаемого бака в системе циркулирует около 95% масла. Время удерживания масла в баке может быть уменьшено до 10 минут, что означает значительную экономию в общем объеме закупаемого масла. А это приводит к значительному снижению себестоимости циркуляционной системы смазки оборудования, уменьшению энергопотребления на нагрев масла и расхода охлаждающей воды. Улучшается результат смазки за счет лучшего состояния масла.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАСЛОБАК ПАРОВОЙ ТУРБИНЫ | 1997 |

|

RU2133835C1 |

| СИЛОВОЙ АГРЕГАТ ДЛЯ ПРИВОДА НАСОСА ВЫСОКОГО ДАВЛЕНИЯ | 2006 |

|

RU2315190C1 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ РАДИОАКТИВНЫХ ИОНООБМЕННЫХ СМОЛ И УСТАНОВКА ДЛЯ ОБЕЗВОЖИВАНИЯ РАДИОАКТИВНЫХ ИОНООБМЕННЫХ СМОЛ | 2022 |

|

RU2795290C1 |

| МАСЛОБАК И МАСЛОСИСТЕМА ДВИГАТЕЛЕЙ ЛЕТАТЕЛЬНОГО АППАРАТА | 2019 |

|

RU2717292C1 |

| МАСЛОСИСТЕМА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2014 |

|

RU2539928C1 |

| УСТАНОВКА НАСОСНАЯ ДЛЯ ГИДРАВЛИЧЕСКОГО РАЗРЫВА ПЛАСТА НА ПОЛУПРИЦЕПЕ | 2024 |

|

RU2837557C1 |

| Фильтр-сепаратор | 1983 |

|

SU1158214A1 |

| МАСЛОСИСТЕМА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2004 |

|

RU2277176C1 |

| Электробаромембранный аппарат комбинированного типа | 2023 |

|

RU2822266C1 |

| СЕПАРАТОР ВАКУУМ-ВЫПАРНОГО АППАРАТА, СПОСОБ ИЗВЛЕЧЕНИЯ МАСЛА ИЗ СОКА ОБЛЕПИХИ (ВАРИАНТЫ), СПОСОБ ГАШЕНИЯ ПЕНЫ И СПОСОБ СЕПАРАЦИИ ПАРА | 2005 |

|

RU2293761C2 |

Предлагаемое изобретение относится к области гидравлических систем, в частности к масляным емкостям циркуляционных систем смазки. Технический результат - повышение эффективности отвода воды и отделения воздуха при прохождении масла через емкость. Гидравлический масляный бак включает корпус с крышкой, в котором горизонтально расположены ступени разделения, размещенные в сепараторе и прикрепленные к его отводным трубкам для отбора воды и воздуха, клапан, выполненный с возможностью удаления собранного воздуха, сетчатый цилиндр, в котором размещена сетка-конус, к верхней части сепаратора прикреплен приемный конус, выполненный с возможностью направления потока отработанного масла в сетчатый цилиндр и фиксации сетчатого цилиндра внутри сепаратора, корпус бака оснащен отверстиями для подачи отработанного масла, диаметр сепаратора выполнен большим, чем диаметр ступеней разделения, при этом ступени разделения выполнены изогнутой формы в горизонтальной плоскости. Кроме того, сетчатый цилиндр сверху снабжен крышкой с люком, клапаном и датчиком уровня, а снизу оснащен патрубком с краном для слива отделенной воды. Кроме того, корпус дополнительно снабжен уровнемером. Кроме того, к корпусу прикреплена дренажная труба для отбора собранной воды. Кроме того, к корпусу прикреплены трубы для установки ТЭНов. Кроме того, в нижней части корпуса выше отверстия для дренажной трубы выполнено отверстие для заборной трубы. Кроме того, снизу к корпусу прикреплены опоры. Кроме того, съемный сетчатый цилиндр выполнен с размерами ячеек не более 100 мкм. Кроме того, сетка-конус выполнена съемной и с размером ячеек сетки не более 500 мкм. 8 з.п. ф-лы, 7 ил.

1. Гидравлический масляный бак, включающий корпус с крышкой, в котором горизонтально расположены ступени разделения, размещенные в сепараторе и прикрепленные к его отводным трубкам для отбора воды и воздуха, клапан, выполненный с возможностью удаления собранного воздуха, сетчатый цилиндр, в котором размещена сетка-конус, к верхней части сепаратора прикреплен приемный конус, выполненный с возможностью направления потока отработанного масла в сетчатый цилиндр и фиксации сетчатого цилиндра внутри сепаратора, корпус бака оснащен отверстиями для подачи отработанного масла, диаметр сепаратора выполнен большим, чем диаметр ступеней разделения, при этом ступени разделения выполнены изогнутой формы в горизонтальной плоскости.

2. Гидравлический масляный бак по п. 1, в котором сетчатый цилиндр сверху снабжен крышкой с люком, клапаном и датчиком уровня, а снизу оснащен патрубком с краном для слива отделенной воды.

3. Гидравлический масляный бак по п. 1, в котором корпус дополнительно снабжен уровнемером.

4. Гидравлический масляный бак по п. 1, в котором к корпусу прикреплена дренажная труба для отбора собранной воды.

5. Гидравлический масляный бак по п. 1, в котором к корпусу прикреплены трубы для установки ТЭНов.

6. Гидравлический масляный бак по п. 1, в котором в нижней части корпуса выше отверстия для дренажной трубы выполнено отверстие для заборной трубы.

7. Гидравлический масляный бак по п. 1, в котором снизу к корпусу прикреплены опоры.

8. Гидравлический масляный бак по п. 1, в котором съемный сетчатый цилиндр выполнен с размерами ячеек не более 100 мкм.

9. Гидравлический масляный бак по п. 1, в котором сетка-конус выполнена съемной и с размером ячеек сетки не более 500 мкм.

| МАСЛОБАК ДЛЯ ТУРБОМАШИНЫ | 1990 |

|

RU2035628C1 |

| Масляный бак для турбомашины | 1989 |

|

SU1698561A1 |

| МНОГОСЕКЦИОННЫЙ ВЕРТИКАЛЬНЫЙ ВИБРОКОНВЕЙЕР | 0 |

|

SU222234A1 |

Авторы

Даты

2024-06-26—Публикация

2024-01-26—Подача