Область техники, к которой относится изобретение

Изобретение относится к области удаленного мониторинга и диагностики технологического оборудования объектов контроля, позволяющее выявлять и идентифицировать в автоматизированном режиме отклонения в работе их узлов, оснащенных средствами контроля.

Уровень техники

Известна система и метод прогностической аналитики объектов контроля (патент US № 11636412, опубл. 25.04.2023 г.). Система позволяет выявить узлы или детали объекта контроля, которые нуждаются в замене на основании множества входных параметров, таких как:

– индивидуальные заводские характеристики;

– циклы работы объекта;

– конфигурация объекта;

– история технического обслуживания.

Недостатком метода является отсутствие использования данных об актуальном техническом состоянии оборудования, имеющихся в системах мониторинга, установленных на объектах контроля.

Известен способ диагностирования технического состояния объектов контроля (патент RU № 2791597, опубл. 13.03.2023 г.). Способ основан на сравнении предсказанных регрессионными методами показателей работы оборудования с полученными фактическими значениями. Недостатками решения являются:

– низкая точность регрессионных методов прогноза состояния оборудования при частых изменениях режима работы;

– не использование непараметрических методов моделирования параметров работы оборудования для выявления разладок между модельными и фактическими значениями с целью выявления зарождающихся отклонений.

Наиболее близким аналогом данного изобретения является способ и система идентификации зарождающихся дефектов объектов контроля (патент RU № 2686257, опубл. 24.04.2019 г.). Способ основан на идентификации зарождающихся отклонений объектов контроля с помощью выявления разладок параметров объекта от его эмпирических моделей с дальнейшей генерацией базы дефектов на основе нейронных сетей.

Недостатком предложенного изобретения являются:

– отсутствие экспертно сформированных наборов диагностических правил для точной идентификации типа зарождающегося дефекта функционального узла объекта контроля;

– отсутствие присвоения уровня критичности зарождающемуся дефекту, который зависит либо от степени разладки между эмпирической моделью и физическим состоянием контролируемого оборудования, либо от степени разладки между физическим состоянием контролируемого оборудования и предельными параметрами его функционирования, заданных производителем оборудования.

Раскрытие сущности изобретения

Задачей изобретения является создание автоматизированной системы предиктивной диагностики (АСПД) для выявления в режиме реального времени зарождающихся и развивающихся отклонений параметров работы объектов контроля от нормального состояния, с дальнейшей классификацией этих отклонений по принадлежности к выделенным функциональным узлам оборудования и определения времени перехода в предельное состояние, классифицируемое как аварийное.

Техническим результатом изобретения является АСПД, позволяющая принимать управленческие решения на ранней стадии за счет выявления отклонений в работе объектов контроля от нормального состояния и прогноза развития дефекта по достижению им аварийного уровня.

Технический результат достигается за счет того, что в способе автоматизированной предиктивной диагностики объектов контроля, включающем получение данных объекта контроля, характеризующих текущие параметры работы упомянутого объекта, согласно заявляемому изобретению, выполняют следующие этапы:

- производят валидацию данных объекта контроля и запись в базу данных в виде фактических значений параметров процесса;

- вычисляют дополнительные показатели, характеризующие расчетные параметры работы упомянутого объекта;

- создают модели функциональных узлов объекта контроля из набора параметров упомянутого объекта;

- осуществляют выборку эталонных значений параметров для каждого технологического режима работы объекта контроля;

- производят построение матрицы нормальных состояний объекта контроля;

- выполняют расчёт смоделированных значений параметров объекта контроля методом SBM для текущих и расчётных значений;

- производят вычисление отклонения между фактическими и модельными значениями параметров объекта контроля для сглаженных и несглаженных значений;

- осуществляют сглаживание фактических и модельных значений параметров объекта контроля методом скользящего среднего;

- формируют правила работы с уставками;

- выполняют рекурсивное вычисление правил работы с уставками для всех параметров функционального узла объекта контроля: текущих, прогнозных и отклонений;

- формируют диагностические правила для локализации и указания типа зарождающегося или развивающегося дефекта контролируемого объекта;

- выполняют рекурсивное вычисление диагностических правил с формированием сообщения оператору и указанием степени его критичности;

- производят расчет времени наступления выхода за пределы значений контролируемых параметров, относящихся к выявленному отклонению.

Смоделированные значения параметров объекта контроля формируют для каждого выделенного функционального узла объекта.

Правила работы с уставками вычисляют в редактируемом диапазоне времени и основываются на уставках из матрицы граничных состояний каждого функционального узла.

Создают различные типы уставок для каждого технологического параметра, например – верхняя/нижняя уставка предельного состояния физического состояния объекта контроля, уставка отклонения между фактическим и смоделированным значением технологического параметра.

Рассчитанное диагностическое правило формируют в виде сообщения с локализацией и указанием типа дефекта функционального узла технологического оборудования, при этом каждому диагностическому сообщению присваивают степень критичности от 5 до 1.

Прогноз наступления предельного состояния параметров объекта контроля вычисляют методом линейной регрессии.

Технический результат достигается также за счет того, что автоматизированная система предиктивной диагностики объектов контроля, содержит по меньшей мере один сервер баз данных и один сервер приложений, связанные между собой, и устройство для однонаправленной передачи данных от объекта контроля, снабженного датчиками контроля, выполненная с возможностью реализации заявляемого способа.

Система содержит по меньшей мере одно АРМ персонала, на которое от сервера баз данных передается уведомление об идентификации выявленного отклонения за пределы контролируемых параметров объекта контроля и/или его узла посредством локальной вычислительной сети.

Связь между серверами и объектом контроля в системе осуществляется посредством использования диода данных.

Система содержит серверы, которые могут быть установлены в индивидуальных шкафах в непосредственной близости от объекта контроля или на расстоянии от него.

Содержащиеся в системе сервер приложений и сервер баз данных могут находится на виртуальных или физических серверах.

Главным недостатком существующих подобных систем является недостаток точности, так как они моделируют параметры контролируемого объекта без учета различных режимов его работы. Чтобы обучить подобные системы прогнозировать состояние объекта, обычно используется один набор обучающих данных для создания матрицы нормальных состояний, который, при наличии множества различных режимов работы, значительно снижает точность прогнозов – чем больше режимов, тем ниже точность прогноза.

Сущность предложенного способа заключается в выполнении следующих этапов:

– получение множества данных контролируемого объекта, характеризующих его текущее физическое состояние (текущие параметры);

– проверка полученных данных на достоверность, для исключения ложных сведений о состоянии контролируемого объекта;

– вычисление дополнительных показателей, характеризующих состояние контролируемого объекта на основе полученных данных, для увеличения количества сведений о производственном и технологическом процессе объекта (расчетные параметры);

– распределение полученных и рассчитанных параметров контролируемого объекта на группы, соответствующие функциональным узлам;

– создание для каждого функционального узла оборудования матрицы граничных состояний контролируемого объекта, уставок и атрибутов его работы;

– создание наборов правил обработки матрицы граничных состояний контролируемого объекта и уставок, позволяющие распределить наблюдаемые параметры функционального узла по степени их отклонений от заданных значений (правила работы с уставками);

– создание для функциональных узлов оборудования правил формирования диагностических сообщений оператору для однозначной идентификации типа зарождающегося или развивающегося дефекта с локализацией его возникновения на оборудовании (диагностические правила);

– создание выборки эталонных значений из текущих и расчётных значений соответствующих различным режимам функционирования контролируемого объекта, а также их очистка от ошибок и выбросов;

– создание из выборки эталонных значений каждого функционального узла контролируемого объекта матрицы нормальных состояний методом моделирования на основе подобия SBM;

– расчет модельных значений для текущих и расчётных значений методом моделирования на основе подобия SBM для каждого выделенного функционального узла контролируемого объекта;

– сглаживание модельных и текущих значений методом скользящего среднего;

– вычисление отклонений (числовой разницы) между фактическими и модельными значениями параметров функциональных узлов объектов контроля как для сглаженных, так и для не сглаженных значений;

– рекурсивное вычисление правил работы с уставками для N количества отсчетов для сглаженных значений: текущих (текущих и расчётных), модельных (текущих и расчётных), отклонений (текущих и расчётных);

– рекурсивное вычисление диагностических правил по результатам вычисления правил работы с уставками, для локализации и указания типа зарождающегося или развивающегося дефекта;

– вычисление методом линейной регрессии прогноза превышения предельного состояния каждого параметра контролируемого объекта для модельных и текущих значений, а также для отклонений между ними.

Краткое описание чертежей

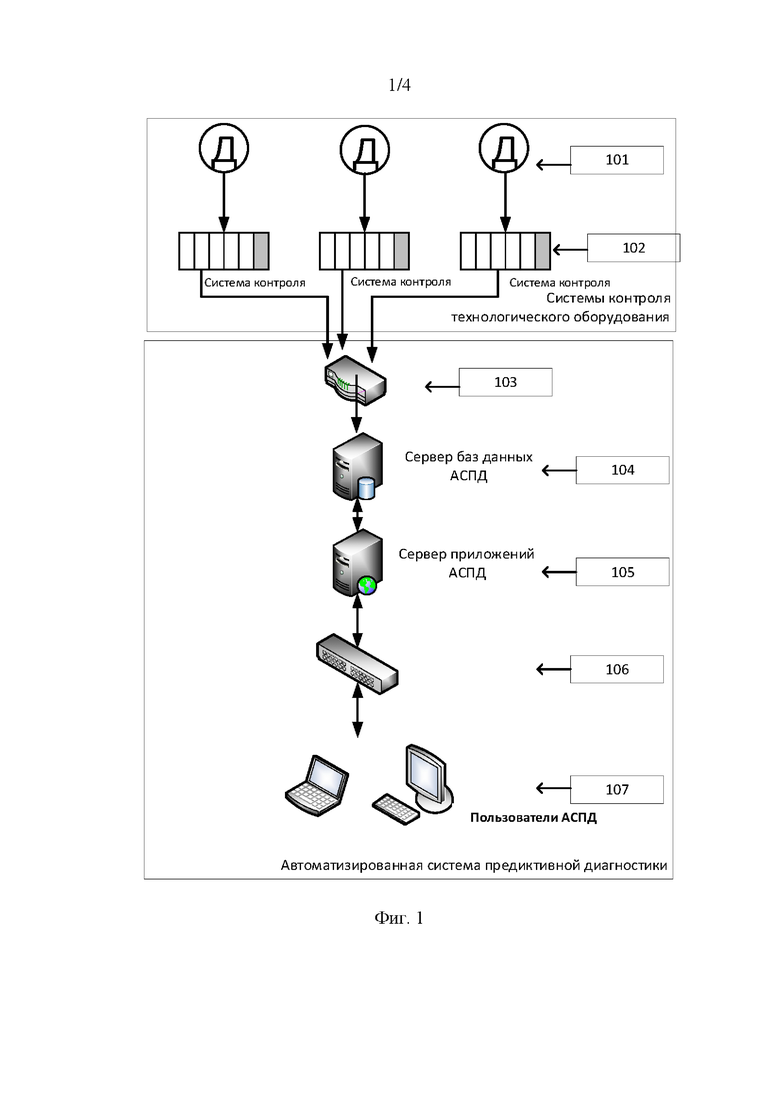

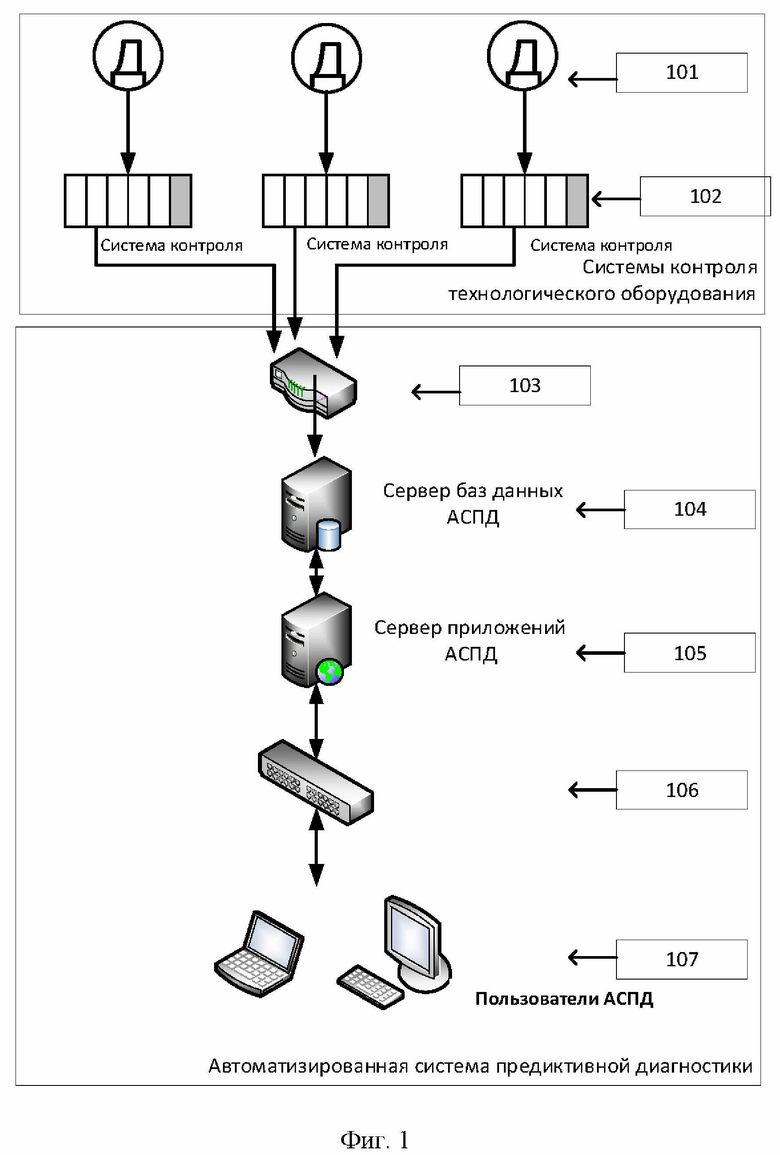

На фиг. 1 показана структура АСПД.

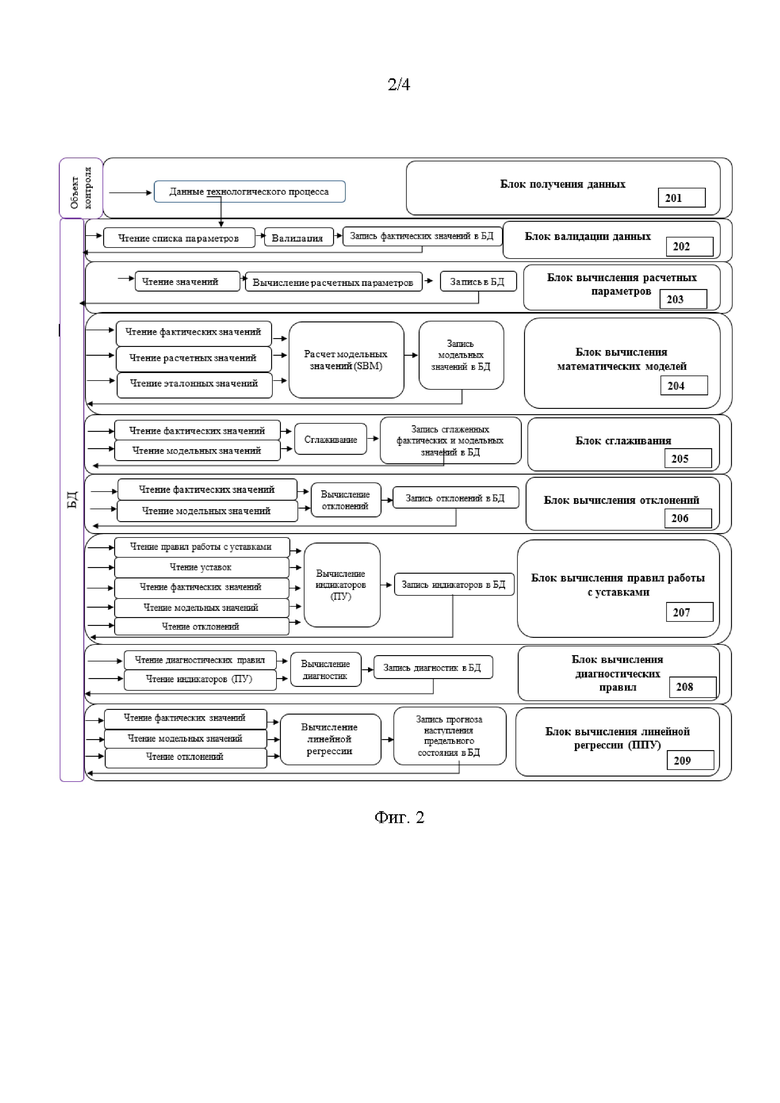

На фиг. 2 показаны этапы выполнения заявленного способа.

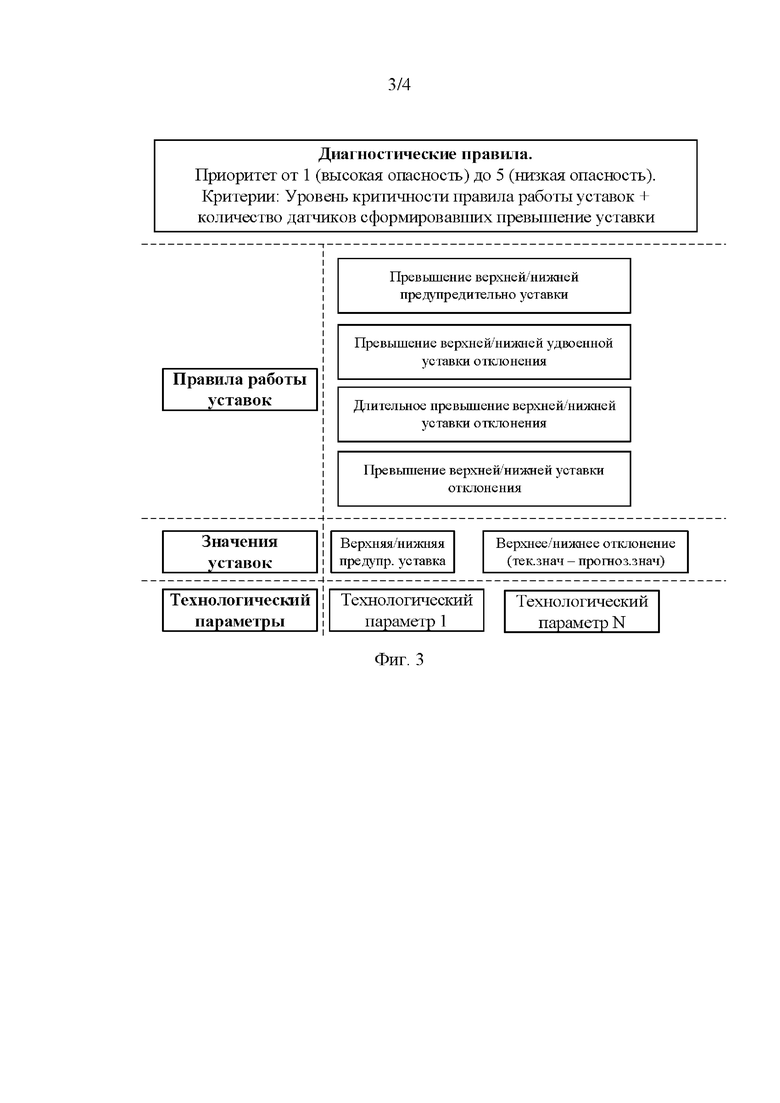

На фиг. 3 показан пример логики формирования диагностических сообщений оператору.

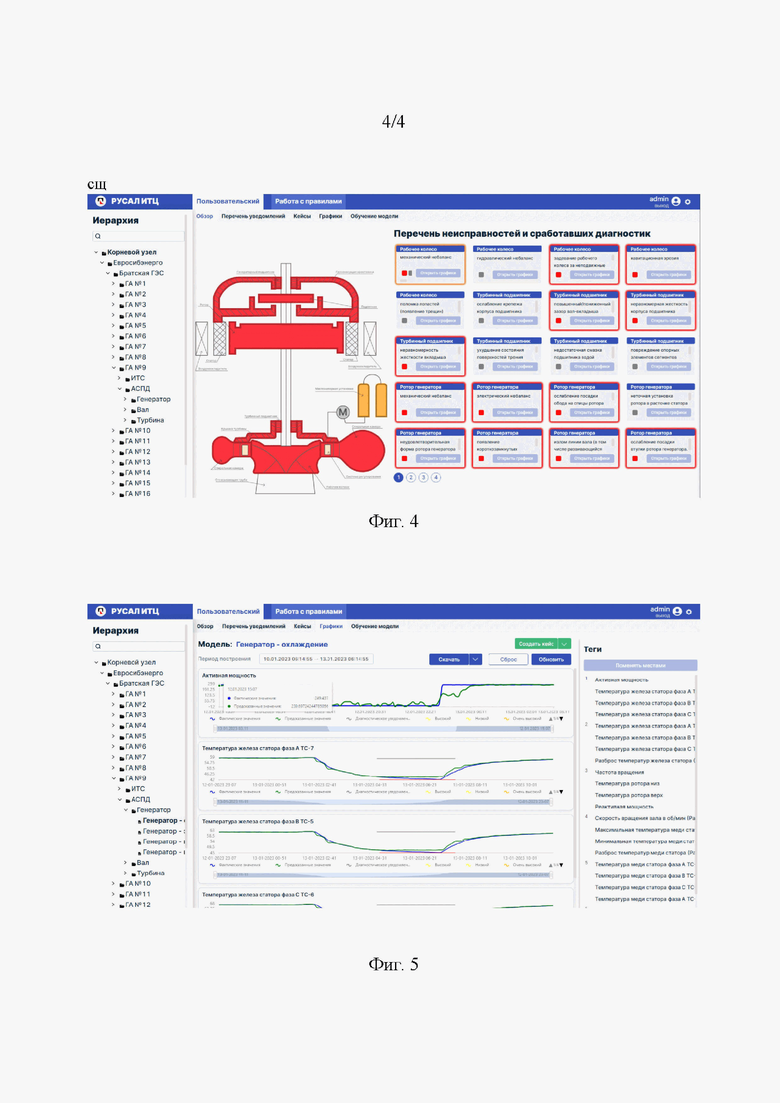

На фиг. 4, 5 показаны примеры графического интерфейса пользователя АСПД.

Осуществление заявляемого изобретения

Согласно фиг. 1 для функционирования автоматизированной системы предиктивной диагностики необходимо с заданной периодичностью получать технологические данные с существующих датчиков (101) посредством технологических систем контроля контролируемого объекта (102).

Под объектом контроля следует понимать различные технологические объекты, а именно механизмы, например, гидроагрегат, турбоагрегат, трансформатор, насос, электродвигатель, которые оснащены датчиками измерения физико-химических процессов, характеризующих их текущее состояние. Объект контроля должен быть оснащен минимум тремя датчиками для решения задачи предиктивной диагностики. Система контроля оборудования (102) собирает и выполняет преобразование электрических/оптических сигналов с датчиков (101), установленных на объекте контроля, с целью последующей передачи в другие системы, либо пользователям АРМ в графическом или ином видах.

Передача параметров объекта контроля выполняется с использованием устройства однонаправленной передачи данных (103) для исключения управляющих воздействий на оборудование со стороны АСПД. Для этого может быть использован однонаправленный шлюз, либо диод данных - устройство, которое позволяет данным перемещаться только в одном направлении: передача данных в другом направлении физически невозможна.

Обработка полученных данных выполняется на серверах АСПД. Для реализации АСПД необходима двух серверная схема. Серверы могут быть установлены как в собственном шкафу в непосредственной близости от объекта контроля, так и на значительном расстоянии от него. При организации связи между серверами АСПД и объектом контроля можно использовать передачу данных посредством сети интернет. Значения технологических параметров поступают на сервер баз данных АСПД (104). Сервер приложений (105) использует данные с сервера БД для их обработки и последующей записи в переменные математических моделей объекта контроля. Сервера приложений и баз данных могут находится как на виртуальных, так и на физических серверах.

Математическая модель в АСПД – это набор измеряемых параметров объекта контроля с присвоенными граничными состояниями и другими атрибутами. Данные математических моделей объекта контроля используются для функционирования предиктивной модели, формирования правил работы с уставками и формирования диагностических уведомлений пользователям АСПД. Сформированные индикаторы правил работы с уставками и диагностические уведомления сохраняются в базе данных. Далее, вся обработанная информация попадает через локально-вычислительную сеть (106) на клиентские ПК посредством доступа через web-интерфейс (107).

Основными источниками информации для АСПД служат:

- для работы математических моделей в режиме онлайн - исторические данные, поступающие в автоматическом режиме с объекта контроля с заданной периодичностью;

- для построения математической модели – исторические данные объекта контроля, которые могут быть загружены из файлов формата CSV.

На фиг. 2 показан принцип работы АСПД, как цифрового помощника для выявления зарождающихся или развивающихся дефектов в работе технологического оборудования. АСПД может быть оснащено любое технологическое оборудование, оснащенное автоматизированными средствами контроля состояния физико-химических процессов его функциональных узлов (201). После получения фактических данных с автоматизированных средств контроля, выполняется их валидация на предмет достоверности с последующей записью в базу данных в виде фактических значений физико-химического процесса (202). Далее для оценки различных технологических режимов, а также для анализа сущности технологического процесса, фактические значения физико-химического процесса оборудования преобразуются в дополнительные расчётные параметры (203) с помощью математических операций. Например, при получении текущих значений температуры сегментов направляющего подшипника гидрогенератора можно дополнительно вычислить следующие расчётные параметры: максимальная/минимальная/средняя температура сегментов, разброс температуры сегментов, среднеквадратичное отклонение температуры сегментов.

На этапе (204) выполняется вычисление модельных значений технологических параметров. Для вычисления модельных значений используется метод моделирования на основе подобия (SBM) - это метод, при котором моделируется нормальная работа системы путем проецирования вектора, описывающего текущее состояния системы, на матрицу «нормальных» состояний системы. В основе подхода SBM лежит вычисление подобия двух многомерных векторов (вектором текущего состояния и обучающим вектором).

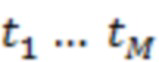

Под вектором текущего состояния системы подразумевается набор значений технологических параметров в конкретный момент времени .

.

где:

- вектор текущего состояния системы в момент времени

- вектор текущего состояния системы в момент времени ;

;

- значения технологических параметров в момент времени

- значения технологических параметров в момент времени  ;

;

L – количество технологических параметров, используемых для описания работы оборудования или узла.

Матрицей «нормальных» состояний системы является набор векторов текущих состояний системы, полученных в те моменты времени, когда система работает без каких-либо отклонений.

где:

- матрица «нормальных» состояний системы;

- матрица «нормальных» состояний системы;

- вектор текущего состояния системы в момент времени

- вектор текущего состояния системы в момент времени  (обучающий вектор);

(обучающий вектор);

- моменты времени, когда система работала без каких-либо отклонений;

- моменты времени, когда система работала без каких-либо отклонений;

- число обучающих векторов.

- число обучающих векторов.

При выборе обучающих векторов, из которых формируется матрица «нормальных» состояний системы, необходимо следить, чтобы обучающие вектора охватывали все режимы нормального функционирования оборудования (например, учитывая время года, температуру, давление и пр.). Число обучающих векторов ( ) не должно быть слишком большим, так как это может серьезно затруднить компьютерные расчеты, и рекомендуется не более 1000 обучающих векторов.

) не должно быть слишком большим, так как это может серьезно затруднить компьютерные расчеты, и рекомендуется не более 1000 обучающих векторов.

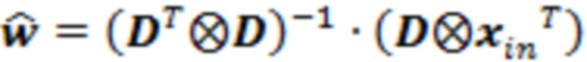

На первом этапе вычисления модельных значений методом SBM необходимо вычислить вектор разложения  по следующей формуле:

по следующей формуле:

где:

– вектор разложения текущего состояния системы, на матрицу «нормальных» состояний системы;

– вектор разложения текущего состояния системы, на матрицу «нормальных» состояний системы;

– матрица «нормальных» состояний системы;

– матрица «нормальных» состояний системы;

– вектор текущего состояния системы;

– вектор текущего состояния системы;

⊗ – операция подобия;

T – операция транспонирования матрицы.

Основные требования, предъявляемые к оператору подобия векторов V1⊗V2, сводятся к тому, что для двух близких векторов состояния системы (V1 = V2) результат действия этого оператора должен быть близок к 1, а для далеких состояний он должен стремиться к нулю (V1⊗V2 ~ 1 / ║V1 - V2║). При этом также накладывается требование, что «подобие» двух векторов все время неотрицательно и монотонно не убывает при их сближении. Действие оператора подобия ⊗ на два сравниваемых вектора осуществляется по правилам матричного произведения, т.е. покомпонентно, когда действию оператора подвергаются пары соответствующих компонент каждого из сравниваемых векторов, а получившиеся в результате скаляры затем суммируются с теми или иными весами.

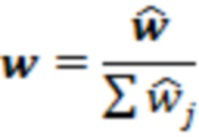

Следующим этапом для вычисления модельных значений методом SBM является нормирование вектора разложения  в соответствии с формулой:

в соответствии с формулой:

где:

– сумма элементов вектора

– сумма элементов вектора  .

.

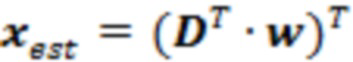

Далее, для получения модельных значений состояния системы на текущий момент, с помощью полученного вектора  , вычисляется проекция текущего состояния системы

, вычисляется проекция текущего состояния системы  на матрицу «нормальных» состояний системы

на матрицу «нормальных» состояний системы  :

:

Модель, представленная указанными соотношениями относится к классу автоассоциативных моделей, когда наборы входных ( ) и выходных (

) и выходных ( ) параметров совпадают. Такие модели особенно удобны в тех физических условиях, когда наблюдаемые параметры с одной стороны тесно взаимосвязаны, а с другой стороны затруднительно или нецелесообразно выделять из них объясняющие и объясняемые параметры, как это делается при построении причинно-следственных моделей.

) параметров совпадают. Такие модели особенно удобны в тех физических условиях, когда наблюдаемые параметры с одной стороны тесно взаимосвязаны, а с другой стороны затруднительно или нецелесообразно выделять из них объясняющие и объясняемые параметры, как это делается при построении причинно-следственных моделей.

В заявленном способе, эталонные значения (204) для матрицы нормальных состояний строятся отдельно для каждого характерного технологического режима оборудования, что позволяет значительно увеличить точность модельных значений функционального узла.

На этапе (205) выполняется сглаживание модельных и текущих значений методом скользящего среднего, в котором ширина окна для каждого параметра определена в матрице граничных состояний функционального узла объекта контроля, а расчет среднего арифметического окна выполняется без учета максимального и минимального значения окна (т.е. максимальное и минимальное значения исключаются из окна и среднее арифметическое считается без них). На вход алгоритму поступает набор данных, количество которых определяется значением уставки окна алгоритма сглаживания. На выходе алгоритма сглаживания фактических значений имеется сглаженное фактическое значение параметра. На выходе алгоритма сглаживания смоделированных значений имеется сглаженное смоделированное значение параметра. Далее сглаженные значения параметров заносятся в базу данных.

На этапе (206) выполняется вычисление отклонения текущих значений ( ) от смоделированных (

) от смоделированных ( ). Расчет выполняется как для сглаженных, так и для не сглаженных значений. Результаты заносятся в базу данных.

). Расчет выполняется как для сглаженных, так и для не сглаженных значений. Результаты заносятся в базу данных.

На этапе (207) выполняется рекурсивное вычисление правил работы с уставками за N количество отсчётов для всех параметров функционального узла: текущих (фактических и рассчитанных), прогнозных (фактических и рассчитанных), отклонений (фактических и рассчитанных). Правила работы с уставками вычисляются в редактируемом диапазоне времени и основываются на уставках из матрицы граничных состояний каждого функционального узла. Вычисленные правила работы с уставками записываются в базу данных в виде индикаторов сработки. АСПД позволяет создавать различные типы уставок для каждого технологического параметра, например – верхняя/нижняя уставка предельного состояния физического состояния объекта, уставка отклонения между фактическим и смоделированным значением.

Например, можно создать два правила работы с уставками фиксирующее длительное и очень длительное превышение уставки отклонения наблюдаемого фактического параметра от смоделированного – «Высокое» и «Очень высокое». Для правила «Высокое» критерием сработки будет превышение уставки отклонения 16 раз в течение 18-ти наблюдений, а для правила «Очень высокое» критерием сработки будет превышение уставки отклонения 45 раз в течении 48-ми наблюдений.

На этапе (208) выполняется рекурсивное вычисление диагностических правил для локализации и указания типа зарождающегося или развивающегося дефекта (207). Рассчитанное диагностическое правило формируется для пользователя АСПД в виде сообщения с локализацией и указанием типа дефекта функционального узла технологического оборудования. Также каждому диагностическому сообщению присваивается степень критичности (от 5 до 1 – чем ниже цифра, тем критичнее дефект). Пример принципа формирования диагностического сообщения оператору представлен на фиг.3. Диагностические правила являются редактируемыми и формируются экспертно на основе типовых неисправностей контролируемого объекта.

Например, для выявления формирования диагностического сообщения «Механический небаланс ротора генератора» объекта контроля – гидрогенератор, необходимо использовать данные с датчиков относительных и абсолютных виброперемещений функционального узла подшипник генератора. Для формирования диагностических сообщений разного уровня критичности оператору АСПД, необходимо чтобы сформировались следующие условия:

5 уровень:

текущие значения по 1-му из 4-х датчиков вибрации превышают экспертно установленную уставку отклонения от смоделированных значений (16 сработок за период 90 минут)

4 уровень:

текущие значения по 2-м из 4-х датчиков вибрации превышают экспертно установленную уставку отклонения от смоделированных значений (16 сработок за период 90 минут)

ИЛИ

текущие значения по 1-му из 4-х датчиков вибрации превышают экспертно установленную уставку отклонения от смоделированных значений (45 сработок за период 240 минут)

3 уровень:

текущие значения по 2-м из 4-х датчиков вибрации превышают экспертно установленную уставку отклонения от смоделированных значений (45 сработок за период 240 минут)

ИЛИ

текущие значения по 1-му из 4-х датчиков вибрации превышают экспертно установленную удвоенную уставку отклонения от смоделированных значений (8 сработок за период 45 минут)

2 уровень:

текущие значения по 2-м из 4-х датчиков вибрации превышают экспертно установленную удвоенную уставку отклонения от смоделированных значений (8 сработок за период 45 минут)

ИЛИ

текущие значения по 1-му из 4-х датчиков вибрации превышают уставку заданную согласно НиТД (5 сработок за период 30 минут)

1 уровень:

текущие значения по 2-м из 4-х датчиков вибрации превышают уставку заданную согласно нормативной и технической документации (5 сработок за период 30 минут)

На этапе (209) для фактических значений вычисляется прогноз наступления их предельного состояния методом линейной регрессии. Вычисление выполняется на основе редактируемого исторического диапазона исторических данных функционирования каждого параметра технологического оборудования. Также на этапе (209) возможно вычисление прогноза превышения рассчитанного отклонения (фактических значений от смоделированных) от заданных уставок.

Результат расчета методом линейной регрессии выражается в количестве дней до наступления предельного состояния параметра объекта контроля, что позволяет планировать техническое воздействие на объект с целью возвращения этого параметра к норме.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И СИСТЕМА УДАЛЁННОЙ ИДЕНТИФИКАЦИИ И ПРОГНОЗИРОВАНИЯ РАЗВИТИЯ ЗАРОЖДАЮЩИХСЯ ДЕФЕКТОВ ОБЪЕКТОВ | 2018 |

|

RU2686257C1 |

| СПОСОБ АВТОМАТИЗИРОВАННОЙ ОБРАБОТКИ И АНАЛИЗА ТЕЛЕМЕТРИЧЕСКОЙ ИНФОРМАЦИИ МНОГОПАРАМЕТРИЧЕСКОГО ОБЪЕКТА И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2557477C2 |

| СПОСОБ ДИАГНОСТИКИ ПОДВИЖНОГО СОСТАВА РЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА И ПУТИ | 2024 |

|

RU2839336C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРЕДИКТИВНОГО ДИАГНОСТИРОВАНИЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ПРОМЫШЛЕННЫХ ОБЪЕКТОВ | 2021 |

|

RU2779795C1 |

| Способ адаптивного управления системой обеспечения информационной безопасности корпоративной сети связи | 2023 |

|

RU2823575C1 |

| СИСТЕМА МОНИТОРИНГА, ДИАГНОСТИРОВАНИЯ И УПРАВЛЕНИЯ ТЕХНИЧЕСКИМ СОСТОЯНИЕМ СИЛОВЫХ ТРАНСФОРМАТОРОВ | 2022 |

|

RU2791597C1 |

| Способ осуществления предиктивного анализа в киберфизической системе в реальном времени | 2023 |

|

RU2827689C2 |

| Способ и система мониторинга оборудования на основе совместного статистического и физического моделирования | 2021 |

|

RU2780968C1 |

| Способ выявления аномалий в киберфизической системе в реальном времени | 2023 |

|

RU2824318C1 |

| Способ приведения потока наблюдений параметров киберфизической системы, поступающих в реальном времени, к равно-интервальной временной сетке | 2023 |

|

RU2825558C1 |

Изобретение относится к области удаленного мониторинга и диагностики технологического оборудования. Технический результат заключается в выявлении в режиме реального времени зарождающихся и развивающихся отклонений параметров работы объектов контроля от нормального состояния. Способ автоматизированной предиктивной диагностики объектов контроля включает получение данных объекта контроля, характеризующих текущие параметры работы упомянутого объекта и выполнение этапов, на которых производят валидацию данных объекта контроля, вычисляют дополнительные показатели, создают модели функциональных узлов объекта контроля, осуществляют выборку эталонных значений параметров, производят построение матрицы нормальных состояний объекта контроля, выполняют расчёт смоделированных значений параметров, производят вычисление отклонения между фактическими и модельными значениями параметров, осуществляют сглаживание фактических и модельных значений параметров, формируют правила работы с уставками, выполняют рекурсивное вычисление правил работы с уставками, формируют диагностические правила для локализации и указания типа дефекта объекта, выполняют рекурсивное вычисление диагностических правил, производят расчет времени наступления выхода за пределы значений контролируемых параметров. 2 н. и 9 з.п. ф-лы, 5 ил.

1. Способ автоматизированной предиктивной диагностики объектов контроля, включающий получение данных объекта контроля, характеризующих текущие параметры работы упомянутого объекта и выполнение этапов, на которых:

- производят валидацию данных объекта контроля и запись в базу данных в виде фактических значений параметров процесса;

- вычисляют дополнительные показатели, характеризующие расчетные параметры работы упомянутого объекта;

- создают модели функциональных узлов объекта контроля из набора параметров упомянутого объекта;

- осуществляют выборку эталонных значений параметров для каждого технологического режима работы объекта контроля;

- производят построение матрицы нормальных состояний объекта контроля;

- выполняют расчёт смоделированных значений параметров объекта контроля методом SBM для текущих и расчётных значений;

- производят вычисление отклонения между фактическими и модельными значениями параметров объекта контроля для сглаженных и несглаженных значений;

- осуществляют сглаживание фактических и модельных значений параметров объекта контроля методом скользящего среднего;

- формируют правила работы с уставками;

- выполняют рекурсивное вычисление правил работы с уставками для всех параметров функционального узла объекта контроля: текущих, прогнозных и отклонений;

- формируют диагностические правила для локализации и указания типа зарождающегося или развивающегося дефекта контролируемого объекта;

- выполняют рекурсивное вычисление диагностических правил с формированием сообщения оператору и указанием степени его критичности;

- производят расчет времени наступления выхода за пределы значений контролируемых параметров, относящихся к выявленному отклонению.

2. Способ по п. 1, в котором смоделированные значения параметров объекта контроля формируют для каждого выделенного функционального узла объекта.

3. Способ по п. 1, в котором правила работы с уставками вычисляют в редактируемом диапазоне времени и основываются на уставках из матрицы граничных состояний каждого функционального узла.

4. Способ по п. 1, в котором создают различные типы уставок для каждого технологического параметра, например – верхняя/нижняя уставка предельного состояния физического состояния объекта контроля, уставка отклонения между фактическим и смоделированным значением технологического параметра.

5. Способ по п. 1, в котором рассчитанное диагностическое правило формируют в виде сообщения с локализацией и указанием типа дефекта функционального узла технологического оборудования, при этом каждому диагностическому сообщению присваивают степень критичности от 5 до 1.

6. Способ по п. 1, в котором прогноз наступления предельного состояния параметров объекта контроля вычисляют методом линейной регрессии.

7. Автоматизированная система предиктивной диагностики объектов контроля, содержащая по меньшей мере один сервер баз данных (104) и один сервер приложений (105), связанные между собой, и устройство для однонаправленной передачи данных от объекта контроля (103), снабженного датчиками контроля (101), выполненная с возможностью реализации способа по любому из пп. 1-6.

8. Автоматизированная система по п. 7, содержащая по меньшей мере одно АРМ персонала (107), на которое от сервера баз данных передается уведомление об идентификации выявленного отклонения за пределы контролируемых параметров объекта контроля и/или его узла посредством локальной вычислительной сети.

9. Автоматизированная система по п. 7, в которой устройство для однонаправленной передачи данных от объекта контроля (103) выполнено в виде однонаправленного шлюза или диода данных.

10. Автоматизированная система по п. 7, в которой серверы установлены в индивидуальных шкафах в непосредственной близости от объекта контроля или на расстоянии от него.

11. Автоматизированная система по п. 7, в которой сервер приложений и сервер баз данных находятся на виртуальных или физических серверах.

| СПОСОБ И СИСТЕМА УДАЛЁННОЙ ИДЕНТИФИКАЦИИ И ПРОГНОЗИРОВАНИЯ РАЗВИТИЯ ЗАРОЖДАЮЩИХСЯ ДЕФЕКТОВ ОБЪЕКТОВ | 2018 |

|

RU2686257C1 |

| ОПРЕДЕЛЕНИЕ НЕОБХОДИМОСТИ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ КЛАПАНА С ПОМОЩЬЮ АНАЛИЗА ДАННЫХ | 2017 |

|

RU2745258C2 |

| СИСТЕМА МОНИТОРИНГА, ДИАГНОСТИРОВАНИЯ И УПРАВЛЕНИЯ ТЕХНИЧЕСКИМ СОСТОЯНИЕМ СИЛОВЫХ ТРАНСФОРМАТОРОВ | 2022 |

|

RU2791597C1 |

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

| Способ защиты переносных электрических установок от опасностей, связанных с заземлением одной из фаз | 1924 |

|

SU2014A1 |

Авторы

Даты

2024-07-01—Публикация

2023-09-25—Подача