Область техники, к которой относится настоящее изобретение

[0001] Настоящее изобретение относится к холодильным системам непосредственного охлаждения.

Краткое раскрытие настоящего изобретения

[0002] Одним из недостатков холодильной технологии непосредственного охлаждения (DX) по сравнению с системами с избыточной подачей насоса является уменьшение холодопроизводительности из-за уменьшения потока жидкого хладагента через испаритель для достижения перегрева на выходе из испарителя.

[0003] Настоящее изобретение является улучшением испарителей, работающих по текущей технологии DX, вследствие чего теплопоглощающая способность увеличивается за счет увеличения локализованного потока хладагента. Поток жидкого хладагента увеличивается благодаря локальной рециркуляции жидкости от выхода из испарителя до входа в испаритель через паровой эжектор, который перекачивает жидкий хладагент со стороны более низкого давления к стороне более высокого давления. В этот эжектор подается дроссельный газ, генерируемый в расширительном устройстве до впуска испарителя.

[0004] Настоящее изобретение предусматривает комбинацию парового эжектора и сепаратора, которая использует дроссельный газ, генерируемый в результате дросселирования, для возврата дополнительного жидкого хладагента из выпуска испарителя на впуск испарителя. Дроссельный газ, генерируемый в системах DX, может составлять в диапазоне от 5 до 15% или более от общего массового расхода, поступающего в испаритель. Дроссельный газ считается в большей степени паразитными потерями, поскольку он не выполняет никакой функции в процессе испарения (жидкий хладагент является ключевым объектом). Настоящее изобретение позволяет использовать вышеупомянутый дроссельный газ для увеличения производительности испарителя за счет рециркуляции дополнительной жидкости через испаритель. Увеличенный объем жидкости улучшает теплообмен за счет большего контакта внутренней поверхности с кипящей жидкостью. Этот метод является рекуперативным способом, в котором используется дроссельный газ для повышения производительности.

[0005] Настоящее изобретение предусматривает парожидкостный сепаратор и паровой эжектор. После процесса дросселирования, осуществляемого в качестве стандартного холодильного цикла, смесь жидкости и пара входит во входной парожидкостный сепаратор. Парожидкостный сепаратор образует пар для подачи в эжектор за счет дросселирования теплого жидкого хладагента с переходом от более высоких температуры и давления к более низкому давлению. Более холодный жидкий хладагент затем поступает на впуск испарителя, как в обычной системе DX. Парообразный хладагент в качестве рабочего потока движется через паровой эжектор. Паровой эжектор втягивает холодный жидкий хладагент от выпуска испарителя в боковое отверстие эжектора. Холодный жидкий хладагент и рабочий поток пара разделяются на выпуске эжектора. Жидкость возвращается на входные контуры испарителя для испарения. Рабочий поток пара возвращается к выпускному соединению испарителя. Для регулировки входных потоков жидкости к испарителю, как правило, используется дроссельный вентиль, отвечающий за перегрев парообразного хладагента, установленный после участка сбора холодного жидкого хладагента.

Краткое описание фигур

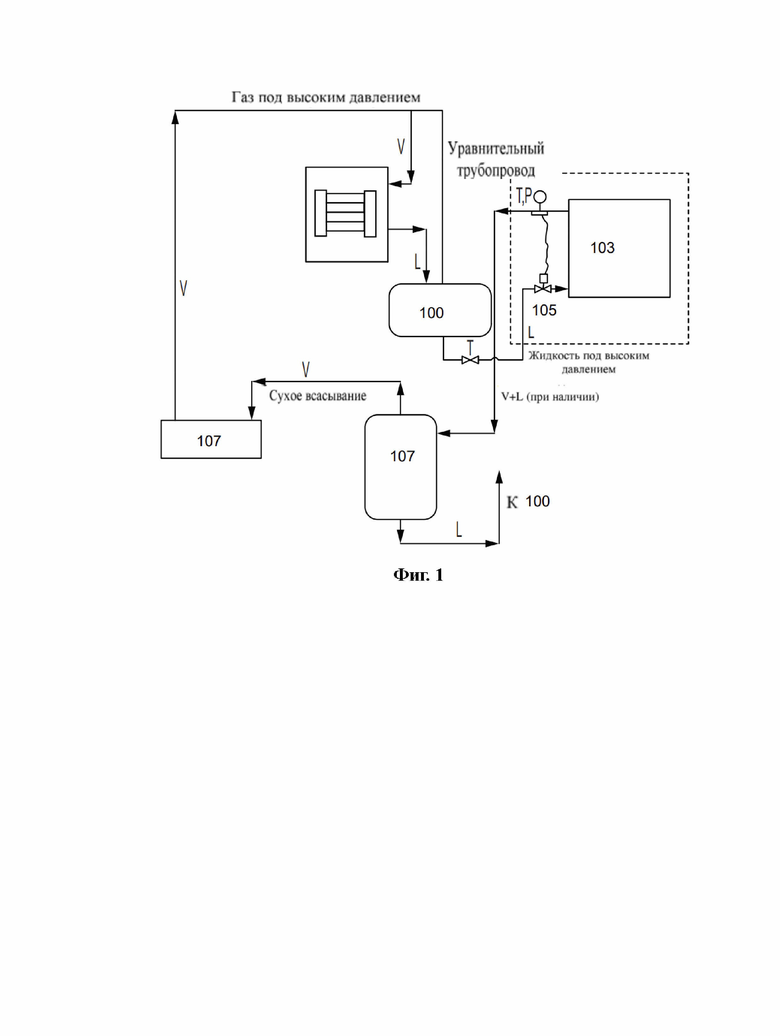

[0006] На фиг.1 представлено изображение стандартной холодильной системы непосредственного охлаждения.

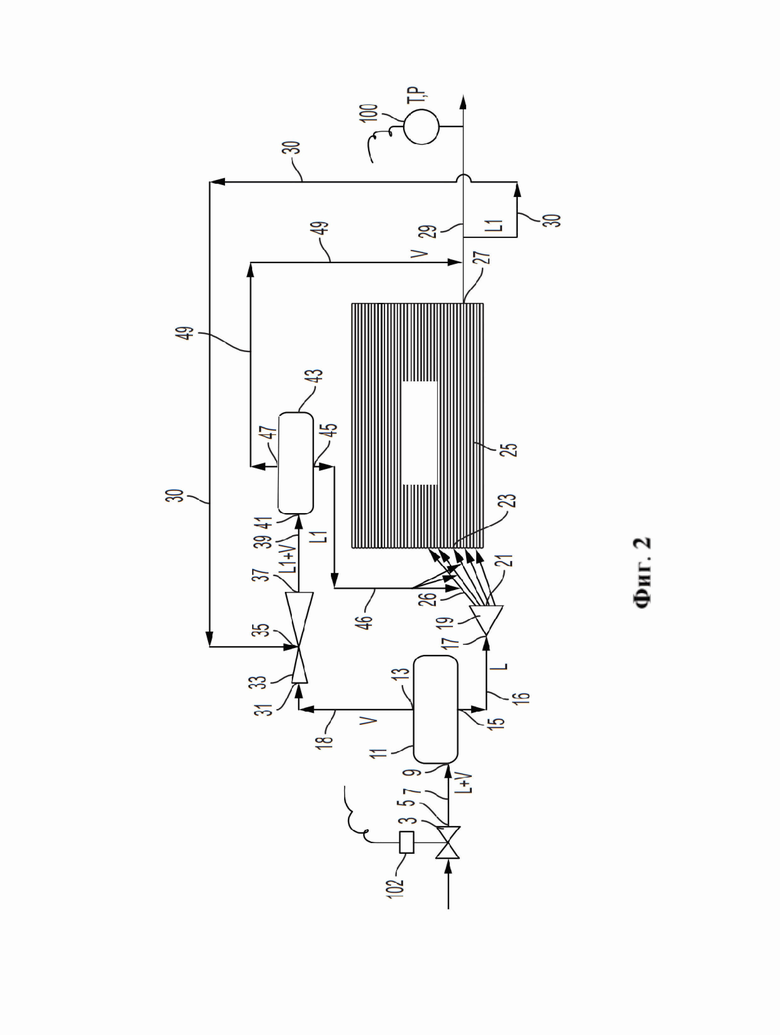

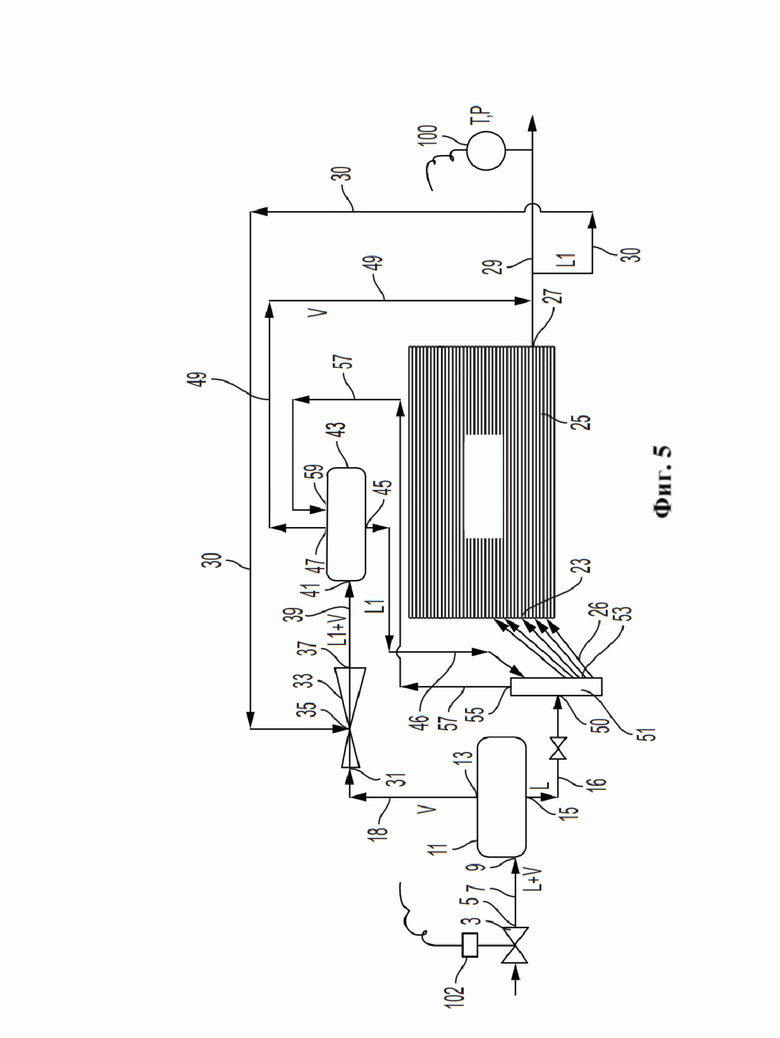

[0007] На фиг.2 представлено изображение испарителя непосредственного охлаждения с повышением производительности посредством парового эжектора согласно одному варианту осуществления настоящего изобретения.

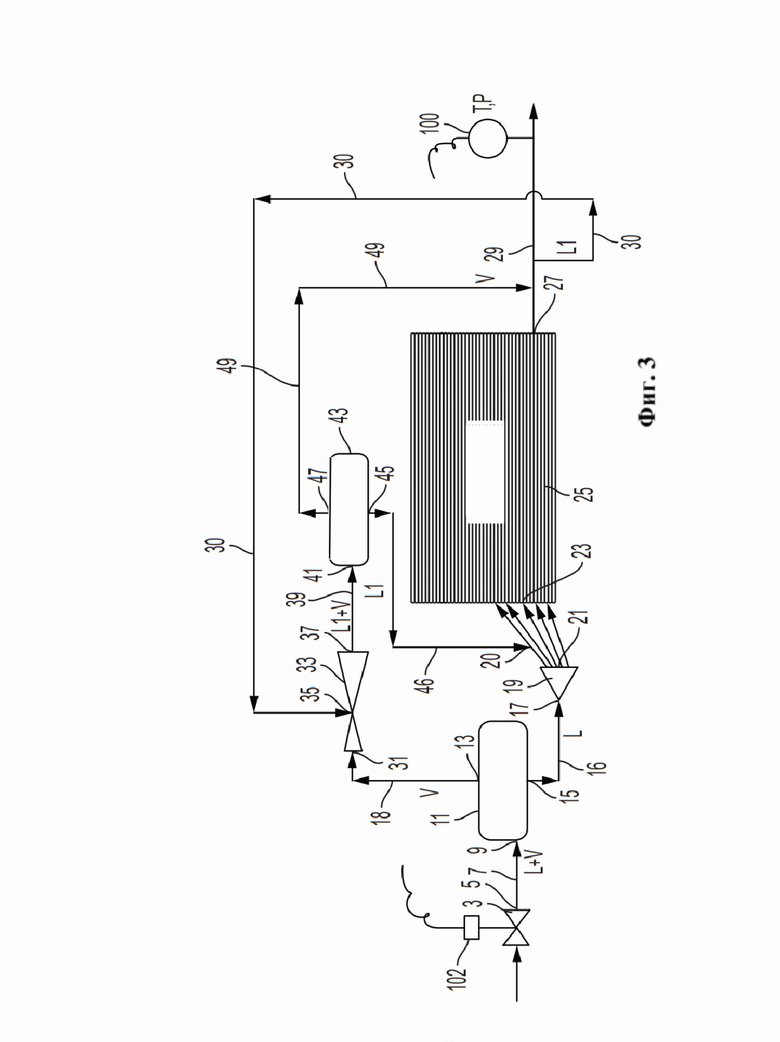

[0008] На фиг.3 представлено изображение испарителя непосредственного охлаждения с повышением производительности посредством парового эжектора согласно другому варианту осуществления настоящего изобретения.

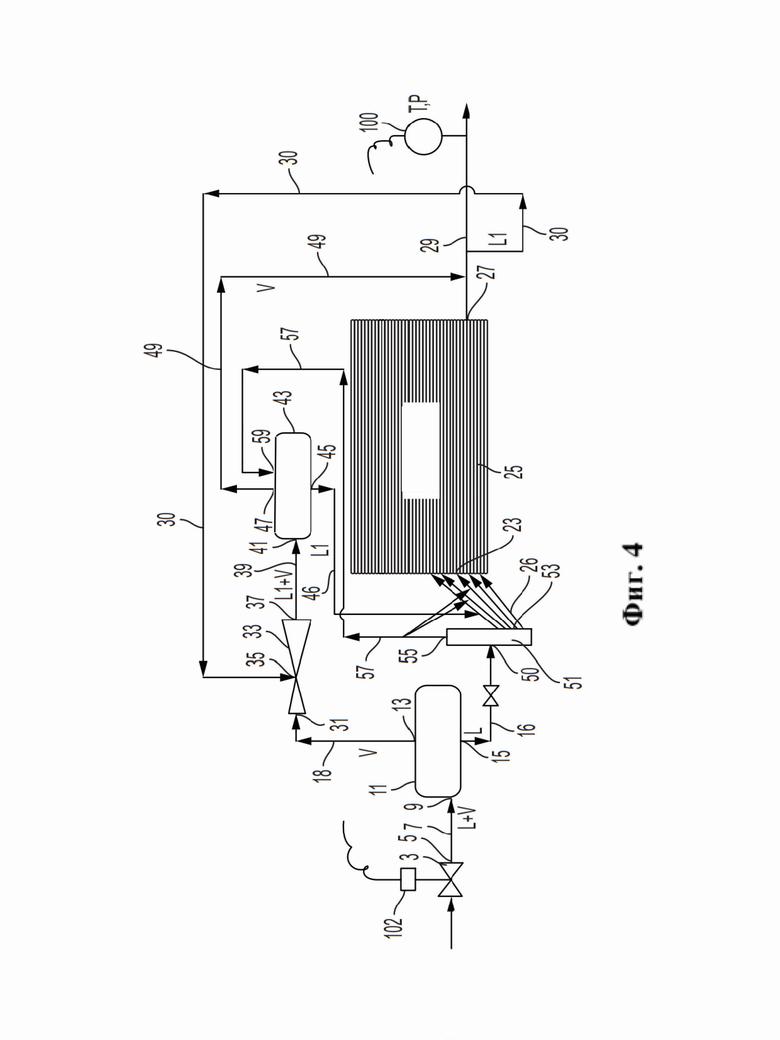

[0009] На фиг.4 представлено изображение испарителя непосредственного охлаждения с повышением производительности посредством парового эжектора согласно другому варианту осуществления настоящего изобретения.

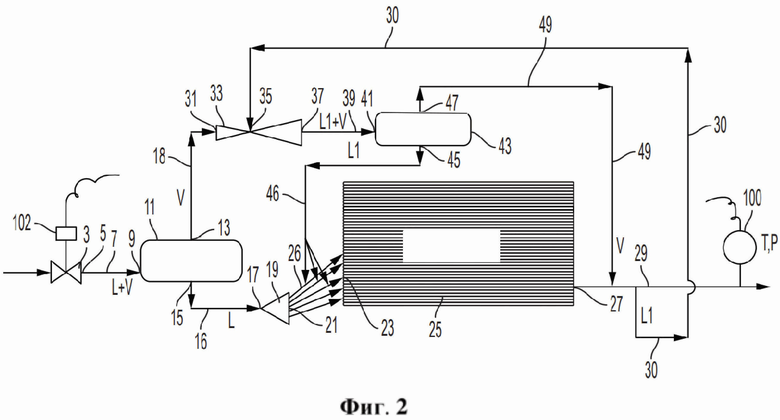

[0010] На фиг.5 представлено изображение испарителя непосредственного охлаждения с повышением производительности посредством парового эжектора согласно другому варианту осуществления настоящего изобретения.

[0011] Признаки на прилагаемых фигурах обозначены следующими ссылочными позициями:

[0012] 3 расширительное устройство

[0013] 5 выпуск расширительного устройства

[0014] 7 трубопровод хладагента

[0015] 9 впуск входного сепаратора испарителя

[0016] 11 входной парожидкостный сепаратор

[0017] 13 выпуск для пара входного сепаратора

[0018] 15 выпуск для жидкости входного сепаратора

[0019] 16 трубопровод хладагента

[0020] 17 впуск распределителя

[0021] 18 трубопровод хладагента

[0022] 19 распределитель

[0023] 20 боковое отверстие распределителя

[0024] 21 выпуск распределителя

[0025] 23 впуски испарителя

[0026] 25 испаритель

[0027] 26 трубопровод хладагента

[0028] 27 выпуск испарителя

[0029] 29 трубопровод хладагента

[0030] 30 трубопровод хладагента

[0031] 31 впуск для пара эжектора

[0032] 33 эжектор

[0033] 35 впуск для жидкости эжектора

[0034] 37 выпуск эжектора

[0035] 39 трубопровод хладагента

[0036] 41 впуск выходного сепаратора

[0037] 43 выходной парожидкостный сепаратор

[0038] 45 выпуск для жидкости выходного сепаратора

[0039] 46 трубопровод хладагента

[0040] 47 выпуск для пара выходного сепаратора

[0041] 49 трубопровод хладагента

[0042] 50 впуск жидкостного коллектора

[0043] 51 жидкостный коллектор

[0044] 53 первый выпуск жидкостного коллектора

[0045] 55 второй выпуск жидкостного коллектора

[0046] 57 трубопровод хладагента

[0047] 59 второй впуск выходного сепаратора

[0048] 100 датчик перегрева

[0049] 102 контроллер

Подробное раскрытие настоящего изобретения

[0050] На фиг.1 показана обычная или стандартная холодильная система непосредственного охлаждения (DX). Жидкость с высоким давлением и высокой температурой из ресивера 100 высокого давления входит в испаритель 103 через терморегулирующий вентиль 105 и распределитель. Терморегулирующий вентиль осуществляет регулировку (открывается или закрывается) на основании перегрева выходящего пара с целью генерирования перегретого пара (перегрев>6°F) для обеспечения сухого всасывания для компрессора 107. Однако на практике возможна иная ситуация, поскольку неиспарившаяся жидкость стремится выйти из испарителя, что приводит к уменьшению перегрева и закрыванию терморегулирующего вентиля для уменьшения расхода хладагента. Это снижает холодопроизводительность. Кроме того, также существует необходимость в отделителе 109 жидкости на линии всасывания, как показано на фиг.1, для улавливания жидкости и обеспечения сухого всасывания для компрессора.

[0051] Система DX, как описано выше, которая использует распределитель для распределения жидкости по всем контурам испарителя, также чувствительна к неправильному распределению. Неравномерное распределение приводит к тому, что избыток жидкости вытекает из некоторых выпусков контура, что обуславливает снижение перегрева ниже целевого значения. Это приводит к тому, что терморегулирующий вентиль повышает перегрев обратно до целевого значения за счет снижения производительности.

[0052] На фиг.2 показана часть холодильной системы DX согласно настоящему изобретению, которая заменяет часть холодильной системы DX, известной из уровня техники, которая обозначена пунктирными линиями на фиг.1. Как показано на фиг.2, переохлажденная жидкость с высоким давлением и высокой температурой доставляется в расширительное устройство 3. Выпуск 5 расширительного устройства 3 также соединен посредством трубопровода 7 хладагента с впуском 9 парожидкостного сепаратора 11 (также называемого в настоящем документе входным сепаратором), который отправляет парообразный дроссельный газ, принятый от расширительного устройства, на впуск 31 эжектора 33, в то время как жидкий хладагент отправляется на впуск 17 распределителя 19 посредством трубопровода 16 хладагента. Выпуски 21 распределителя соединены со змеевиковым испарителем 25 посредством трубопровода 26 хладагента для доставки жидкого хладагента в змеевиковый испаритель 25. Хотя в настоящем документе в качестве примера используется змеевиковый испаритель, в контексте настоящего изобретения может использоваться испаритель любого типа. Из выпуска 27 змеевикового испарителя 25 выходит как перегретый пар, так и неиспарившаяся жидкость. Перегретый пар отправляется в отделитель жидкости на линии всасывания и/или компрессор посредством трубопровода 29 хладагента, а неиспарившаяся жидкость отправляется на впуск 35 для жидкости эжектора 33 посредством трубопровода 30 хладагента. Датчик 100 измеряет температуру и давление перегретого пара и отправляет данные о них на контроллер 102 для определения того, достигнут ли перегрев. Контроллер 102 обеспечивает открывание или закрывание расширительного устройства в зависимости от определения перегрева.

[0053] В то же время, эжектор 33 использует дроссельный газ, полученный от выпуска 13 входного сепаратора, 11 для охлаждения неиспарившейся жидкости, и от выпуска 37 эжектора 33 доставляется охлажденный жидкий хладагент и избыточный дроссельный газ к впуску 41 парожидкостного сепаратора 43 (также называемого в настоящем документе выходном сепаратором) посредством трубопровода 39 хладагента. Выходной сепаратор 43 отделяет пар от жидкости и отправляет жидкость обратно в змеевиковый испаритель 25 посредством выпуска 45 для жидкости и соответствующего трубопровода 46 хладагента. Пар выходит из выпуска 47 и объединяется с паром, выходящим из выпуска 27 змеевикового испарителя 25 посредством трубопровода 49 хладагента. Согласно этой компоновке система DX согласно настоящему изобретению может подавать избыточную жидкость в змеевиковый испаритель для максимального повышения холодопроизводительности, и избыточная жидкость, выходящая из змеевикового испарителя, захватывается, перенаправляется и повторно нагревается перед повторной доставкой в змеевиковый испаритель, что предотвращает повреждение компрессора.

[0054] На фиг.3 показана вариация варианта осуществления, показанного на фиг.2, в которой выпуск 45 для жидкости из выходного сепаратора 43 соединен с боковым отверстием 20 распределителя 19 посредством трубопровода 46 хладагента.

[0055] На фиг.4 показан альтернативный вариант осуществления, в котором распределитель 19 варианта осуществления, показанного на фиг.2, заменен жидкостным коллектором 51. Согласно этому варианту осуществления входной сепаратор 11 отправляет жидкий хладагент на впуск 50 жидкостного коллектора 51 посредством трубопровода 16 хладагента. Жидкостный коллектор содержит первые выпуски 53 и второй выпуск 55. Первые выпуски 53 соединены непосредственно или опосредованно со змеевиковым испарителем 25, и второй выпуск 55 соединен с вторым впуском 59 выходного сепаратора 43 посредством трубопровода 57 хладагента для подачи дополнительной избыточной жидкости в выходной сепаратор 43. Как и в варианте осуществления, показанном на фиг.2, выпуск 45 выходного сепаратора 43 соединен с впуском 23 змеевикового испарителя 25 посредством трубопровода 46 хладагента.

[0056] На фиг.5 показана вариация варианта осуществления, показанного на фиг.4, в которой выпуск 45 выходного сепаратора 43 соединен непосредственно с жидкостным коллектором 51 посредством трубопровода 46 хладагента.

[0057] Хотя входной парожидкостный сепаратор, эжектор и выходной парожидкостный сепаратор показаны на иллюстративных фигурах и представлены в описании как составляющие отдельные элементы конструкции, они могут быть необязательно объединены с получением объединенного устройства для рециркуляции хладагента, выполняющего функции всех этих трех устройств.

| название | год | авторы | номер документа |

|---|---|---|---|

| АГРЕГИРОВАННАЯ ХОЛОДИЛЬНАЯ СИСТЕМА С НИЗКИМ КОЛИЧЕСТВОМ ХОЛОДИЛЬНОГО АГЕНТА | 2015 |

|

RU2684217C2 |

| ИСПАРИТЕЛЬ ЗАТОПЛЕННОГО ТИПА | 1989 |

|

RU2016368C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ НИЗКОКИПЯЩИХ КОМПОНЕНТОВ ПРИРОДНОГО ГАЗА ПРИ ЕГО СЖИЖЕНИИ В ЗАМКНУТОМ КОНТУРЕ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2355959C1 |

| Холодильная машина | 1976 |

|

SU685880A1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ДАВЛЕНИЯ НА СТОРОНЕ ВЫСОКОГО ДАВЛЕНИЯ УСТРОЙСТВА И ХОЛОДИЛЬНОЕ ИЛИ НАГРЕВАТЕЛЬНОЕ УСТРОЙСТВО (ВАРИАНТЫ) | 1990 |

|

RU2039914C1 |

| СПОСОБ ЧАСТИЧНОГО СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2212598C1 |

| СПОСОБ СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА В ДРОССЕЛЬНОМ ЦИКЛЕ | 2003 |

|

RU2256130C2 |

| Способ удаления тяжелых углеводородов при сжижении природного газа и устройство для его осуществления | 2017 |

|

RU2640050C1 |

| Компрессионная холодильная машина | 1984 |

|

SU1138614A2 |

| ФТОРИРОВАННЫЕ КОМПОЗИЦИИ И СИСТЕМЫ, ПРИМЕНЯЮЩИЕ ТАКИЕ КОМПОЗИЦИИ | 2007 |

|

RU2461599C2 |

Изобретение относится к холодильной технике. Холодильная система непосредственного охлаждения содержит паровой сепаратор и паровой эжектор. После процесса дросселирования в расширительном устройстве смесь жидкости и пара поступает во входной сепаратор. Паровой сепаратор образует пар для подачи в эжектор за счет дросселирования теплого жидкого хладагента с переходом от более высоких температуры и давления к более низкому давлению. Более холодный жидкий хладагент затем поступает на впуск змеевикового испарителя. Входной сепаратор выполнен с возможностью одновременной и непрерывной подачи парообразного хладагента в указанный эжектор и жидкого хладагента в указанный испаритель. Технический результат заключается в увеличении производительности испарителя. 3 н. и 4 з.п. ф-лы, 5 ил.

1. Устройство для улучшения работы испарителя холодильной системы непосредственного охлаждения, содержащее:

входной сепаратор, приспособленный для соединения с выпуском расширительного устройства указанной холодильной системы непосредственного охлаждения,

испаритель, соединенный с выпуском для жидкости указанного входного сепаратора,

эжектор, соединенный с выпуском для пара указанного входного сепаратора,

первый трубопровод хладагента, соединяющий выпуск указанного испарителя с впуском для жидкости указанного эжектора,

второй трубопровод хладагента, соединяющий указанный выпуск указанного испарителя с компрессором,

выпуск указанного эжектора соединен с впуском указанного испарителя;

указанный входной сепаратор выполнен с возможностью одновременной и непрерывной подачи парообразного хладагента в указанный эжектор и жидкого хладагента в указанный испаритель.

2. Холодильная система непосредственного охлаждения, содержащая:

трубопровод хладагента, соединяющий по порядку следующие компоненты:

конденсатор,

расширительное устройство,

входной сепаратор испарителя,

испаритель, и

компрессор,

причем указанная холодильная система дополнительно содержит

эжектор, соединенный с выпуском указанного входного сепаратора и с выпуском указанного испарителя,

указанный входной сепаратор выполнен с возможностью одновременной и непрерывной подачи парообразного хладагента в указанный эжектор и жидкого хладагента в указанный испаритель.

3. Устройство для улучшения работы испарителя холодильной системы непосредственного охлаждения по п. 1, в которой указанный входной сепаратор и указанный эжектор объединены с получением объединенного устройства для рециркуляции хладагента.

4. Способ работы холодильной системы непосредственного охлаждения без риска повреждения компрессора жидким хладагентом, предусматривающий следующие стадии, одновременно:

получение жидкости от выпуска испарителя и ее доставку в эжектор,

получение парообразного хладагента от входного сепаратора, расположенного выше по потоку от испарителя, и доставку его в указанный эжектор,

использование указанного эжектора для подогрева указанного жидкого хладагента, полученного от указанного испарителя, с помощью указанного пара, полученного от указанного входного сепаратора,

получение всей жидкости от указанного эжектора и доставку ее в указанный испаритель.

5. Холодильная система непосредственного охлаждения по п. 2, в которой указанный входной сепаратор и указанный эжектор объединены с получением объединенного устройства для рециркуляции хладагента.

6. Способ по п. 4, дополнительно предусматривающий получение жидкого хладагента из указанного входного сепаратора испарителя и доставку его непосредственно к распределителю для указанного испарителя.

7. Способ по п. 4, дополнительно предусматривающий получение жидкого хладагента из указанного входного сепаратора испарителя и доставку его в жидкостный коллектор испарителя через дроссельный вентиль.

Авторы

Даты

2024-07-01—Публикация

2019-11-06—Подача