Изобретение относится к стекольной промышленности, а именно к производству свинцового хрусталя.

Известен ряд способов получения свинцового хрусталя, недостатком которых является высокие длительность и энергоемкость технологического процесса.

Наиболее близким по технической сущности и достигаемому результату является способ получения свинцового хрусталя, включающий загрузку шихты и стеклобоя в печь с верхним пламенем (горшковая печь), нагрев с использованием пламени, проходящего из двух горелок над горшковой печью периодической загрузкой в интервале температур 1200-1400°С, провар при максимальной температуре 1500°С и выработку стекломассы [Шаееффер Н.А., Хойзнер К.Х. Технология стекла, Кишинев, изд-во «CTI-Print», 1998. С. 61-63. (перевод с немецкого)].

Недостатком данного способа является длительность технологического процесса и высокая энергоемкость.

Технический результат предлагаемого способа заключается в ускорении технологического процесса при снижении энергоемкости.

Технический результат достигается тем, что способ получения свинцового хрусталя включает загрузку шихты в печь, плавление с использованием двух горелок и выработку стекломассы свинцового хрусталя, причем используют гранулированную шихту, компоненты которой гранулируют в смесителе, гранулированную шихту непрерывно загружают в печь шнековым питателем, расположенным между двумя плазменными горелками в своде печи, при этом гранулы шихты попадают в турбулентный поток горящих газов, отходящих от плазменных горелок, спекаются и оседают в нижней части печи, где происходит накопление спекшихся гранул и их плавление, после чего подачу гранул шихты прекращают, расплав осветляют и гомогенизируют.

Сопоставительный анализ предлагаемого и известного способов представлен в таблице 1.

Предложенный способ отличается от прототипа тем, что используют гранулированную шихту, компоненты которой гранулируют в смесителе, гранулированную шихту непрерывно загружают в печь шнековым питателем, расположенным между двумя плазменными горелками в своде печи, при этом гранулы шихты попадают в турбулентный поток горящих газов, отходящих от плазменных горелок, спекаются и оседают в нижней части печи, где происходит накопление спекшихся гранул и их плавление, после чего подачу гранул шихты прекращают, расплав осветляют и гомогенизируют.

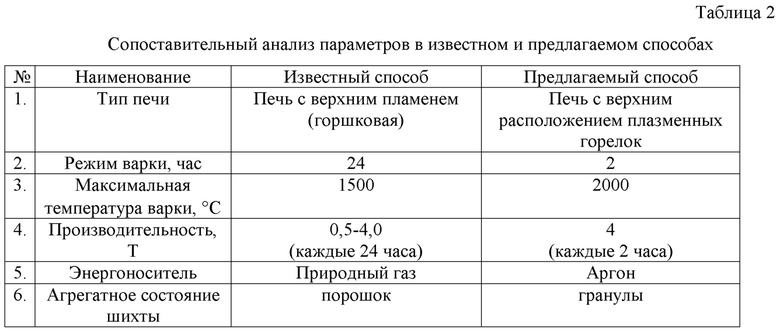

Сопоставительный анализ параметров в известном и предлагаемом способах представлен в таблице 2.

Пример

В качестве исходных компонентов для варки свинцового хрусталя использовали:

1) Поташ по ГОСТ 10690-73 «Калий углекислый технический (поташ). Технические условия»;

2) Сода кальцинированная техническая по ГОСТ 5100-85;

3) Борная кислота по ГОСТ 18704-78;

4) Глинозем по ГОСТ 30558-2017;

5) Сурик свинцовый по ГОСТ 19151-73;

6) Белила цинковые по ГОСТ 202-84;

7) Песок кварцевый марки ООВС-015-1.

Расчет состава шихты производили по стандартной методике [Онищук В.И., Жерновая Н.Ф., Минько Н.И. Контроль производства и качества листового стекла и стеклоизделий. - Белгород: Изд-во БГТУ им. В.Г. Шухова. 2005. 165 с.].

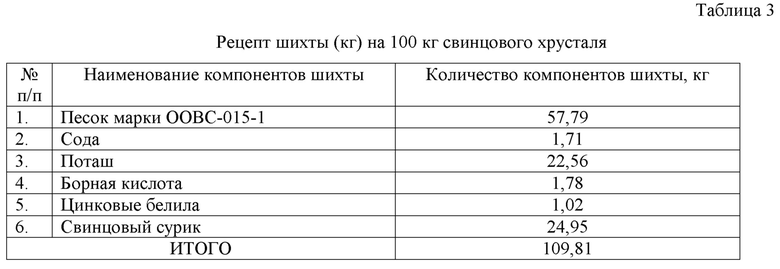

Для получения свинцового хрусталя состава (масс. %): SiO2 - 57,5; Al2O3 - 0,47; B2O3 - 1,0; Fe2O3 - 0,03; ZnO - 1,0; PbO - 24,0; Na2O - 1,0; K2O - 15,0 - был рассчитан рецепт шихты готового получения 100 кг готового продукта (таблица 3).

Компоненты шихты отвешивали в соответствии с рецептурой шихты (таблица 3) и усредняли в лабораторном смесителе. После усреднения шихту гранулировали в лабораторном смесителе. Гранулы шихты размером 2-5 мм помещали в бункер со шнековым питателем, который располагался в своде печи между двумя плазменными горелками.

В две плазменные горелки подавали плазмообразующий газ аргон под давлением 0,25 МПа с расходом на каждую плазменную горелку 0,00114 гр/сек. В печи в течение нескольких секунд устанавливался турбулентный газовый поток. Температура двух плазменных струй составляла 8500 К. Параметры работы модифицированных горелок ГН-5Р электродугового плазмотрона УПУ-8М были следующие: ток 600 А; напряжение 30 В. Расход воды на охлаждение плазменных горелок 25 л/мин.

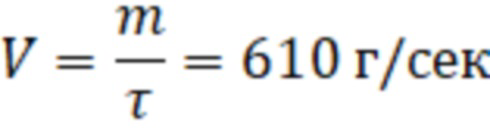

Был произведен расчет оптимальной производительности шнекового питателя, подающего гранулированную шихту в стекловаренную печь. На получение 100 кг свинцового хрусталя необходимо 109,81 кг шихты. Для стекловаренной печи производительностью 2000 кг необходимо 2196,20 кг гранулированной шихты. Полный цикл стекловарения, экспериментально определенный, составляет 2 часа. В течение 60 минут происходит непрерывная подача шихты в стекловаренную печь, где происходят процессы спекания шихты. Производительность шнекового питателя определяли по выражению:

Включали шнековый питатель и подавали гранулированную шихту в стекловаренную печь с производительностью 610 г/сек.

В плазменной печи гранулы шихты попадали в турбулентный поток горячих, отходящих из плазменных горелок, отработанных плазмообразующих газов. Под действием высоких температур отходящих плазмообразующих газов происходило спекание гранул шихты с протеканием в шихте процессов силикатообразования.

В результате спекания гранулы шихты уплотнялись и оседали в нижней части (поде) стекловаренной печи. В течение 60 минут происходило накопление спекшихся гранул шихты и их плавление. После 60 минут подача гранулированной шихты в стекловаренную печь прекращалась. В течение следующих 60 минут под действием динамического напора плазменных струй одновременно протекало два завершающих этапа стекловарения - осветление и гомогенизация

Высокие температуры плазменных струй позволяли разогревать силикатный расплав до 2000±50°С. Температуру расплава контролировали оптическим пирометром «ПРОМИНЬ». Высокие температуры силикатного расплава существенно снижали его вязкость до 3-5 Па⋅с. Это интенсифицировало конвективные потоки в расплаве по объему печи и ускоряло по сравнению с известным способом, стадии осветления и гомогенизации.

После 2 часов (120 минут) отключали плазменные горелки, открывали затвор, расположенный в поде печи, и сливали расплав на выработку.

Контроль качества свинцового хрусталя производили с использованием рентгенофлуоресцентного анализа на спектрометре APL 9900 Thermo scientific. Параметры излучения установки были следующие: кобальтовый анод и Kα - излучение, напряжение 60 кВт.

В соответствии с требованиями ГОСТ 24315-80 в свинцовом хрустале содержание оксида свинца не должно быть менее 24%.

Анализ показал наличие оксида свинца в синтезированном свинцовом хрустале составляло 24,05±0,02%, что удовлетворяет требованиям ГОСТ 24315-80.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения хрустального стекла | 2024 |

|

RU2837624C1 |

| Способ синтеза свинцового хрусталя | 2024 |

|

RU2830841C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТАРНОГО СТЕКЛА | 2023 |

|

RU2814010C1 |

| СПОСОБ СИНТЕЗА СТЕКЛЯННЫХ СВЕТООТРАЖАЮЩИХ СФЕРИЧЕСКИХ МАТЕРИАЛОВ | 2024 |

|

RU2832887C1 |

| СПОСОБ НАНЕСЕНИЯ ДЕКОРАТИВНОГО ПОКРЫТИЯ НА ЗАКАЛЕННЫЕ СТЕКЛА | 2021 |

|

RU2760667C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИЛИКАТНОГО СТЕКЛА | 2017 |

|

RU2669975C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИЛИКАТ-ГЛЫБЫ | 2018 |

|

RU2710641C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКИХ МИКРОШАРИКОВ | 2023 |

|

RU2824619C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ МИКРОШАРИКОВ | 2020 |

|

RU2749764C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛОМИКРОШАРИКОВ | 2024 |

|

RU2833256C1 |

Изобретение относится к стекольной промышленности, а именно к производству свинцового хрусталя. Способ получения свинцового хрусталя включает загрузку гранулированной шихты в печь и термообработку двумя потоками плазмообразующего газа из двух плазменных горелок, расположенных в своде печи. При этом гранулы шихты попадают в турбулентный поток горящих газов, отходящих от плазменных горелок, спекаются и оседают в нижней части печи, где происходит накопление спекшихся гранул и их плавление, после чего подачу гранул шихты прекращают, расплав осветляют и гомогенизируют. Технический результат предлагаемого способа заключается в ускорении технологического процесса при снижении энергоемкости. 3 табл., 1 пр.

Способ получения свинцового хрусталя, включающий загрузку шихты в печь, плавление с использованием двух горелок и выработку стекломассы свинцового хрусталя, отличающийся тем, что используют гранулированную шихту, компоненты которой гранулируют в смесителе, гранулированную шихту непрерывно загружают в печь шнековым питателем, расположенным между двумя плазменными горелками в своде печи, при этом гранулы шихты попадают в турбулентный поток горящих газов, отходящих от плазменных горелок, спекаются и оседают в нижней части печи, где происходит накопление спекшихся гранул и их плавление, после чего подачу гранул шихты прекращают, расплав осветляют и гомогенизируют.

| СПОСОБ ПОЛУЧЕНИЯ СИЛИКАТНОГО СТЕКЛА | 2017 |

|

RU2669975C1 |

| СПОСОБ ВАКУУМНО-ПЛАЗМЕННОЙ ПЛАВКИ МЕТАЛЛОВ И СПЛАВОВ В ГАРНИСАЖНОЙ ПЕЧИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2346221C1 |

| УСТАНОВКА ДЛЯ СЖИГАНИЯ ГОРЮЧИХ ГАЗС|в^•^•'^ з: | 0 |

|

SU189143A1 |

| RU 215503 U1, 15.12.2022 | |||

| US 4545798 A1, 08.10.1985 | |||

| ДАТЧИК ВИДЕОСИГНАЛА ДЛЯ ТЕЛЕВИЗИОННОЙ СИСТЕМЫ | 0 |

|

SU186038A1 |

| DE 69428150 D1, 11.10.2001. | |||

Авторы

Даты

2024-07-02—Публикация

2023-11-28—Подача