Изобретение относится к стекольной промышленности, а именно к производству тарного стекла.

Известен ряд способов получения тарного стекла, недостатками которых являются длительность технологического процесса и высокая энергоемкость.

Наиболее близким по технической сущности и достигаемому результату является способ получения тарного стекла, включающий загрузку шихты в ванну стекловаренной печи, варку стекломассы путем нагрева несколькими газопламенными горелками в зависимости от требуемых условий, представленными в четном количестве и расположенными противоположно друг другу в боковых стенках стекловаренной печи, а также выработку стекломассы [Шаеффер Н.А., Хойзнер К.Х. Технология стекла, Кишинев, изд-во «CTI-Print», 1998. – 280 с. (с. 69-71)].

Недостатками данного способа являются длительность технологического процесса и высокая энергоемкость.

Технический результат предлагаемого способа заключается в ускорении технологического процесса при снижении энергозатрат.

Технический результат достигается тем, что способ получения тарного стекла, включающий загрузку шихты в ванну стекловаренной печи, варку стекломассы путем нагрева несколькими горелками в зависимости от требуемых условий, представленными в четном количестве и расположенными противоположно друг другу в боковых стенках стекловаренной печи, а также выработку стекломассы, причем используют гранулированную шихту размером 2-5 мм, а нагрев стекломассы осуществляют горелками плазменного типа, кроме того дополнительно применяют нечетное количество плазменных горелок, расположенных в своде печи в соотношении одна плазменная горелка в своде печи на две плазменные горелки в боковых стенках стекловаренной печи.

Предложенный способ отличатся от прототипа тем, что используют гранулированную шихту размером 2-5 мм, а нагрев стекломассы осуществляют горелками плазменного типа, кроме того дополнительно применяют нечетное количество плазменных горелок, расположенных в своде печи в соотношении одна плазменная горелка в своде печи на две плазменные горелки в боковых стенках стекловаренной печи.

Сопоставительный анализ предлагаемого и известного способов представлен в таблице 1 и 2.

Таблица 1

Сопоставительный анализ технологических параметров известного и предлагаемого способов

(Шаеффер Н.А., Хойзнер К.Х. Технология стекла, Кишинев,

изд-во «CTI-Print», 1998. – 280 с.

(с. 69-71))

стекловаренной печи

↓

Варка стекломассы путем нагрева несколькими газопламенными горелками, в зависимости от требуемых условий, представленными в четном количестве и расположенными противоположно друг другу в стекловаренной печи

↓

Выработка стекломассы

↓

Варка стекломассы путем нагрева стекломассы несколькими горелками плазменного типа, в зависимости от требуемых условий, представленными в четном количестве и расположенными противоположно друг другу в стекловаренной печи, а также дополнительно применяют нечетное количество плазменных горелок, расположенных в своде печи в соотношении 1 плазменная горелка в своде печи: 2 плазменные грелки в боковых стенках стекловаренной печи.

↓

Выработка стекломассы

Таблица 2

Сопоставительный анализ технологических параметров известного и предлагаемого способов

(каждые 2 часа)

Применение горелок плазменного типа ускоряет процесс стекловарения в 3 раза при снижении энергозатрат на получение 1 кг стекла в 2,5 раза. Расположение плазменных горелок одновременно в своде и в боковых стенках с противоположных сторон существенно ускоряет процесс стекловарения за счет нагрева стекломассы до 2000 К, что снижает энергозатраты. Причем противоположно расположенные плазменные горелки обеспечивают провар шихты, а плазменная горелка, расположенная в своде печи, обеспечивает гомогенизацию и осветление стекломассы.

Пример

В качестве исходных компонентов для варки тарного текла использовали: соду кальцинированную техническую (ГОСТ 5100-85), доломит (ГОСТ 23672-2020), песок кварцевый марки ВС-050-1, сульфат натрия (ГОСТ5644-75), полевошпатовый концентрат ПШС-Н-20 (ГОСТ-23034-78).

Расчет состава шихты проводили по стандартной методике [Онищук В.И., Жерновая Н.Ф., Минько Н.И. Контроль производства и качества листового стекла и стеклоизделий. – Белгород: Изд-во БГТУ им. В.Г. Шухова. 2005. 165 с.].

Для получения бесцветного тарного стекла состава (масс. %): SiO2 – 71,0; Al2O3 – 3,0; Fe2O3 – 0,1; Na2O – 14,0; MgO – 4,7; CaO – 7,2 – был рассчитан рецепт шихты готового получения 100 кг готового стекла, представленный в таблице 3.

Таблица 3

Рецепт шихты (кг) на 100 кг свинцового хрусталя

п/п

Компоненты шихты отвешивали в соответствии с рецептурой шихты (таблица 3), усредняли в промышленном смесителе, а зачем гранулировали в промышленном грануляторе. Гранулы шихты размером 2-5 мм помещали в бункер со шнековым питателем экспериментальной стекловаренной печи. В плазменные горелки подавали плазмообразующий газ аргон под давлением 0,25 МПа с расходом на каждую плазменную горелку 0,00114 г/сек. В стекловаренной печи в течение нескольких секунд устанавливался турбулентный газовый поток. Температура плазменных струй составляла 9000 К. Параметры работы плазменных горелок ГН-5Р электродугового плазмотрона УПУ-8М были следующие: ток 600 А; напряжение 30 В. Расход воды на охлаждение плазменных горелок 35 л/мин.

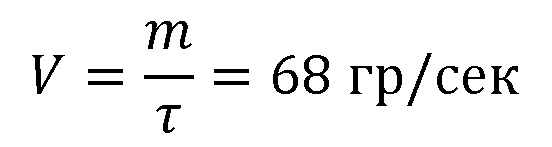

Был произведен расчет оптимальной производительности шнекового питателя, подающего гранулированную шихту в стекловаренную печь. На получение 100 кг тарного стекла необходимо 123,19 кг шихты. Для стекловаренной печи производительностью 2000 кг необходимо 2463,80 кг гранулированной шихты. Полный цикл стекловарения, экспериментально определенный, составляет 2 часа. В течение 60 минут происходит непрерывная подача шихты в стекловаренную печь, где происходят процессы спекания шихты. Производительность шнекового питателя определяли по выражению:

Включали шнековый питатель и подавали гранулированную шихту в стекловаренную печь с производительностью 68 г/сек.

Высокие температуры плазменных струй позволяли разогревать силикатный расплав до 2000±50°С. Температуру расплава контролировали оптическим пирометром «ПРОМИНЬ». Высокие температуры силикатного расплава существенно снижали его вязкость до 3-5 Па⋅с. Это интенсифицировало конвективные потоки в расплаве по объему печи и ускоряло по сравнению с известным способом, стадии осветления и гомогенизации.

После 2 часов (160 минут) проваренную стекломассу в количестве 200 кг направляли на выработку.

Контроль качества тарного стекла производили с использованием рентгенофлуоресцентного анализа на спектрометре APL 9900 Thermo scientific. Параметры излучения установки были следующие: кобальтовый анод и Kα – излучение, напряжение 60 кВт.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ синтеза свинцового хрусталя | 2024 |

|

RU2830841C1 |

| Способ получения свинцового хрусталя | 2023 |

|

RU2822150C1 |

| Способ получения хрустального стекла | 2024 |

|

RU2837624C1 |

| Стекловаренная печь | 1979 |

|

SU850618A1 |

| Стекловаренная печь | 1981 |

|

SU958334A1 |

| Способ обогрева стекловаренной ванной печи | 1988 |

|

SU1604756A1 |

| Ванная стекловаренная печь | 1979 |

|

SU837935A1 |

| Способ варки стекла | 1982 |

|

SU1178699A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛА | 2006 |

|

RU2423324C2 |

| Стекловаренная печь | 1981 |

|

SU1024424A1 |

Изобретение относится к стекольной промышленности, а именно к производству тарного стекла. Техническим результатом является ускорение технологического процесса при снижении энергозатрат. Заявлен способ получения тарного стекла, включающий загрузку шихты в ванну стекловаренной печи, варку стекломассы путем нагрева несколькими горелками в зависимости от требуемых условий, представленными в четном количестве и расположенными противоположно друг другу в боковых стенках стекловаренной печи, а также выработку стекломассы. При этом используют гранулированную шихту размером гранул 2-5 мм, а нагрев стекломассы осуществляют горелками плазменного типа. Дополнительно применяют нечетное количество плазменных горелок, расположенных в своде печи в соотношении одна плазменная горелка в своде на две плазменные горелки в боковых стенках стекловаренной печи. 3 табл.

Способ получения тарного стекла, включающий загрузку шихты в ванну стекловаренной печи, варку стекломассы путем нагрева несколькими горелками в зависимости от требуемых условий, представленными в четном количестве и расположенными противоположно друг другу в боковых стенках стекловаренной печи, а также выработку стекломассы, отличающийся тем, что используют гранулированную шихту размером гранул 2-5 мм, а нагрев стекломассы осуществляют горелками плазменного типа, кроме того, дополнительно применяют нечетное количество плазменных горелок, расположенных в своде печи в соотношении одна плазменная горелка в своде печи на две плазменные горелки в боковых стенках стекловаренной печи.

| US 9021838 B2, 05.05.2015 | |||

| WO 2021225925 A1, 11.11.2021 | |||

| Способ варки стекла | 1982 |

|

SU1178699A1 |

| СПОСОБ ПОЛУЧЕНИЯ 2-[2'-(БЕНЗОИЛАМИНО)-ФЕНИЛ]- 4Н-3,1-БЕНЗОКСАЗОНА-4 | 0 |

|

SU178380A1 |

| Шаеффер Н.А., Хойзнер К.Х | |||

| Технология стекла, Кишинев, изд-во "CTI-Print", 1998, с.69-71 | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

2024-02-21—Публикация

2023-08-03—Подача