ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к области термических методов обезвреживания отходов, в частности, к области термической переработки твердых бытовых отходов (ТБО) и твердых промышленных отходов (ТПО), а именно, к печь для одновременной переработка бытовых, промышленных и других отходов различного происхождения и вещественного состава в едином многозональном технологическом аппарате единым теплоносителем и раздельным выводом целевых продуктов переработки из каждой зоны.

УРОВЕНЬ ТЕХНИКИ

В настоящее время в мировой практике применяется более десятка технологий сжигания твердых бытовых отходов (ТБО). / А.В. Гречко, В.М. Парецкий «Современные технологии термической переработки твердых бытовых отходов и сравнение их показателей», «Цветные металлы», 2006, №2, стр. 30-31.

Самой распространенной является технология сжигания в слоевой топке на колосниковых решетках. Сжигание отходов в топках с псевдосжиженном слоем широко распространено в Японии. В США работает технология по сжиганию отходов в циркулирующем псевдосжиженном слое.

Главным недостатком вышеперечисленных технологий является образование в отходящих газах полиароматических углеводородов (ПАУ) и диоксинов.

По технологиям сжигания ТБО на колосниковых решетках при температуре 800-900°С остается 25-30% вторичных твердых отходов, зараженных высокотоксичными веществами и требующих, в свою очередь, обезвреживания или специального захоронения. Кроме этого, при сжигании отходов при указанной температуре при медленном нагреве идет интенсивное образование диоксинов и ПАУ как в процессе сжигания отходов, так и в процессе, охлаждения газов, где главную функцию синтеза и их транспортировки выполняют аэрозоли сажи. В результате этого происходит загрязнение окружающей среды на расстоянии до 30 км и, как правило, (из зарубежной практики) заводы по переработке ТБО закрываются (Нидерланды, Голландия, Польша и т.д.) или переводятся на дорогостоящую систему очистки газов с помощью угольных фильтров и специальных катализаторов окисления окислов азота, ПАУ и диоксинов.

Технологии по сжиганию отходов в топках с псевдоожиженным слоем и в топках с циркулирующим псевдоожиженным слоем не решают проблему утилизации и обезвреживания твердых остатков - шлака, и особенно летучей золы.

Сжигание ТБО по технологии «Пиролиз и высокотемпературное сжигание» сложно в аппаратурном оформлении как на стадии пиролиза и сжигания отходов, так и на стадии газоочистки и поэтому вряд ли окупаемо.

Технология плавки отходов расплавом шлака (ПОРШ) при всей сложности системы газоочистки малоэффективна в смысле осаждения получаемых аэрозолей на сажевых образованиях и, следовательно, и очистки от диоксинов, т.е. не гарантирует необходимую экологическую обработку. Институтом «ГИНЦветМет» / Гречко А.В., Калнин Е.И., Денисов В.Ф. Печь Ванюкова и ее использование для решения проблемы твердых бытовых отходов // Металлы. - 1998. - N6. - С. 3-11, совместно с другими организациями разработана экологически чистая технология переработки твердых бытовых и промышленных отходов. Она базируется на плавке в расплаве шлака, продуваемом (барботируемом) газовыми струями. Для этой цели используются агрегаты типа печей Ванюкова (ПВ), получивших промышленное распространение на заводах цветной металлургии России и Казахстана, /прототип/.

Сущность технологии заключается в плавке отходов при условиях, обеспечивающих отсутствие высокотоксичных соединений (диоксинов, фуранов и др.) уже на выходе газопылевого потока из печи. По сравнению с существующими способами переработки ТБО (например, в печах-котлоагрегатах с колосниковыми решетками) имеет высокие температуры 1250-1400°С, окислительную среду окислительных. При этом отсутствуют восстановительные процессы. Кроме того, при создании большого количества кислорода в отходящих окислительных газах при переработке низкокалорийного сырья для создания высокотемпературного процесса потребуется использование чисто кислородного или обогащенного по кислороду дутьевого газа, что потребует дополнительных как капитальных, так и эксплуатационных затрат. Учитывая непостоянство состава ТПО, необходимо включение специальных подготовительных операций по подготовке сырья к переработке из-за отсутствия в указанных способах оперативных систем терморегулирования. Известен способ, в котором термическую обработку ведут по газлифтной технологии в циркулирующем расплаве шлака в специально выгороженных газлифтных камерах двузонной газлифтной печи. В первой окислительной зоне проводят обработку ТПО циркулирующим шлаком с интенсивным перемешиванием воздухом (вплоть до создания пеножидкостного состояния). Отстоявшийся в отстойной камере окислительной зоны шлак направляют в зону обработки в газлифтном режиме восстановительными газами. Отходящий газовый поток восстановительной зоны объединяют с отходящим окислительным газовым потоком окислительной зоны в газовом пространстве отстойной камеры окислительной зоны. Регулирование температуры процесса осуществляют электрическим током от поляризованных электродов, установленных в отстойных камерах окислительной и восстановительной. Такая обработка позволяет полностью обезвредить отходы с получением товарных форм только двух видов электроэнергии и металлофазы сложного состава в зависимости от вида перерабатываемых отходов, (коэффициент избытка окислителя а=1,05-1,2), определенную длительность пребывания газов (2-4 с и более), «термическую мгновенность» в процессе плавки. Последнее условие обеспечивается в печи ПВ благодаря специфической гидроаэродинамической обстановке в рабочем пространстве («барботажный эффект»).

Эта технология прошла крупномасштабные испытания на специально переоборудованной под этот вид перерабатываемого сырья (ТБО, БПО) установке ПВ на Рязанском опытно-экспериментальном металлургическом заводе ГИНЦветМет.

Переработка ТПО в печах Ванюкова, однако, имеет ограничения по скоростям протекающих процессов вследствие использования сравнительно малоэффективных барботажных процессов и не позволяет получать шлак свободный от тяжелых металлов пригодный для использования, например, в производстве строительных материалов, так как эти печи предусматривают проведение только одного вида технологических процессов, в данном конкретном случае окислительных. При этом отсутствуют восстановительные процессы. Кроме того, при создании большого количества кислорода в отходящих окислительных газах при переработке низкокалорийного сырья для создания высокотемпературного процесса потребуется использование чисто кислородного или обогащенного по кислороду дутьевого газа, что потребует дополнительных как капитальных, так и эксплуатационных затрат. Учитывая непостоянство состава ТБПО, необходимо включение специальных подготовительных операций по подготовке сырья к переработке из-за отсутствия в указанных способах оперативных систем терморегулирования.

Известен способ (RU 2563374 С2, опубл. 20.09.2015, прототип), в котором термическую обработку ведут по газлифтной технологии в циркулирующем расплаве шлака в специально выгороженных газлифтных камерах двузонной газлифтной печи. В первой окислительной зоне проводят обработку ТПО циркулирующим шлаком с интенсивным перемешиванием воздухом (вплоть до создания пеножидкостного состояния) Отстоявшийся в отстойной камере окислительной зоны шлак направляют в зону обработки в газлифтном режиме восстановительными газами. Отходящий газовый поток восстановительной зоны объединяют с отходящим окислительным газовым потоком окислительной зоны в газовом пространстве отстойной камеры окислительной зоны. Регулирование температуры процесса осуществляют электрическим током от поляризованных электродов, установленных в отстойных камерах окислительной и восстановительной. Такая обработка позволяет полностью обезвредить отходы с получением товарных форм только двух видов электроэнергии и металлофазы сложного состава в зависимости от вида перерабатываемых отходов.

Недостатком известного способа является то, что он преследует главным образом решение экологических проблем по утилизации коммунальных отходов и получения шлака, не содержащего тяжелых элементов, что позволяет использовать шлак как сырье для производства строительных материалов и как сырьевой компонент для производства цемента. Однако наряду с коммунальными отходами в процессе производственных процессах образуются отходы, содержащие драгоценные металлы (например, гальваностоки, электронный лом и т.д.), объединение которых в единую смесь металлов недопустимо, а отправление на переработку на специфические предприятия нерентабельно.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Задачей заявленного изобретения является разработка печи для переработки бытовых, промышленных и других отходов различного происхождения и вещественного состава (в том числе отходы, содержащие драгоценные металлы, например, гальваностоки, электронный лом и т.п.) с раздельным извлечением тяжелой металофазы и цветных металлов в едином комплексе переработки бытовых отходов с получением индивидуальных металлов без получения смеси металлов, переработка которой является довольно сложной задачей.

Техническим результатом изобретения является расширение арсенала технических средств.

Указанный технический результат достигается за счет того, что печь для селективной переработки твердых бытовых и промышленных отходов содержит жидкую шлаковую ванну, разделенную перегородкой, один конец которой погружен в металофазу, на две зоны, при это в первой зоне - окислительной последовательно расположены и отделены друг от друга перегородками, погруженными в расплав шлака, газлифтная камера, плавильная камера и отстойная камера, содержащая погружную газлифтную камеру, а во второй зоне - восстановительной последовательно расположены и отделены друг от друга перегородками, погруженными в расплав шлака, газлифтная камера, плавильная камера, отстойная камера, содержащая погружную газлифтную камеру. При этом газлифтная камера первой зоны выполнена с возможностью циркуляции расплава шлака между плавильной и газлифтной камерами, а газлифтная камера второй зоны выполнена с возможностью циркуляции между плавильной и газлифтной камерами и обработки восстановительными реагентами объединенного расплава шлака, поступающего из первой зоны.

В отстойных камерах первой и второй зон установлены поляризованные электроды.

В перегородках первой и второй зоны, разделяющих плавильную и газлифтную камеры, установлены каналы для циркуляции расплава шлака, расположенные над слоем расплава шлака, при этом в перегородке второй зоны, разделяющей плавильную и газлифтную камеры, установлен канал для удаления газовой фазы через газоход, расположенный над каналом для циркуляции расплава шлака.

В перегородке, разделяющую ванну на две зоны, друг над другом установлены нижний канал для регулировки уровня расплава шлака в первой и второй зонах и верхний канал для выравнивания давления в камерах в первой и второй зонах.

В перегородках первой и второй зоны, разделяющих отстойную и газлифтную камеры, установлены каналы для удаления газовой фазы через газоход, расположенный в отстойной камере первой зоны.

В плавильной камере первой зоны выполнен загрузочный канал для подачи твердых коммунальных отходов, расположенный над слоем расплава шлака, а в плавильной камере второй зоны выполнен загрузочный канал для подачи восстановительных реагентов, расположенный над слоем расплава шлака.

В отстойной камере второй зоны выполнены штуцер для слива расплава шлака и карман для слива металлофазы.

Погружная газлифтная камера первой зоны выполнена с возможностью удаления через затвор металлофазы, содержащей цветные металлы, а погружная газлифтная камера второй зоны выполнена с возможностью удаления через затвор металлофазы, содержащей драгоценные металлы.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Изобретение будет более понятным из описания, не имеющего ограничительного характера и приводимого со ссылками на прилагаемые чертежи, на которых изображено:

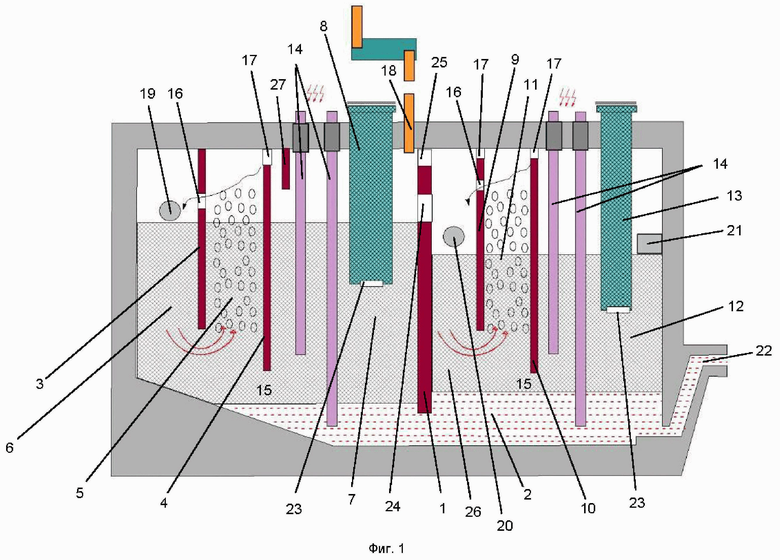

Фиг. 1 - Печь для селективной переработки твердых бытовых и промышленных отходов.

1 - перегородка, разделяющая ванную на две зоны; 2 - маталлофаза; 3 - перегородка первой зоны, разделяющая плавильную и газлифтную камеры; 4 - перегородка первой зоны, разделяющая отстойную и газлифтную камеры; 5 - газлифтная камера первой зоны; 6 - плавильная камера первой зоны; 7 - отстойная камера первой зоны; 8 - погружная газлифтная камера первой зоны; 9 - перегородка второй зоны, разделяющая плавильную и газлифтную камеры; 10 - перегородка второй зоны, разделяющая отстойную и газлифтную камеры; 11 - газлифтная камера второй зоны; 12 - отстойная камера второй зоны; 13 - погружная газлифтная камера второй зоны; 14 - поляризованные электроды; 15 - расплав шлака; 16 - канал для циркуляции расплава шлака; 17 - канал для удаления газовой фазы; 18 - газоход; 19 - загрузочный канал для подачи твердых коммунальных отходов; 20 - загрузочный канал для подачи восстановительных реагентов; 21 - штуцер для слива расплава шлака; 22 - карман для слива металлофазы; 23 - затвор; 24 - нижний канал для регулировки уровня расплава шлака в первой и второй зонах; 25 - верхний канал для выравнивания давления в камерах в первой и второй зонах; 26 - плавильная камера второй зоны; 27 - отбойная перегородка.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Печь для селективной переработки твердых бытовых и промышленных отходов содержит жидкую шлаковую ванну, разделенную перегородкой (1) на две зоны, при этом один конец перегородки (1) погружен в металофазу (2). В первой зоне - окислительной последовательно расположены и отделены друг от друга перегородками (3, 4), погруженными в расплав шлака (15), газлифтная камера (5), плавильная камера (6) и отстойная камера (7), содержащая погружную газлифтную камеру (8), а во второй зоне - восстановительной последовательно расположены и отделены друг от друга перегородками (9, 10), погруженными в расплав шлака (15), газлифтная камера (11), плавильная камера (26), отстойная камера (12), содержащая погружную газлифтную камеру (13). При этом газлифтная камера (5 первой зоны выполнена с возможностью циркуляции расплава шлака (15) между плавильной (6) и газлифтной (5) камерами, а газлифтная камера (11) второй зоны выполнена с возможностью циркуляции между плавильной (26) и газлифтной (11) камерой и обработки восстановительными реагентами объединенного расплава шлака (15), поступающего из первой зоны.

В отстойных камерах (7, 12) первой и второй зон установлены поляризованные электроды (14).

В перегородках (3, 9) первой и второй зоны, разделяющих плавильную и газлифтную камеры, установлены каналы (16) для циркуляции расплава шлака, расположенные над слоем расплава шлака (15), при этом в перегородке (9) второй зоны, разделяющей плавильную и газлифтную камеры, установлен канал (17) для удаления газовой фазы, расположенный над каналом (16) для циркуляции расплава шлака, через газоход (18), расположенный в отстойной камере (7) первой зоны.

В перегородке (1), разделяющую ванну на две зоны, друг над другом установлены нижний канал (24) для регулировки уровня расплава шлака (15) в первой и второй зонах и верхний канал (25) для выравнивания давления в камерах в первой и второй зонах.

В перегородках (4, 10) первой и второй зоны, разделяющих отстойную и газлифтную камеры, установлены каналы (17) для удаления газовой фазы через газоход (18), расположенный в отстойной камере (7) первой зоны.

В плавильной камере (6) первой зоны выполнен загрузочный канал (19) для подачи твердых коммунальных отходов, расположенный над слоем расплава шлака (15), а в плавильной камере (26) второй зоны выполнен загрузочный канал (20) для подачи восстановительных реагентов, расположенный над слоем расплава шлака (15).

В отстойной камере (12) второй зоны выполнены штуцер (21) для слива расплава шлака и карман (22) для слива металлофазы.

Погружная газлифтная камера первой зоны (8) выполнена с возможностью удаления через затвор (23) металлофазы, содержащей цветные металлы, а погружная газлифтная камера второй зоны (13) выполнена с возможностью удаления через затвор (23) металлофазы, содержащей драгоценные металлы.

Заявленная печь для селективной переработки твердых бытовых и промышленных отходов работает следующим образом следующим образом.

В предварительно разогретую печь, через загрузочное окно (19) плавильной камеры первой зоны загружают сначала расчетное количество расплава тяжелой фазы (на основе железа), а затем расплава основного шлака. Загружаемые расплавы тяжелой фазы и основного шлака должны соответствовать составам, образующимся в процессе плавки шихты. После заполнения печи включают ее обогрев за счет тепла, генерируемого электродами (14), расположенными в отстойных камерах первой и второй зон, и подачу дутьевых газов (реакционных или нейтральных) через фурмы, расположенные в расплаве основного шлака газлифтных камер (5, 11) первой и второй зон.

При этом начинается циркуляция основного шлака через газлифтную камеру (5) первой зоны, в которой происходит отбор шлака при помощи подачи дутьевых газов (реакционных или нейтральных) через фурмы, с последующим образованием в слое расплава основного шлака пеножидкостной фазы, которая за счет образованного потока дутьевых газов из газлифтной камеры (5) первой зоны поступает в газоотделительную камеру первой зоны, расположенную над слоем расплава шлака (15), где пеножидкостная фаза расслаивается на газообразную и жидкую фазы. Газообразная фаза через канал для удаления газовой фазы в перегородке (4) поступает в газоход (18) для удаления газов, расположенный над отстойной камерой (12) первой зоны, и удаляется из печи на газоочистку, а жидкая фаза поступает в слой расплава основного шлака в плавильной камере с загрузочным каналом (19) первой зоны. Исключение направленного потока отходящих газов в отстойную камеру, с установленными в ней электродами, достигают за счет установки отбойной перегородки (27).

При выходе печи на рабочие температурные параметры начинают подачу твердых отходов на термическую обработку через загрузочный канал (19) плавильной камеры первой зоны и регулирование температурного режима работы печи за счет тепла, генерируемого электродами (14), расположенными в отстойных камерах (7, 12) первой и второй зон. Через загрузочный канал (19) можно осуществлять подачу бытовых, промышленных и других отходов различного происхождения и вещественного состава как отдельно поочереден, так и в смеси по крайней мере двух различных видов твердых отходов. В плавильной камере (6) первой зоны происходит плавление твердых бытовых отходов за счет тепла перегретого расплава основного шлака и направление образованного вновь шлака совместно с циркулирующим основным шлаком в газлифтную камеру (5) первой зоны для обработки дутьевыми газами, где под действием кислорода воздуха с а≥1,05 окисляются до элементарных соединений без образования сажистых продуктов и сложных полиароматических соединений и соединений диоксинового ряда. Далее основной шлак поступает в отстойную камеру первой зоны, в которой осуществляют извлечение цветных металлов при помощи погружных газлифтных камер первой зоны. В погружной газлифтной камере первой зоны происходит отбор перегретого основного шлака при помощи подачи дутьевых газов (реакционных или нейтральных) через фурмы, образовавшаяся за счет перегретого основного шлакового расплава эмульсия в замкнутом объеме погружной газлифтной камеры первой зоны разделяется на металлофазу, содержащую цветные металлы, и шлак, не содержащий цветные металлы, далее указанный шлак поступает обратно в отстойную камеру (7) и смешивается с основным шлаком с образованием единого шлака первой зоны, а металлофаза, содержащая цветные металлы, удаляется через затвор (23) погружной газлифтной камеры (8) первой зоны.

Далее единый шлак из отстойной зоны (7) первой зоны поступает плавильную камеру (26) второй зоны. Во второй зоне осуществляется циркуляция объединенного шлака (шлака из первой зоны и шлака из второй зоны) через газлифтную камеру (11) второй зоны, в которой происходит отбор объединенного шлака при помощи подачи дутьевых газов (реакционных или нейтральных) через фурмы, с последующим образованием в слое расплава шлака пеножидкостной фазы, которая за счет образованного потока дутьевых газов из газлифтной камеры (11) второй зоны поступает в газоотделительную камеру второй зоны, расположенную над слоем шлака (15), где пеножидкостная фаза расслаивается на газообразную и жидкую фазы. Газообразная фаза через канал (17) для удаления газовой фазы и верхний канал (25) поступает газоход (18) для удаления газов, расположенный над отстойной камерой первой зоны, и удаляется из печи на газоочистку, а жидкая фаза поступает в слой расплава шлака в плавильной камере с загрузочным каналом (20) второй зоны. В процессе циркуляции объеденного шлака осуществляют подачу восстановительного реагента (например, уголь) через загрузочный канал (17), расположенный в плавильной камере (26) второй зоны, в результате чего происходит обработка циркулирующего объединенного газа восстановительным реагентом, в результате которой окисленные формы отходов переходят в металлическую форму.

Далее восстановленный шлак поступает в отстойную камеру (12) второй зоны, в которой осуществляют извлечение драгоценных металлов при помощи погружной газлифтной камеры (13) второй зоны. В погружной газлифтной камере (13) происходит отбор восстановленного перегретого шлака при помощи подачи дутьевых газов (реакционных или нейтральных) через фурмы, образовавшаяся за счет перегретого восстановленного шлакового расплава эмульсия в замкнутом объеме погружной газлифтной камеры (13) разделяется на металлофазу, содержащую драгоценные металлы, и шлак, не содержащий драгоценные металлы, далее указанный шлак поступает обратно в отстойную камеру (12) второй зоны и смешивается с восстановленным шлаком с образованием единого шлака второй зоны, а металлофаза, содержащая драгоценные металлы, через затвор (23) удаляется из погружной газлифтной камеры.

Избыточный шлак максимально очищенный от металлофазы удаляют через штуцер (21) слива избыточного шлака. Избыточная тяжелая металлофаза, максимально очищенная от шлака, удаляется через карман (22) в стенке печи.

Кроме того, печь может состоять только из одной (первой) зоны. Такая конструкция печи позволяет извлечь только цветные металлы. Работа печи осуществляются на основе описанной выше последовательности для первой зоны.

Таким образом, заявленное изобретение, по сравнению с прототипом, позволяет извлечь из перерабатываемых отходов цветные и драгоценные металлы без получения смеси металлов.

Изобретение было раскрыто выше со ссылкой на конкретный вариант его осуществления. Для специалистов могут быть очевидны и иные варианты осуществления изобретения, не меняющие его сущности, как оно раскрыта в настоящем описании. Соответственно, изобретение следует считать ограниченным по объему только нижеследующей формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ совместной селективной переработки твердых отходов | 2023 |

|

RU2818769C1 |

| Устройство пирометаллургической переработки сульфидных руд и концентратов | 2023 |

|

RU2817274C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ | 2012 |

|

RU2563374C2 |

| СПОСОБ ПЕРЕРАБОТКИ УПОРНЫХ ЗОЛОТОМЫШЬЯКОВЫХ РУД И КОНЦЕНТРАТОВ И ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2348713C1 |

| Способ переработки твердых коммунальных и промышленных отходов | 2018 |

|

RU2697274C1 |

| ПЕЧЬ ДЛЯ ПЕРЕРАБОТКИ ШЛАКООБРАЗУЮЩИХ МАТЕРИАЛОВ | 2002 |

|

RU2215238C1 |

| ПЕЧЬ | 1993 |

|

RU2044210C1 |

| СПОСОБ ПЕРЕРАБОТКИ РАДИОАКТИВНЫХ ОТХОДОВ И ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2282907C2 |

| ПЕЧЬ ДЛЯ НЕПРЕРЫВНОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ В РАСПЛАВЕ | 1992 |

|

RU2009203C1 |

| ПЕЧЬ | 1993 |

|

RU2038558C1 |

Изобретение относится к области термических методов обезвреживания отходов, в частности к области термической переработки твердых бытовых отходов (ТБО) и твердых промышленных отходов (ТПО), в частности к способу одновременной переработки бытовых, промышленных и других отходов различного происхождения и вещественного состава в едином многозональном технологическом аппарате единым теплоносителем и раздельным выводом целевых продуктов переработки из каждой зоны. Обеспечивается расширение арсенала технических средств. Печь для селективной переработки твердых бытовых и промышленных отходов содержит жидкую шлаковую ванну, разделенную перегородкой, один конец которой погружен в металлофазу, на две зоны, при этом в первой зоне – окислительной - последовательно расположены и отделены друг от друга перегородками, погруженными в расплав шлака, газлифтная камера, плавильная камера и отстойная камера, содержащая погружную газлифтную камеру, а во второй зоне - восстановительной - последовательно расположены и отделены друг от друга перегородками, погруженными в расплав шлака, газлифтная камера, плавильная камера, отстойная камера, содержащая погружную газлифтную камеру. При этом газлифтная камера первой зоны выполнена с возможностью циркуляции расплава шлака между плавильной и газлифтной камерами, а газлифтная камера второй зоны выполнена с возможностью циркуляции между плавильной и газлифтной камерами и обработки восстановительными реагентами объединенного расплава шлака, поступающего из первой зоны. 7 з.п. ф-лы, 1 ил.

1. Печь для селективной переработки твердых бытовых и промышленных отходов, содержащая жидкую шлаковую ванну, разделенную перегородкой, один конец которой погружен в металлофазу, на две зоны, при этом в первой зоне – окислительной – последовательно расположены и отделены друг от друга перегородками, погруженными в расплав шлака, газлифтная камера, плавильная камера и отстойная камера, содержащая погружную газлифтную камеру, а во второй зоне – восстановительной – последовательно расположены и отделены друг от друга перегородками, погруженными в расплав шлака, газлифтная камера, плавильная камера, отстойная камера, содержащая погружную газлифтную камеру, при этом газлифтная камера первой зоны выполнена с возможностью циркуляции расплава шлака между плавильной и газлифтной камерами, а газлифтная камера второй зоны выполнена с возможностью циркуляции между плавильной и газлифтной камерами и обработки восстановительными реагентами объединенного расплава шлака, поступающего из первой зоны.

2. Печь по п.1, отличающаяся тем, что в отстойных камерах первой и второй зон установлены поляризованные электроды.

3. Печь по п.1, отличающаяся тем, что в перегородках первой и второй зон, разделяющих плавильную и газлифтную камеры, установлены каналы для циркуляции жидкой фазы шлака, расположенные над слоем расплава шлака, при этом в перегородке второй зоны, разделяющей плавильную и газлифтную камеры, установлен канал для удаления газовой фазы через газоход, расположенный над каналом для циркуляции жидкой фазы шлака.

4. Печь по п.1, отличающаяся тем, что в перегородке, разделяющей ванну на две зоны, друг над другом установлены нижний канал для регулировки уровня расплава шлака в первой и второй зонах и верхний канал для выравнивания давления в камерах в первой и второй зонах.

5. Печь по п.1, отличающаяся тем, что в перегородках первой и второй зон, разделяющих отстойную и газлифтную камеры, установлены каналы для удаления газовой фазы через газоход, расположенный в отстойной камере первой зоны.

6. Печь по п.1, отличающаяся тем, что в плавильной камере первой зоны выполнен загрузочный канал для подачи твердых коммунальных отходов, расположенный над слоем расплава шлака, а в плавильной камере второй зоны выполнен загрузочный канал для подачи восстановительных реагентов, расположенный над слоем расплава шлака.

7. Печь по п.1, отличающаяся тем, что в отстойной камере второй зоны выполнены штуцер для слива расплава шлака и карман для слива металлофазы.

8. Печь по п.1, отличающаяся тем, что погружная газлифтная камера первой зоны выполнена с возможностью удаления через затвор металлофазы, содержащей цветные металлы, а погружная газлифтная камера второй зоны выполнена с возможностью удаления через затвор металлофазы, содержащей драгоценные металлы.

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ | 2012 |

|

RU2563374C2 |

| Печь для непрерывной переработки шихтовых материалов | 1991 |

|

SU1801194A3 |

| ПЕЧЬ | 1995 |

|

RU2087820C1 |

| ПЕЧЬ ДЛЯ ПЕРЕРАБОТКИ ШЛАКООБРАЗУЮЩИХ МАТЕРИАЛОВ | 2002 |

|

RU2215238C1 |

| Способ получения 2-формил, 4-хлорфенокси-2 пропионовой кислоты и ее производных | 1959 |

|

SU126811A1 |

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

Авторы

Даты

2024-07-08—Публикация

2023-07-28—Подача