ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к области пирометаллургической переработки рудного сырья различного вещественного состава в жидко-шлаковой ванне, в частности, к устройству для непрерывной плавки сульфидных материалов.

УРОВЕНЬ ТЕХНИКИ

Известен способ непрерывной плавки сульфидных материалов в жидкой ванне, который заключается в обработке сульфидных материалов путем барботажа окислительными газами в печи, состоящей из прямоугольной шахты, кессонированного пояса с фурмами, устройством для загрузки шихты, приспособлений для выпуска шлака и штейна (см. авторское свидетельство СССР №813102, МПК F27B 3/00).

Недостатком данного способа является плавление шихты за счет тепла от сжигания избыточной серы и, как следствие, получение отходящих газов с большим содержанием оксидов серы и возгонов в виде соединений мышьяка и сурьмы, что значительно усложняет и удорожает газоочистку. Кроме того, в известном способе практически невозможно получение металлофазы из-за перегрева и возможного выброса расплавленной массы в газоход. Известный способ малоэффективен для более полного выделения штейновой фазы из шлака.

Известен способ и устройство непрерывной плавки сульфидных материалов в газлифтном режиме в жидкой ванне, содержащей газлифт с фурмами, организующим восходящий и нисходящий потоки шлакового расплава, отстойную камеру, сообщающуюся с газлифтом по шлаковой фазе, приспособления для выпуска шлака и штейна (Патент РФ №2123651(1, 3) класс F27B 17/00, 1998).

Газлифтная печь является более производительной, однако она не решает вопросы по снижению из отходящих газов оксидов серы и смешению их с возгонами соединений мышьяка и других элементов. Кроме того, в известном способе не решаются задачи по снижению уносов штейна со шлаком.

Кроме того, известен способ и устройство (печь) переработки сульфосодержащих концентратов, включающий плавку шихты с получением расплавов штейна и шлака, отличающийся тем, что плавку ведут непрерывно в циркулирующем шлаковом расплаве в выгороженной плавильной камере с выдачей продуктов плавки в отстойную камеру на границу раздела фаз штейн шлак (Патент РФ №2348713 С22В 11/02, F27B 17/00, 2009) (прототип). В известном способе за счет поступательного движения перегретого циркулирующего шлака и шихты в плавильной камере вниз на границу раздела фаз штейн-шлак достигается захват возгонов от расплавления шихты и вынос их в специальный газоход, расположенный в отстойной камере. При этом достигается отделение рабочих газов газлифта от возгонов, что значительно снижает концентрацию в отходящих газах диоксида серы. При этом известная из прототипа печь включает газлифт с фурмами, погруженными в шлаковый расплав, газоотделительную и отстойную камеры, газоход для отвода возгонов и легкокипящих продуктов плавки из отстойной камеры, плавильную камеру, погруженную в отстойную камеру на границу раздела фаз шлак штейн.

Однако в известном из прототипа способе при циркулировании шлака увеличивается нагрузка на отстойную камеру, что приводит к уменьшению времени отстаивания шлака а, соответственно, и уносу штейна, содержащего ценные компоненты с отработанным шлаком. Кроме того, при циркулировании шлака в процессе плавления шихты образуется эмульсия штейн в шлаке, что при расслаивании предполагает захват штейна со шлаком, что в совокупности с уменьшением времени отстаивания также способствует увеличению уноса штейна со шлаком, понижая тем самым извлечение ценных компонентов в целевой продукт. Кроме того, циркуляция шлака через плавильную и далее отстойную камеры увеличивает нагрузку на отстойную камеру и как следствие увеличивает захват штейна со шлаком.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Задачей изобретения является разработка устройства (печи), позволяющее обеспечить повышение извлечения ценных компонентов в штейн, снижение содержания ценных компонентов в шлаке до отвальных значений, расширение области применения способа, исключение циркуляции шлака через плавильную камеру и организация взаимодействия дутьевых газов с сульфидной серой при одновременной плавке шихты и отделении возгонов и легкоплавких продуктов плавки от дутьевых газов.

Достигаемый при этом технический результат заключается в повышении степени извлечения ценных компонентов в штейн и снижении их содержания в шлаке.

Указанный технический результат достигается за счет того, что устройство для переработки сульфидных руд и концентратов содержит ванну, в которой последовательно расположены и отделены друг от друга перегородками газлифтную камеру с фурмами, заполненную расплавом штейна, в который погружены фурмы, плавильную камеру, отстойную камеру и карман слива легкой фазы, при этом газлифтная камера выполнена с возможностью возврата расплава штейна в расплав шлака в плавильной камере.

В отстойной камере расположена газоотделительная камера с газоходом для отвода возгонов и легкокипящих продуктов плавки.

Над газлифтной и плавильной камерами расположена газоотделительная камера с газоходом для удаления газов из газлифтной камеры.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Изобретение будет более понятным из описания, не имеющего ограничительного характера и приводимого со ссылками на прилагаемые чертежи, на которых изображено:

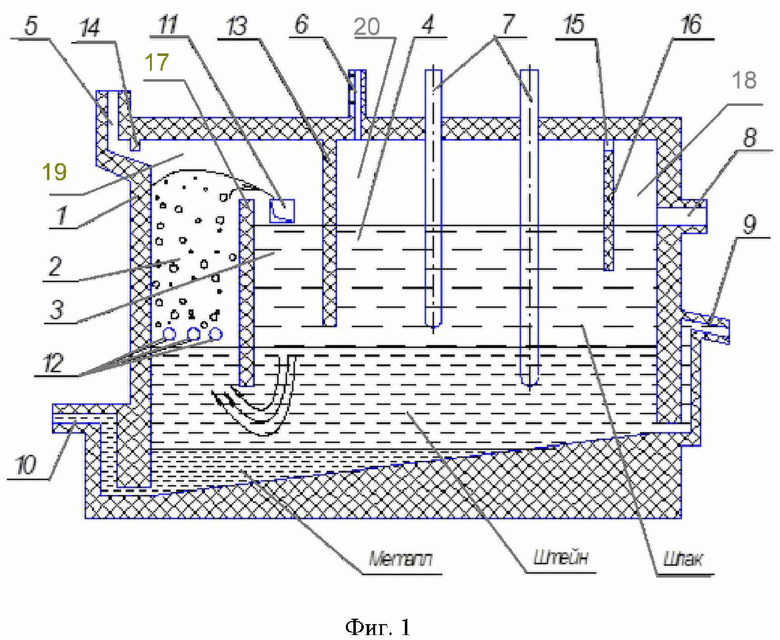

Фиг. 1 - Конструкция заявленного устройства 1 - ванна; 2 - газлифтная камера; 3 - плавильная камера; 4 - отстойная камера; 5 - газоход газоотделительной камеры для удаления газов из газлифтной камеры; 6 - газоход газоотделительной камеры для удаления возгонов из отстойной камеры; 7 - поляризованные электроды; 8 - штуцер слива шлака; 9 - сифон для слива штейна; 10 - сифон для слива металлофазы; 11 - загрузочный канал; 12 - дутьевые фурмы; 13 - перегородка для выделения плавильной камеры; 14 - отбойная перегородка; 15 - канал для удаления газовой фазы из кармана слива легкой фазы; 16 - перегородка, образующая карман слива легкой фазы; 17 - перегородка, разделяющая газлифтную и плавильные камеры; 18 - карман слива легкой фазы; 19 - газоотделительная камера, расположенная над газлифтной и плавильной камерами; 20 - газоотделительная камера, расположенная над отстойной камерой.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Способ пирометаллургической переработки сульфидных руд и концентратов включает плавку шихты шлаковом расплаве в выгороженной плавильной камере с получением расплавов штейна и шлака, при этом плавку шихты с получением штейна и шлака ведут при непрерывном возврате расплава штейна в расплав шлака.

Для возврата расплава штейна применяют поток нейтральных или реакционных дутьевых газов.

Устройство для переработки сульфидных руд и концентратов содержит ванну (1), в которой последовательно расположены и отделены друг от друга перегородками (13, 15) газлифтную камеру (2) с фурмами (12), заполненную расплавом штейна, в который погружены фурмы (12), плавильную камеру (3), отстойную камеру (4) и карман слива легкой фазы, при этом газлифтная камера (2) выполнена с возможностью возврата расплава штейна в расплав шлака в плавильной камере (3).

В отстойной камере (4) расположена газоотделительная камера с газоходом (6) для отвода возгонов и легкокипящих продуктов плавки.

Над газлифтной (2) и плавильной (3) камерами расположена газоотделительная камера с газоходом (5) для удаления газов из газлифтной камеры (2).

В отстойной камере (4) установлены поляризованные электроды (8).

В перегородке (16), образующей карман слива легкой фазы, выполнен канал (15) для удаления газовой фазы из кармана слива легкой фазы.

В боковой стенке ванны (1), в области плавильной камеры (3), над слоем шлака, выполнен загрузочный канал (11).

В газоходе (5) для удаления газов из газлифтной камеры (2) выполнена перегородка (14).

В торцевой стенке ванны (1), расположенной в области газлифтной камеры (2), выполнен сифон (10) для слива металлофазы, а в торцевой стенке ванны (1), расположенной в области кармана слива легкой фазы, выполнены штуцер (8) слива шлака и сифон (9) для слива штейна.

Пирометаллургическую переработку сульфидных руд и концентратов с использованием заявленного устройства осуществляют следующим образом.

После разогрева печи в плавильную камеру (3) через загрузочный канал (11) заливают необходимое количество металлофазы, затем расплава штейна и далее расплава шлака. Объем металлофазы, расплава штейна и расплава шлака рассчитывается из конструкторских решений с целью создания объемного соотношения расплава штейна к расплаву шлака не менее 3:1. В период заполнения печи шлаковым расплавом через фурмы (12), погруженные в расплав штейна, в газлифтную камеру (2) подают нейтральные дутьевые газы. При этом начинается регулируемая циркуляция расплава штейна между отстойной, далее газлифтной камерой (2) и плавильной камерой (3), расположенной между перегородкой, разделяющей газлифтную камеру (2) и плавильную камеру (3), и перегородкой (13), разделяющей плавильную камеру (3) и отстойной камерой (4), в результате обеспечивается возврата расплава штейна в расплав шлака в плавильной камере. Окончательный прогрев печи до рабочих температур и далее поддержания температурных параметров работы печи осуществляется без загрузки шихты путем подачи напряжения на поляризованные электроды (7), которые закреплены в верхней стенке ванны (1) и погружены в расплав шлака. После прогрева всей кладки печи и расплава штейна до необходимой температуры приступают к загрузке основной массы шихты (сульфидный концентрат с флюсующими добавками) через загрузочный канал (11) в плавильную камеру 3. Объем дозируемой шихты определяется из расчета избыточного количества тепла, приносимого циркулирующим штейном в плавильную камеру (3), необходимого для расплавления шихты, разложения высших сульфидов и отгонки возгонов при сохранении жидкошлаковой ванны. При подачи нейтральных дутьевых газов при помощи фурм (12) в слой расплава штейна образуется пеножидкостная фаза, которая за счет образованного потока нейтральных дутьевых газов из газлифтной камеры (2) поступает в газоотделительную камеру, расположенную над газлифтной (2) и плавильными (3) камерами, где пеножидкостная фаза расслаивается на газообразную и жидкую фазы. Газообразная фаза через газоход (5) для удаления газов из газлифтной камеры (2) удаляется из печи на газоочистку, а жидкая фаза поступает в слой расплава шлака в плавильной камере (3). В процессе плавления сульфидных материалов в плавильной камере (3) происходит разложение высших сульфидов с образованием элементной серы и газообразование возгоняемых и легкоплавких компонентов, которые увлекаются потоком циркулирующего по длине печи расплава штейна в отстойную камеру (4) и далее удаляются из печи через газоход (6) для удаления возгонов газоотделительной камеры, расположенной над отстойной камерой (4). Осветленная в отстойной камере (4) шлаковая фаза направляется в карман слива легкой фазы, образуемый перегородкой (16), разделяющая указанный карман и отстойную камеру (4), и далее сливается через штуцер (8) слива шлака. В перегородке (16) выполнен канал (15) для удаления газовой фазы из кармана слива легкой фракции. Металлофаза, образуемая в технологическом процессе, выводится из печи через сифон (10) для слива металлофазы. Избыточное количество расплава штейна выводится из печи через сифон (9) для слива штейна.

Полученная в результате плавления в плавильной камере (3) шихты и разложения высших сульфидов смесь штейно-шлаковой жидкости и жидкостной эмульсии шлака в штейне расслаивается ввиду разности плотностей и взаимной несмешиваемости штейна и шлака на шлаковую и штейновую (сульфидную) фазы в отстойной камере (4). При этом ввиду образования эмульсии шлака в штейне образуется шлаковая осветленная фаза без включения штейновой фазы. Захват штейном шлака при этом не влияет на качество штейна, так как его шлаковая составляющая вновь возвращается в технологический процесс с циркулирующим штейном, следовательно, повышается степень извлечения ценных компонентов в штейн и снижении их содержания в шлаке. Кроме того, исключение рециркуляции шлака снижает нагрузку на отстойную камеру и тем самым увеличивает время отстаивания шлаковой фазы, что способствует также как вышеописанные процессы снижению выхода ценных компонентов в отвальные продукты и увеличению их выхода в целевые продукты.

Принципиально новое построение технологического процесса и оборудования в предлагаемом способе осуществления диктует новые подходы к переработке сульфидных концентратов:

- переработку сульфидных концентратов можно проводить с частичным выделением элементарной серы при термическом разложении высших сульфидов при плавке с использованием нейтральных или окислительных газов с контролируемым содержанием окислителя;

- в процессе плавки при термической обработке возможно удаление из продуктов плавки экологически опасных элементов (мышьяк, сурьма и т.д.);

- проведение операции получения и конвертирования штейна в одном технологическом аппарате в непрерывном режиме с получением, например, черновой меди;

- варьирование технологических задач при транспортировке штейна газлифтом при использовании дутьевых газов различного состава;

- введение дополнительных шихтующих добавок при обработке штейна дутьевыми газами;

- вовлечение в процесс окисленных сульфидных продуктов.

До настоящего времени при переработке сульфидного сырья остро стоит задача резкого снижения выбросов диоксида серы в атмосферу. При этом наилучшим решением этой задачи является исключение образования диоксида серы (или значительное уменьшение его количества) в технологическом процессе. Наиболее привлекательным процессом с уменьшением образования диоксида серы является проведение технологического процесса конвертирования с дефицитом кислорода. В этом случае возможно протекание реакции 2FeS+О2=2FeO+2S. При использовании вышеописанных процессов обработки штейна смещению равновесия этой реакции в сторону образования элементарной серы может способствовать организация практически любого соотношения сульфида железа и кислорода за счет варьирования как объемного соотношения газ-жидкость в составе газожидкостной смеси, так и состава дутьевых газов в газлифтной камере. Другим возможным способом снижения образования диоксида серы в отходящих газах является введение диоксида кальция в качестве флюсующей добавки. При этом организация газлифтного процесса должна проводиться с использованием нейтрального транспортирующего газа. В этом случае протекает реакция FeS+СаО=FeO+CaS. Сульфид кальция растворим в шлаке, и выводится вместе с ним из технологического процесса.

Это достигается также вследствие образования в результате плавки эмульсии шлак в штейне, которая при расслаивании дает чистую шлаковую фазу (без включения штейновой фазы), увеличения времени отстоя шлаковой фазы.

Технический результат достигается за счет того, что при погружении газлифтной камеры в штейновый расплав осуществляется взаимодействие дутьевых газов с сульфидной серой с одновременным рециклированием штейна через плавильную камеру.

Плавка в печи осуществляется за счет обработки шихты перегретым штейновым расплавом с образованием эмульсии шлак в штейне, которая при расслаивании образует «чистую» шлаковую фазу без включения штейна.

Ниже представлены данные, подтверждающие достижение технического результата: При температуре в печи 1600°С проплавлено 6 кг смеси упорных сульфидно-мышьяковистых с добавкой серосодержащих концентратов меди совместно с окисленными медьсодержащими отходами обогатительных фабрик концентратов состава, %: железо - 19,48; сера - 21.5; мышьяк - 3,88; свинец - 0,13; цинк - 0,35; медь - 22,4; оксид алюминия - 9,6; оксид кремния - 30,13; оксид кальция - 2,37; оксиды калия и натрия - 0,89; прочие - 12,55; золото - 67,33 г/т с добавкой к концентрату 20% известняка. Состав образующегося штейна определяли концентрацией в шихте сульфидной серы. Объем циркулирующего штейна определялся из создания соотношения штейна- шлака в газлифтной и плавильной зонах не менее 3:1. В качестве соосадителя золота и мышьяка использовалась как шейн, так и образующаяся металлическая медь. Выход шлака от шихты составил - 60,87%. Состав шлака, %: оксид кремния - 48,8; оксид кальция - 28,4%; оксид магния - 2,6; оксид алюминия - 14,2%; оксиды натрия и калия - 4,0%; мышьяк - 0,2%; сера - <0,1; золото - 0,1 г/т. Выход штейна от шихты составил - 21,9%. Состав отвального штейна, %; железо - 57,7; мышьяк - 0,2%; медь - 0,06; цинк - 0,15; свинец - 0,6; сера 22,3; прочие 17,4; золото - 0,05 г/т. Выход металлической меди, кг - 1,35 с содержанием золота 300 г/т. Из раскрытого выше следует, что в процессе плавки по предлагаемому способу в заявленном устройстве получают отвальные шлак и штейн с низким содержанием меди и золота.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ УПОРНЫХ ЗОЛОТОМЫШЬЯКОВЫХ РУД И КОНЦЕНТРАТОВ И ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2348713C1 |

| Печь для селективной переработки твердых бытовых и промышленных отходов | 2023 |

|

RU2822523C1 |

| Способ совместной селективной переработки твердых отходов | 2023 |

|

RU2818769C1 |

| СПОСОБ ПЛАВКИ МАТЕРИАЛОВ В ЖИДКОЙ ВАННЕ И ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2152436C2 |

| Печь для непрерывной плавки сульфидных материалов в жидкой ванне | 1981 |

|

SU998823A1 |

| ПЕЧЬ ДЛЯ ПЕРЕРАБОТКИ ШЛАКООБРАЗУЮЩИХ МАТЕРИАЛОВ | 2002 |

|

RU2215238C1 |

| СПОСОБ ОБРАБОТКИ РАДИОАКТИВНЫХ МЕТАЛЛИЧЕСКИХ ОТХОДОВ И ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2148865C1 |

| Печь для непрерывной плавки сульфидных материалов в жидкой ванне | 1981 |

|

SU1008600A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ СВИНЦОВОГО СЫРЬЯ | 2005 |

|

RU2283359C1 |

| ПИРОМЕТАЛЛУРГИЧЕСКИЙ АГРЕГАТ | 1997 |

|

RU2123651C1 |

Изобретение относится к области пирометаллургической переработки рудного сырья различного вещественного состава в жидко-шлаковой ванне, в частности к устройству для непрерывной плавки сульфидных материалов. Устройство содержит ванну, в которой последовательно расположены и отделены друг от друга перегородками газлифтная камера с фурмами, плавильная камера, отстойная камера и карман слива легкой фазы, при этом газлифтная камера выполнена с возможностью заполнения расплавом штейна с погружением в него фурм и с возможностью возврата расплава штейна в расплав шлака в плавильной камере. Технический результат - повышение степени извлечения ценных компонентов в штейн и снижение их содержания в шлаке. 6 з.п. ф-лы, 1 ил.

1. Устройство для переработки сульфидных руд и концентратов, содержащее ванну, в которой последовательно расположены и отделены друг от друга перегородками газлифтная камера с фурмами, плавильная камера, отстойная камера и карман слива легкой фазы, при этом газлифтная камера выполнена с возможностью заполнения расплавом штейна с погружением в него фурм и с возможностью возврата расплава штейна в расплав шлака в плавильной камере.

2. Устройство по п. 1, отличающееся тем, что в отстойной камере расположена газоотделительная камера с газоходом для отвода возгонов и легкокипящих продуктов плавки, а над газлифтной и плавильной камерами расположена газоотделительная камера с газоходом для удаления газов из газлифтной камеры.

3. Устройство по п. 1, отличающееся тем, что в отстойной камере установлены поляризованные электроды.

4. Устройство по п. 1, отличающееся тем, что в перегородке, образующей карман слива лёгкой фазы, выполнен канал для удаления газовой фазы из кармана слива лёгкой фазы.

5. Устройство по п. 1, отличающееся тем, что в боковой стенке ванны, в области плавильной камеры, над слоем шлака, выполнен загрузочный канал.

6. Устройство по п. 2, отличающееся тем, что в газоходе для удаления газов из газлифтной камеры выполнена перегородка.

7. Устройство по п. 1, отличающееся тем, что в торцевой стенке ванны, расположенной в области газлифтной камеры, выполнен сифон для слива металлофазы, а в торцевой стенке ванны, расположенной в области кармана слива лёгкой фазы, выполнены штуцер слива шлака и сифон для слива штейна.

| Способ получения 2-формил, 4-хлорфенокси-2 пропионовой кислоты и ее производных | 1959 |

|

SU126811A1 |

| СПОСОБ ПЕРЕРАБОТКИ УПОРНЫХ ЗОЛОТОМЫШЬЯКОВЫХ РУД И КОНЦЕНТРАТОВ И ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2348713C1 |

| Приспособление для улавливания соломы при промывке свеклы | 1930 |

|

SU20578A1 |

| ПЕЧЬ ДЛЯ НЕПРЕРЫВНОЙ ПЛАВКИ СУЛЬФИДНЫХ МАТЕРИАЛОВ В ЖИДКОЙ ВАННЕ | 1995 |

|

RU2090811C1 |

| ПЕЧЬ ДЛЯ НЕПРЕРЫВНОЙ ПЛАВКИ СУЛЬФИДНЫХ МАТЕРИАЛОВ В ЖИДКОЙ ВАННЕ | 2007 |

|

RU2347994C2 |

| Устройство для определения на расстоянии направления силы ветра | 1932 |

|

SU34342A1 |

| АГРЕГАТ ДЛЯ ПЕРЕРАБОТКИ МЕДНО-ЦИНКОВЫХ И СВИНЦОВО-ЦИНКОВЫХ МАТЕРИАЛОВ | 2003 |

|

RU2236659C1 |

| CN 101328544 A, 24.12.2008 | |||

| Повышающий автотрансформатор | 1982 |

|

SU1107183A1 |

| JP 3237040 B2, 10.12.2001 | |||

| JP 2017066522 A, 06.04.2017. | |||

Авторы

Даты

2024-04-12—Публикация

2023-02-15—Подача