Изобретение относится к установкам для поперечной распиловки бревен, которая может быть использована на нижних складах лесоразрабатывающих предприятий и предназначена для разделки балансов, рудничные стойки и др.

Известны многопильные установки, включающие направляющий пастил, поперечный транспортер, снабженный траверсами с упорами, балансирные пилы с пильными дисками, механизмы подъема - опускания, и фиксации их и механизм продольного перемещения пил с помощью винтового вала.

Основной недостаток известных установок заключается в том, что они выполнены по типу однорядного триммлера и имеют ограниченные возможности по перестройке на новую серию программ, кроме того, процесс перестройки является весьма сложным и трудоемким.

Цель изобретения - обеспечить возможность установки пильных дисков в любом месте относительно оси распиливаемого бревна и повысить надежность работы установки. Достигается это тем, что предложенная установка выполнена с двухрядным щахматным расположением балансирных плит. Каждая пила имеет одноступенчатый зубчатый редуктор, позволяющий осуществить консольный клиноременный привод пильного вала с

одного из двух трансмиссионных валов, на который опирается каждая пила. Трансмиссионный вал выполнен из отдельных элементов, соосно соединенных зубчатыми цепными муфтами. Ступицы муфт расположены на подщипниках в опорных корпусах, а .привод трансмиссионных валов осуществляется от промежуточного вала одним общим электродвигателем с последовательным

запуском триммерных рядов при помощи управляемой муфты сцепления.

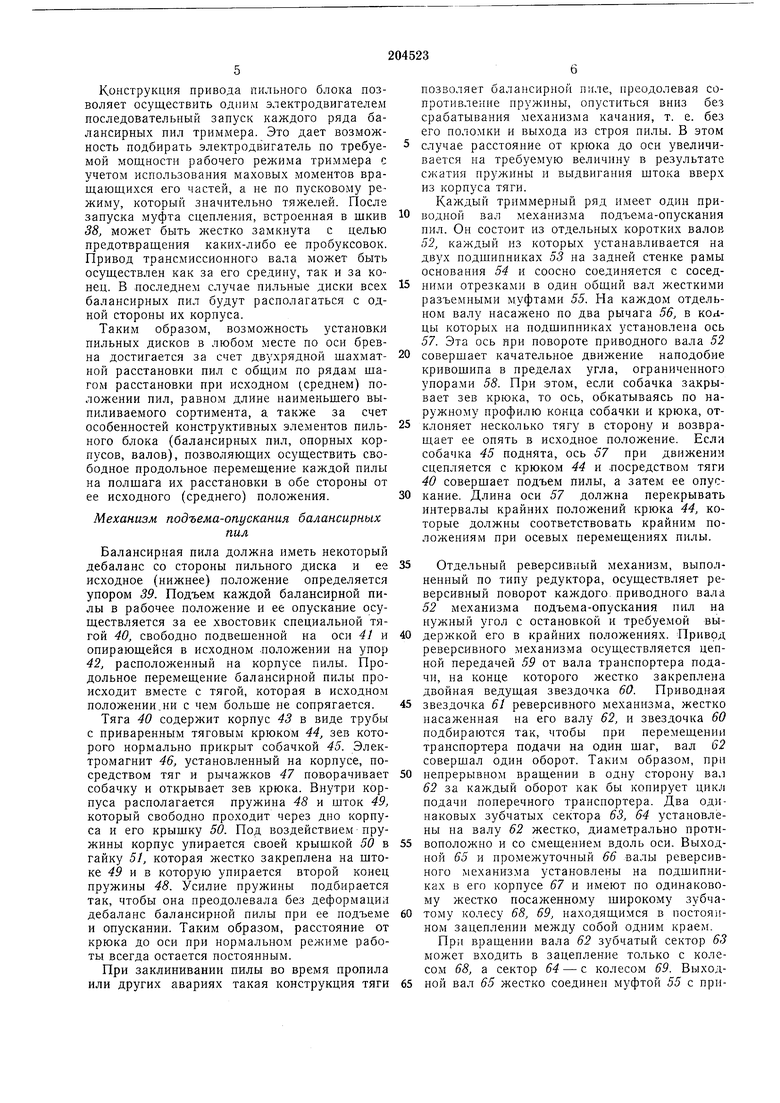

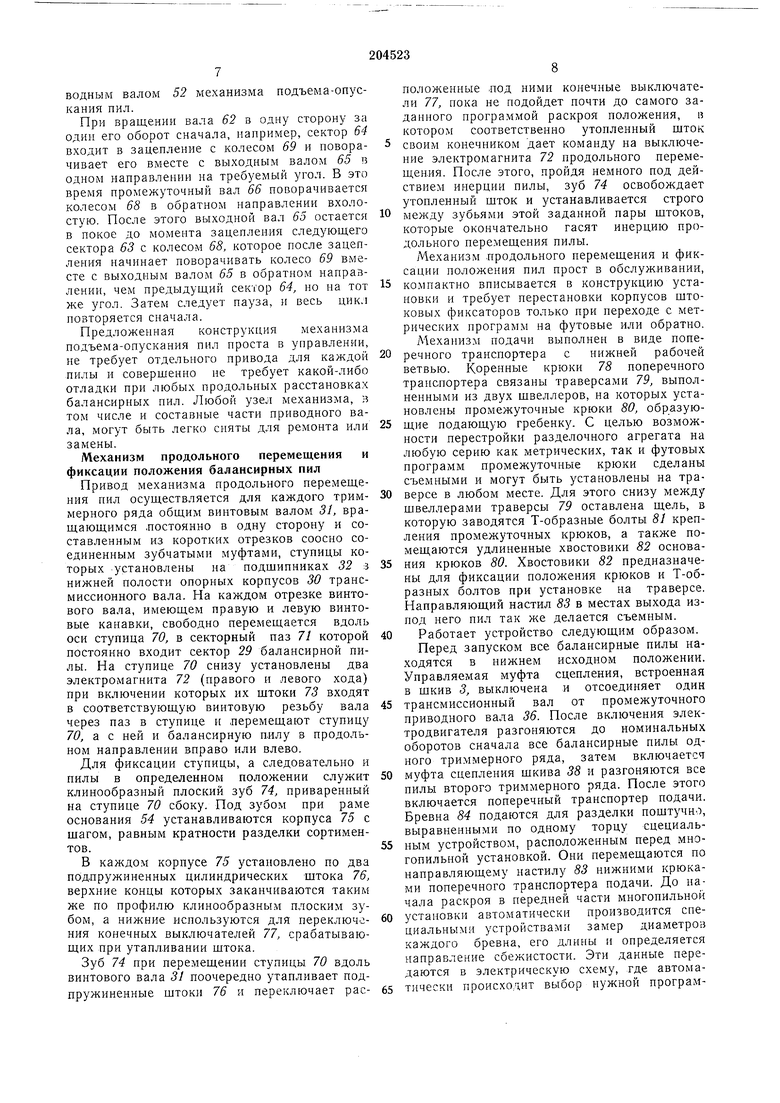

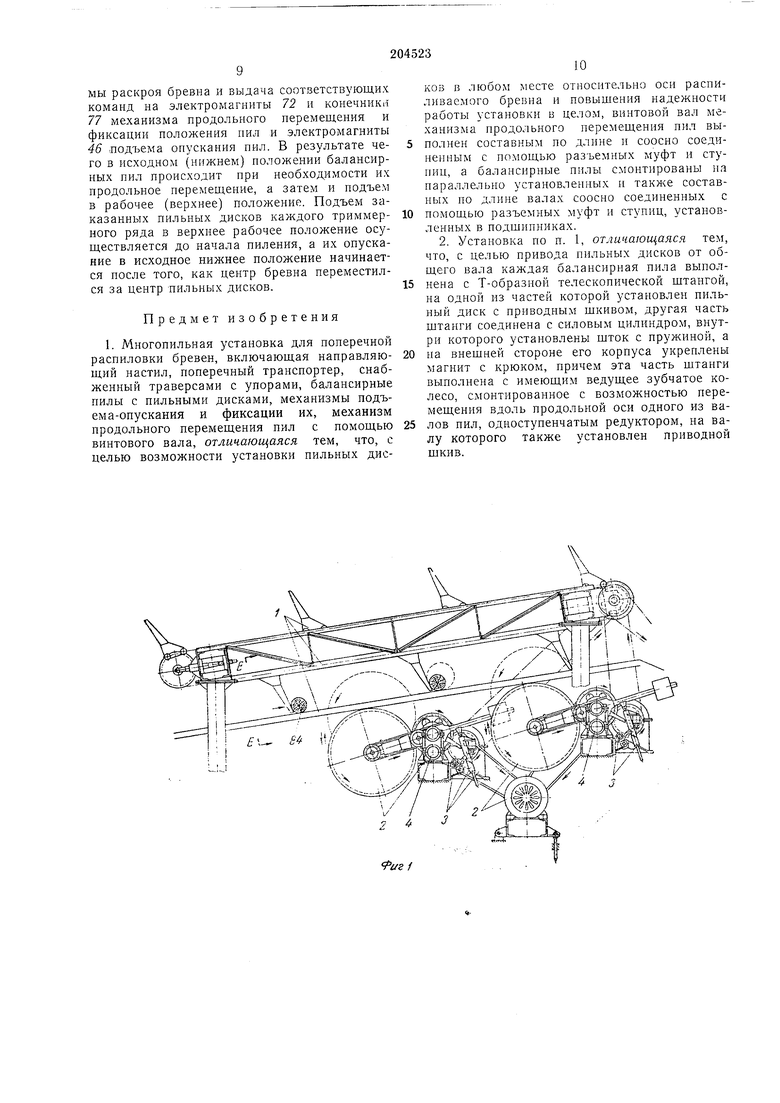

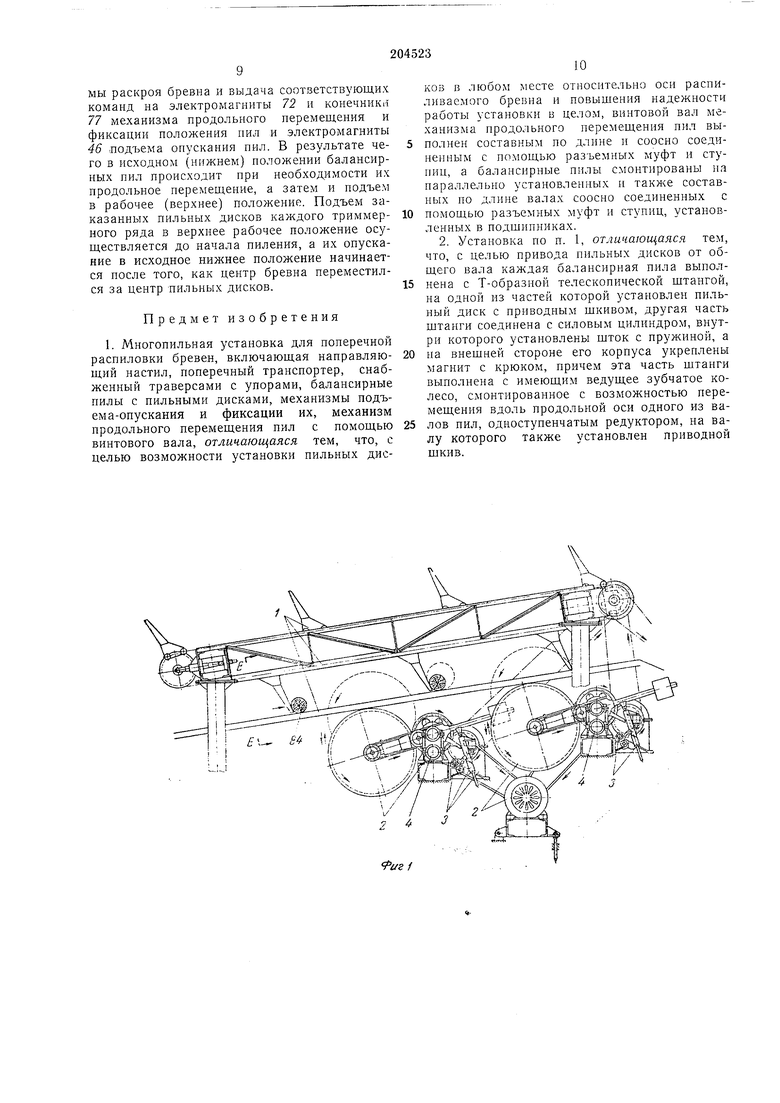

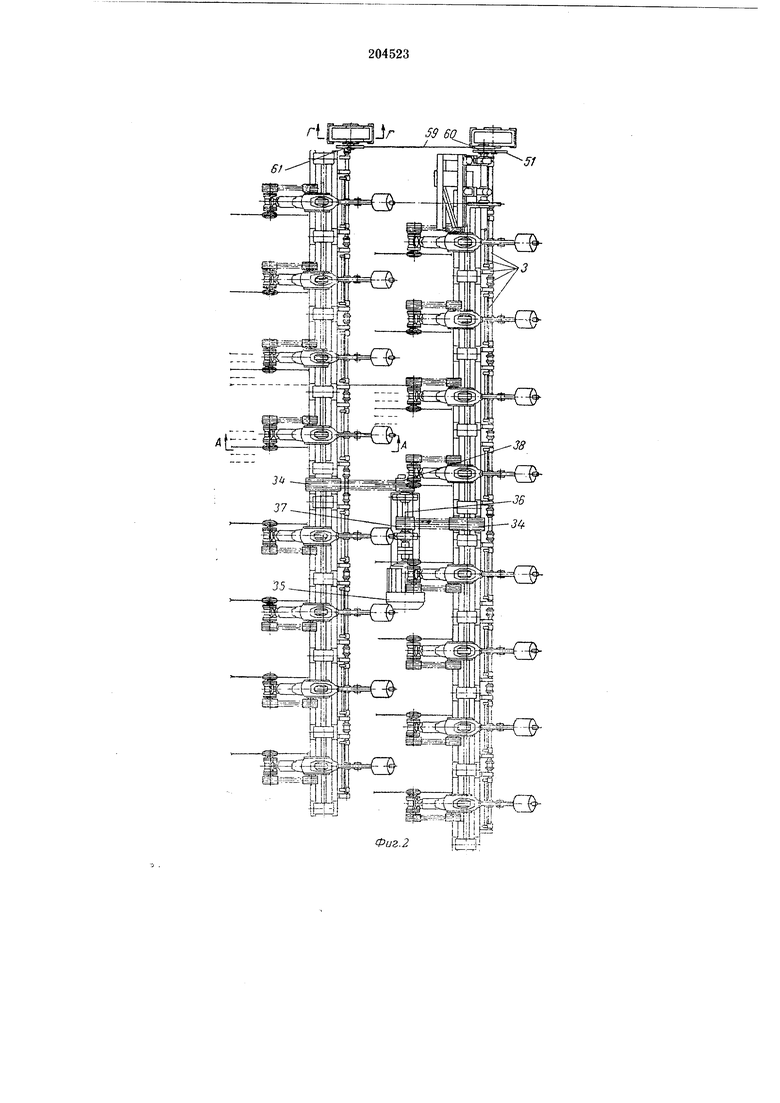

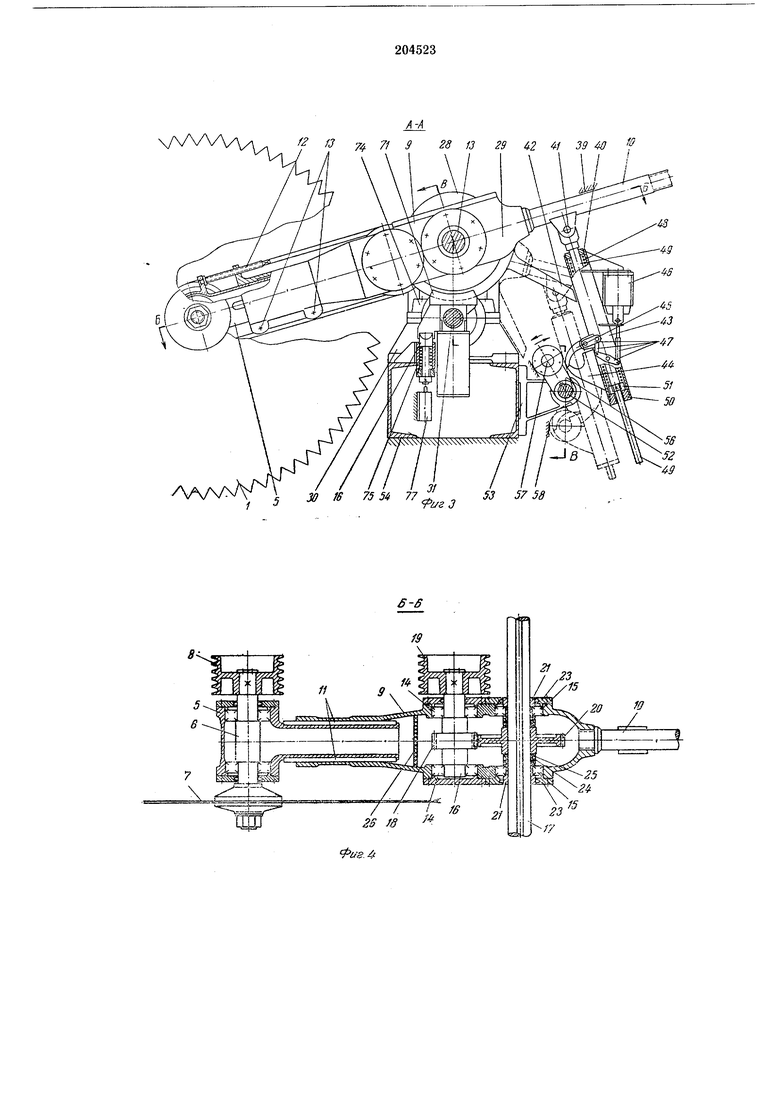

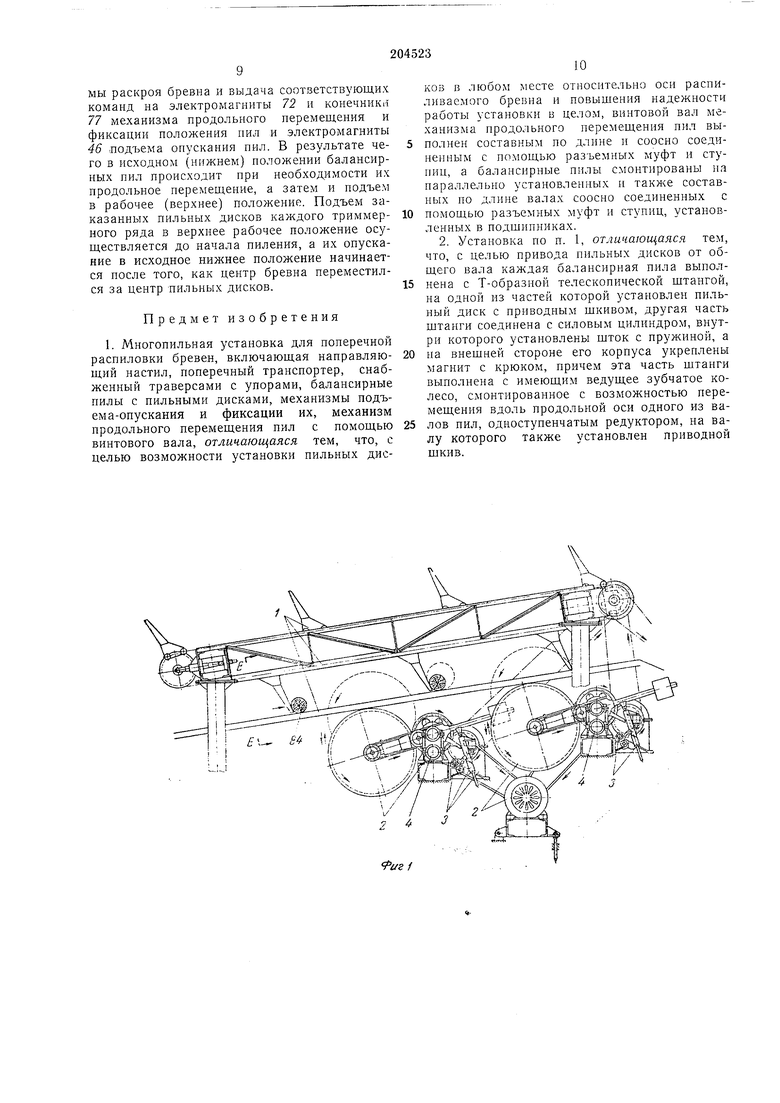

На фиг. 1 изображена описываемая установка, вид сбоку; на фиг. 2 - то же, вид сверху (без механизма подачи); на фиг. 3-

балансирная пила; на фиг. 4 - разрез Б-В на фиг. 3; на ф.иг. 5 - разрез по В-В на фиг. 3; на фиг. 6 - разрез на фиг. 7; на фиг. 7 - вид на траверсу поперечного транспортера.

Установка включает механизм / подачи, выполненный в виде поперечного транспортера с нижней рабочей ветвью и двухрядный триммер. Триммер состоит из пильного блока 2 с общим приводом всех балансирных

пил, установленных на трансмиссионном валу, механизма подъема-опускания балансирных пил 3, механизма продольного перемещения и фиксации положения пил 4. Пильный блок включает в себя два ряда

ку 5 в виде трубы с хвостовиком (Т-образная труба), в которой установлен на подшипниках пи.тьный вал 6 с консольно закрепленным пильным диском 7 и приводным шкивом 8. Корпус пилы (рамы пилы) 9 выполнен в виде литой цилиндрической трубы, в передний конически суженный и удлиненный конец которой телескопически входит цилиндрический хвостовик головки пилы, а в задний сферически закругленный конец с приливом ввертывается хвостовик 10, несущий противовес пилы.

Головка пнлы удерживается от поворота в корпусе пилы направляющими шпонками П, а ее телескопическое перемещение относительно корпуса пилы при натяжении клиноременной (п.тоскоременной) передачи обеспечивается винтом 12. После натяжения ремней головка окончательно зажимается в переднем конце корпуса пилы, благодаря наличию в последпем прорези снизу между бобышками, сжимаемыми болтами /5.

Корпус пилы является также корлусом одноступенчатого зубчатого редуктора, у которого опорные подшипники 14, 15 валов 16, 17 устанавливаются в двух сквозных боковых отверстиях, выполненных в приливах корпуса пилы. На валу 16 с жестко посаженным зубчатым колесом 18, консольно крепится ведущий шкив 19 клиноременной передачи пильного вала.

Вал 17 по всей длине выполнен со шпоночным .пазом (или шлицевой) и является одновременно ведущим валом редуктора пилы, опорной осью качания пилы, осью продольного перемещения пилы и одним из звеньев общего трансмиссионного приводного вала пил.

Ведущее зубчатое колесо 20 редуктора пилы и ступицы 21 насажены на вал на скользящей шпонке 22 (или шлицах). Они могут перемещаться вдоль вала 17 вместе с пилой и фиксируются в ее корпусе при помощи крышек 23, а также подщипников 15 и втулок 24, жестко насаженных и закрепленных на ступицах 21.

Подшипники /5 являются одновременно опорами всей балансярной пилы. Уплотнения крышек 23, уплотнительное кольцо 25 и диафрагма 26 предотвращают утечку масла из полости редуктора.

Для размещения зубчатого колеса 20 корпус пилы имеет сверху и снизу уширения стенок в виде секторных карманов 27 и 28. Нижний секторный карман 27 имеет сектор 29 z центром обточки, совпадающим с осью качания пилы (осью вала 17), и используется для соединения с механизмом продольного перемещения и фиксации положения пилы. Верхний секторный карман 28 съемный. Он является крышкой корпуса пилы и предназначается для монтажа и осмотра редуктора пилы.

валу) наименьший возможный габарит при требуемой устойчивости пилы, компактности и достаточной прочности.

Телескопическая вилка Т-образной формы позволяет просто и удобно производить натяжение клиноременной передачи, комплектно разместить пильный вал с наименьшей возможной его длиной при требуемой устойчивости пилы и достаточной прочности. Применение телескопической вилки и зубчатого редуктора позволяет осуществить привод пильного диска консольной клиноременной передачей с общего трансмиссионного вала, что неосуществимо в известных установках.

Опорные корпуса 30 служат для соединения отдельных валов 17 в общий трансмиссионный вал триммерного ряда, а также винтовых валов 31 в общий приводной вал механизма продольного перемещения и фиксации балансирных пил. Каждый опорный корпус 30 выполнен .по типу вертикального двухступенчатого редуктора с двумя горизонтальными разъемами и состоит из основания, корпуса и крыщки.

Две изолированные друг от друга полости опорного корпуса, залитые маслом, предназначены для установки опорных подщипников 32 валов 7, 31 и размещения зубчатых цепных муфт 33, соосно соединяющих по концам

отдельные валы в-одии общий. Опорные корпуса устанавливаются на расстоянии, равном двойной длине наиболее короткого выпиливаемого сортимента. Опоры с .ПОЛОСТЯМИ- для соединительных

зубчатых цепных муфт имеют небольшой размер в осевом направлении и позволяют выполнить трансмиссионные валы составными. Соединительные зубчатые цепные муфты и сферические опорные подшипники допускают

некоторую несоосность соединения валов, т. е. значительно облегчают монтажные работы. Замена любой из балансирных пил или элемента вала не вызывает затруднений и не связана со значительными демонтажными работами, т. к. опорные корпуса имеют съемные крышки, а соединительные зубчатые муфты позволяют снять любой составной элемент трансмиссионного вала вместе с нилой без .продольных смещений остальных частей вала

н без смещения опорных корпусов.

Каждый трансмиссионный вал триммера имеет жестко насаженный ведомый шкив 34 и приводится при помощи клиноременной передачи одним общим электродвигателем 35,

вращающим промежуточный вал 36 с двумя ведущими шкивами 37, 38. Ведущий шкив 37 посажен на промежуточном валу жестко. Ведущий шкив 38 сидит на валу 36 свободно и соединяется с последним при помощи дистанционно управляемой муфты, встроенной в шкив 38. Необходимый размер для установки шкивов 34 посредине трансмиссионного вала образуется при установке балансирных пил, расположенных справа и слева от каждого

Конструкция привода пильного блока позволяет осуществить одним электродвигателем последовательный запуск каждого ряда балансирных пил триммера. Это дает возможность подбирать электродвигатель по требуемой мощности рабочего режима триммера с учетом использования маховых моментов вращающихся его частей, а не по пусковому режиму, который значительно тяжелей. После запуска муфта сцепления, встроенная в шкив 38, может быть жестко замкнута с целью предотвращения каких-либо ее пробуксовок. Привод трансмиссионного вала может быть осуществлен как за его средину, так и за конец. В лоследнем случае пильные диски всех балансирных пил будут располагаться с одной стороны их корпуса.

Таким образом, возможность установки пильных дисков в любом месте по оси бревна достигается за счет двухрядной шахматной расстановки пил с общим по рядам шагом расстановки при исходном (среднем) положении пил, равном длине наименьшего выпиливаемого сортимента, а также за счет особенностей конструктивных элементов пильного блока (балансирных пил, опорных корпусов, валов), позволяющих осуществить свободное продольное перемещение каждой пилы на полшага их расстановки в обе стороны от ее исходного (среднего) положения.

Механизм подъема-опускания балансирных пил

Балансирная пила должна иметь некоторый дебаланс со стороны пильного диска и ее исходное (нижнее) положение определяется упором 39. Подъем каждой балансирной пилы в рабочее положение и ее опускание осуществляется за ее хвостовик специальной тягой 40, свободно подвещенной на оси 41 и опирающейся в исходном .положении на упор 42, расположенный на корпусе пилы. Продольное перемещение балансирной пилы происходит вместе с тягой, которая в исходном положении ни с чем больще не сопрягается.

Тяга 40 содержит корпус 43 в виде трубы с приваренным тяговым крюком 44, зев которого нормально прикрыт собачкой 45. Электромагнит 46, установленный на корпусе, посредством тяг и рычажков 47 поворачивает собачку и открывает зев крюка. Внутри корпуса располагается пружина 48 и шток 49, который свободно проходит через дно корпуса и его крышку 50. Под воздействием пружины корпус упирается своей крышкой 50 в гайку 5/, которая жестко закреплена на щтоке 45 и в которую упирается второй конец пружины 48. Усилие пружины подбирается так, чтобы она нреодолевала без деформации дебаланс балансирной пилы при ее подъеме и опускании. Таким образом, расстояние от крюка до оси при нормальном режиме работы всегда остается постоянным.

позволяет оалансирной пиле, преодолевая сопротивление нружины, опуститься вниз без срабатывания механизма качания, т. е. без его поломки и выхода из строя пилы. В этом случае расстояние от крюка до оси увеличивается на требуемую величину в результате сжатия нружины и выдвигания щтока вверх из корпуса тяги.

Каждый триммерный ряд имеет один приводной вал механизма подъема-опускания НИЛ. Он состоит из отдельных коротких валов 52, каждый из которых устанавливается на двух подшипниках 53 на задней стенке рамы основания 54 и соосно соединяется с соседними отрезками в один общий вал жесткими разъемными муфтами 55. На каждом отдельном валу насажено по два рычага 56, в концы которых на подшипниках установлена ось 57. Эта ось ири повороте приводного вала 52

совершает качательное движение наподобие кривошипа в пределах угла, ограниченного упорами 58. При этом, если собачка закрывает зев крюка, то ось, обкатываясь по наружному профилю конца собачки и крюка, отклоняет несколько тягу в сторону и возврашает ее опять в исходное положение. Если собачка 45 поднята, ось 57 при движении сцепляется с крюком 44 и .посредством тяги 40 совершает подъем пилы, а затем ее опускакие. Длина оси 57 должна перекрывать интервалы крайних положений крюка 44, которые должны соответствовать крайним положениям при осевых перемещениях пилы.

Отдельный реверсивный механизм, выполненный по типу редуктора, осуществляет реверсивный поворот каждого приводного вала 52 механизма подъема-опускания пил на нужный угол с остановкой и требуемой выдержкой его в крайних положениях. Привод реверсивного механизма осуществляется цепной передачей 59 от вала транспортера подачи, на конце которого жестко закреплена двойная ведущая звездочка 60. Приводная

звездочка 61 реверсивного механизма, жестко насаженная на его валу 62, и звездочка 60 подбираются так, чтобы при перемещении транспортера подачи на один щаг, вал 62 совершал один оборот. Таким образом, при

непрерывном вращении в одну сторону вал 62 за каждый оборот как бы конирует цикл подачи поперечного транспортера. Два одинаковых зубчатых сектора 63, 64 установлены на валу 62 жестко, диаметрально противоположно и со смещением вдоль оси. Выходной 65 и промежуточный 66 валы реверсивного механизма установлены на подшипниках в его корпусе 67 и имеют по одинаковому жестко посаженному щирокому зубчатому колесу 68, 69, находящимся в постоя)ном зацепленни между собой одним краем.

При вращении вала 62 зубчатый сектор 63 может входить в зацепление только с колесом 68, а сектор 64 - с колесом 69. Выходводным валом 52 механизма подъема-опускания пил.

При вращении вала 62 в одну сторону за один его оборот сначала, например, сектор 64 входит в зацепление с колесом 69 и поворачивает его вместе с выходным валом 65 в одном направлении на требуемый угол. В это время промежуточный вал 66 поворачивается колесом 68 в обратном направлении вхолостую. После этого выходной вал 65 остается в покое до момента зацепления следующего сектора 63 с колесом 68, которое после зацепления начинает поворачивать колесо 69 вместе с выходным валом 65 в обратном направлении, чем предыдущий сектор 64, но иа тот же угол. Затем следует пауза, и весь цикл повторяется сначала.

Предложенная конструкция механизма подъема-опускания пил проста в управлении, не требует отдельного привода для каждой пилы и соверщенно не требует какой-либо отладки при любых продольных расстановках балансирных пил. Любой узел механизма, в том числе и составные части приводного вала, могут быть легко сняты для ремонта или замены.

Механизм продольного перемещения и фиксации положения балансирных пил

Привод механизма продольного перемещения пил осуществляется для каждого триммерного ряда общим винтовым валом 31, вращающимся .постоянно в одну сторону и составленным из коротких отрезков соосно соединенным зубчатыми муфтами, ступицы которых установлены на подщипниках 32 з нижней полости опорных корпусов 30 трансмиссионного вала. На каждом отрезке винтового вала, имеющем правую и левую винтовые канавки, свободно перемещается вдоль оси ступица 70, в секторный паз 71 которой постоянно входит сектор 29 балансирной пилы. На ступице 70 снизу установлены два электромагнита 72 (правого и левого .хода) цри включении которых их штоки 73 входят в соответствующую винтовую резьбу вала через паз в ступице н леремещают ступицу 70, а с ней и балансирную п.илу в продольном направлении вправо или влево.

Для фиксации ступицы, а следовательно и пилы в определенном положении служит клинообразный плоский зуб 74, приваренный на ступице 70 сбоку. Под зубом при раме основания 54 устанавливаются корпуса 75 с шагом, равным кратности разделки сортиментов.

В каждом корпусе 75 установлено по два подпружиненных цилиндрических штока 76, верхние концы которых заканчиваются таким же по профилю клинообразным плоским зубом, а нижние используются для переключения конечных выключателей 77, срабатывающих при утапл.ивании щтока.

положенные -под ними конечные выключатели 77, пока не подойдет почти до самого заданного программой раскроя положения, в котором соответственно утопленный шток 5 своим конечником дает команду на выключение электромагнита 72 продольного перемещения. После этого, пройдя немного под действием инерции пилы, зуб 74 освобождает утопленный шток и устанавливается строго 10 между зубьями этой заданной пары щтоков, которые окончательно гасят инерцию продольного перемещения пилы.

Механизм продольного перемещения и фиксации положения пил прост в обслуживании, 15 ко.мпактно вписывается в конструкцию установки и требует перестановки корпусов штоковых фиксаторов только при переходе с метрических программ на футовые или обратно. Механизм подачи выполнен в виде попе0 речного транспортера с нижней рабочей ветвью. Коренные крюки 78 поперечного транспортера связаны траверсами 79, выполненными из двух швеллеров, на которых установлены промежуточные крюки 80, образую5 щие подающую гребенку. С целью возможности перестройки разделочного агрегата на любую серию как метрических, так и футовых программ промежуточные крюки сделаны съемными и могут быть установлены на тра0 верее в любом месте. Для этого снизу между швеллерами траверсы 79 оставлена щель, в которую заводятся Т-образные болты 81 крепления промежуточных крюков, а также помещаются удлиненные хвостовики 82 основа5 ния крюков 80. Хвостовики 82 предназначены для фиксации положения крюков и Т-образных болтов при установке на траверсе. Направляющий настил 83 в местах выхода изпод него пил так же делается съемным. 0 Работает устройство следующим образом. Перед запуском все балансирные пилы находятся в нижнем исходном положении. Управляемая муфта сцепления, встроенная в щкив 3, выключена и отсоединяет один 5 трансмиссионный вал от промежуточного приводного вала 36. После включения электродвигателя разгоняются до номинальных оборотов сначала все балансирные пилы одного триммерного ряда, затем включается 0 муфта сцепления шкива 58 и разгоняются все пилы второго триммерного ряда. После этого включается поперечный транспортер подачи. Бревна 84 подаются для разделки поштучно, выравненными по одному торцу сцециаль5 ным устройством, расположенным перед многопильной установкой. Они перемещаются по направляющему настилу 83 нижними крюками поперечного транспортера подачи. До начала раскроя в передней части многопильной установки автоматически производится специальными устройствами замер диаметров каждого бревна, его длины и определяется направление сбежистости. Эти данные передаются в электрическую схему, где автоматически происходит выбор нужной программы раскроя бревна и выдача соответствующих команд на электромагниты 72 и конечникл 77 механизма продольного перемещения и фиксации положения пил и электромагниты 46 лодъема опускания пил. В результате чего в исходном (нижнем) ноложении балансирных пил происходит при необходимости их продольное перемещение, а затем и подъем в рабочее (верхнее) положение. Подъем заказанных пильных дисков каждого триммерного ряда в верхнее рабочее положение осуществляется до начала пиления, а их опускание в исходное нижнее положение начинается после того, как центр бревна переместился за центр пильных дисков.

Предмет изобретения

1. Многопильная установка для поперечной распиловки бревен, включающая направляющий настил, поперечный транспортер, снабженный траверсами с упорами, балансирные пилы с пильными дисками, механизмы подъема-опускания и фиксации их, механизм продольного перемещения пил с помощью винтового вала, отличающаяся тем, что, с целью возможности установки пильных дис10

ков в люоом месте относительно оси распиливаемого бревна и повышения надежности работы установки в целом, винтовой вал механизма продольного перемещения пил выполнен составным по длине и соосно соединенным с помощью разъемных муфт и ступиц, а балансирные пилы смонтированы на нараллельно установленных и также составных по длине валах соосно соединенных с

помощью разъемных муфт и ступиц, установленных в подшипниках.

2. Установка по п. 1, отличающаяся тем, что, с целью привода пильных дисков от общего вала каждая балансирная пцла выполнена с Т-образной телескопической штангой, на одной из частей которой установлен пильный диск с приводным шкивом, другая часть штанги соединена с силовым цилиндром, внутри которого установлены шток с пружиной, а

на внешней стороне его корпуса укренлены магнит с крюком, причем эта часть штанги выполнена с имеющим ведущее зубчатое колесо, смонтированное с возможностью перемещения вдоль продольной оси одного из валов пил, одноступенчатым редуктором, на валу которого также установлен приводной шкив.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПРОДОЛЬНОЙ ОБРАБОТКИ БРЕВЕН | 1991 |

|

RU2038952C1 |

| Приспособление к многопильным дроворезным балансирным станкам для отвода отпиливаемых от бревна поленьев | 1933 |

|

SU39954A1 |

| Агрегат для раскряжевки бревен | 1959 |

|

SU124095A1 |

| Круглопильный станок | 1987 |

|

SU1713801A1 |

| СТАНОК ДЛЯ РАСПИЛОВКИ ЛЕСОМАТЕРИАЛОВ | 1991 |

|

RU2019397C1 |

| Многопильный станок для продольной распиловки бревен | 1985 |

|

SU1355490A1 |

| Многопильная установка для разделки бревен | 1982 |

|

SU1096101A1 |

| МНОГОПИЛЬНЫЙ СТАНОК | 1991 |

|

RU2023583C1 |

| КРУГЛОПИЛЬНЫЙ СТАНОК | 1991 |

|

RU2031775C1 |

| Пильный станок для заготовки газогенераторного топлива | 1938 |

|

SU58593A1 |

rf

61

51

Фиг.2 f 3 7 7/ 9 28 13 29 2 4/ 39 40 30 J8 75 54 77 53 57 58 5/ /7 . 25 28 К 22 2 f // , . к x jzjiA, / / / / 75 72 5« 77 74 7J 53 52 53 5В 57

г-г

АГ 5

л-л 27 Z9 7 70

ли.

ff

Даты

1967-01-01—Публикация