Перекрестная ссылка на родственные заявки

Настоящая заявка испрашивает приоритет заявки на патент США №62/712,844, поданной 31 июля 2018 г., и заявки на патент США №15/999,228, поданной 16 августа 2018 г., причем содержание каждой из них включено в настоящий документ посредством ссылки.

Область техники настоящего изобретения

Настоящее изобретение относится к продуктам на основе целлюлозы (например, к целлюлозной массе) и к производным целлюлозы (например, к простым эфирам целлюлозы) и к соответствующим способам получения продуктов на основе целлюлозы.

Уровень техники настоящего изобретения

Простые эфиры целлюлозы (например, карбоксиметилцеллюлоза, метилцеллюлоза, гидроксиэтилцеллюлоза и т.д.) образуют водные растворы, причем являются доступными их разнообразные сорта, которые зависят в значительной степени от вязкости указанных растворов. Высокосортные простые эфиры целлюлозы, которые образуют водные растворы более высокой вязкости, как правило, являются более ценными, чем низкосортные простые эфиры целлюлозы, которые образуют водные растворы менее высокой вязкости в одинаковых условиях (концентрация, температура и т.д.). Способность данного простого эфира целлюлозы образовывать водный раствор более высокой вязкости непосредственно связана со степенью полимеризации, сшиванием и/или другими свойствами исходной целлюлозы, из которой был получен данный простой эфир целлюлозы. Высокосортные простые эфиры целлюлозы традиционно получают из целлюлозной массы растворимого сорта (например, имеющей высокую вязкость древесной целлюлозной массы и имеющей высокую вязкость целлюлозной массы хлопкового пуха (CLP)), в то время как среднесортные и низкосортные простые эфиры целлюлозы традиционно получают из менее дорогостоящей древесной целлюлозной массы. Сорта целлюлозной массы, упоминаемые в настоящем документе, дополнительно обсуждаются в работе Herbert Sixta «Справочник по целлюлозной массе», Wiley-Vch (2006), которая во всей своей полноте включена в настоящий документ посредством ссылки. Степень полимеризации большинства древесных целлюлозных масс, как правило, не превышает приблизительно 1500. С другой стороны, целлюлозная масса растворимого сорта зачастую имеет степень полимеризации, составляющую 2400 или более. К сожалению, целлюлозная масса растворимого сорта обычно имеет высокую стоимость. В предшествующих попытках модификации имеющих низкую стоимость целлюлозных масс для получения высокосортных производных целлюлозы был достигнут лишь ограниченный успех.

Несколько традиционных способов оказались в некоторой степени успешными в повышении пригодности сульфатной целлюлозной массы для получения простых эфиров целлюлозы, которые образуют водные растворы высокой вязкости. К сожалению, эти традиционные способы обеспечили такие достижения за счет других желательных свойств получаемых в результате простых эфиров целлюлозы и/или за счет технологических выходов. Например, в некоторых традиционных способах предусмотрено увеличение удаления гемицеллюлозы из сульфатной целлюлозной массы. Однако в этих способах достигнуты низкие выходы вследствие удаления массы, которую составляет гемицеллюлоза. Кроме того, целлюлозные массы, получаемые с применением указанных способов, как правило, имеют низкую реакционную способность вследствие превращения составляющей целлюлозы из целлюлозы-I в целлюлозу-II. Традиционные реакции сшивания также обычно уменьшают реакционную способность целлюлозной массы. Даже если допустить низкий выход и/или низкую реакционную способность, традиционные способы модификации имеющей низкую стоимость целлюлозной массы все же оказываются непригодными для получения целлюлозной массы, подходящей для получения простых эфиров целлюлозы, которые образуют водные растворы, проявляющие такие же высокие значения вязкости, как водные растворы производных целлюлозы, полученных из имеющих высокую вязкость целлюлозных масс растворимого сорта.

Были предприняты попытки сшивания целлюлозы при умеренной консистенции для получения имеющей умеренно высокую вязкость целлюлозной массы. Для такой умеренной консистенции может быть предусмотрено сшивание при консистенции, составляющей, например, менее чем 20% или менее чем 30%. Такие способы ограничены традиционными технологическими системами на существующих целлюлозных заводах. До настоящего времени не были исследованы способы, в частности, имеющие низкую стоимость способы получения продукта на основе целлюлозной массы, имеющего высокую ценность (например, высокую вязкость простого эфира и устойчивость вязкости). Как также обсуждается далее в настоящем документе, в настоящее время отсутствует производство, обеспечивающее продукт, имеющий устойчивое качество.

Соответственно, существует необходимость дальнейшего усовершенствования в данной области. Это является особенно актуальным в отношении экономически эффективных способов получения сшитых целлюлозных масс и имеющих высокую вязкость полученных из них продуктов на основе простых эфиров целлюлозы.

Краткое раскрытие настоящего изобретения

Настоящее краткое раскрытие приведено для представления в упрощенной форме избранных концепций, которые будут дополнительно описаны ниже в подробном раскрытии настоящего изобретения. Настоящее краткое раскрытие не предназначено для определения основных признаков заявленного объекта настоящего изобретения, но предназначено для применения в качестве средства определения объема заявленного объекта настоящего изобретения.

Согласно аспекту настоящего изобретения предложена целлюлозная масса, содержащая сшитые целлюлозные волокна, причем целлюлозная масса имеет значение R18 целлюлозной массы, составляющее более чем или равное 93%.

Согласно аспекту настоящего изобретения предложена целлюлозная масса, содержащая сшитые целлюлозные волокна, причем целлюлозная масса обеспечивает коэффициент вариации (COV) вязкости получаемой в результате карбоксиметилцеллюлозы (CMC), составляющий менее чем 30%; и значение R18 целлюлозной массы, составляющее более чем 92%.

Согласно аспекту настоящего изобретения предложена целлюлозная масса, содержащая сшитые целлюлозные волокна, причем целлюлозная масса имеет водоудерживающую способность (WRV) в диапазоне от 0,8 г/г до менее чем 1,0 г/г; и значение R18 целлюлозной массы, составляющее более чем 89%.

Согласно аспекту настоящего изобретения предложен продукт на основе простого эфира целлюлозы, содержащий сшитый простой эфир целлюлозы, имеющий вязкость, составляющую более чем приблизительно 56 сантипуаз (сП), и полученный из целлюлозной массы согласно любому из вариантов осуществления настоящего изобретения.

Согласно аспекту настоящего изобретения предложена смешанная целлюлозная масса, содержащая первую целлюлозную массу согласно любому из вариантов осуществления настоящего изобретения, имеющую первую величину излома волокна, и вторую целлюлозную массу, имеющую вторую величину излома волокна, отличающуюся от первой величины излома волокна.

Согласно аспекту настоящего изобретения предложен способ получения целлюлозной массы, включающий: варку целлюлозного исходного материала с получением целлюлозной массы; беление целлюлозной массы с получением активированной целлюлозной массы; сшивание целлюлозных волокон в составе активированной целлюлозной массы с применением сшивающего вещества и получением сшитой целлюлозной массы, причем в течение сшивания активированная целлюлозная масса имеет консистенцию, составляющую более чем 30%, и при этом значение R18 сшитой целлюлозной массы составляет более чем 92%; и высушивание сшитой целлюлозной массы.

Согласно аспекту настоящего изобретения предложен способ получения целлюлозной массы, включающий: введение в контакт древесных волокон со сшивающим веществом и гидроксидом щелочного металла, причем древесные волокна имеют водосодержание в диапазоне от приблизительно 0 мас. % до приблизительно 50 мас. %; нагревание древесных волокон, сшивающего вещества и гидроксида щелочного металла с получением сшитых древесных волокон; и промывание сшитых древесных волокон для удаления непрореагировавшего сшивающего вещества; при этом значение R18 целлюлозной массы после сшивания составляет более чем или равняется 93%.

Согласно аспекту настоящего изобретения предложен способ получения сшитой целлюлозной массы, включающий: активацию целлюлозной массы с применением гидроксида щелочного металла при консистенции, составляющей более чем 4%, с получением активированной целлюлозной массы; удаление гидроксида щелочного металла из активированной целлюлозной массы; и сшивание активированной целлюлозной массы с применением сшивающего вещества при консистенции, составляющей более чем 20%, и при температуре, находящейся в диапазоне от 30°С до 95°С, с получением сшитой целлюлозной массы.

Согласно аспекту настоящего изобретения предложена целлюлозная масса, получаемая любым из способов согласно настоящему изобретению.

Краткое описание фигур

Представленные выше аспекты и многие из соответствующих преимуществ заявленного объекта настоящего изобретения становятся более понятными при ознакомлении со следующим подробным описанием, рассматриваемым в сочетании с сопровождающими фигурами, причем:

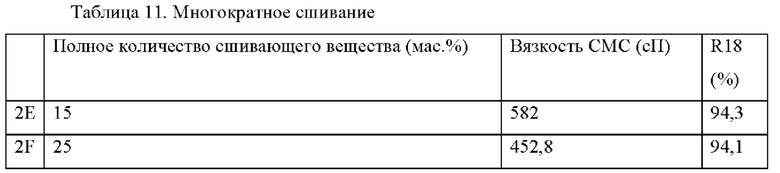

на фиг. 1 представлена схематическая иллюстрация способа получения целлюлозной массы в соответствии с вариантом осуществления настоящего изобретения;

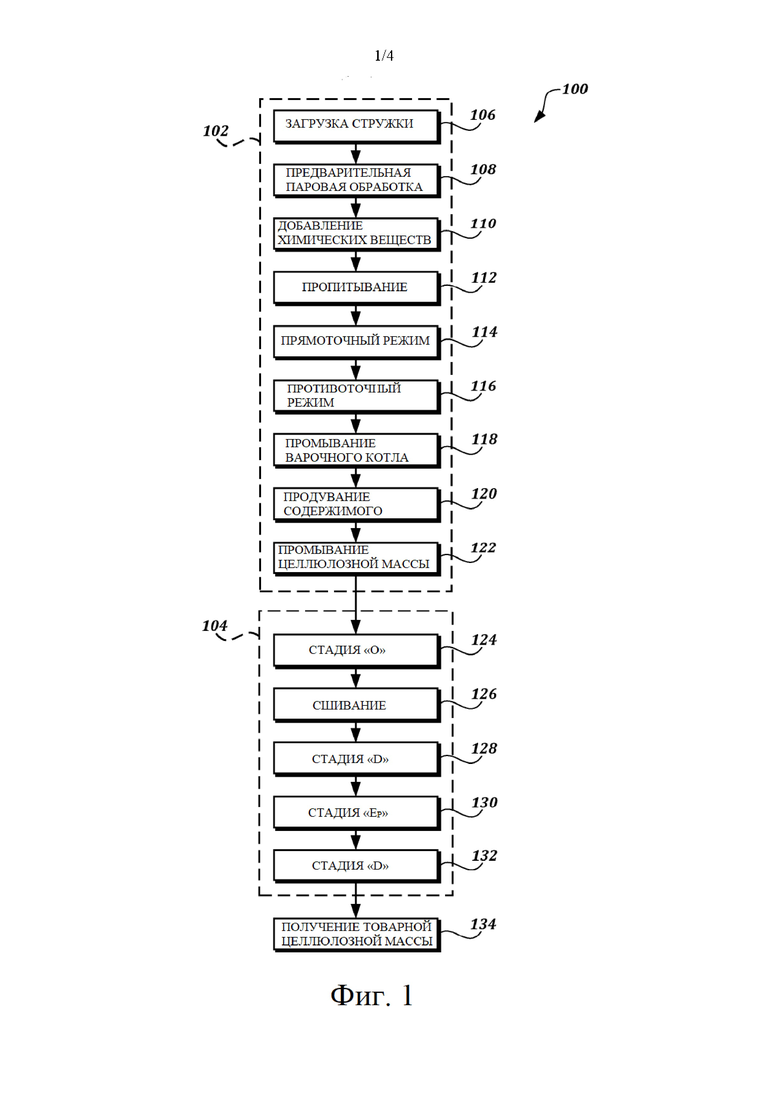

на фиг. 2 представлена схематическая иллюстрация другого способа получения целлюлозной массы в соответствии с вариантом осуществления настоящего изобретения;

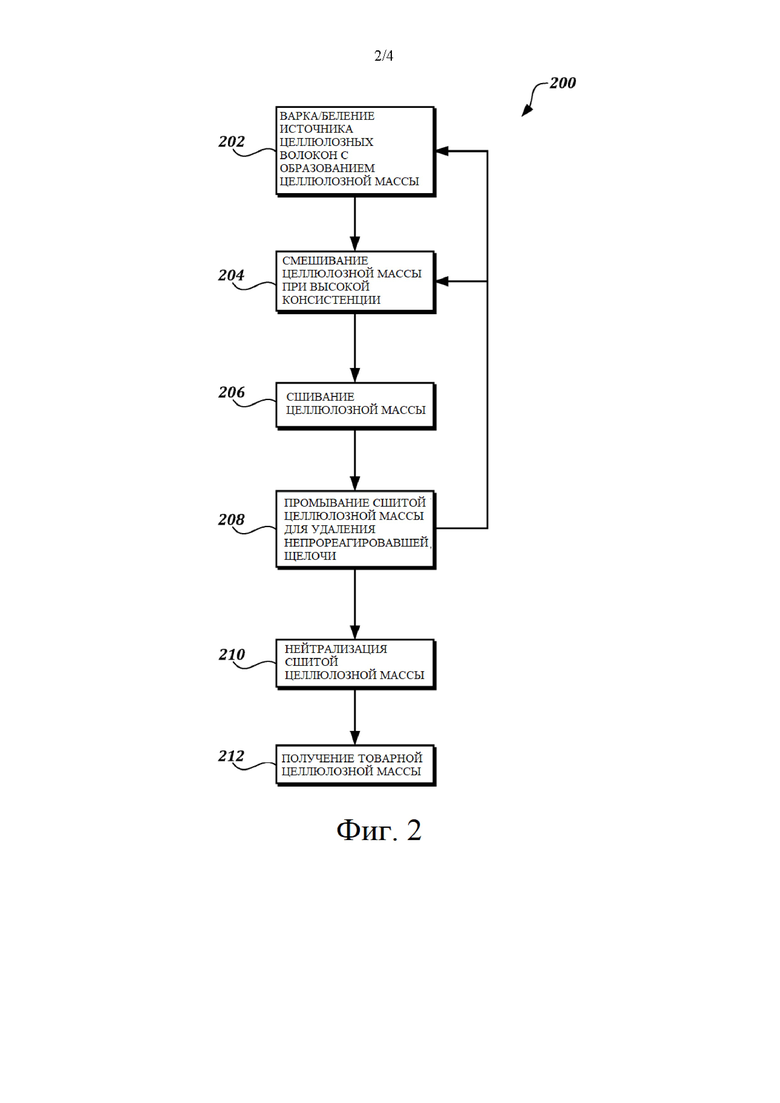

на фиг. 3 представлена схематическая иллюстрация еще одного способа получения целлюлозной массы в соответствии с вариантом осуществления настоящего изобретения;

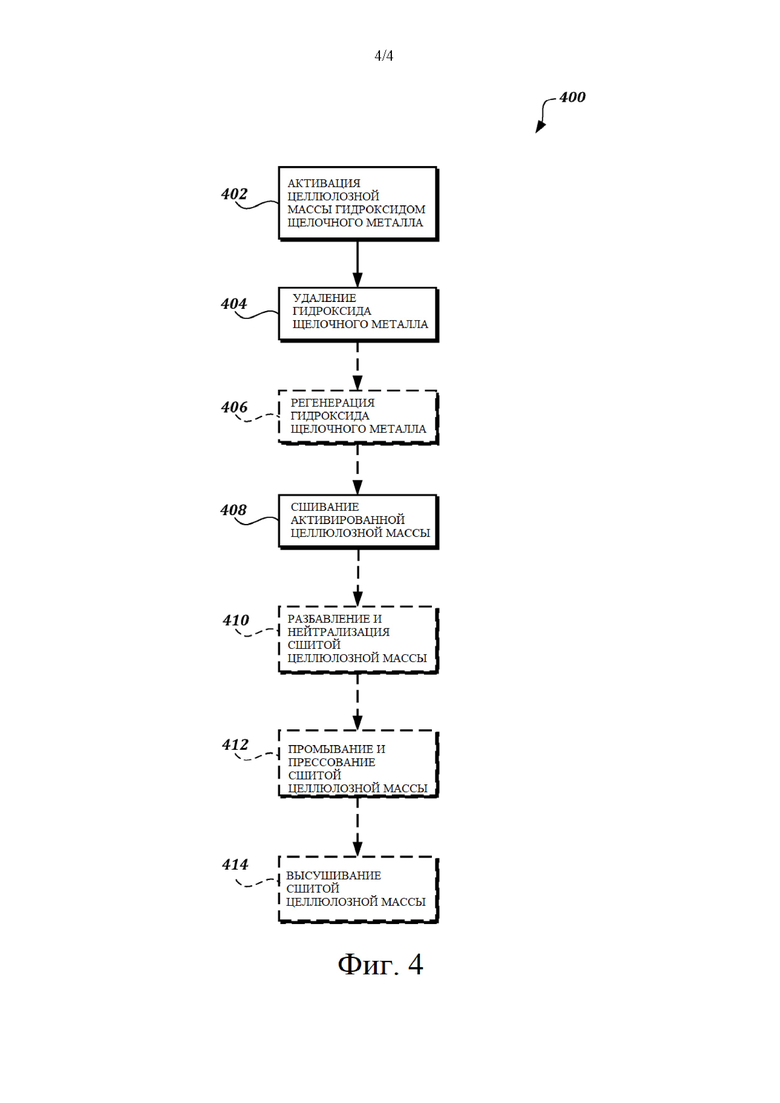

на фиг. 4 представлена схематическая иллюстрация еще одного способа получения целлюлозной массы в соответствии с вариантом осуществления настоящего изобретения;

Подробное раскрытие настоящего изобретения

Согласно настоящему изобретению предложены целлюлозные массы, продукты на основе простых эфиров целлюлозы и способы получения целлюлозных масс.

Способы получения сшитых целлюлозных масс

Согласно определенным аспектам настоящего изобретения предложены способы получения сшитых целлюлозных масс. Как обсуждается далее в настоящем документе, способы согласно настоящему изобретению являются пригодными для применения в получении сшитых целлюлозных масс, подходящих для получения имеющих высокую вязкость продуктов на основе сшитых простых эфиров экономически эффективным путем.

Следует понимать, что другие способы, системы и композиции, которые дополняют описанные в настоящем документе, как правило, находятся в пределах объема настоящего изобретения. Например, способы, системы и композиции в соответствии с вариантами осуществления настоящего изобретения могут содержать иные и/или дополнительные операции, компоненты, конфигурации и т.д., чем описанные в настоящем документе. Кроме того, обычный специалист в данной области техники понимает, что способы, системы и композиции в соответствии с вариантами осуществления настоящего изобретения могут не содержать определенные операции, компоненты, конфигурации и т.д., описанные в настоящем документе, без отклонения от настоящего изобретения.

Модифицированный сульфатный способ, включающий сшивание при высокой консистенции

Способы получения сшитой целлюлозной массы и соответствующие системы и композиции в соответствии с вариантами осуществления настоящего изобретения могут по меньшей мере частично решать одну или несколько проблем, связанных с традиционными технологиями, независимо от того, указаны или нет такие проблемы настоящем документе. Например, способы в соответствии с по меньшей мере некоторыми вариантами осуществления настоящего изобретения допускают, что имеющая низкую стоимость целлюлозная масса может служить в качестве исходного материала для получения высокосортных простых эфиров целлюлозы и/или других производных целлюлозы (например, сложных эфиров целлюлозы). Сульфатная целлюлозная масса, например, является значительно менее дорогостоящей и более широко доступной, чем определенная целлюлозная масса растворимого сорта. Однако при использовании стандартной сульфатной целлюлозной массы в качестве исходного материала для получения простых эфиров целлюлозы, получаемые в результате простые эфиры целлюлозы, как правило, относятся к низкому сорту.

Согласно традиционной сульфатной технологии целлюлозная масса содержится при относительно низкой консистенции (например, при консистенции, составляющей менее чем или равной 10%). Когда консистенция целлюлозной массы увеличивается, становится более затруднительным протекание целлюлозной массы через трубы и перемешивание целлюлозной массы. Таким образом, также осуществляется при относительно низкой консистенции любое сшивание в традиционных способах модификации сульфатной целлюлозной массы в целях увеличения ее потенциала для получения высокосортных производных целлюлозы.

Как обсуждается далее в настоящем документе, было обнаружено, что посредством применения, например, предназначенных для высокой консистенции смесителей и других предназначенных для высокой консистенции способов может быть достигнуто тщательное смешивание, например, целлюлозы, щелочи и сшивающих веществ. Посредством тщательного смешивания компонентов реакции сшивания способами согласно настоящему изобретению могут быть получены целлюлозные массы, подходящие для получения имеющих высокую вязкость продуктов на основе простых эфиров целлюлозы экономически эффективным путем. Следующее неожиданное открытие, связанное с по меньшей мере некоторыми вариантами осуществления настоящего изобретения, заключается в том, что увеличение консистенции целлюлозной массы в течение сшивания может повышать реакционную способность сшитой целлюлозной массой по сравнению с определенными сшитыми целлюлозными массами, имеющими меньшую консистенцию в течение сшивания.

Благодаря этим и/или другим открытиям, связанным с по меньшей мере некоторыми вариантами осуществления настоящего изобретения, теперь становится возможным получение сульфатной целлюлозной массы, которая является эффективным заместителем и/или подходящим наполнителем для дорогостоящей целлюлозной массы растворимого сорта в целях получения высокосортных производных целлюлозы, имеющих высокую вязкость.

Способы в соответствии с по меньшей мере некоторыми вариантами осуществления настоящего изобретения включают сшивание целлюлозной массы при относительно высокой консистенции (например, при консистенции, составляющей более чем или равной 20%, 30% или выше). Соответственно, согласно варианту осуществления настоящего изобретения способ включает варку целлюлозного исходного материала с получением целлюлозной массы, беление целлюлозной массы с получением активированной целлюлозной массы и сшивание целлюлозных волокон в составе активированной целлюлозной массы с применением сшивающего вещества и получением сшитой целлюлозной массы, причем в течение сшивания активированная целлюлозная масса имеет консистенцию, составляющую, например, более чем 20%, более чем 25%, более чем 30% или более.

Согласно варианту осуществления способы, описанные в настоящем документе, включают модифицированный сульфатный способ получения сшитых целлюлозных масс. Примеры подходящих исходных материалов для получения целлюлозной массы, например, с применением модифицированного сульфатного способа в соответствии с вариантами осуществления настоящего изобретения представляют собой древесина и бумажная макулатура. Согласно по меньшей мере некоторым вариантам осуществления исходный материал никогда не подвергают высушиванию. Для промышленной переработки древесины с получением целлюлозной массы виды деревьев традиционно классифицируют как лиственные или хвойные. Целлюлозная масса для применения в качестве исходного материала может быть произведена из древесины хвойных или лиственных видов. Примеры подходящих деревьев хвойных видов представляют собой пихта (например, дугласова пихта и бальзамическая пихта), сосна (например, веймутова сосна и ладанная сосна), ель (например, белая ель), лиственница (например, американская лиственница), кедр и тсуга (например, восточная и западная тсуга). Примеры подходящих деревьев лиственных видов представляют собой акация, ольха (например, красная ольха и черная ольха), осина (например, осинообразный тополь), бук, береза, дуб (например, белый дуб), камедные деревья (например, эвкалипт и ликвидамбар), тополь (например, бальзамический тополь, дельтовидный тополь, волосистоплодный тополь и тюльпанный лириодендрон), гмелина и клен (например, сахарный клен, красный клен, серебристый клен и крупнолистный клен).

Древесина хвойных или лиственных видов обычно содержит три основных компонента, представляющих собой целлюлозу, гемицеллюлозу и лигнин. Целлюлоза составляет приблизительно 50% древесной структуры растений и представляет собой неразветвленный полимер из мономерных звеньев D-глюкозы. Отдельные целлюлозные полимерные цепи соединяются, образуя более толстые микрофибриллы, которые, в свою очередь, объединяются, образуя пучки. Пучки образуют волокна, которые представляют собой видимые компоненты оболочек растительных клеток при наблюдении с помощью оптического микроскопа с высокой кратностью увеличения или сканирующего электронного микроскопа. Целлюлоза имеет высокую степень кристалличности в результате образования многочисленных внутримолекулярных и межмолекулярных водородных связей. Гемицеллюлоза представляет собой неоднородную группу низко молекулярных углеводных полимеров, таких как ксилан и маннан, которые связаны с целлюлозой в составе древесины. Гемицеллюлозы представляют собой аморфные разветвленные полимеры, в отличие от целлюлозы, которая представляет собой линейный полимер. Лигнин представляет собой сложный ароматический полимер и составляет приблизительно от 20% до 40% древесины, в составе которой он присутствует как аморфный полимер.

Как правило, сульфатная переработка включает химическую варку целлюлозного исходного материала (например, древесных стружек) при повышенной температуре и давлении в белом щелоке, который представляет собой водный раствор, содержащий варочные химические вещества (например, сульфид натрия и гидроксид натрия). Варочные химические вещества приводят к набуханию древесины и растворению лигнина, который связывает друг с другом целлюлозные волокна в составе исходного материала. Когда эта химическая варка завершается, целлюлозную массу переносят в резервуар, находящийся при атмосферном давлении и известный как «выдувной резервуар». Содержимое выдувного резервуара затем направляют в устройства для промывания целлюлозной массы, где отработанные варочные химические вещества отделяют от целлюлозной массы. Целлюлозную массу затем пропускают через разнообразные стадии промывания и беления, после которых ее подвергают прессованию и высушиванию с получением конечного продукта.

Сульфатный способ предназначен для регенерации варочных химических веществ и тепла со стадий сульфатного способа. Например, отработанные варочные химические вещества и вода от промывания целлюлозной массы могут быть объединены с образованием разбавленного черного щелока, который концентрируют в многокорпусной испарительной системе до содержания твердых веществ, составляющего приблизительно 55%. Черный щелок затем может быть подвергнут дополнительному концентрированию до содержания твердых веществ, составляющего 65%, в испарителе с непосредственным контактом путем введения щелока в контакт с топочными газами из содорегенерационного агрегата или в концентраторе с косвенным контактом. Концентрированный черный щелок можно затем сжигать в содорегенерационном агрегате. Сжигание органических веществ, растворенных в черном щелоке, может обеспечивать тепло для производства технологического пара и для превращения сульфат натрия в сульфид натрия. Неорганические химические вещества, присутствующие в черном щелоке, могут собираться в форме расплавленной массы на дне печи. Эта масса может быть растворена в воде с образованием зеленого щелока, который затем может быть перенесен в резервуар для подщелачивания, куда может быть добавлена негашеная известь (оксид кальция) для обратного превращения раствора в белый щелок, который возвращают в варочную систему. Осадок известкового шлама из резервуара для подщелачивания может быть прокален в печи для обжига извести в целях регенерации негашеной извести.

На фиг. 1 представлена технологическая схема, иллюстрирующая способ 100 получения целлюлозной массы в соответствии с вариантом осуществления настоящего изобретения. Согласно проиллюстрированному варианту осуществления основу способа 100 представляет собой сульфатный процесс. Согласно другим вариантам осуществления основу альтернатив способа 100 могут представлять собой другие подходящие процессы (такие как сульфитный процесс). Как представлено на фиг. 1, способ 100 может включать превращение в целлюлозную массу (технологический блок 102) и процесс после превращения в целлюлозную массу (технологический блок 104). В рамках превращения в целлюлозную массу (технологический блок 102) способ 100 может включать загрузку стружки (технологический блок 106) и предварительную паровую обработку стружки (технологический блок 108). Пар при атмосферном давлении может быть использован для предварительного нагревания стружки и вытеснения воздуха в целях усиления проникновения щелока. После предварительной паровой обработки способ 100 может включать добавление химических веществ (например, NaOH, Na2S и/или других подходящих химических веществ) в стружку (технологический блок 110). Например, химические вещества можно добавлять в варочный щелок. Древесные стружки и варочный щелок можно затем направлять в варочный котел. Внутри варочного котла варочный щелок может пропитывать древесные стружки (технологический блок 112). Хорошее проникновение варочного щелока может обеспечивать равномерную варку древесных стружек.

После пропитывания способ 100 может включать варку древесных стружек и варочного щелока при контакте с жидкостью в прямоточном (технологический блок 114) и противоточном (технологический блок 116) режиме. При любом режиме варочный щелок и стружки могут быть доведены до заданной температуры. После этого промывной щелок может быть введен в нижнюю часть варочного котла таким образом, что он протекает в противоточном режиме по отношению к подвергаемой варке целлюлозной массе (технологический блок 118). Варка может быть завершена, когда целлюлозная масса вступает в контакт имеющим меньшую температуру промывным щелоком. После промывания варочного котла содержимое варочного котла может быть подвергнуто продуванию (технологический блок 120). Продувание варочного котла может включать высвобождение древесины и щелока при атмосферном давлении. Высвобождение может происходить при воздействии усилия достаточной величины, которое вызывает разделение волокон. Если это желательно, выдувной резервуар может быть снабжен теплорегерационным оборудованным для уменьшения эксплуатационных расходов. Наконец, целлюлозная масса может быть направлена из выдувного резервуара в наружное устройство для промывания целлюлозной массы в целях отделения черного щелока от целлюлозной массы (технологический блок 122).

После превращения в целлюлозную массу (технологический блок 102) целлюлозная масса может быть активирована, и целлюлозные волокна в составе целлюлозной массы могут быть подвергнуты сшиванию. В стандартном сульфатном способе беление происходит без сшивания. Как правило, беление не приводит к существенному уменьшению содержания гемицеллюлозы в целлюлозной массе. Напротив, беление включает удаление лигнина с соответствующим уменьшением длины волокон и вязкости целлюлозной массы. В течение беления целлюлозная масса может быть обработан с применением разнообразных химических веществ на различных стадиях в отбельной установке. Эти стадии могут быть осуществлены в резервуарах или колоннах традиционной конструкции. Как правило, беление происходит как последовательность операций, таких как одна или несколько стадий беления с применением различных отбеливающих веществ (таких как, например, кислород, диоксид хлора и т.д.), стадий экстракции, других технологических стадий и т.д. Последовательность беления может быть определена как ряд последовательно осуществляемых операций. Например, одна последовательность беления представляет собой O-D-E-D. Такую последовательность беления могут составлять стадия беления кислородом («стадия О»), за которой следует первая стадия беления диоксидом хлора («стадия D»), после чего осуществляются стадия экстракции («стадия Е» или «стадия ЕОР», на которой отбеливающие химические вещества, такие как пероксид («Р») и/или кислород («О») смешивают со щелочью для удаления лигнина), а затем вторая стадия D. Несколько дополнительных примеров процессов беления описаны в патентах США №№6,331,354 и 6,605,350, которые во всей своей полноте включены в настоящий документ посредством ссылки.

Обработка после превращения в целлюлозную массу (технологический блок 104) может включать первое беление целлюлозной массы кислородом (технологический блок 124). Беление целлюлозной массы кислородом оказывается менее специфическим для удаления лигнина, чем беление целлюлозной массы диоксидом хлора. Беление кислородом может происходить в кислородном реакторе под давлением. Подходящие кислородные реакторы и соответствующие способы беления кислородом описаны в патентах США №№4,295,925, 4,295,926, 4,298,426 и 4,295,927, которые во всей своей полноте включены в настоящий документ посредством ссылки. Количество кислорода, добавляемого в целлюлозную массу, может находиться в пределах диапазона от 50 до 80 фунтов на тонну целлюлозной массы. Температура в течение беления кислородом может находиться в пределах диапазона от 100°С до 140°С.

После беления кислородом целлюлозной массы способ 100 может включать сшивание целлюлозных волокон в составе целлюлозной массы (технологический блок 126). По меньшей мере в некоторых случаях это включает добавление сшивающего вещества и щелочи в целлюлозную массу и осуществление реакции сшивания, происходящей перед последующей обработкой целлюлозной массы.

Как обсуждается далее в настоящем документе, сшивание при относительно высокой консистенции целлюлозной массы может оказаться пригодным для применения в целях улучшения применимости целлюлозной массы в получении высокосортных производных целлюлозы. В данном отношении, консистенция целлюлозной массы в течение всего или части времени (например, по меньшей мере 50% времени) сшивания может составлять по меньшей мере 30% (например, в пределах диапазона от 30% до 50%) или по меньшей мере 35% (например, в пределах диапазона от 35% до 50%). Согласно варианту осуществления целлюлозные массы смешивают в периодическом или непрерывном смесителе. Согласно варианту осуществления для смешивания целлюлозных масс используют рафинер, экструдер или другой предназначенный для высокой консистенции смеситель. Согласно варианту осуществления целлюлозные массы смешивают, используя предназначенные для высокой консистенции смесители, такие как, смеситель Andritz™ или смеситель Loedige™, как описано далее в настоящем документе, например, по отношению к примеру 1. Согласно варианту осуществления целлюлозные массы смешивают в системе, содержащей вращающиеся в противоположных направлениях пластины, на которые помещают, например, целлюлозную массу и сшивающее вещество. Согласно варианту осуществления целлюлозные массы смешивают в системе, содержащей один или несколько вращающихся инструментов, напоминающих лемех, например, в лемешном смесителе.

Согласно варианту осуществления обеспечивающие устойчивый поток насосы, такие как шестеренчатые насосы, или насосы, в которых отсутствует импульс или присутствует минимальный импульс, используются для дозировки сшивающих реагентов, таких как сшивающее вещество, гидроксид щелочного металла, катализатор и т.д., в реактор перед сшиванием. Таким образом, в реакторе для сшивания обеспечено однородное распределение сшивающих реагентов. Такое однородное распределение сшивающих реагентов, как правило, позволяет получать устойчиво и однородно сшитые целлюлозные массы, которые, в свою очередь, являются подходящими для получения сшитых простых эфиров однородной вязкости.

Такие предназначенные для высокой консистенции смесители и способы смешивания обеспечивают тщательное перемешивание и контакт между целлюлозной массой и сшивающими веществами, в результате чего уменьшается число нежелательных побочных реакций, например, между сшивающим веществом и водой (и, таким образом, происходят более желательные реакции между сшивающим веществом и целлюлозой), и используется меньший объем реактора для данного числа пригодных для применения реакций сшивания. В данном отношении, способы согласно настоящему изобретению являются подходящими для применения меньшего количества сшивающего вещества, чем способы, в которых осуществляют сшивание целлюлозных масс при менее высокой консистенции. С другой стороны, в способах, в которых осуществляют сшивание целлюлозных масс при менее высокой консистенции, присутствует более высокое водосодержание, и, таким образом, уменьшается концентрация сшивающего вещества в воде, и уменьшается число взаимодействий между сшивающими веществами и целлюлозой. Соответственно, для данной степени сшивания требуется большее количество сшивающего вещества, и увеличивается число реакций между водой и сшивающим веществом. Кроме того, способы согласно настоящему изобретению позволяют получать сшитые целлюлозные массы в реакторе меньшего объема, и требуются меньшие капитальные затраты, чем в способах, в которых осуществляют сшивание целлюлозных масс при менее высокой консистенции, вследствие более высокой скорости тщательного перемешивания, достигаемой, в частности, между волокнами и сшивающим веществом. В результате таких преимущественных характеристик способов согласно настоящему изобретению получаются сшитые целлюлозные массы, подходящие для получения имеющих высокую вязкость продуктов на основе сшитых простых эфиров при уменьшении стоимости и сокращении капитальных затрат по сравнению с другими способами, предназначенными для менее высокой консистенции.

Кроме того, вследствие относительно высокой консистенции и/или других факторов, посредством сшивания может увеличиваться устойчивость к щелочи (мера которой представляет собой, например, значение R18 сшитой целлюлозной массы) целлюлозной массы. Полученные способами согласно варианту осуществления настоящего изобретения сшитые древесные целлюлозные массы имеют значение R18, составляющее более чем 89%. Полученные способами согласно варианту осуществления настоящего изобретения сшитые древесные целлюлозные массы имеют значение R18, составляющее более чем 93%, как обсуждается далее в настоящем документе по отношению к примеру 1. Согласно варианту осуществления настоящего изобретения сшитые древесные целлюлозные массы имеют значение R18 в диапазоне от более чем 92% до 100%. Согласно варианту осуществления настоящего изобретения сшитые древесные целлюлозные массы имеют значение R18 в диапазоне от 93% до 95%. С другой стороны, способами сшивания получают древесные целлюлозные массы при консистенции сшивания, составляющей как правило, менее чем 30%, причем значение R18 составляет менее чем 92%. Как обсуждается далее в настоящем документе, такими способами сшивания могут быть получены сшитые целлюлозные массы, имеющие значение WRV, составляющее менее чем 1,0 г/г. Согласно определенным вариантам осуществления такие целлюлозные массы имеют значение R18 целлюлозной массы, составляющее более чем 89%, и значение WRV, составляющее менее чем 1,0 г/г.

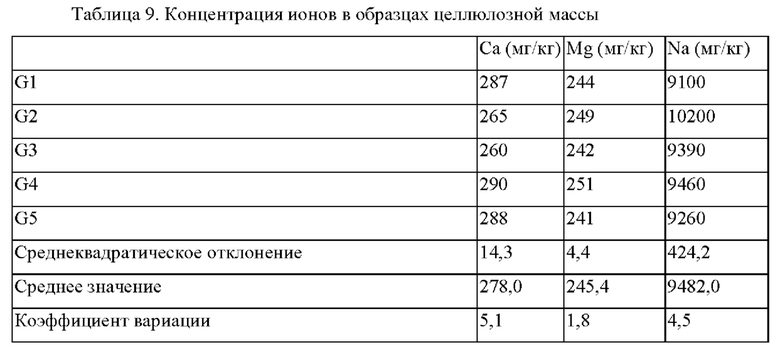

Кроме того, согласно варианту осуществления в течение сшивания целлюлозные массы на стадии сшивания содержат ионы щелочного металла в концентрации, которая проявляет высокую устойчивость вследствие высокой степени консистенции целлюлозной массы. Как обсуждается далее в настоящем документе, согласно варианту осуществления сшивание активированной целлюлозной массы включает введение гидроксида щелочного металла в активированную целлюлозную массу. Вследствие тщательного перемешивания в течение сшивания целлюлозных волокон и раствора гидроксид щелочного металла, представляющего собой, например, гидроксид натрия, целлюлозная масса на стадии сшивания имеет низкий коэффициент вариации (COV) концентрации ионов натрия. Согласно варианту осуществления целлюлозные массы, описанные в настоящем документе, в течение сшивания имеют коэффициент вариации концентрации ионов натрия, составляющий менее чем 10, в том числе менее чем 5, как обсуждается далее в настоящем документе по отношению к примеру 12.

Сшивающее вещество, используемое в способах согласно настоящему изобретению, может быть выбрано таким образом, чтобы получать относительно прочные сшивающие связи (например, простоэфирные сшивающие связи вместо сложноэфирных или ионных сшивающих связей). Относительно прочные сшивающие связи могут быть предпочтительными по сравнению с менее прочными сшивающими связями, например, поскольку сшивающие связи должны разрушаться с меньшей вероятностью в результате функционализирующих реакций (например, реакций образования простых эфиров), используемых для образования производных целлюлозы. Сшивающее вещество может быть добавлено при массовом отношении к целлюлозной массе, составляющем более чем или равном 2:100, составляющем более чем или равном 3:100, составляющем более чем или равном 5:100, или составляющем более чем или равном другому подходящему нижнему пороговому значению. Верхнее пороговое значение может представлять собой максимальное количество сшивающего вещества, которое может быть использовано без того, чтобы становилась нерастворимой в воде CMC, получаемая в результате из целлюлозной массы. По меньшей мере в некоторых случаях в течение сшивания присутствует катализатор (например, NaOH, тетрафтороборат цинка Zn(BF4)2). В качестве дополнения или в качестве альтернативы, в течение сшивания может присутствовать поверхностно-активное вещество, например, чтобы способствовать диспергированию и проникновению сшивающего вещества. Поверхностно-активное вещество может быть особенно пригодным для применения в сочетании с гидрофобным сшивающим веществом.

Подходящие сшивающие вещества представляют собой простые эфиры, такие как глицидиловые простые эфиры, содержащие две или более глицидиловых групп. Например, сшивающее вещество может содержать первую глицидиловую группу, вторую глицидиловую группу и линейную цепочку из трех или четырех атомов углерода между первой и второй глицидиловыми группами. Согласно варианту осуществления сшивающее вещество содержит три или более глицидиловых групп. В качестве дополнения или в качестве альтернативы, сшивающее вещество может иметь средневзвешенную молекулярную массу, содержащую менее чем или равную 500 (например, находящуюся в пределах диапазона от 174 до 500). Кроме того, когда сшивающее вещество представляет собой эпоксид, сшивающее вещество может иметь массу в расчете на эпоксидную группу, составляющую менее чем или равную 175 (например, находящуюся в пределах диапазона от 140 до 175). Сшивающее вещество может иметь вязкость, составляющую менее чем или равную 500 сантипуаз (сП) при 25°С. Согласно по меньшей мере некоторым вариантам осуществления сшивающее вещество является по меньшей мере частично нерастворимым в воде. Это свойство может оказаться пригодным для применения, например, в целях улучшения контакта между сшивающим веществом и целлюлозными волокнами в течение реакции сшивания. Конкретные примеры подходящих сшивающих веществ представляют собой, помимо прочих, триглицидиловый эфир триметилолэтана, диглицид иловый эфир 1,4-бутандиола, диглицид иловый эфир глицерина, диглицидиловый эфир неопентилгликоля, полиглицидиловый эфир глицерина, триглицидиловый эфир глицерина, диглицидиловый эфир этиленгликоля и триглицидиловый эфир триметилолпропана или их смесь.

Традиционные несшитые сульфатные целлюлозные массы, как правило, имеют менее высокую реакционную способность, чем другие химические целлюлозные массы, такие как сульфитные целлюлозные массы (т.е. целлюлозные массы, получаемые посредством экстракции лигнина из древесины, главным образом, с применением солей сернистой кислоты). Однако согласно по меньшей мере некоторым вариантам осуществления настоящего изобретения сшитая сульфатная целлюлозная масса имеет относительно высокую реакционную способность. Исключительно согласно теории и без намерения ограничения такой теорией авторы считают, что это может быть обусловлено присутствием сшивающих связей, которые обеспечивают дополнительное пространство, равномерно распределенное между целлюлозными цепями. Имеющие более длинные цепочки сшивающие вещества (например, полиглицидиловые простые эфиры) могут образовывать сшитую целлюлозную массу с более высокой реакционной способностью, чем имеющие менее длинные цепочки сшивающие вещества (например, 1,3-дихлор-2-гидроксипропанол (DCP)) в аналогичных условиях сшивание. Целлюлозные массы, сшитые с применением имеющих более длинные цепочки сшивающих веществ, могут иметь меньшие индексы кристалличности, чем исходные целлюлозные массы, и значительно меньшие индексы кристалличности, чем относящиеся к растворимому сорту сульфитная древесная целлюлозная масса и целлюлозная масса хлопкового пуха (CLP). Сшивание сульфатной целлюлозной массы вместо сульфитной целлюлозной массы в приложениях простых эфиров высокой вязкости может представлять собой преимущество по меньшей мере в некоторых случаях, потому что сульфатный процесс является преобладающим для превращения в целлюлозную массу, обеспечивает более высокий выход (вследствие по меньшей мере отчасти более высокого содержания гемицеллюлозы) и меньшие расходы, а также является более благоприятным для окружающей среды, чем сульфитные процессы превращения в целлюлозную массу.

Согласно определенным вариантам осуществления сшивание активированной целлюлозной массы включает последовательное введение в активированную целлюлозную массу сшивающих реагентов, включая смеси, содержащие два или более сшивающих реагентов. В данном отношении, как обсуждается далее в настоящем документе по отношению к образцу 5А, согласно варианту осуществления сшивание активированной целлюлозной массы включает последовательное введение в контакт активированной целлюлозной массы с раствором гидроксида щелочного металла, первой частью воды, раствором, эмульсией или суспензией сшивающего вещества и второй частью воды. Согласно определенным вариантам осуществления сшивание активированной целлюлозной массы включает многократное введение раствора, содержащего гидроксид щелочного металла и сшивающее вещество, в активированную целлюлозную массу. В данном отношении, согласно варианту осуществления сшивание активированной целлюлозной массы включает введение в контакт активированной целлюлозной массы с первой частью гидроксида щелочного металла и первой частью сшивающего вещества и последующее введение в контакт активированной целлюлозной массы со второй частью гидроксида щелочного металла и второй частью сшивающего вещества после осуществления реакции активированной целлюлозной массы с первой частью гидроксида щелочного металла и первой частью сшивающего вещества. Согласно другому варианту осуществления сшивание активированной целлюлозной массы включает многократное введение в контакт активированной целлюлозной массы со смесью, содержащей сшивающее вещество и гидроксид щелочного металла. Многократное введение гидроксида щелочного металла и сшивающего вещества может обеспечивать более высокую эффективность применения химических веществ и/или уменьшение стоимости реакции. Кроме того, такое последовательное введение, в том числе многократное введение гидроксида щелочного металла и сшивающего вещества в активированную целлюлозную массу допускает применение смесителей с регулируемым дозированием.

В течение сшивания целлюлозная масса может иметь температуру в пределах диапазона от 30°С до 90°С. Кроме того, целлюлозная масса может иметь рН в пределах диапазона от 9 до 14.

Согласно варианту осуществления настоящего изобретения способы включают экстракцию гидроксида щелочного металла из сшитой целлюлозной массы после сшивания целлюлозных волокон, как обсуждается далее в настоящем документе по отношению к примерам 2 и 3. Далее рассмотрим фиг. 2, на котором представлен способ 200 согласно настоящему изобретению, включающий экстракцию и повторное использование щелочи. Согласно определенным вариантам осуществления способ 100 и/или другие способы согласно настоящему изобретению включают один или несколько аспектов способа 200. Согласно варианту осуществления способ 200 начинается с технологического блока 202, включающего варку и беление источника целлюлозных волокон с получением целлюлозной массы. Согласно варианту осуществления варку и беление осуществляют, как обсуждается далее в настоящем документе по отношению к фиг. 1. За технологическим блоком 202 может следовать технологический блок 204, включающий смешивание активированной целлюлозной массы, например, до консистенции, составляющей более чем 30%. За технологическим блоком 204 может следовать технологический блок 206, включающий сшивание активированной целлюлозной массы, имеющей высокую консистенцию, с гидроксидом щелочного металла и сшивающим веществом. Как обсуждается далее в настоящем документе, такие реакции сшивания при высокой консистенции обеспечивают многочисленные преимущества по сравнению с реакциями сшивания при менее высокой консистенции, в том числе, но без ограничения, повышение значений R18, снижение расхода сшивающих реагентов и более высокие консистенции целлюлозных масс, показателями которых являются, помимо прочих, COV вязкости CMC и COV содержания ионов щелочного металла.

Согласно варианту осуществления за технологическим блоком 206 следует технологический блок 208, который может включать промывание сшитой целлюлозной массы и извлечении части гидроксида щелочного металла, используемого для сшивания имеющей высокую консистенцию беленой целлюлозной массы. Как представлено на схеме, извлеченный гидроксид щелочного металла может быть повторно использован для варки и беления (технологический блок 202) и/или получения смеси (технологический блок 204). Такое извлечение и повторное использование щелочи может обеспечивать экономические выгоды за счет повторного использования реагентов и удаления нежелательных органических компонентов в смеси. За технологическим блоком 208 может следовать технологический блок 210, включающий нейтрализацию сшитой промытой целлюлозной массы, например, посредством воздействия раствора кислоты на сшитую промытую целлюлозную массу. Как обсуждается в настоящем документе по отношению к примерам 2 и 3, посредством промывания и нейтрализации сшитой целлюлозной массы может быть снижено содержание компонентов целлюлозной массы, в том числе содержание экстрагированных органических веществ, содержание ионов металла, зольность и содержание диоксида кремния. Согласно варианту осуществления за технологическим блоком 210 следует технологический блок 212, который может представлять собой получение товарной целлюлозной массы, как обсуждается далее в настоящем документе по отношению к технологическому блоку 134 на фиг. 1.

Сшивание целлюлозной массы в соответствии с вариантами осуществления настоящего изобретения может быть использовано в сочетании с другими технологиями повышения пригодности целлюлозной массы для получения высокосортных производных целлюлозы. Например, снова рассмотрим фиг. 1, где варка, описанная выше в отношении превращения в целлюлозную массу (технологический блок 102), может быть осуществлена в относительно мягких условиях. При варке в относительно мягких условиях из целлюлозной массы может быть удалено меньшее количество лигнина, чем было бы удалено в других условиях. После варки в мягких условиях целлюлозная масса может иметь перманганатное число от 25 до 35, что свидетельствует о присутствии значительного количества остаточного лигнина и высокой вязкости целлюлозной массы. В качестве другого примера, могут быть осуществлены в относительно мягких условиях беление и экстракция, которые описаны ниже в отношении обработки после превращения в целлюлозную массу (технологический блок 104). В отличие от модификации сульфатного способа посредством введения экстракции концентрированным раствором щелочи и предварительного гидролиза, вышеупомянутые модификации сульфатного способа могут постепенно улучшать пригодность сульфатной целлюлозной массы для получения высокосортных производных целлюлозы без необоснованного снижения выхода и/или реакционной способности.

После сшивания целлюлозных волокон в составе целлюлозной массы способ 100 может включать первое беление целлюлозной массы диоксидом хлора (технологический блок 128). Беление диоксидом хлора, как правило, оказывается более селективным в отношении удаления лигнина, чем беление кислородом. Количество диоксида хлора, вводимого в целлюлозную массу, может находиться в пределах диапазона от 20 до 30 фунтов на тонну целлюлозной массы. Температура в течение первого беления диоксидом хлора может находиться в пределах диапазона от 50°С до 85°С. После первого беления целлюлозной массы диоксидом хлора способ 100 может включать экстракцию (технологический блок 130) для удаления лигнина из целлюлозной массы. Экстракция может включать добавление пероксида водорода или подходящей щелочи в целлюлозную массу. Количество пероксида водорода, добавляемого в целлюлозную массу, может находиться в пределах диапазона от 20 до 100 фунтов на тонну целлюлозной массы. Температура в течение экстракции может находиться в пределах диапазона от 75°С до 95°С. В отличие от экстракции концентрированным раствором щелочи для удаления гемицеллюлозы, экстракция для удаления лигнина может быть осуществлена в относительно мягких условиях. Например, экстракция может представлять собой экстракцию, в которой не изменяется кристаллическая структура целлюлозных волокон.

После экстракции способ 100 может включать второе беление целлюлозной массы диоксидом хлора (технологический блок 132). Количество диоксида хлора, добавляемого в целлюлозную массу, может находиться в пределах диапазона от 10 до 30 фунтов на тонну целлюлозной массы. Температура в течение второго беления диоксидом хлора может находиться в пределах диапазона от 60°С до 90°С. Способ 100 может дополнительно включать дополнительные операции, которые не представляют собой операции, определенно указанные на фиг. 1. Например, после любой из операций, следующих за превращением в целлюлозную массу (технологический блок 104), способ 100 может включать промывание целлюлозной массы. Это может оказаться полезным, например, для удаления отходов и повышения консистенции целлюлозной массы. Операция промывания может быть использована для повышения консистенции целлюлозной массы после беления целлюлозной массы кислородом и перед сшиванием целлюлозной массы.

Хотя сшивание согласно проиллюстрированному варианту осуществления происходит после беления кислородом и перед белением диоксидом хлора, согласно другим вариантам осуществления сшивание может происходить на другой стадии альтернативного способа 104 обработки после превращения в целлюлозную массу, как описано ниже. Операции беления и экстракции могут быть также перегруппированы или исключены согласно другим вариантам осуществления. Если «X» определяется как операция сшивания, способы обработки после превращения в целлюлозную массу в соответствии с несколькими вариантами осуществления настоящего изобретения могут быть охарактеризованы как O-X-D-E-D (фиг. 1), O-D-X-E-D, O-D-E-X, O-D-E-X-D, O-D-E-D-X, D-X-E-D-E-D, D-E-X-D-E-D, D-E-D-X-E-D, D-E-D-E-X-D, D-E-D-E-D-X, D-X-E-E-D, D-E-X-E-D, D-E-E-X-D или D-E-E-D-X, помимо многочисленных альтернативных подходящих перестановок. Кроме того, сшивание может происходить в течение беления кислородом, беления диоксидом хлора и/или экстракции. Таким образом, способы обработки после превращения в целлюлозную массу в соответствии с несколькими дополнительными вариантами осуществления настоящего изобретения могут быть охарактеризованы как O/X-D-E-D, O-D/X-E-D, O-D-E/X-D, O-D-E/X, O-D-E-D/X, D/X-E-D-E-D, D-E/X-D-E-D, D-E-D/X-E-D, D-E-D-E/X-D, D-E-D-E-D/X, D/X-E-E-D, D-E/X-E-D, D-E-E/X-D, D-E-E-D/X, помимо многочисленных альтернативных подходящих перестановок.

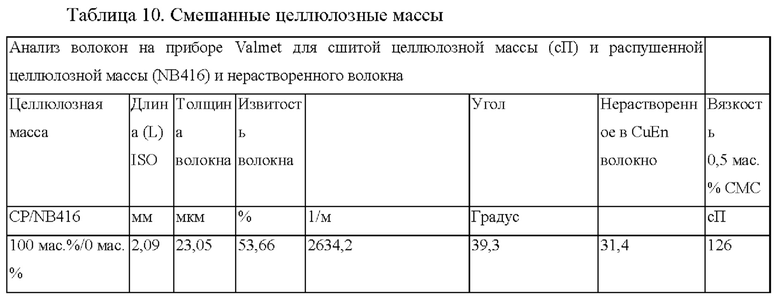

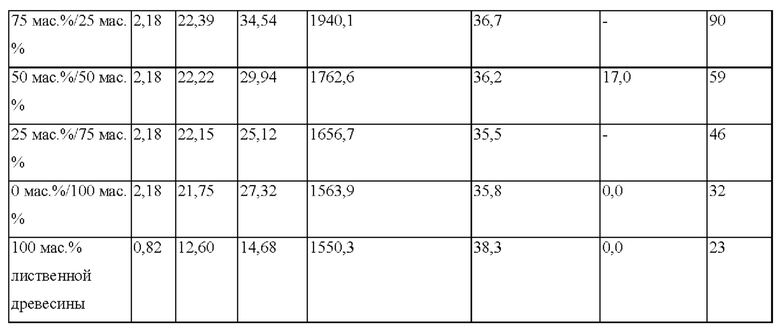

После беления (технологический блок 104) способ 100 может включать обработку целлюлозной массы для применения, продажи и/или транспортировки (технологический блок 134). Например, целлюлозная масса может быть подвергнута высушиванию (например, мгновенному высушиванию), прессованию, упаковке в контейнеры и/или другой обработке в целях придания целлюлозной массе подходящей формы (например, такой как лист, тюк, рулон и т.д.) для применения, продажи и/или транспортировки. Целлюлозная масса может иметь поверхностную плотность от 500 г/м2 до 1200 г/м2 и/или объемную плотность от 0,2 г/см3 до 0,9 г/см3. Согласно некоторым вариантам осуществления целлюлозную массу, полученную способом 100, объединяют с другой целлюлозной массой перед высушиванием. Целлюлозные массы в соответствии с по меньшей мере некоторыми вариантами осуществления настоящего изобретения являются вполне пригодными для применения в качестве наполнителей целлюлозной массы, которые уменьшают количество дорогостоящей целлюлозной массы растворимого сорта, требуемой для изготовления заданного продукта на основе производного целлюлозы без ухудшения вязкости или других желательных свойств продукта. Например, целлюлозная масса, полученная способом 100, может быть смешана с другой целлюлозной массой (например, целлюлозной массой растворимого сорта, имеющей содержание целлюлозы, составляющее более чем 90 мас. % в расчете на массу после высушивания в печи (OD)), таким образом, что целлюлозная масса, полученная способом 100, составляет по меньшей мере 20 мас. % (например по меньшей мере 30 мас. %) в расчете на массу высушенной в печи целлюлозы в получаемой в результате смешанной целлюлозной массе. Согласно другим вариантам осуществления целлюлозная масса, полученная способом 100, может быть использована без смешивания с другой целлюлозной массой.

Согласно варианту осуществления высушенную целлюлозную массу подвергают дополнительной обработке или придают ей форму, подходящую для транспортировки, продажи и других целей и выбранную из рулона, тюка и пуха.

Сшивание сухой и полусухой целлюлозной массы

Согласно определенным вариантам осуществления настоящего изобретения способы включают введение в контакт древесных волокон со сшивающим веществом и гидроксидом щелочного металла, причем древесные волокна имеют водосодержание в диапазоне от приблизительно 0 мас. % до приблизительно 50 мас. %. Согласно варианту осуществления водосодержание древесных волокон находится в диапазоне от приблизительно 0 мас. % до приблизительно 10%. В этом случае приблизительно 0 мас. % означает водосодержание, составляющее от 0 мас. % до 1 мас. %, которое ограничено пределами обнаружения, известными в технике. Без намерения ограничения теорией, авторы считают, что посредством введения в контакт таких сухих или полусухих древесных волокон со сшивающим веществом и гидроксидом щелочного металла тщательное перемешивание сшивающего вещества и древесные волокна может быть достигнуто без активного перемешивания целлюлозной массы, такого как перемешивание водной суспензии или раствора в реакционном резервуаре. Кроме того, без намерения ограничения теорией, авторы считают, что пустоты внутри сухих и полусухих древесных волокон наполнены растворами гидроксида щелочного металла и сшивающего вещества. В этом заключается отличие от других способов, в которых древесные волокна диспергируют в относительно разбавленных растворах, содержащих гидроксид щелочного металла и сшивающее вещество.

На фиг. 3 схематически проиллюстрирован способ 300 в соответствии с вариантом осуществления настоящего изобретения, включающий введение в контакт сухих или полусухих древесных волокон с гидроксидом щелочного металла и сшивающим веществом. Способ 300 может начинаться с технологического блока 302, включающего введение в контакт сухих или полусухих древесных волокон с гидроксидом щелочного металла и сшивающим веществом. Согласно варианту осуществления сухие или полусухие древесные волокна присутствуют в форме листа из целлюлозной массы, имеющего водосодержание в диапазоне от приблизительно 0 мас. % до приблизительно 50 мас. %. Сшивающее вещество может представлять собой любой сшивающее вещество, обсуждаемое в настоящем документе, такое как глицидиловые простые эфиры. Согласно варианту осуществления сухие или полусухие древесные волокна насыщают растворами гидроксида щелочного металла и сшивающего вещества. Согласно варианту осуществления древесные волокна вводят в контакт с гидроксидом щелочного металла, содержание которого находится в диапазоне от приблизительно 1 мас. % до приблизительно 5 мас. %. Согласно варианту осуществления древесные волокна вводят в контакт с гидроксидом щелочного металла, содержание которого находится в диапазоне от приблизительно 1 мас. % до приблизительно 10 мас. %.

Согласно варианту осуществления за технологическим блоком 302 следует технологический блок 304, включающий нагревание древесных волокон, сшивающего вещества, и гидроксида щелочного металла при достаточной температуре и в течение достаточного времени для получения сшитых древесных волокон, содержащих ряд сшивающих связей. Согласно варианту осуществления нагревание древесных волокон, сшивающего вещества и гидроксида щелочного металла представляет собой нагревание древесных волокон, сшивающего вещества и гидроксида щелочного металла при температуре в диапазоне от приблизительно 100°С до приблизительно 140°С. Согласно варианту осуществления нагревание древесных волокон, сшивающего вещества и гидроксида щелочного металла представляет собой нагревание древесных волокон, сшивающего вещества и гидроксида щелочного металла при температуре, составляющей приблизительно 120°С. Согласно варианту осуществления древесные волокна, сшивающее вещество и гидроксид щелочного металла нагревают в течение времени в диапазоне от приблизительно 5 минут до приблизительно 20 минут, не допуская испарения всей воды, абсорбированной древесными волокнами.

За технологическим блоком 304 может следовать технологический блок 306, включающий промывание сшитых древесных волокон в целях удаления непрореагировавшего сшивающего вещества и гидроксида щелочного металла. Согласно варианту осуществления промывание дополнительно включает нейтрализацию рН сшитых древесных волокон, например, раствором кислоты.

Как обсуждается далее в настоящем документе по отношению к примеру 5, CMC, полученная из целлюлозных масс, полученных способом, включающим введение в контакт сухих или полусухих древесных волокон со сшивающим веществом и гидроксидом щелочного металла, например, способом 300, может иметь вязкость, составляющую более чем 80 сП, в том числе более чем 100 сП, более чем 110 сП, более чем 120 сП и т.д. Согласно варианту осуществления CMC, полученная из целлюлозных масс, полученных с применением таких способов, имеет вязкость в диапазоне от приблизительно 80 сП до приблизительно 140 сП. Кроме того, согласно варианту осуществления сшитые целлюлозные массы, полученные способом, включающим введение в контакт сухих или полусухих древесных волокон со сшивающим веществом и гидроксидом щелочного металла, таким как способ 300, имеют значение R18, составляющее более чем 92%. Согласно варианту осуществления такие целлюлозные массы имеют значение R18 в диапазоне от 93% до 100%. Соответственно, способы, включающие введение в контакт сухих или полусухих древесных волокон со сшивающим веществом и гидроксидом щелочного металла, такие как способ 300, являются подходящими для получения сшитых целлюлозных масс для получения имеющих высокую вязкость сшитых продуктов на основе простых эфиров целлюлозы.

Обработка целлюлозной массы с применением щелочной экстракции и промывания целлюлозной массы

Согласно варианту осуществления настоящего изобретения способы включают активацию целлюлозной массы с применением гидроксида щелочного металла и получением активированной целлюлозной массы; удаление гидроксида щелочного металла из активированной целлюлозной массы; и сшивание активированной целлюлозной массы с применением сшивающего вещества и получением сшитой целлюлозной массы. В данном отношении, рассмотрим фиг. 4, на котором схематически проиллюстрирован способ 400 в соответствии с вариантом осуществления настоящего изобретения.

Способ 400 может начинаться с технологического блока 402, включающего активацию целлюлозной массы с применением гидроксида щелочного металла и получением активированной целлюлозной массы. Согласно варианту осуществления целлюлозная масса представляет собой CLP. Согласно варианту осуществления целлюлозная масса представляет собой сульфатную целлюлозную массу. Согласно варианту осуществления активация целлюлозной массы представляет собой активацию целлюлозной массы при консистенции, составляющей более чем 4%, в том числе более чем 16%.

За технологическим блоком 402 может следовать технологический блок 404, включающий удаление гидроксида щелочного металла из активированной целлюлозной массы, например, посредством фильтрования. Согласно варианту осуществления за технологическим блоком 404 следует технологический блок 406, в котором удаленный гидроксид щелочного металла извлекают и повторно используют для последующих реакций целлюлозной массы, как обсуждается далее в настоящем документе.

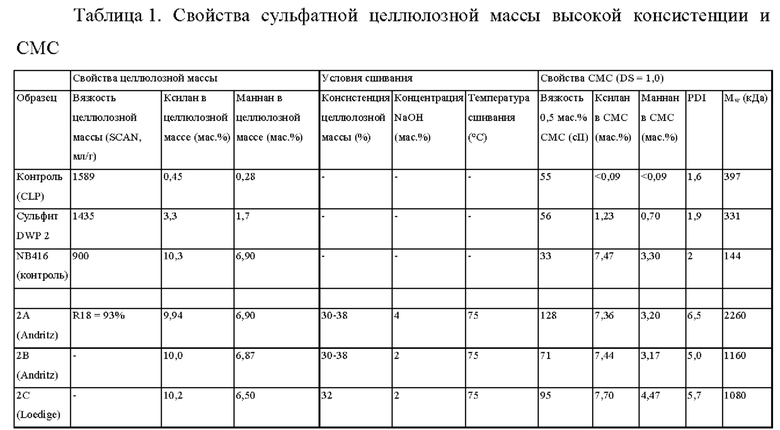

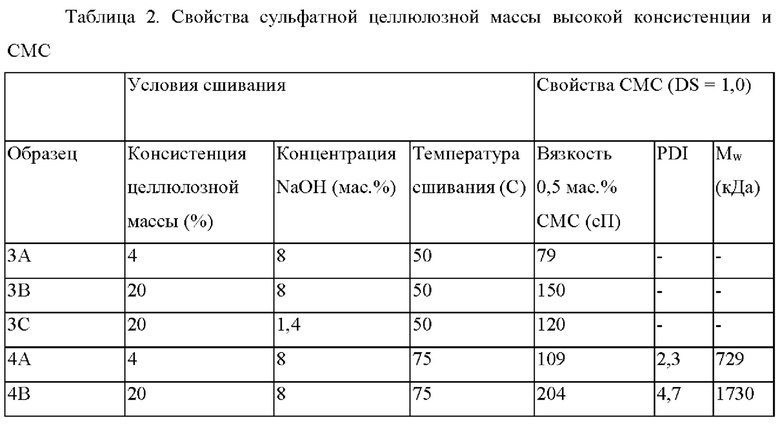

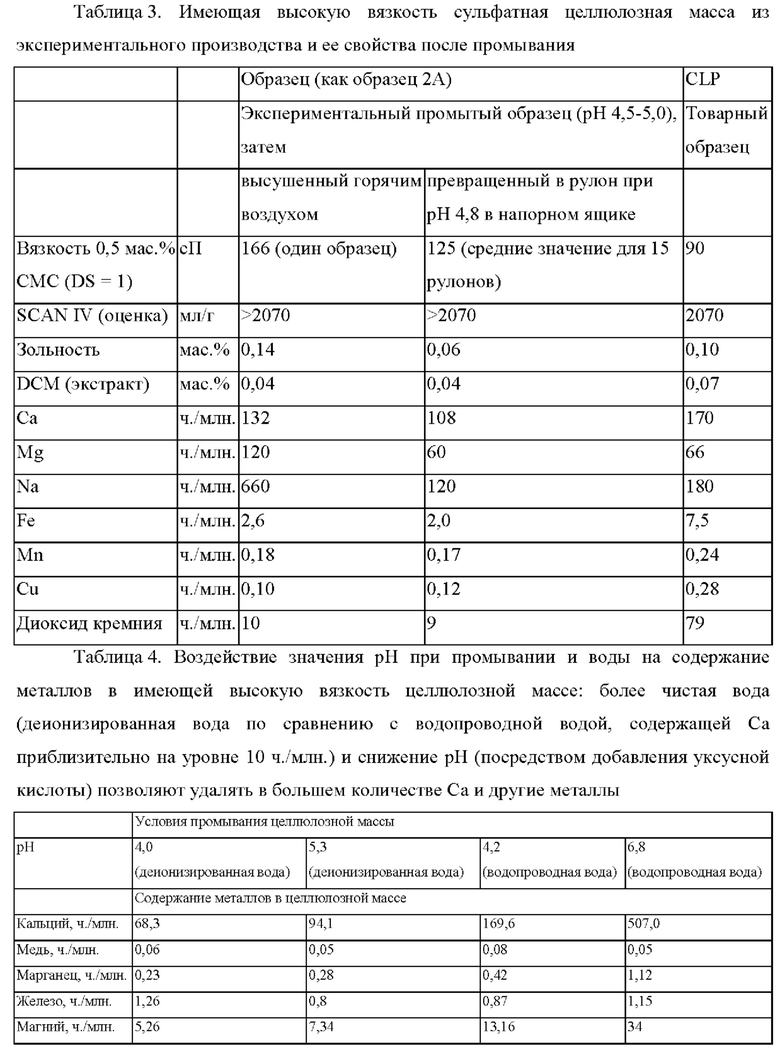

За технологическими блоками 402, 404 или 406 может следовать технологический блок 408, включающий сшивание активированной целлюлозной массы с применением сшивающего вещества. Согласно варианту осуществления сшивание активированной целлюлозной массы с применением сшивающего вещества включает сшивание активированной целлюлозной массы при консистенции, составляющей более чем 20%, в том числе более чем 30%. Как представлено далее в настоящем документе по отношению к примерам 2 и 3, посредством сшивания при более высокой консистенции, составляющей, например, более чем 20%, и посредством удаления гидроксида щелочного металла аналогичным образом повышаются значения вязкости CMC, полученных из таких экстрагированных и имеющих повышенную консистенцию целлюлозных масс. Рассмотрим, например, консистенции для значений вязкости получаемых в результате CMC образца 3В по сравнению с образцом 3А и образца 4В по сравнению с образцом 4А в таблице 2.

Согласно варианту осуществления сшивание активированной целлюлозной массы с применением сшивающего вещества представляет собой сшивание при температуре в диапазоне от 30°С до 95°С. Согласно варианту осуществления сшивание активированной целлюлозной массы с применением сшивающего вещества представляет собой сшивание при температуре в диапазоне от 70°С до 95°С. Как представлено далее в настоящем документе по отношению к примерам 2 и 3, сшивание целлюлозной массы при повышенной температуре, такой как температура в диапазоне от 70°С до 95°С, позволяет получать целлюлозные массы, пригодные для применения в получении CMC, имеющей высокую вязкость. Рассмотрим, например, значения вязкости CMC, полученной из образца 4С и образца 3С. Согласно варианту осуществления значения вязкости получаемых в результате CMC находятся в диапазоне от приблизительно 100 сП до приблизительно 400 сП.

Согласно варианту осуществления за технологическим блоком 408 следует технологический блок 410, включающий высушивание сшитой целлюлозной массы. За технологическими блоками 408 и 410 может следовать технологический блок 412, включающий промывание и прессование сшитой целлюлозной массы с получением прессованной целлюлозной массы. Такие операции промывания и прессования могут быть осуществлены с применением способов, обсуждаемых далее в настоящем документе, например, по отношению к способу 100 и фиг. 1. За технологическими блоками 408, 410 и 412 может следовать технологический блок 414, включающий разбавление и нейтрализацию прессованной целлюлозной массы. Как обсуждается далее в настоящем документе по отношению к примеру 6, такие операции промывания и нейтрализации являются подходящими, например, для снижения уровней содержания органических экстрагируемых веществ и металлов, зольности и содержания диоксида кремния в целлюлозных массах.

Целлюлозные массы

Согласно другому аспекту настоящего изобретения предложены целлюлозные массы, содержащие сшитые целлюлозные волокна. Согласно варианту осуществления целлюлозные массы представляют собой целлюлозные массы, полученные с применением способов, описанных в настоящем документе.

Значения R18 целлюлозных масс

Согласно варианту осуществления настоящего изобретения целлюлозные массы имеют значение R18, которое составляет более чем 89%. Согласно варианту осуществления настоящего изобретения целлюлозные массы имеют значение R18, которое составляет более чем 92%. Как обсуждается далее в настоящем документе по отношению к способам согласно настоящему изобретению, при сшивании целлюлозных массах при высоких значениях консистенции, составляющей, например более чем 20%, 30% или выше, как правило, получаются сшитые целлюлозные массы, имеющие относительно высокую устойчивость к щелочи, мерой которой является значение R18 целлюлозной массы. С другой стороны, в результате сшивания при консистенции, составляющей, например, менее чем 30%, получаются целлюлозные массы со значениями R18, составляющими, например, менее чем 93%. Как представлено, в частности, в примерах 1-3, в результате такого сшивания при высокой консистенции получаются целлюлозные массы, имеющие значения R18 целлюлозной массы в диапазоне от приблизительно 92% до приблизительно 100%.

Согласно варианту осуществления целлюлозные массы имеют значение R18 целлюлозной массы в диапазоне от приблизительно 92% до приблизительно 100%. В этом случае значение R18 целлюлозной массы, составляющее приблизительно 100%, означает значение R18 целлюлозной массы от 99% до 100%, что ограничено известными методами обнаружения, такими как метод TAPPI Т 235 cm-00. Согласно варианту осуществления настоящего изобретения целлюлозные массы имеют значение R18 целлюлозной массы в диапазоне от приблизительно 93% до приблизительно 97%. Согласно варианту осуществления настоящего изобретения целлюлозные массы имеют значение R18 целлюлозной массы в диапазоне от приблизительно 93% до приблизительно 96%. Согласно варианту осуществления настоящего изобретения целлюлозные массы имеют значение R18 целлюлозной массы в диапазоне от приблизительно 93% до приблизительно 95%.

Вязкость получаемой CMC

Согласно варианту осуществления настоящего изобретения целлюлозные массы имеют вязкость получаемой в результате CMC, составляющую более чем 56 сП. Согласно варианту осуществления настоящего изобретения целлюлозные массы имеют вязкость получаемой в результате CMC, составляющую более чем 90 сП. Согласно варианту осуществления настоящего изобретения целлюлозные массы имеют вязкость получаемой в результате CMC в диапазоне от приблизительно 100 сП до приблизительно 400 сП.

Согласно определенным вариантам осуществления настоящего изобретения целлюлозные массы имеют высокие степени сшивания в определенных случаях вследствие осуществляемых при высокой консистенции реакций сшивания. Кроме того, как указано выше, может быть очень высокой вязкость получаемой в результате CMC для указанных целлюлозных масс. Исключительно согласно теории и без намерения ограничения такой теорией авторы считают, что молекулярная структура целлюлозы может изменяться от линейной до высокоразветвленной при высоких степенях сшивания, которые, например, могут быть достигнуты в способах согласно вариантам осуществления настоящего изобретения. Целлюлоза, имеющая высокоразветвленную структуру, является пригодной для получения высокосортного простого эфира, такого как высокосортная CMC.

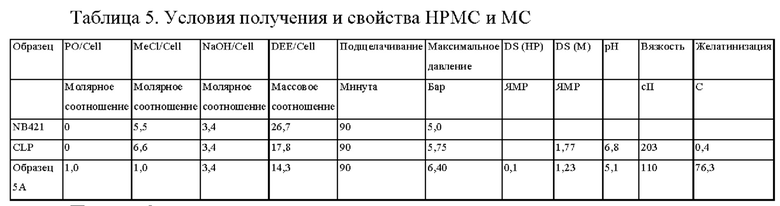

Как обсуждается далее в настоящем документе по отношению к примерам 1 и 2 и таблицам 1 и 2, такие высокие значения вязкости получаемой в результате CMC имеют целлюлозные массы, сшитые при высоких значениях консистенции в соответствии с вариантами осуществления настоящего изобретения. В данном отношении, согласно варианту осуществления настоящего изобретения целлюлозные массы имеют значения вязкости получаемой в результате CMC в диапазоне от 90 сП до 130 сП, как представлено в таблице 1. Согласно варианту осуществления настоящего изобретения целлюлозные массы имеют значения вязкости получаемой в результате CMC в диапазоне от приблизительно 100 сП до приблизительно 400 сП, как представлено в таблице 2.

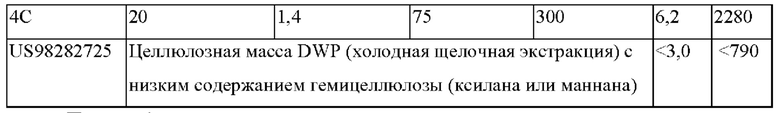

Кроме того, значения вязкости получаемой в результате CMC из целлюлозных масс согласно настоящему изобретению отличаются от соответствующих значений, например, традиционной CLP. Как описано в примере 6 и представлено в таблице 3, вязкость получаемой в результате CMC из целлюлозных масс в соответствии с вариантами осуществления настоящего изобретения с применением способов согласно настоящему изобретению является выше, чем вязкость в случае CLP. Как обсуждается далее в настоящем документе, CLP зачастую оказываются более дорогостоящими, чем сульфатные целлюлозные массы, такие как целлюлозные массы, описанные в примере 6, по меньшей мере отчасти, поскольку они являются пригодными для применения в получении высокосортных простых эфиров, имеющих высокую вязкость. Однако, как представлено в настоящем документе, в определенных случаях целлюлозные массы согласно настоящему изобретению, такие как целлюлозные массы, полученные модифицированным сульфатным способом, оказываются подходящими для получения CMC, имеющих более высокую вязкость, чем более дорогостоящие CLP.

При использовании в настоящем документе выражение «вязкость получаемой в результате СМС» означает вязкость водного раствора 0,5 мас. % получаемой в результате CMC при определении описанным в настоящем документе методом исследования получаемой CMC.

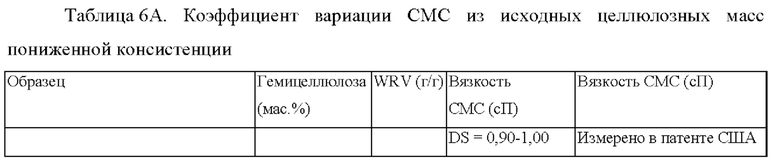

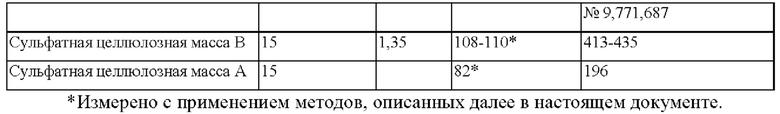

Коэффициент вариации вязкости получаемой CMC

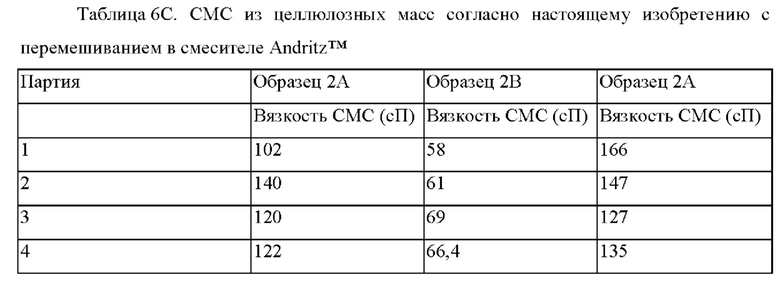

Согласно варианту осуществления настоящего изобретения целлюлозные массы имеют коэффициент вариации (COV) вязкости получаемой в результате CMC, составляющий менее чем 37%. Как обсуждается далее в настоящем документе по отношению к примеру 9 и таблицам 6А-6С, CMC, полученные из целлюлозных масс согласно настоящему изобретению имеют COV вязкости, составляющий менее чем 37%, в том числе 20% или менее, 15% или менее и т.д. Без намерения ограничения теорией, авторы считают, что посредством сшивания целлюлозных масс при высокой консистенции получаются целлюлозные массы, сшитые относительно равномерно, и, соответственно, полученные из них CMC имеют значения вязкости с низкими COV вязкости.

В данном отношении, согласно варианту осуществления настоящего изобретения целлюлозные массы имеют COV вязкости получаемых в результате CMC в диапазоне от приблизительно 5% до менее чем 38%. Согласно варианту осуществления настоящего изобретения целлюлозные массы имеют COV вязкости получаемых в результате CMC в диапазоне от приблизительно 37% до приблизительно 20%. Как обсуждается далее в настоящем документе по отношению к таблице 6В, CMC, полученные из целлюлозных масс, сшитых с применением лемешного смесителя, такого как смеситель Loedige™, имеют COV вязкости в диапазоне от приблизительно 37% до приблизительно 20%. Согласно варианту осуществления настоящего изобретения целлюлозные массы имеют COV вязкости получаемых в результате CMC в диапазоне от приблизительно 5% до приблизительно 15%. Согласно варианту осуществления настоящего изобретения целлюлозные массы имеют COV вязкости получаемых в результате CMC в диапазоне от приблизительно 10% до приблизительно 12%. Как обсуждается далее в настоящем документе по отношению к таблице 6С, CMC, полученные из целлюлозных масс, сшитых в реакторе, содержащем вращающиеся в противоположных направлениях пластины, таком как смеситель Andritz™, имеют COV вязкости в диапазоне от приблизительно 5% до приблизительно 15%.

Согласно варианту осуществления настоящего изобретения целлюлозные массы имеющие COV вязкости получаемой в результате CMC менее чем 37%, также имеют значение R18 целлюлозной массы, составляющее более чем 92%. Как обсуждается далее в настоящем документе по отношению к примеру 9 и таблицам 6В, 6С и 1, такие целлюлозные массы имеют относительно высокую устойчивость к щелочи в качестве дополнения к низкому COV вязкости получаемой в результате CMC.

Коэффициент вариации концентрации ионов щелочного металла

Согласно определенным вариантам осуществления настоящего изобретения целлюлозные массы имеют относительно низкую концентрацию ионов щелочного металла COV. Как обсуждается далее в настоящем документе, способы согласно настоящему изобретению обеспечивают сшивание целлюлозных масс при высоких значениях консистенции. Без намерения ограничения теорией, авторы считают, что такие высокие степени консистенции обеспечивают высокую однородность среды реакции сшивания. В данном отношении, среда реакции сшивания и получаемые в результате сшитые целлюлозные массы содержат определенные сшивающие реагенты, такие как ионы щелочного металла, однородно распределенные в составе целлюлозной массы, например, когда целлюлозная масса была подвергнута сшиванию, но не промыванию или нейтрализации. Согласно варианту осуществления целлюлозные массы, описанные в настоящем документе, имеют COV концентрации ионов натрия в течение сшивания, составляющий менее чем 10, в том числе менее чем 5, как обсуждается далее в настоящем документе по отношению к примеру 12.

Коэффициент полидисперсности получаемой CMC

Согласно определенным вариантам осуществления настоящего изобретения целлюлозные массы имеют коэффициент полидисперсности (PDI) получаемой в результате CMC, составляющий более чем или равный приблизительно 3. Согласно варианту осуществления настоящего изобретения целлюлозные массы имеют PDI получаемых в результате CMC, составляющие более чем приблизительно 4,5. Согласно варианту осуществления настоящего изобретения целлюлозные массы имеют PDI получаемых в результате CMC в диапазоне от 4,5 до приблизительно 7. Согласно варианту осуществления настоящего изобретения целлюлозные массы имеют PDI получаемых в результате CMC в диапазоне от приблизительно 5,0 до приблизительно 6,5. Как представлено в таблице 1, такие относительно высокие значения PDI отличаются от соответствующих значений для CMC, полученных из традиционно доступных целлюлозных масс, таких как целлюлозные массы хлопкового пуха, сульфитные растворимые древесные целлюлозные массы (DWP) и традиционные сшитые сульфатные целлюлозные массы, у которых значения PDI составляют, как правило, 2 или менее. При упоминании в настоящем документе PDI получаемой в результате CMC представляет собой соотношение средневзвешенной молекулярной массы CMC и среднечисленной молекулярной массы CMC.

Без ограничения теорией авторы считают, что относительно высокие PDI простых эфиров согласно настоящему изобретению обусловлены по меньшей мере отчасти присоединением высокомолекулярных веществ к низкомолекулярным веществам вследствие сшивания, а не возникают, например, вследствие разложения целлюлозы. По сравнению с контрольной целлюлозной массы (см. таблицу 1 и таблицу 2), молекулы в сшитой целлюлозной массе согласно настоящему изобретению имеют увеличенную длину молекулярной цепи. В течение сшивания образуются более длинные, а не менее длинные молекулы. В данном отношении, при прочих равных условиях оказывается предпочтительным высокий PDI. Например, повышение молекулярной массы получаемого в результате простого эфира делает конечный продукт более прочным и более упругим даже при пониженной концентрации. Кроме того, такие получаемые в результате простые эфиры, имеющие повышенную средневесовую молекулярную массу, проявляют снижение вязкости при более высокой скорости сдвига, чем простые эфиры, имеющие меньший PDI.

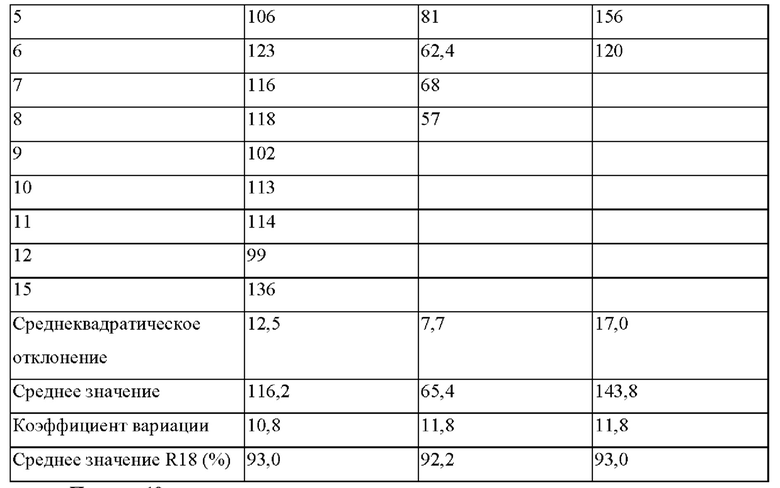

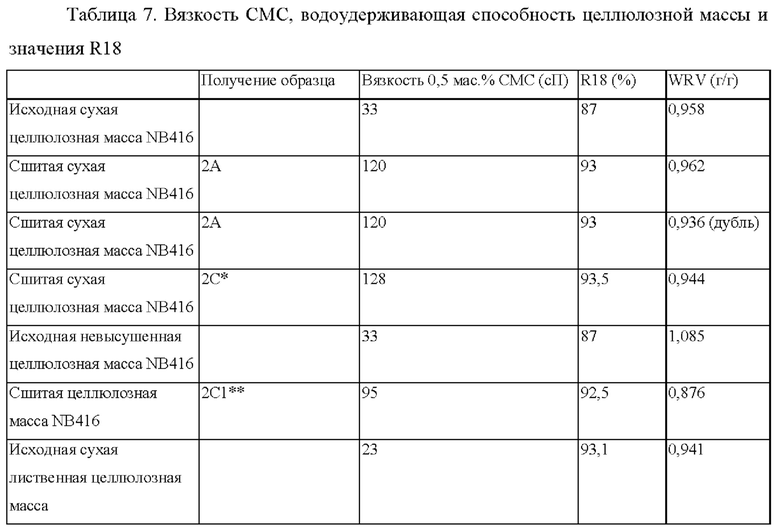

Значения водоудерживающей способности

Согласно определенным вариантам осуществления настоящего изобретения целлюлозные массы имеют водоудерживающую способность (WRV) в диапазоне от приблизительно 0,8 г/г до приблизительно 1,0 г/г. Согласно определенным вариантам осуществления настоящего изобретения целлюлозные массы имеют WRV в диапазоне от приблизительно 0,8 г/г до менее чем 1,0 г/г. Согласно варианту осуществления настоящего изобретения целлюлозные массы имеют WRV в диапазоне от приблизительно 0,8 г/г до менее чем 1,0 г/г и значение R18 целлюлозной массы в диапазоне от 89% до 94%. Согласно варианту осуществления настоящего изобретения целлюлозные массы имеют WRV в диапазоне от приблизительно 0,8 г/г до менее чем 1,0 г/г и значение R18 целлюлозной массы в диапазоне от 92% до 94%. Согласно варианту осуществления целлюлозная масса представляет собой сульфатную целлюлозную массу, имеющую WRV в диапазоне от приблизительно 0,8 г/г до менее чем 1,0 г/г и значение R18 целлюлозной массы в диапазоне от 92% до 94%. Как описано в примере 10 и в таблице 7, целлюлозные массы в соответствии с вариантами осуществления настоящего изобретения, полученные в примере 1, имеют WRV в диапазоне от приблизительно 0,8 г/г до менее чем 1,0 г/г.кроме того, такие целлюлозные массы имеют значение R18 целлюлозной массы в диапазоне от 92% до 94%. Как обсуждается далее в настоящем документе по отношению к примеру 1, такие целлюлозные массы представляют собой сульфатные целлюлозные массы, полученные посредством сшивания при консистенции, составляющей более чем 30%. Такие целлюлозные массы отличаются от целлюлозных масс, сшитых при консистенции, составляющей менее чем 30%, которые, как правило, имеют значение R18, составляющее менее чем 92%, и значение WRV, составляющее более чем 1,1 г/г.

Согласно варианту осуществления такие целлюлозные массы имеют вязкость CMC в диапазоне от 56 сП до 130 сП.

Согласно варианту осуществления настоящего изобретения целлюлозные массы представляют собой целлюлозные массы хлопкового пуха, такие как CLP, имеющие значение R18, составляющее 99% или более, и WRV в диапазоне от 0,6 г/г и 0,8 г/г. Как представлено в примере 10 и в таблице 7, сшитые CLP, полученные, как обсуждается далее в настоящем документе по отношению к образцам 3А и 3В в соответствии с вариантами осуществления настоящего изобретения, могут иметь относительно высокое значение R18, составляющее, например, 99% или более, и относительно низкое значение WRV, например, в диапазоне от 0,6 г/г до 0,8 г/г.

Имеющий высокую ценность продукт на основе целлюлозной массы с высокой вязкостью простого эфира и устойчивостью вязкости простого эфира может иметь меньшее значение WRV, чем исходная целлюлозная масса,

Как указано выше, согласно определенным вариантам осуществления настоящего изобретения целлюлозные массы представляют собой целлюлозные массы, подходящие для получения имеющих высокую вязкость простых эфиров и, как обсуждается далее в настоящем документе, имеющих высокую устойчивость высокой вязкости простых эфиров, причем целлюлозная масса имеет меньшее значение WRV, чем исходный материал на основе несшитой целлюлозной массы. Неожиданно было обнаружено, что из таких целлюлозных масс могут быть получены имеющие высокую вязкость простые эфиры с высокой устойчивостью вязкости даже при относительно низком значении WRV, таком как WRV ниже WRV исходного материала на основе целлюлозной массы, используемого для получения сшитых целлюлозных масс согласно настоящему изобретению. При том условии, что значение WRV сшитой целлюлозной массы является достаточно высоким, чтобы обеспечить превращение целлюлозной массы в имеющий высокую вязкость простой эфир, сшитая целлюлозная масса может иметь относительно низкое значение WRV, находящееся, например, в диапазоне от приблизительно 0,6 г/г до приблизительно 0,8 г/г. Без ограничения теорией авторы считают, что сшивание увеличивает реакционную способность целлюлозной массы, мерой которой является, например, образование растворимой CMC с ожидаемой степенью замещения (DS) на молекулярном уровне вследствие введения сшивающего вещества между молекулами целлюлозы и открытием молекулярной структуры.

Содержание гемицеллюлозы

Согласно варианту осуществления настоящего изобретения целлюлозные массы имеют содержание гемицеллюлозы, составляющее в пересчете на сухую массу приблизительно 6 мас. % или более (например, более чем или равное 10 мас. %, 15 мас. %, или 20 мас. %). Согласно варианту осуществления настоящего изобретения целлюлозные массы имеют содержание гемицеллюлозы в диапазоне от приблизительно 6 мас. % в пересчете на сухую массу до приблизительно 30 мас. % в пересчете на сухую массу. Согласно варианту осуществления настоящего изобретения целлюлозные массы имеют содержание гемицеллюлозы в диапазоне от приблизительно 9 мас. % в пересчете на сухую массу до приблизительно 20 мас. % в пересчете на сухую массу. Согласно варианту осуществления настоящего изобретения целлюлозные массы имеют содержание гемицеллюлозы, составляющее приблизительно 15 мас. %.

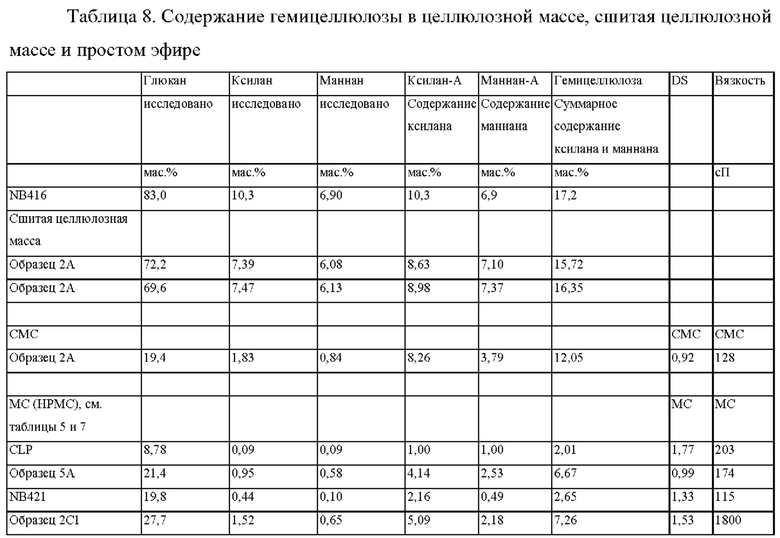

Как обсуждается далее в настоящем документе по отношению к способам согласно настоящему изобретению, содержание гемицеллюлозы представляет собой один из параметров общей эффективности переработки целлюлозной массы. Вообще говоря, целлюлозные массы, имеющие более высокое содержание гемицеллюлозы (определяемое в настоящей заявке как суммарное содержание ксилана и маннана), проявляют более высокие выходы вследствие увеличения объема, обеспечиваемого гемицеллюлозой. Как обсуждается далее в настоящем документе по отношению к примеру 11 и таблице 8, целлюлозные массы в соответствии с настоящим изобретением, полученные способами согласно настоящему изобретению, имеют относительно высокий содержание гемицеллюлозы, составляющее, например, более чем 6 мас. %. Как описано, целлюлозные массы, сшитые при консистенции, составляющей более чем 30%, например, с применением способов, описанных далее в настоящем документе по отношению к примеру 1, имеют содержание гемицеллюлозы, составляющее более чем 6 мас. %. В частности, целлюлозные массы, полученные с применением способов для образца 2А, имеют содержание гемицеллюлозы, составляющее приблизительно 16 мас. %.

Согласно варианту осуществления целлюлозная масса представляет собой сульфатную целлюлозную массу. Как обсуждается далее в настоящем документе по отношению к способам согласно настоящему изобретению, сульфатная переработка целлюлозной массы, вообще говоря, не приводит к значительному уменьшению содержания гемицеллюлозы по сравнению с содержанием гемицеллюлозы в исходном материале. Посредством применения модифицированного сульфатного способа, включающего сшивание при высокой консистенции, сшитые целлюлозные массы согласно настоящему изобретению имеют, например, высокое содержание гемицеллюлозы (и соответствующий объем целлюлозной массы, что связано с высоким содержанием гемицеллюлозы), а также высокое значение R18. В данном отношении, такие целлюлозные массы являются подходящими для получения высокосортных продуктов на основе простых эфиров целлюлозы при относительно низких затратах.

Хотя в настоящем документе обсуждаются сульфатные целлюлозные массы, следует понимать, что целлюлозные массы согласно настоящему изобретению представляют собой и другие сшитые целлюлозные массы, такие как CLP, соломенные целлюлозные массы и т.д.

Средневзвешенная молекулярная масса