Область техники, к которой относится изобретение

Изобретение относится к способам размола целлюлозной массы, а также к изготовлению печатных видов бумаги, таких как мелованная бумага и бумага без покрытия, изготавливаемых из целлюлозной массы, полученной такими упомянутыми способами. Более конкретно, изобретение относится к способам получения объемной целлюлозной массы путем создания в суспензии целлюлозной массы кавитации и интенсивного введения в суспензию целлюлозной массы получаемых мелких пузырьков для доведения суспензии целлюлозной массы до требуемой садкости с помощью ударного воздействия, вызванного захлопыванием мелких пузырьков, и в то же время для уменьшения повреждений, таких как расщепление волокон целлюлозной массы в процессе производства целлюлозной массы с применением крафт-целлюлозы или древесной массы, изготавливаемой из древесины хвойных пород, древесины лиственных пород или с применением недревесных волокон и макулатурных масс, изготавливаемых из печатной макулатуры, такой как газеты, рекламные листовки, журналы, бумаги для регистрации данных, фотокопии, компьютерные распечатки или смеси указанных печатных изданий, таких как журнальная макулатура и канцелярская макулатура, а также их смесей.

Уровень техники

В последние годы существует растущий спрос на объемную и неплотную бумагу с целью экономии материальных ресурсов или уменьшения издержек по организации товародвижения и для добавления таких высоких достоинств, как качественный внешний вид или внешний вид в целом. В известных решениях уровня техники были предприняты различные способы увеличения объема. Например, были предложены следующие способы: (1) применение сшитой целлюлозной массы (патентный документ 1, патентный документ 2), (2) подмешивание в целлюлозную массу синтетических волокон (патентный документ 3), (3) заполнение пространства между волокнами целлюлозной массы неорганическими материалами (патентный документ 4), (4) добавление вспенивающих частиц, вызывающих образование пузырьков (патентный документ 5), (5) добавление слегка размолотых волокон целлюлозы (патентный документ 6), (6) включение способа мягкого каландрования (патентный документ 7), (7) добавление химических веществ для придания объема (патентный документ 8), (8) мерсеризация целлюлозы (патентный документ 9), (9) ферментативная обработка целлюлозы (патентный документ 10) и т.д. Однако указанные способы имели недостатки, такие как отсутствие рециклинга целлюлозы; значительное снижение прочности бумаги или жесткости вследствие ингибирования связей между волокнами; увеличение неустранимых издержек вследствие добавления к целлюлозной массе разных типов химических веществ или наполнителей; неизбежные новые проблемы, включающие в себя увеличение пен или потерю клейкости во время процессов изготовления бумаги и т.д.

Патентный документ 1: JPA № Hei 4-185791

Патентный документ 2: JPA № Hei 4-202895

Патентный документ 3: JPA № Hei 3-269199

Патентный документ 4: JPA № Hei 3-124895

Патентный документ 5: JPA № Hei 5-230798

Патентный документ 6: JPA № Sho 58-24000

Патентный документ 7: JPA № Hei 4-370293

Патентный документ 8: JPA № Hei 11-350380

Патентный документ 9: JPA № Hei 7-189168

Патентный документ 10: JPA № Hei 7-54293

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Проблемы, решаемые с помощью изобретения

Когда целлюлозную массу размалывают с помощью традиционных размольных аппаратов, таких как двухдисковые рафинеры, она обычно претерпевает изменения, такие как уменьшение длины волокон, увеличение количества микрофибрилл, увеличение скручивания и т.д., с уменьшением садкости, что приводит к увеличению плотности получаемых в результате листов.

Поэтому в настоящем изобретении предлагается способ получения более густой объемной целлюлозной массы при уровне садкости, сопоставимом с уровнями, получаемыми при механических обработках, для увеличения объемистости полученной бумаги путем поиска способа, допускающего регулирование садкости и в то же время препятствующего повреждению волокон целлюлозной массы и внутреннему фибриллированию в процессе производства целлюлозной массы.

Средство для решения проблем

Заметив, что собственный объем волокон целлюлозной массы уменьшается наиболее значительно во время механического размола, авторы изобретения тщательно изучили способ получения объемной целлюлозной массы путем избирательного приложения нагрузки к поверхностям волокон целлюлозной массы, чтобы регулировать садкость без уменьшения объема волокон целлюлозной массы и в то же время препятствовать повреждению волокон и внутреннему фибриллированию, в результате чего авторы достигли цели настоящего изобретения, обнаружив, что садкость можно регулировать, не влияя на собственный объем волокон целлюлозной массы, с помощью ударного воздействия, вызванного захлопыванием мелких пузырьков, создаваемых путем интенсивной кавитации в суспензии волокон целлюлозной массы.

Таким образом, настоящее изобретение характеризуется тем, что с помощью интенсивного введения пузырьков, создаваемых кавитацией в суспензии волокон целлюлозной массы, можно получать более объемистую и более прочную целлюлозную массу при садкости, сопоставимой с садкостью целлюлозной массы, обработанной традиционными способами размола, для регулирования садкости целлюлозной массы, посредством этого ускоряя поверхностное фибриллирование волокон целлюлозной массы путем ударного воздействия, вызванного захлопыванием мелких пузырьков, и в то же время, препятствуя внутреннему фибриллированию для регулирования садкости.

Соответственно, в настоящем изобретении предлагается способ получения объемной целлюлозной массы, отличающийся тем, что целлюлозную массу с требуемой садкостью получают путем создания кавитации в суспензии, содержащей волокна целлюлозной массы, в процессе производства целлюлозной массы, состоящем из стадии получения целлюлозной массы и стадии смешивания, во время которых регулируют садкость и добавляют такие добавки, как наполнители.

Согласно настоящему изобретению кавитацию можно создавать с помощью струи флюида и целлюлозную массу можно вводить в контакт с пузырьками путем выпускания в виде струи флюида суспензии целлюлозной массы как таковой.

Образующий струю флюид может представлять собой любое вещество из жидкостей, газов и твердых веществ, таких как порошок или целлюлозная масса или их смесь, настолько, насколько оно находится в текучем состоянии. Если требуется, флюид можно объединять с другим флюидом в виде дополнительного флюида. Флюид и дополнительный флюид можно впрыскивать в виде гомогенной смеси или впрыскивать по отдельности.

Струя жидкости означает струю жидкости или флюида, содержащего твердые частицы или газ, диспергированные в жидкости или смешанные с ней, включая струю жидкости, содержащей взвесь волокон целлюлозной массы, волокнистых материалов и неорганических частиц и пузырьков. Применяемый здесь газ может включать в себя пузырьки, созданные кавитацией, и может добавляться отдельно.

Материалы в виде массы, подлежащие обработке, включают в себя крафт-целлюлозы или древесные массы, приготовленные механическим способом из древесины хвойных пород или древесины лиственных пород, или недревесные волокна или макулатурные массы, приготовленные из макулатуры или целлюлозных листовых материалов и т.д. Также можно подвергать обработке материалы, представляющие собой смесь целлюлозной массы с волокнистыми материалами, такими как химические волокна.

Когда кавитационные пузырьки захлопываются, в локальной области порядка нескольких микрометров создается высокое ударное давление, достигающее нескольких гигапаскалей (GPa), и температура повышается до нескольких тысяч градусов по Цельсию, как описано в книге Katoh (New Edition Cavitation: Basics and Recent Advance, Written and Edited by Yoji Katoh, Published by Makishoten, 1999). В результате, кавитация оказывает вредное влияние на гидрооборудование, такое как повреждение, колебание и снижение характеристик, и такой аспект считается технической проблемой, ожидающей своего решения. В последние годы быстрый прогресс в исследованиях кавитации сделал возможным точное регулирование области, в которой происходит кавитация, и даже ударного воздействия с помощью гидродинамических параметров кавитационной струи в качестве действующих параметров. В результате возникли надежды на эффективное использование мощной энергии кавитации путем регулирования ударного воздействия, вызванного захлопыванием пузырьков. Следовательно, стало возможным точное регулирование кавитации с помощью управления/регулирования на основе гидродинамических параметров. Было показано, что можно поддерживать стабильность технических эффектов, и настоящее изобретение характеризуется интенсивным введением пузырьков, создаваемых регулируемой кавитацией, в суспензию целлюлозной массы для эффективного использования их энергии вместо традиционной нерегулируемой, вредной кавитации, спонтанно возникающей в гидрооборудовании.

В следующих украинских статьях (непатентные документы 1-3) описано, что массу из отходов картона или т.п. размалывают с помощью кавитации, используя струю целлюлозной массы и препятствия с поворотной конструкцией, с помощью чего ускоряется внутреннее фибриллирование и увеличивается прочность волокон на разрыв или т.п. Следовательно, упомянутые способы применяются в другой области и создают эффекты, отличающиеся от эффектов по настоящему изобретению и, следовательно, они существенно отличаются от настоящего изобретения, поскольку эффекты, получаемые указанными способами, обусловлены улучшением растяжимости (относительного удлинения) вследствие размягчения волокон целлюлозной массы, в результате чего с помощью указанных способов нельзя получить объемную целлюлозную массу.

Непатентный документ 1: Р.А.Солоницын и др. Бумажная промышленность, 1987 (6), 22.

Непатентный документ 2: Р.А.Солоницын и др.. Бумажная промышленность, 1987 (1), 25.

Непатентный документ 3: Р.А.Солоницын и др.. Бумажная промышленность, 1986 (7), 24.

ПРЕИМУЩЕСТВА ИЗОБРЕТЕНИЯ

Применяя способ производства целлюлозной массы по настоящему изобретению, можно получать более густую объемную массу, поскольку можно регулировать садкость масс на основе древесины, таких как крафт-целлюлозы и древесные массы, приготовленные механическим способом, а также макулатурные массы, изготовленные из макулатуры или целлюлозных листов, в то же время контролируя повреждение волокон целлюлозной массы.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

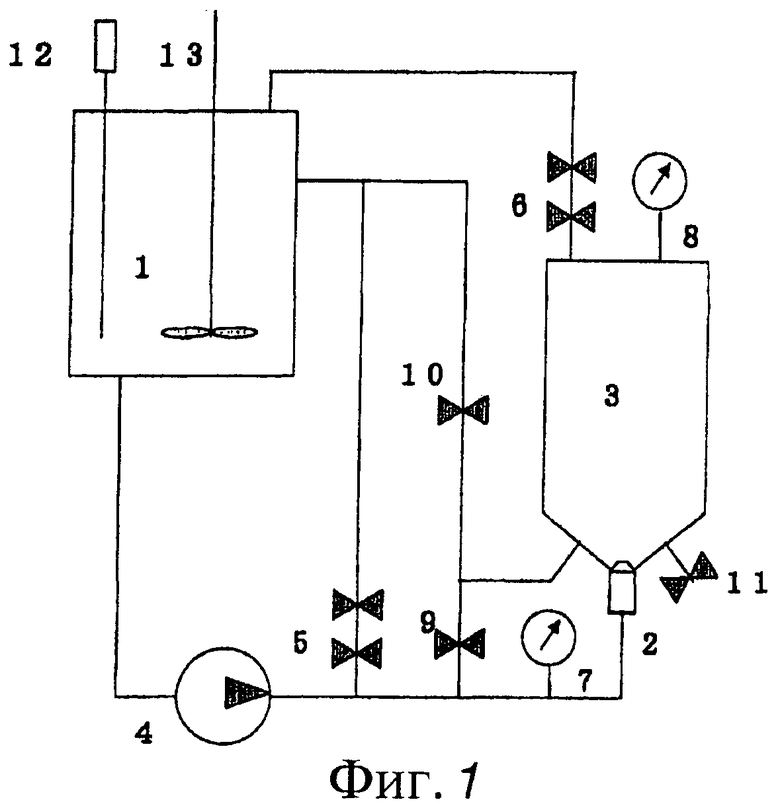

Фиг.1 - схематическая диаграмма, показывающая струйную моечную машину для кавитационной обработки, применяемую в примерах.

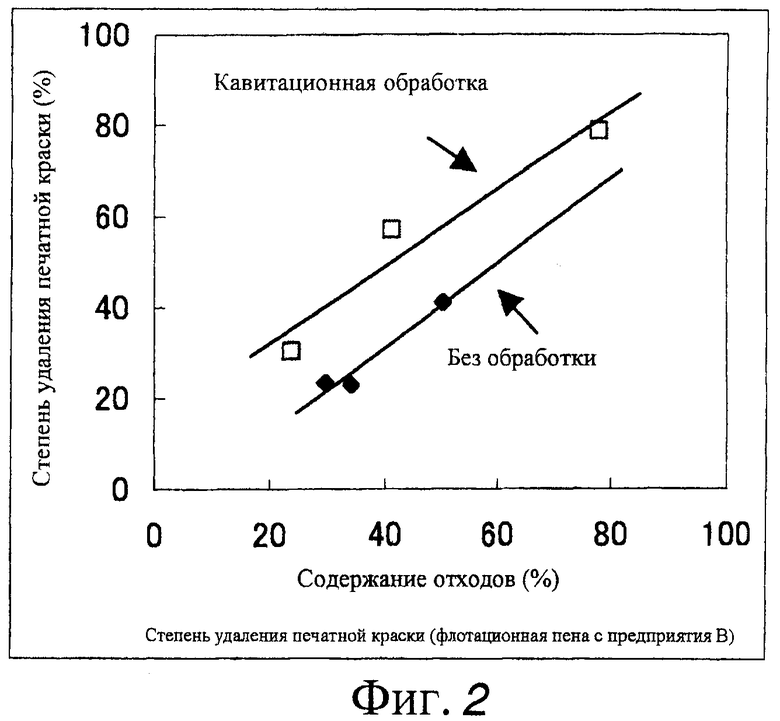

Фиг.2 - график, показывающий зависимость между степенью удаления печатной краски и содержанием отходов во флотационной пене с предприятия В.

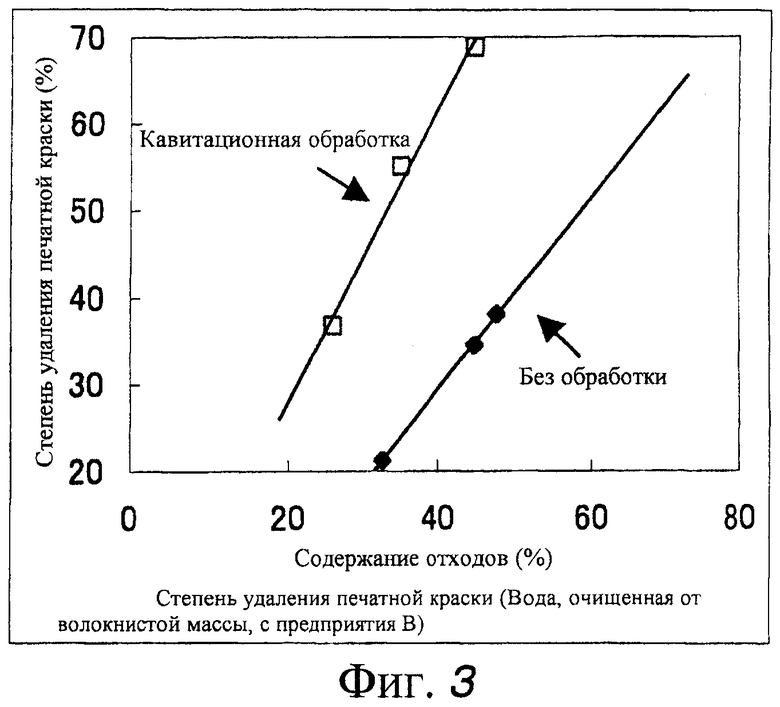

Фиг.3 - график, показывающий зависимость между степенью удаления печатной краски и содержанием отходов в воде, очищенной от волокнистой массы, с предприятия В.

Обозначения на чертежах:

1 - типовой бак;

2 - сопло;

3 - камера для кавитационной обработки;

4 - плунжерный насос;

5 - клапан, регулирующий давление на входе;

6 - клапан, регулирующий давление на выходе;

7 - измеритель давления на входе;

8 - измеритель давления на выходе;

9 - впускной клапан для воды;

10 - циркуляционный клапан;

11 - спускной клапан;

12 - температурный датчик;

13 - смеситель.

НАИБОЛЕЕ ПРЕДПОЧТИТЕЛЬНЫЕ ВАРИАНТЫ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Целлюлозные массы, подлежащие обработке по настоящему изобретению, изготавливают из древесины хвойных пород или древесины лиственных пород, или недревесных волокон или т.п. Более конкретно, они включают в себя целлюлозы химической переработки, такие как крафт-целлюлозы; древесные массы, приготовленные механическим способом, такие как дефибрерные древесные массы, термомеханические древесные массы и химикотермомеханические древесные массы; или макулатурные массы, изготавливаемые из макулатуры или целлюлозных листовых материалов и т.п. Макулатура, в отношении которой можно применять настоящее изобретение, включает в себя, например, газеты, рекламные листовки, журналы на основе бумаги из древесной массы, журналы на основе мелованной бумаги, термочувствительные бумаги, копировальные бумаги, копии, цветные бумаги без содержания древесной массы, бумаги для фотокопий, бумаги для вывода данных с компьютера или смешанную макулатуру из таких бумаг. В частности, когда настоящее изобретение применяется к крафт-целлюлозам (включая макулатурные массы, полученные из макулатуры на основе крафт-целлюлоз), полученные в результате целлюлозные массы обладают свойствами, отличающимися от свойств целлюлозных масс, полученных с помощью традиционных обработок размолом. Настоящее изобретение также можно применять к смесям, состоящим из целлюлозной массы и волокнистых материалов из нецеллюлозной массы с высоким аспектным отношением, таких как химические волокна.

Например, когда обработку размолом по настоящему изобретению применяют к крафт-целлюлозам, уменьшение значения водоудерживающей способности с уменьшением садкости целлюлозной массы является более умеренным, чем уменьшение, наблюдаемое в целлюлозных массах, подвергнутых традиционным обработкам размолом. Такое явление показывает, что при кавитационной обработке поверхностное фибриллирование волокон целлюлозной массы происходит дальше, чем внутреннее фибриллирование. Следовательно, можно получать более объемистые и более прочные бумажные листы по сравнению с целлюлозными массами с такими же садкостями, полученными при традиционных обработках размолом.

Когда обработку размолом по настоящему изобретению применяют к древесным массам, приготовленным механическими способами, пучки волокон (склеенные волокна) могут быть уменьшены по сравнению с древесными массами с такими же садкостями, полученными при механических обработках, таких как обработка в рафинерах. Другими словами, можно повысить пригодность для производства бумаги, поскольку можно увеличивать садкость древесной массы, полученной с помощью механических обработок, с тем, чтобы уменьшить пучки волокон.

Согласно настоящему изобретению, целлюлозную массу размалывают с помощью кавитационной обработки, доводя ее до требуемой садкости. Садкость целлюлозной массы, подвергнутой кавитационной обработке, меняется в соответствии с планируемым применением и не ограничивается, хотя составляет приблизительно 200-600 мл по канадскому стандарту садкости для крафт-целлюлоз из древесины лиственных пород, 200-600 мл по канадскому стандарту садкости для крафт-целлюлоз из древесины хвойных пород, 50-300 мл для древесных масс, приготовленных механическим способом, и 50-400 мл для макулатурных масс.

Кавитационную обработку по настоящему изобретению можно применять в любом месте на стадии получения целлюлозной массы и стадии смешивания, хотя предпочтительно применять на стадии, во время которой волокнистые материалы были размолоты до состояния целлюлозной массы.

Обычно размол целлюлозной массы осуществляют путем механической обработки. В частности, механическая обработка относится к обработке с помощью устройства, содержащего металлический брусок или шабер, действующий на волокна целлюлозной массы при вращении вокруг оси вращения, такого как рафинер, размольный аппарат, PFI-мельница, бракомолка или диспергатор; или с помощью трения между волокнами целлюлозной массы. В частности, когда объединяют традиционную обработку размолом с помощью механического размольного аппарата и обработку размолом с применением кавитации по настоящему изобретению, характеристики волокон целлюлозной массы регулируются, и можно получать бумагу более подходящего качества, поскольку обработки размолом осуществляются с помощью разных механизмов. Если требуется, также можно добавлять гидроксид натрия, силикат натрия и другие щелочные химические вещества, средства для очищения печатной краски, окисляющие отбеливатели и восстанавливающие отбеливатели. Если требуется, также можно без проблем добавлять красители, флуоресцентные отбеливающие вещества, модификаторы рН, пеногасители, средства для регулирования смолы, средства шламового контроля или т.п. Размольный аппарат или применяемые условия обработки специально не ограничиваются. Также можно включать стадию удаления посторонних веществ или стадию отбелки, широко применяемые в описанных выше процессах, если необходимо удалять посторонние вещества или обеспечить высокую степень белизны.

Средство для создания кавитации в настоящем изобретении включает в себя, но этим не ограничивается, применение струи жидкости, ультразвуковой преобразователь, сочетание ультразвукового преобразователя и усилителя звука и лазерное излучение. Предпочтительно, используется струя жидкости, и такое средство более эффективно для волокон целлюлозной массы, поскольку эффективно создает кавитационные пузырьки и образует массу кавитационных пузырьков с более сильным ударным воздействием при захлопывании. Очевидно, что кавитация, создаваемая с помощью описанных выше способов, отличается от неконтролируемой, вредной кавитации, спонтанно возникающей в традиционном гидрооборудовании.

Когда в настоящем изобретении кавитация создается струей жидкости, суспензия целлюлозной массы и пузырьки могут подвергаться контакту путем выпускания в виде струи жидкости суспензии целлюлозной массы. Струя флюида может представлять собой струю жидкости, а нежелательная примесь может представлять собой печатную краску. Флюид, образующий струю, может представлять собой любое вещество из жидкостей, газов и твердых веществ, таких как порошок или целлюлозная масса, или их смесь настолько, насколько оно находится в текучем состоянии. Если необходимо, флюид можно объединять с другим флюидом в качестве дополнительного флюида. Флюид и дополнительный флюид можно впрыскивать в виде гомогенной смеси или впрыскивать по отдельности (описание, приведенное в данном параграфе, также относится ко второму изобретению).

Струя жидкости означает струю жидкости или флюида, содержащего твердые частицы или газ, диспергированные или примешанные к жидкости, включая струю жидкости, содержащей целлюлозную массу, взвесь неорганических частиц и пузырьки. Упомянутый здесь газ может включать в себя пузырьки, создаваемые кавитацией (описание, приведенное в данном параграфе, также применяется для второго изобретения).

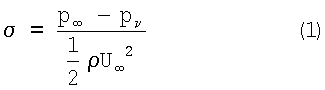

При кавитации особенно важны скорость течения и давление, поскольку она происходит, когда жидкость ускоряется и локальное давление становится ниже, чем давление паров жидкости. Следовательно, основное безразмерное число, отражающее состояние кавитации, - число кавитации σ определяется следующим образом (публикация New Edition Cavitation: Basic и Recent Advance, Written and Edited by Yoji Katoh, Published by Makishoten, 1999).

где p∞ - давление нормального потока, U∞ - скорость течения нормального потока, pv - давление паров флюида, ρ - плотность флюида.

Если число кавитации высокое, это означает, что на данном участке потока затрудненные условия для создания кавитации. В частности, когда кавитация создается с помощью сопла или дроссельной трубки, как в случае кавитационной струи, число кавитации σ можно описать следующим уравнением (2), где p1 - давление на входе сопла, p2 - давление на выходе сопла, pv - давление насыщенного пара простой воды, а число кавитации σ можно аппроксимировать, как показано в следующем уравнении (2) для случая кавитационной струи, поскольку большая разница давлений между p1, p2 и pv приводит к p1>>p2>>pv (H. Soyama, J.Soc. Mat. Sci. Japan, 47 (4), 381, 1998).

В настоящем изобретении условия кавитации следующие: желательно, чтобы число кавитации σ, определенное выше, составляло от 0,001 или более до 0,5 или менее, предпочтительно от 0,003 или более до 0,2 или менее, в частности, от 0,01 или более до 0,1 или менее. Если число кавитации σ составляет менее 0,001, эффект получается незначительным, поскольку существует небольшая разница давлений между кавитационными пузырьками и окружающей средой, когда пузырьки захлопываются, однако если оно составляет более 0,5, возникновение кавитации менее вероятно из-за небольшой разницы давлений в потоке.

Когда для создания кавитации впрыскиваемую жидкость выпускают через сопло или дроссельную трубку, желательно, чтобы давление впрыскиваемой жидкости (давление на входе) составляло от 0,01 МПа или более до 30 МПа или менее, предпочтительно от 0,7 МПа или более до 15 МПа или менее, в частности от 2 МПа или более до 10 МПа или менее. Если давление на входе составляет менее 0,01 МПа, эффект получается незначительным, поскольку существует небольшая разница давлений между давлением на входе и давлением на выходе. Если оно больше 30 МПа, возникает невыгодное соотношение затрат, поскольку необходимы специальные насосы и резервуары высокого давления, и увеличивается расход энергии. С другой стороны, давление в резервуаре (давление на выходе), выраженное в виде статического давления, предпочтительно, составляет от 0,05 МПа или более до 0,3 МПа или менее. Отношение между давлением в резервуаре и давлением впрыскиваемой жидкости, предпочтительно, находится в диапазоне 0,001-0,5.

Желательно, чтобы скорость струйного потока впрыскиваемой жидкости находилась в диапазоне от 1 м/сек или более до 200 м/сек или менее, предпочтительно, в диапазоне от 20 м/сек или более до 100 м/сек или менее. Если скорость струйного потока меньше 1 м/сек, эффект получается незначительным, поскольку перепад давлений слишком мал для создания кавитации. Однако если она больше 200 м/сек, возникает невыгодное соотношение затрат, поскольку требуется высокое давление и, следовательно, необходимо специальное оборудование.

Место, где создается кавитация, в настоящем изобретении может быть выбрано, но без ограничений, из внутреннего пространства резервуара, такого как бак, или внутреннего пространства трубопровода. Обработка может представлять собой операцию, выполняемую за один проход, но эффект можно дополнительно усиливать, повторяя нужное число проходов. Обработку можно осуществлять параллельно или последовательно, применяя для создания кавитации несколько средств.

Впрыскивание для создания кавитации может происходить в резервуаре, сообщающемся с атмосферой, таком как гидроразбиватель, но, предпочтительно, внутри резервуара, находящегося под давлением, для регулирования кавитации.

При способе создания кавитации с помощью струи жидкости по настоящему изобретению жидкости, которые можно впрыскивать в суспензию целлюлозной массы, включают в себя, но не ограничиваются перечисленным, водопроводную воду, оборотную воду, возвращаемую во время процессов производства бумаги, дренажную воду после получения целлюлозной массы, воду, очищенную от волокнистой массы, и суспензию целлюлозной массы саму по себе. Для обеспечения большего эффекта, предпочтительно, впрыскивать суспензию целлюлозной массы саму по себе, поскольку, когда струя выпускается из сопла или дроссельного отверстия при высоком давлении, вокруг струи не только создается кавитация, но также образуется гидродинамическое сдвигающее усилие.

С точки зрения эффективности создания пузырьков, содержание твердых веществ в требуемой суспензии целлюлозной массы, в которой следует создавать кавитацию путем впрыскивания жидкости, предпочтительно, составляет 5% по массе или менее, более предпочтительно, 4% по массе или менее, еще более предпочтительно, 0,1-3% по массе. Когда содержание твердых веществ в требуемой жидкости составляет от 5% по массе или более до 20% по массе или менее, эффекта можно достичь, доводя концентрацию впрыскиваемой жидкости до 4% по массе или менее.

Показатель рН суспензии целлюлозной массы, предпочтительно, составляет 1-13, более предпочтительно, 3-12, еще более предпочтительно, 4-11. Если рН меньше 1, возникают такие проблемы, как коррозия оборудования, которые неблагоприятны с точки зрения материалов и эксплуатации или т.п. Однако если рН превышает 13, возникает щелочное пожелтение волокон целлюлозной массы с неблагоприятным снижением степени белизны. Предпочтительными являются основные условия, поскольку волокна целлюлозной массы находятся в сильно разбухшем состоянии и вырабатывается большое количество активных радикалов ОН.

Согласно настоящему изобретению, скорость течения впрыскиваемой жидкости увеличивается при увеличении давления впрыскивания жидкости, приводящего к перепаду давлений и созданию более сильной кавитации. Кроме того, резервуар, принимающий требуемую жидкость, находится под давлением для увеличения давления в области, где захлопываются кавитационные пузырьки, приводя к увеличению разницы давлений между пузырьками и окружающей средой, в результате чего пузырьки энергично захлопываются с более сильным ударным воздействием. На кавитацию воздействуют с помощью количества газа в жидкости, и если газ находится в избытке, пузырьки сталкиваются друг с другом и объединяются, создавая амортизирующий эффект так, что ударное воздействие при захлопывании поглощается другими пузырьками, и ударное воздействие уменьшается. Поэтому с точки зрения влияния растворенного газа и давления паров температура обработки, предпочтительно, составляет от 0°С или более до 70°С или менее, в частности, от 10°С или более до 60°С или менее. Принимая во внимание, что ударное воздействие обычно максимально в точке, находящейся посередине между точкой плавления и точкой кипения, в случае водных растворов предпочтительными являются температуры около 50°С, хотя, поскольку данная температура находится внутри описанного выше диапазона, можно получать высокие эффекты, так как даже при более низких температурах влияния давления паров не наблюдается.

Согласно настоящему изобретению, энергию, необходимую для создания кавитации, можно уменьшать путем добавления поверхностно-активного вещества. Применяемые поверхностно-активные вещества включают в себя, но не ограничиваются перечисленным, известные или новые поверхностно-активные вещества, например неионогенные поверхностно-активные вещества, анионные поверхностно-активные вещества, катионные поверхностно-активные вещества и амфолитные поверхностно-активные вещества, такие как соли жирных кислот, высшие алкилсульфаты, алкилбензолсульфонаты, высшие спирты, алкилфенолы, алкиленоксидные аддукты жирных кислот и т.д. Указанные поверхностно-активные вещества можно добавлять в виде отдельных компонентов или в виде смесей двух или более компонентов. Добавляемое количество может быть любым количеством, необходимым для снижения поверхностного натяжения впрыскиваемой жидкости и/или требуемой жидкости.

Целлюлозная масса, полученная с помощью описанного выше способа, содержит прочные волокна с небольшим повреждением, настолько объемные, чтобы их можно применять для получения объемной бумаги.

МЕХАНИЗМЫ ПРОЦЕССА

Причину того, почему в настоящем изобретении подавляется внутреннее фибриллирование волокон целлюлозной массы, и ускоряется поверхностное фибриллирование, можно объяснить следующим образом. Когда мелкие пузырьки, созданные с помощью кавитации, захлопываются, в локальной области порядка нескольких микрометров выделяется большая энергия, как описано выше.

Следовательно, когда мелкие пузырьки или масса пузырьков захлопываются у поверхности или вблизи поверхности волокон целлюлозной массы, ударное воздействие достигает поверхности волокон целлюлозной массы непосредственно или с помощью жидкости и поглощается в аморфной области волокон целлюлозной массы, образующих целлюлозу, тем самым ускоряя поверхностное фибриллирование и вздутие волокон целлюлозной массы. Пузырьки очень малы по сравнению с волокнами целлюлозной массы, поэтому ударное воздействие не настолько сильное, чтобы привести к полному повреждению волокон целлюлозной массы. Кроме того, волокна целлюлозной массы поглощают избыточную энергию в виде кинетической энергии волокон как таковых, даже если беспрерывным захлопыванием массы пузырьков вызывается очень сильное ударное воздействие, поскольку они рассредоточены в жидкости, но не фиксированы в ней. Следовательно, есть основания полагать, что способы по настоящему изобретению могут уменьшать повреждения, такие как расщепление волокон целлюлозной массы, и подавлять внутреннее фибриллирование по сравнению со способами помола, основанными на механическом воздействии.

ПРИМЕРЫ

Следующие примеры дополнительно иллюстрируют настоящее изобретение, при этом, однако, не ограничивая изобретение.

Примеры 1-4

Имеющийся в продаже лист отбеленной крафт-целлюлозы из древесины лиственных пород измельчали в гидроразбивателе низкой концентрации, чтобы получить исходный материал А (садкость 666 мл по стандарту CSF). Исходный материал А доводили до требуемой концентрации и затем подвергали кавитационной обработке в струйной моечной машине (диаметр сопла 1,5 мм), показанной на фиг.1, при давлении впрыскиваемой жидкости (давление на входе) 7 МПа (скорость струйного потока 70 м/сек) и давлении в конечном резервуаре (давление на выходе) 0,3 МПа в течение различных периодов времени для модулирования садкости. Для обработки суспензии целлюлозной массы (концентрация 1,1% по массе) в резервуаре путем кавитации в качестве впрыскиваемой жидкости применяли суспензию целлюлозной массы с концентрацией 1,1% по массе. Для обработанной целлюлозной массы определяли значение водоудерживающей способности, проводили ситовый анализ и анализ садкости по канадскому стандарту (CSF); результаты приведены в таблице 1.

Значение водоудерживающей способности определяли согласно шкале американской технической ассоциации целлюлозно-бумажной промышленности J. TAPPI №26.

Ситовый анализ выполняли согласно японскому промышленному стандарту JIS Р 8207: 1976.

Садкость по канадскому стандарту (CSF) определяли согласно японскому промышленному стандарту JIS P 8121:1995.

Затем из обработанной целлюлозной массы получали пять листов бумаги ручного отлива согласно стандарту JIS P 8209. С помощью описанных ниже способов измеряли толщину и основной вес листов бумаги ручного отлива и на основании этого рассчитывали их плотность и объем. Описанными ниже способами для листов бумаги ручного отлива дополнительно определяли разрывную длину и удлинение при разрыве, показатель сопротивления раздиранию, показатель разрушения, белизну и цветовой фон, непрозрачность, удельный коэффициент рассеяния и удельный коэффициент поглощения. Результаты приведены в таблицах 2-3.

Толщину измеряли согласно японскому промышленному стандарту JIS Р 8118: 1998.

Основной вес измеряли согласно японскому промышленному стандарту JIS Р 8124: 1998 (ISO 536: 1995).

Плотность и удельный объем рассчитывали из измеренного значения толщины и основного веса каждого листа бумаги ручного отлива.

Разрывную длину и удлинение при разрыве измеряли согласно японскому промышленному стандарту JIS Р 8113: 1998.

Показатель сопротивления раздиранию измеряли согласно японскому промышленному стандарту JIS Р 8116: 2000.

Показатель разрушения измеряли согласно японскому промышленному стандарту JIS Р 8112: 1994.

Белизну и цветовой фон измеряли с помощью колориметра (из Murakami Color Research Laboratory Co., Ltd.) согласно японскому промышленному стандарту JIS Р 8148.

Непрозрачность измеряли согласно японскому промышленному стандарту JIS Р 8149: 2000.

Удельный коэффициент рассеяния, удельный коэффициент поглощения измеряли с помощью колориметра (из Murakami Color Research Laboratory Co., Ltd.) согласно TAPPI T425om-91.

Примеры для сравнения 1-5

Исходный материал А размалывали при концентрации 10% и зазоре 0,2 мм в PFI-мельнице в течение различного количества циклов для модулирования садкости. Для размолотой целлюлозной массы определяли значение водоудерживающей способности, проводили ситовый анализ и анализ садкости по канадскому стандарту; результаты приведены в таблице 1. Затем получали листы бумаги ручного отлива таким же образом, как описано в примере 1, и определяли аналогичный перечень показателей; результаты приведены в таблицах 2-3.

Как видно из таблицы 1, при приблизительно одинаковых садкостях значения водоудерживающей способности в примерах более низкие по сравнению с примерами для сравнения. Значения водоудерживающей способности можно применять в качестве показателей внутреннего фибриллирования, и более низкие значения водоудерживающей способности при одинаковых садкостях указывают на то, что происходит поверхностное фибриллирование. Никакого отличия во фракционном составе просеянных волокон не наблюдалось вследствие короткой длины волокон крафт-целлюлозы из древесины лиственных пород.

Как видно из таблицы 2, в примерах получали небольшое увеличение плотности и улучшение разрывной длины, показателя сопротивления раздиранию и показателя разрушения по сравнению с необработанным контрольным образцом (пример для сравнения 1). Примеры для сравнения 2-5, полученные механическим размолом, могли бы улучшить прочность бумаги, однако плотность листов бумаги значительно увеличивалась.

Как видно из таблицы 3, в примере 4 получены относительно более высокие степени белизны и непрозрачности, чем в примере для сравнения 2 при приблизительно одинаковых садкостях.

Таким образом, можно сказать, что настоящее изобретение обеспечивает способ размола целлюлозной массы, при котором потеря удельного объема, приводящая к потере садкости целлюлозной массы, уменьшается путем ускорения поверхностного фибриллирования.

Примеры 5-8

Исходный материал В, состоящий из древесной массы из лучистой соны (Pinus radiata), приготовленной термомеханическим способом, подвергнутый второму рафинированию в применяемой на практике заводской машине (садкость 288 мл по CSF), подвергали кавитационной обработке в струйной моечной машине таким же образом, как описано в примере 1, при давлении впрыскиваемой жидкости (давление на входе) 7 МПа (скорость струйного потока 70 м/сек) и давлении в целевом резервуаре (давление на выходе) 0,3 МПа в течение различных периодов времени для модулирования садкости. Для полученной древесной массы определяли значение водоудерживающей способности, проводили ситовый анализ и определение садкости по канадскому стандарту; результаты приведены в таблице 4. Затем получали листы бумаги ручного отлива таким же образом, как описано в примере 1, и определяли аналогичный перечень показателей; результаты приведены в таблицах 5 и 6.

Примеры для сравнения 6-10

Исходный материал В размалывали в PFI-мельнице таким же образом, как описано в примере для сравнения 1, в течение различного количества циклов для модулирования садкости. Для размолотой древесной массы и листов бумаги ручного отлива, полученных на ее основе, определяли перечень показателей, аналогичный примеру 5; результаты приведены в таблицах 4, 5 и 6.

Как видно из таблицы 4, в примерах наблюдались только незначительные изменения фракционного состава просеянных волокон, когда садкость необработанной древесной массы (пример для сравнения 6) понижалась с помощью кавитации. Однако в примерах для сравнения 7-10 наблюдалось значительное уменьшение в количественном отношении длинных волокон, задерживаемых на сите 24-меш при обработке в PFI-мельнице, и увеличение в количественном отношении более коротких волокон. Известно, что PFI-мельницы обычно менее часто используются для резки волокон, чем применяемые на практике размольные аппараты, и, следовательно, садкость в примерах, по-видимому, можно регулировать путем предотвращения расщепления волокон. Следует заметить, что значение водоудерживающей способности менее подвержено влиянию, поскольку лигнин остается в древесных массах, приготовленных механическим способом.

Как видно из таблицы 5, в примерах наблюдалось незначительное увеличение плотности, вызванное потерей садкости, и сохранялись значения удельных объемов. Однако в примерах для сравнения плотность увеличивалась, а удельный объем уменьшался с уменьшением садкости. Кроме того, в примерах для сравнения показатель сопротивления раздиранию уменьшался с уменьшением садкости, указывая на то, что расщепление волокон влияет на данные показатели.

Как видно из таблицы 6, в примерах непрозрачность, удельный коэффициент рассеяния и удельный коэффициент поглощения увеличивались по сравнению с примером для сравнения, хотя образцы имели приблизительно одинаковую белизну. В примерах для сравнения непрозрачность и удельный коэффициент рассеяния уменьшались с уменьшением садкости, указывая на то, что увеличение плотности бумаги влияет на данные показатели.

Таким образом, можно считать, что настоящее изобретение обеспечивает способ размола древесной массы, при котором уменьшаются потери удельного объема, регулируется садкость, и в то же время уменьшаются повреждения, такие как расщепление волокон.

Примеры 9-11

Для получения исходного материала С к смеси макулатуры, состоящей из отходов газет, отходов рекламных листовок, отходов мелованной журнальной бумаги и отходов журнальной бумаги на основе древесной массы в весовом отношении 40/30/15/15, добавляли 1,0% по массе, в расчете на макулатурную массу, гидроксида натрия, с помощью воды доводили смесь до концентрации макулатурной массы 15% по массе и затем измельчали при 40°С в течение 6 минут, применяя гидроразбиватель. Исходный материал С доводили до требуемой концентрации и затем подвергали кавитационной обработке в струйной моечной машине таким же образом, как описано в примере 1, при давлении впрыскиваемой жидкости (давление на входе) 7 МПа (скорость струйного потока 70 м/сек) и давлении в конечном резервуаре (давление на выходе) 0,3 МПа в течение различных периодов времени для модулирования садкости. Для полученных частиц измеряли садкость по канадскому стандарту и обработанную макулатурную массу тщательно промывали на проволочной сетке 150-меш. Из промытой макулатурной массы получали листы бумаги ручного отлива таким же образом, как описано в примере 1, и определяли аналогичный перечень показателей; результаты приведены в таблицах 7 и 8. Также измеряли жесткость по Кларку описанным ниже способом; результаты приведены в таблице 7.

Жесткость по Кларку измеряли согласно японскому промышленному стандарту JIS Р 8143: 1996.

Примеры для сравнения 11-16

Исходный материал С размалывали в PFI-мельнице таким же образом, как описано в примере для сравнения 1, в течение различного количества циклов для модулирования садкости. Для размолотой макулатурной массы и листов бумаги ручного отлива, полученной на ее основе, определяли перечень показателей, аналогичный примеру 5; результаты приведены в таблицах 7 и 8. Исходный материал С дополнительно месили в лабораторной двухлопастной бракомолке в течение различного количества проходов для модулирования садкости. Для обработанной макулатурной массы и листов бумаги ручного отлива, полученных на ее основе, определяли перечень показателей, аналогичный примеру 5, и результаты приведены в таблицах 7 и 8.

Как видно из таблицы 7, в примерах наблюдались очень низкие плотности и высокие удельные объемы по сравнению с примерами для сравнения при приблизительно одинаковых садкостях. В примерах также наблюдалась повышенная прочность бумаги по сравнению с необработанным контрольным образцом (пример для сравнения 11) и повышенный показатель сопротивления раздиранию по сравнению с примерами для сравнения 12-16. Жесткость по Кларку также увеличивалась, тем самым придавая высокую жесткость листам.

Как видно из таблицы 8, в примерах белизна увеличивалась по сравнению с необработанным контрольным образцом (пример для сравнения 11) и механически обработанными образцами (примеры для сравнения 12-16). Обычно известно, что механический размол/замес в присутствии печатной краски в продукции из макулатурной массы приводит к так называемому явлению впитывания печатной краски, при котором маленькие частицы печатной краски проникают в полости или поры волокон, в результате чего белизна уменьшается. В примерах садкость уменьшалась без впитывания печатной краски, что подтверждалось увеличением белизны. Следовательно, показано, что настоящее изобретение обеспечивает способ размола целлюлозной массы, при котором потеря удельного объема уменьшается без впитывания печатной краски.

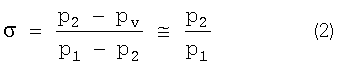

Примеры 12-15

Для получения исходного материала D к смеси макулатуры, состоящей из печатных копий с тонером, отходов мелованной журнальной бумаги, бумаги для машинописных копий и термочувствительной бумаги в весовом отношении 40/40/10/10, добавляли 1,0% по массе, в расчете на макулатурную массу, гидроксида натрия и с помощью воды доводили смесь до концентрации макулатурной массы 15% по массе и затем измельчали при 40°С в течение 6 минут, применяя гидроразбиватель. Исходный материал D доводили до требуемой концентрации при добавлении воды и затем подвергали кавитационной обработке в струйной моечной машине таким же образом, как описано в примере 1, при давлении впрыскиваемой жидкости (давление на входе) 7 МПа (скорость струйного потока 70 м/сек) и давлении в конечном резервуаре (давление на выходе) 0,3 МПа в течение различных периодов времени для модулирования садкости. Часть полученной массы тщательно промывали на проволочной сетке 150-меш, из промытой массы получали листы бумаги ручного отлива таким же образом, как описано в примере 1, и определяли аналогичный перечень показателей; результаты приведены в таблицах 9 и 10.

Примеры для сравнения 17-21

Исходный материал D размалывали в PFI-мельнице таким же образом, как описано в примере для сравнения 1, в течение различного количества циклов для модулирования садкости. Для размолотой массы и листов бумаги ручного отлива, полученных на ее основе, определяли перечень показателей, аналогичный примеру 12; результаты приведены в таблицах 9 и 10.

Как видно из таблицы 9, в примерах наблюдались более низкие плотности и более высокие удельные объемы по сравнению с примерами для сравнения при приблизительно одинаковых садкостях. Прочность бумаги в примерах и примерах для сравнения приблизительно сопоставима при одинаковой садкости, причем как разрывная длина, так и показатель сопротивления раздиранию улучшались в примерах по сравнению с примерами для сравнения при одинаковой плотности.

Как видно из таблицы 10, белизна в примерах заметно увеличивалась при кавитационной обработке и дополнительно увеличивалась при уменьшении садкости. Такой результат объясняется ускоренным отделением печатной краски от волокон. Однако в примерах для сравнения белизна уменьшалась при уменьшении садкости с помощью обработки в PFI-мельнице, что указывает на то, что происходило впитывание печатной краски.

Следовательно, можно сказать, что настоящее изобретение обеспечивает способ размола целлюлозной массы, при котором уменьшается потеря удельного объема, и улучшается прочность бумаги при незначительном впитывании или без впитывания печатной краски.

Примеры 16-18

Исходный материал Е, состоящий из обработанной массы макулатурной газетной бумаги, доводили до концентрации массы 3,6% по массе и затем подвергали кавитационной обработке в струйной моечной машине таким же образом, как описано в примере 1 при давлении впрыскиваемой жидкости (давление на входе) 7 МПа (скорость струйного потока 60 м/сек) и давлении в конечном резервуаре (давление на выходе) 0,1 МПа в течение различных периодов времени для модулирования садкости. Для полученной массы измеряли садкость по канадскому стандарту, а также с помощью FiberLab (от компании Metso Automation, Inc.) длину волокон и скручивание; результаты приведены в таблице 11. Затем получали листы бумаги ручного отлива таким же образом, как описано в примере 1, и определяли аналогичный перечень показателей; результаты приведены в таблице 12. Также с помощью измерителя гладкости по Oken и газопроницаемости согласно Japan TAAPI Paper and Pulp Method № 5-2: 2000 измеряли гладкость и устойчивость к проникновению газов; результаты приведены в таблице 12. Включения на листах бумаги ручного отлива определяли с помощью анализатора изображений (торговая марка: Spec Scan 2000 компании Apogee Technology, Inc.) для определения общих площадей включений, образуемых включениями с диаметром, превышающим 100 мкм, и включениями с диаметром, превышающим 250 мкм; результаты приведены в таблице 11.

Сопротивление простому изгибу измеряли с помощью измерителя простого изгиба (торговая марка: JTC-911BT компании SMT Co., Ltd.) на испытуемом образце, нарезанном на куски 10 см × 10 см.

Пример для сравнения 22

Для исходного материала Е определяли перечень показателей, аналогичный перечню по примеру 16; результаты приведены в таблице 11. Затем получали листы бумаги ручного отлива таким же образом, как описано в примере 1, и определяли перечень показателей, аналогичный перечню по примеру 16; результаты приведены в таблице 12.

Как видно из таблицы 11, в примерах площади включений уменьшались при менее значительном повреждении волокон целлюлозной массы, которое подтверждается уменьшением расщепления волокон и отсутствием увеличения скручивания, наблюдаемого по сравнению с необработанным контрольным образцом (пример для сравнения 22). Как видно из таблицы 12, в примерах наблюдались улучшения прочности, а также сопротивления простому изгибу, гладкости и устойчивости к проникновению газов по сравнению с необработанным контрольным образцом (пример для сравнения 22).

Примеры 19-21

Исходный материал F, состоящий из обработанной макулатурной массы, не содержащей древесной массы, доводили до концентрации макулатурной массы 2,1% по массе и затем подвергали кавитационной обработке в струйной моечной машине таким же образом, как описано в примере 1, при давлении впрыскиваемой жидкости (давление на входе) 7 МПа (скорость струйного потока 60 м/сек) и давлении в конечном резервуаре (давление на выходе) 0,1 МПа в течение различных периодов времени для модулирования садкости. Для полученной массы измеряли садкость по канадскому стандарту, а также длину волокон и скручивание с помощью FiberLab (от компании Metso Automation, Inc.); результаты приведены в таблице 13. Затем получали листы бумаги ручного отлива таким же образом, как описано в примере 1, и определяли аналогичный перечень показателей; результаты приведены в таблице 14. Также с помощью измерителя гладкости по Oken и газопроницаемости согласно способу Japan TAAPI Paper and Pulp Method № 5-2: 2000 измеряли гладкость и устойчивость к проникновению газов; результаты приведены в таблице 14.

Включения на листах бумаги ручного отлива определяли с помощью анализатора изображений (торговая марка: Spec Scan 2000 компании Apogee Technology, Inc.) для определения общих площадей включений, образуемых включениями с диаметром, превышающим 100 мкм, и включениями с диаметром, превышающим 250 мкм; результаты приведены в таблице 13.

Пример для сравнения 23

Для исходного материала F определяли перечень показателей, аналогичный перечню по примеру 19; результаты приведены в таблице 13. Затем получали листы бумаги ручного отлива таким же образом, как описано в примере 1, и определяли перечень показателей, аналогичный перечню по примеру 19; результаты приведены в таблице 14.

Jb. о

Как видно из таблицы 13, площади включений уменьшились при менее значительном повреждении волокон целлюлозной массы, которое подтверждается уменьшением расщепления волокон и отсутствием увеличения скручивания по сравнению с необработанным контрольным образцом (пример для сравнения 23). Как видно из таблицы 12, в примерах наблюдались улучшения прочности, а также сопротивления простому изгибу, гладкости и устойчивости к проникновению газов по сравнению с необработанным контрольным образцом (пример для сравнения 23).

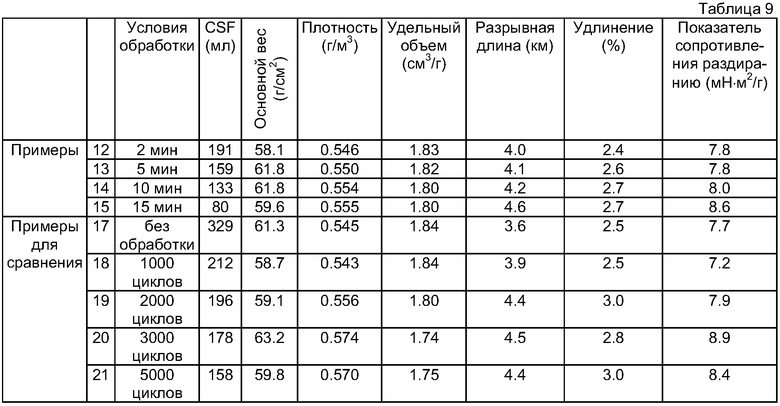

Примеры 23-25

Исходный материал G, состоящий из древесной массы, приготовленной термомеханическим способом (смесь Picea jezoensis, Abies sachalinensis и Pinus radiata), подвергнутый второму рафинированию в применяемой на практике заводской машине, очищали с помощью сита и очистной установки (садкость 132 мл по CSF), доводили до концентрации древесной массы 2,6% по массе и затем подвергали кавитационной обработке в струйной моечной машине таким же образом, как описано в примере 1, при давлении впрыскиваемой жидкости (давление на входе) 7 МПа (скорость струйного потока 70 м/сек) и давлении в конечном резервуаре (давление на выходе) 0,1 МПа в течение различных периодов времени для модулирования садкости. Для полученной древесной массы измеряли садкость по канадскому стандарту, а также длину волокон и скручивание с помощью FiberLab (от компании Metso Automation, Inc.); результаты приведены в таблице 15. С помощью PQM1000 (от компании Metso Automation, Inc.) измеряли число пучков волокон для каждого из различных пучков (толщиной 75 мкм или более, длиной 0,3 мм или более), широких пучков (толщиной 150 мкм или более, длиной 0,3 мм или более) и длинных пучков (толщиной 75 мкм или более, длиной 1,5 мм или более); результаты приведены в виде числа на грамм древесной массы в таблице 15. Затем получали листы бумаги ручного отлива таким же образом, как описано в примере 1, и определяли аналогичный перечень показателей; и результаты приведены в таблицах 16 и 17.

Пример для сравнения 24

Для исходного материала G определяли перечень показателей, аналогичный перечню по примеру 23; результаты приведены в таблице 15. Затем получали листы бумаги ручного отлива таким же образом, как описано в примере 1, и определяли перечень показателей, аналогичный перечню по примеру 23; результаты приведены в таблицах 16 и 17.

Пример для сравнения 25

Исходный материал G доводили до концентрации древесной массы 3,5% по массе, затем обрабатывали в двухдисковом рафинере (DDR) и определяли перечень показателей, аналогичный перечню по примеру 23; результаты приведены в таблице 15. Затем получали листы бумаги ручного отлива таким же образом, как описано в примере 1, и определяли перечень показателей, аналогичный перечню по примеру 23; результаты приведены в таблицах 16 и 17.

Как видно из таблицы 15, в примерах число пучков волокон уменьшалось по сравнению с необработанным контрольным образцом (пример для сравнения 24). Число пучков в примерах также уменьшалось по сравнению с обработкой в DDR (пример для сравнения 25) при менее значительном повреждении волокон древесной массы, которое подтверждается уменьшением расщепления волокон и отсутствием увеличения скручивания. Как видно из таблицы 16, в примерах наблюдались улучшения прочности и сопротивления простому изгибу по сравнению с необработанным контрольным образцом (пример для сравнения 24) и обработкой в DDR (пример для сравнения 25). Как видно из таблицы 17, показатель гладкости и устойчивость к проникновению газов также улучшались.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБЫ ИЗГОТОВЛЕНИЯ РЕГЕНЕРИРОВАННОЙ БУМАЖНОЙ МАССЫ, СПОСОБЫ МОДИФИКАЦИИ ПОВЕРХНОСТЕЙ ВОЛОКОН БУМАЖНОЙ МАССЫ И ПРИМЕСЕЙ, А ТАКЖЕ УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ БУМАЖНОЙ МАССЫ | 2004 |

|

RU2365693C2 |

| САДКОСТЬ БУМАЖНОЙ ПРОДУКЦИИ | 2011 |

|

RU2573675C2 |

| СПОСОБ ПОЛУЧЕНИЯ СУСПЕНЗИЙ НАНОВОЛОКНИСТОЙ ЦЕЛЛЮЛОЗЫ | 2010 |

|

RU2549323C2 |

| Волокнистый полуфабрикат из лузги подсолнечника и способ его получения (варианты) | 2023 |

|

RU2813172C1 |

| Способ обработки волокнистой массы | 1984 |

|

SU1180428A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕХАНИЧЕСКОЙ ДРЕВЕСНОЙ МАССЫ, ПРИГОДНОЙ ДЛЯ ИЗГОТОВЛЕНИЯ БУМАГИ ИЛИ КАРТОНА | 2006 |

|

RU2391453C2 |

| ЦЕЛЛЮЛАЗНАЯ КОМПОЗИЦИЯ, СОДЕРЖАЩАЯ ЦЕЛЛЮЛАЗУ И ПОЛИМЕРЫ ДЛЯ ПРОИЗВОДСТВА БУМАГИ, ПРЕДНАЗНАЧЕННАЯ ДЛЯ ПРИМЕНЕНИЯ В ПОВЫШЕНИИ ПРОЧНОСТИ БУМАГИ В СУХОМ СОСТОЯНИИ | 2013 |

|

RU2634239C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ РАСЩЕПЛЕНИЯ ЦЕЛЛЮЛОЗНЫХ ВОЛОКОН, СПОСОБ ОБРАБОТКИ ВОЛОКНИСТОЙ МАССЫ ПРИ ПРОИЗВОДСТВЕ БУМАГИ, СПОСОБ ВЫСУШИВАНИЯ БУМАГИ И БУМАЖНЫЙ ПРОДУКТ, СОДЕРЖАЩИЙ РАСЩЕПЛЕННЫЕ ВОЛОКНА | 2011 |

|

RU2618470C2 |

| Способ обработки волокнистой массы | 1989 |

|

SU1659556A2 |

| Способ подготовки макулатурной массы для изготовления туалетной бумаги | 1981 |

|

SU988941A1 |

Изобретение относится к целлюлозно-бумажной промышленности. Создается кавитация в суспензии целлюлозной массы, предпочтительно, струёй жидкости, и полученные мелкие пузырьки вводятся в суспензию целлюлозной массы для доведения суспензии целлюлозной массы до требуемой садкости с помощью ударного воздействия, вызванного захлопыванием мелких пузырьков в процессе производства целлюлозной массы. Обеспечивается получение густой объемной целлюлозной массы. 7 з.п. ф-лы, 3 ил., 17 табл.

1. Способ размола целлюлозной массы в процессе производства целлюлозной массы, при котором целлюлозную массу доводят до требуемой садкости путем создания кавитации в суспензии целлюлозной массы.

2. Способ по п.1, в котором указанный процесс производства целлюлозной массы включает в себя стадию получения целлюлозной массы и стадию смешивания.

3. Способ по п.1, в котором в качестве средства для создания кавитации используют струю флюида.

4. Способ по п.2, в котором в качестве средства для создания кавитации используют струю флюида.

5. Способ по п.3, в котором в качестве струи флюида выпускают суспензию целлюлозной массы.

6. Способ по любому из пп.1-5, в котором требуемая целлюлозная масса представляет собой крафт-целлюлозу из древесины хвойных пород или древесины лиственных пород.

7. Способ по любому из пп.1-5, в котором требуемая целлюлозная масса представляет собой древесную массу, приготовленную механическим способом из древесины хвойных пород или древесины лиственных пород.

8. Способ по любому из пп.1-5, в котором требуемая целлюлозная масса представляет собой макулатурную массу, получаемую из макулатуры.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| WO 2005012632 A1, 10.02.2005 | |||

| JP 3199478 A, 30.08.1991 | |||

| WO 9528521 A1, 26.10.1995 | |||

| Способ переработки бичумированной макулатуры | 1974 |

|

SU537155A1 |

Авторы

Даты

2010-10-20—Публикация

2006-02-09—Подача