ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к области получения полиамидного волокна, в частности к мета-ароматическому полиамидному волокну с высоким удлинением, способу его получения и устройству.

УРОВЕНЬ ТЕХНИКИ

В зависимости от различной молекулярной структуры ароматические полиамидные волокна подразделяются на два основных типа: мета- (PMIA) и пара- (PPTA). Ароматические полиамидные волокна были успешно разработаны и промышленно освоены компанией DuPont (США) в 1960-х годах и с тех пор получили быстрое развитие. Пара-ароматические полиамидные волокна в основном используют в средствах индивидуальной защиты, пуленепробиваемых доспехах, резинотехнических изделиях и высокопрочных кабелях. С другой стороны, мета-арамидные волокна обладают превосходными свойствами, такими как термостойкость, огнестойкость, изоляция, радиационная стойкость, стойкость к химической коррозии и т.п., и широко используются в промышленной термостойкой спецодежде, электроизоляции, резиновых изделиях, термостойких изоляционных материалах, высокотемпературной фильтрации и т.п.

В настоящее время мета-ароматические полиамидные волокна становятся все более совершенными как с точки зрения уровня исследований и разработок, так и с точки зрения масштабов производства, но при этом сохраняются недостатки в эксплутационных характеристиках. В настоящее время удлинение при разрыве мета-ароматических полиамидных волокон, производимых в Китае, составляет ≥ 25%, удлинение при разрыве мета-ароматических полиамидных волокон, производимых компанией DuPont (США), составляет около 45%, а мета-ароматических полиамидных волокон, производимых компанией Teijin (Япония), - около 36%. Удлинение при разрыве этих мета-ароматических полиамидных волокон обычно невелико по сравнению с другими волокнистыми материалами. С одной стороны, это делает ткани из этих мета-ароматических полиамидных волокон менее комфортными и не позволяет удовлетворить потребности людей в комфорте. С другой стороны, резиновые изделия, фильтрующие материалы или изоляционные материалы, наполненные этими мета-ароматическими полиамидными волокнами, имеют меньшую твердость.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Для решения проблем, существующих в предшествующем уровне техники, в настоящем изобретении предлагаются мета-ароматическое полиамидное волокно с высоким удлинением, способ его получения и устройство. Удлинение при разрыве полученного мета-ароматического полиамидного волокна составляет 46% и более, что позволяет значительно улучшить характеристики удлинения мета-ароматического полиамидного волокна.

Настоящее изобретение осуществляется за счет следующих технических решений:

Способ получения мета-ароматического полиамидного волокна с высоким удлинением, включающий следующие шаги:

S1: в первый раствор метафенилендиамина добавляют изофталоилхлорид и проводят реакцию при скорости перемешивания 20-30 об/мин с получением первой реакционной жидкости, а затем регулируют pH первой реакционной жидкости до 6,5-7,5 с получением первой суспензии, где молярное отношение изофталоилхлорида к метафенилендиамину в первом растворе метафенилендиамина составляет (0,95-1,05) : 1;

во второй раствор метафенилендиамина добавляют первую часть изофталоилхлорида и проводят первую реакцию при скорости перемешивания 25-35 об/мин с получением второй реакционной жидкости, регулируют рН второй реакционной жидкости до 6,8-8, отфильтровывают от нерастворимых веществ для получения предварительно полимеризованной суспензии, добавляют в предварительно полимеризованную суспензию инициатор и вторую часть изофталоилхлорида при скорости перемешивания 25-35 об/мин для проведения второй реакции с получением третьей реакционной жидкости, регулируют рН третьей реакционной жидкости до 7-8 для получения второй суспензии; при этом массовое соотношение первой части изофталоилхлорида и второй части изофталоилхлорида составляет (85,7-96) : (4-14.3), молярное отношение общего количества первой части изофталоилхлорида и второй части изофталоилхлорида к метафенилендиамину во втором растворе метафенилендиамина составляет (1-1,1) : 1;

S2: первую суспензию и вторую суспензию подвергают равномерному смешиванию в массовом соотношении (3-7) : (1-3) с получением смешанной суспензии;

S3: смешанную суспензию подвергают деаэрации с получением прядильного раствора, который подвергают мокрому прядению для получения мета-ароматического полиамидного волокна с высоким удлинением.

Предпочтительно, в качестве первого раствора метафенилендиамина и второго раствора метафенилендиамина в S1 используют растворы одного типа, имеющие одинаковые растворители, которыми являются N,N'-диметилформамид, N,N'-диметилацетамид или N-метилпирролидон, массовая доля метафенилендиамина в растворах составляет 7-12%.

Предпочтительно, в S1 реакцию получения первой реакционной жидкости проводят при температуре реакции 5-20°С в течение 0,5-2 ч; реакцию получения второй реакционной жидкости проводят при температуре реакции -4-10°С в течение 0,5-1,5 ч; реакцию получения третьей реакционной жидкости проводят при температуре реакции 27-40°С в течение 10-25 мин.

Далее, в S1 после реакции в течение 0,5-2 ч при скорости перемешивания 20-30 об/мин добавляют полимерный стабилизатор для завершения реакции с получением первой реакционной жидкости, после этого добавляют метиламин, диметиламин, этиламин или диэтиламин и регулируют рН первой реакционной жидкости до 6,5-7,5;

добавляют газообразный аммиак для регулирования рН второй реакционной жидкости до 6,8-8. Проводят вторую реакцию в течение 10-25 мин при скорости перемешивания 25-35 об/мин, после чего добавляют полимерный стабилизатор для завершения реакции с получением третьей реакционной жидкости, далее добавляют метиламин, диметиламин, этиламин или диэтиламин для регулирования рН третьей реакционной жидкости до 7-8.

Далее, в качестве упомянутого в S1 полимерного стабилизатора принимают один или несколько видов из гидрохинона, п-терт-бутилкатехола, 2,6-ди-терт-бутил-п-крезола, пропилгаллата, этоксихинолина, 2,6-ди-терт-бутил-п-крезола, бисфенола А, 4,4'-дигидроксибифенила, п-толуидина, дифениламина, бензидина, п-фенилендиамина и N-нитрозодифениламина;

в качестве инициатора принимают гидропероксид кумена, гидропероксид трет-бутила, пероксид бензоила, пероксид лауроила, ди-терт-бутил пероксид, дикумил пероксид, диизопропил пероксидикарбонат, дициклогексил пероксидикарбонат, смесь a или смесь b, где смесь a представляет собой смесь гидропероксида кумола и хлорида железа, а смесь b - смесь пероксида бензоила и N,N-диметиланилина;

в S1 масса полимерного стабилизатора, добавляемого после проведения реакции при скорости перемешивания 20-30 об/мин в течение 0,5-2 ч, составляет 0,1-0,8% от массы метафенилендиамина в первом растворе метафенилендиамина; масса полимерного стабилизатора, добавляемого после проведения второй реакции при скорости перемешивания 25-35 об/мин в течение 10-25 мин, составляет 0,1-0,2% от массы метафенилендиамина во втором растворе метафенилендиамина; а масса инициатора составляет 0,06-0,35% от массы метафенилендиамин во втором растворе метафенилендиамина.

Предпочтительно, упомянутая в S1 первая суспензия имеет вязкость 100-450 П и молекулярную массу 50 000-100 000, а вторая суспензия имеет вязкость 1500-2500 П и молекулярную массу 300 000-400 000.

Предпочтительно, упомянутый в S3 прядильный раствор сначала подвергают формованию коагуляцией для получения первичного волокна, затем первичное волокно последовательно подвергают вытягиванию, промывке водой при 50-60°С, сушке при 125-135°С и термической обработке при 310-325°С для получения фасонного волокна, затем фасонное волокно подвергают смазыванию маслом и формованию наматыванием для получения мета-ароматического полиамидного волокна с высоким удлинением;

ванна для коагуляции, использованная для формования коагуляцией, представляет собой водный раствор N,N'-диметилформамида с концентрацией N,N'-диметилформамида 56-60% и температурой 9-11°С, степень вытягивания составляет 0,8-1,1.

Далее, вытягивание проводят четыре раза в ванне для вытягивания, представляющей собой водный раствор N,N'-диметилформамида, при этом ванна для первого вытягивания имеет концентрацию 53-55% при температуре 8-9°С, а степень вытягивания составляет 1,9-2,2; ванна для второго вытягивания имеет концентрацию 51-52,5% при температуре 9.2-10,5°С, а степень вытягивания составляет 1,2-1,4; ванна для третьего вытягивания имеет концентрацию 49,5-50,5% при температуре 11-12°С, а степень вытягивания составляет 1,1-1,2; ванна для четвертого вытягивания имеет концентрацию 48,5-49% при температуре 12-13,5°С, а степень вытягивания составляет 1,0-1,1.

Мета-ароматическое полиамидное волокно с высоким удлинением, полученное способом получения мета-ароматического полиамидного волокна с высоким удлинением в соответствии с любым из вышеуказанных способов.

Устройство для приготовления прядильного раствора, включающее: первый реактор для приготовления предварительно полимеризованной суспензии, второй реактор для приготовления второй суспензии, третий реактор для приготовления первой суспензии и четвертый реактор для приготовления смешанной суспензии, причем первый реактор, второй реактор, третий реактор и четвертый реактор оснащены перемешивающими лопастями, верхняя часть которых соединена с электродвигателем;

выход первого реактора сообщается с входом первого шестеренчатого насоса, выход первого шестеренчатого насоса сообщается с входом пластинчато-рамного фильтра, выход пластинчато-рамного фильтра сообщается с входом второго реактора, выход второго реактора сообщается с входом второго шестеренчатого насоса, выход второго шестеренчатого насоса сообщается с первым входом четвертого реактора, выход третьего реактора сообщается с входом третьего шестеренчатого насоса, выход третьего шестеренчатого насоса сообщается со вторым входом четвертого реактора;

выход четвертого реактора сообщается с входом первого насоса-дозатора; выход первого насоса-дозатора сообщается с входом деаэрационной колонны; выход деаэрационной колонны сообщается с входом второго насоса-дозатора; выход второго насоса-дозатора используется для сообщения с входом прядильного отверстия.

По сравнению с предшествующим уровнем техники, настоящее изобретение обладает следующими положительными техническими эффектами:

Согласно способу получения мета-ароматического полиамидного волокна с высоким удлинением в соответствии с настоящим изобретением, для повышения показателей удлинения при разрыве мета-ароматического полиамидного волокна получают суспензию с низкой вязкостью и низкой молекулярной массой и суспензию с высокой вязкостью и высокой молекулярной массой. Прежде всего, регулируя соотношение изофталоилхлорида и метафенилендиамина в растворе метафенилендиамина и скорость перемешивания, получают суспензию с низкой молекулярной массой и низкой вязкостью. Если скорость перемешивания слишком низкая, то молекулярная масса будет слишком большой и диапазон распределения молекулярной массы будет слишком большим, причем быстрое перемешивание приводит к образованию слишком большого количества низкомолекулярных полимеров. Кроме того, суспензию с высокой молекулярной массой можно получить, регулируя соотношение метафенилендиамина в растворе метафенилендиамина и изофталоилхлорида и скорость перемешивания. Инициатор активизирует активность форполимера для проведения постполиконденсации. Регулируя молярное отношение общего количества обеих частей изофталоилхлорида к метафенилендиамину в растворе метафенилендиамина, массовое соотношение обеих частей изофталоилхлорида и скорость перемешивания, можно получить суспензию с высокой вязкостью. В мета-ароматическом полиамидном волокне с высоким удлинением длинноцепочечные и короткоцепочечные молекулы перекрестно ламинированы и соединены молекулярными цепями. Согласно настоящему изобретению за счет приготовления смешанной суспензии и регулирования процессов прядения получают мета-ароматическое полиамидное волокно с высоким удлинением со значительно повышенными показателями удлинения: удлинение при разрыве составляет более 46% и прочность на разрыв составляет более 4,6 сН/дтекс. Ткани, изготовленные из этих мета-ароматических полиамидных волокон, обладают повышенной комфортностью и могут удовлетворять потребность людей в комфорте. Кроме того, резиновые изделия, фильтрующие материалы или изоляционные материалы, наполненные этими мета-ароматическими полиамидными волокнами, имеют более высокую твердость, что позволяет удовлетворить требования к их применению.

Устройство для приготовления прядильного раствора, используемого в способе получения мета-ароматического полиамидного волокна с высоким удлинением согласно настоящему изобретению, после подключения электродвигателя к верхней части перемешивающей лопасти облегчается перемешивание в первом, втором и третьем реакторах, а также смешивание в четвертом реакторе. После приготовления предварительно полимеризованной суспензии в первом реакторе, предварительно полимеризованную суспензию перекачивают первым шестеренчатым насосом в пластинчато-рамный фильтр для отфильтровывания от нерастворимых веществ. Далее, нейтрализованную суспензию передают во второй реактор, после приготовления второй суспензии во втором реакторе, вторую суспензию перекачивают в четвертый реактор вторым шестеренчатым насосом. После приготовления первой суспензии в третьем реакторе, первую суспензию перекачивают в четвертый реактор третьем шестеренчатым насосом. Расход смешанной суспензии, поступающей в деаэрационную колонну, контролируют первым насосом-дозатором, а прядильный раствор, полученный после деаэрации, может поступать во второй насос-дозатор. Можно определить, остается ли прядильный раствор, полученный после деаэрации, в деаэрационной колонне, сравнив расход на первом насосе-дозаторе и втором насосе-дозаторе. После этого прядильный раствор поступает в процесс мокрого прядения, и в итоге получают мета-ароматическое полиамидное волокно с высоким удлинением.

ОПИСАНИЕ ЧЕРТЕЖЕЙ

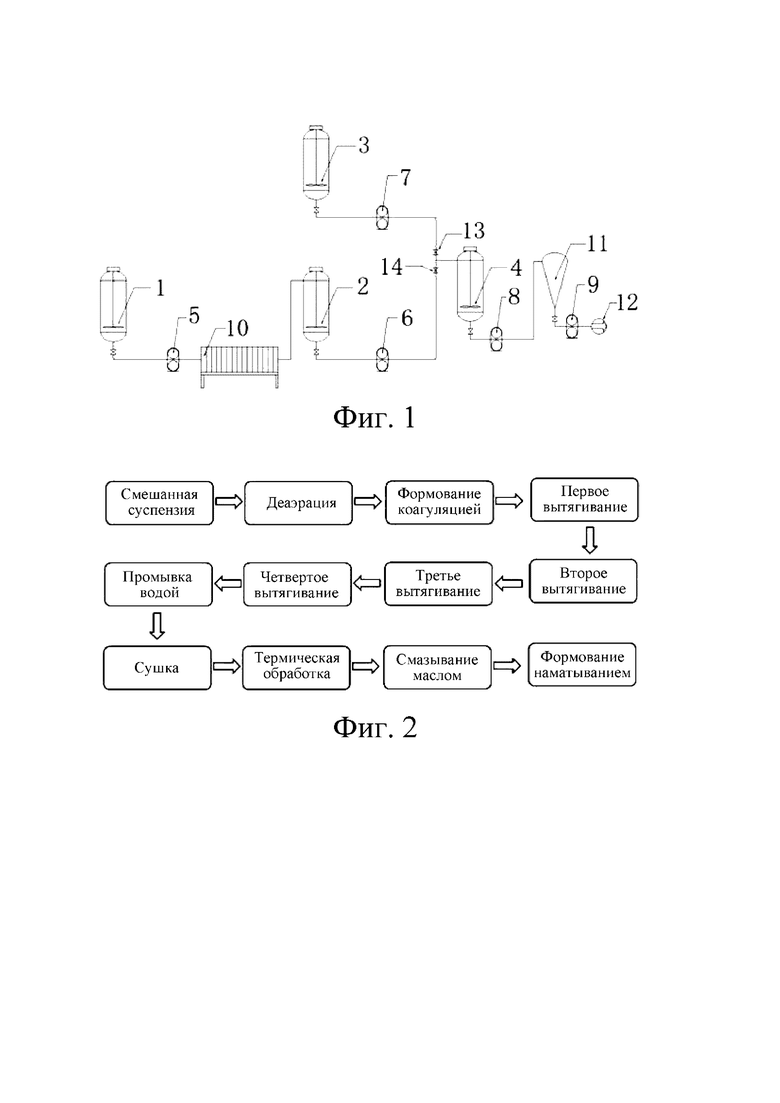

Фиг. 1 - Структурная схема устройства согласно настоящему изобретению.

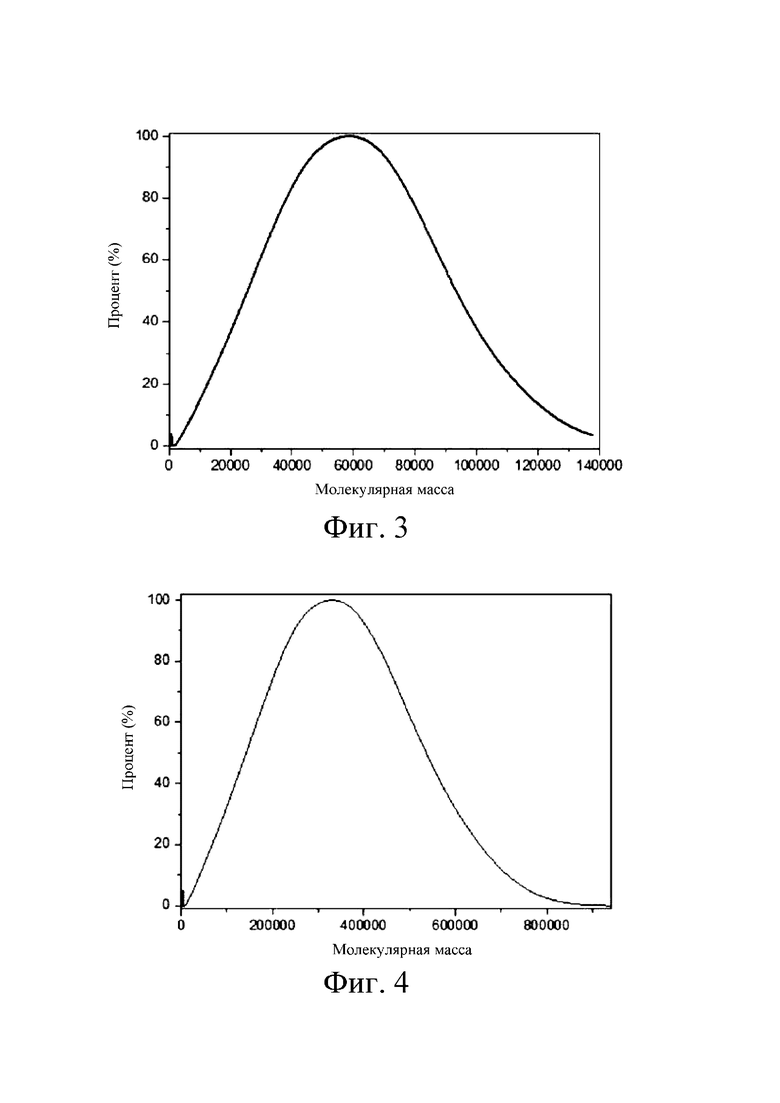

Фиг. 2 - Технологическая схема получения мета-ароматического полиамидного волокна с высоким удлинением из смешанной суспензии по способу настоящего изобретения.

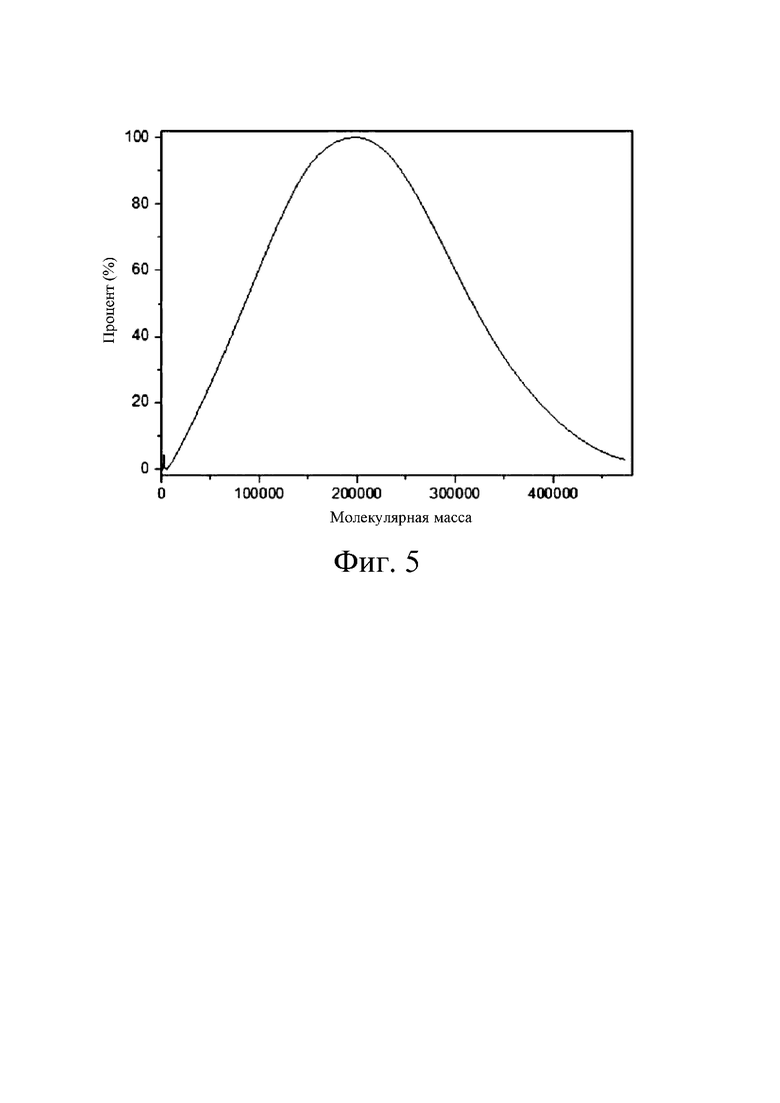

Фиг. 3 - Кривая молекулярно-массового распределения первой суспензии, полученной в Примере 5 настоящего изобретения.

Фиг. 4 - Кривая молекулярно-массового распределения второй суспензии, полученной в Примере 5 настоящего изобретения.

Фиг. 5 - Кривая молекулярно-массового распределения смешанной суспензии, полученной в Примере 5 настоящего изобретения.

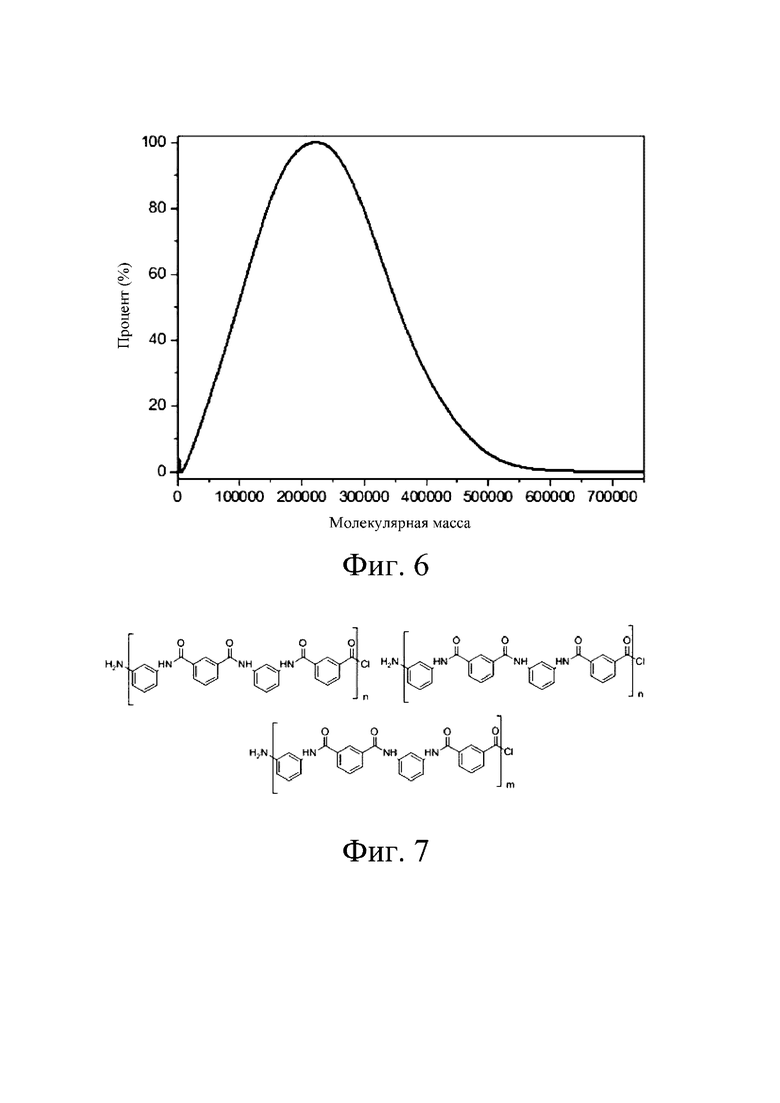

Фиг. 6 - Кривая молекулярно-массового распределения суспензии, полученной в Сравнительном примере настоящего изобретения.

Фиг. 7 - Структурная формула мета-ароматического полиамидного волокна с высоким удлинением настоящего изобретения.

Где: 1. первый реактор, 2. второй реактор, 3. третий реактор, 4. четвертый реактор, 5. первый шестеренчатый насос, 6. второй шестеренчатый насос, 7. третий шестеренчатый насос, 8. первый насос-дозатор, 9, второй насос-дозатор, 10. пластинчато-рамный фильтр, 11. деаэрационная колонна, 12. прядильное отверстие, 13. первый электромагнитный клапан, 14. второй электромагнитный клапан.

ПРИМЕРЫ КОНКРЕТНОГО ВЫПОЛНЕНИЯ

Далее проводится более подробное описание настоящего изобретения в сочетании с конкретными примерами, которые являются скорее пояснением настоящего изобретения, чем его ограничениями.

Настоящее изобретение обеспечивает способ получения мета-ароматического полиамидного волокна с высоким удлинением, включающий следующие шаги:

Шаг (1): метафенилендиамин растворяют в полярном органическом растворителе для получения раствора метафенилендиамина с массовой долей 7-12%, то есть метафенилендиамин составляет 7-12% от всей массы раствора;

в качестве полярного органического растворителя принимают N,N'-диметилформамид (DMAc), N,N'-диметилацетамид или N-метилпирролидон;

Шаг (2): в раствор метафенилендиамина, приготовленный в Шаге (1), за один раз добавляют изофталоилхлорид. Молярное отношение метафенилендиамина к изофталоилхлориду в растворе метафенилендиамина составляет 1: (0,95-1,05). Реакцию проводят в течение 0,5-2 ч при скорости перемешивания 20-30 об/мин. Если скорость перемешивания слишком низкая, то молекулярная масса будет слишком большой и диапазон распределения молекулярной массы будет слишком большим, причем быстрое перемешивание приводит к образованию слишком большого количества низкомолекулярных полимеров. После чего добавляют полимерный стабилизатор для завершения реакции. Масса стабилизатора составляет 0,1-0,8% метафенилендиамина, при этом вязкость суспензии не изменяется. Во всем процессе температура поддерживают на уровне 5-20°С. В заключение добавляют органическое основание для регулирования pH полученной суспензии до 6,5-7,5. В качестве органического основания используют метиламин, диметиламин, этиламин или диэтиламин. Таким образом, можно получить первую суспензию с вязкостью 100-450 Пуаз (П) и молекулярной массой 50 000-100 000;

в качестве полимерного стабилизатора принимают один или несколько видов из гидрохинона, п-терт-бутилкатехола, 2,6-ди-терт-бутил-п-крезола, пропилгаллата, этоксихинолина, 2,6-ди-терт-бутил-п-крезола, бисфенола А, 4,4'-дигидроксибифенила, п-толуидина, дифениламина, бензидина, п-фенилендиамина и N-нитрозодифениламина, при этом соотношение двух или более смешиваемых реагентов не ограничено;

Шаг (3): молярное отношение метафенилендиамина в растворе метафенилендиамина, приготовленном в Шаге (1), к общему количеству добавляемого изофталоилхлорида составляет 1 : (1-1,1). Сначала в раствор метафенилендиамина, приготовленный в Шаге (1), добавляют изофталоилхлорид, составляющий 85,7-96% от общей массы изофталоилхлорида. Полимеризацию проводят при скорости перемешивания 25-35 об/мин в течение 0,5-1,5 ч. При слишком быстром или слишком медленном перемешивании длина молекулярной цепи олигомеров, образующихся в результате предварительной полимеризации, может быть неравномерной, что повлияет на полимеризацию в ходе последующей реакции и сделает молекулярно-массовое распределение конечного полимера более широким. Температуру поддерживают на уровне -4-10°С, затем добавляют газообразный аммиак для нейтрализации до pH 6,8-8. Хлорид аммония удаляют фильтрованием, получая предварительно полимеризованную суспензию. При скорости перемешивания 25-35 об/мин в предварительно полимеризованную суспензию добавляют инициатор, составляющий 0,06-0,35% от массы метафенилендиамин, и оставшийся изофталоилхлорид. Температуру реакции поддерживают на уровне 27-40°С и проводят реакцию в течение 10-25 мин, после чего вязкость достигает 1500-2500 П. Затем для завершения реакции добавляют тот же полимерный стабилизатор, что и в Шаге (2), составляющий 0,1-0,2% от массы метафенилендиамина. Затем добавляют органическое основание для вторичной нейтрализации до рН 7-8. В качестве органического основания используют метиламин, диметиламин, этиламин или диэтиламин. Таким образом, можно получить вторую суспензию с вязкостью 1500-2500 П и молекулярной массой 300 000-400 000;

В вышеупомянутой реакции предварительной полимеризации метафенилендиамин и изофталоилхлорид сначала подвергают реакции с образованием форполимера, затем добавляют газообразный аммиак для нейтрализации образующейся при этом соляной кислоты с образованием твердого хлорида аммония. После отфильтровывания от нерастворимого хлорида аммония добавляют инициатор для активации активности форполимера. Добавляют изофталоилхлорид для проведения постполиконденсации, после достижения требуемой вязкости добавляют полимерный стабилизатор для завершения реакции. Затем добавляют органическое основание для нейтрализации соляной кислоты, образующейся в процессе постполимеризации.

В качестве инициатора принимают гидропероксид кумена, гидропероксид трет-бутила, смесь гидропероксида кумена и хлорида железа, смесь пероксида бензоила и N,N-диметиланилин, пероксид бензоила, пероксид лауроила, ди-терт-бутил пероксид, дикумил пероксид, диизопропил пероксидикарбонат или дициклогексил пероксидикарбонат. Для проведения постполимеризации более пригодны смесь гидропероксида кумена и хлорида железа, а также смесь пероксида бензоила и N,N-диметиланилина. Их соотношение при смешивании не ограничено, а условия инициирования относительно мягкие.

Шаг (4): первую суспензию и вторую суспензию подвергают равномерному перемешиванию в массовом соотношении (3-7) : (1-3) с получением смешанной суспензии с содержанием твердых частиц 15-24%, если молекулярная масса первой суспензии относительно высокая, то принимают вторую суспензию с относительно высокой вязкостью и молекулярной массой; если молекулярная масса первой суспензии относительно низкая, то принимают вторую суспензию с несколько меньшей вязкостью и молекулярной массой;

Шаг (5): как показано на фиг. 2, смешанную суспензию (т.е. исходный прядильный раствор) подвергают деаэрации для получения прядильного раствора. Прядильный раствор используют для получения мета-ароматического полиамидного волокна с высоким удлинением методом мокрого прядения;

В частности, прядильный раствор перекачивают в прядильное отверстие насосом-дозатором и направляют через прядильное отверстие в процесс формования коагуляцией для получения первичного волокна. Первичное волокно подвергают вытягиванию, промывке водой, сушке и термической обработке для получения фасонного волокна. Фасонное волокно подвергают смазыванию маслом и формованию наматыванием для получения мета-ароматического полиамидного волокна с высоким удлинением.

При этом процесс формования коагуляцией осуществляют с помощью ванна для коагуляции. Ванна для коагуляции представляет собой водный раствор N,N'-диметилформамид (DMAc) с концентрацией DMAc 56-60% и температурой 9-11°С, степень вытягивания составляет 0,8-1,1.

Вытягивание проводят четыре раза в ванне для вытягивания, представляющей собой водный раствор N,N’-диметилформамида (DMAc), при этом ванна для первого вытягивания имеет концентрацию 53-55% при температуре 8-9 оС, а степень вытягивания составляет 1,9-2,2; ванна для второго вытягивания имеет концентрацию 51-52,5% при температуре 9,2-10,5°С, а степень вытягивания составляет 1,2-1,4; ванна для третьего вытягивания имеет концентрацию 49,5-50,5% при температуре 11-12°С, а степень вытягивания составляет 1,1-1,2; ванна для четвертого вытягивания имеет концентрацию 48,5-49% при температуре 12-13,5°С, а степень вытягивания составляет 1,0-1,1.

Температура воды для промывки составляет 50-60°С. Температура сушки составляет 125-135°С. Температура термической обработки составляет 310-325°С.

Структурная формула вышеуказанного мета-ароматического полиамидного волокна с высоким удлинением представлена на фиг. 7, где структурные единицы полимера одинаковы, но m ≠ n; 421 ≥n ≥210; 1681 ≥ m ≥1260. m и n соответственно определяются второй суспензией и первой суспензией в смешанной суспензии. m - длинноцепочечные молекулы, а n - короткоцепочечные молекулы. Их смешивание происходят в виде перекрестного ламинирования, опираясь на связи молекулярных цепочек без химических реакций. Поскольку n - короткоцепочечные молекулы, число ее слоев в два раза больше, чем у длинноцепочечных молекул.

Отношение разности между длиной удлинения мета-ароматического полиамидного волокна при растяжении до разрыва и длиной до растяжения к длине до растяжения называется «удлинением при разрыве», обозначается буквой e и измеряется в процентах (%). Удлинение при разрыве может представлять способность мета-ароматического полиамидного волокна к деформации по длине при максимальной нагрузке. То есть e = (La-L0)/L0, где e - удлинение при разрыве, L0 - длина мета-ароматического полиамидного волокна до вытягивания, а La - длина удлинения мета-ароматического полиамидного волокна при растяжении до разрыва.

Мета-ароматическое полиамидное волокно с высоким удлинением при разрыве имеет относительно мягкое ощущение на руке, способно амортизировать усилие, возникающее при обработке текстиля, и имеет меньше шерсти и сломанных концов.

В настоящем изобретении при реализации описанного выше способа необходимо усовершенствовать устройство для приготовления прядильного раствора, как показано на фиг. 1. Кроме того, последующий процесс мокрого прядения имеет существующий набор устройств. Устройство для приготовления прядильного раствора в соответствии с настоящим изобретением включает в себя: первый реактор 1 для приготовления предварительно полимеризованной суспензии, второй реактор 2 для приготовления второй суспензии, третий реактор 3 для приготовления первой суспензии и четвертый реактор 4 для приготовления смешанной суспензии. Все эти реакторы расположены на одном этаже и установлены вертикально на имеющихся опорах. На рисунке они показаны отдельно только для удобства. В верхней части боковой стенки первого реактор 1 в разных местах предусмотрены патрубки, по которым поступают соответственно раствор метафенилендиамина, изофталоилхлорид и газообразный аммиак, В верхней части боковой стенки второго реактора 2 в разных местах предусмотрены патрубки, по которым поступают соответственно предварительно полимеризованная суспензия, инициатор, изофталоилхлорид, полимерный стабилизатор и органическое основание. В верхней части боковой стенки третьего реактора 3 в разных местах предусмотрены патрубки, по которым поступают соответственно раствор метафенилендиамина, изофталоилхлорид, полимерный стабилизатор и органическое основание. Снаружи первого реактора 1, второго реактора 2 и третьего реактора 3 установлены рубашки, по которым поступают пар, горячая вода или горячее масло для нагрева соответствующих материалов или охлаждающая вода для охлаждения соответствующих материалов. Таким образом поддерживают температуру в первом реакторе 1, втором реакторе 2 и третьем реакторе 3 на уровне -4-10°C, 27-40°C и 5-20°C соответственно. В верхней части боковой стенки четвертого реактора 4 в разных местах предусмотрены патрубки, по которым поступают первая суспензия и вторая суспензия. Эти патрубки являются обычными и условно не показаны. Первый реактор 1, второй реактор 2, третий реактор 3 и четвертый реактор 4 оснащены перемешивающей лопастью, верхняя часть которой соединена с электродвигателем для удобства перемешивания.

Выход на нижнем конце первого реактора 1 сообщается с входом первого шестеренчатого насоса 5, выход первого шестеренчатого насоса 5 сообщается с входом пластинчато-рамного фильтра 10. Таким образом, после приготовления предварительно полимеризованной суспензии в первом реакторе 1, предварительно полимеризованную суспензию перекачивают первым шестеренчатым насосом 5 в пластинчато-рамный фильтр 10 для фильтрации от хлорида аммония, что удобно для повторного использования хлорида аммония. Выход пластинчато-рамного фильтра 10 сообщается с входом второго реактора 2, таким образом, нейтрализованную суспензию далее передают во второй реактор 2. Выход второго реактора 2 сообщается с входом второго шестеренчатого насоса 6, а выход второго шестеренчатого насоса 6 сообщается с первым входом четвертого реактора 4. После приготовления второй суспензии во втором реакторе 2, вторую суспензию перекачивают вторым шестеренчатым насосом 6 в четвертый реактор 4. На трубопроводе, соединяющем второй шестеренчатый насос 6 и четвертый реактор 4, установлен второй электромагнитный клапан 14, с помощью которого можно регулировать скорость потока второй суспензии в четвертый реактор 4.

Выход третьего реактора 3 сообщается с входом третьего шестеренчатого насоса 7, выход третьего шестеренчатого насоса 7 сообщается со вторым входом четвертого реактора 4. Таким образом, после приготовления первой суспензии в третьем реакторе 3, первую суспензию перекачивают в четвертый реактор 4 третьем шестеренчатым насосом 7. На трубопроводе, соединяющем третий шестеренчатый насос 7 и четвертый реактор 4, установлен первый электромагнитный клапан 13, с помощью которого можно регулировать скорость потока первой суспензии в четвертый реактор 4.

Выход четвертого реактора 4 сообщается с входом первого насоса-дозатора 8, выход первого насоса-дозатора 8 сообщается с входом деаэрационной колонны 11. Таким образом, через первый насос-дозатор 8 можно контролировать скорость потока смешанной суспензии, поступающей в деаэрационную колонну 11. Выход деаэрационной колонны 11 сообщается с входом второго насоса-дозатора 9, полученный после деаэрации прядильный раствор может поступать во второй насос-дозатор 9. Можно определить, остается ли полученный после деаэрации прядильный раствор в деаэрационной колонне 11, сравнив расход на первом насосе-дозаторе 8 и втором насосе-дозаторе 9. Выход второго насоса-дозатора 9 сообщается с входом прядильного отверстия 12, таким образом, прядильный раствор может поступать в процесс мокрого прядения, и в итоге получают мета-ароматическое полиамидное волокно с высоким удлинением.

Ниже приведены 5 примеров для подробного описания, и все задействованные в них части являются молярными.

Пример 1

Настоящее изобретение обеспечивает способ получения мета-ароматического полиамидного волокна с высоким удлинением, включающий следующие шаги:

Шаг 1: 1 часть метафенилендиамина растворяют в 11,16 части DMAc для получения раствора метафенилендиамина, при этом массовая доля раствора метафенилендиамина составляет 10%. Затем регулируют температуру раствора метафенилендиамина до 8°C, в раствор добавляют 1,01 части изофталоилхлорида. После перемешивания в течение 0,6 ч при скорости 30 об/мин добавляют 8,5×10-3 части гидрохинона и дифениламина для завершения реакции. Общая масса гидрохинона и дифениламин составляет 0,109% от массы метафенилендиамина, молярное соотношение гидрохинона и дифениламина составляет 1:1, а соответствующее массовое соотношение составляет 11:17. Во всем процессе поддерживают температуру на уровне 5-20°С. Затем добавляют диэтиламин для регулировки pH суспензии до 7,1 с получением первой суспензии с вязкостью 178 П и молекулярной массой 5,7×104;

Шаг 2: 1 часть метафенилендиамина растворяют в 11,16 части DMAc для получения раствора метафенилендиамина. Затем регулируют температуру раствора метафенилендиамина до -1°C, в раствор добавляют 0,9 части изофталоилхлорида. Перемешивают в течение 1 ч при скорости 35 об/мин, поддерживают температуру на уровне -4-10 °C. После этого добавляют газообразный аммиак для нейтрализации, регулируют pH до 6,8. После удаления хлорида аммония фильтрованием, при скорости перемешивания 35 об/мин в предварительно полимеризованную суспензию добавляют 5,2х10-5 части пероксида бензоила и N,N-диметиланилина, а также 0,15 части изофталоилхлорида. Общая масса пероксида бензоила и N,N-диметиланилина составляет 0,0775% от массы метафенилендиамина. Молярное соотношение пероксида бензоила и N,N-диметиланилина составляет 1:2, соответствующее массовое соотношение составляет 1:1. Проводят реакцию в течение 15 мин при 28°C, в это время вязкость составляет 1900 П. Затем добавляют 8,5×10-3 части гидрохинона и дифениламина. Общая масса гидрохинона и дифениламина составляет 0,109% от массы метафенилендиамина, а молярное соотношение гидрохинона и дифениламина составляет 1:1. Затем добавляют диэтиламин для регулировки pH полученной суспензии до 7,3 с получением второй суспензии с вязкостью 1900 П и молекулярной массой 3,8×105;

Шаг 3: первую суспензию и вторую суспензию подвергают перемешиванию и равномерному смешиванию в массовом соотношении 4:1 с получением смешанной суспензии с содержанием твердых частиц 20%. После деаэрации смешанную суспензию подвергают перекачке вторым насосом-дозатором 9 в прядильное отверстие 12 и вытягиванию в ванне для коагуляции с концентрацией DMAc 59% при 10оС со степенью вытягивания 0,95; далее подвергают первому вытягиванию в ванне для вытягивания с концентрацией DMAc 54% при 8,5°С со степенью вытягивания 2,15; далее подвергают второму вытягиванию в ванне для вытягивания с концентрацией DMAc 52% при 10°С со степенью вытягивания 1,25; далее подвергают третьему вытягиванию в ванне для вытягивания с концентрацией DMAc 50% при 11,5°С со степенью вытягивания 1,15; далее подвергают четвертому вытягиванию в ванне для вытягивания с концентрацией DMAc 48,7% при 12°С со степенью вытягивания 1,05. Далее подвергают промывке водой при 57°С, сушке при 132°С и термической обработке при 323°С. После термической обработки получают фасонное волокно, которое подвергают смазыванию маслом и формованию наматыванием с получением мета-ароматического полиамидного волокна с высоким удлинением.

Показатели волокна: тонкость волокна - 1,66 дтекс, величина усилия - 7,66 сН, удлинение при разрыве - 47%; прочность на разрыв - 4,61 сН/дтекс; модуль упругости - 74,51 сН/дтекс.

Пример 2

Настоящее изобретение обеспечивает способ получения мета-ароматического полиамидного волокна с высоким удлинением, включающий следующие шаги:

Шаг 1: 1 часть метафенилендиамина растворяют в 9 частях DMAc для получения раствора метафенилендиамина, при этом массовая доля раствора метафенилендиамина составляет 12%. Затем регулируют температуру раствора метафенилендиамина до 15°С, в раствор добавляют 0,98 части изофталоилхлорида. После перемешивания в течение 0,5 ч при скорости 20 об/мин добавляют 1,7×10-2 части гидрохинона и дифениламина для завершения реакции. Общая масса гидрохинона и дифениламин составляет 0,218% от массы метафенилендиамина, молярное соотношение гидрохинона и дифениламина составляет 1:1. Во всем процессе поддерживают температуру на уровне 5-20°С. Затем добавляют диэтиламин для регулировки pH суспензии до 7,4 с получением первой суспензии с вязкостью 244 П и молекулярной массой 7,7×104;

Шаг 2: 1 часть метафенилендиамина растворяют в 7,92 части DMAc для получения раствора метафенилендиамина. Затем регулируют температуру раствора метафенилендиамина до -2°C, в раствор добавляют 0,94 части изофталоилхлорида. Перемешивают в течение 1,4 ч при скорости 30 об/мин, поддерживают температуру на уровне -4-10°C. После этого добавляют газообразный аммиак для нейтрализации, регулируют pH до 7,1. После удаления хлорида аммония фильтрованием, при скорости перемешивания 30 об/мин в предварительно полимеризованную суспензию добавляют 1,04×10-4 части пероксида бензоила и N,N-диметиланилина, а также 0,06 части изофталоилхлорида. Общая масса пероксида бензоила и N,N-диметиланилина составляет 0,155% от массы метафенилендиамина. Молярное соотношение пероксида бензоила и N,N-диметиланилина составляет 1:2. Проводят реакцию в течение 10 мин при 35°C, в это время вязкость составляет 2300 П. Затем добавляют 1,55×10-2 части гидрохинона и дифениламина. Общая масса гидрохинона и дифениламина составляет 0,2% от массы метафенилендиамина, а молярное соотношение гидрохинона и дифениламина составляет 1:1. Затем добавляют диэтиламин для регулировки pH полученной суспензии до 7,5 с получением второй суспензии с вязкостью 2300 П и молекулярной массой 3,9×105;

Шаг 3: первую суспензию и вторую суспензию подвергают перемешиванию и равномерному смешиванию в массовом соотношении 4:1 с получением смешанной суспензии с содержанием твердых частиц 18%. После деаэрации смешанную суспензию подвергают перекачке вторым насосом-дозатором 9 в прядильное отверстие 12 и вытягиванию в ванне для коагуляции с концентрацией DMAc 60% при 11оС со степенью вытягивания 1,05; далее подвергают первому вытягиванию в ванне для вытягивания с концентрацией DMAc 53% при 9°С со степенью вытягивания 1,9; далее подвергают второму вытягиванию в ванне для вытягивания с концентрацией DMAc 52,5% при 10,5°С со степенью вытягивания 1,4; далее подвергают третьему вытягиванию в ванне для вытягивания с концентрацией DMAc 50,5% при 12°С со степенью вытягивания 1,2; далее подвергают четвертому вытягиванию в ванне для вытягивания с концентрацией DMAc 49% при 12,5°С со степенью вытягивания 1,1. Далее подвергают промывке водой при 60°С, сушке при 130°С и термической обработке при 320°С. После термической обработки получают фасонное волокно, которое подвергают смазыванию маслом и формованию наматыванием с получением мета-ароматического полиамидного волокна с высоким удлинением.

Показатели волокна: тонкость волокна - 1,54 дтекс, величина усилия - 7,33 сН, удлинение при разрыве - 48,5%; прочность на разрыв - 4,76 сН/дтекс; модуль упругости - 76,93 сН/дтекс.

Пример 3

Настоящее изобретение обеспечивает способ получения мета-ароматического полиамидного волокна с высоким удлинением, включающий следующие шаги:

Шаг 1: 1 часть метафенилендиамина растворяют в 13,41 части DMAc для получения раствора метафенилендиамина, при этом массовая доля раствора метафенилендиамина составляет 8,47%. Затем регулируют температуру раствора метафенилендиамина до 20оС, в раствор добавляют 1,04 части изофталоилхлорида. После перемешивания в течение 1,2 ч при скорости 25 об/мин добавляют 2,5×10-2 части гидрохинона и дифениламина для завершения реакции. Общая масса гидрохинона и дифениламин составляет 0,32% от массы метафенилендиамина, молярное соотношение гидрохинона и дифениламина составляет 1:1. Во всем процессе поддерживают температуру на уровне 5-20°С. Затем добавляют диэтиламин для регулировки pH суспензии до 7,5 с получением первой суспензии с вязкостью 400 П и молекулярной массой 8,7×104;

Шаг 2: 1 часть метафенилендиамина растворяют в 13,41 части DMAc для получения раствора метафенилендиамина. Затем регулируют температуру раствора метафенилендиамина до 9°C, в раствор добавляют 0,88 части изофталоилхлорида. Перемешивают в течение 1 ч при скорости 25 об/мин, поддерживают температуру на уровне -4-10°C. После этого добавляют газообразный аммиак для нейтрализации, регулируют pH до 7,3. После удаления хлорида аммония фильтрованием, при скорости перемешивания 25 об/мин в предварительно полимеризованную суспензию добавляют 2,04×10-4 части пероксида бензоила и N,N-диметиланилина, а также 0,12 части изофталоилхлорида. Общая масса пероксида бензоила и N,N-диметиланилина составляет 0,304% от массы метафенилендиамина. Молярное соотношение пероксида бензоила и N,N-диметиланилина составляет 1:2. Проводят реакцию в течение 15 мин при 38°C, в это время вязкость составляет 1900 П. Затем добавляют 8,5×10-3 части гидрохинона и дифениламина. Общая масса гидрохинона и дифениламина составляет 0,109% от массы метафенилендиамина, а молярное соотношение гидрохинона и дифениламина составляет 1:1. Затем добавляют диэтиламин для регулировки pH полученной суспензии до 7,2 с получением второй суспензии с вязкостью 1900 П и молекулярной массой 3,4×105;

Шаг 3: первую суспензию и вторую суспензию подвергают перемешиванию и равномерному смешиванию в массовом соотношении 7:3 с получением смешанной суспензии с содержанием твердых частиц 19%. После деаэрации смешанную суспензию подвергают перекачке вторым насосом-дозатором 9 в прядильное отверстие 12 и вытягиванию в ванне для коагуляции с концентрацией DMAc 57% при 9,3°С со степенью вытягивания 0,99; далее подвергают первому вытягиванию в ванне для вытягивания с концентрацией DMAc 54,5% при 8,9оС со степенью вытягивания 2,1; далее подвергают второму вытягиванию в ванне для вытягивания с концентрацией DMAc 52,3% при 9,2°С со степенью вытягивания 1,32; далее подвергают третьему вытягиванию в ванне для вытягивания с концентрацией DMAc 50,3% при 11,1°С со степенью вытягивания 1,14; далее подвергают четвертому вытягиванию в ванне для вытягивания с концентрацией DMAc 48,5% при 13,1°С со степенью вытягивания 1,01. Далее подвергают промывке водой при 57°С, сушке при 134°С и термической обработке при 324°С. После термической обработки получают фасонное волокно, которое подвергают смазыванию маслом и формованию наматыванием с получением мета-ароматического полиамидного волокна с высоким удлинением.

Показатели волокна: тонкость волокна - 1,48 дтекс, величина усилия - 7,45 сН, удлинение при разрыве - 46,7%; прочность на разрыв - 5,03 сН/дтекс; модуль упругости - 81,35 сН/дтекс.

Пример 4

Настоящее изобретение обеспечивает способ получения мета-ароматического полиамидного волокна с высоким удлинением, включающий следующие шаги:

Шаг 1: 1 часть метафенилендиамина растворяют в 12,07 части DMAc для получения раствора метафенилендиамина, при этом массовая доля раствора метафенилендиамина составляет 9,36%. Затем регулируют температуру раствора метафенилендиамина до 13°С, в раствор добавляют 1,01 части изофталоилхлорида. После перемешивания в течение 0,8 ч при скорости 26 об/мин добавляют 9,7×10-3 части гидрохинона и дифениламина для завершения реакции. Общая масса гидрохинона и дифениламин составляет 0,124% от массы метафенилендиамина, молярное соотношение гидрохинона и дифениламина составляет 1:1. Во всем процессе поддерживают температуру на уровне 5-20°С. Затем добавляют диэтиламин для регулировки pH суспензии до 6,7 с получением первой суспензии с вязкостью 386 П и молекулярной массой 7,2×104;

Шаг 2: 1 часть метафенилендиамина растворяют в 12,07 части DMAc для получения раствора метафенилендиамина. Затем регулируют температуру раствора метафенилендиамина до 5°C, в раствор добавляют 0,91 части изофталоилхлорида. Перемешивают в течение 0,6 ч при скорости 28 об/мин, поддерживают температуру на уровне -4-10°C. После этого добавляют газообразный аммиак для нейтрализации, регулируют pH до 6,8. После удаления хлорида аммония фильтрованием, при скорости перемешивания 28 об/мин в предварительно полимеризованную суспензию добавляют 1,36х10-4 части пероксида бензоила и N,N-диметиланилина, а также 0,09 части изофталоилхлорида. Общая масса пероксида бензоила и N,N-диметиланилина составляет 0,203% от массы метафенилендиамина. Молярное соотношение пероксида бензоила и N,N-диметиланилина составляет 1:2. Проводят реакцию в течение 13 мин при 31°C, в это время вязкость составляет 2100 П. Затем добавляют 1,4×10-2 части гидрохинона и дифениламина. Общая масса гидрохинона и дифениламина составляет 0,179% от массы метафенилендиамина, а молярное соотношение гидрохинона и дифениламина составляет 1:1. Затем добавляют диэтиламин для регулировки pH полученной суспензии до 7,5 с получением второй суспензии с вязкостью 2100 П и молекулярной массой 3,7×105;

Шаг 3: первую суспензию и вторую суспензию подвергают перемешиванию и равномерному смешиванию в массовом соотношении 5:1 с получением смешанной суспензии с содержанием твердых частиц 20%. После деаэрации смешанную суспензию подвергают перекачке вторым насосом-дозатором 9 в прядильное отверстие 12 и вытягиванию в ванне для коагуляции с концентрацией DMAc 58% при 9,8°С со степенью вытягивания 1,02; далее подвергают первому вытягиванию в ванне для вытягивания с концентрацией DMAc 53,7% при 8,1°С со степенью вытягивания 1,97; далее подвергают второму вытягиванию в ванне для вытягивания с концентрацией DMAc 51,2% при 10°С со степенью вытягивания 1,21; далее подвергают третьему вытягиванию в ванне для вытягивания с концентрацией DMAc 49,6% при 11,9°С со степенью вытягивания 1,17; далее подвергают четвертому вытягиванию в ванне для вытягивания с концентрацией DMAc 48,8% при 12,7°С со степенью вытягивания 1,08. Далее подвергают промывке водой при 59°С, сушке при 127°С и термической обработке при 313°С. После термической обработки получают фасонное волокно, которое подвергают смазыванию маслом и формованию наматыванием с получением мета-ароматического полиамидного волокна с высоким удлинением.

Показатели волокна: тонкость волокна - 1,61 дтекс, величина усилия - 7,72 сН, удлинение при разрыве - 47,7%; прочность на разрыв - 4,79 сН/дтекс; модуль упругости - 75,09 сН/дтекс.

Пример 5

Настоящее изобретение обеспечивает способ получения мета-ароматического полиамидного волокна с высоким удлинением, включающий следующие шаги:

Шаг 1: 1 часть метафенилендиамина растворяют в 13,41 части DMAc для получения раствора метафенилендиамина, при этом массовая доля раствора метафенилендиамина составляет 8,47%. Затем регулируют температуру раствора метафенилендиамина до 13°С, в раствор добавляют 0,95 части изофталоилхлорида. После перемешивания в течение 2 ч при скорости 26 об/мин добавляют 2,2× -2 части гидрохинона и дифениламина для завершения реакции. Общая масса гидрохинона и дифениламин составляет 0,282% от массы метафенилендиамина, молярное соотношение гидрохинона и дифениламина составляет 1:1. Во всем процессе поддерживают температуру на уровне 5-20°С. Затем добавляют диэтиламин для регулировки pH суспензии до 6,5 с получением первой суспензии с вязкостью 250 П и молекулярной массой 5,1×104;

Шаг 2: 1 часть метафенилендиамина растворяют в 13,41 части DMAc для получения раствора метафенилендиамина. Затем регулируют температуру раствора метафенилендиамина до -4°C, в раствор добавляют 0,87 части изофталоилхлорида. Перемешивают в течение 0,5 ч при скорости 28 об/мин, поддерживают температуру на уровне -4-10°C. После этого добавляют газообразный аммиак для нейтрализации, регулируют pH до 7,3. После удаления хлорида аммония фильтрованием, при скорости перемешивания 28 об/мин в предварительно полимеризованную суспензию добавляют 2,01×10-4 части пероксида бензоила и N,N-диметиланилина, а также 0,13 части изофталоилхлорида. Общая масса пероксида бензоила и N,N-диметиланилина составляет 0,299% от массы метафенилендиамина. Молярное соотношение пероксида бензоила и N,N-диметиланилина составляет 1:2. Проводят реакцию в течение 10 мин при 40°C, в это время вязкость составляет 2400 П. Затем добавляют 1,45×10-2 части гидрохинона и дифениламина. Общая масса гидрохинона и дифениламина составляет 0,186% от массы метафенилендиамина, а молярное соотношение гидрохинона и дифениламина составляет 1:1. Затем добавляют диэтиламин для регулировки pH полученной суспензии до 7,5 с получением второй суспензии с вязкостью 2400 П и молекулярной массой 3,1×105;

Шаг 3: первую суспензию и вторую суспензию подвергают перемешиванию и равномерному смешиванию в массовом соотношении 7:3 с получением смешанной суспензии с содержанием твердых частиц 19,5%. После деаэрации смешанную суспензию подвергают перекачке вторым насосом-дозатором 9 в прядильное отверстие 12 и вытягиванию в ванне для коагуляции с концентрацией DMAc 57% при 9,3°С со степенью вытягивания 0,99; далее подвергают первому вытягиванию в ванне для вытягивания с концентрацией DMAc 54,5% при 8,9°С со степенью вытягивания 2,1; далее подвергают второму вытягиванию в ванне для вытягивания с концентрацией DMAc 52,3% при 9,2°С со степенью вытягивания 1,32; далее подвергают третьему вытягиванию в ванне для вытягивания с концентрацией DMAc 50,3% при 11,1°С со степенью вытягивания 1,14; далее подвергают четвертому вытягиванию в ванне для вытягивания с концентрацией DMAc 48,5% при 13,1°С со степенью вытягивания 1,01. Далее подвергают промывке водой при 57°С, сушке при 134°С и термической обработке при 324°С. После термической обработки получают фасонное волокно, которое подвергают смазыванию маслом и формованию наматыванием с получением мета-ароматического полиамидного волокна с высоким удлинением.

Показатели волокна: тонкость волокна 1,53 дтекс, величина усилия - 7,85 сН, удлинение при разрыве - 47,8%; прочность на разрыв - 5,13 сН/дтекс; модуль упругости - 80,35 сН/дтекс.

Сравнительный пример

Настоящее изобретение обеспечивает способ получения мета-ароматического полиамидного волокна, включающий следующие шаги:

Шаг 1: 1 часть метафенилендиамина растворяют в 11,16 части DMAc для получения раствора метафенилендиамина. Затем регулируют температуру раствора метафенилендиамина до -3°С, в раствор добавляют 0,93 части изофталоилхлорида и перемешивают в течение 2 ч при скорости 25 об/мин. Добавляют газообразный аммиак для регулировки pH до 7,3. После удаления хлорида аммония фильтрованием, добавляют 0,07 части изофталоилхлорида и перемешивают в течение 0,5 ч при скорости 25 об/мин. Добавляют диэтиламин для регулировки pH до 7,2, при этом вязкость составляет 700 П и молекулярная масса составляет 2,1×105;

Шаг 2: полученный раствор подвергают вытягиванию в ванне для коагуляции с концентрацией DMAc 59% при 9,8°С со степенью вытягивания 0,99; далее подвергают вытягиванию в ванне для вытягивания с концентрацией DMAc 53,7% при 17°С со степенью вытягивания 3,1; далее подвергают промывке водой в деионизированной воде при 69°С, сушке при 127°С и термической обработке при 313°С. Таким образом, получают фасонное волокно, которое подвергают смазыванию маслом и формованию наматыванием с получением мета-ароматического полиамидного волокна.

Показатели волокна: тонкость волокна - 1,72 дтекс, величина усилия - 6,57 сН, удлинение при разрыве - 28,07%; прочность на разрыв - 3,83 сН/дтекс; модуль упругости - 60,76 сН/дтекс.

Как показано на фиг. 3, среднемассовая молекулярная масса первой суспензии составляет 51 000. Процентное содержание среднемассовой молекулярной массы на уровне 51 000 составляет около 99%, что указывает на то, что молекулярная масса в первой суспензии в основном сосредоточена на уровне 51 000. Процентное содержание молекулярной массы в диапазоне от 39 000 до 79 000 составляет 80% и более, что свидетельствует о стабильном управлении процессом таким образом, что первая суспензия в основном состоит из коротких молекулярных цепей.

Как показано на фиг. 4, среднемассовая молекулярная масса второй суспензии составляет 310 000. Процентное содержание среднемассовой молекулярной массы на уровне 310 000 составляет около 98%, что указывает на то, что молекулярная масса во второй суспензии в основном сосредоточена на уровне 310 000. Процентное содержание молекулярной массы в диапазоне от 220 000 до 450 000 составляет 80% и более, что свидетельствует о стабильном управлении процессом таким образом, что вторая суспензия в основном состоит из длинных молекулярных цепей.

Как показано на фиг. 5, среднемассовая молекулярная масса смешанной суспензии составляет 208 000. Процентное содержание среднемассовой молекулярной массы на уровне 20 8 000 составляет около 98%, что указывает на то, что молекулярная масса в смешанной суспензии в основном сосредоточена на уровне 20 8 000. Процентное содержание молекулярной массы в диапазоне от 140 000 до 260 000 составляет 80% и более, что свидетельствует о стабильном управлении процессом таким образом, что молекулярные цепи смешанной суспензии удовлетворяют требованиям прядения.

Как показано на фиг. 6, среднемассовая молекулярная масса суспензии составляет 21W. Процентное содержание среднемассовой молекулярной массы на уровне 210 000 составляет около 98%, что указывает на то, что молекулярная масса в данной суспензии в основном сосредоточена на уровне 210 000. Процентное содержание молекулярной массы в диапазоне от 135 000 до 270 000 составляет 80% и более.

Результаты сравнения показателей волокон, полученных в примерах 1-5 и сравнительном примере приведены в табл. 1:

Табл. 1 Показатели волокон, полученных в примерах 1-5 и сравнительном примере:

Из табл. 1 следует, что мета-ароматическое полиамидное волокно, полученное по способу получения мета-ароматического полиамидного волокна с высоким удлинением, предложенному настоящим изобретением, обладает значительно повышенным удлинением при разрыве, превышающим 45%, а также значительно повышенной прочностью на разрыв и модулем упругости, достигнув ожидаемых эффектов настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВОЛОКНО ИЗ ПОЛНОСТЬЮ АРОМАТИЧЕСКОГО ПОЛИАМИДА МЕТА-ТИПА | 2011 |

|

RU2550178C2 |

| ЛЕГКО ОКРАШИВАЕМОЕ ПОЛНОСТЬЮ АРОМАТИЧЕСКОЕ ВОЛОКНО МЕТА-ТИПА | 2009 |

|

RU2508421C2 |

| ВОЛОКНО ИЗ ПОЛНОСТЬЮ АРОМАТИЧЕСКОГО ПОЛИАМИДА МЕТАТИПА | 2010 |

|

RU2534767C2 |

| Способ получения огнестойкого полиметафениленизофталамидного волокна | 1981 |

|

SU953027A1 |

| ОКРАШЕННОЕ В ПРОЦЕССЕ ПРЯДЕНИЯ ЧИСТО АРОМАТИЧЕСКОЕ ПОЛИАМИДНОЕ ВОЛОКНО МЕТА-ТИПА | 2012 |

|

RU2609913C2 |

| УЛЬТРАВЫСОКОМОЛЕКУЛЯРНЫЙ ПОЛИАМИД, ГУСТАЯ КОМПОЗИЦИЯ ДЛЯ ПРЯДЕНИЯ И ФОРМОВОЕ ИЗДЕЛИЕ ИЗ НЕЕ | 2014 |

|

RU2647598C2 |

| УСОВЕРШЕНСТВОВАННЫЙ СПОСОБ ПРИГОТОВЛЕНИЯ НИТЕЙ ИЗ ПОЛИ-(М-ФЕНИЛЕНИЗОФТАЛАМИДА) | 1994 |

|

RU2114940C1 |

| АРАМИДНЫЙ БЛОК-СОПОЛИМЕР И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1992 |

|

RU2141978C1 |

| СПОСОБ КРАШЕНИЯ АРАМИДНЫХ ВОЛОКОН | 2001 |

|

RU2210649C2 |

| КОМПОЗИЦИЯ НА ОСНОВЕ ПОЛИАМИДНЫХ СМОЛ И ФОРМОВАННОЕ ИЗДЕЛИЕ | 2010 |

|

RU2557626C2 |

Настоящее изобретение относится к области химии высокомолекулярных соединений, а именно к способу получения полиамидного волокна. Способ включает 3 этапа: на первом к раствору метафенилендиамина добавляют изофталоилхлорид и проводят реакцию при скорости перемешивания 20-30 об/мин с получением первой реакционной жидкости, а затем регулируют pH первой реакционной жидкости до 6,5-7,5 с получением первой суспензии, где молярное отношение изофталоилхлорида к метафенилендиамину в первом растворе метафенилендиамина составляет (0,95-1,05) : 1. Во второй раствор метафенилендиамина добавляют первую часть изофталоилхлорида и проводят первую реакцию при скорости перемешивания 25-35 об/мин с получением второй реакционной жидкости, при рН 6,8-8, отфильтровывают от нерастворимых веществ, добавляют в предварительно полимеризованную суспензию инициатор и вторую часть изофталоилхлорида при скорости перемешивания 25-35 об/мин для проведения второй реакции с получением третьей реакционной жидкости; при этом массовое соотношение первой части изофталоилхлорида и второй части изофталоилхлорида составляет (85,7-96) : (4-14,3), молярное отношение общего количества первой части изофталоилхлорида и второй части изофталоилхлорида к метафенилендиамину во втором растворе метафенилендиамина составляет (1-1,1) : 1. На втором этапе синтеза первую суспензию и вторую суспензию подвергают равномерному смешиванию в массовом соотношении (3-7) : (1-3) с получением смешанной суспензии. В конце смешанную суспензию подвергают деаэрации с получением прядильного раствора, который подвергают мокрому прядению для получения мета-ароматического полиамидного волокна с высоким удлинением. Предложенный подход позволяет получать более эластичное полиамидное волокно. 3 н. и 7 з.п. ф-лы, 7 ил., 1 табл., 5 пр.

1. Способ получения мета-ароматического полиамидного волокна с высоким удлинением, отличающийся тем, что включает следующие шаги:

S1: в первый раствор метафенилендиамина добавляют изофталоилхлорид и проводят реакцию при скорости перемешивания 20-30 об/мин с получением первой реакционной жидкости, а затем регулируют pH первой реакционной жидкости до 6,5-7,5 с получением первой суспензии, где молярное отношение изофталоилхлорида к метафенилендиамину в первом растворе метафенилендиамина составляет (0,95-1,05) : 1;

во второй раствор метафенилендиамина добавляют первую часть изофталоилхлорида и проводят первую реакцию при скорости перемешивания 25-35 об/мин с получением второй реакционной жидкости, регулируют рН второй реакционной жидкости до 6,8-8, отфильтровывают от нерастворимых веществ для получения предварительно полимеризованной суспензии, добавляют в предварительно полимеризованную суспензию инициатор и вторую часть изофталоилхлорида при скорости перемешивания 25-35 об/мин для проведения второй реакции с получением третьей реакционной жидкости, регулируют рН третьей реакционной жидкости до 7-8 для получения второй суспензии; при этом массовое соотношение первой части изофталоилхлорида и второй части изофталоилхлорида составляет (85,7-96) : (4-14,3), молярное отношение общего количества первой части изофталоилхлорида и второй части изофталоилхлорида к метафенилендиамину во втором растворе метафенилендиамина составляет (1-1,1) : 1;

S2: первую суспензию и вторую суспензию подвергают равномерному смешиванию в массовом соотношении (3-7) : (1-3) с получением смешанной суспензии;

S3: смешанную суспензию подвергают деаэрации с получением прядильного раствора, который подвергают мокрому прядению для получения мета-ароматического полиамидного волокна с высоким удлинением.

2. Способ получения мета-ароматического полиамидного волокна с высоким удлинением по п. 1, отличающийся тем, что в качестве первого раствора метафенилендиамина и второго раствора метафенилендиамина в S1 используют растворы одного типа, имеющие одинаковые растворители, которыми являются N,N'-диметилформамид, N,N'-диметилацетамид или N-метилпирролидон, массовая доля метафенилендиамина в растворах составляет 7-12%.

3. Способ получения мета-ароматического полиамидного волокна с высоким удлинением по п. 1, отличающийся тем, что в S1 реакцию получения первой реакционной жидкости проводят при температуре реакции 5-20°С в течение 0,5-2 ч; реакцию получения второй реакционной жидкости проводят при температуре реакции -4-10°С в течение 0,5-1,5 ч; реакцию получения третьей реакционной жидкости проводят при температуре реакции 27-40°С в течение 10-25 мин.

4. Способ получения мета-ароматического полиамидного волокна с высоким удлинением по п. 3, отличающийся тем, что в S1 после реакции в течение 0,5-2 ч при скорости перемешивания 20-30 об/мин добавляют полимерный стабилизатор для завершения реакции с получением первой реакционной жидкости, после этого добавляют метиламин, диметиламин, этиламин или диэтиламин и регулируют рН первой реакционной жидкости до 6,5-7,5;

добавляют газообразный аммиак для регулирования рН второй реакционной жидкости до 6,8-8, проводят вторую реакцию в течение 10-25 мин при скорости перемешивания 25-35 об/мин, после чего добавляют полимерный стабилизатор для завершения реакции с получением третьей реакционной жидкости, далее добавляют метиламин, диметиламин, этиламин или диэтиламин для регулирования рН третьей реакционной жидкости до 7-8.

5. Способ получения мета-ароматического полиамидного волокна с высоким удлинением по п. 4, отличающийся тем, что в качестве упомянутого в S1 полимерного стабилизатора принимают один или несколько видов из гидрохинона, п-терт-бутилкатехола, 2,6-ди-терт-бутил-п-крезола, пропилгаллата, этоксихинолина, 2,6-ди-терт-бутил-п-крезола, бисфенола А, 4,4'-дигидроксибифенила, п-толуидина, дифениламина, бензидина, п-фенилендиамина и N-нитрозодифениламина;

в качестве инициатора принимают гидропероксид кумола, гидропероксид трет-бутила, пероксид бензоила, пероксид лауроила, ди-терт-бутил пероксид, дикумил пероксид, диизопропил пероксидикарбонат, дициклогексил пероксидикарбонат, смесь a или смесь b, где смесь a представляет собой смесь гидропероксида кумола и хлорида железа, а смесь b - смесь пероксида бензоила и N,N-диметиланилина;

в S1 масса полимерного стабилизатора, добавляемого после проведения реакции при скорости перемешивания 20-30 об/мин в течение 0,5-2 ч, составляет 0,1-0,8% от массы метафенилендиамина в первом растворе метафенилендиамина; масса полимерного стабилизатора, добавляемого после проведения второй реакции при скорости перемешивания 25-35 об/мин в течение 10-25 мин, составляет 0,1-0,2% от массы метафенилендиамина во втором растворе метафенилендиамина; а масса инициатора составляет 0,06-0,35% от массы метафенилендиамина во втором растворе метафенилендиамина.

6. Способ получения мета-ароматического полиамидного волокна с высоким удлинением по п. 1, отличающийся тем, что упомянутая в S1 первая суспензия имеет вязкость 100-450 П и среднемассовую молекулярную массу 50 000-100 000, а вторая суспензия имеет вязкость 1500-2500 П и среднемассовую молекулярную массу 300 000-400 000.

7. Способ получения мета-ароматического полиамидного волокна с высоким удлинением по п. 1, отличающийся тем, что упомянутый в S3 прядильный раствор сначала подвергают формованию коагуляцией для получения первичного волокна, затем первичное волокно последовательно подвергают вытягиванию, промывке водой при 50-60°С, сушке при 125-135°С и термической обработке при 310-325°С для получения фасонного волокна, затем фасонное волокно подвергают смазыванию маслом и формованию наматыванием для получения мета-ароматического полиамидного волокна с высоким удлинением;

ванна для коагуляции, использованная для формования коагуляцией, представляет собой водный раствор N,N'-диметилформамида с концентрацией N,N'-диметилформамида 56-60% и температурой 9-11°С, степень вытягивания составляет 0,8-1,1.

8. Способ получения мета-ароматического полиамидного волокна с высоким удлинением по п. 7, отличающийся тем, что вытягивание проводят четыре раза в ванне для вытягивания, представляющей собой водный раствор N,N'-диметилформамида, при этом ванна для первого вытягивания имеет концентрацию 53-55% при температуре 8-9°С, а степень вытягивания составляет 1,9-2,2; ванна для второго вытягивания имеет концентрацию 51-52,5% при температуре 9,2-10,5°С, а степень вытягивания составляет 1,2-1,4; ванна для третьего вытягивания имеет концентрацию 49,5-50,5% при температуре 11-12°С, а степень вытягивания составляет 1,1-1,2; ванна для четвертого вытягивания имеет концентрацию 48,5-49% при температуре 12-13,5°С, а степень вытягивания составляет 1,0-1,1.

9. Мета-ароматическое полиамидное волокно с высоким удлинением, полученное способом получения мета-ароматического полиамидного волокна с высоким удлинением по любому из пп. 1-8.

10. Устройство для приготовления прядильного раствора, используемого в способе получения мета-ароматического полиамидного волокна с высоким удлинением по любому из пп. 1-8, отличающееся тем, что включает: первый реактор (1) для приготовления предварительно полимеризованной суспензии, второй реактор (2) для приготовления второй суспензии, третий реактор (3) для приготовления первой суспензии и четвертый реактор (4) для приготовления смешанной суспензии, причем первый реактор (1), второй реактор (2), третий реактор (3) и четвертый реактор (4) оснащены перемешивающими лопастями, верхняя часть которых соединена с электродвигателем;

выход первого реактора (1) сообщается с входом первого шестеренчатого насоса (5), выход первого шестеренчатого насоса (5) сообщается с входом пластинчато-рамного фильтра (10), выход пластинчато-рамного фильтра (10) сообщается с входом второго реактора (2), выход второго реактора (2) сообщается с входом второго шестеренчатого насоса (6), выход второго шестеренчатого насоса (6) сообщается с первым входом четвертого реактора (4), выход третьего реактора (3) сообщается с входом третьего шестеренчатого насоса (7), выход третьего шестеренчатого насоса (7) сообщается со вторым входом четвертого реактора (4);

выход четвертого реактора (4) сообщается с входом первого насоса-дозатора (8); выход первого насоса-дозатора (8) сообщается с входом деаэрационной колонны (11); выход деаэрационной колонны (11) сообщается с входом второго насоса-дозатора (9); выход второго насоса-дозатора (9) используется для сообщения с входом прядильного отверстия (12).

| АРОМАТИЧЕСКОЕ ПОЛИАМИДНОЕ ВОЛОКНО НА ОСНОВЕ ГЕТЕРОЦИКЛСОДЕРЖАЩЕГО АРОМАТИЧЕСКОГО ПОЛИАМИДА, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ, ТКАНЬ, ОБРАЗОВАННАЯ ВОЛОКНОМ, И АРМИРОВАННЫЙ ВОЛОКНОМ КОМПОЗИТНЫЙ МАТЕРИАЛ | 2007 |

|

RU2452799C2 |

| МЕТА-АРОМАТИЧЕСКОЕ ПОЛИАМИДНОЕ ВОЛОКНО С ПРЕВОСХОДНОЙ ПЕРЕРАБАТЫВАЕМОСТЬЮ ПРИ ВЫСОКОЙ ТЕМПЕРАТУРЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2422566C2 |

| Возбудитель ударной нагрузки к испытательному стенду | 1975 |

|

SU567987A1 |

| US 9688844 B2, 27.06.2017 | |||

| CN 109056094 A, 21.12.2018 | |||

| CN 113668091 A, 19.11.2021. | |||

Авторы

Даты

2024-07-11—Публикация

2023-07-28—Подача