ПЕРЕКРЕСТНЫЕ ССЫЛКИ

[0001] В настоящей заявке испрашивается приоритет по предварительной заявке на патент США №62/968,253, поданной 31 января 2020 года, предварительной заявке на патент США №63/067,306, поданной 18 августа 2020 года, а также предварительной заявке на патент США №63/068,295, поданной 20 августа 2020 года, и эти заявки включены в настоящий документ посредством ссылки в полном объеме для всех целей.

УРОВЕНЬ ТЕХНИКИ ИЗОБРЕТЕНИЯ

[0002] Сталь может представлять собой сплав железа и прочих элементов, включая углерод. Когда основным легирующим элементом является углерод, его содержание в стали может колебаться от 0,002 до 2,1% по массе. Помимо прочего, в стали могут присутствовать следующие элементы: углерод, марганец, фосфор, сера, кремний, кислород, азот и алюминий. Легирующие элементы, добавляемые для изменения характеристик стали, могут включать в себя, помимо прочего: марганец, никель, хром, молибден, бор, титан, ванадий и ниобий.

[0003] Конкретная композиция из стали может быть изменена в зависимости от выбранной области применения для оптимизации химических, механических, электрических или других свойств. Определенные композиции из стали могут быть использованы там, где их свойства приносят положительный эффект.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0004] В настоящем документе признается необходимость в наличии композиций из металла с улучшенными электрическими и механическими свойствами. Желательным является получение композиций из металла, например, электросталей со сниженными потерями в сердечнике вследствие магнитной индукции в сравнении со стандартными композициями из металла. Предпочтительно, чтобы потери в сердечнике композиций из металла вследствие магнитной индукции были минимальными, а также чтобы они обладали способностью к формованию, что позволило бы механическим способом сформовать размер этих композиций из металла. В настоящем документе предлагаются способы формирования композиций из металла, которые обеспечивают улучшенные электрические и/или магнитные свойства, в то же время сохраняя механические свойства, позволяющие механическим способом уменьшить их размер.

[0005] В определенных вариантах осуществления в настоящем документе предлагается способ формирования подложки с улучшенными магнитными свойствами, включающий отжиг подложки. Подложка может включать элементарное соединение для получения отожженной подложки, включающей такое соединение. В некоторых вариантах осуществления отожженная подложка включает слой (например, прилегающий к его поверхности) с элементарным соединением. Способы могут дополнительно включать формование отожженной подложки механическим способом для формирования подложки с улучшенными магнитными свойствами. Отожженная подложка может быть сформована механическим способом относительно исходной подложки.

[0006] В определенных вариантах осуществления в настоящем документе предлагается способ формирования подложки с улучшенными магнитными свойствами, включающий применение шликера к поверхности подложки для получения подложки, покрытой шликером. Шликер может не включать элементарное соединение. В некоторых вариантах осуществления подложка включает элементарное соединение. Эти способы могут дополнительно включать отжиг подложки, покрытой шликером, для получения отожженной подложки. В некоторых вариантах осуществления отожженная подложка включает слой (например, прилегающий к поверхности подложки) с элементарным соединением. Отожженная подложка может быть дополнительно сформована механическим способом как минимум в одной плоскости относительно подложки для формирования подложки с улучшенными магнитными свойствами.

[0007] В определенных вариантах осуществления в настоящем документе предлагается способ формирования подложки с улучшенными магнитными свойствами, который включает:

a. нанесение шликера, включающего легирующую присадку, на поверхность подложки для получения подложки, покрытой шликером, которая включает легирующую присадку или ее производное вещество, причем эта присадка содержит элементарное соединение;

b. отжиг подложки, покрытой шликером, для получения отожженной подложки, включающей слой с элементарным соединением, прилегающий к поверхности этой подложки; и

c. формование отожженной подложки механическим способом как минимум в одной плоскости относительно подложки для формирования подложки с улучшенными магнитными свойствами.

[0008] В определенных вариантах осуществления в настоящем документе предлагается способ формирования подложки с улучшенными магнитными свойствами, который включает:

формование отожженной подложки механическим способом как минимум в одной плоскости относительно подложки для формирования подложки с улучшенными магнитными свойствами,

причем отожженная подложка была получена путем отжига подложки, покрытой шликером, которая, в свою очередь, была получена путем нанесения шликера на поверхность подложки, и при этом:

шликер включает легирующую присадку с элементарным соединением; подложка, покрытая шликером, включает легирующую присадку или ее производное вещество; и

отожженная подложка включает слой с элементарным соединением, прилегающий к поверхности подложки.

[0009] В различных вариантах осуществления способа формирования подложки с улучшенными магнитными свойствами подложка включает слой покрытия, содержащий метал или оксид металла, подбираемый из числа кобальта, никеля, кремния, алюминия, их оксидов и сочетаний.

[0010] В различных вариантах осуществления способа формирования подложки с улучшенными магнитными свойствами слой покрытия подложки включает алюминий. В некоторых вариантах осуществления слой покрытия подложки включает кремний. В некоторых вариантах осуществления слой покрытия подложки включает кремний и алюминий В некоторых вариантах осуществления слой покрытия подложки включает никель. В некоторых вариантах осуществления слой покрытия подложки включает кобальт. В некоторых вариантах осуществления слой покрытия подложки включает кремний, кобальт и никель. В некоторых вариантах осуществления слой покрытия подложки был нанесен на нее гальваническим способом или способом погружения в расплав.

[0011] В различных вариантах осуществления способа формирования подложки с улучшенными магнитными свойствами подложка включает металл, оксид металла или металлический сплав. В некоторых вариантах осуществления подложка включает медь, олово, хром, никель, молибден, алюминий, марганец, железо, углерод, азот, серу, кремний или их сочетание. В некоторых вариантах осуществления подложка включает железо, углерод, азот, серу, кремний, алюминий, хром или их сочетание. В некоторых вариантах осуществления подложка включает углерод, азот или серу.

[0012] В различных вариантах осуществления способа формирования подложки с улучшенными магнитными свойствами подложка включает сталь. В некоторых вариантах осуществления сталь включает углерод с массовой долей максимум 0,01, 0,009, 0,008, 0,007, 0,006, 0,005, 0,004, 0,003, 0,002, 0,001, 0,0009, 0,0008, 0,0007, 0,0006 или 0,000 5%. В некоторых вариантах осуществления сталь включает углерод с массовой долей от около 0,0005 до около 0,006%. В некоторых вариантах осуществления сталь включает кремний с массовой долей максимум 3,5, 3, 2,5, 2, 1,5, 1 или 0,5%. В некоторых вариантах осуществления сталь включает серу с массовой долей от около 0,0001 до около 0,01%.

[0013] В различных вариантах осуществления способа формирования подложки с улучшенными магнитными свойствами средняя толщина подложки составляет максимум 0,063, 0,057, 0,051, 0,047, 0,045, 0,040, 0,036, 0,032, 0,031, 0,028, 0,025, 0,023, 0,02, 0,01 или 0,004 дюйма.

[0014] В различных вариантах осуществления способа формирования подложки с улучшенными магнитными свойствами элементарное соединение подбирается из числа кремния, марганца, никеля, кобальта, молибдена, меди, циркония, бора, алюминия, серы, хрома и фосфора. В некоторых вариантах осуществления элементарное соединение включает кремний. В некоторых вариантах осуществления элементарное соединение включает никель. В некоторых вариантах осуществления элементарное соединение включает кобальт. В некоторых вариантах осуществления элементарное соединение включает алюминий.

[0015] В различных вариантах осуществления способа формирования подложки с улучшенными магнитными свойствами легирующая присадка включает несколько элементарных соединений. В некоторых вариантах осуществления несколько элементарных соединений включают как минимум два элементарных соединения, подбираемые из числа кремния, марганца, никеля, кобальта, молибдена, меди, циркония, бора, алюминия и фосфора. В некоторых вариантах осуществления несколько элементарных соединений включают кремний и алюминий.

[0016] В различных вариантах осуществления способа формирования подложки с улучшенными магнитными свойствами шликер включает кремний с массовой долей максимум 80, 70, 60 или 50%. В некоторых вариантах осуществления шликер включает кремний с массовой долей как минимум 5, 10, 15, 20 или 25%. В некоторых вариантах осуществления шликер включает кремний с массовой долей от около 10 до около 80%, от около 20 до около 80%, от около 25 до около 80%, от около 30 до около 80%, от около 10 до около 70%, от около 20 до около 70%, от около 20 до около 60%. В некоторых вариантах осуществления шликер включает алюминий с массовой долей максимум около 80, 70, 60 или 50%. В некоторых вариантах осуществления шликер включает алюминий с массовой долей как минимум 5, 10, 15, 20 или 25%. В некоторых вариантах осуществления шликер включает алюминий с массовой долей от около 10 до около 80%, от около 20 до около 80%, от около 25 до около 80%, от около 30 до около 80%, от около 10 до около 70%, от около 20 до около 70%, от около 20 до около 60%. В некоторых вариантах осуществления шликер включает оксид металла.

[0017] В различных вариантах осуществления способа формирования подложки с улучшенными магнитными свойствами оксид металла включает оксид титана, оксид алюминия, оксид кремния или оксид магния. В некоторых вариантах осуществления оксид металла включает оксид кремния. В некоторых вариантах осуществления оксид металла включает оксид алюминия. В некоторых вариантах осуществления оксид металла включает оксид титана.

[0018] В различных вариантах осуществления способа формирования подложки с улучшенными магнитными свойствами шликер включает несколько оксидов металла. В некоторых вариантах осуществления несколько оксидов металла включают два таких оксида. В некоторых вариантах осуществления два оксида металла представлены оксидом кремния и оксидом алюминия. В некоторых вариантах осуществления массовое соотношение двух оксидов металла составляет около 1:1, 1:5 или 1:10.

[0019] В различных вариантах осуществления способа формирования подложки с улучшенными магнитными свойствами шликер включает оксид металла, (i) термодинамическая устойчивость которого ниже, чем у элементарного соединения шликера, и (ii) который способен вступать в реакцию металлотермического восстановления (например, in situ) с элементарными соединениями шликера для формирования соответствующего металла. В некоторых вариантах осуществления элементарное соединение шликера, способное вступать в реакцию металлотермического восстановления, включает алюминий или его сплав (например, ферроалюминий). В некоторых вариантах осуществления шликер включает оксид металла, (i) термодинамическая устойчивость которого ниже, чем у элементарного соединения подложки, и (ii) который способен вступать в реакцию металлотермического восстановления (например, in situ) с элементарными соединениями подложки для формирования продукта восстановления. В некоторых вариантах осуществления элементарное соединение подложки, способное вступать в реакцию металлотермического восстановления, включает серу, азот или углерод. В некоторых вариантах осуществления продукт восстановления включает соответствующие сульфид металла, нитрид металла или карбид металла.

[0020] В различных вариантах осуществления способа формирования подложки с улучшенными магнитными свойствами оксид металла включает инертное соединение.

[0021] В различных вариантах осуществления способа формирования подложки с улучшенными магнитными свойствами легирующая присадка включает ферросплав. В некоторых вариантах осуществления ферросплав включает ферросилиций, ферроалюминий, ферроникель, феррокобальт, ферромарганец или их сочетание. В некоторых вариантах осуществления ферросплав включает как минимум около 15% масс. кремния, алюминия, никеля, кобальта или марганца. В некоторых вариантах осуществления ферросплав включает максимум около 85% алюминия.

[0022] В различных вариантах осуществления способа формирования подложки с улучшенными магнитными свойствами средний размер частиц легирующей присадки составляет менее чем около 200, 100, 40, 10 или 1 микрометра (-ов) (мкм).

[0023] В различных вариантах осуществления способа формирования подложки с улучшенными магнитными свойствами шликер не включает активатор галогенида металла.

[0024] В различных вариантах способа формирования подложки с улучшенными магнитными свойствами легирующая присадка предназначена для вступления в реакцию с газообразным водородом для формирования гидрида, способного осуществлять перенос в подложку. В некоторых вариантах осуществления легирующая присадка, предназначенная для вступления в реакцию с газообразным водородом, подбирается из числа алюминия, кремния или марганца.

[0025] В различных вариантах осуществления способа формирования подложки с улучшенными магнитными свойствами шликер включает вяжущее вещество, и в некоторых случаях вяжущее вещество включает ацетат магния, лимонную кислоту, полипропиленкарбонат, полиэтиленоксид или их сочетание.

[0026] В различных вариантах осуществления способа формирования подложки с улучшенными магнитными свойствами шликер включает растворитель. В некоторых вариантах осуществления растворитель представлен водой. В некоторых вариантах осуществления растворитель представлен неводным растворителем. В некоторых вариантах осуществления растворитель включает спирт. В некоторых вариантах осуществления растворитель представлен изопропанолом.

[0027] В различных вариантах осуществления способа формирования подложки с улучшенными магнитными свойствами подложка, покрытия шликером, включает шликерное покрытие, средняя толщина которого не превышает среднюю толщину подложки. В некоторых вариантах осуществления средняя толщина шликерного покрытия не превышает около 500, 400, 300, 200, 100, 90, 80, 70, 60, 50, 30, 10 или 20 микрометров (мкм).

[0028] В различных вариантах осуществления способа формирования подложки с улучшенными магнитными свойствами отжиг (b) осуществляется при температуре от около 600 до около 1200 градусов Цельсия (°С), от около 600 до около 1100°С, от около 600 до около 1000°С, от около 800 до около 1000°С или от около 800 до около 900°С. В некоторых вариантах осуществления отжиг (b) осуществляется в среде, содержащей газообразный водород. В некоторых вариантах осуществления среда включает газообразный водород, смешанный с инертным газом.

[0029] В различных вариантах способа формирования подложки с улучшенными магнитными свойствами газообразный водород вступает в реакцию с элементарным соединением в шликере для формирования гидрида, способного осуществлять перенос в подложку.

[0030] В различных вариантах осуществления способа формирования подложки с улучшенными магнитными свойствами элементарное соединение, с которым реагирует газообразный водород, подбирается из числа алюминия, кремния и марганца.

[0031] В различных вариантах осуществления способа формирования подложки с улучшенными магнитными свойствами гидрид подбирается из числа гидрида алюминия, гидрида кремния и гидрида марганца.

[0032] В различных вариантах осуществления способа формирования подложки с улучшенными магнитными свойствами этот способ дополнительно включает охлаждение отожженной подложки со скоростью как минимум 30 градусов Цельсия (°С) в секунду.

[0033] В различных вариантах осуществления способа формирования подложки с улучшенными магнитными свойствами отожженная подложка обладает повышенной трещиностойкостью в сравнении с исходной подложкой. В некоторых вариантах осуществления выполняется формование как минимум в одной плоскости механическим способом в течение одного процесса механического формования. В некоторых вариантах осуществления выполняется формование как минимум в одной плоскости механическим способом в течение нескольких процессов механического формования. В некоторых вариантах осуществления несколько процессов механического формования включают первый и второй процессы механического формования. В некоторых вариантах осуществления каждый процесс механического формования по отдельности является процессом, подбираемым из числа обтяжки, правки растяжением, термоправки, формирования вытягиванием, правки поковок, штамповки, ротационного выдавливания, профилировки, гидравлической вытяжки, формования с помощью ЧПУ, отбортовки, обжатия, зафланцовки, горячей штамповки, экструзии и их сочетания. В некоторых вариантах осуществления размер как минимум в одной плоскости представлен средней толщиной подложки.

[0034] В различных вариантах осуществления способа формирования подложки с улучшенными магнитными свойствами подложка, сформованная механическим способом по окончании процесса механического формования, отжигается при температуре от около 600 до около 1200 градусов Цельсия (°С), от около 600 до около 1100°С, от около 600 до около 1000°С, от около 800 до около 1000°С или от около 800 до около 900°С.

[0035] В различных вариантах осуществления способа формирования подложки с улучшенными магнитными свойствами такая подложка подвергается отжигу в течение определенного времени по достижении ферритной фазы. В некоторых вариантах осуществления продолжительность составляет как минимум 10, 20, 30, 40, 50 с, 1, 30 минут, 1, 2, 3, 4 или 5 часов. В некоторых вариантах осуществления как минимум 99 или 100% об. ферритной фазы включают одну или несколько ферритовых микроструктур.

[0036] В различных вариантах осуществления способа формирования подложки с улучшенными магнитными свойствами последняя включает металлический диффузионный слой, причем последний включает диффузионную границу, прилегающую к нему, которая образуется в подложке. В некоторых вариантах осуществления металлический диффузионный слой проходит через менее чем 50, 45, 40, 35 или 30% средней толщины подложки с улучшенными магнитными свойствами. В некоторых вариантах осуществления металлический диффузионный слой проходит через 50% средней толщины подложки с улучшенными магнитными свойствами или глубже. В некоторых вариантах осуществления металлический диффузионный слой проходит через около 50% средней толщины подложки с улучшенными магнитными свойствами.

[0037] В различных вариантах осуществления способа формирования подложки с улучшенными магнитными свойствами диффузионная граница характеризуется составом, существенно аналогичным составу исходной подложки. В некоторых вариантах осуществления средняя концентрация кремния в диффузионной границе составляет от 90 до 110% или от 95 до 115% от концентрации кремния в исходной подложке. В некоторых вариантах осуществления средняя концентрация алюминия в диффузионной границе составляет от 90 до 110 % или от 95 до 115% от концентрации алюминия в исходной подложке. В некоторых вариантах осуществления диффузионная граница характеризуется составом, отличным от состава исходной подложки.

[0038] В различных вариантах осуществления способа формирования подложки с улучшенными магнитными свойствами средняя концентрация кремния на поверхности этой подложки составляет максимум около 10, 9, 8, 7, 6,5, 6, 5, 4,5, 4 или 3% масс.

[0039] В различных вариантах осуществления способа формирования подложки с улучшенными магнитными свойствами средняя концентрация алюминия на поверхности этой подложки составляет 12, 11, 10, 9, 8, 7, 6, 5, 4, 3, 2 или 1% масс. В некоторых вариантах осуществления (i) средняя концентрация кремния на поверхности подложки с улучшенными магнитными свойствами составляет максимум около 10% масс., a (ii) средняя концентрация алюминия на поверхности максимум около 6% масс. В некоторых вариантах осуществления средняя концентрация кобальта на поверхности подложки с улучшенными магнитными свойствами составляет максимум 50, 40, 30, 20, 10, 9, 8, 7, 6, 5, 4, 3, 2 или 1% масс. В некоторых вариантах осуществления средняя концентрация никеля на поверхности подложки с улучшенными магнитными свойствами составляет максимум 50, 40, 30, 20, 10, 9, 8, 7, 6, 5, 4, 3, 2 или 1% масс. В некоторых вариантах осуществления кремний в подложке с улучшенными магнитными свойствами имеет концентрационный профиль, который преимущественно линейно понижается от поверхности этой подложки, проходя через металлический диффузионный слой, до диффузионной границы.

[0040] В различных вариантах осуществления способа формирования подложки с улучшенными магнитными свойствами концентрационный профиль кремния понижается со степенью от около 0,001% масс. до около 1% масс. на микрометр (мкм). В некоторых вариантах осуществления кремний в подложке с улучшенными магнитными свойствами имеет концентрационный профиль, преимущественно равномерно распределенный по ней. В некоторых вариантах осуществления концентрационный профиль кремния составляет от около 1 до около 5% масс. или от около 2 до около 3% масс., и это значение варьируется на величину менее 1, 0,5, 0,1, 0,05 или 0,01% масс. во всем диапазоне.

[0041] В различных вариантах осуществления способа формирования подложки с улучшенными магнитными свойствами алюминий в такой подложке имеет концентрационный профиль, который преимущественно линейно понижается от поверхности этой подложки, проходя через металлический диффузионный слой, до диффузионной границы. В некоторых вариантах осуществления концентрационный профиль алюминия понижается со степенью от около 0,001 до 1% масс. на микрометр (мкм). В некоторых вариантах осуществления алюминий в подложке с улучшенными магнитными свойствами имеет концентрационный профиль, преимущественно равномерно распределенный по ней. В некоторых вариантах осуществления концентрационный профиль алюминия составляет от около 1 до около 10% масс. или от около 2 до около 8% масс., и это значение варьируется на величину менее 1, 0,5, 0,1, 0,05 или 0,01% масс. во всем диапазоне.

[0042] В различных вариантах осуществления способа формирования подложки с улучшенными магнитными свойствами средняя концентрация на поверхности или концентрационный профиль определяются посредством энергодисперсионной рентгеновской спектроскопии (ЭДС), масс-спектрометрии тлеющего разряда, оптической эмиссионной спектроскопии тлеющего разряда или их сочетания.

[0043] В различных вариантах осуществления способа формирования подложки с улучшенными магнитными свойствами средняя толщина такой подложки до механического формования составляет от около 30 до около 90%, от около 40 до около 90%, от около 40 до около 85% или от около 50 до около 85% соответствующей толщины подложки. В некоторых вариантах осуществления средняя толщина подложки формуется механическим способом до значений максимум около 0,02, 0,018, 0,016, 0,014, 0,013, 0,011, 0,01, 0,0089, 0,008, 0,0071, 0,0063, 0,0056, 0,005, 0,0045 или 0,004, 0,001, 0,0001, или 0,00001 дюйма (-ов).

[0044] В различных вариантах осуществления способа формирования подложки с улучшенными магнитными свойствами такая подложка имеет измененную зернистость в сопоставлении с исходной подложкой. В некоторых вариантах осуществления подложка с улучшенными магнитными свойствами имеет увеличенную текстуру в сопоставлении с исходной подложкой. В некоторых вариантах осуществления подложка с улучшенными магнитными свойствами имеет уменьшенную текстуру в сопоставлении с исходной подложкой. В некоторых вариантах осуществления подложка с улучшенными магнитными свойствами имеет текстуру, отличную от текстуры исходной подложки. В некоторых вариантах осуществления потери в сердечнике на поверхности подложки с улучшенными магнитными свойствами как минимум на 5% меньше, чем на поверхности исходной подложки. В некоторых вариантах осуществления потери в сердечнике подложки с улучшенными магнитными свойствами составляют максимум 3,0, 2,0, 1,0 или 0,5 Ватт на килограмм в условиях магнитного поля W 10/60. В некоторых вариантах осуществления потери в сердечнике подложки с улучшенными магнитными свойствами составляют максимум 750 Ватт на килограмм в условиях магнитного поля W 10/5 000.

[0045] В различных вариантах осуществления способа формирования подложки с улучшенными магнитными свойствами такая подложка обладает повышенной трещиностойкостью в сравнении с исходной подложкой. В некоторых вариантах осуществления подложка с улучшенными магнитными свойствами обладает трещиностойкостью как минимум около 20, 40, 60 или 80 мегапаскаль-метр .

.

[0046] В некоторых вариантах осуществления в настоящем документе предлагается подложка с улучшенными магнитными свойствами, включающая слой, металлургическим способом связанный с подложкой через металлический диффузионный слой, который включает диффузионную границу, прилегающую к нему, которая образуется в подложке, причем (i) измеренные потери в сердечнике подложки составляют максимум около 2,0 Ватт на килограмм в условиях магнитного поля W 10/60, a (ii) измеренные потери в сердечнике - максимум 750 Ватт на килограмм в условиях магнитного поля W 10/5000.

[0047] В некоторых вариантах осуществления в настоящем документе предлагается магнитное или электрическое устройство, включающее подложку с улучшенными магнитными свойствами.

[0048] В некоторых вариантах осуществления подложки с улучшенными магнитными свойствами металлический диффузионный слой проходит через менее чем 50, 45, 40, 35 или 30% средней толщины подложки с улучшенными магнитными свойствами. В некоторых вариантах осуществления металлический диффузионный слой проходит через 50% средней толщины подложки с улучшенными магнитными свойствами или глубже. В некоторых вариантах осуществления металлический диффузионный слой проходит через около 50% средней толщины подложки с улучшенными магнитными свойствами.

[0049] В некоторых вариантах осуществления подложки с улучшенными магнитными свойствами диффузионная граница характеризуется составом, существенно аналогичным составу исходной подложки. В некоторых вариантах осуществления средняя концентрация кремния в диффузионной границе составляет от 90 до 110% или от 95 до 115% от концентрации кремния в исходной подложке. В некоторых вариантах осуществления средняя концентрация алюминия в диффузионной границе составляет от 90 до 110% или от 95 до 115% от концентрации алюминия в исходной подложке. В некоторых вариантах осуществления диффузионная граница характеризуется составом, отличным от состава исходной подложки.

[0050] В некоторых вариантах осуществления подложки с улучшенными магнитными свойствами эта подложка включает металл, оксид металла или сплав металла. В некоторых вариантах осуществления подложка включает железо, углерод, азот, кремний или их сочетание. В некоторых вариантах осуществления подложка включает углерод или азот, а в других - сталь.

[0051] В некоторых вариантах осуществления подложки с улучшенными магнитными свойствами сталь включает углерод с массовой долей максимум около 0,5, 0,4, 0,3, 0,2, 0,1, 0,08, 0,06, 0,04 или 0,02%. В некоторых вариантах осуществления сталь включает кремний с массовой долей от около 0,1 до около 5%, от около 1 до около 5% или от около 2 до около 3%.

[0052] В некоторых вариантах осуществления подложки с улучшенными магнитными свойствами как минимум 90 или 95% от ее объема включают одну или несколько ферритных микроструктур при температуре от около 100 до около 1000 градусов Цельсия (°С). В некоторых вариантах осуществления средняя толщина подложки составляет максимум около 0,063, 0,02, 0,01, 0,001 или 0,0001 дюйма.

[0053] В некоторых вариантах осуществления подложки с улучшенными магнитными свойствами средняя толщина металлического диффузионного слоя составляет максимум около 100, 20, 10 или 5 микрометров (мкм). В некоторых вариантах осуществления металлический диффузионный слой включает элементарное соединение, подбираемое из числа кремния, марганца, никеля, кобальта, молибдена, меди, циркония, бора, алюминия и фосфора.

[0054] В некоторых вариантах осуществления подложки с улучшенными магнитными свойствами элементарные соединения подбираются из числа кремния, марганца, никеля, кобальта, молибдена, меди, циркония, бора, алюминия, серы, хрома и фосфора. В некоторых вариантах осуществления элементарное соединение представлено кремнием. В некоторых вариантах осуществления элементарное соединение представлено никелем. В некоторых вариантах осуществления элементарное соединение представлено кобальтом. В некоторых вариантах осуществления элементарное соединение представлено алюминием.

[0055] В некоторых вариантах осуществления подложки с улучшенными магнитными свойствами металлический диффузионный слой включает несколько элементарных соединений. В некоторых вариантах осуществления несколько элементарных соединений включают как минимум два элементарных соединения, подбираемые из числа кремния, марганца, никеля, кобальта, молибдена, меди, циркония, бора, алюминия и фосфора. В некоторых вариантах осуществления несколько элементарных соединений включают кремний и алюминий.

[0056] В некоторых вариантах осуществления подложки с улучшенными магнитными свойствами средняя концентрация кремния на поверхности этой подложки составляет максимум около 10, 6,5 или 4,5% масс. В некоторых вариантах осуществления средняя концентрация алюминия на поверхности подложки с улучшенными магнитными свойствами составляет максимум 12, 10, 8, 6, 4 или 2% масс. В некоторых вариантах осуществления (i) средняя концентрация кремния на поверхности подложки с улучшенными магнитными свойствами составляет максимум около 10% масс., a (ii) средняя концентрация алюминия на поверхности - максимум около 6% масс. В некоторых вариантах осуществления средняя концентрация кобальта на поверхности подложки с улучшенными магнитными свойствами составляет максимум около 50% масс. В некоторых вариантах осуществления средняя концентрация никеля на поверхности подложки с улучшенными магнитными свойствами составляет максимум около 50% масс.

[0057] В некоторых вариантах осуществления подложки с улучшенными магнитными свойствами кремний в этой подложке имеет концентрационный профиль, который преимущественно линейно понижается от поверхности этой подложки, проходя через металлический диффузионный слой, до диффузионной границы.

[0058] В некоторых вариантах осуществления подложки с улучшенными магнитными свойствами концентрационный профиль кремния понижается со степенью от около 0,001% масс. до около 1% масс. на микрометр (мкм). В некоторых вариантах осуществления кремний в подложке с улучшенными магнитными свойствами имеет концентрационный профиль, преимущественно равномерно распределенный по ней. В некоторых вариантах осуществления концентрационный профиль кремния составляет от около 1 до около 5% масс. или от около 2 до около 3% масс., и это значение варьируется на величину менее 1, 0,5, 0,1, 0,05 или 0,01% масс. во всем диапазоне. В некоторых вариантах осуществления алюминий в подложке с улучшенными магнитными свойствами имеет концентрационный профиль, который преимущественно линейно понижается от поверхности этой подложки, проходя через металлический диффузионный слой, до диффузионной границы. В некоторых вариантах осуществления концентрационный профиль алюминия понижается со степенью от около 0,001 до 1% масс. на микрометр (мкм). В некоторых вариантах осуществления алюминий в подложке с улучшенными магнитными свойствами имеет концентрационный профиль, преимущественно равномерно распределенный по ней. В некоторых вариантах осуществления концентрационный профиль алюминия составляет от около 1 до около 10% масс. или от около 2 до около 8% масс., и это значение варьируется на величину менее 1, 0,5, 0,1, 0,05 или 0,01% масс. во всем диапазоне. В некоторых вариантах осуществления средняя концентрация на поверхности или концентрационный профиль определяется посредством энергодисперсионной рентгеновской спектроскопии (ЭДС).

[0059] В некоторых вариантах осуществления подложки с улучшенными магнитными свойствами эта подложка дополнительно включает изоляционный материал, прилегающий к поверхностному или металлическому диффузионному слою. В некоторых вариантах осуществления изоляционный материал включает оксид металла. В некоторых вариантах осуществления оксид металла включает оксид титана, оксид алюминия, оксид магния или их сочетание. В некоторых вариантах осуществления изоляционный материал включает несколько оксидов металла.

[0060] В некоторых вариантах осуществления подложки с улучшенными магнитными свойствами потери в сердечнике этой подложки составляют максимум 1,0 или 0,5 Ватт на килограмм в условиях магнитного поля W 10/60. В некоторых вариантах осуществления подложка с улучшенными магнитными свойствами обладает трещиностойкостью как минимум около 20, 40, 60 или 80 мегапаскаль-метр . В некоторых вариантах осуществления как минимум 90 или 95% от объема подложки с улучшенными магнитными свойствами включают одну или несколько ферритных микроструктур при температуре от около 100 до около 1000 градусов Цельсия (°С).

. В некоторых вариантах осуществления как минимум 90 или 95% от объема подложки с улучшенными магнитными свойствами включают одну или несколько ферритных микроструктур при температуре от около 100 до около 1000 градусов Цельсия (°С).

[0061] Из последующего подробного описания, в котором представлены только иллюстративные варианты осуществления настоящего изобретения, специалисту в этой области техники станут очевидны дополнительные аспекты и преимущества настоящего изобретения. Станет очевидным факт, что настоящее изобретение может быть реализовано в других и отличающихся вариантах осуществления, и некоторые из его частей (очевидно) могут быть изменены в различном виде без отступления от сущности настоящего изобретения. Соответственно, чертежи и описание надлежит воспринимать как иллюстративные, а не ограничивающие.

ВКЛЮЧЕНИЕ ПОСРЕДСТВОМ ССЫЛКИ

[0062] Все публикации и заявки на патенты, указанные в настоящем описании, включены в настоящую заявку посредством ссылки в одинаковом объеме, как если бы каждая публикация, патент или заявка на патент были особым образом и отдельно указаны для включения в настоящую заявку посредством ссылки.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0063] Далее в прилагаемых пунктах формулы изобретения будут подробно приведены признаки новизны изобретения. Лучшее понимание признаков и преимуществ настоящего изобретения будет обеспечено за счет ссылки на следующее подробное описание, в котором приводятся иллюстративные варианты осуществления, в которых используются принципы настоящего изобретения, а также прилагаемые чертежи (в настоящем документе также обозначенные как «фигура» и «ФИГ.»), в числе которых:

[0064] На ФИГ. 1 представлена концептуальная схема процесса формирования металлического слоя (или металлического диффузионного слоя).

[0065] На ФИГ. 2 представлена концептуальная схема процесса формирования второго металлического слоя (или металлического диффузионного слоя).

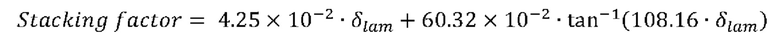

[0066] На ФИГ. 3 представлен пример внутренней гранулярной структуры

поверхностного оптимизированного диффузионного сплава (ПОДС).

[0067] На ФИГ. 4 представлена схема примерной компьютерной системы.

[0068] На ФИГ. 5 представлено сопоставление потерь в сердечнике в примере композиции ПОДС из стали и промышленной кремнийсодержащей стали.

[0069] На ФИГ. 6 представлен пример микрофотографии поперечного сечения кремнийсодержащего ПОДС.

[0070] На ФИГ. 7A-7F представлен пример концентрационных профилей различных элементарных соединений, которые могут развиться в процессе нанесения металлического (или диффузионного металлического) слоя.

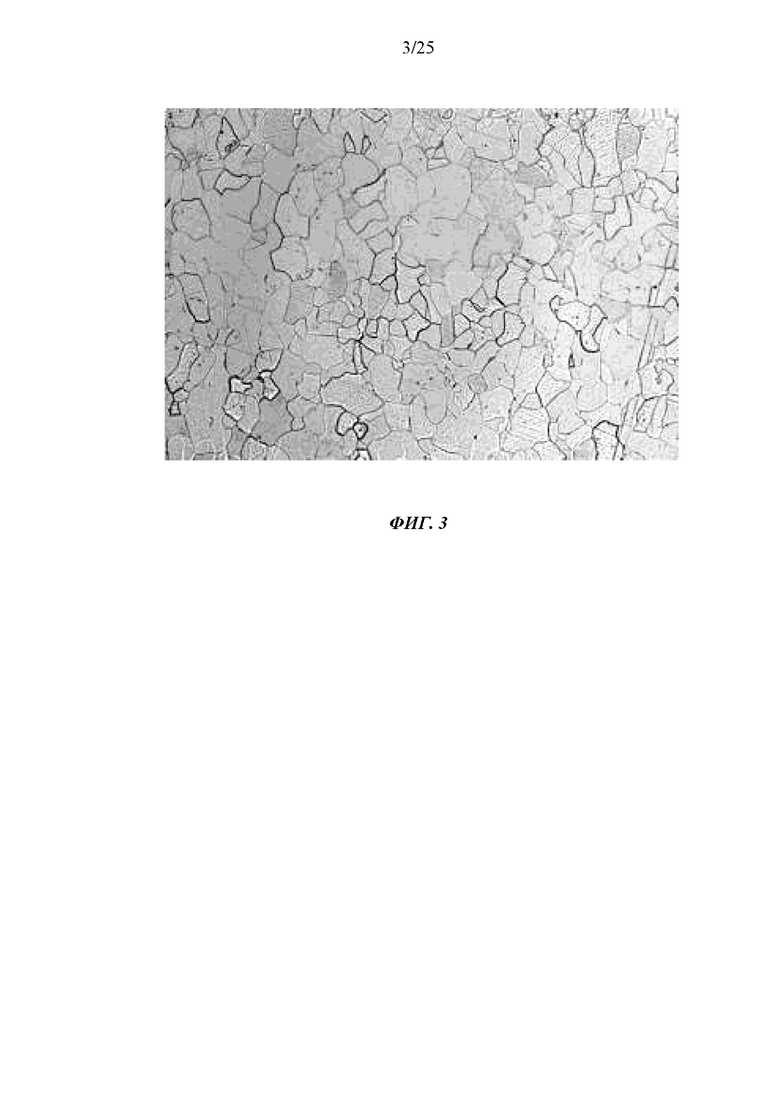

[0071] На ФИГ. 8А представлен пример микрофотографии поперечного сечения кремнийсодержащего ПОДС.

[0072] На ФИГ. 8А представлен пример данных о деформации вследствие напряжения относительно кремнийсодержащего ПОДС на ФИГ. 8А.

[0073] На ФИГ. 8С представлена концентрация кремния в виде функции глубины относительно ПОДС на ФИГ. 8А согласно некоторым вариантам осуществления.

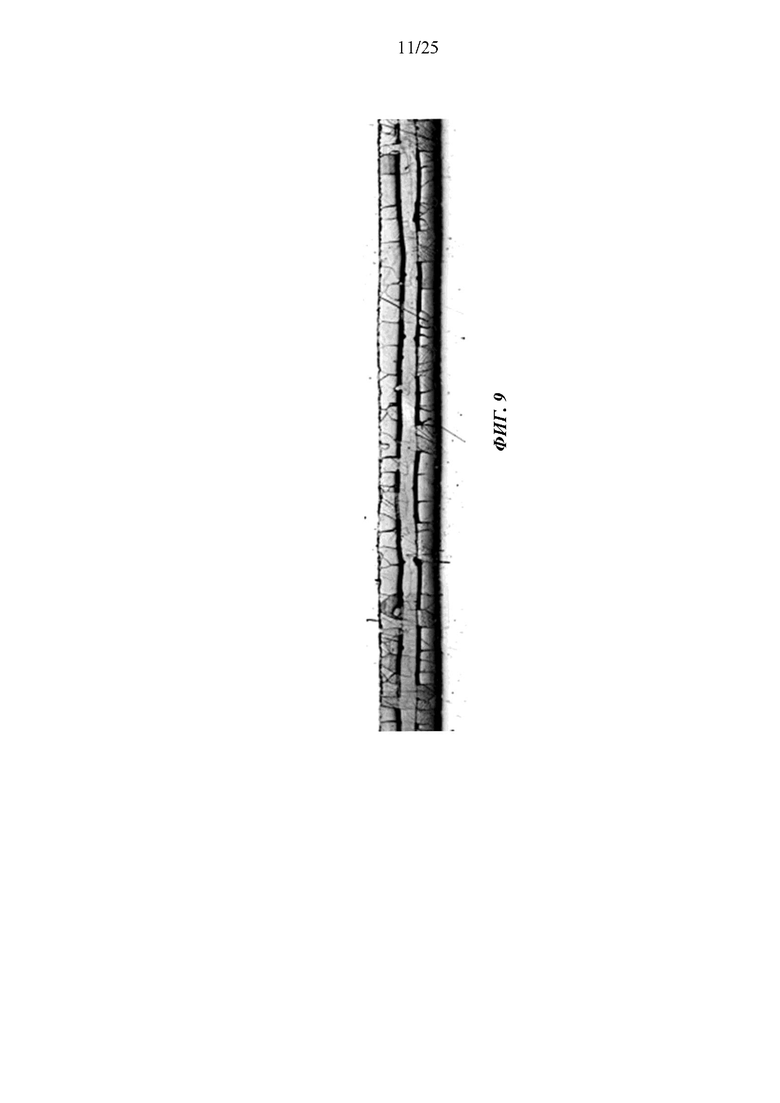

[0074] На ФИГ. 9 представлен пример поперечного сечения кремнийсодержащего ПОДС после проката до тонкого состояния согласно некоторым вариантам осуществления.

[0075] На ФИГ. 10 представлены данные по отношению коэффициента заполнения сердечника к толщине слоев для электросталей согласно некоторым вариантам осуществления.

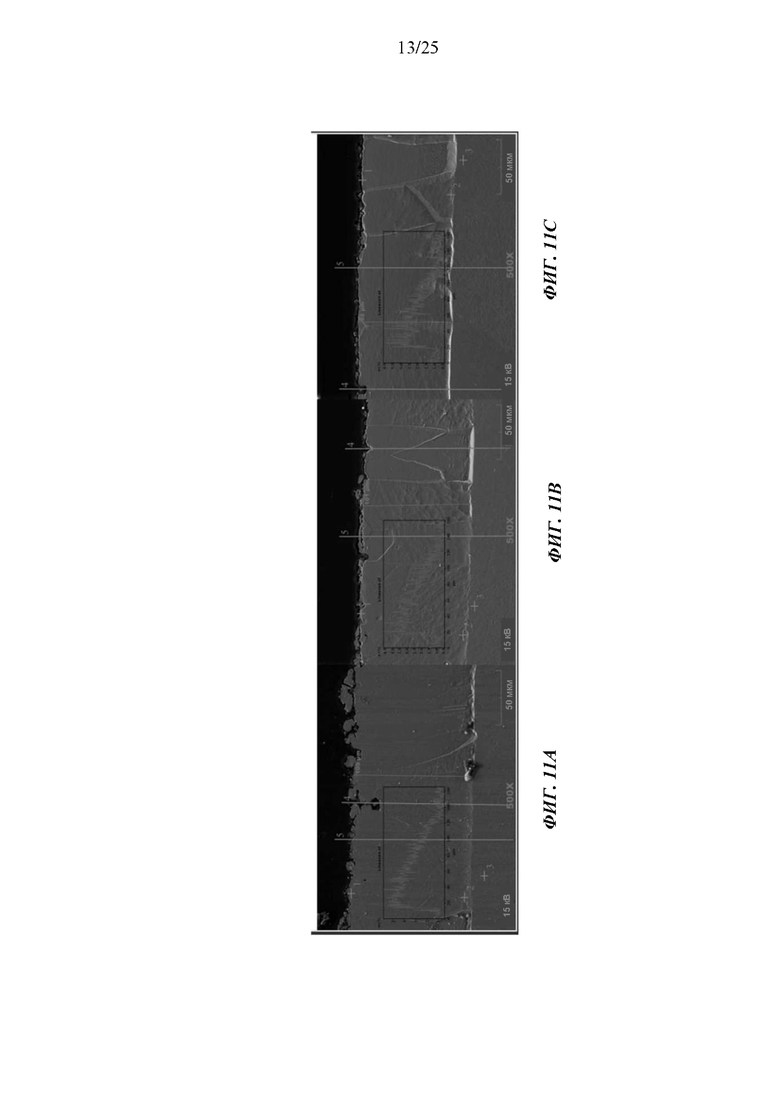

[0076] На ФИГ. 11А представлена микрофотография ПОДС, сформированного нанесением шликера в количестве 0,033 г/дюйм, согласно некоторым вариантам осуществления.

[0077] На ФИГ. 11В представлена микрофотография ПОДС, сформированного нанесением шликера в количестве 0,019 г/дюйм, согласно некоторым вариантам осуществления.

[0078] На ФИГ. 11С представлена микрофотография ПОДС, сформированного нанесением шликера в количестве 0,033 г/дюйм согласно некоторым вариантам осуществления.

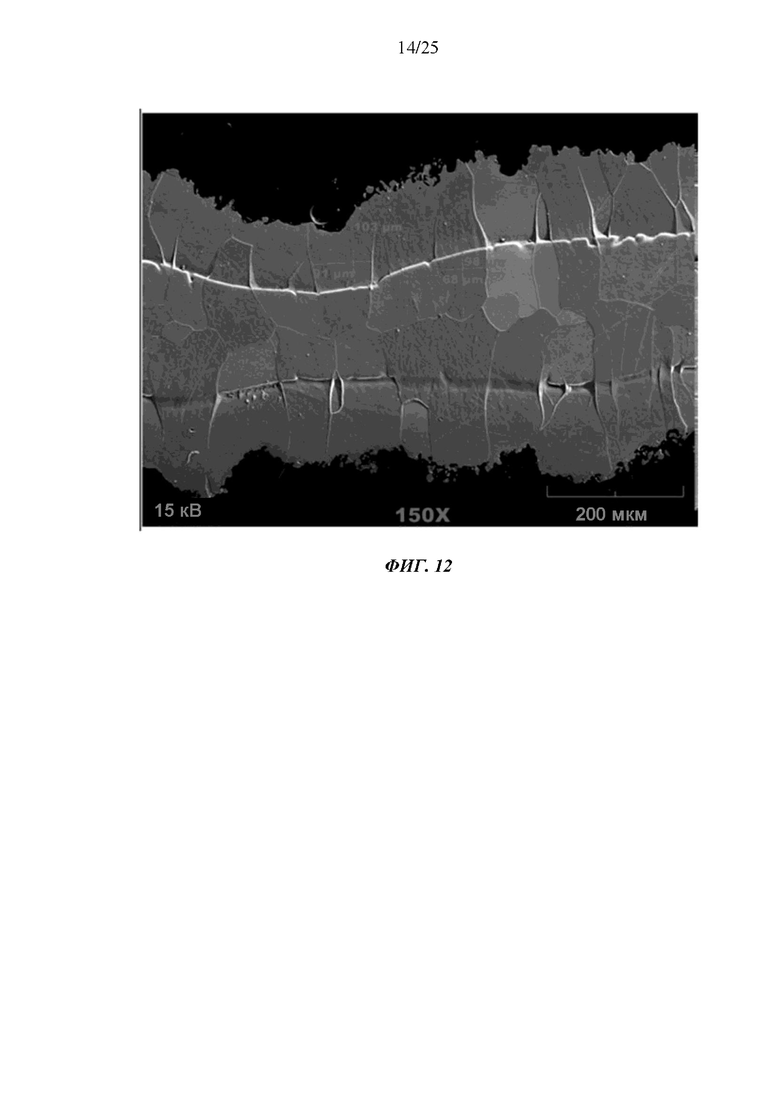

[0079] На ФИГ. 12 представлена микрофотография ПОДС, подвергшегося разрушению со стороны подложки при легировании, согласно некоторым вариантам осуществления.

[0080] На ФИГ. 13А представлена микрофотография ПОДС после отжига при температуре 925°С согласно некоторым вариантам осуществления.

[0081] На ФИГ. 13В представлена микрофотография ПОДС после отжига при температуре 900°С согласно некоторым вариантам осуществления.

[0082] На ФИГ. 13С представлена микрофотография ПОДС после отжига при температуре 875°С согласно некоторым вариантам осуществления.

[0083] На ФИГ. 13D представлена микрофотография ПОДС после отжига при температуре 850°С согласно некоторым вариантам осуществления.

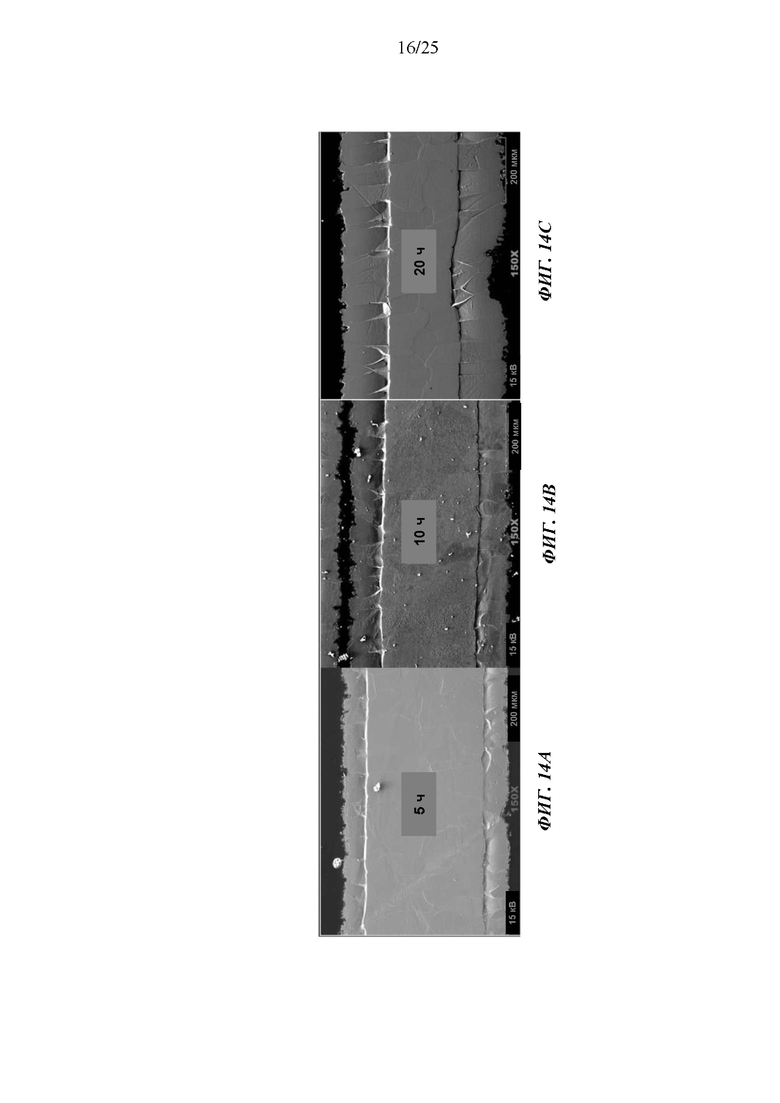

[0084] На ФИГ. 14А представлена микрофотография ПОДС после отжига в течение 5 часов согласно некоторым вариантам осуществления.

[0085] На ФИГ. 14В представлена микрофотография ПОДС после отжига в течение 10 часов согласно некоторым вариантам осуществления.

[0086] На ФИГ. 14С представлена микрофотография ПОДС после отжига в течение 20 часов согласно некоторым вариантам осуществления.

[0087] На ФИГ. 15А представлена микрофотография ПОДС после отжига в среде с содержанием H2 35% согласно некоторым вариантам осуществления.

[0088] На ФИГ. 15В представлена микрофотография ПОДС после отжига в среде с содержанием H2 100% согласно некоторым вариантам осуществления.

[0089] На ФИГ. 16А представлена микрофотография ПОДС, сформированного с использованием FeSi в качестве легирующей присадки, согласно некоторым вариантам осуществления.

[0090] На ФИГ. 16В представлена микрофотография ПОДС, сформированного с использованием Si в качестве легирующей присадки, согласно некоторым вариантам осуществления.

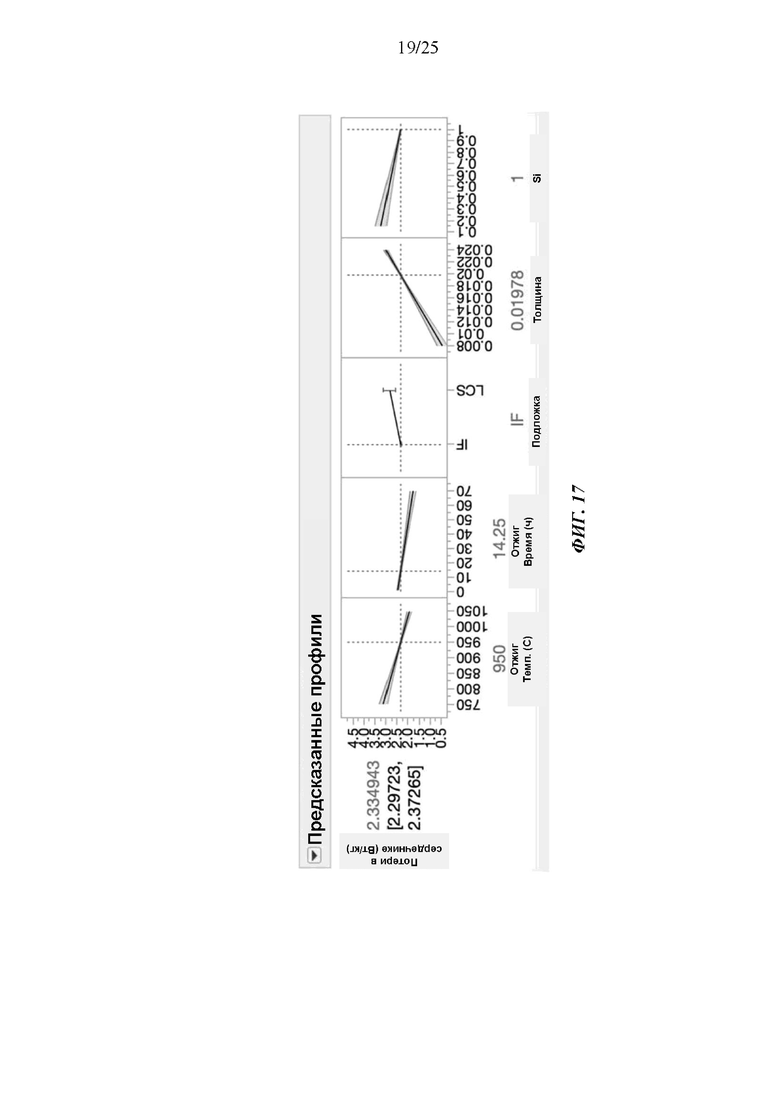

[0091] На ФИГ. 17 представлены кривые с данными по потерям в сердечнике ПОДС в виде функции различных условий обработки согласно некоторым вариантам осуществления.

[0092] На ФИГ. 18A-18D представлены микрофотографии и механические свойства различных ПОДС согласно некоторым вариантам осуществления.

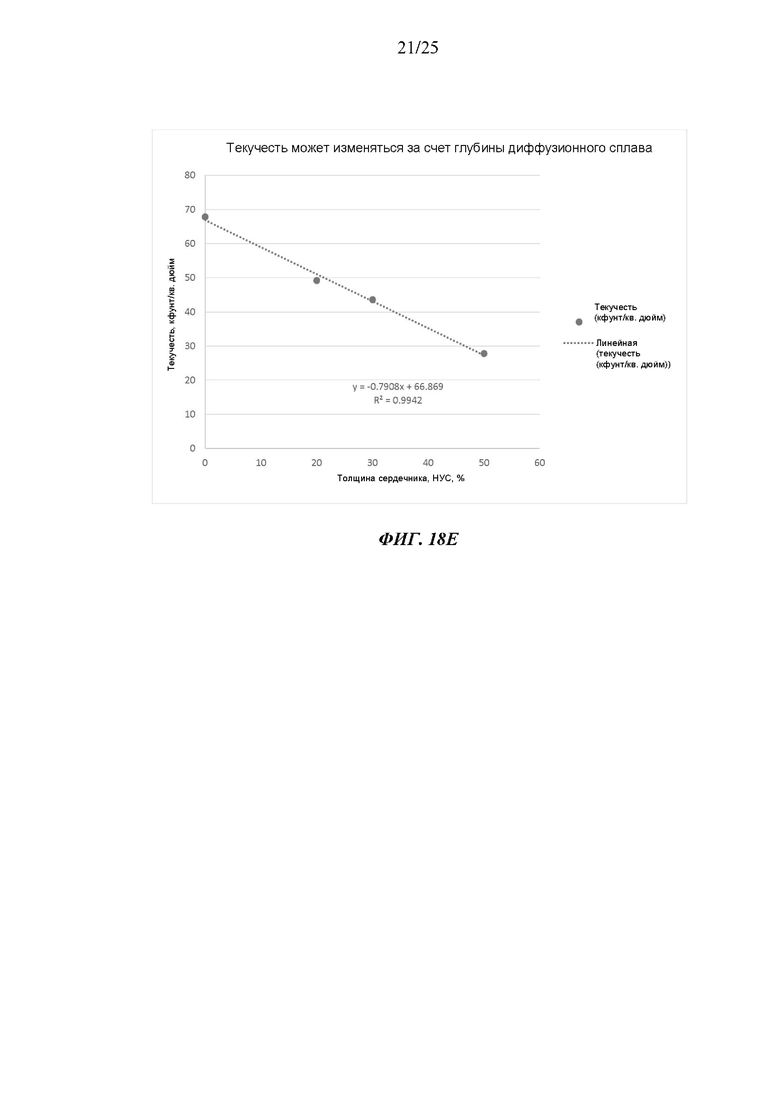

[0093] На ФИГ. 18Е графически представлены данные о пределе текучести композиций ПОДС на ФИГ. 18A-18D согласно некоторым вариантам осуществления.

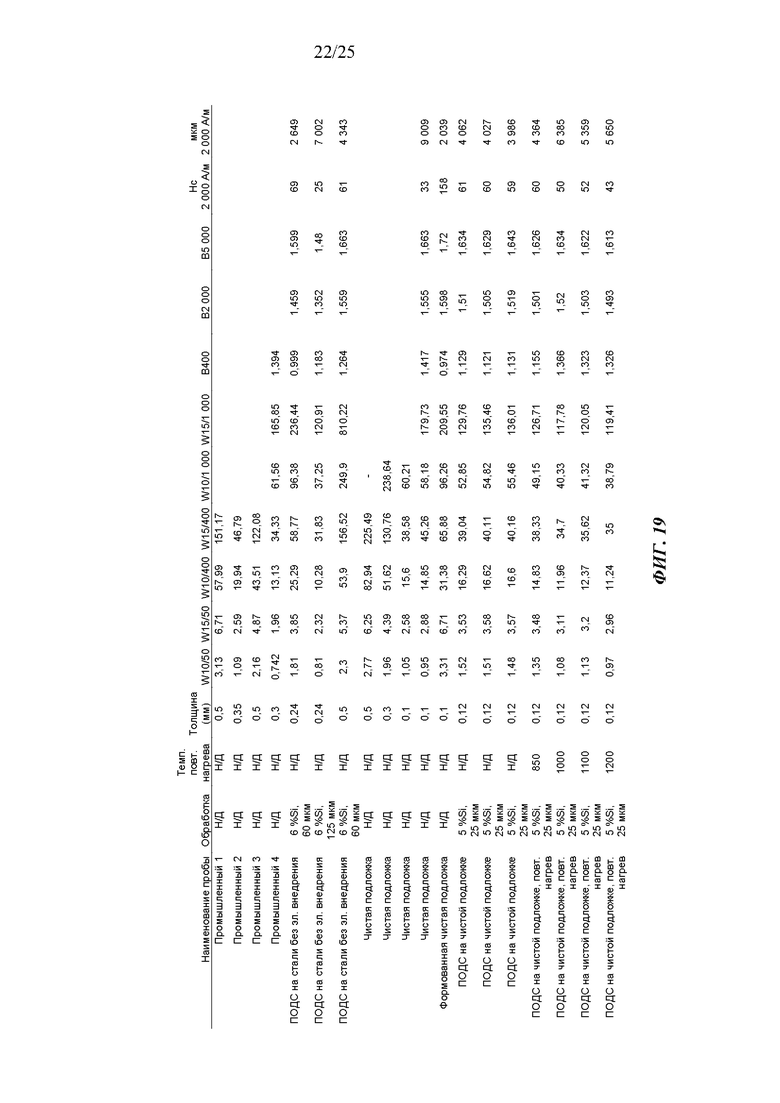

[0094] На ФИГ. 19 представлено сопоставление данных об электрических свойствах промышленных электросталей и ПОДС согласно некоторым вариантам осуществления.

[0095] На ФИГ. 20А представлен схематический вид концентрационного профиля кремния в ПОДС с содержанием кремния 4,5%.

[0096] На ФИГ. 20В представлен пример результатов ЭДС относительно кремнийсодержащего ПОДС с содержанием кремния 4,5%.

[0097] На ФИГ. 21А представлен пример микрофотографии вследствие применения сканирующей растровой микроскопии ПОДС с нанесенным слоем алюминия.

[0098] На ФИГ. 21В представлен пример линейного сканирования при сканирующей растровой микроскопии концентрации алюминия в виде функции глубины относительно ПОДС с нанесенным слоем алюминия.

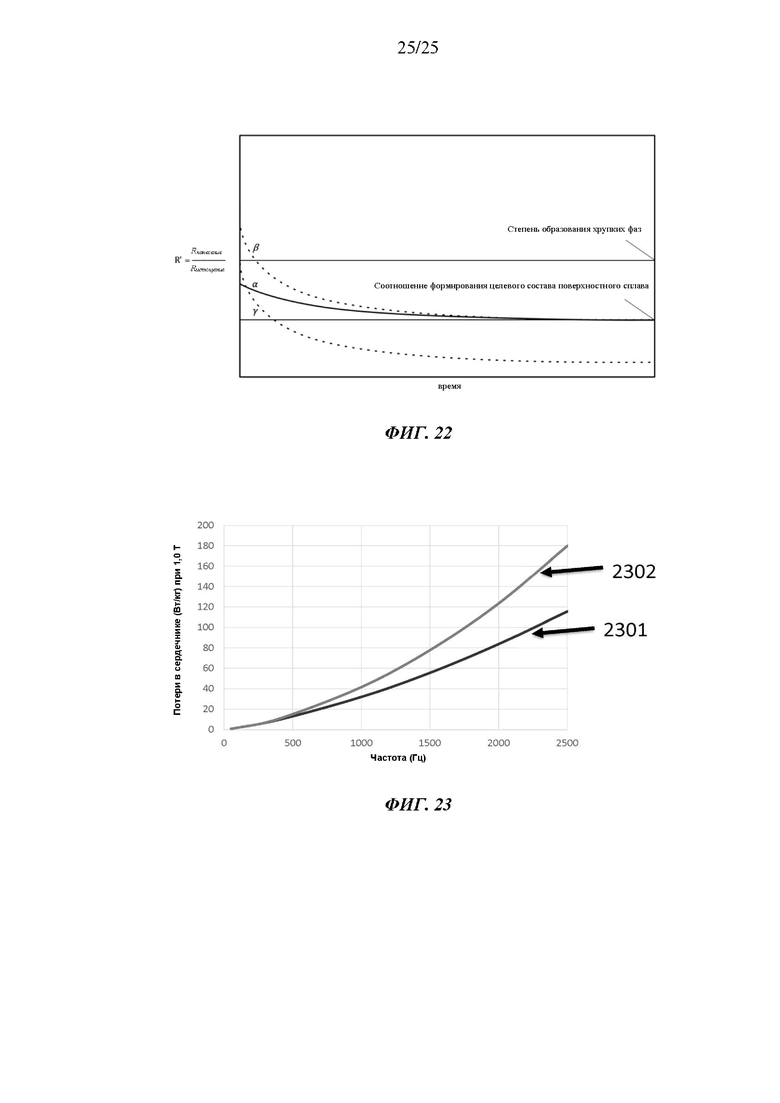

[0099] На ФИГ. 22 представлен график предполагаемого коэффициента R для разного времени диффузии согласно некоторым вариантам осуществления.

[00100] На ФИГ. 23 представлены значения потерь в сердечнике на двух примерах электросталей согласно некоторым вариантам осуществления.

ПОДРОБНОЕ ОПИСАНИЕ

[00101] Несмотря на то, что в настоящем документе были показаны и описаны различные варианты осуществления настоящего изобретения, специалистам в данной области техники будет очевидно, что такие варианты осуществления представлены только в качестве примера. Для специалистов в данной области техники будут очевидны многочисленные вариации, изменения и замены без отступления от изобретения. Следует понимать, что могут использоваться различные альтернативы для вариантов осуществления изобретения, описываемые в настоящем документе.

[00102] Термин «шликер» в контексте настоящего документа в целом относится к раствору, включающему жидкую и твердую фазы. Твердая фаза может располагаться в жидкой. Шликер может иметь одну или несколько жидких фаз, а также одну или несколько твердых фаз.

[00103] Термин «прилегающий» или «прилегающий к» в контексте настоящего документа в целом имеет смысл «находящийся напротив», «примыкающий», «контактирующий с» и «вблизи от». В некоторых примерах термин «прилегающий к» может означать «расположенный над» или «расположенный под». Первый слой, прилегающий ко второму слою, может непосредственно контактировать со вторым слоем, или же между первым и вторым слоями могут располагаться промежуточные слои.

[00104] Всякий раз, когда термины «как минимум», «более» или «более или равно» предшествуют первому числовому значению в ряду из двух или нескольких таких значений, термины «как минимум», «более» или «более или равно» применяются к каждому числовому значению в этом ряду. Например, более или равно 1, 2 или 3 эквивалентно более или равно 1, более или равно 2 или более или равно 3.

[00105] Всякий раз, когда термины «максимум», «менее» или «менее или равно» предшествуют первому числовому значению в ряду из двух или нескольких таких значений, термины «максимум», «менее» или «менее или равно» применяются к каждому числовому значению в этом ряду. Например, менее или равно 3, 2 или 1 эквивалентно менее или равно 3, менее или равно 2 или менее или равно 1.

[00106] В контексте настоящего документа термин «магнитный» или «магнитным способом» при использовании относительно материала или композиции предназначен для общего указания на твердые или мягкие магнитные материалы (или на все из них) или композиции, их свойства или способы применения.

[00107] Согласно настоящему изобретению предлагаются детали, изделия или предметы (например, листы, трубки или проволока), покрытые одним или несколькими слоями металла (или металлическими диффузионными слоями). Деталь может представлять собой как минимум часть предмета или же весь предмет целиком. Металлический слой (или металлический диффузионный слой) может быть представлен одним или несколькими видами металлов. В некоторых случаях подложка может быть покрыта металлическим слоем (или металлическими диффузионными слоями). Это покрытие может включать легирующую присадку, в которой имеется как минимум один элементарный металл. За счет нанесения шликера, включающего легирующую присадку с как минимум одним элементарным металлом, может быть получена подложка, покрытая шликером. Подложка, покрытая легирующей присадкой, может быть подвержена отжигу для получения на выходе металлического слоя (или металлического диффузионного слоя), прилегающего к этой подложке. Металлический слой (или металлический диффузионный слой) может быть соединен с подложкой с помощью диффузионного слоя между металлическим слоем (или металлическим диффузионным слоем) и подложкой.

[00108] На подложках может образовываться слой из сплава толщиной >50 микрометров (мкм) (т.е., 1 микрометр = 10-6 метров) с сохранением мелкой зернистости (зернистость >7 ASTM) этой подложки. Марки, проработанные и представленные выше, представляют собой марки, которые не обязательно могут быть стандартными. Марки могут пригодиться при высокотемпературном отжиге или в вариантах применения при высокой температуре, не относящихся к процессам металлизации.

[00109] В настоящем документе предлагаются композиции стальных подложек с улучшенными электрическими и/или магнитными, и/или механическими свойствами. Улучшенные стальные подложки могут обладать улучшенными электрическими свойствами, такими как сниженные потери в сердечнике, в сравнении с другими промышленными электросталями. Улучшенные стальные подложки также могут обладать улучшенными механическими свойствами, такими как пониженная хрупкость, в сравнении с другими промышленными электросталями. В некоторых случаях улучшенные механические свойства могут позволить формирование стальных подложек малой толщины с оптимизированными электрическими свойствами. Стальные подложки с улучшенными электрическими и/или магнитными, и/или механическими свойствами могут использоваться для любого потенциального способа применения, например, в качестве обмотки для сердечников электродвигателей.

[00110] Стальная подложка с улучшенными свойствами может быть получена путем формирования металлических слоев (или металлических диффузных слоев) на одной или нескольких поверхностях этой подложки. Металлические слои (или металлические диффузионные слои) могут быть сформированы путем диффузии одного или нескольких элементарных соединений в подложке. В некоторых случаях элементарные соединения, диффундированные в стальную подложку, могут быть представлены кремнием или алюминием. В некоторых случаях в стальную подложку могут быть совместно диффундированы два или несколько элементарных соединений. Концентрация и/или градиент концентрации одного или нескольких элементарных соединений (или металлического диффузионного слоя) на одной или нескольких поверхностях стальной подложки может быть оптимизирована для обеспечения улучшенных электрических свойств.

[00111] В настоящем документе также предлагаются способы получения стальных подложек с улучшенными электрическими и/или магнитными, и/или механическими свойствами. В некоторых случаях металлические слои (или металлические диффузионные слои), включающие одно или несколько элементарных соединений, могут быть нанесены способом покрытия шликером. Такие свойства металлического слоя (или металлического диффузионного слоя), как толщина, концентрация элементарных соединений и градиент концентрации последних, могут регулироваться за счет различных параметров обработки, включая температуру и время отжига. В некоторых случаях нанесение слоя кремния может регулироваться посредством использования кремнийсодержащего соединения, такого как кремнистый водород или FeSi. Нанесение слоя кремния также может регулироваться за счет использования разных сред обработки, таких как газообразный водород (H2) или смесь H2/инертный газ.

[00112] В настоящем документе также предлагаются способы получения стальных подложек с улучшенными электрическими и/или магнитными, и/или механическими свойствами. В некоторых случаях стальная подложка может подвергаться процессу формования (например, холодному прокату) до заключительного формирования металлического слоя (или металлического диффузионного слоя) на одной или нескольких поверхностях этой подложки. В некоторых случаях размер или толщина стальной подложки может быть уменьшен до заключительного формирования металлического слоя. В некоторых случаях отжиг металлического слоя (или металлического диффузионного слоя) может осуществляться до и после процесса формования для получения металлического слоя (или металлического диффузионного слоя) на одной или нескольких поверхностях подложки с оптимизированными свойствами. Композиции из электросталей по настоящему изобретению могут обладать лучшей способностью к формованию, чем электростали, получаемые иными способами.

Подложки

[00113] В настоящем изобретении предлагаются подложки и способы, в отношении которых задействуется нанесение металлических слоев (или металлических диффузионных слоев), прилегающих к подложкам. Такие подложки могут включать в себя, например, один или несколько следующих элементов: углерод, марганец, кремний, ванадий, титан, никель, хром, молибден, бор и ниобий. Подложки могут включать в себя любой материал, который может сформировать диффузионный слой посредством реакции с диффундирующим элементарным соединением. Подложки могут включать в себя металлы, оксиды металлов, керамику, композиты и легированные металлы. В некоторых случаях подложка может быть представлена какой-либо сталью. В некоторых случаях подложка может включать одну или несколько примесей, таких как углерод, азот или сера. К примерам подложек относятся, помимо прочего, чугун, углеродистая сталь, нержавеющая сталь, кремнистая сталь, электросталь и сталь, устойчивая к шуму, вибрации и неплавности движения.

[00114] Подложка может быть представлена в виде спирали, витой сетки, проволоки, трубы, трубки, плиты, сетки, фасонной детали с покрытием, фольги, пластины, проволочного троса, стержня или резьбовой шпильки с нанесением резьбы по любому отрезку по ее длине или толщине, листом или плоской поверхностью. Подложка может включать в себя различные поверхности или характерные особенности, включая, помимо прочего, плоские, вогнутые, выпуклые поверхности, кривые, изгибы, отверстия, углубления, каналы, вырезы, канавки, пазы, заусенцы, иголки, шипы, колонки, столбы и резьбы. Подложка может характеризоваться любой конкретной длиной, шириной, глубиной, диаметром, толщиной или размером. Измеренный размер подложки может фактическим или номинальным (например, номинальным трубным размером, NPT). Средняя или фактическая длина, ширина, глубина, диаметр, толщина или размер подложки может составлять как минимум около 0,001, 0,002, 0,004, 0,005, 0,01, 0,05, 0,1, 0,25, 0,375, 0,5, 0,625, 075, 0,875, 1, 1,25, 1,5, 1,75, 2, 3, 4, 5, 6 дюймов или больше, где 1 дюйм равен 2,54 сантиметра. Например, лист может обладать толщиной от 0,001 до 6 дюймов. Средняя толщина или размер подложки может составлять от около 0,004 до 0,063 дюйма. Средняя толщина или размер подложки может составлять от около 0,004 до около 0,01 дюйма, от около 0,004 до около 0,02 дюйма, от около 0,004 до около 0,025 дюйма, от около 0,004 до около 0,03 дюйма, от около 0,004 до около 0,035 дюйма, от около 0,004 до около 0,04 дюйма, от около 0,004 до около 0,045 дюйма, от около 0,004 до около 0,05 дюйма, от около 0,004 до около 0,055 дюйма, от около 0,004 до около 0,06 дюйма, от около 0,004 до около 0,063 дюйма, от около 0,01 до около 0,02 дюйма, от около 0,01 до около 0,025 дюйма, от около 0,01 до около 0,03 дюйма, от около 0,01 до около 0,035 дюйма, от около 0,01 до около 0,04 дюйма, от около 0,01 до около 0,045 дюйма, от около 0,01 до около 0,05 дюйма, от около 0,01 до около 0,055 дюйма, от около 0,01 до около 0,06 дюйма, от около 0,01 до около 0,063 дюйма, от около 0,02 до около 0,025 дюйма, от около 0,02 до около 0,03 дюйма, от около 0,02 до около 0,035 дюйма, от около 0,02 до около 0,04 дюйма, от около 0,02 до около 0,045 дюйма, от около 0,02 до около 0,05 дюйма, от около 0,02 до около 0,055 дюйма, от около 0,02 до около 0,06 дюйма, от около 0,02 до около 0,063 дюйма, от около 0,025 до около 0,03 дюйма, от около 0,025 до около 0,035 дюйма, от около 0,025 до около 0,04 дюйма, от около 0,025 до около 0,045 дюйма, от около 0,025 до около 0,05 дюйма, от около 0,025 до около 0,055 дюйма, от около 0,025 до около 0,06 дюйма, от около 0,025 до около 0,063 дюйма, от около 0,03 до около 0,035 дюйма, от около 0,03 до около 0,04 дюйма, от около 0,03 до около 0,045 дюйма, от около 0,03 до около 0,05 дюйма, от около 0,03 до около 0,055 дюйма, от около 0,03 до около 0,06 дюйма, от около 0,03 до около 0,063 дюйма, от около 0,035 до около 0,04 дюйма, от около 0,035 до около 0,045 дюйма, от около 0,035 до около 0,05 дюйма, от около 0,035 до около 0,055 дюйма, от около 0,035 до около 0,06 дюйма, от около 0,035 до около 0,063 дюйма, от около 0,04 до около 0,045 дюйма, от около 0,04 до около 0,05 дюйма, от около 0,04 до около 0,055 дюйма, от около 0,04 до около 0,06 дюйма, от около 0,04 до около 0,063 дюйма, от около 0,045 до около 0,05 дюйма, от около 0,045 до около 0,055 дюйма, от около 0,045 до около 0,06 дюйма, от около 0,045 до около 0,063 дюйма, от около 0,05 до около 0,055 дюйма, от около 0,05 до около 0,06 дюйма, от около 0,05 до около 0,063 дюйма, от около 0,055 до около 0,06 дюйма, от около 0,055 до около 0,063 дюйма или от около 0,06 дюйма до около 0,063 дюйма. Средняя толщина или размер подложки может составлять около 0,004, 0,01, 0,02, 0,025, 0,03, 0,035, 0,04, 0,045, 0,05, 0,055, 0,06 или около 0,063 дюйма. Средняя толщина или размер подложки может составлять как минимум около 0,004 дюйма, 0,01, 0,02, 0,025, 0,03, 0,035, около 0,04, 0,045, 0,05, 0,055 или около 0,06 дюйма. Средняя толщина или размер подложки может составлять максимум около 0,01, 0,02, 0,025, 0,03, 0,035, 0,04, 0,045, 0,05, 0,055, 0,06 или около 0,063 дюйма.

[00115] Подложка может подвергаться одному или нескольким процессам формования механическим способом до формирования металлического слоя (или металлического диффузионного слоя) на подложке или в месте прилегания к ней. Подложка может быть подвергнута любой обработке до, во время и/или после нанесения металлического слоя. Примеры процессов могут включать, помимо прочего, формовку, обработку мягких и твердых деталей, крепление, а также защиту швов или кромок срезов. Примеры процессов формовки, обработки мягких или твердых деталей могут включать формование путем холодной вытяжки или растяжения, правку, штамповку, ротационное выдавливание, профилировку, гидравлическую вытяжку, формование с ЧПУ, отбортовку, обжим, загиб кромок, горячую штамповку, выдавливание и ковку. Примеры процессов крепления могут включать запирание кривошипно-шатунного типа, крепление дюбелями, точечную сварку, пайку, сварку защищенной дугой, электродуговую сварку, дуговую сварку металлическим электродом в среде инертного газа, газовольфрамовую дуговую сварку, ацетиленовую газосварку, сварку электросопротивлением, ультразвуковую сварку, сварку трением, лазерную сварку, плазменную сварку, фальцевание, клепку, горячую ковку и химическую адгезию (например, соединение с помощью клея или смолы). Примеры процессов защиты швов или кромок срезов могут включать горячее цинкование, электролитическое цинкование, покрытие или металлизацию алюминием, алюмосилицирование, холодное напыление (например, алюминия, нержавеющей стали всех марок, цинка, гальванического покрытия, никеля), горячее напыление или покрытие плазменным напылением (например, алюминия, нержавеющей стали всех марок, цинка, гальванического покрытия, никеля, меди, бронзы), плакировку и нанесение жидких покрытий (например, красок, покрытий, затвердевающих под действием УФ лучей, полимерных красок). Подложка включает слой покрытия, содержащий метал или оксид металла, подбираемый из числа кобальта, никеля, кремния, алюминия, их оксидов и/или сочетаний. В некоторых случаях слой покрытия может включать алюминий, кремний или их сочетание. В некоторых случаях слой покрытия может включать никель. Слой покрытия может включать кобальт. В некоторых случаях слой покрытия может включать никель и кобальт. Слой покрытия подложки может быть нанесен на подложку гальваническим способом или способом погружения в расплав.

[00116] Подложка может быть механическим способом сформована в виде одной или нескольких частей, деталей или компонентов. Часть, деталь или компонент, включенные в подложку, могут быть механическим способом сформированы до, во время или после нанесения металлического слоя (или металлического диффузионного слоя) на подложку. Деталь, часть или компонент, входящие в подложку, могут быть использованы для любого подходящего варианта применения, включая, помимо прочего, автомобильную, авиационную отрасли, сферу транспортировки, морскую отрасль, сферы бытового оборудования, строительства, промышленность, сферу электрооборудования, биомедицины, военную сферу, сферы потребительских товаров, декорирования, электронного оборудования и конструкционных материалов. Варианты применения в автомобильной отрасли могут включать топливные баки, открытые панели кузова (например, двери, капоты и бамперы), компоненты выхлопной системы (например, глушители, корпуса каталитических конвертеров, выхлопные трубы, теплозащита), а также закрытые панели кузова (например, приборные панели, внутренние части дверей, внутренние части колесных арок). Варианты применения в сфере бытового оборудования могут включать открытые панели (например, наружные части дверей, колпаки вытяжек, брызговики) и закрытые панели (например, внутренние панели посудомоечных машин, баки водонагревателей). Варианты применения в сфере строительства и конструкций могут включать архитектурные облицовочные материалы, эксплуатационные колонны, трубопроводы, балки, шарниры, пластины и крепежи. Варианты применения в сфере электрооборудования могут включать наборы пластин для электродвигателей, электрических генераторов и сердечников электротрансформаторов.

[00117] Подложка может включать соединение, представленное переходным металлом, неметаллическим элементом, оксидом металла, карбидом металла, сульфидом металла, металлом-восстановителем, галогенидом металла, активатором, полуметаллом или их сочетанием (например, несколькими элементарными металлами). Подложка может включать переходный металл. Подложка может включать неметаллический элемент. Подложка может включать полуметалл. Подложка может включать полупроводник. Подложка может включать элементарное соединение, подобранное из числа, например, хрома, никеля, алюминия, кремния, ванадия, титана, бора, вольфрама, молибдена, кобальта, марганца, циркония, ниобия, углерода, азота, серы, кислорода, фосфора, меди, олова, кальция, мышьяка, свинца, сурьмы, тантала, цинка, кремния или любого их сочетания. В некоторых вариантах осуществления элементарное соединение может включать кремний. В некоторых вариантах осуществления элементарное соединение может включать никель. В некоторых вариантах осуществления элементарное соединение может включать кобальт. В некоторых вариантах осуществления элементарное соединение может включать алюминий. Подложка может включать элементарное соединение, предназначенное для применения в качестве металла-восстановителя. Металл-восстановитель может включать алюминий, титан, цирконий, кремний или марганец. Подложка может включать такой несущий растворитель, как вода, изопропанол или метилэтилкетон. Подложка может включать железо, углерод, азот, кремний или их сочетание. Подложка может включать углерод или азот.

[00118] Подложка может включать такой металл, как железо, медь, алюминий или любое их сочетание. Подложка может включать сплав металлов и/или неметаллов. Сплав может включать в себя примеси. Сплав может включать сталь. Подложка может быть представлена стальной подложкой. Подложка может включать керамику. В подложке может отсутствовать свободный углерод. Подложка может быть изготовлена из расплавленной фазы. Подложка может быть холоднокатаной, в состоянии полной твердости (например, без прохождения отжига после холодной прокатки) или горячекатаной с травлением.

[00119] Подложка может включать оксид металла. Оксид металла может включать, помимо прочего, Cr2O3, TiO2, FeCr2O4, SiO2, Ta2O5 или MgCr2O4, или же их сочетание. Оксид металла может быть добавлен непосредственно в подложку. Оксид металла может быть сформирован в подложке путем реакции металлотермического восстановления между элементарными металлами и термодинамически менее стабильной окисью металла. Реакция металлотермического восстановления может произойти спонтанно. Реакция металлотермического восстановления может произойти в присутствии активатора, такого как галогенид металла. Оксид металла может включать вещество в виде порошка.

[00120] В некоторых вариантах осуществления оксид металла может обладать меньшей термодинамической устойчивостью, чем элементарное соединение шликера, а также может быть способен вступать в реакцию металлотермического восстановления (например, in situ) с элементарными соединениями шликера для формирования соответствующего металла. Например, реакция металлотермического восстановления может включать использование SiO2 или Al2O3 в качестве химического источника и более стабильного металла в шликере, который может отличаться от подложки, для кислородного обмена с кремнием или алюминием, что позволяет нанести слой. В некоторых вариантах осуществления элементарное соединение, способное вступать в реакцию металлотермического восстановления, может включать алюминий или его сплав (например, ферроалюминий). В некоторых вариантах осуществления элементарное соединение, способное вступать в реакцию металлотермического восстановления, может включать серу, азот или углерод. В некоторых вариантах осуществления продукт восстановления может включать соответствующие сульфид металла, нитрид металла или карбид металла. Например, Al или FeAl могут обеспечить восстановление TiO2 до Ti, который, в свою очередь, может образовать нитрид или карбид титана. В некоторых вариантах осуществления оксид металла может включать инертное соединение. Например, инертное соединение может быть представлено стабильным оксидом металла, таким как кремнекислота (SiO2), окись алюминия (Al2O3), диоксид титана (TiO2), оксид магния (MgO) или оксид кальция (СаО), или же их сочетанием.

[00121] Конкретные элементарные соединения могут присутствовать в подложке с подобранной концентрацией. Концентрация одного или нескольких конкретных элементарных соединений в подложке может быть подобрана для оптимизации химических, механических, электрических или иных свойств этой подложки. Концентрация одного или нескольких конкретных элементарных соединений в подложке может быть подобрана для оптимизации характеристик металлического слоя (или металлического диффузионного слоя), образующегося на подложке. Подложка может включать железо, углерод, азот, серу, кремний, алюминий, хром или их сочетание.

[00122] Подложка может включать как минимум 2, 3, 4, 5, 6, 7, 8, 9, 10, 15, 20 или большее количество элементарных соединений. Подложка может включать как минимум два из приведенных далее элементов: хром, никель, алюминий, кремний, ванадий, титан, бор, вольфрам, молибден, кобальт, марганец, цирконий, ниобий, углерод, азот, сера, кислород, фосфор, медь, олово, кальций, мышьяк, свинец, сурьма, тантал или цинк. Подложка может включать как минимум три из приведенных далее элементов: хром, никель, алюминий, кремний, ванадий, титан, бор, вольфрам, молибден, кобальт, марганец, цирконий, ниобий, углерод, азот, сера, кислород, фосфор, медь, олово, кальций, мышьяк, свинец, сурьма, тантал или цинк. Подложка может включать как минимум четыре из приведенных далее элементов: хром, никель, алюминий, кремний, ванадий, титан, бор, вольфрам, молибден, кобальт, марганец, цирконий, ниобий, углерод, азот, сера, кислород, фосфор, медь, олово, кальций, мышьяк, свинец, сурьма, тантал или цинк.

[00123] Подложка может включать несколько элементов. Подложка может включать хром с массовой долей или атомным процентным содержанием меньше или равным около 40, 30, 20, 15, 10, 7, 5, 3, 2,5, 2, 1,9, 1,8, 1,7, 1,6, 1,5, 1,4, 1,3, 1,2, 1,1, 1, 0,9, 0,8, 0,7, 0,6, 0,5, 0,4, 0,3, 0,2, 0,1, 0,05, 0,01, 0,005, 0,004, 0,002, 0,001, 0,0005 или 0,0001%, или же меньше. Подложка может включать хром с массовой долей или атомным процентным содержанием больше или равным около 0,0001, 0,0005, 0,001, 0,002, 0,004, 0,005, 0,01, 0,05, 0,1, 0,2, 0,3, 0,4, 0,5, 0,6, 0,7, 0,8, 0,9, 1, 1,1, 1,2, 1,3, 1,4, 1,5, 1,6, 1,7, 1,8, 1,9, 2, 2,5, 3, 5, 7, 10, 15, 20, 30 или 40%, или же больше. Подложка может включать хром с массовой долей или атомным процентным содержанием около 40, 30, 20, 15, 10, 7, 5, 3, 2,5, 2, 1,9, 1,8, 1,7, 1,6, 1,5, 1,4, 1,3, 1,2, 1,1, 1, 0,9, 0.8, 0,7, 0,6, 0,5, 0,4, 0,3, 0,2, 0,1, 0,05, 0,01, 0,005, 0,004, 0,002, 0,001, 0,0005 или 0,0001%, или же в диапазоне между (включительно) любыми двумя из вышеизложенных значений. Подложка может включать хром с массовой долей или атомным процентным содержанием от около 0,0001 до около 40%, от около 0,0001 до около 0,01%, от около 0,0001 до около 0,1%, от около 0,0001 до около 1%, от около 0,0001 до около 10%, от около 0,0001 до около 40%, от около 0,01 до около 0,1%, от около 0,01 до около 1%, от около 0,01 до около 10%, от около 0,01 до около 40%, от около 0,1 до около 1%, от около 0,1 до около 10%, от около 0,1 до около 40%, от около 1 до около 10%, от около 1 до около 40% или от около 10 до около 40%.

[00124] Подложка может включать никель с массовой долей или атомным процентным содержанием меньше или равным около 40, 30, 20, 15, 10, 7, 5, 3, 2,5, 2, 1,9, 1,8, 1,7, 1,6, 1,5, 1,4, 1,3, 1,2, 1,1, 1, 0,9, 0,8, 0,7, 0,6, 0,5, 0,4, 0,3, 0,2, 0,1, 0,05, 0,01, 0,005, 0,004, 0,002, 0,001, 0,0005 или 0,0001%, или же меньше. Подложка может включать никель с массовой долей или атомным процентным содержанием больше или равным около 0,0001, 0,0005, 0,001, 0,002, 0,004, 0,005, 0,01, 0,05, 0,1, 0,2, 0,3, 0,4, 0,5, 0,6, 0,7, 0.8%, 0,9, 1, 1,1, 1,2, 1,3, 1,4, 1,5, 1,6, 1,7, 1,8, 1,9, 2, 2,5, 3, 5, 7, 10, 15, 20, 30 или 40%, или же больше. Подложка может включать никель с массовой долей или атомным процентным содержанием около 40, 30, 20, 15, 10, 7, 5, 3, 2,5, 2, 1,9, 1,8, 1,7, 1,6, 1,5, 1,4, 1,3, 1,2, 1,1, 1, 0,9, 0,8, 0,7, 0,6, 0,5, 0,4, 0,3, 0,2, 0,1, 0,05, 0,01, 0,005, 0,004, 0,002, 0,001, 0,0005 или 0,0001%, или же в диапазоне между (включительно) любыми двумя из вышеизложенных значений. Подложка может включать никель с массовой долей или атомным процентным содержанием от около 0,0001 до около 40%, от около 0,0001 до около 0,01%, от около 0,0001 до около 0,1%, от около 0,0001 до около 1%, от около 0,0001 до около 10%, от около 0,0001 до около 40%, от около 0,01 до около 0,1%, от около 0,01 до около 1%, от около 0,01 до около 10%, от около 0,01 до около 40%, от около 0,1 до около 1%, от около 0,1 до около 10%, от около 0,1 до около 40%, от около 1 до около 10%, от около 1 до около 40% или от около 10 до около 40%.

[00125] Подложка может включать алюминий с массовой долей или атомным процентным содержанием меньше или равным около 40, 30, 20, 15, 10, 7, 5, 3, 2,5, 2, 1,9, 1,8, 1,7, 1,6, 1,5, 1,4, 1,3, 1,2, 1,1, 1, 0,9, 0,8, 0,7, 0,6, 0,5, 0,4, 0,3, 0,2, 0,1, 0,05, 0,01, 0,005, 0,004, 0,002, 0,001, 0,0005 или 0,0001%, или же меньше. Подложка может включать алюминий с массовой долей или атомным процентным содержанием больше или равным около 0,0001, 0,0005, 0,001, 0,002, 0,004, 0,005, 0,01, 0,05, 0,1, 0,2, 0,3, 0,4, 0,5, 0,6, 0,7, 0,8%, 0,9, 1, 1,1, 1,2, 1,3, 1,4, 1,5, 1,6, 1,7, 1,8, 1,9, 2, 2,5, 3, 5, 7, 10, 15, 20, 30 или 40%, или же больше. Подложка может включать алюминий с массовой долей или атомным процентным содержанием около 40, 30, 20, 15, 10, 7, 5, 3, 2,5, 2, 1,9, 1,8, 1,7, 1,6, 1,5, 1,4, 1,3, 1,2, 1,1, 1, 0,9, 0,8, 0,7, 0,6, 0,5, 0,4, 0,3, 0,2, 0,1,0,05, 0,01, 0,005,0,004,0,002, 0,001, 0,0005 или 0,0001%, или же в диапазоне между (включительно) любыми двумя из вышеизложенных значений. Подложка может включать алюминий с массовой долей или атомным процентным содержанием от около 0,0001 до около 40%, от около 0,0001 до около 0,01%, от около 0,0001 до около 0,1%, от около 0,0001 до около 1%, от около 0,0001 до около 10%, от около 0,0001 до около 40%, от около 0,01 до около 0,1%, от около 0,01 до около 1%, от около 0,01 до около 10%, от около 0,01 до около 40%, от около 0,1 до около 1%, от около 0,1 до около 10%, от около 0,1 до около 40%, от около 1 до около 10%, от около 1 до около 40% или от около 10 до около 40%.

[00126] Подложка может включать кремний с массовой долей или атомным процентным содержанием меньше или равным около 40, 30, 20, 15, 10, 7, 5, 3, 2,5, 2, 1,9, 1,8, 1,7, 1,6, 1,5, 1,4, 1,3, 1,2, 1,1, 1, 0,9, 0,8, 0,7, 0,6, 0,5, 0,4, 0,3, 0,2, 0,1, 0,05, 0,01, 0,005, 0,004, 0,002, 0,001, 0,0005 или 0,0001%, или же меньше. Подложка может включать кремний с массовой долей или атомным процентным содержанием больше или равным около 0,0001, 0,0005, 0,001, 0,002, 0,004, 0,005, 0,01, 0,05, 0,1, 0,2, 0,3, 0,4, 0,5, 0,6, 0,7, 0,8%, 0,9, 1, 1,1, 1,2, 1,3, 1,4, 1,5, 1,6, 1,7, 1,8, 1,9, 2, 2,5, 3, 5, 7, 10, 15, 20, 30 или 40%, или же больше. Подложка может включать кремний с массовой долей или атомным процентным содержанием около 40, 30, 20, 15, 10, 7, 5, 3, 3,5, 2,5, 2, 1,9, 1,8, 1,7, 1,6, 1,5, 1,4, 1,3, 1,2, 1,1, 1, 0,9, 0,8, 0,7, 0,6, 0,5, 0,4, 0,3, 0,2, 0,1, 0,05, 0,01, 0,005, 0,004, 0,002, 0,001, 0,0005 или 0,0001%, или же в диапазоне между (включительно) любыми двумя из вышеизложенных значений. Подложка может включать кремний с массовой долей или атомным процентным содержанием от около 0,0001 до около 40%, от около 0,0001 до около 0,01%, от около 0,0001 до около 0,1%, от около 0,0001 до около 1%, от около 0,0001 до около 10%, от около 0,0001 до около 40%, от около 0,01 до около 0,1%, от около 0,01 до около 1%, от около 0,01 до около 10%, от около 0,01 до около 40%, от около 0,1 до около 1%, от около 0,1 до около 10%, от около 0,1 до около 40%, от около 1 до около 10%, от около 1 до около 40% или от около 10 до около 40%.

[00127] Подложка может включать ванадий с массовой долей или атомным процентным содержанием меньше или равным около 40, 30, 20, 15, 10, 7, 5, 3, 2,5, 2, 1,9, 1,8, 1,7, 1,6, 1,5, 1,4, 1,3, 1,2, 1,1, 1, 0,9, 0,8, 0,7, 0,6, 0,5, 0,4, 0,3, 0,2, 0,1, 0,05, 0,01, 0,005, 0,004, 0,002, 0,001, 0,0005 или 0,0001%, или же меньше. Подложка может включать ванадий с массовой долей или атомным процентным содержанием больше или равным около 0,0001, 0,0005, 0,001, 0,002, 0,004, 0,005, 0,01, 0,05, 0,1, 0,2, 0,3, 0,4, 0,5, 0,6, 0,7, 0.8%, 0,9, 1, 1,1, 1,2, 1,3, 1,4, 1,5, 1,6, 1,7, 1,8, 1,9, 2, 2,5, 3, 5, 7, 10, 15, 20, 30 или 40%, или же больше. Подложка может включать ванадий с массовой долей или атомным процентным содержанием около 40, 30, 20, 15, 10, 7, 5, 3, 2,5, 2, 1,9, 1,8, 1,7, 1,6, 1,5, 1,4, 1,3, 1,2, 1,1, 1, 0,9, 0.8, 0,7, 0,6, 0,5, 0,4, 0,3, 0,2, 0,1, 0,05, 0,01, 0,005, 0,004, 0,002, 0,001, 0,0005 или 0,0001%, или же в диапазоне между (включительно) любыми двумя из вышеизложенных значений. Подложка может включать ванадий с массовой долей или атомным процентным содержанием от около 0,0001 до около 40%, от около 0,0001 до около 0,01%, от около 0,0001 до около 0,1%, от около 0,0001 до около 1%, от около 0,0001 до около 10%, от около 0,0001 до около 40%, от около 0,01 до около 0,1%, от около 0,01 до около 1%, от около 0,01 до около 10%, от около 0,01 до около 40%, от около 0,1 до около 1%, от около 0,1 до около 10%, от около 0,1 до около 40%, от около 1 до около 10%, от около 1 до около 40% или от около 10 до около 40%.

[00128] Подложка может включать титан с массовой долей или атомным процентным содержанием меньше или равным около 40, 30, 20, 15, 10, 7, 5, 3, 2,5, 2, 1,9, 1,8, 1,7, 1,6, 1,5, 1,4, 1,3, 1,2, 1,1, 1, 0,9, 0,8, 0,7, 0,6, 0,5, 0,4, 0,3, 0,2, 0,1, 0,05, 0,01, 0,005, 0,004, 0,002, 0,001, 0,0005 или 0,0001%, или же меньше. Подложка может включать титан с массовой долей или атомным процентным содержанием больше или равным около 0,0001, 0,0005, 0,001, 0,002, 0,004, 0,005, 0,01, 0,05, 0,1, 0,2, 0,3, 0,4, 0,5, 0,6, 0,7, 0,8%, 0,9, 1, 1,1, 1,2, 1,3, 1,4, 1,5, 1,6, 1,7, 1,8, 1,9, 2, 2,5, 3, 5, 7, 10, 15, 20, 30 или 40%, или же больше. Подложка может включать титан с массовой долей или атомным процентным содержанием около 40, 30, 20, 15, 10, 7, 5, 3, 2,5, 2, 1,9, 1,8, 1,7, 1,6, 1,5, 1,4, 1,3, 1,2, 1,1, 1, 0,9, 0,8, 0,7, 0,6, 0,5, 0,4, 0,3, 0,2, 0,1, 0,05, 0,01, 0,005, 0,004, 0,002, 0,001, 0,0005 или 0,0001%, или же в диапазоне между (включительно) любыми двумя из вышеизложенных значений. Подложка может включать титан с массовой долей или атомным процентным содержанием от около 0,0001 до около 40%, от около 0,0001 до около 0,01%, от около 0,0001 до около 0,1%, от около 0,0001 до около 1%, от около 0,0001 до около 10%, от около 0,0001 до около 40%, от около 0,01 до около 0,1%, от около 0,01 до около 1%, от около 0,01 до около 10%, от около 0,01 до около 40%, от около 0,1 до около 1%, от около 0,1 до около 10%, от около 0,1 до около 40%, от около 1 до около 10%, от около 1 до около 40% или от около 10 до около 40%.

[00129] Подложка может включать бор с массовой долей или атомным процентным содержанием меньше или равным около 40, 30, 20, 15, 10, 7, 5, 3, 2,5, 2, 1,9, 1,8, 1,7, 1,6, 1,5, 1,4, 1,3, 1,2, 1,1, 1, 0,9, 0,8, 0,7, 0,6, 0,5, 0,4, 0,3, 0,2, 0,1, 0,05, 0,01, 0,005, 0,004, 0,002, 0,001, 0,0005 или 0,0001%, или же меньше. Подложка может включать бор с массовой долей или атомным процентным содержанием больше или равным около 0,0001, 0,0005, 0,001, 0,002, 0,004, 0,005, 0,01, 0,05, 0,1, 0,2, 0,3, 0,4, 0,5, 0,6, 0,7, 0,8%, 0,9, 1, 1,1, 1,2, 1,3, 1,4, 1,5, 1,6, 1,7, 1,8, 1,9, 2, 2,5, 3, 5, 7, 10, 15, 20, 30 или 40%, или же больше. Подложка может включать бор с массовой долей или атомным процентным содержанием около 40, 30, 20, 15, 10, 7, 5, 3, 2,5, 2, 1,9, 1,8, 1,7, 1,6, 1,5, 1,4, 1,3, 1,2, 1,1, 1, 0,9, 0,8, 0,7, 0,6, 0,5, 0,4, 0,3, 0,2, 0,1, 0,05, 0,01, 0,005, 0,004, 0,002, 0,001, 0,0005 или 0,0001%, или же в диапазоне между (включительно) любыми двумя из вышеизложенных значений. Подложка может включать бор с массовой долей или атомным процентным содержанием от около 0,0001 до около 40%, от около 0,0001 до около 0,01%, от около 0,0001 до около 0,1%, от около 0,0001 до около 1%, от около 0,0001 до около 10%, от около 0,0001 до около 40%, от около 0,01 до около 0,1%, от около 0,01 до около 1%, от около 0,01 до около 10%, от около 0,01 до около 40%, от около 0,1 до около 1%, от около 0,1 до около 10%, от около 0,1 до около 40%, от около 1 до около 10%, от около 1 до около 40% или от около 10 до около 40%.

[00130] Подложка может включать вольфрам с массовой долей или атомным процентным содержанием меньше или равным около 40, 30, 20, 15, 10, 7, 5, 3, 2,5, 2, 1,9, 1,8, 1,7, 1,6, 1,5, 1,4, 1,3, 1,2, 1,1, 1, 0,9, 0,8, 0,7, 0,6, 0,5, 0,4, 0,3, 0,2, 0,1, 0,05, 0,01, 0,005, 0,004, 0,002, 0,001, 0,0005 или 0,0001%, или же меньше. Подложка может включать вольфрам с массовой долей или атомным процентным содержанием больше или равным около 0,0001, 0,0005, 0,001, 0,002, 0,004, 0,005, 0,01, 0,05, 0,1, 0,2, 0,3, 0,4, 0,5, 0,6, 0,7, 0,8%, 0,9, 1, 1,1, 1,2, 1,3, 1,4, 1,5, 1,6, 1,7, 1,8, 1,9, 2, 2,5, 3, 5, 7, 10, 15, 20, 30 или 40%, или же больше. Подложка может включать вольфрам с массовой долей или атомным процентным содержанием около 40, 30, 20, 15, 10, 7, 5, 3, 2,5, 2, 1,9, 1,8, 1,7, 1,6, 1,5, 1,4, 1,3, 1,2, 1,1, 1, 0,9, 0,8, 0,7, 0,6, 0,5, 0,4, 0,3, 0,2, 0,1,0,05, 0,01, 0,005,0,004,0,002, 0,001, 0,0005 или 0,0001%, или же в диапазоне между (включительно) любыми двумя из вышеизложенных значений. Подложка может включать вольфрам с массовой долей или атомным процентным содержанием от около 0,0001 до около 40%, от около 0,0001 до около 0,01%, от около 0,0001 до около 0,1%, от около 0,0001 до около 1%, от около 0,0001 до около 10%, от около 0,0001 до около 40%, от около 0,01 до около 0,1%, от около 0,01 до около 1%, от около 0,01 до около 10%, от около 0,01 до около 40%, от около 0,1 до около 1%, от около 0,1 до около 10%, от около 0,1 до около 40%, от около 1 до около 10%, от около 1 до около 40% или от около 10 до около 40%.

[00131] Подложка может включать молибден с массовой долей или атомным процентным содержанием меньше или равным около 40, 30, 20, 15, 10, 7, 5, 3, 2,5, 2, 1,9, 1,8, 1,7, 1,6, 1,5, 1,4, 1,3, 1,2, 1,1, 1, 0,9, 0,8, 0,7, 0,6, 0,5, 0,4, 0,3, 0,2, 0,1, 0,05, 0,01, 0,005, 0,004, 0,002, 0,001, 0,0005 или 0,0001%, или же меньше. Подложка может включать молибден с массовой долей или атомным процентным содержанием больше или равным около 0,0001, 0,0005, 0,001, 0,002, 0,004, 0,005, 0,01, 0,05, 0,1, 0,2, 0,3, 0,4, 0,5, 0,6, 0,7, 0,8%, 0,9, 1, 1,1, 1,2, 1,3, 1,4, 1,5, 1,6, 1,7, 1,8, 1,9, 2, 2,5, 3, 5, 7, 10, 15, 20, 30 или 40%, или же больше. Подложка может включать молибден с массовой долей или атомным процентным содержанием около 40, 30, 20, 15, 10, 7, 5, 3, 2,5, 2, 1,9, 1,8, 1,7, 1,6, 1,5, 1,4, 1,3, 1,2, 1,1, 1, 0,9, 0,8, 0,7, 0,6, 0,5, 0,4, 0,3, 0,2, 0,1,0,05, 0,01, 0,005,0,004,0,002, 0,001, 0,0005 или 0,0001%, или же в диапазоне между (включительно) любыми двумя из вышеизложенных значений. Подложка может включать молибден с массовой долей или атомным процентным содержанием от около 0,0001 до около 40%, от около 0,0001 до около 0,01%, от около 0,0001 до около 0,1%, от около 0,0001 до около 1%, от около 0,0001 до около 10%, от около 0,0001 до около 40%, от около 0,01 до около 0,1%, от около 0,01 до около 1%, от около 0,01 до около 10%, от около 0,01 до около 40%, от около 0,1 до около 1%, от около 0,1 до около 10%, от около 0,1 до около 40%, от около 1 до около 10%, от около 1 до около 40% или от около 10 до около 40%.

[00132] Подложка может включать кобальт с массовой долей или атомным процентным содержанием меньше или равным около 40, 30, 20, 15, 10, 7, 5, 3, 2,5, 2, 1,9, 1,8, 1,7, 1,6, 1,5, 1,4, 1,3, 1,2, 1,1, 1, 0,9, 0,8, 0,7, 0,6, 0,5, 0,4, 0,3, 0,2, 0,1, 0,05, 0,01, 0,005, 0,004, 0,002, 0,001, 0,0005 или 0,0001%, или же меньше. Подложка может включать кобальт с массовой долей или атомным процентным содержанием больше или равным около 0,0001, 0,0005, 0,001, 0,002, 0,004, 0,005, 0,01, 0,05, 0,1, 0,2, 0,3, 0,4, 0,5, 0,6, 0,7, 0,8%, 0,9, 1, 1,1, 1,2, 1,3, 1,4, 1,5, 1,6, 1,7, 1,8, 1,9, 2, 2,5, 3, 5, 7, 10, 15, 20, 30 или 40%, или же больше. Подложка может включать кобальт с массовой долей или атомным процентным содержанием около 40, 30, 20, 15, 10, 7, 5, 3, 2,5, 2, 1,9, 1,8, 1,7, 1,6, 1,5, 1,4, 1,3, 1,2, 1,1, 1, 0,9, 0,8, 0,7, 0,6, 0,5, 0,4, 0,3, 0,2, 0,1, 0,05, 0,01, 0,005, 0,004, 0,002, 0,001, 0,0005 или 0,0001%, или же в диапазоне между (включительно) любыми двумя из вышеизложенных значений. Подложка может включать кобальт с массовой долей или атомным процентным содержанием от около 0,0001 до около 40%, от около 0,0001 до около 0,01%, от около 0,0001 до около 0,1%, от около 0,0001 до около 1%, от около 0,0001 до около 10%, от около 0,0001 до около 40%, от около 0,01 до около 0,1%, от около 0,01 до около 1%, от около 0,01 до около 10%, от около 0,01 до около 40%, от около 0,1 до около 1%, от около 0,1 до около 10%, от около 0,1 до около 40%, от около 1 до около 10%, от около 1 до около 40% или от около 10 до около 40%.