Настоящее изобретение относится к горячештампованной стальной детали с покрытием, включающей стальную подложку и покрытие из алюминиевого сплава по меньшей мере на одной стороне стальной подложки, при этом покрытие имеет оптимизированную плотность трещин, деталь имеет отличную адгезию к краске и отличную свариваемость при точечной сварке. Настоящее изобретение также относится к способу изготовления горячештампованной стальной детали с покрытием.

Такие детали также можно использовать, например, в автомобильной промышленности для изготовления структурных элементов, выполняющих функции защиты от проникновения или поглощения энергии.

В таких случаях желательно иметь стальные детали, которые сочетают в себе высокую механическую прочность, высокую ударопрочность, хорошую коррозионную стойкость и точность размеров. Детали автомобиля, такие как передние или задние рейлинги, рейлинги на крыше, средние стойки и детали шасси, такие как нижние рычаги подвески, опоры двигателя, особенно нуждаются в этих свойствах.

Чтобы удовлетворять этим требованиям, такие детали теперь обычно производятся методом горячей штамповки (также называемой закалкой под давлением). В процессе горячей штамповки, как раскрыто, в частности, в FR 2780984 и FR 2807447, заготовка, вырезанная из стального листа, предварительно покрытого металлом или металлическим сплавом, нагревается в печи до температуры, при которой микроструктура феррита и цементита низкоуглеродистой стали по меньшей мере частично превращается в аустенит, а затем подвергается горячей штамповке в штампе. Во время штамповки деталь удерживается в штампе для достижения быстрого охлаждения, что приводит к образованию требуемой закалённой микроструктуры и получению требуемых механических свойств. Предварительное покрытие может быть алюминием или алюминиевым сплавом. При нагреве в печи предварительное покрытие сплавами стальной подложки образует соединение, обеспечивающее защиту поверхности стали от обезуглероживания и образования окалины.

В последнее время основное внимание было уделено покрытию детали после горячей штамповки и тому, как оно влияет на свойства используемых деталей.

В WO 2008/053273A1 было предложено ограничить толщину предварительного покрытия 20 - 33 мкм в каждом месте и контролировать процесс горячей штамповки, особенно скорость нагрева и параметры аустенитизации, чтобы достичь приемлемой последовательности и морфологии непрерывных слоёв покрытия детали, что приводит к улучшению свариваемости.

Однако по-прежнему желательно создать горячештампованную стальную деталь, обладающую дополнительной улучшенной способностью к точечной сварке и улучшенной адгезией к краске, которая может быть изготовлена с меньшей толщиной предварительного покрытия.

Кроме того, даже если в некоторых случаях адгезия краски может быть улучшена, это улучшение достигается в ущерб свариваемости при точечной сварке, так что остается желательным создать деталь, сочетающую в себе подходящую адгезию к краске и подходящую свариваемость при точечной сварке.

Поэтому целью изобретения является создание горячештампованной стальной детали с покрытием, включающей стальную подложку и покрытие из алюминиевого сплава по меньшей мере на одной стороне стальной подложки, имеющей одновременно хорошую адгезию к краске и хорошую свариваемость при точечной сварке, а также способ её изготовления.

В частности, желательно создать горячештампованную стальную деталь, имеющую по меньшей мере недеформированную часть с диапазоном сварочного тока, измеренным в соответствии со стандартом SEP 1220-2 (2011 г.), более 1 кА, вместе с соответствующей адгезией к краске. Адгезия к краске оценивается путём проведения испытания сухой краски в соответствии со стандартом ISO 2409:2013. Адгезия краски считается хорошей, если результат испытания сухой краски строго ниже 1.

Для этой цели изобретение относится к горячештампованной стальной детали по п. 1.

Горячештампованная стальная деталь с покрытием предпочтительно имеет один или несколько признаков по пп. 2 - 13.

Изобретение также относится к способу изготовления горячештампованной стальной детали по п. 14.

Этот способ предпочтительно включает один или несколько признаков по пп. 15 - 24.

Изобретение также относится к применению горячештампованной стальной детали с покрытием согласно изобретению или изготовленной способом согласно изобретению, для изготовления деталей шасси или кузова или рычагов подвески для автомобильных транспортных средств.

Далее изобретение будет подробно описано и проиллюстрировано примерами без введения ограничений, с учётом следующих фигур, на которых:

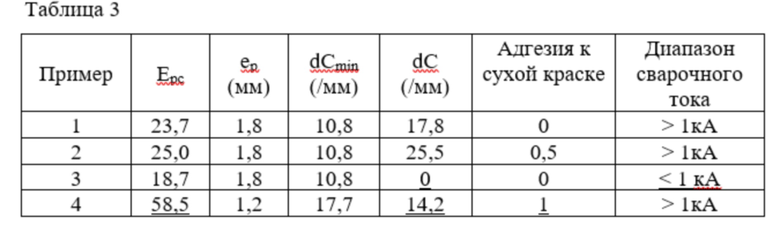

- Фиг. 1 схематически представляет пример горячештампованной стальной детали с покрытием, согласно изобретению,

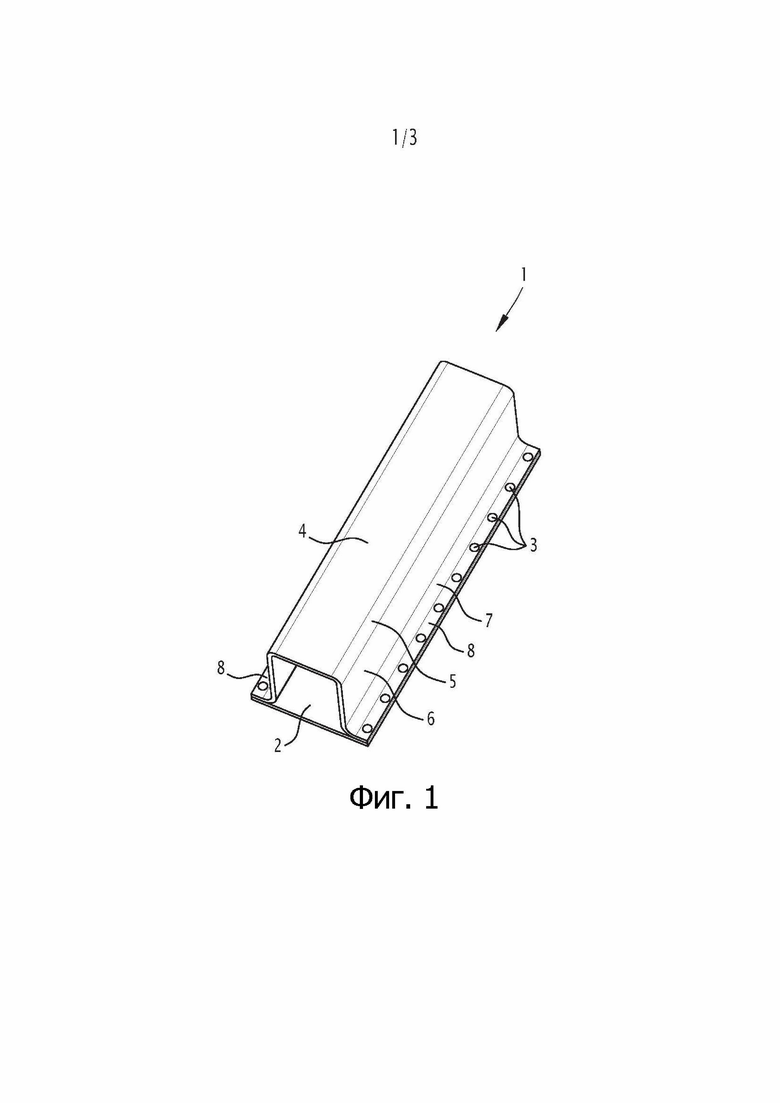

- Фиг. 2 представляет поперечное сечение покрытия в недеформированной части детали согласно изобретению, наблюдаемое в заданном поле зрения,

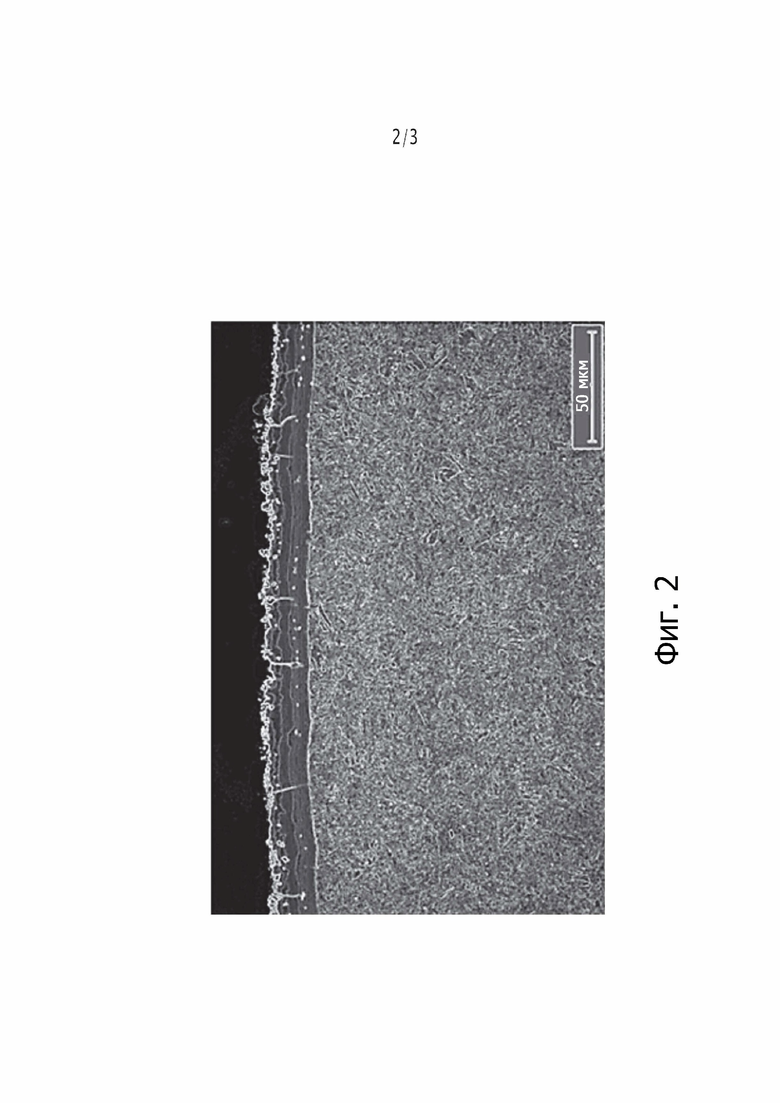

- Фиг. 3 представляет пример поперечного сечения покрытия на недеформированном участке другой детали, в котором линейная плотность трещин недостаточна.

Изобретение относится к горячештампованной стальной детали с покрытием.

Горячештампованная стальная деталь с покрытием, представляет собой неплоскую деталь, изготовленную путём горячей штамповки заготовки.

Стальной лист относится к плоскому листу стали. Под стальным листом здесь подразумевается горячекатаный стальной лист или холоднокатаный стальной лист в виде рулона или вырезанный из такого рулона.

Стальной лист имеет верхнюю и нижнюю поверхность, которые также называются верхней и нижней сторонами или верхней и нижней плоскостями или поверхностями. Расстояние между указанными поверхностями обозначается толщиной листа. Толщину можно измерить, например, с помощью микрометра, шпиндель и наковальня которого расположены на верхней и нижней сторонах, причём ось между шпинделем и наковальней расположена перпендикулярно поверхности листа. Аналогичным способом можно измерить толщину и на формованной детали. Аналогичным способом можно измерить толщину и на заготовке, и на детали.

Под стальной заготовкой понимают плоский стальной лист, из которого вырезана любая форма, подходящая для его использования, или заготовка, изготовленная путём разрезания двух или более стальных листовых материалов, которые могут иметь разную толщину или разный состав, до требуемой формы и соединённых вместе, в частности сваркой.

Под средней толщиной детали или ее части понимают общую среднюю толщину материала, из которого состоит деталь после того, как из первоначально плоского листа была сформирована трёхмерная деталь.

Под одинаковой толщиной подразумевают, что толщина рассматриваемой заготовки, детали, листа или области, или её части является постоянной, а максимальное изменение толщины заготовки, детали, листа или области, или её части выше или ниже средней толщины заготовки, детали, листа или области, или части составляет не более 0,1 мм. В частности, одинаковая толщина подразумевает, что никакое изменение толщины не было произвольно допущено во время изготовления, особенно во время производства листа при горячей и/или холодной прокатке, а также во время операций формования при изготовлении детали.

Ниже толщина заготовки, детали, листа или области, или её части с одинаковой толщиной определяется как средняя толщина этой заготовки, части, листа или области, или её части.

Кроме того, термин «толщина» используется для обозначения толщины заготовки, детали, листа или области или их части одинаковой толщины, тогда как термин «средняя толщина» используется в более общем смысле для обозначения средней толщины заготовки, детали, листа или её области, или её части, независимо от того, является ли толщина одинаковой или переменной.

Сварные заготовки “по выкройке” изготавливают путём сборки, например, с помощью лазерной сварки нескольких листов или вырезанных стальных заготовок, известных как пред-заготовки, с целью оптимизации характеристик детали в её различных областях и снижения общего веса детали, чтобы снизить общую стоимость деталей и сократить отходы материалов. Пред-заготовки, образующие сварные заготовки, могут быть собраны внахлёст или без него, например, они могут быть сварены встык лазером (без перекрытия) или точечной сваркой друг с другом (с перекрытием).

Гибкая заготовка представляет собой тип сварной заготовки “по выкройке”, включающей области, в которых по меньшей мере часть соединения между различными пред-заготовками не является жёсткой, что позволяет пред-заготовкам перемещаться в разных направлениях во время операции формования в соответствующих областях.

В отличие от сварной заготовки “по выкройке”, монолитная заготовка относится к заготовке, которая состоит из одной отдельной пред-заготовки без объединения нескольких пред-заготовок.

Катаная заготовка по “выкройке” является заготовкой переменной толщины, т.е. с изменением толщины вдоль заготовки, полученная методом дифференциальной прокатки в процессе изготовления стального листа.

Горячая штамповка является технологией формования, которая включает нагрев заготовки до температуры, при которой микроструктура стали хотя бы частично превращается в аустенит, формование заготовки при высокой температуре путём её штамповки и закалку формованной детали для получения микроструктуры, имеющей высокую прочность. Горячая штамповка позволяет получать очень прочные детали сложной формы и даёт множество технических преимуществ.

Монолитная деталь является горячештампованной деталью, изготовленной из монолитной заготовки.

Монолитную деталь изготавливают, например, из монолитной заготовки одинаковой толщины или из монолитной катаной заготовки “по выкройке”.

Сварная горячештампованная стальная деталь, или горячештампованная стальная деталь, соединённая лазерной сваркой, представляет собой горячештампованную деталь, полученную из сварной заготовки “по выкройке”, например, из гибкой заготовки. Таким образом, горячештампованная сварная стальная деталь включает две или более горячештампованных суб-деталей и одну или несколько соединённых вместе сваркой горячештампованных суб-деталей.

В одном осуществлении горячештампованная стальная деталь с покрытием, согласно изобретению, представляет собой монолитную деталь.

В другом осуществлении горячештампованная стальная деталь с покрытием, представляет собой сварную горячештампованную стальную деталь.

Горячештампованная стальная деталь с покрытием, согласно изобретению, предпочтительно имеет среднюю толщину eP, составляющую 0,6 - 3,5 мм.

Диапазон 0,6 - 3,5 мм представляет обычную толщину, используемую при изготовлении конструкционных или усиливающих деталей для автомобильной промышленности. Этот диапазон толщины также подходит для промышленных инструментов для прессов, в частности, для прессов или штампов для горячей штамповки.

Кроме того, как подробно описано ниже, термический процесс, применяемый к стальному листу заданной толщины, оказывает влияние на покрытие, в частности на образование трещин в покрытии плоской недеформированной части, которые желательны в изобретении.

Предпочтительно, средняя толщина eP горячештампованной стальной детали с покрытием, находится в диапазоне 0,7 - 3,0 мм.

В одном осуществлении горячештампованная стальная деталь с покрытием, имеет одинаковую толщину eP 0,6 - 3,5 мм, предпочтительно 0,7 - 3,0 мм.

В другом осуществлении горячештампованная стальная деталь с покрытием, имеет переменную толщину (т.е. неодинаковую). В этом случае горячештампованная стальная деталь с покрытием, состоит из двух или более областей с различной одинаковой толщиной ePi, каждая из которых предпочтительно составляет 0,6 - 3,5 мм, предпочтительно 0,7 - 3,0 мм.

Например, горячештампованная стальная деталь с покрытием переменной толщины, может быть изготовлена из катанной заготовки различной толщины, полученной путём дифференциальной прокатки в процессе производства стального листа.

В качестве другого примера, горячештампованная стальная деталь с покрытием переменной толщины, может представлять собой сварную горячештампованную стальную деталь, изготовленную из сварной по “выкройке” заготовки, изготовленной из заготовок различной толщины.

Горячештампованная стальная деталь с покрытием включает стальную подложку (также называемую стальной основой), имеющую две основные поверхности.

Сталь в подложке представляет собой сталь для горячей штамповки, т.е. сталь, способную упрочняться после аустенизации и быстрого охлаждения путём закалки.

В одном осуществлении изготовления детали из монолитной заготовки стальная подложка изготовлена из одной и той же стали.

В другом осуществлении, когда деталь представляет собой горячештампованную сварную стальную деталь, стальная подложка состоит из двух или более областей (или под-областей), которые могут быть изготовлены из одной и той же стали или из разных сталей и могут иметь одинаковую или разные микроструктуры.

В дальнейшем под микроструктурой и составом стали стальной подложки понимают микроструктуру и состав стальной подложки (если подложка изготовлена из одной и той же стали) или микроструктуру или состав одной или нескольких областей или под-областей стальной подложки.

Состав стали зависит от требуемых механических свойств детали. Но предпочтительно в стальной подложке или в каждой области стальной подложки сталь имеет состав, включающий в мас.%:

0,062% ≤ C ≤ 0,4%

0,4% ≤ Mn ≤ 3,9%

0,10% ≤ Si ≤ 1,5%

0,005% ≤ Al ≤ 1,0%

0,001% ≤ Cr ≤ 2,0%

0,001% ≤ Ti ≤ 0,2%

0,0005% ≤ B ≤ 0,010%

Ni ≤ 2%

Nb ≤ 0,1%

Mo ≤ 0,65%

W ≤ 0,30%

N ≤ 0,010%

0,0001% ≤ S ≤ 0,05%

0,0001% ≤ P ≤ 0,1%

Ca ≤ 0,005%

остальная часть состава состоит из железа и неизбежных примесей, образующихся в результате переработки.

Уровень содержания примесей, образующихся в процессе переработки, будет зависеть от используемой технологической схемы. Например, при использовании доменной печи с низким уровнем стального лома (оборотный лом) уровень примесей останется очень низким. С другой стороны, при выработке стали с использованием электропечи с очень высоким содержанием переработанного стального лома уровень примесей будет значительно повышен. В последнем случае, например, содержание Cu может доходить до 0,25%, Ni до 0,25%, Sn до 0,05%, As до 0,03%, Sb до 0,03%, а Pb может достигать 0,03%.

Поэтому в одном осуществлении сталь содержит до 0,25% Cu, до 0,05% Sn, до 0,03% As, до 0,03% Sb и/или до 0,03% Pb в качестве неизбежных примесей.

Вышеуказанная композиция способствует достижению высоких механических свойств, в частности предела прочности при растяжении TS в диапазоне 950 - 2100 МПа.

Предел прочности при растяжении измеряется в соответствии со стандартом ISO NF EN ISO 6892-1, опубликованным в октябре 2009 года. Образцы для испытаний на растяжение вырезаются из плоских частей горячештампованной детали.

В дальнейшем содержание элементов выражается в массовых процентах, если не указано иное.

Содержание углерода зависит от требуемого предела прочности при растяжении TS горячештампованной стальной детали с покрытием.

При содержании С ниже 0,062% трудно получить предел прочности при растяжении по меньшей мере 950 МПа после горячей штамповки при любых условиях охлаждения. Свыше 0,4% в сочетании с другими элементами состава адгезия к покрытию после горячей штамповки может быть неудовлетворительной, снижаются стойкость к замедленному трещинообразованию, и ударная вязкость стали. В одном осуществлении содержание C составляет не более 0,38%.

Содержание С зависит от требуемого предела прочности при растяжении TS горячештампованной детали, полученной горячей штамповкой стального листа. В одном осуществлении содержание C составляет 0,062 - 0,095%. Если требуется более высокий предел прочности при растяжении, порядка 1500 МПа, содержание С можно увеличить до диапазона 0,15 - 0,30%. Если необходимо дальнейшее повышение предела прочности при растяжении по меньшей мере до 1800 МПа, содержание С может быть повышено до 0,4%.

Помимо своей раскисляющей роли, марганец оказывает важное влияние на закалку, особенно при его содержании по меньшей мере 0,4%. Выше 3,9% Mn стабилизация аустенита может оказаться слишком важной, что может привести к образованию слишком выраженной строчечной структуры. Предпочтительно содержание Mn составляет не более 3,0%.

Кремний добавляют в количестве по меньшей мере 0,10%, чтобы способствовать раскислению жидкой стали и способствовать закалке стали путём выделения в твёрдом растворе. Однако его содержание обычно ограничивают, чтобы избежать избыточного образования оксидов кремния, ухудшающих покрываемость стали. Поэтому содержание кремния обычно ниже или равно 1,5%, например, ниже или равно 0,80%.

Алюминий может быть добавлен в качестве раскислителя в количестве по меньшей мере 0,005%. Кроме того, Al может защищать бор путём связывания с N, если содержание титана недостаточно. Содержание Al предпочтительно составляет по меньшей мере 0,01%. Содержание Al обычно ниже или равно 1,0%, чтобы избежать проблем с окислением и образованием феррита во время горячей штамповки. Предпочтительно содержание Al составляет не более 0,1%.

Cr может быть добавлен для повышения закаливаемости стали и для достижения требуемого предела прочности при растяжении после горячей штамповки. При добавлении Cr его содержание превышает или равно 0,01%, предпочтительно выше или равно 0,1%, вплоть до 2,0%. Если преднамеренное добавление Cr не производится, Cr может присутствовать в виде примеси с содержанием всего 0,001%.

При добавлении титана его содержание предпочтительно составляет по меньшей мере 0,008 - 0,2%. Когда содержание Ti составляет 0,008 - 0,2%, при очень высокой температуре происходит выделение TiN, а затем, при более низкой температуре, в аустените в виде мелкозернистого TiC, что приводит к упрочнению. Кроме того, когда в дополнение к бору добавляют титан, титан предотвращает соединение бора с азотом, причём азот связывается с титаном. Поэтому содержание титана предпочтительно превышает 3,42*N, где N представляет собой содержание N в массовых процентах. Однако содержание Ti предпочтительно должно оставаться ниже или равным 0,2%, предпочтительно ниже или равным 0,1%, ещё предпочтительно не более 0,05%, чтобы избежать выделения крупных выделений TiN. Если преднамеренное добавление Ti не производится, Ti присутствует в виде примеси в количестве по меньшей мере 0,001%.

Бор добавляют в количестве 0,0005 - 0,010% для повышения закаливаемости стали. Предпочтительно содержание B составляет не более 0,004%.

В одном осуществлении Ni может быть добавлен в количестве не более 2%, обычно по меньшей мере 0,25% и предпочтительно до 0,5%, чтобы снизить склонность к замедленному разрушению за счёт концентрации на поверхности детали. Если его не добавлять, Ni может присутствовать в виде примеси, содержание которой может составлять всего 0,001%. В зависимости от используемой технологической схемы содержание Ni в качестве примеси может достигать 0,25% (например, при производстве стали с высоким содержанием оборотного стального лома) или до 0,1% (например, при использовании более низкого содержания стального лома).

Необязательно добавляется до 0,1% ниобия для обеспечения дисперсионного твердения и улучшения микроструктуры, такой как размер предварительного аустенитного зерна. Nb дополнительно улучшает пластичность стали. При добавлении Nb его содержание предпочтительно составляет по меньшей мере 0,01%. Содержание Nb предпочтительно составляет не более 0,06%, чтобы избежать образования крупных выделений (Ti,Nb)(C,N).

Молибден может быть добавлен в количестве не более 0,65%. При добавлении Мо его содержание предпочтительно составляет по меньшей мере 0,05%. Мо предпочтительно добавляют вместе с Nb и Ti для формирования со-выделений, которые очень стабильны при высоких температурах. Мо также может быть добавлен для повышения ударной вязкости стали, играя роль в твёрдорастворном упрочнении границ зёрен. Оптимальный эффект достигается, когда содержание Мо составляет 0,15 - 0,25%.

W может быть добавлен для повышения закаливаемости и упрочняемости стали за счёт образования карбидов вольфрама. При добавлении W его содержание превышает или равно 0,001% и ниже или равно 0,30%.

Сера, фосфор и азот обычно присутствуют в составе стали в виде примесей.

Содержание азота обычно составляет по меньшей мере 0,0005%. Содержание N обычно составляет не более 0,010%, предпочтительно не более 0,005%, чтобы предотвратить образование крупных выделений TiN.

В чрезмерных количествах сера и фосфор снижают пластичность. Поэтому их содержание ограничено 0,05% и 0,1% соответственно.

В частности, присутствие S в жидкой стали может привести к образованию выделений MnS, которые ухудшают свойства стали. Предпочтительно содержание S составляет не более 0,01%, лучше не более 0,005%. Достижение очень низкого содержания серы, т.е. ниже 0,0001%, является очень дорогостоящим и не приводит к положительному эффекту. Поэтому содержание S обычно превышает или равно 0,0001%.

Предпочтительно содержание фосфора составляет не более 0,05%, предпочтительно не более 0,02%. Достижение очень низкого содержания фосфора, т.е. ниже 0,0001%, является очень дорогостоящим. Поэтому содержание Р обычно превышает или равно 0,0001%.

Сталь может подвергаться обработке для глобуляризации сульфидов, выполняемой кальцием, что приводит к улучшению угла изгиба за счёт глобуляризации MnS. Поэтому состав стали может включать по меньшей мере 0,0001% Ca, вплоть до 0,005% Ca.

Остальную часть состава стали составляет железо и примеси, образующиеся в процессе переработки. Как подробно описано выше, примеси, образующиеся в результате процесса переработки, могут включать 0,25% или менее Cu, 0,05% или менее Sn, 0,03% или менее As, 0,03% или менее Sb и/или 0,03% или менее Pb.

Состав стали может быть выбран в зависимости от требуемых механических свойств, в частности, прочности и пластичности.

В частности, когда требуемый предел прочности при растяжении находится в диапазоне 950 - 1200 МПа, а также угол изгиба более 75° (измеряется в соответствии со стандартом VDA 238-100 от июля 2020 г.), сталь всей или по меньшей мере одной области детали, стальной подложки или по меньшей мере одна область стальной подложки предпочтительно имеет состав в соответствии с первым предпочтительным составом, включающим, мас.%:

0,062% ≤ C ≤ 0,095%

1,4% ≤ Mn ≤ 1,9%

0,2% ≤ Si ≤ 0,5%

0,020% ≤ Al ≤ 0,070%

0,02% ≤ Cr ≤ 0,1%

при 1,5% ≤ (C + Mn +Si + Cr) ≤ 2,7%

0,0035% ≤ Ti ≤ 0,072%

0,0002% ≤ B ≤ 0,004%

0,04% ≤ Nb ≤ 0,06%

при 0,044% ≤ (Nb+Ti) ≤ 0,09%

0,001% ≤ N ≤ 0,009%

0,0005% ≤ S ≤ 0,003%

0,0001% ≤ P ≤ 0,020%

Ca ≤ 0,005%,

остальная часть состава состоит из железа и неизбежных примесей, образующихся в результате переработки.

С другой стороны, когда требуется предел прочности при растяжении по меньшей мере 1400 МПа, сталь стальной подложки или по меньшей мере одной области стальной подложки предпочтительно имеет состав в соответствии со вторым предпочтительным составом, включающим в мас.%:

0,15% ≤ C ≤ 0,30%

0,5% ≤ Mn ≤ 3,0%

0,10% ≤ Si ≤ 0,50%

0,005% ≤ Al ≤ 0,1%

0,01% ≤ Cr ≤ 1,0%

0,001% ≤ Ti ≤ 0,2%

0,0002% ≤ B ≤ 0,010%

0,0005% ≤ N ≤ 0,010%

0,0001% ≤ S ≤ 0,05%

0,0001% ≤ P ≤ 0,1%

Ca ≤ 0,005%

остальное составляет Fe и неизбежные примеси, возникающие в результате переработки.

Если требуется ещё более высокий предел прочности при растяжении, 1800 МПа или выше, состав стальной подложки или по меньшей мере одной области стальной подложки предпочтительно соответствует третьему предпочтительному составу, включающему в мас.% :

0,3% ≤ C ≤ 0,4%

0,5% ≤ Mn ≤ 1,0%

0,40% ≤ Si ≤ 0,80%

0,01% ≤ Al ≤ 0,1%

0,1% ≤ Cr ≤ 1,0%

0,008% ≤ Ti ≤ 0,03%

0,0005% ≤ B ≤ 0,003%

Ni ≤ 0,5%

0,01% ≤ Nb ≤ 0,1%

0,1% ≤ Mo ≤ 0,5 %

N ≤ 0,005%

0,0001% ≤ S ≤ 0,004%

0,0001% ≤ P ≤ 0,02%

Ca ≤ 0,0010%

остальная часть состава состоит из железа и неизбежных примесей, образующихся в результате переработки.

Стальная подложка горячештампованной стальной детали с покрытием, обычно имеет микроструктуру, состоящую в долях объёма из по меньшей мере 60% мартенсита, не более 20% бейнита и не более 5% феррита, и не более 15% аустенита.

Доля мартенсита может достигать 100%, а доли бейнита, феррита и аустенита 0%.

Это описание микроструктуры применимо к большей части стальной подложки, что означает, что эта микроструктура присутствует по меньшей мере в 95% объёма стальной подложки, предпочтительно во всем объёме стальной подложки.

Микроструктуру определяют следующим методом: образец вырезают из стальной детали с покрытием, подвергнутой горячей штамповке, полируют, как подробно описано ниже, и травят ниталом 2% (10 секунд), чтобы выявить микроструктуру. Затем срез исследуют в оптический микроскоп с 500-кратным увеличением и, если необходимо отличить мартенсит от бейнита, с помощью сканирующего электронного микроскопа (SEM) (режим обратно рассеянных электронов, увеличение 500x, EHT (электронное высокое напряжение) = 15,00кВ, диапазон 10 микрометров). Определение объёмной доли каждого компонента (мартенсита, бейнита, феррита, аустенита) проводят с помощью анализа изображения известным методом.

В одном осуществлении доля аустенита составляет не более 5% об. и/или доля бейнита не превышает 10% об.

В одном осуществлении микроструктура состоит в долях объёма из по меньшей мере 80% мартенсита, до 10% бейнита, до 5% аустенита и до 5% феррита.

В предпочтительном осуществлении микроструктура является по существу мартенситной, т.е. состоит в долях объёма из по меньшей мере 95% мартенсита и до 5% бейнита и/или феррита.

Также предпочтительно микроструктура является полностью мартенситной.

Горячештампованная стальная деталь с покрытием, содержит недеформированную часть и по меньшей мере одну деформированную часть.

В одном осуществлении горячештампованная стальная деталь с покрытием включает две или более недеформированные части.

Действительно, при штамповке для изготовления детали, в частности горячей штамповке, одна или несколько частей заготовки не деформируются, тогда как другие части деформируются для достижения окончательной неплоской геометрии детали. Эта или каждая недеформированная часть представляет собой часть, которая не подвергалась деформации ни во время горячей штамповки, ни, если она выполнялась, во время предыдущей холодной предварительной деформации заготовки.

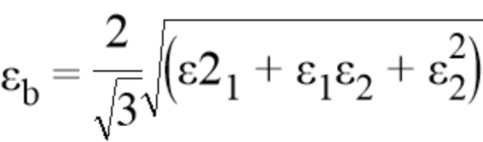

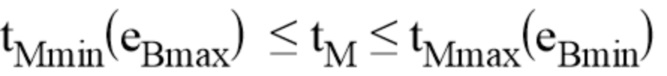

Под недеформированной следует понимать, что в процессе штамповки недеформированная часть подвергалась эквивалентной деформации  не более 0,01. Эквивалентная деформация определяется как

не более 0,01. Эквивалентная деформация определяется как  , где

, где  и

и  представляют основные деформации.

представляют основные деформации.

Например, основные деформации данной формованной детали можно определить следующим образом, причём описанная ниже процедура является одним из примеров метода определения главных деформаций и ни в коей мере не является ограничивающей - существуют и другие методы:

- Числовая модель физической части создаётся с помощью 3D-камеры. Результатом этой первой операции является файл САПР, представляющий физическую деталь.

- Затем файл САПР обрабатывается с помощью программного обеспечения для обратной формовки, такого как, например, Pamstamp® Onestep, которое вычисляет поле деформации, необходимое для штамповки формы детали, начиная с плоской заготовки.

- Указанное поле деформации затем выражается в соответствующих основных деформациях с использованием любого из коммерческого программного обеспечения, перечисленного выше (например, Pamstamp®, Abaqus® или LS-Dyna®).

Когда описанный выше метод не может быть применён, например, потому, что доступна только часть полностью сформированной детали или для очень локальной оценки деформации в определённых областях, таких как, например, на краях, можно проводить наблюдения измерением дифракции обратно рассеянных электронов (ДОРЭ) в сочетании со сканирующим электронным микроскопом (СЭМ). Это основано на корреляции, которая существует между деформацией и локальной разориентировкой кристалла. В следующей ссылке, например, приведён пример такого измерения: “Kamaya M. Assessment of local deformation using EBSD: quantification of accuracy of measurement and definition of local gradient. Ultramicroscopy. 2011 Jul;111(8):1189-99. doi: 10.1016/j.ultramic.2011.02.004. Epub 2011 Feb 21. PMID: 21763236.”

Другой методикой, которая может быть применена для определения основных деформаций формованной детали, заключается в измерении толщины деформированного материала в формованном участке и сравнении её с толщиной недеформированного участка.

Эта или каждая недеформированная часть представляет собой плоскую часть детали.

Эта или каждая недеформированная часть представляет, например, полку гнутого профиля детали или плоскую часть, расположенную между двумя деформированными частями детали. Например, если деталь имеет корытовидную форму, плоские части могут дополнительно включать плоскую верхнюю часть штампованной детали корытообразной формы.

Пример такой детали схематически показан на фиг. 1.

На фиг. 1 показана горячештампованная стальная деталь 1 с покрытием, которая была приварена к плоской детали 2 несколькими сварными точками 3. Сварные точки 3 в этом примере расположены на полках гнутого профиля 8 горячештампованной стальной детали 1 с покрытием.

Примером горячештампованной стальной детали 1 с покрытием, является горячештампованная корытообразная (или деталь в форме «омеги») деталь, включающую плоскую верхнюю часть 4, две первые изогнутые (или радиусные) части 5, отходящие от двух противоположных продольных краёв плоской верхней части 4, две боковые стенки 6, каждая из которых проходит от продольного края первой изогнутой части 5, две вторые изогнутые части 7, каждая из которых проходит наружу от продольного края боковой стенки 6, и две плоских полки гнутого профиля 8, каждая из которых проходит от продольного края второй изогнутой части 7 к внешнему краю детали 1. Таким образом, полки гнутого профиля 8 образуют края детали 1.

В этом примере полки гнутого профиля 8 и плоская верхняя часть 4 представляют собой плоские недеформированные части стальной детали 1 с покрытием, полученной методом горячей штамповки.

Недеформированные части можно отличить от деформированных частей по их форме и/или по наблюдению трещин в покрытии этих частей.

Действительно, как подробно описано ниже, покрытие деформированных участков содержит широкие трещины, которые отсутствуют или редко присутствуют в покрытии недеформированных участков.

Каждая недеформированная часть, хотя она и не подвергалась деформации, была подвергнута тому же термическому циклу, что и деформированная часть(и).

Горячештампованная стальная деталь с покрытием согласно изобретению отличается от плоской заготовки, которая была бы изготовлена посредством аустенитизации и закалки без какой-либо деформации, не только тем, что она включает по меньшей мере одну деформированную часть, полученную в результате горячей штамповки, но также тем, что вся горячештампованная стальная деталь с покрытием, подвергается термическому циклу посредством горячей штамповки, который отличается от термического цикла, которому подвергаются недеформированные листы.

В частности, каждая недеформированная часть, хотя она и не подвергалась деформации, испытала тот же термический цикл, что и деформированная часть(и) при горячей штамповке, во время нагрева, переноса в штамп и выдержки в штампе.

В частности, каждая недеформированная часть, хотя она и не подвергалась деформации, испытала тот же термический цикл, что и деформированная часть(и) при горячей штамповке, во время нагрева, переноса в штамп и выдержки в штампе.

Таким образом, в горячештампованной стальной детали с покрытием, одна или каждая деформированная часть(и) была деформирована во время горячей штамповки, и каждая недеформированная часть(и), хотя и не деформировалась, была подвергнута тому же термическому циклу, что и деформированная часть(и) во время горячей штамповки.

Горячештампованная стальная деталь с покрытием согласно изобретению, полученная с помощью процесса горячей штамповки в штампе, также отличается от образца, который был бы изготовлен путём нагрева в экспериментальной печи или любым способом, не имеющим контакта с поверхностью, например, в машине Gleeble и одноосно деформирован в этой печи. Действительно, такой образец не имеет недеформированной части и подвергается одноосной деформации (деформации растяжения), тогда как при горячей штамповке деформация не равномерная по детали, а трёхмерная. Кроме того, термический цикл, испытываемый горячештампованной стальной деталью с покрытием, отличается от термического цикла, испытываемого в экспериментальной печи, которая не включает какой-либо перенос или штамповку в штампе.

Плоская недеформированная часть или каждая плоская недеформированная часть детали представляет собой часть, имеющую одинаковую толщину epflat 0,6 - 3,5 мм, предпочтительно 0,7 - 3,0 мм.

Например, если полка гнутого профиля состоит из двух областей разной толщины epflat(1) и eplat(2), каждая из этих областей представляет собой отдельную недеформированную часть.

Если горячештампованная стальная деталь с покрытием имеет одинаковую толщину, толщина плоской недеформированной части (или каждой недеформированной части) равна толщине eP горячештампованной стальной детали с покрытием.

Если горячештампованная стальная деталь с покрытием, имеет переменную толщину и включает две или более недеформированные части, толщины недеформированных частей, обозначенные ePlat(i), где i=1…n представляет собой индекс, связанный с соответствующими недеформированными частями, n будучи числом недеформированных частей, могут отличаться друг от друга или могут быть одинаковыми.

Толщину epflat можно измерить, например, с помощью микрометра.

Горячештампованная стальная деталь с покрытием включает по меньшей мере на стороне стальной подложки покрытие.

Покрытие представляет собой покрытие из алюминиевого сплава.

Это покрытие включает алюминий и железо и предпочтительно дополнительно включает кремний.

Покрытие преимущественно включает более 50% алюминия.

Например, покрытие включает 8 - 12 мас.% Si и 3 - 5 мас.% Fe, остальное составляет Al и неизбежные примеси.

Покрытие образуется в результате взаимной диффузии между предварительным покрытием из алюминиевого сплава и сталью во время горячей штамповки.

Покрытие включает слой встречной диффузии, который расположен на самой глубокой стороне покрытия, то есть контактирует со стальной подложкой.

Слой встречной диффузии обычно имеет содержание Fe по меньшей мере 80%, вплоть до 95%, и содержание Al 4 - 20% и до 2% Si.

В одном осуществлении слой встречной диффузии имеет состав, состоящий из 86 - 95% Fe, 4 - 12% Al и 0 - 2% Si.

Покрытие дополнительно включает внешний слой, проходящий от диффузионного слоя до поверхности покрытия.

Внешний слой обычно включает или состоит из интерметаллических соединений Fe, Al и, возможно, Si.

Внешний слой может состоять из одного слоя или сам может состоять из подслоёв различных интерметаллических соединений.

Например, внешний слой состоит из одного-четырёх подслоёв.

Однако в настоящем изобретении авторы изобретения установили, что независимо от слоёв в покрытии, в частности, независимо от их состава и количества, цель изобретения достигается, если линейная плотность трещин соответствует условию, определённому ниже.

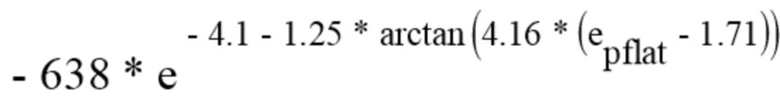

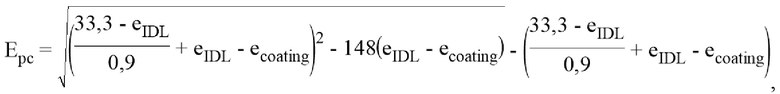

В горячештампованной стальной детали с покрытием согласно изобретению, общая толщина покрытия ecoating и толщина слоя встречной диффузии eIDL удовлетворяют следующему условию:

16 ≤ Epc ≤ 40

с

Если значение Epc ниже 16, покрытие может не защитить деталь в достаточной степени при использовании по назначению, а если значение Epc составляет 40 или более, требуемая соответствующая свариваемость при точечной сварке и адгезия к краске не могут быть гарантированы, как подробно описано ниже.

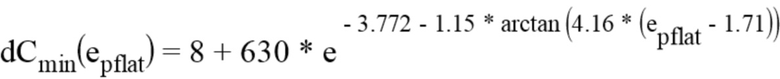

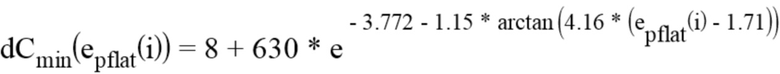

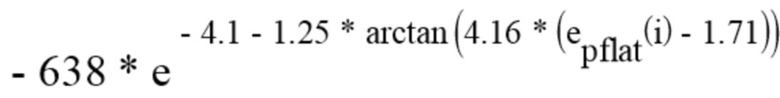

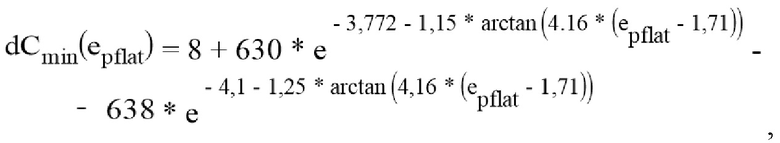

В горячештампованной стальной детали с покрытием согласно изобретению покрытие таково, что по меньшей мере в одной недеформированной части горячештампованной стальной детали с покрытием и при условии, что 16 ≤ Epc < 40, покрытие имеет линейную плотность трещин dC выше или равную минимальной линейной плотности трещин dCmin(epflat) в зависимости от толщины epflat недеформированной части и определяется как:

В этом выражении dCmin(epflat) представляет минимальную линейную плотность трещин, выраженную в количестве трещин на мм, а epflat обозначает толщину недеформированной части в мм. Линейная плотность трещин dC равна числу трещин на мм, а «e» обозначает экспоненциальную функцию.

Здесь «линейная плотность трещин», обозначающая количество трещин на миллиметр, это, конечно, не объёмная плотность, а линейная плотность, поскольку она измеряет, сколько трещин присутствует в поперечном сечении покрытия на заданной длине в направлении, параллельном поверхности стальной подложки.

Действительно, изобретатели провели интенсивные исследования для решения проблем повышения свариваемости при точечной сварке и адгезии краски и неожиданно обнаружили, что, вопреки устоявшемуся мнению, что трещины будут вредны для свойств горячештампованной стальной детали с покрытием, оказалось, что, если линейная плотность трещин превышает пороговое значение, резко повышаются свариваемость при точечной сварке и адгезия к краске.

Изобретатели также установили, что интересующая часть(и) детали с точки зрения линейной плотности трещин представляет недеформированную часть(и), которая, хотя и подвергалась тому же термическому циклу, что и деформированная часть, не подвергалась деформация либо потому, что она расположена на полке гнутого профиля горячештампованной детали, либо потому, что она расположена в плоской зоне между двумя деформированными частями детали (например, плоская верхняя часть корытовидной детали, как показано на фиг. 1).

Действительно, на деформированных участках покрытие подвергается деформациям при штамповке, которые из-за разницы в расширении между подложкой и покрытием и в зависимости от температуры деформации и приложенной скорости деформации в каждом месте приводят к образованию трещин в покрытии. Однако изобретатели обнаружили, что наличие большого количества трещин в некоторых деформированных частях недостаточно для обеспечения подходящей свариваемости при точечной сварке и подходящей адгезии к краске по меньшей мере оно не гарантирует таких же свойств в других частях горячештампованной стальной детали с покрытием.

Предпочтительно недеформированная часть расположена на полке гнутого профиля детали, которая является областью, которая с наибольшей вероятностью будет подвергаться точечной сварке, так что наличие подходящей свариваемости при точечной сварке (а также подходящей адгезии к краске) на этой части особенно желательно.

Изобретатели далее обнаружили, что порог линейной плотности трещин не является абсолютной величиной, а зависит от толщины недеформированной части, и что для достижения требуемой свариваемости при точечной сварке и адгезии к краске требуется более высокая линейная плотность трещин, поскольку толщина недеформированной части уменьшается.

В результате этих исследований авторы изобретения обнаружили, что при условии, что покрытие детали такое, что 16 ≤ Epc < 40, подходящая свариваемость при точечной сварке и адгезия к краске достигаются, когда в недеформированной части линейная плотность трещин в покрытие выше или равна dCmin.

Предпочтительно линейная плотность трещин в покрытии остаётся не более 4*dCmin, предпочтительно не более 3*dCmin.

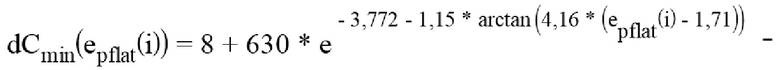

Предпочтительно горячештампованная стальная деталь с покрытием включает две или более недеформированные части, линейная плотность трещин dC(i) в каждой недеформированной части выше или равна минимальной линейной плотности трещин, обозначенной  , связанной с толщиной epflat(i) этой недеформированной части.

, связанной с толщиной epflat(i) этой недеформированной части.

Поэтому каждая недеформированная часть имеет толщину epflat(i) 0,6 - 3,5 мм, i=1…n представляет индекс, связанный с одной из недеформированных частей, n≥2 представляет число недеформированных частей, линейная плотность трещин dC(i) в покрытии на каждом недеформированном участке толщиной epflat(i) больше или равна  при:

при:

,

,

где dC(i) и  выражаются в количестве трещин на мм, а epflat(i) обозначает толщину рассматриваемой недеформированной части, выраженную в мм.

выражаются в количестве трещин на мм, а epflat(i) обозначает толщину рассматриваемой недеформированной части, выраженную в мм.

Эта формула действительна независимо от того, имеют ли все недеформированные части одинаковую или разную толщину.

Трещины в покрытии проходят от поверхности покрытия в направлении, по существу, перпендикулярон поверхности стальной подложки (т.е. границе раздела между стальной подложкой и покрытием), на глубину не менее 5 мкм. Трещины имеют ширину (в направлении, параллельном поверхности стальной подложки) менее 2 мкм.

Таким образом, трещины отличаются от возможных разрывов в покрытии, имеющих ширину более 2 мкм, от трещин на деформированных участках, которые также могут иметь ширину более 2 мкм, а также от пористости или дефектов покрытия, влияющих на покрытие на глубину менее 5 мкм.

Кроме того, как упоминалось выше, в недеформированной части трещины обычно имеют ширину не более 1 мкм. В частности, средняя ширина самых крупных трещин, причём самыми крупными трещинами являются трещины, ширина которых превышает ширину 90% трещин в покрытии, составляет менее 1 мкм. Другими словами, среди наблюдаемых трещин 10% трещин с наибольшей шириной имеют среднюю ширину менее 1 мкм. Средняя ширина самых крупных трещин здесь обозначает среднее значение, рассчитанное на основе ширины всех самых крупных трещин.

Напротив, в деформированной части покрытие содержит больше трещин шириной более 1 мкм, так что средняя ширина трещин обычно превышает 1 мкм. В любом случае деформированная часть или каждая деформированная часть такова, что средняя ширина трещин, ширина которых превышает ширину 90% трещин, превышает 1 мкм.

Предпочтительно покрытие на недеформированной части не содержит каких-либо зазоров или трещин шириной 2 мкм или более.

Линейную плотность трещин определяют как отношение числа трещин, наблюдаемых в поперечных сечениях недеформированной части с помощью светлопольного оптического микроскопа на всей длине наблюдения (в направлении, параллельном поверхности стальной подложки) по меньшей мере 5 мм, и это общая длина (т.е. количество трещин, делённое на общую длину).

В частности, линейную плотность трещин в покрытии определяют путём наблюдения сечений покрытия двух образцов, отобранных из недеформированного участка горячештампованной стальной детали с покрытием, с помощью светлопольного микроскопа с 500-кратным увеличением в нескольких полях зрения так, чтобы общая длина полей зрения (в направлении, параллельном поверхности стальной подложки) составляла по меньшей мере 5 мм. Затем определяют линейную плотность трещин как отношение числа наблюдаемых трещин к общей длине поля зрения.

Действительно, авторы изобретения обнаружили, что для обеспечения требуемой подходящей свариваемости при точечной сварке и подходящей адгезии к краске недостаточно иметь линейную плотность трещин по меньшей мере dCmin только на небольшой части покрытия. Они также обнаружили, что для достижения этих свойств необходима линейная плотность трещин по меньшей мере dCmin, измеренная на длине по меньшей мере 5 мм.

Среднюю ширину самых крупных трещин определяют путём измерения ширины всех трещин, наблюдаемых на всём протяжении наблюдения, выявления на основе этих измерений самые крупные трещины и вычисления среднего значения ширины этих самых крупных трещин.

Подробно характеристики описанного выше покрытия определяются следующим образом.

Сначала из детали отбирают и подготавливают образцы. Для этого деталь разрезают посередине её длины для получения образцов подходящего размера 20×30 мм в недеформированной части горячештампованной стальной детали с покрытием.

Стадию резки выполняют осторожно с помощью отрезных кругов Hard Iron (например, Struers 60A25) или, предпочтительно, микрорежущего устройства, чтобы избежать чрезмерного напряжения, которое может повредить образцы.

Затем образцы очищают (предпочтительно с помощью ультразвуковой ванны) и сушат этанолом и сжатым воздухом.

Затем образцы монтируются в холодном состоянии с помощью смолы. Холодный монтаж предпочтительнее горячего, поскольку зазор между смолой и образцом очень мал или отсутствует. Это важно, поскольку зазоры могут стать причиной ряда проблем с подготовкой, таких как проблемы с травлением, царапины или повреждения покрытия. Смола предпочтительно представляет собой жидкую смолу EpoFix®, смешанную с Epofix Hardener®. Полимеризация длится 10 часов. На противоположных сторонах образцов предусмотрены два защитных металлических листа (защитных пластины) для предохранения покрытия от повреждения поверхности во время полировки. Каждый раз два образца монтируются вместе, чтобы гарантировать, что эти два образца затем подвергнутся одной и той же полировке.

Затем образцы осторожно полируют. Стадия полировки важная стадия оценки характеристик покрытия, так как неправильно проведённая полировка приведёт к появлению дефектов в покрытии. Эти дефекты включают вкрапления алмазных частиц, повреждения покрытия, такие как отслаивание покрытия, и, что более важно, трещины в покрытии, в частности продольные трещины. Продольные трещины, идущие в направлении, по существу, параллельном поверхности стальной подложки, могут отражать проблемы с подготовкой, и их следует избегать во время полировки, чтобы обеспечить надёжные результаты при подсчете числа трещин.

Полировка делится на три основных стадии: дисковая полировка, алмазная полировка и оксидная полировка. Образцы необходимо очищать и сушить после каждой стадии полировки для удаления абразивных загрязнений, а также проверять под оптическим микроскопом.

Сначала образцы полируют абразивным диском из SiC-бумаги P320 в течение 120 с, используя скорость вращения 150 об/мин (оборотов в минуту) для держателя образца и 100 об/мин для диска, вращающегося в том же направлении. Прикладывают усилие 15 Н. Образцы очищают водой.

Затем используют алмазную полировку 9 мкм для удаления материала с поверхности без появления царапин и деформации. Эта стадия важна, поскольку она обеспечивает ровность полируемой поверхности. Скорость вращения такая же, как и на предыдущей стадии, но вращение образца противоположно вращению диска. Эта стадия выполняется за 300 с и используется сила 20 Н. Полировальный диск увлажняют смазкой в оптимальном количестве (0,5 мл/30 с), чтобы гарантировать лучшее удаление материала. Образцы очищают водой.

Заключительная стадия представляет оксидную полировку с использованием раствора коллоидного кремнезёма (1 мл/5 с). Эта стадия длится 90 с, со скоростью вращения держателя образца 150 об/мин и диска 60 об/мин, вращающегося в том же направлении. Прилагаемая сила составляет 20 Н. Образцы очищают сначала водой, затем этанолом.

Затем образцы протравливают ниталом (2% в течение 5 - 10 с), чтобы выявить микроструктуру стали и границу раздела сталь/покрытие.

Для определения общей толщины покрытия ecoating и толщины встречного диффузионного слоя eIDL образец визуализируют с помощью сканирующего электронного микроскопа (СЭМ) (режим обратно рассеянных электронов, увеличение 500x, WD (рабочие расстояния) предпочтительно 10 мм, EHT (Электронное высокое напряжение) = 15,00 кВ, диапазон 10 микрометров), чтобы показать поперечное сечение покрытия, а также по меньшей мере часть основной стали.

На изображениях встречный диффузионный слой можно определить, как светлый слой, наиболее близкий к стальной подложке.

Общую толщину покрытия (включая встречный диффузионный слой) и толщину встречного диффузионного слоя измеряют в пяти точках, расположенных по горизонтали на расстоянии 15 мкм.

Затем общую толщину покрытия и толщину встречного диффузионного слоя рассчитывают, как средние значения полученных значений. Таким образом, общая толщина покрытия ecoating и толщина встречного диффузионного слоя eIDL являются средними толщинами.

Кроме того, состав встречного диффузионного слоя можно определить следующим образом.

Образец исследуют с помощью сканирующего электронного микроскопа (СЭМ), чтобы показать поперечное сечение покрытия, а также по меньшей мере часть основной стали.

С помощью энергодисперсионной спектроскопии (ЭДС) в пяти различных горизонтальных точках анализируют два участка, расположенные вертикально во встречном диффузионном слое, и состав определяют в десяти участках.

Затем состав встречного диффузионного слоя рассчитывают как среднее из полученных значений.

При необходимости состав всего покрытия можно измерить с помощью ЭДС.

Определение линейной плотности трещин в покрытии недеформированной части проводят следующим образом.

Два образца, залитые одной и той же смолой, визуализируют с помощью светлопольного оптического микроскопа (увеличение 500x), чтобы показать поперечное сечение покрытия, а также по меньшей мере часть стальной подложки в нескольких местах образцов.

Затем для каждого образца случайным образом выбирают и анализируют десять различных и неперекрывающихся полей зрения. Каждое поле зрения имеет длину (в направлении, параллельном поверхности стальной подложки) по меньшей мере 250 мкм.

Таким образом, общая длина наблюдения, представляющая собой общую длину полей зрения (в направлении, параллельном поверхности стальной подложки) для двух образцов, составляет 5 мм или более (>250 мкм * 2 * 10).

В каждом поле зрения сначала проверяют отсутствие продольных трещин, которые проходили бы в направлении, по существу, параллельном поверхности стальной подложки. При наличии продольных трещин в поле зрения их не учитывают и заменяют, поскольку наличие таких трещин означает, что подготовка образца (резка, полировка) в этом месте была произведена неправильно.

Затем в каждом поле зрения идентифицируют трещины, идущие от самой верхней поверхности покрытия, по существу, перпендикулярно поверхности стальной подложки, в направлении стальной подложки.

Чтобы отличить трещины от возможных разрывов покрытия, в качестве трещин идентифицируют только трещины шириной менее 2 мкм. Трещины шириной 2 мкм можно без труда идентифицировать при 500-кратном увеличении, но при необходимости ширину трещин можно измерить, как подробно описано ниже. Кроме того, чтобы отличить трещины от пористости или дефектов покрытия, измеряют длину трещин, и только трещины, имеющие глубину по меньшей мере 5 мкм (в направлении, по существу, перпендикулярном поверхности стальной подложки), считаются трещинами.

Число трещин подсчитывают в каждом поле зрения и вычисляют общее количество трещин в наблюдаемых двадцати полях зрения.

Затем определяют линейную плотность трещин в покрытии как отношение общего числа трещин к общей длине полей зрения для двух образцов.

Определение средней ширины самых крупных трещин или, в более общем смысле, ширину любой трещины можно выполнить следующим образом.

Сечения, используемые для оценки линейной плотности трещин, анализируют с помощью светлопольного микроскопа с 500-кратным увеличением, используя камеру с разрешением 3072*2048 пикселей, причём изображения выводят таким образом, что один пиксель камеры отображается как один пиксель на изображении. Увеличение изображения составляет 3020x.

Определяют ширину каждой из трещин во всех полях зрения.

С этой целью ширину каждой трещины измеряют в трёх точках, расположенных в центре трещины и на расстоянии 2 мкм с каждой стороны от центра. Среднее значение трёх измерений определяют как ширину этой трещины.

Затем идентифицируют трещины с наибольшей шириной, т.е. превышающей ширину 90% трещин в покрытии. Таким образом, эти трещины составляют 10% трещин, имеющих наибольшую ширину. Затем рассчитывают среднюю ширину этих трещин как сумму их каждой индивидуальной ширины, делённую на их число.

Если количество трещин таково, что 90% числа трещин не является целым числом, результат 90% по количеству трещин округляется до ближайшего целого числа (например, 90% из 108 трещин составляет 97 трещин и 90 % от 135 трещин считается 122 трещинами).

Горячештампованная стальная деталь с покрытием, согласно изобретению, имеет диапазон сварочного тока, измеренный в соответствии со стандартом SEP 1220-2 (2011 г.), более 1 кА по меньшей мере в недеформированной части.

Горячештампованная стальная деталь с покрытием, кроме того, имеет подходящую адгезию к краске, причём по меньшей мере в недеформированной части, когда ее подвергают испытанию на адгезию к сухой краске, адгезия сухой краски составляет строго ниже 1.

Далее будет раскрыт способ изготовления горячештампованной стальной детали с покрытием, согласно изобретению.

Способ включает получение стальной заготовки, имеющей среднюю толщину обычно 0,6 - 3,5 мм, предпочтительно 0,7 - 3,0 мм. Эта толщина обычно равна средней толщине eP горячештампованной стальной детали с покрытием, изготавливаемой из заготовки.

Заготовка включает по меньшей мере на одной стороне предварительное покрытие из алюминия или алюминиевого сплава, при этом предварительное покрытие имеет среднюю толщину 8,0 - 19,90 мкм.

Предпочтительно заготовка включает предварительное покрытие из алюминия или алюминиевого сплава, имеющее среднюю толщину 8,0 - 19,90 мкм на каждой из двух её основных сторон.

Это предварительное покрытие может быть алюминием или алюминиевым сплавом (содержащим более 50% алюминия).

Преимущественно предварительное покрытие представляет собой алюминиево-кремниевый сплав, содержащий 7 - 15 мас.% кремния, 2 - 4% железа и необязательно 0,0015 - 0,0030% кальция, причём остальное составляет алюминий и неизбежные примеси, образующиеся в результате переработки.

Предпочтительно предварительное покрытие включает по массе 8 - 11% Si, 2 - 4% Fe, необязательно 0,0015 - 0,0030% Ca, при этом остальное составляет Al и примеси, образующиеся в результате плавки.

Предварительное покрытие обычно наносят методом горячего погружения в ванну алюминия или алюминиевого сплава.

В одном осуществлении заготовка представляет собой монолитную заготовку, т.е. заготовку, состоящую из одной отдельной пред-заготовки, полученной путём разрезания стального листа с предварительно нанесённым покрытием.

Монолитная заготовка представляет собой, например, катанную заготовку “по выкройке”, т.е. заготовку переменной толщины, полученную дифференциальной прокаткой в процессе производства стального листа.

В другом осуществлении заготовка представляет собой сварную “по выкройке” заготовку, полученную путём сборки, в частности сварки вместе, например, лазерной сварки, нескольких заготовок, вырезанных из различных стальных листов с предварительно нанесённым покрытием, известных как пред-заготовки.

В одном осуществлении заготовка имеет одинаковую толщину 0,6 - 3,5 мм, предпочтительно 0,7 - 3,0 мм.

В другом осуществлении, когда заготовка представляет собой катаную заготовку “по выкройке” или сварную заготовку “по выкройке”, заготовка имеет переменную толщину.

В этом случае заготовка состоит из двух или более областей, имеющих разную толщину eBi, каждая от 0,6мм до 3,5 мм, предпочтительно 0,7 - 3,0 мм. Каждая область заготовки с заданной толщиной eBi соответствует области толщины ePi готовой горячештампованной стальной детали с покрытием.

В любом случае заготовка включает плоскую часть с одинаковой толщиной eBflat которая после процесса горячей штамповки должна стать недеформированной частью горячештампованной стальной детали. Толщина eBflat также составляет 0,6 - 3,5 мм, предпочтительно 0,7 - 3,0 мм.

Другими словами, толщина eBflat представляет собой толщину части заготовки, преобразованной в соответствующую недеформированную часть горячештампованной стальной детали с покрытием, при горячей штамповке.

Толщина eBflat части заготовки равна толщине epflat соответствующей недеформированной части детали.

В одном осуществлении заготовка состоит из двух или более частей, каждая из которых имеет одинаковую толщину eBflat(i) (где i=1…n, n представляет число таких частей), которые после процесса горячей штамповки должны стать двумя или более недеформированными частями горячештампованной стальной детали с покрытием.

Каждая толщина eBflat(i) составляет 0,6 - 3,5 мм, предпочтительно 0,7 - 3,0 мм. Кроме того, каждая толщина eBflat(i) равна толщине ePflat(i) соответствующей недеформированной части детали.

Если толщина заготовки одинакова, толщина eBflat, или, если применимо, каждая толщина eBflat(i) равна толщине eB заготовки.

Заготовка или, если заготовка представляет собой сварную заготовку “по выкройке”, каждая пред-заготовка предпочтительно изготовлена из стали, имеющей состав, как раскрыто выше, в частности, соответствующий первому, второму или третьему предпочтительному составу. Заготовки могут иметь одинаковый состав стали или разные составы стали.

Заготовку или каждую пред-заготовку изготавливают, например, следующим образом.

Получают полуфабрикат в виде сляба, тонкого сляба или слитка, пригодный для дальнейшей горячей прокатки, предпочтительно с составом стали, описанным выше. Толщина этого полуфабриката обычно составляет 50 - 250 мм.

При необходимости этот полуфабрикат нагревают до температуры, обычно составляющей 1100 - 1300°С, затем подвергают горячей прокатке с температурой окончательной прокатки, предпочтительно составляющей 880 - 950°С, для получения горячекатаного стального листа. Горячекатаный стальной лист сматывают в рулон при температуре Tc ниже или равной 750°C и обычно выше или равной температуре Ms стали.

На этой стадии толщина горячекатаного стального листа может находиться в типичном диапазоне 1,5 - 4 мм. В зависимости от толщины горячекатаного стального листа и требуемой толщины листа стальной лист можно протравливать в обычных условиях и затем подвергать холодной прокатке или непосредственно отжигать с помощью процесса, описанного ниже.

Если изготавливаемая заготовка представляет собой катанную заготовку “по выкройке”, стальной лист можно изготовить дифференциальной прокаткой (или непрерывной гибкой прокаткой), т.е. способом, при котором толщина листа, полученная после прокатки, является переменной в направлении прокатки в зависимости от нагрузки, приложенной роликами к листу в процессе прокатки

После горячей или холодной прокатки стальной лист отжигают при температуре, обычно составляющей от Ac1 до Ac3, обычно 700 - 850°C, для подготовки к нанесению покрытия и, в случае проведения холодной прокатки, для рекристаллизации зерна. Затем на лист наносят покрытие горячим погружением в ванну алюминия или алюминиевого сплава при температуре обычно около 670 - 680°С, точная температура зависит от состава ванны.

Предпочтительным предварительным покрытием является Al-Si, которое получают путём горячего погружения листа в ванну, включающую по массе 7 - 15% Si, 2 - 4% Fe, необязательно 0,0015 - 0,0030%% Ca, остальное Al и примеси, образующиеся в результате плавки.

Предпочтительно ванна включает по массе 8 - 11% Si, 2 - 4% Fe, необязательно 0,0015 - 0,0030% Ca, а остальное составляет Al и примеси, образующиеся в результате плавки.

После этого стальной лист с предварительно нанесённым покрытием охлаждают до комнатной температуры.

Стальной лист с предварительно нанесённым покрытием разрезают для получения заготовки (или пред-заготовки), геометрия которой связана с конечной геометрией горячештампованной стальной детали с покрытием.

Если заготовка, из которой должна быть изготовлена деталь, представляет собой сварную “по выкройке” заготовку, полученные таким образом пред-заготовки, как описано выше, сваривают вместе.

В одном осуществлении пред-заготовки имеют одинаковый состав. В другом осуществлении состав пред-заготовок отличается. Это особенно актуально, если в разных местах конечной детали требуются разные механические свойства. Например, состав стали первой пред-заготовки выбирают из трёх предпочтительных составов, указанных выше, а состав второй пред-заготовки выбирают среди двух других предпочтительных составов или в пределах того же предпочтительного состава, что и сталь первой пред-заготовки, но с другим конкретным составом.

В одном осуществлении пред-заготовки имеют одинаковую толщину. В другом осуществлении пред-заготовки имеют разную толщину.

Как вариант, перед стадиями нагрева и горячей штамповки в штампе заготовка может быть подвергнута холодной штамповке для получения предварительно деформированной заготовки. Эта холодная предварительная деформация позволяет уменьшить степень деформации на следующей стадии горячей штамповки. В любом случае часть(и) заготовки, предназначенная для того, чтобы после процесса горячей штамповки стать недеформированной частью горячештампованной стальной детали с покрытием, не деформируется во время такой холодной предварительной деформации. Поэтому эта часть заготовки остаётся плоской. С другой стороны, части заготовки, которые затем подвергаются деформации при горячей штамповке, деформируются лишь частично во время холодной предварительной деформации. Поэтому гарантируется, что холодная предварительная деформация не повлияет на заданные свойства покрытия.

Затем заготовку (плоскую или холоднодеформированную) нагревают в печи до температуры Theat, составляющей 850 - 970°С.

Нагрев включает первую стадию нагрева, на которой температура заготовки остаётся ниже температуры плавления Tmelt предварительного покрытия, и вторую стадию нагрева, на которой температура заготовки выше или равна температуре плавления Tmelt предварительного покрытия, до температуры нагрева Theat.

Средства нагрева не ограничены и могут быть основаны на излучении, проводимости, индукции или сопротивлении.

Время, затрачиваемое заготовкой на каждой из этих двух стадий, можно регулировать, управляя печью, в частности, используя печь с различными секциями, каждая из которых имеет независимые настройки, например, по мощности и температуре, так что скорость нагрева можно регулировать в каждой из этих секций независимо друг от друга. Например, если на первой стадии нагрева желательна высокая скорость нагрева, в первой секции печи можно установить высокую температуру и высокую мощность, чтобы обеспечить такой быстрый нагрев. Если затем желательна низкая скорость нагрева до конечной температуры нагрева Theat, можно использовать несколько секций с небольшим повышением температуры печи от одной секции к другой, чтобы обеспечить более длительное время пребывания выше температуры плавления Tmelt предварительного покрытия. И наоборот, если требуется короткое время нагрева, исходя из температуры плавления Tmelt предварительного покрытия и температуры нагрева Theat, в секции печи можно установить высокую температуру и перенести заготовку в секцию с заданной температурой нагрева Theat до достижения этой температуры.

Кроме того, специалист знает, как определить температуру плавления предварительного покрытия, зная его состав, например, используя тройную фазовую диаграмму.

Затем нагретую заготовку выдерживают при температуре нагрева Theat, чтобы получить полностью аустенитную структуру стали.

Предпочтительно общее время пребывания в печи, включая нагрев и выдержку, составляет 1,5 - 15 минут.

Нагретую заготовку затем переносят на штамп (или пресс для горячей штамповки). Время передачи предпочтительно составляет не более 15 с, ещё предпочтительно не более 10 с или не более 8 с.

Затем штамп закрывают, чтобы штамповать заготовку в деталь, при этом температура заготовки при закрытии штампа обозначается Tclose.

Предпочтительно время между перемещением нагретой заготовки в штамп и закрытием штампа составляло менее 8 с.

Нагрев и выдержка вызывают встречную диффузию предварительного покрытия со стальной подложкой. В частности, во время нагрева и выдержки железо диффундирует из стальной подложки в сторону покрытия, а алюминий диффундирует из покрытия в стальную подложку, причём эта встречная диффузия приводит к образованию встречного диффузионного слоя покрытия.

Кроме того, в зависимости от состава предварительного покрытия, одна или несколько интерметаллических фаз могут быть созданы путём встречной диффузии над встречным диффузионным слоем (т.е. во внешнем слое детали) в форме твёрдого раствора.

Согласно изобретению, нагрев, выдержку, перенос, закрытие штампа и охлаждение в штампе контролируют в зависимости от толщины eBflat плоской части заготовки, превращающейся в недеформированную часть при нагреве штамповкой, с целью достижения линейной плотности трещин dC в покрытии недеформированной части горячештампованной стальной детали выше или равной dCmin.

В частности, авторы изобретения обнаружили, что важным фактором для достижения требуемой линейной плотности трещин в покрытии недеформированной части, т.е. линейной плотности трещин dC выше или равной dCmin, является не время, проведённое в печи, но время tM, проведённое заготовкой при температуре выше температуры плавления предварительного покрытия Tmelt в процессе горячей штамповки в сочетании с температурой Tclose заготовки при закрытом штампе.

Это время tM включает нагрев на второй стадии, указанной выше (выше Tmelt), время выдержки theat при температуре нагрева Theat, время переноса и время пребывания заготовки внутри штампа (до и после штамповки) до момента достижения температуры Tmelt формованной заготовки при охлаждении.

Это время tM можно определить и контролировать во время процесса горячей штамповки, отслеживая температуру заготовки во время нагрева выше Tmelt и регулируя затраченное время, как подробно описано выше, контролируя время выдержки theat при температуре нагрева Theat, а также контролируя время, проведённое заготовкой при переносе в штамп и охлаждении внутри штампа до Tmelt.

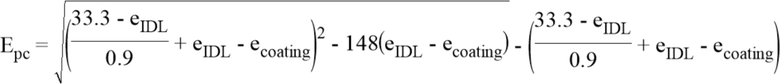

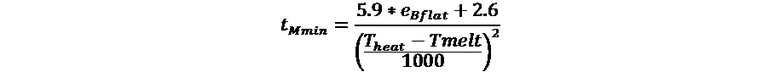

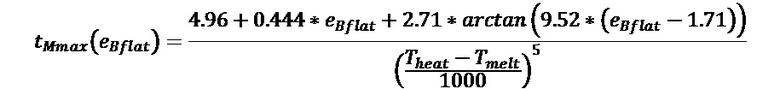

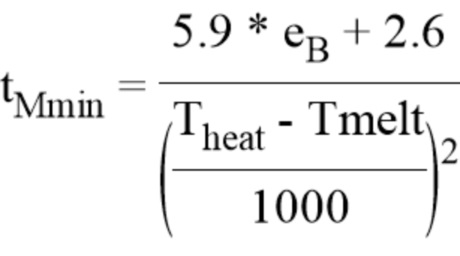

Авторы изобретения обнаружили, что для получения линейной плотности трещин по меньшей мере dCmin температура Tclose должна находиться в диапазоне 720 - 820°C, а время tM, нахождения при температуре выше температуры плавления Tmelt предварительного покрытия, должно составлять значение между значением минимального времени tMмin и максимального времени tМмax, которые зависят от толщины eBflat плоского участка заготовки, предназначенного стать недеформированной частью, от температуры нагрева Theat и температуры плавления Tmelt предварительного покрытия.

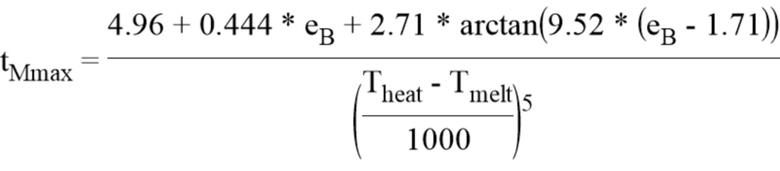

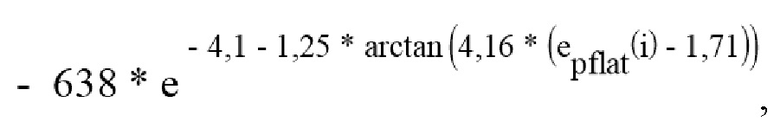

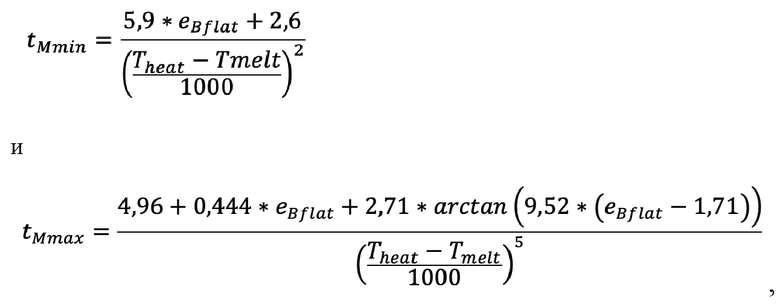

Минимальное время tMмin и максимальное время tMмax определяются следующим образом:

В этих выражениях tMмin и tMмax выражаются в секундах, Theat обозначает температуру нагрева заготовки в °C, Tmelt обозначает температуру плавления предварительного покрытия в °C, а eBflat обозначает толщину плоской части заготовки, которая не деформируется при горячей штамповке и, таким образом, предназначена стать недеформированной частью детали, в мм.

Действительно, изобретатели обнаружили, что выполнение этих условий позволяет получить после горячей штамповки и охлаждения горячештампованную стальную деталь с покрытием, такую, что линейная плотность трещин в покрытии недеформированной части выше или равна dCmin.

Напротив, когда время tM не удовлетворяет вышеуказанному соотношению и/или температура Tclose превышает 820°C или ниже 720°C, линейная плотность трещин недостаточна, так что невозможно одновременно достичь хорошей свариваемости при точечной сварке и адгезию к краске.

В частности, ниже минимального времени tMмin линейная плотность трещин недостаточна, и ни адгезия к краске, ни свариваемость при точечной сварке не являются удовлетворительными.

С другой стороны, выше максимального времени tMмax линейная плотность трещин недостаточна, и даже если адгезия к краске может быть улучшена за счёт более длительного времени пребывания при температуре выше температуры плавления, свариваемость при точечной сварке становится слишком низкой.

Конечно, учитывая, что и tМмin, и tMмax зависят от температуры нагрева Theat, не только время tM, но и температура нагрева Theat может регулироваться так, чтобы время tM находилось между tМмin, и tМмax.

В осуществлении заготовка имеет одинаковую толщину eB, которая в этом случае равна толщине eBflat части заготовки, предназначенной стать недеформированной частью детали, tМмin, и tМмax, таким образом, становятся:

и

Если заготовка имеет переменную толщину, предпочтительно, и в зависимости от требуемых свойств, время tM может быть отрегулировано так, чтобы оно находилось между временами tМмin(eBi) и tМмax(eBi) для дополнительных частей/областей заготовки с толщинами eBi.

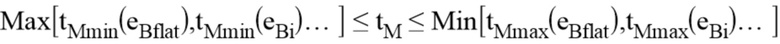

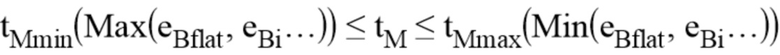

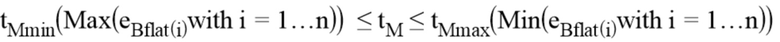

В этом случае значения tМмin, и tMмax могут быть рассчитаны для каждого рассматриваемого участка как функция толщины этого участка заготовки eBi. Затем время tM выбирается между максимальным значением вычисленного минимального времени tMмin и минимальным значением вычисленного максимального времени tМмax:

Значения tМмin, и tMмax являются возрастающими функциями толщины, их можно упростить следующим образом:

Другими словами, если желательно обеспечить линейную плотность трещин выше минимальной линейной плотности трещин dCmin в двух или частях детали, изготовленной из двух или более частей заготовки различной толщины, то время tM включается между минимальным временем tМмin, определённым для самой толстой части, и максимальным временем tМмax, определённым для самой тонкой части.

Предпочтительно, если горячую штамповку выполняют для создания горячештампованной стальной детали с покрытием, включающей две или более недеформированные части, путём горячей штамповки заготовки так, чтобы две или более частей с толщиной eBflat(i) с i=1…n, не деформировались, время tM находится между минимальным временем tМмin, необходимым для самой толстой части, и максимальным временем tМмax, необходимым для самой тонкой части.

В этом случае обеспечивается то, что все рассматриваемые плоские участки заготовки, соответствующие недеформированным участкам детали, изготавливаются за время tM, находящееся между минимальным и максимальным временем tМмin, и tМмax, соответствующим их фактическим толщинам eBflat(i).

При этом предпочтительно заготовка, имеющая минимальную толщину eBmin и максимальную толщину eBmax, время tM находится между минимальным временем tМмin, необходимым для максимальной толщины eBmax, и максимальным временем tМмax, необходимым для минимальной толщины eBmin:

В этом случае гарантируется, что все области заготовки подвергаются горячей штамповке со временем tM, находящимся между минимальным и максимальным временем tMмin и tМмax, соответствующим их фактической толщине.

Предпочтительно температура Tclose заготовки, когда штамп закрыт, составляет по меньшей мере 740°С.

В одном осуществлении температура Tclose составляет не более 800°C.

В частности, температура Tclose не более 800°C позволяет достичь линейной плотности трещин не более 4*dCmin, снижая риск распыления.

Нагретая заготовка подвергается горячей штамповке и закалке в штампе.

При горячей штамповке, как подробно описано выше, одна или несколько частей заготовки не подвергаются деформации и по меньшей мере одна часть деформируется посредством горячей штамповки.

Часть заготовки, не подвергнутая деформации, становится недеформированной частью горячештампованной стальной детали с покрытием.

Часть(и) заготовки, подвергнутая деформации, создаёт деформированную(ые) часть(и) горячештампованной стальной детали с покрытием.

Режимы и объёмы деформации деформируемых частей различаются в разных местах из-за геометрии конечной детали и формообразующих инструментов. Например, некоторые зоны могут расширяться, а другие ограниченно деформироваться. Каким бы ни был режим деформации, как указано выше, эквивалентная деформация  может быть определена в каждом месте упрочнённой под прессом детали как

может быть определена в каждом месте упрочнённой под прессом детали как  , где

, где  и

и  являются основными деформациями. Таким образом,

являются основными деформациями. Таким образом,  выражает величину деформации, возникающей в результате процесса горячей штамповки в каждой зоне деформированных частей.

выражает величину деформации, возникающей в результате процесса горячей штамповки в каждой зоне деформированных частей.

В недеформированной части(ях) эквивалентная деформация составляет не более 0,01.

Затем горячештампованную заготовку выдерживают внутри штампов, чтобы обеспечить необходимую скорость охлаждения и избежать деформации детали из-за усадки и фазовых превращений.

Горячештампованная заготовка охлаждается в основном за счёт теплопередачи через штамп. Штамп может включать циркуляцию охлаждающей жидкости для увеличения скорости охлаждения или нагревательные картриджи для снижения скорости охлаждения. Таким образом, скорость охлаждения можно регулировать посредством применения таких средств.

Горячештампованную заготовку охлаждают до температуры ниже 400°С.

Применяемая скорость охлаждения зависит от состава стали, а также от требуемой структуры и механических свойств.

Средняя скорость охлаждения от температуры Theat до 400°С (включая охлаждение во время переноса и охлаждение в штампе) обычно составляет по меньшей мере 27°С/с, предпочтительно по меньшей мере 50°С/с и обычно ниже 200°С/с.

Предпочтительно заготовка охлаждается внутри штампа от температуры заготовки, когда штамп закрыт, до 400°С, со средней скоростью охлаждения по меньшей мере 30°С/с, более предпочтительно по меньшей мере 50°С/с.

Например, если сталь имеет состав в соответствии с первым предпочтительным составом, указанным выше, горячештампованную заготовку предпочтительно сначала охлаждают в диапазоне температур 750 - 450°С, при первой средней скорости охлаждения, составляющей 40 - 360°С. В этом диапазоне происходит превращение аустенита в мартенсит и, возможно, в бейнит. На следующей стадии горячештампованную заготовку охлаждают в диапазоне температур 450 - 250°С, со средней скоростью охлаждения 15 - 150°С/с, что ниже первой скорости охлаждения.

Если сталь имеет состав в соответствии со вторым предпочтительным составом, горячештампованную заготовку предпочтительно охлаждают внутри штампа со средней скоростью охлаждения по меньшей мере 30°С/с от выхода из печи до температуры ниже 400°С, чтобы получить структуру, состоящую, по существу, из мартенсита.

Если сталь имеет состав в соответствии с третьим предпочтительным составом, горячештампованную заготовку предпочтительно охлаждают внутри штампа для получения структуры, состоящей из мартенсита или состоящей из мартенсита и бейнита.

В любом случае горячештампованную заготовку охлаждают внутри штампа до температуры ниже 400°C, а затем охлаждают до комнатной температуры, чтобы получить горячештампованную стальную деталь с покрытием.

ПРИМЕРЫ

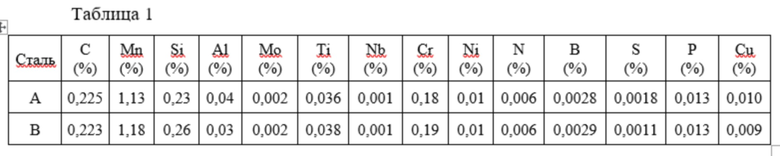

Стали с составами согласно таблице 1, выраженными в массовых процентах, приготовлены в виде заготовок, вырезанных из стальных листов с предварительно нанесённым покрытием одинаковой толщины eB 1,8 мм или 1,2 мм.

На заготовки предварительно наносят с обеих сторон предварительное покрытие Al-Si, состав которого включает 8 - 11% Si, 2 - 4% Fe, остальное составляет Al и примеси, образующиеся в результате плавки. Все предварительные покрытия имеют температуру плавления Tmelt 577°С.

Толщину предварительного покрытия доводят до диапазона 8,0 - 19,90 мкм в случае стали А и в диапазоне 19,91 - 40 мкм в случае стали В для сравнения.

Остальную часть составов представляет железо и неизбежные примеси (неизбежные примеси, включая Cu, содержание которой указано выше).

Эти стальные листы с предварительно нанесённым покрытием разрезают на заготовки.

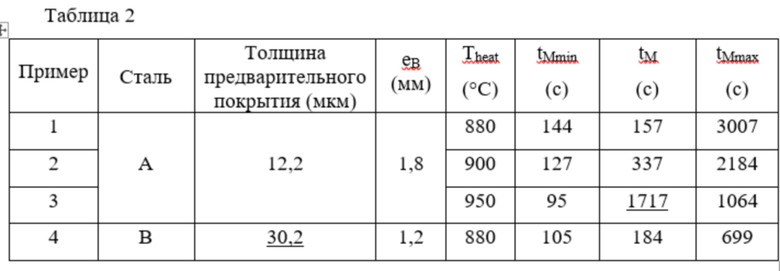

Затем заготовки нагревают в печи при температуре Theat, выдерживают при температуре Theat и затем переносят в штамп в течение 8 с.

Затем заготовки подвергают горячей штамповке внутри штампа, чтобы создать деталь, имеющую деформированные части и плоскую недеформированную часть. В каждом случае штамп закрывают, когда температура Tclose заготовки составляет 750°С.

Затем горячештампованные заготовки охлаждают в штампе до температуры ниже 400°С, затем извлекают из штампа и охлаждают до комнатной температуры для получения горячештампованных стальных деталей с покрытием.

Нагрев, выдержку, перенос и охлаждение в штампе регулируют так, чтобы, изменяя время tM достичь температуру плавления предварительного покрытия Tmelt для каждого состава стали.

Для каждого примера время tM нахождения заготовки выше температуры плавления Tmelt предварительного покрытия, указано в Таблице 2 и сравнивается с минимальным и максимальным временем tMмin и tМмax.

Минимальное и максимальное время tMмin и tMмax рассчитывают с помощью приведённых выше уравнений на основании толщины eB заготовки, которая равна толщине той части заготовки, из которой получается недеформированная часть.

Затем горячештампованные заготовки охлаждают внутри штампа до температуры ниже 400°С для получения горячештампованных стальных деталей с покрытием, имеющих мартенситную структуру.

Горячештампованные стальные детали с покрытием имеют одинаковую толщину eP, равную толщине eB заготовки, из которой эти детали были изготовлены (и такую, что eP = ePflat).

Образцы отбирают из недеформированной части каждой детали и подготавливают, как описано выше.

Общую толщину покрытия ecoating и толщину встречного диффузионного слоя eIDL определяют по протоколу, раскрытому выше, а также линейную плотность трещин в покрытии.

Линейную плотность трещин в покрытии недеформированной части определяют в каждом случае путём анализа каждого из двух образцов в десяти полях зрения при общей длине наблюдения для двух образцов 5,29 мм.

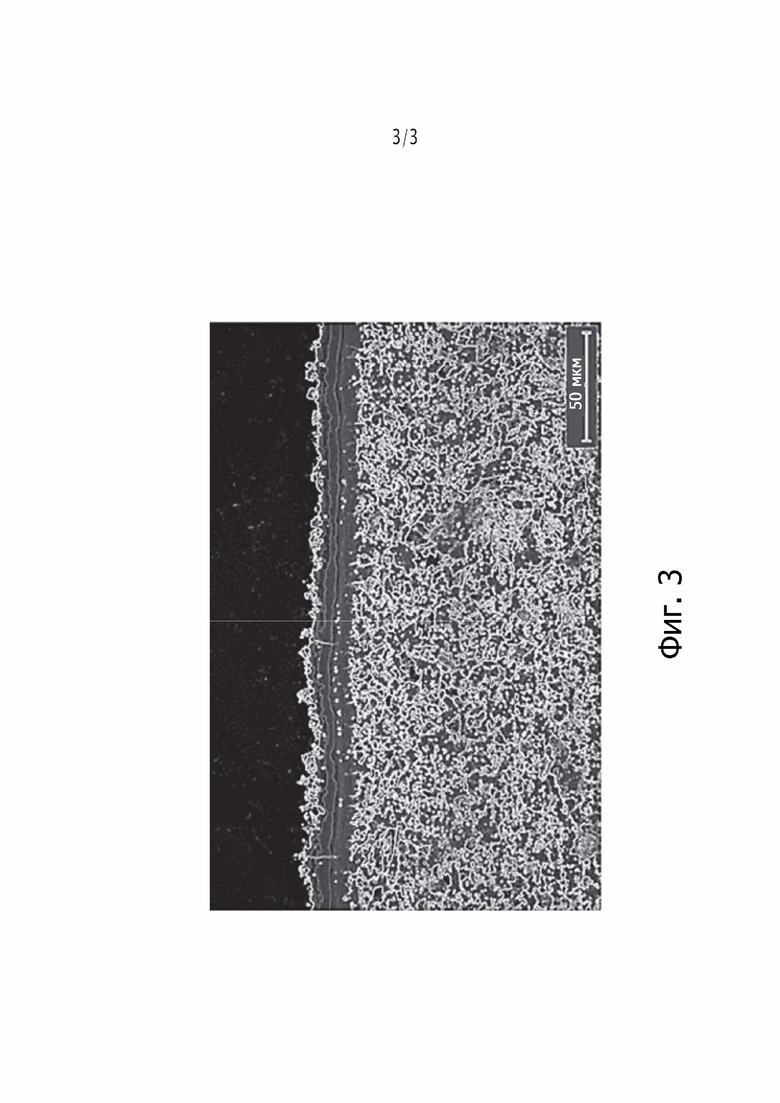

Величина Epc, определённая в соответствии с приведённой выше формулой на основе измеренной общей толщины покрытия ecoating и толщины встречного диффузионного слоя eIDL, представлена в Таблице 3 ниже.

Линейная плотность трещин dC также указана в Таблице 3 вместе с минимальной линейной плотностью трещин dCmin.

Адгезию к краске оценивают следующим образом для каждой детали.

Образец отбирают из недеформированной части каждой детали.

Образцы сначала обезжиривают, затем очищают с помощью Gardoclean®5176 и поверхностно-активного вещества при температуре 55°С в течение 6 мин. Очистку проводят с помощью Gardolene® ZL6.

Стадию фосфатирования осуществляют путём погружения образцов в ванну, включающую раствор Gardobond® R24 TA и добавок, в течение 3 минут при 50°C.

Затем наносят слой е-покрытия толщиной 20 мкм путём погружения образцов в ванну, включающую водный раствор, включающий Pigment Paste® W9712-N6 и Resin Blend® W7911-N6 компании PPG Industries, и прикладывают номинальное напряжение с плавным изменением напряжения продолжительностью 30 с, общая продолжительность 180 с, при 30°С. Затем образцы протирают и отверждают в печи при 175°С в течение 30 мин.