УРОВЕНЬ ТЕХНИКИ

[0001] Сплавы металлов могут представлять собой сплав железа и других элементов, включая углерод. Когда углерод является основным легирующим элементом, его содержание в металлическом сплаве по весу может составлять примерно от 0,002% до 2,1%. Без ограничения в металлическом сплаве могут присутствовать следующие элементы: углерод, марганец, фосфор, сера, кремний, кислород, азот и алюминий. Легирующие элементы, добавляемые для изменения характеристик металла (например, стали), могут включать без ограничения: марганец, никель, хром, молибден, бор, титан, ванадий и ниобий.

[0002] Металлический сплав (например, нержавеющая сталь) представляет собой материал, который не подвергается быстрой коррозии, ржавчине (или окислению) или не реагирует с водой. Нержавеющая сталь может иметь различные марки и отделку поверхности в соответствии с условиями окружающей среды. Нержавеющая сталь может использоваться там, где важны как свойства стали, так и устойчивость к коррозии.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0003] В настоящем документе в различных вариантах осуществления рассматриваются металлические композиции, металлические материалы (например, металлические сплавы, такие как сплавы диффузионно-легированных металлов (например, сплавы металлов или гибриды сплавов металлов), металлические подложки, например для формирования диффузионно-легированных металлов (например, сплавы металлов или гибриды сплавов металлов) (в любой конфигурации, например, в рулонах), и способы, связанные с ними, такие как способы изготовления или получения иным образом таких составов и способов. В некоторых вариантах осуществления металлический материал содержит такую металлическую подложку, как описано в данном документе. В некоторых вариантах осуществления металлический материал представляет собой диффузионно-легированный металлический материал, содержащий металлическую подложку (или основу) и поверхность металлического сплава (например, металлургически присоединенную к подложке (или основе)). В некоторых случаях поверхность металлического сплава покрывает всю поверхность или часть, по меньшей мере, одной поверхности металлического материала. В конкретных вариантах осуществления такой металлический материал или материал из металлического сплава (например, диффузионно-легированный металл) имеет форму рулона.

[0004] В некоторых случаях, рассмотренные здесь процессы, такие как использование формы рулона, способствуют образованию нужных продуктов, рассмотренных в данном документе. В некоторых случаях использование конфигурации рулона улучшает скорость преобразования рассмотренных здесь процессов диффузионного легирования, уменьшает количество суспензии, используемой в процессах легирования, уменьшает потери легирующих материалов (например, потому что независимо от того, в каком направлении направляется легирующий материал в процессе, описанном в настоящем документе, он направляется в материал подложки), снижает затраты (например, за счет меньшего количества материала суспензии для легирования и/или уменьшения потребности в переработке обедненной суспензии), более экологичен (например, за счет уменьшения количества используемой суспензии) и/или предоставляет другие преимущества. В некоторых случаях процессы, представленные в настоящем документе, могут быть реализованы и адаптированы с использованием существующей инфраструктуры, включающей обработку рулонов металла, например, повышение эффективности затрат для производителей.

[0005] Кроме того, в некоторых случаях металлические материалы, подложки и/или процессы, описанные в настоящем документе, подходят для формирования металлических (например, легированных) материалов с уникальными, требуемыми и/или иными высокими эксплуатационными характеристиками. В некоторых случаях использование материалов, подложек и/или процессов, описанных в настоящем документе, облегчает производство материалов из металлических сплавов, т.к. конструктивные параметры, эксплуатационные характеристики, формирование структуры (например, микроструктуры) и/или затраты, которые иным образом не могут быть достигнуты с помощью существующих технологий. В конкретных вариантах материалы и/или подложки, описанные в настоящем документе, состоят из любых подходящих элементов, например, но не ограничиваясь, из: железа, хрома, никеля, кремния, ванадия, титана, бора, вольфрама, алюминия, молибдена, кобальта, марганца, циркония, ниобия, тантала, церия, висмута, сурьмы, олова, свинца, их оксидов, нитридов, сульфидов или из любой их комбинации. Более подробные сведения о конкретных подложках приведены в настоящем документе.

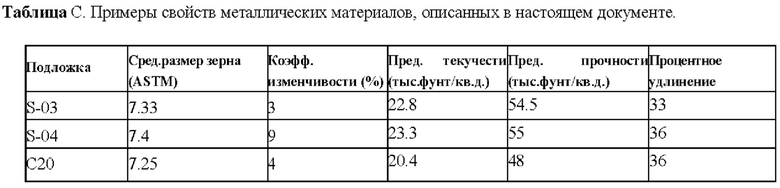

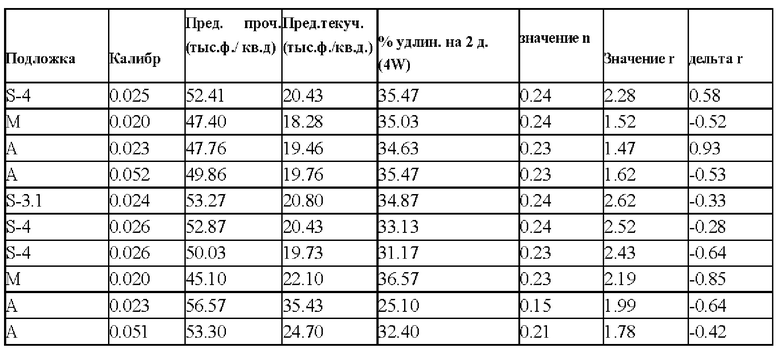

[0006] В некоторых вариантах осуществления представлен металлический материал, включающий диффузионный слой металла и внутренний слой, например, где диффузионный слой металла металлургически присоединен к внутреннему слою. В некоторых вариантах диффузионный слой металла включает в себя диффузионную границу, например, сформированную вблизи с внутренним слоем. В некоторых вариантах реализации такие металлические материалы обладают хорошими эксплуатационными характеристиками. В некоторых случаях материал характеризуется любой одной или несколькими характеристиками, выбранной/выбранными из следующей группы:

i. предел текучести от примерно 19 кфунт/дюйм2 (тыс.фунтов на квадратный дюйм, ksi) до примерно 29 кфунт/дюйм2 (например, от примерно 26 кфунт/дюйм2 до примерно 29 кфунт/дюйм2);

ii. предел прочности от примерно 42 кфунт/дюйм2 (ksi) до примерно 65 кфунт/дюйм2 (например, от примерно 47 кфунт/дюйм2 до примерно 56 кфунт/дюйм2, от примерно 52 кфунт/дюйм2 до примерно 56 кфунт/дюйм2);

iii. относительное удлинение от примерно 32% до примерно 44% (например, от примерно 32% до примерно 38%);

iv. значение n от примерно 0,21 до примерно 0,32 (например, от примерно 0,29 до примерно 0,32) (например, как определено в соответствии со стандартным методом Американского общества по испытаниям и материалам (ASTM) (например, Е8, Е18, Е19 или их комбинация)); и

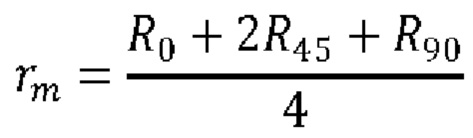

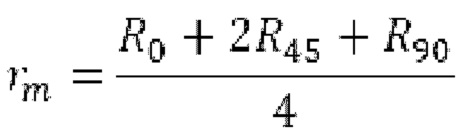

v. значение r от примерно 1,8 до примерно 3,0 (например, как определено в соответствии со стандартным методом Американского общества по испытаниям и материалам (ASTM) (например, Е8, Е18, Е19 или их комбинация)).

[0007] В некоторых вариантах материал включает в себя как минимум два, как минимум три, как минимум четыре или все пять из (i)-(v). В некоторых вариантах металлический материал характеризуется одним пунктом или обоими из (ii) и (v).

[0008] В некоторых вариантах как минимум примерно 80%, как минимум примерно 85%, как минимум примерно 90%, как минимум примерно 95% или как минимум примерно 99% зерен по объему диффузионного слоя металла являются столбчатыми зернами. В некоторых вариантах как минимум примерно 80%, как минимум примерно 85%, как минимум примерно 90%, как минимум примерно 95% или как минимум примерно 99% зерен по объему диффузионного слоя металла являются столбчатыми зернами, например, при температуре от примерно 1 градуса Цельсия (°С) до примерно 50°С (например, от 5°С до примерно 45°С, или от 10°С до примерно 40°С). В некоторых вариантах как минимум примерно 80%, как минимум примерно 85%, как минимум примерно 90%, как минимум примерно 95% или как минимум примерно 99% зерен по объему диффузионного слоя металла являются столбчатыми зернами, как определено, например, с помощью сканирующей электронной микроскопии (SEM) или оптической микроскопии (ОМ).

[0009] В некоторых вариантах как минимум примерно 80%, как минимум примерно 85%, как минимум примерно 90%, как минимум примерно 95% или как минимум примерно 99% зерен по объему внутреннего слоя являются равноосными зернами. В некоторых вариантах равноосные зерна имеют размер зерна около 7 или менее, около 6 или менее, около 5 или менее, около 4 или менее, около 3 или менее, около 2 или менее, или около 1 или менее согласно Американскому обществу по испытаниям и материалам (ASTM), как определено, например, с помощью сканирующей электронной микроскопии (SEM) или оптической микроскопии (ОМ). В некоторых вариантах равноосные зерна имеют размер зерна около 7 или менее, около 6 или менее, около 5 или менее, около 4 или менее, около 3 или менее, около 2 или менее, или около 1 или менее согласно Американскому обществу по испытаниям и материалам (ASTM), например, при температуре от примерно 1 градуса Цельсия (°С) до примерно 50°С (например, от 5°С до примерно 45°С, или от 10°С до примерно 40°С).

[0010] В некоторых вариантах представлен металлический материал, включающий диффузионный слой металла и внутренний слой, например, где диффузионный слой металла металлургически присоединен к внутреннему слою. В некоторых вариантах диффузионный слой металла включает в себя диффузионную границу, например, сформированную вблизи с внутренним слоем. В некоторых вариантах как минимум примерно 80%, как минимум примерно 85%, как минимум примерно 90%, как минимум примерно 95% или как минимум примерно 99% зерен по объему диффузионного слоя металла являются столбчатыми зернами. В некоторых вариантах как минимум примерно 80% (например, как минимум примерно 85%, 90%, 95% или 99%) зерен по объему диффузионного слоя металла представляют собой столбчатые зерна, например, при температуре от примерно 1 градуса Цельсия (°С) до примерно 50°С (например, от 5°С до примерно 45°С или от 10°С до примерно 40°С).

[0011] В некоторых вариантах столбчатые зерна расположены в основном (например, как минимум 90%, 95% или 98% по объему) перпендикулярно диффузионной границе. В некоторых вариантах разница между двумя ориентациями столбчатых зерен диффузионного слоя металла составляет около 10 градусов или менее, около 5 градусов или менее, или около 3 градусов или менее, как определено, например, с помощью сканирующей электронной микроскопии (SEM) или оптической микроскопии (ОМ).

[0012] В некоторых вариантах столбчатые зерна являются ферритными. В некоторых вариантах столбчатые зерна являются ферритными при температуре от примерно 1 градуса Цельсия (°С) до примерно 50°С, от 5°С до примерно 45°С или от 10°С до примерно 40°С.

[0013] В некоторых вариантах как минимум примерно 80%, как минимум примерно 85%, как минимум примерно 90%, как минимум примерно 95% или как минимум примерно 99% зерен по объему внутреннего слоя являются равноосными зернами. В некоторых вариантах равноосные зерна имеют размер зерна около 7 или менее, около 6 или менее, около 5 или менее, около 4 или менее, около 3 или менее, около 2 или менее, или около 1 или менее, например, при температуре от примерно 750 градусов Цельсия (°С) до примерно 1100°С.

[0014] В некоторых вариантах равноосные зерна имеют размер от примерно 2 микрометров (мкм, т.е. 10-6 м) до примерно 200 мкм, от примерно 2 мкм до примерно 150 мкм, от примерно 2 мкм до примерно 100 мкм или от примерно 2 мкм до примерно 50 мкм, как определено, например, с помощью сканирующей электронной микроскопии (SEM) или оптической микроскопии (ОМ). В некоторых вариантах размер зерна может представлять собой среднюю длину зерна или среднюю ширину зерна.

[0015] В некоторых вариантах равноосные зерна подложки не имеют предпочтительной ориентации, как определено, например, с помощью сканирующей электронной микроскопии (SEM) или оптической микроскопии (ОМ).

[0016] В некоторых вариантах равноосные зерна являются ферритными при температуре от примерно 1 градуса Цельсия (°С) до примерно 50°С, например, от 5°С до примерно 45°С или от 10°С до примерно 40°С. В некоторых вариантах осуществления равноосные зерна являются аустенитными при температуре от примерно 750°С до примерно 1100°С.

[0017] В некоторых вариантах металлический материал характеризуется одним из следующих параметров:

(i) предел текучести от примерно 19 кфунт/дюйм2 (ksi) до примерно 29 кфунт/дюйм2 (например, от примерно 26 кфунт/дюйм2 до примерно 29 кфунт/дюйм2);

(ii) предел прочности от примерно 42 кфунт/дюйм2 (ksi) до примерно 65 кфунт/дюйм2 (например, от примерно 47 кфунт/дюйм2 до примерно 56 кфунт/дюйм2, от примерно 52 кфунт/дюйм2 до примерно 56 кфунт/дюйм2);

(iii) относительное удлинение от примерно 32% до примерно 44% (например, от примерно 32% до примерно 38%);

(iv) значение n от примерно 0,21 до примерно 0,32 (например, от примерно 0,29 до примерно 0,32) (например, как определено в соответствии со стандартным методом Американского общества по испытаниям и материалам (ASTM) (например, Е8, Е18, Е19 или их комбинация)); и

(v) значение r от примерно 1,8 до примерно 3,0 (например, как определено в соответствии со стандартным методом Американского общества по испытаниям и материалам (ASTM) (например, Е8, Е18, Е19 или их комбинация)).

[0018] В некоторых вариантах материал включает в себя как минимум два, как минимум три, как минимум четыре или все пять из (i)-(v). В некоторых вариантах металлический материал характеризуется одним пунктом или обоими из (ii) и (v).

[0019] В некоторых вариантах металлический материал дополнительно включает в себя поверхностный слой, металлургически присоединенного к внутреннему слою посредством диффузионного слоя металла. В некоторых вариантах поверхностный слой включает хром (Cr) с концентрацией от примерно 20 масс. % до примерно 45 масс. %, как например, от примерно 30 масс. % до примерно 45 масс. %, которая изменяется на менее чем примерно 10 масс. % по поверхности поверхностного слоя, как определено, например, с помощью сканирующей электронной микроскопии - энергодисперсионной рентгеновской спектроскопии (SEM-EDS), рентгеновской флуоресценции (XRF) или масс-спектрометрии с тлеющим разрядом (GDMS). [0020] В некоторых вариантах диффузионный слой металла включает хром (Cr) с концентрацией от примерно 12 масс. % до примерно 45 масс. %, как например, от примерно 20 масс. % до примерно 45 масс. %, от примерно 25 масс. % до примерно 45 масс. % или от примерно 30 масс. % до примерно 45 масс. %., которая изменяется на менее чем примерно 5 масс. % в направлении от поверхностного слоя к диффузионной границе, как определено, например, с помощью сканирующей электронной микроскопии - энергодисперсионной рентгеновской спектроскопии (SEM-EDS), рентгеновской флуоресценции (XRF) или масс-спектрометрии с тлеющим разрядом (GDMS).

[0021] В некоторых вариантах в настоящем документе представлен металлический материал, включающий поверхностный слой и подложку, связанных посредством диффузионного слоя металла. В некоторых вариантах в настоящем документе поверхностный слой металлургически присоединен к подложке посредством диффузионного слоя металла. В некоторых вариантах диффузионный слой металла включает в себя диффузионную границу, расположенную вблизи него и сформированную в подложке. В некоторых вариантах поверхностный слой включает хром (Cr) с концентрацией от примерно 30 масс. % до примерно 45 масс. %, которая изменяется на менее чем примерно 10 масс. % по поверхности поверхностного слоя, как определено, например, с помощью сканирующей электронной микроскопии - энергодисперсионной рентгеновской спектроскопии (SEM-EDS), рентгеновской флуоресценции (XRF) или масс-спектрометрии с тлеющим разрядом (GDMS). В некоторых вариантах диффузионный слой металла включает хром (Cr) с концентрацией от примерно 12 масс. % до примерно 45 масс. %, как например, от примерно 20 масс. % до примерно 45 масс. %, от примерно 25 масс. % до примерно 45 масс. % или от примерно 30 масс. % до примерно 45 масс. %., которая изменяется на менее чем примерно 5 масс. % в направлении от поверхностного слоя к диффузионной границе, как определено, например, с помощью сканирующей электронной микроскопии - энергодисперсионной рентгеновской спектроскопии (SEM-EDS), рентгеновской флуоресценции (XRF) или масс-спектрометрии с тлеющим разрядом (GDMS).

[0022] В некоторых вариантах диффузионный слой металла включает хром (Cr) с концентрацией от примерно 30 масс. % до примерно 45 масс. %, от примерно 30 масс. % до примерно 40 масс. %, от примерно 30 масс. % до примерно 35 масс. %, от примерно 35 масс. % до примерно 45 масс. %, от примерно 35 масс. % до примерно 40 масс. %, или от примерно 40 масс. % до примерно 45 масс. %, которая изменяется на менее чем примерно 9 масс. %, 8 масс. %, 7% масс. %, 6% масс. %, 5% масс. %, 4% масс. %, 3% масс. %, 2% масс. % или 1 масс. % по поверхности поверхностного слоя, как определено, например, с помощью сканирующей электронной микроскопии - энергодисперсионной рентгеновской спектроскопии (SEM-EDS), рентгеновской флуоресценции (XRF) или масс-спектрометрии с тлеющим разрядом (GDMS).

[0023] В некоторых вариантах диффузионный слой металла включает хром (Cr) с концентрацией от примерно 12 масс. % до примерно 45 масс. %, как например, от примерно 20 масс. % до примерно 45 масс. %, от примерно 25 масс. % до примерно 45 масс. % или от примерно 30 масс. % до примерно 45 масс. %., которая изменяется на менее чем примерно 4 масс. %, 3 масс. %, 2% масс. % или 1 масс. % в направлении от поверхностного слоя к диффузионной границе.

[0024] В некоторых вариантах как минимум примерно 80%, как минимум примерно 85%, как минимум примерно 90%, как минимум примерно 95% или как минимум примерно 99% зерен по объему диффузионного слоя металла являются столбчатыми зернами. В некоторых вариантах как минимум примерно 80%, как минимум примерно 85%, как минимум примерно 90%, как минимум примерно 95% или как минимум примерно 99% зерен по объему диффузионного слоя металла являются столбчатыми зернами при температуре от примерно 1 градуса Цельсия (°С) до примерно 50°С (например, от 5°С до примерно 45°С, или от 10°С до примерно 40°С). В некоторых вариантах как минимум примерно 80%, как минимум примерно 85%, как минимум примерно 90%, как минимум примерно 95% или как минимум примерно 99% зерен по объему диффузионного слоя металла являются столбчатыми зернами, как определено, например, с помощью сканирующей электронной микроскопии (SEM) или оптической микроскопии (ОМ).

[0025] В некоторых вариантах как минимум примерно 80%, как минимум примерно 85%, как минимум примерно 90%, как минимум примерно 95% или как минимум примерно 99% зерен по объему внутреннего слоя являются равноосными зернами. В некоторых вариантах равноосные зерна имеют размер зерна около 7 или менее, около 6 или менее, около 5 или менее, около 4 или менее, около 3 или менее, около 2 или менее, или около 1 или менее согласно Американскому обществу по испытаниям и материалам (ASTM), например, при температуре от примерно 750 градусов Цельсия (°С) до примерно 1100°С.

[0026] В некоторых вариантах столбчатые зерна являются ферритными, например, при температуре от примерно 750°С до примерно 1100°С. В некоторых вариантах равноосные зерна являются ферритными при температуре от примерно 1 градуса Цельсия (°С) до примерно 50°С, как например от 5°С до примерно 45°С или от 10°С до примерно 40°С. В некоторых вариантах осуществления равноосные зерна являются аустенитными при температуре от примерно 750°С до примерно 1100°С.

[0027] В некоторых вариантах металлический материал характеризуется одним из следующих параметров:

(i) предел текучести от примерно 19 кфунт/дюйм2 (ksi) до примерно 29 кфунт/дюйм2 (например, от примерно 26 кфунт/дюйм2 до примерно 29 кфунт/дюйм2);

(ii) предел прочности от примерно 42 кфунт/дюйм2 (ksi) до примерно 65 кфунт/дюйм2 (например, от примерно 47 кфунт/дюйм2 до примерно 56 кфунт/дюйм2, от примерно 52 кфунт/дюйм2 до примерно 56 кфунт/дюйм2);

(iii) относительное удлинение от примерно 32% до примерно 44% (например, от примерно 32% до примерно 38%);

(iv) значение n от примерно 0,21 до примерно 0,32 (например, от примерно 0,29 до примерно 0,32) (например, как определено в соответствии со стандартным методом Американского общества по испытаниям и материалам (ASTM) (например, Е8, Е18, Е19 или их комбинация)); и

(v) значение r от примерно 1,8 до примерно 3,0 (например, как определено в соответствии со стандартным методом Американского общества по испытаниям и материалам (ASTM) (например, Е8, Е18, Е19 или их комбинация)).

[0028] В некоторых вариантах материал включает в себя как минимум два, как минимум три, как минимум четыре или все пять из (i)-(v). В некоторых вариантах металлический материал характеризуется одним пунктом или обоими из (ii) и (v).

[0029] В некоторых вариантах металлический материал имеет потенциал питтинга примерно 50 милливольт (мВ) или более, например, примерно 100 мВ или более, примерно 150 мВ или более, примерно 200 мВ или более, от примерно 100 мВ до примерно 800 мВ, от примерно 150 мВ до примерно 800 мВ, от примерно 200 мВ до примерно 800 мВ. Потенциал питтингообразования может быть определен, например, в соответствии со стандартным методом Американского общества по испытаниям и материалам (ASTM) (например, G61).

[0030] В некоторых вариантах металлический материал имеет толщину (например, среднюю толщину или среднюю калибровочную толщину) от примерно 0,0005 дюйма (дюйм) до примерно 0,250 дюйма, например, от примерно 0,0005 дюйма до примерно 0,125 дюйма, от примерно 0,0005 дюйма до примерно 0,100 дюйма или от примерно 0,0005 дюйма до примерно 0,050 дюйма. В некоторых вариантах отношение толщины (например, средней толщины) диффузионного слоя металла к толщине (например, средней толщине) металлического материала составляет от примерно 70:500 до примерно 70:3000, например, от примерно 70:500 до примерно 70:2500 или от примерно 70:500 до примерно 70:2200. В некоторых вариантах металлический лист имеет длину (например, среднюю длину) от примерно 500 футов (фут) до примерно 20000 футов.

[0031] В некоторых вариантах поверхностный слой (если он присутствует) включает в себя по весу не более чем около 0,01%, не более чем около 0,001%, не более чем около 0,0005% или не более чем около 0,0001% карбида. В некоторых вариантах карбид представляет собой карбид хрома.

[0032] В некоторых вариантах диффузионный слой металла (например, промежутки между зернами диффузионного слоя металла) включает в себя по весу не более чем около 0,1%, не более чем около 0,01%, не более чем около 0,001% или не более чем около 0,0001% карбида. В некоторых вариантах карбид представляет собой карбид хрома.

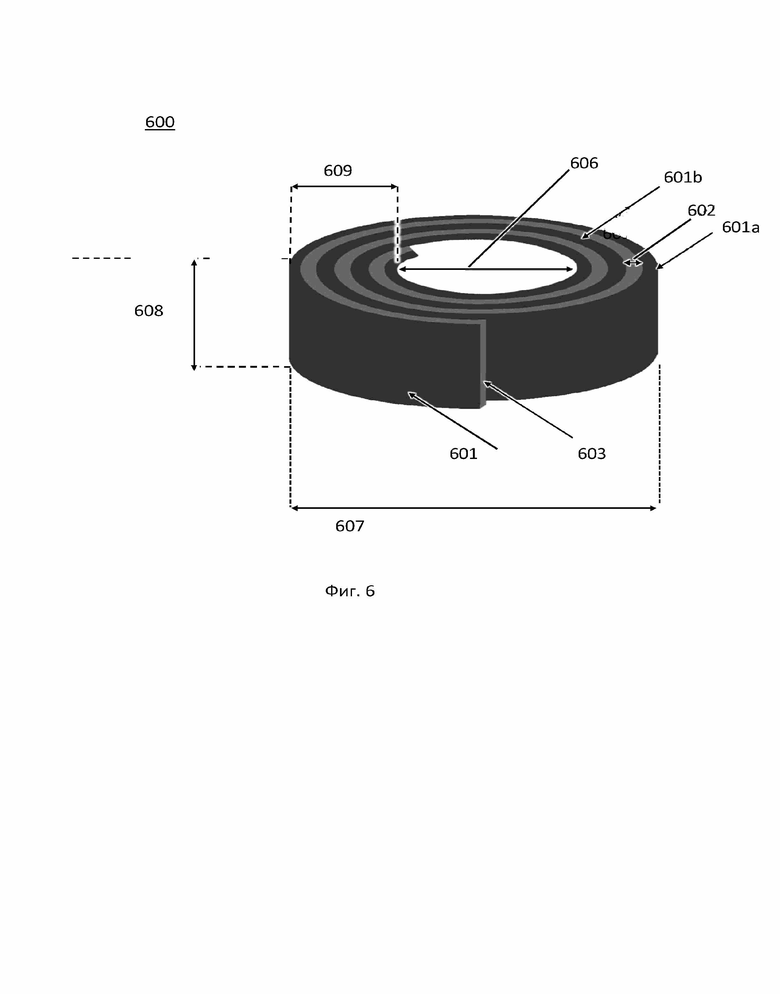

[0033] В определенных вариантах рулон металла включает в себя металлический материал, описанный в настоящем документе. В некоторых вариантах рулон металла состоит из множества (например, намотанных) металлических витков с расстоянием между витками (например, средним шагом между витками). В некоторых вариантах расстояние между витками составляет менее 350 микрометров (мкм, т.е. 10-6 м), как например, менее 250 мкм, менее 200 мкм, менее 150 мкм, менее 100 мкм, менее 90 мкм или менее 85 мкм между двумя или более слоями.

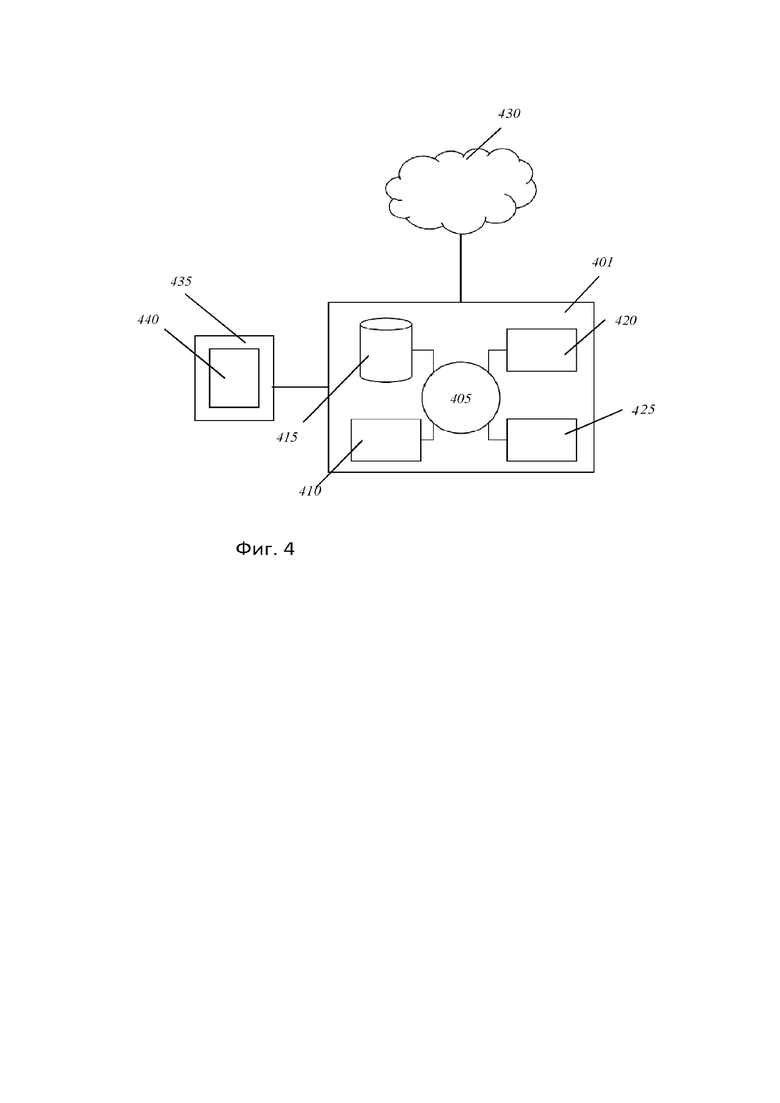

[0034] Другой аспект настоящего изобретения обеспечивает машиночитаемый носитель, предназначенный для долговременного хранения информации, содержащий машинный исполняемый код, который при исполнении одним или несколькими компьютерными процессорами реализует любой из способов, описанных выше или в других разделах настоящего документа.

[0035] Другой аспект настоящего изобретения обеспечивает систему, включающую в себя один или несколько компьютерных процессоров и соединенную с ними память компьютера. Память компьютера содержит машинный исполняемый код, который при исполнении одним или несколькими компьютерными процессорами реализует любой из способов, описанных выше или в других разделах настоящего документа.

[0036] Дополнительные аспекты и преимущества настоящего изобретения станут очевидными специалистам в данной области на основе последующего подробного описания изобретения, в котором представлены и изложены только иллюстративные варианты настоящего изобретения. Настоящее изобретение содержит другие различные варианты осуществления, а его некоторые детали могут быть изменены в различных очевидных аспектах, все без отступления от изобретения. Соответственно, чертежи и описание следует рассматривать как иллюстративные, а не как ограничительные.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0037] Новые отличительные признаки изобретения подробно изложены в прилагаемой формуле изобретения. Наилучшее понимание характеристик и преимуществ настоящего изобретения будет достигнуто после ознакомления со следующим подробным описанием, которое представляет иллюстративные варианты, в которых используются принципы изобретения, а также сопроводительные чертежи (также «рисунок» и «РИС.» в данном документе), из которых:

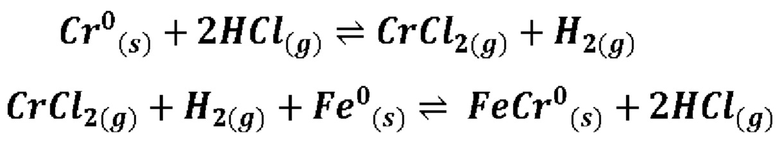

[0038] ФИГ. 1 схематически иллюстрирует примерный способ формирования металлической подложки с покрытием;

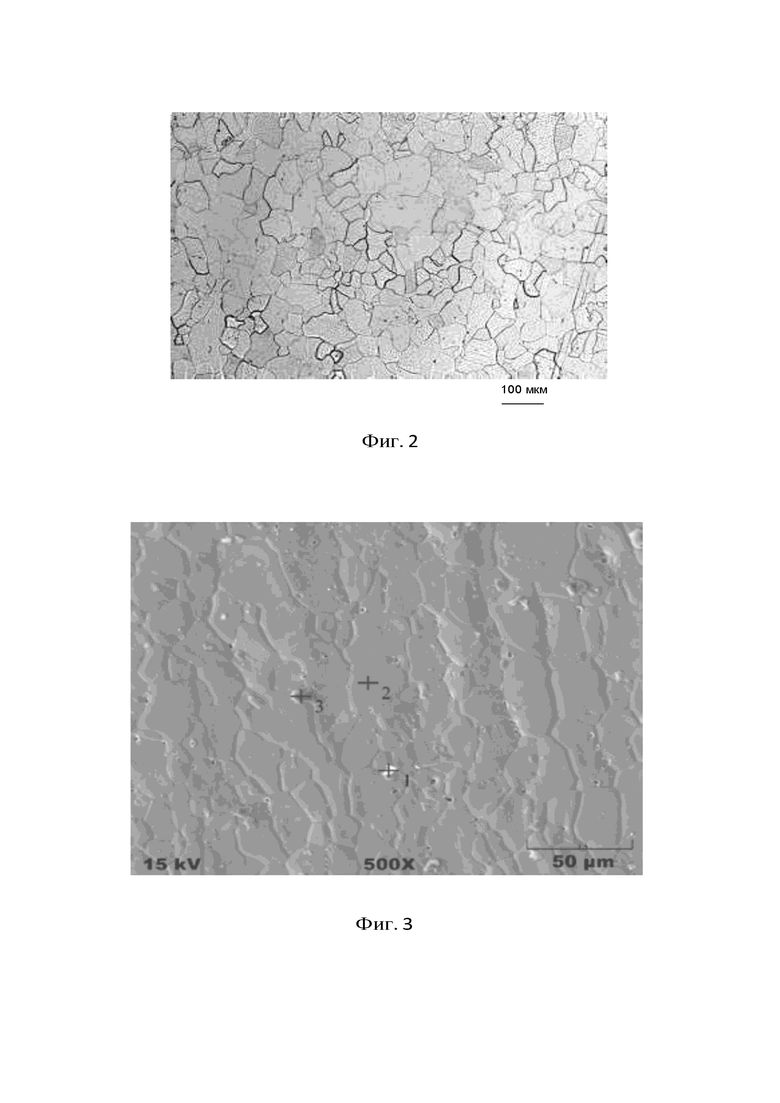

[0039] ФИГ. 2 иллюстрирует пример подложки после покрытия суспензией;

[0040] ФИГ. 3 иллюстрирует пример подложки после покрытия суспензией;

[0041] ФИГ. 4 схематически иллюстрирует примерную компьютерную систему управления, которая запрограммирована или иным образом сконфигурирована для реализации способов, предусмотренных в настоящем документе;

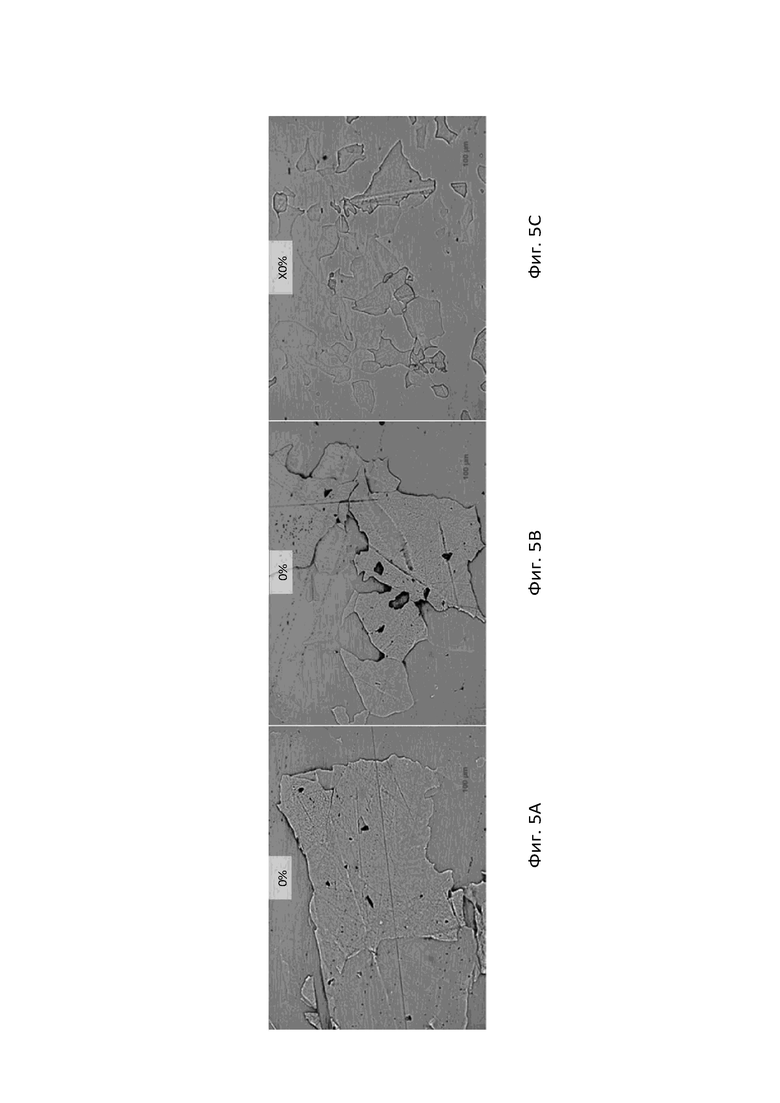

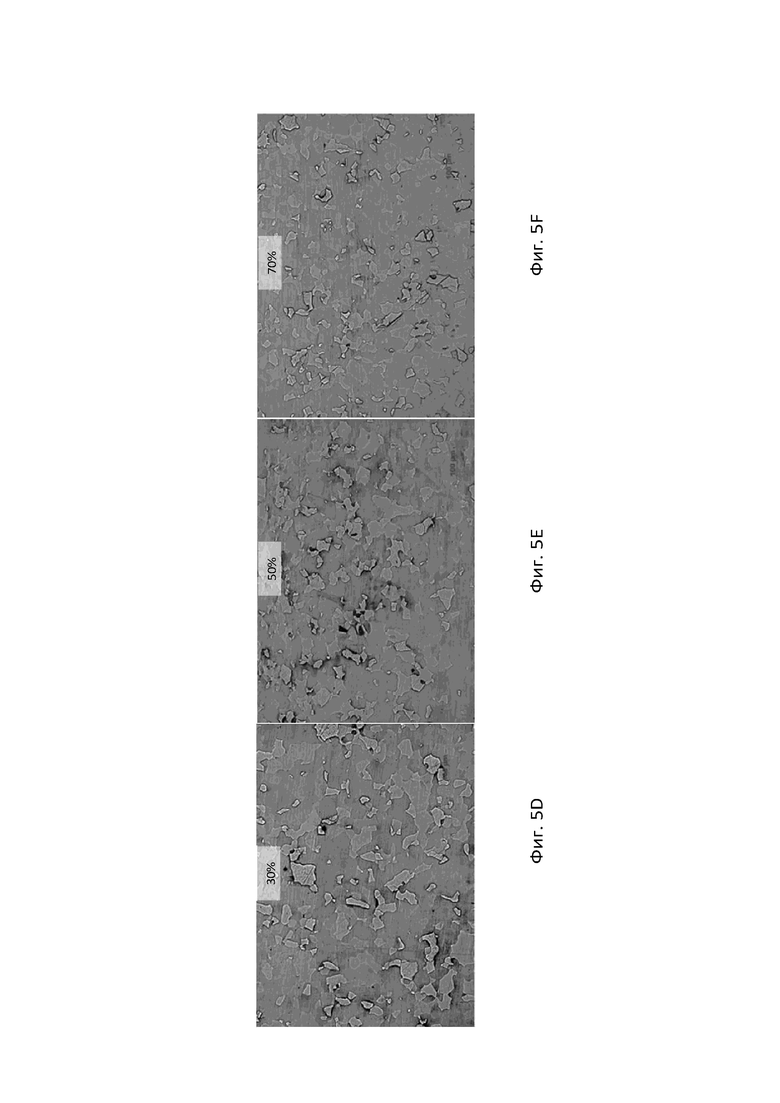

[0042] ФИГ. 5A-5F иллюстрируют примерные структуры зерен в подложке(ах);

[0043] ФИГ.6 иллюстрирует схематический пример рулона металла;

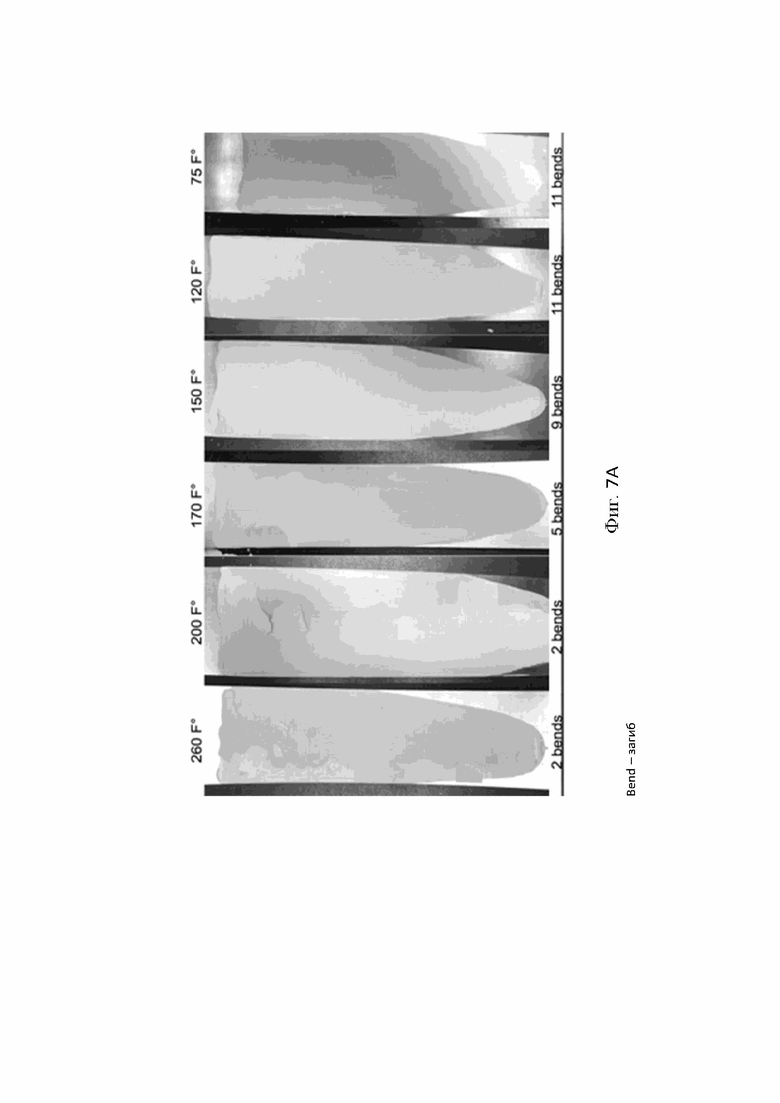

[0044] ФИГ. 7А-7В иллюстрируют примерный эффект(ы) шероховатости поверхности и расслоения суспензии;

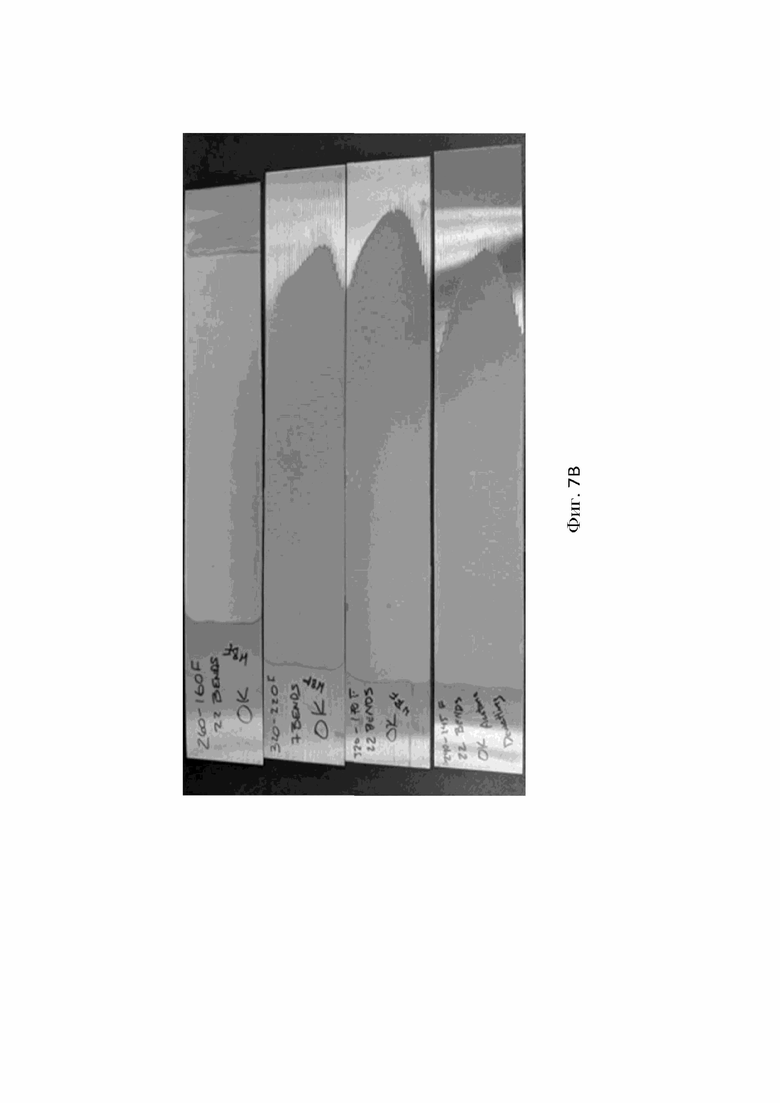

[0045] ФИГ. 8А-8В иллюстрируют примерную локальную концентрацию хрома на поверхности подложки;

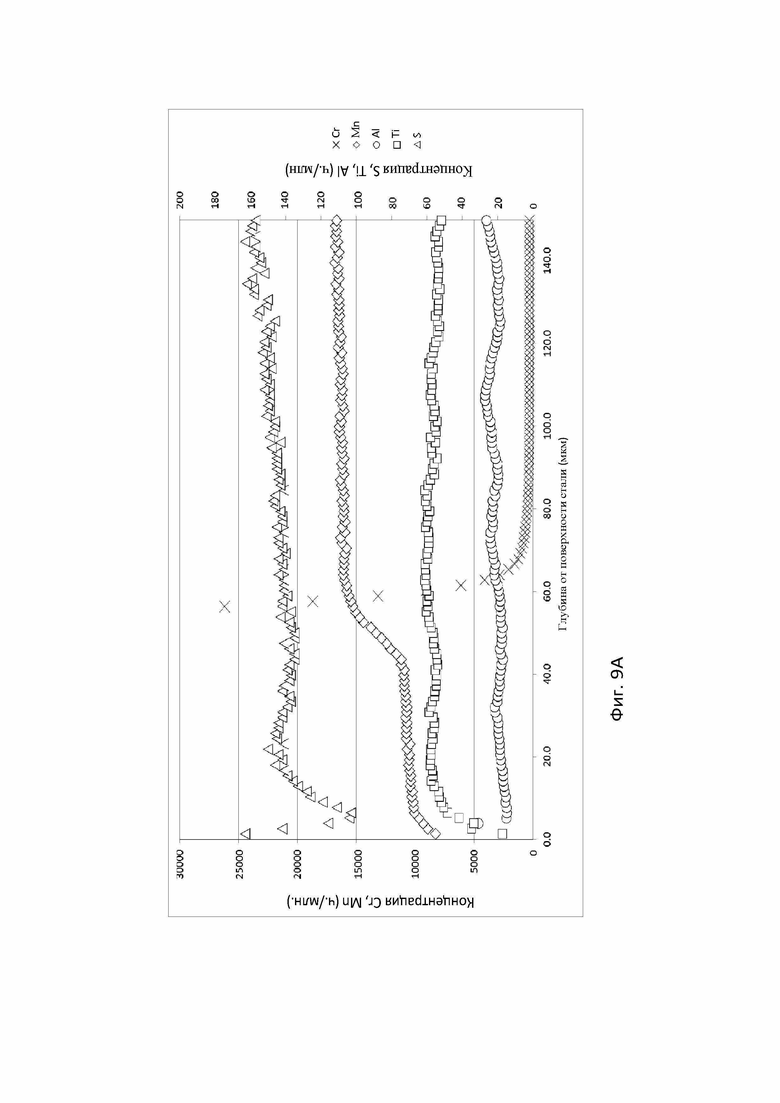

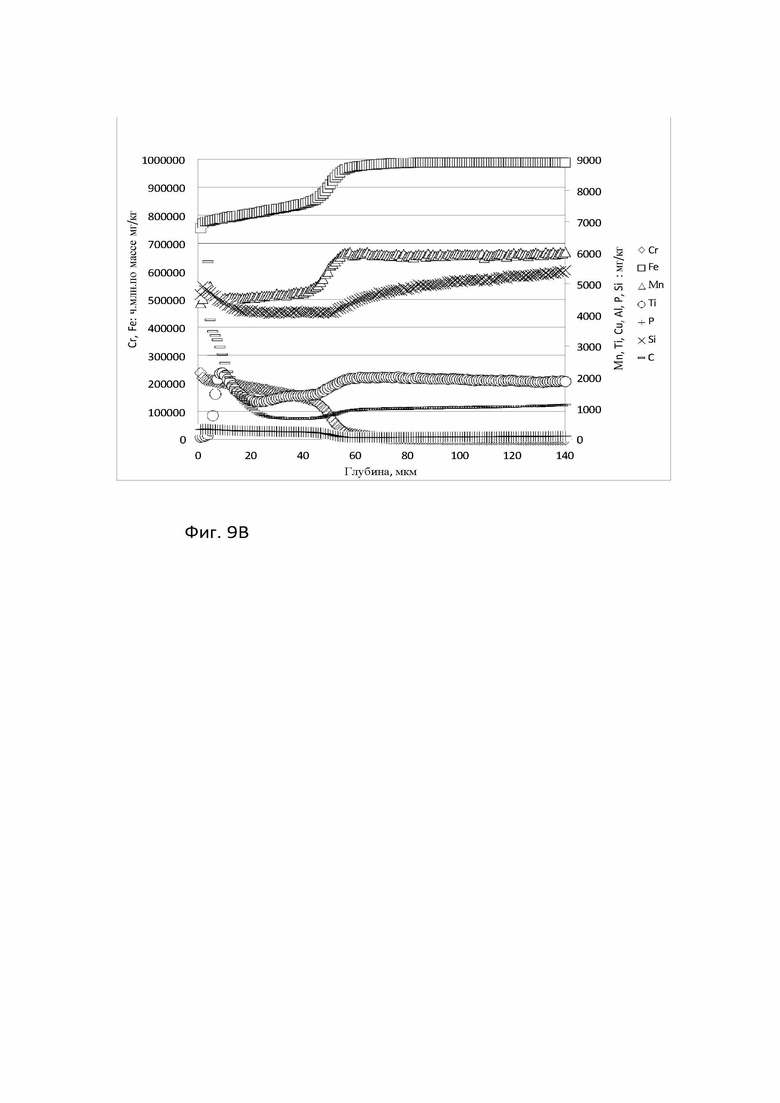

[0046] ФИГ. 9А-9В иллюстрируют примерный химический состав(ы) диффузионно-легированного металлического материала(ов) в слое сплава;

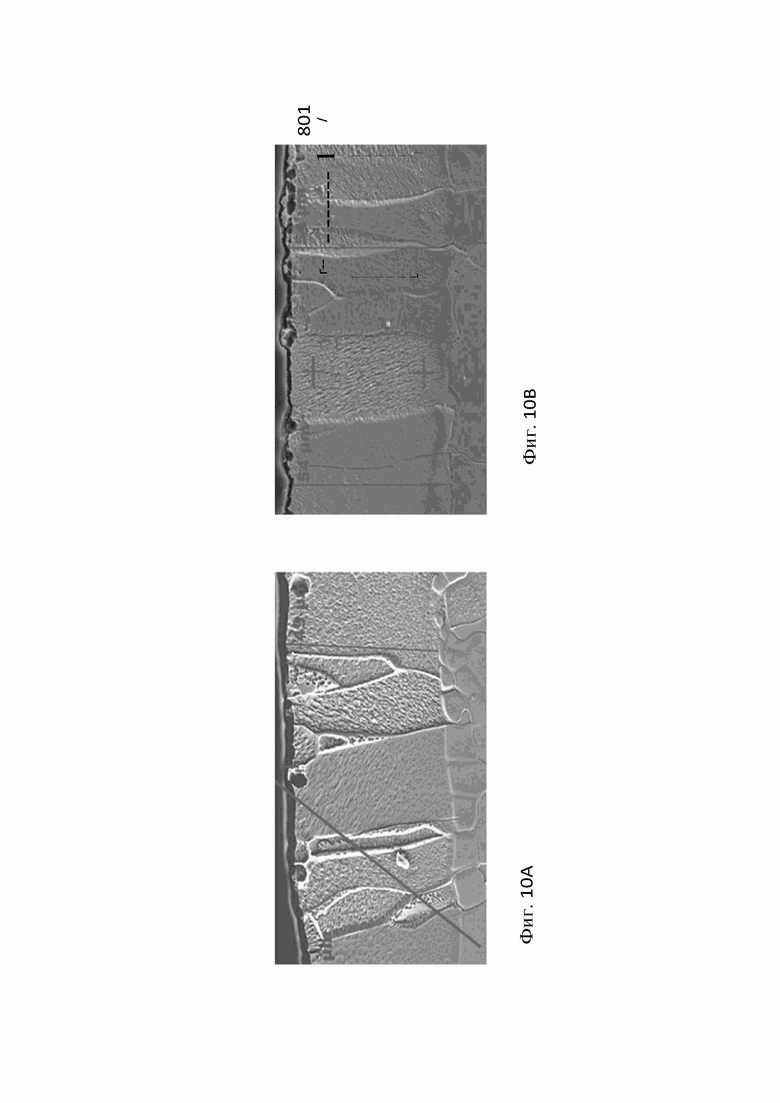

[0047] ФИГ. 10А-10В иллюстрируют микроструктуру(ы) в типовом легированном металле (металлах);

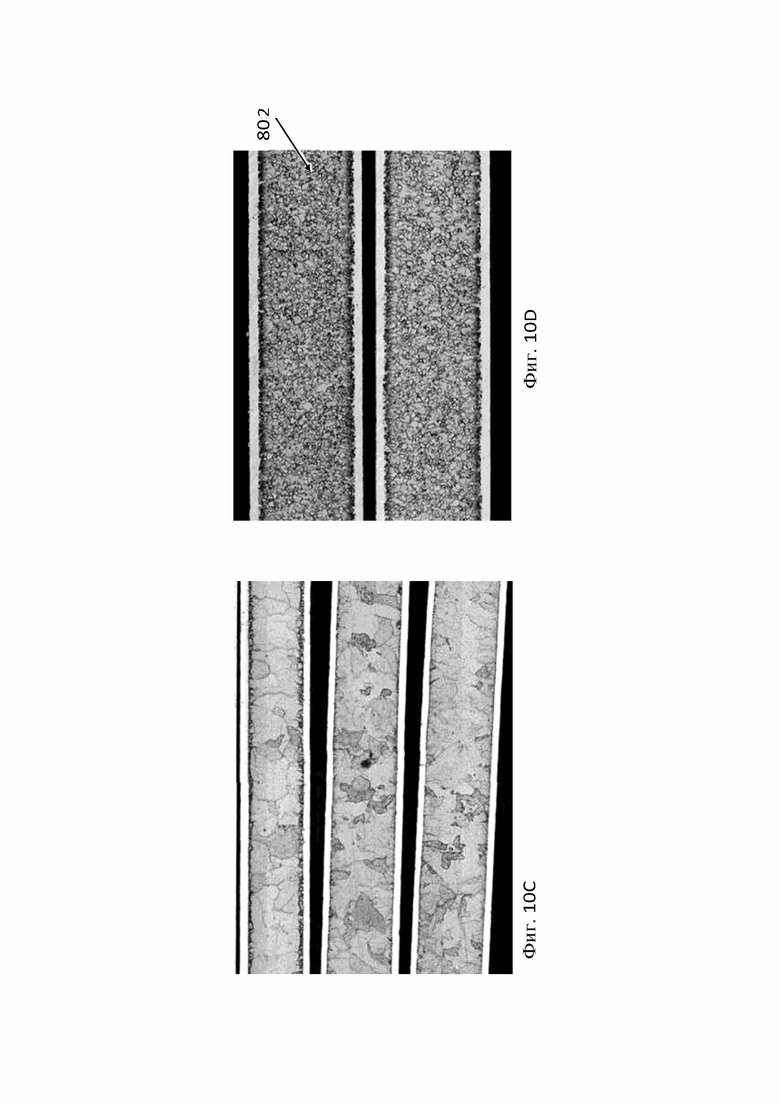

[0048] ФИГ. 10C-10D иллюстрируют относительное удлинение типового легированного металла (металлов);

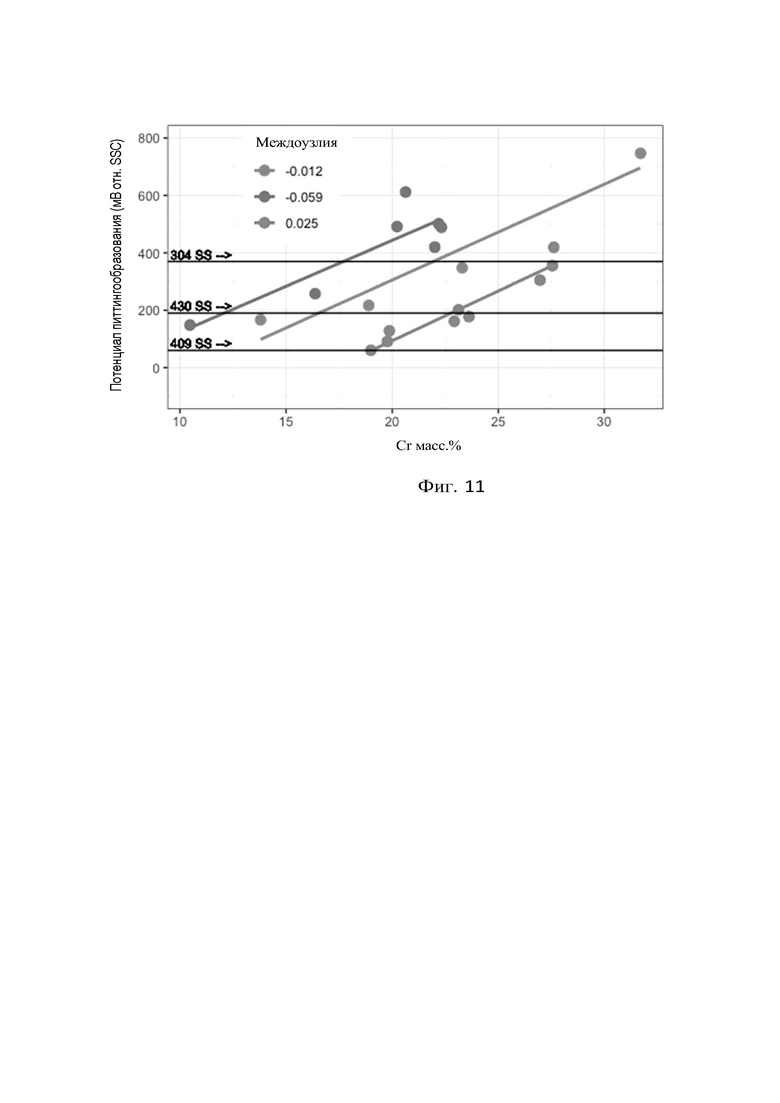

[0049] ФИГ. 11 иллюстрирует потенциал питтингообразования типового металлического материала;

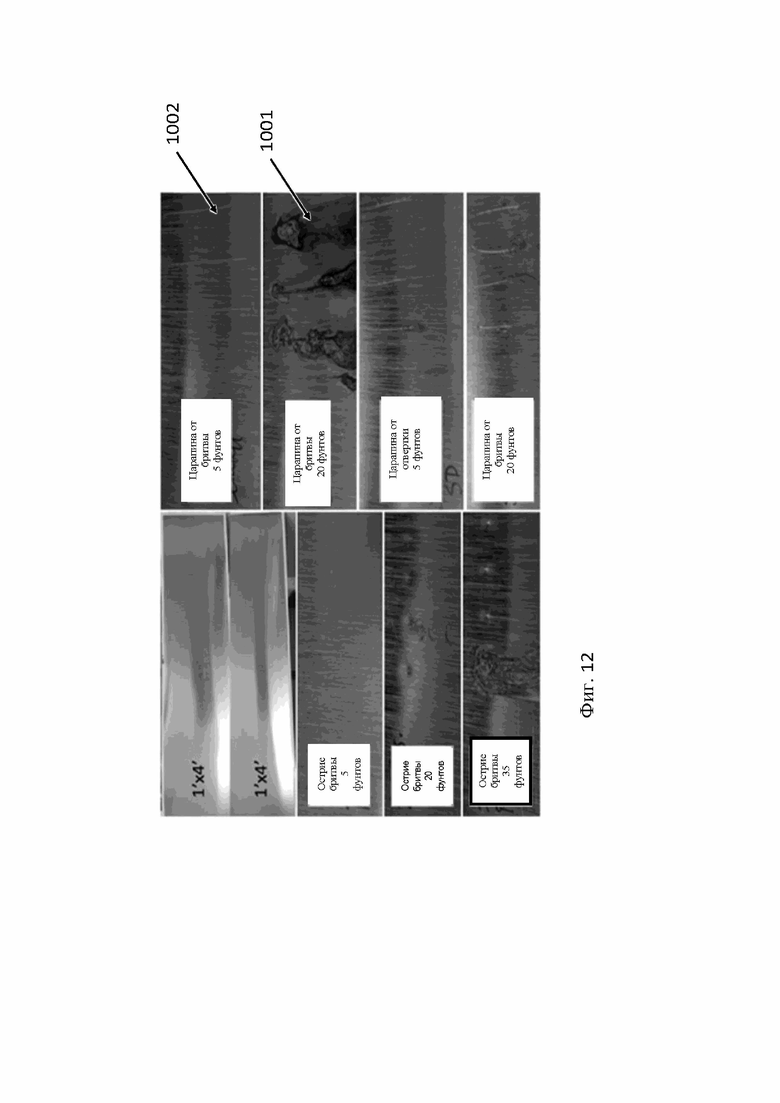

[0050] ФИГ. 12 иллюстрирует характеристики солевого тумана типового металлического материала;

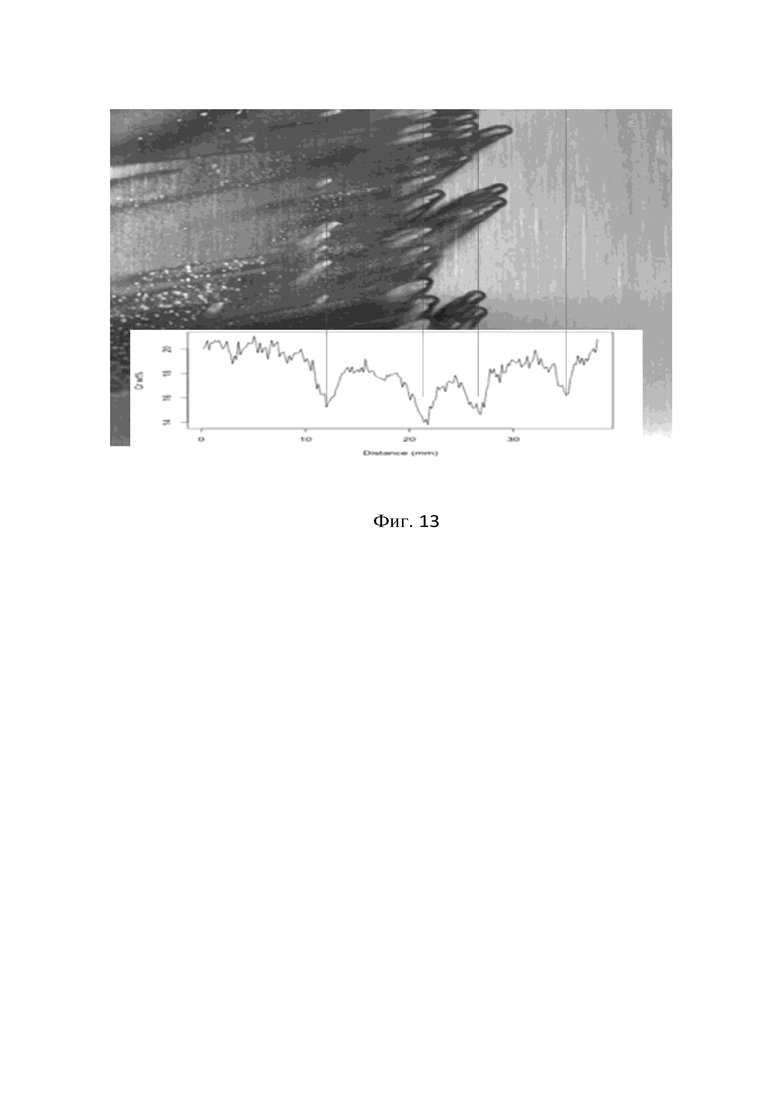

[0051] ФИГ. 13 иллюстрирует коррозию в типовом легированном металле; вставка ФИГ. 13 иллюстрирует примерную связь между изменением концентрации хрома и коррозией в металлическом материале;

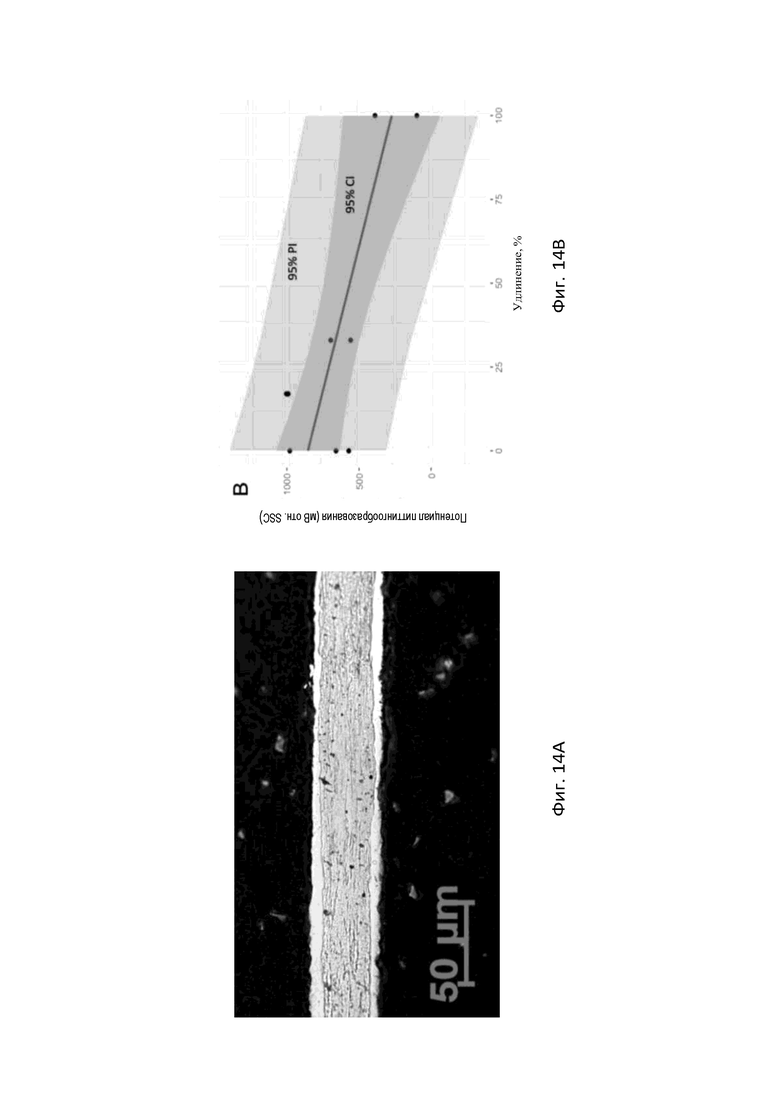

[0052] ФИГ. 14А иллюстрирует пример металлического материала после обжатия в холодном состоянии;

[0053] ФИГ. 14В иллюстрирует потенциал питтингообразования типового металлического материала после обжатия в холодном состоянии;

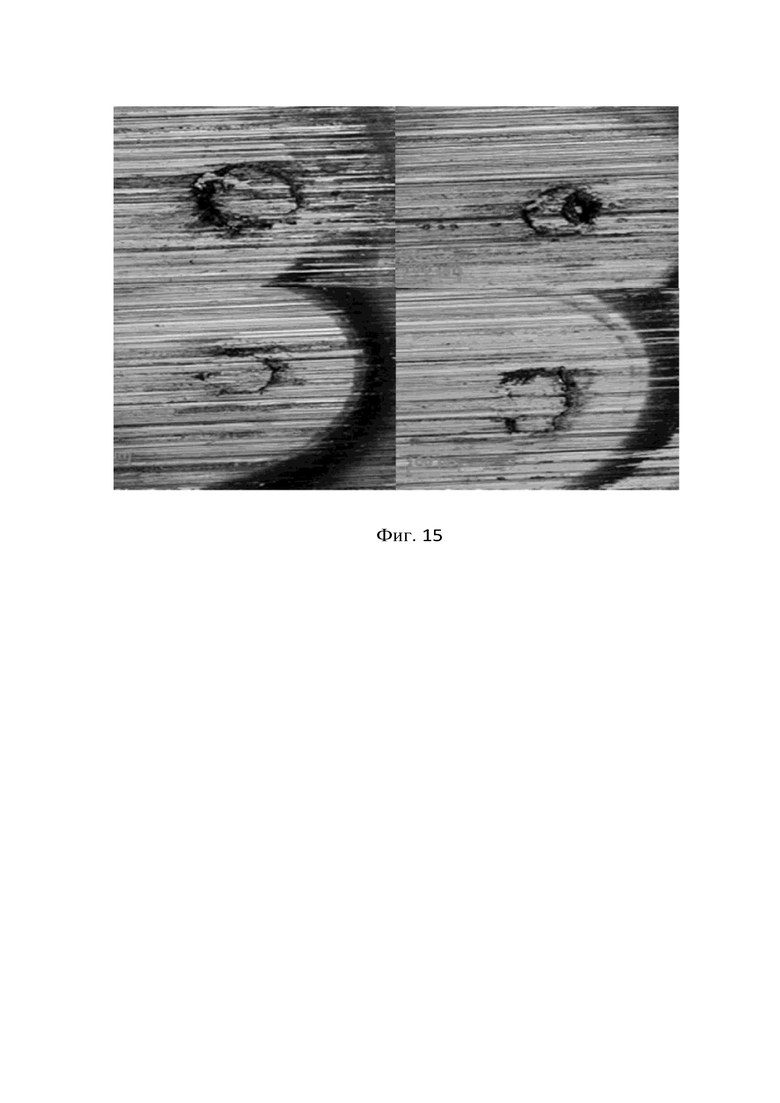

[0054] ФИГ. 15 иллюстрирует примеры спеченных частиц;

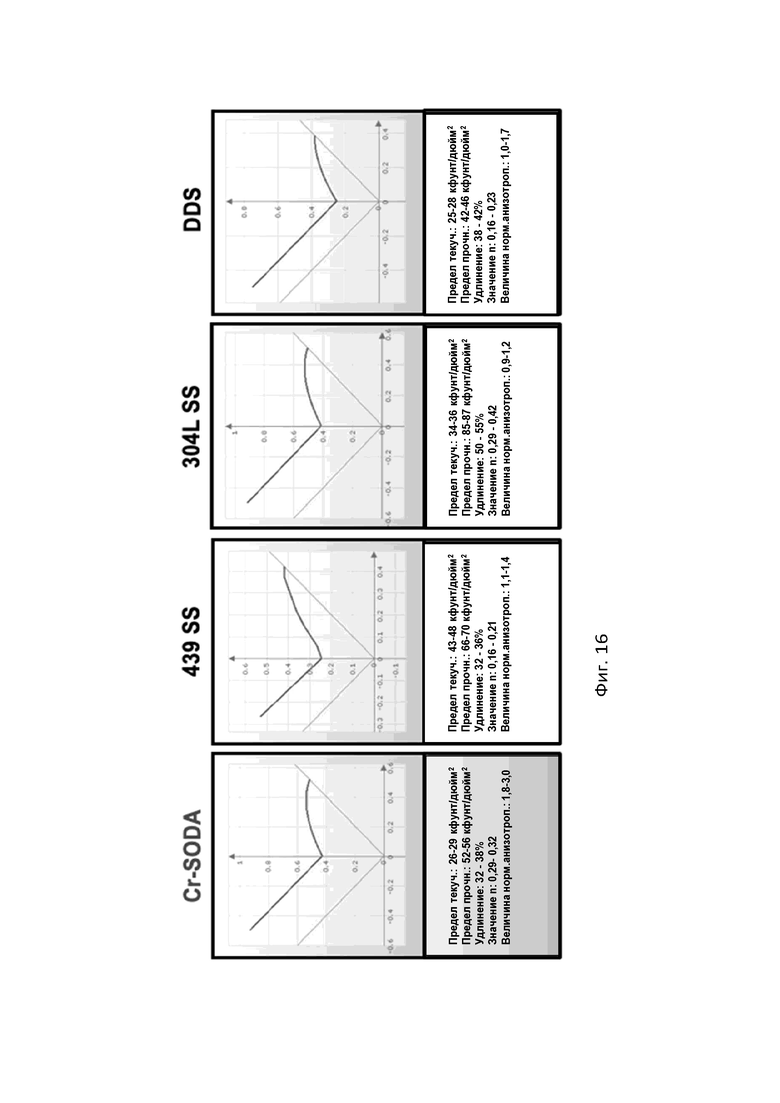

[0055] ФИГ. 16 иллюстрирует механические свойства типового металлического материала; и

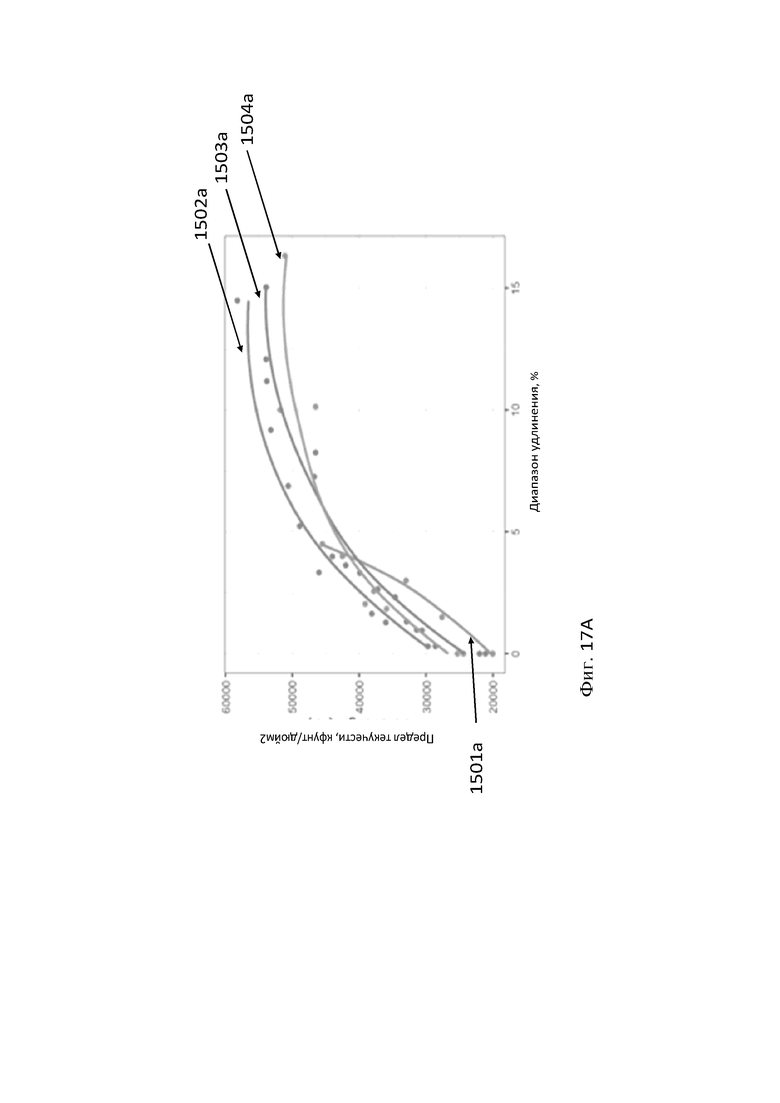

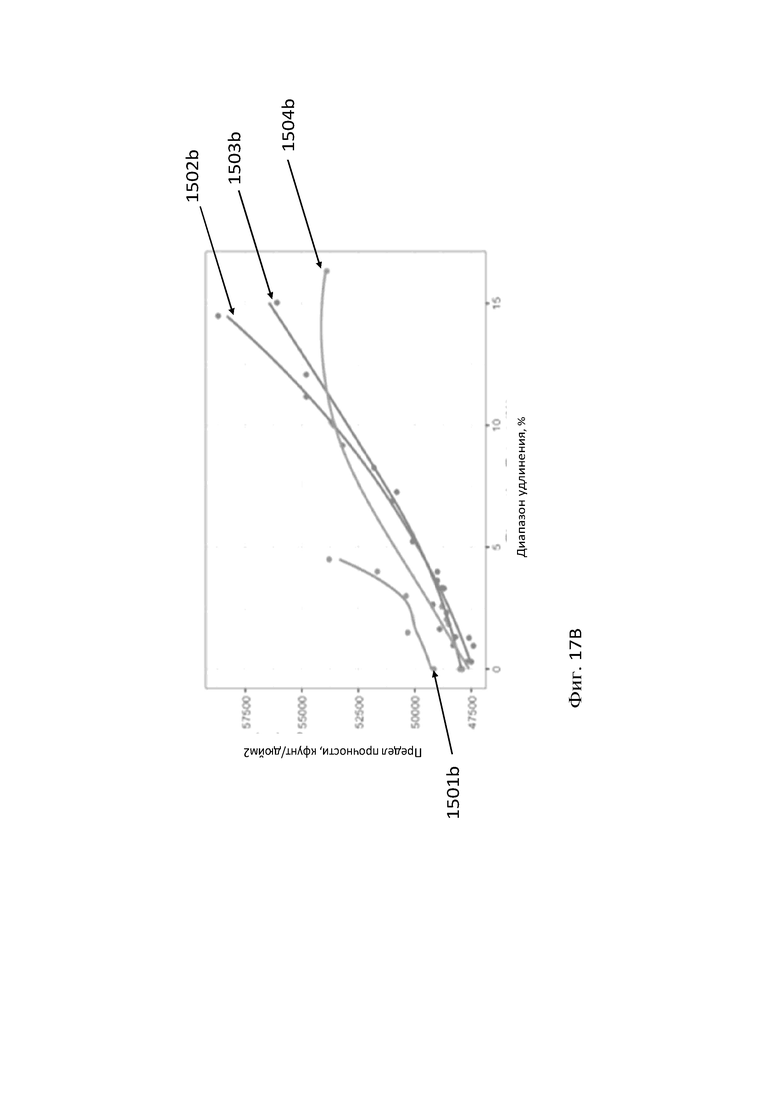

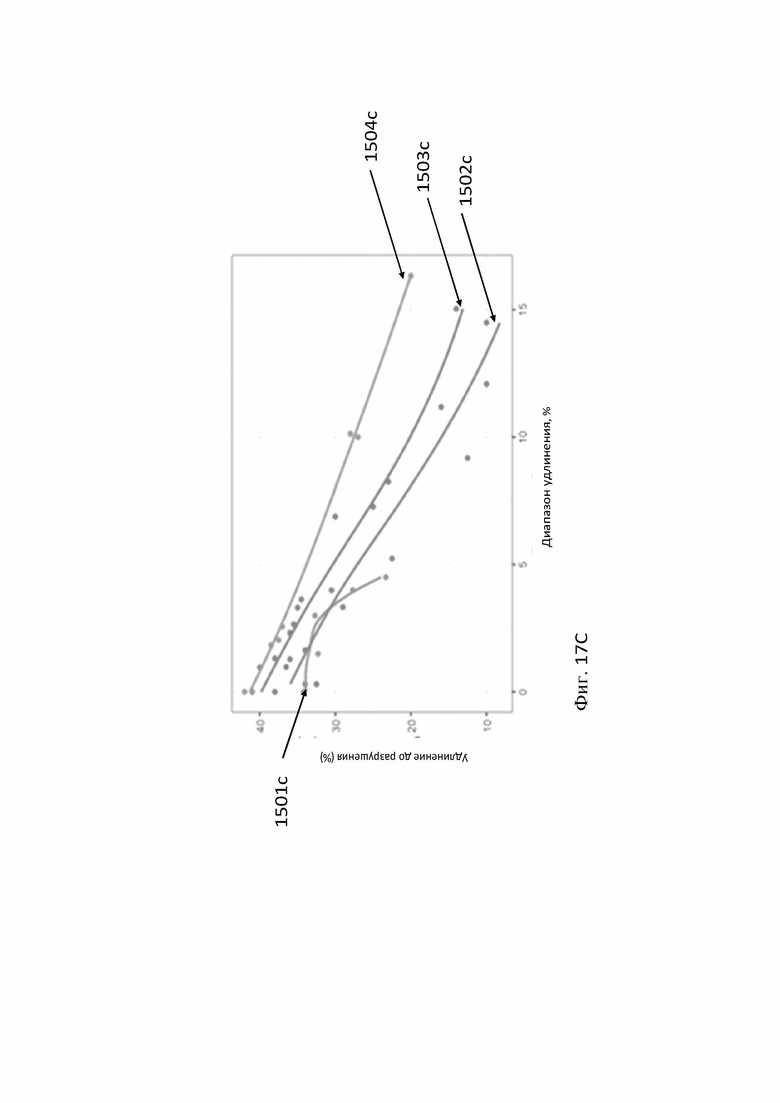

[0056] ФИГ. 17А-17С иллюстрируют физические свойства типового Cr-SODA.

ПОДРОБНОЕ ОПИСАНИЕ

[0057] Несмотря на наличие различных вариантов изобретения, приведенных и описанных в настоящем документе, для специалистов в данной области очевидно, что такие варианты приведены только в качестве примера. Специалисты в данной области могут проводить многочисленные вариации, изменения и замены без отступления от изобретения. Необходимо понимать, что применимы различные альтернативы вариантам изобретения, приведенного в настоящем документе.

[0058] Термин "намотка," в том смысле, в котором он используется в настоящем документе, в общем случае относится к повороту (например, механическому) материала полностью либо постепенно по отношению к объекту либо к исходному положению. К неограничивающим примерам намотки относится намотка в рулон.

[0059] Термин "размотка", в том смысле, в котором он используется в настоящем документе, в общем случае относится к приведению смотанного материала в менее изогнутую форму либо состояние.

[0060] Термин "прилегающий" либо "прилегающий к" в том смысле, в котором он используется в настоящем документе, в общем случае относится к "находящийся рядом", "примыкающий", "находящийся в контакте с" и "в непосредственной близости от". В некоторых случаях "прилегающий к" может означать "выше" либо "ниже". Первый слой, прилегающий ко второму слою, может находиться в непосредственном контакте со вторым слоем, либо может существовать один промежуточный слой или более между первым слоем и вторым слоем.

[0061] Каждый раз, когда термины "по меньшей мере", "более чем" или "более чем либо равно" предшествуют первому цифровому значению в серии из двух или более цифровых значений, то в этих случаях термины "по меньшей мере", "более чем" или "более чем либо равно" применимы к каждому из цифровых значений этой серии цифровых значений. Например, более чем либо равно 1, 2 или 3 эквивалентно более чем либо равно 1, более чем либо равно 2, более чем либо равно 3.

[0062] Каждый раз, когда термины "не более чем", "менее чем" или "менее чем либо равно" предшествуют первому цифровому значению в серии из двух или более цифровых значений, то в этих случаях термины "не более чем", "менее чем" или "менее чем либо равно" применимы к каждому из цифровых значений этой серии цифровых значений. Например, менее чем либо равно 3, 2 или 1 эквивалентно менее чем либо равно 3, менее чем либо равно 2 или менее чем либо равно 1.

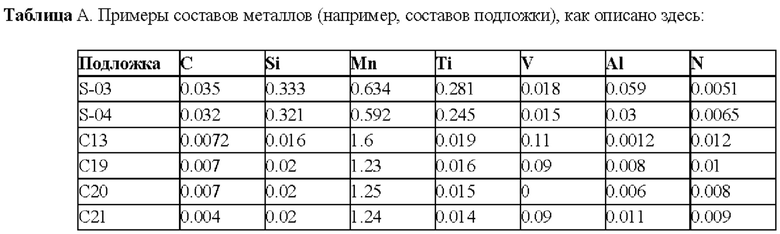

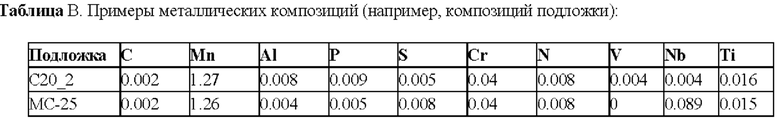

[0063] В настоящем документе в различных вариантах рассматриваются металлические составы, металлические материалы (например, металлические сплавы, такие как диффузионно-легированные сплавы металлов (например, сплавы металлов или гибриды сплавов металлов), металлические подложки, например, для образования диффузионно-легированных металлов (например, сплавы металлов или гибриды сплавов металлов) (в любой форме, например, в рулонах), а также связанные с ними способы, такие как способы изготовления и подготовки таких составов и способы. В некоторых вариантах рассмотренный здесь металлический материал содержит металлическую подложку, описанную в данном документе. В некоторых вариантах металлический материал представляет собой диффузионно-легированный металлический материал, содержащий металлическую подложку (или основу) и поверхность металлического сплава (например, металлургически присоединенную к подложке (или основе)). В некоторых случаях поверхность металлического сплава покрывает всю или часть как минимум одной поверхности металлического материала. В конкретных вариантах такой металлический материал или материал металлического сплава (например, диффузионно-легированный металл) имеет форму рулона. В различных вариантах осуществления настоящего изобретения представлены составы металлов (например, состав стали), составы (например, составы с металлической подложкой), включающие их, металлические объекты (например, стальной лист), включающие их, и способы приготовления таких сплавов.

[0064] В некоторых вариантах состав металла включает массовую долю двух или более (например, трех или более, четырех или более, пяти или более, шести или более, семи или более или все восемь) элементов из (i)-(viii) (например, как (i) от примерно 0,001 масс. % до примерно 0,6 масс. % алюминия (Al); (ii) от примерно 0,001 масс. % до примерно 0,3 масс. % (например, от примерно 0,001 масс. % до примерно 0,1 масс. % или от примерно 0,005 масс. % до примерно 0,02 масс. %) титана (Ti); (iii) от примерно 0,5 масс. % до примерно 3 масс. % (например, от примерно 1,0 масс. % до примерно 2,5 масс. %) марганца (Mn); (iv) от примерно 0,2 масс. % или менее (например, примерно 0,01 масс. % до примерно 0,2 масс. %, как например от примерно 0,1 масс. % до примерно 0,2 масс. %) (или как минимум примерно 0,08 масс. %) ниобия (Nb); (v) примерно 0,01 масс. % или менее (например, примерно 0,005 масс. % или менее, примерно 0,004 масс. % или менее, или примерно 0,002 масс. %) углерода (С); (vi) от примерно 0,001 масс. % до примерно 0,02 масс. % (например, от примерно 0,005 масс. % до примерно 0,015 масс. %, от примерно 0,008 масс. % до примерно 0,015 масс. %, или от примерно 0,005 масс. % до примерно 0,01 масс. %) азота (N); (vii) примерно 0,02 масс. % или менее (например, от примерно 0,008 масс. % до примерно 0,02 масс. %) фосфора (Р); и (viii) примерно 0,01 масс. % или менее (например, от примерно 0,005 масс. % до примерно 0,01 масс. %) серы (S).

[0065] В некоторых вариантах способ подготовки состава металла (например, стали (например, для последующего диффузионного легирования). Данный способ может включать (а) обеспечение состава металла в соответствии с описанным в настоящем документе; и (b) воздействие на состав металла условий, достаточных для формирования состава стали, состав стали включает в себя зерна размером 7 или меньше, согласно Американскому обществу по испытаниям и материалам (ASTM) (например, как определено стандартным методом Американского общества по испытаниям и материалам (ASTM) (например, Е112) (например, определенные методом сканирующей электронной микроскопии (SEM) или оптической микроскопии (ОМ)).

[0066] В некоторых вариантах состав (например, состав подложки) или металлический объект (например, стальной лист), включая состав металла, может содержать суспензию. Суспензия может содержать легирующий элемент и, как минимум, частично покрывать, по меньшей мере, одну поверхность объекта (например, стального листа).

[0067] В различных вариантах настоящее изобретение также предусматривает рулоны металла и способы формирования металлического рулона(ов).

[0068] В некоторых вариантах способ формирования рулона металла включает в себя: (а) контактирование суспензии с металлической подложкой, или нанесение суспензии на подложку (как описано здесь) (например, на ее поверхность) для получения металлической подложки с покрытием; и (б) намотку (например, смотку в рулон, изгиб, сгибание или перемотку) металлической подложки с покрытием при температуре намотки (напр., смотки в рулон, изгибе, сгибании или перемотке) для формирования рулона металла (например, рулона спиральной намотки). Металлическая подложка с покрытием может включать суспензионное покрытие (например, пленку), находящееся в контакте с и, по меньшей мере, частично покрывающее поверхность металлической подложки. В состав суспензии и покрытия (например, независимо) может входить легирующая добавка (например, элемент) (например, оксид металла (например, оксид инертного металла) и/или активатор переноса металла). Рулон металла может состоять из множества (например, смотанных в рулон) металлических витков с суспензионным покрытием, расположенным (например, в промежутке(ах) между витками) между множеством витков (например, рулона).

[0069] В некоторых вариантах рулон металла (например, рулон спиральной намотки) имеет множество металлических витков. Рулон металла может включать в себя множество металлических витков с составом суспензионного покрытия (например, диффузионно-легированным составом), расположенным в промежутках между витками (например, средний шаг между витками), между множеством витков (например, рулона). Состав суспензионного покрытия может быть представлен в виде сухой пленки средней толщины. В состав суспензионного покрытия может входить легирующая добавка (например, элемент) (например, в т.ч. оксид металла (например, оксид инертного металла) и/или активатор переноса металла). Легирующая добавка может обладать свойством диффузии в и сплавления с двумя соседними витками металла множества металлических витков.

[0070] В некоторых вариантах рулон металла (например, рулон спиральной намотки) имеет множество металлических витков. Рулон металла может включать в себя первый виток металла, соседствующий с ним второй виток металла и суспензионное покрытие (например, диффузионно-легированный состав), которое располагается между первым и вторым витками металла. Состав суспензионного покрытия может быть представлен в виде сухой пленки средней толщины. Первый виток металла может включать в себя первую боковую поверхность, обращенную ко второму витку металла. Второй виток металла может включать в себя вторую боковую поверхность, обращенную к первому витку металла. В состав суспензионного покрытия может входить легирующая добавка (например, элемент). Легирующий элемент может обладать способностью к диффузии в и сплавлению с первым и вторым витками металла для формирования (i) первого диффузионного слоя, металлургически присоединенного, по меньшей мере, частично к первому витку металла и (ii) второго диффузионного слоя, металлургически присоединенного, по меньшей мере, частично ко второму витку металла.

[0071] В различных вариантах осуществления настоящее изобретение рассматривает металлические материалы (например, сплав, такой как сплав стали), содержащие поверхностный слой (например, сплав, такой как сплав стали), металлургически присоединенный к подложке (например, посредством диффузионного слоя металла), причем подложка содержит такой металлический состав, как описано в настоящем документе. Металлический материал может быть произведен в соответствии с способом, описанным в настоящем документе.

[0072] В некоторых вариантах в состав металлического материала может входить металлический диффузионный слой, металлургически присоединенный к внутреннему слою, при этом металлический диффузионный слой имеет диффузионную границу, формируемую в непосредственной близости от внутреннего слоя. Металлический материал может быть охарактеризован как минимум двумя, как минимум тремя, как минимум четырьмя либо всеми пятью из (i)-(v):

(i) текучесть от примерно 19 кфунт/дюйм2 (ksi) (то есть, 1 кфунт/дюйм2=6,9847572932 мегапаскаль (МПа) до примерно 29 кфунт/дюйм2 (например, от примерно 26 кфунт/дюйм2 до примерно 29 кфунт/дюйм2); (ii) предел прочности от примерно 42 кфунт/дюйм2 (ksi) (то есть, 1 кфунт/дюйм2=6,9847572932 мегапаскаль (МПа) до примерно 65 кфунт/дюйм2 (например, от примерно 47 кфунт/дюйм2 до примерно 56 кфунт/дюйм2, от примерно 52 кфунт/дюйм2 до примерно 56 кфунт/дюйм2);

(iii) относительное удлинение от примерно 32% до примерно 44% (например, от примерно 32% до примерно 38%); (iv) значение n от примерно 0,21 до примерно 0,32 (например, от примерно 0,29 до примерно 0,32) (например, как определено стандартным методом Американского общества по испытаниям и материалам (ASTM) (например, Е8, Е18, Е19 либо их комбинаций)); и (v) значение r от примерно 1,8 до примерно 3,0 (например, как определено стандартным методом Американского общества по испытаниям и материалам (ASTM) (например, Е8, Е18, Е19 либо их комбинаций)). Как минимум, примерно 80% (например, как минимум, примерно 85%, 90%, 95% либо 99%) зерен по объему металлического диффузионного слоя могут быть столбчатыми зернами (например, при температуре от примерно 1°С до примерно 50°С (например, от 5°С до примерно 45°С либо от 10°С до примерно 40°С). Как минимум, примерно 80% (например, как минимум, примерно 85%, 90%, 95% либо 99%) зерен по объему внутреннего слоя могут быть равноосными зернами (например, согласно стандартному методу Американского общества по испытаниям и материалам (ASTM), размер зерна 7 или менее (например, при температуре от примерно 750°С до примерно 1100°С).

[0073] В некоторых вариантах в состав металлического материала может также входить поверхностный слой, металлический диффузионный слой содержит в непосредственной близости диффузионную границу, сформированную внутри подложки. В состав поверхностного слоя может входить хром (Cr) с концентрацией от примерно 30 масс. % до примерно 45 масс. %, при этом концентрация может варьироваться менее, чем на 10 масс. % по поверхности поверхностного слоя (например, как определено с помощью сканирующей электронной микроскопии - энергодисперсионной рентгеновской спектроскопии (SEM-EDS), рентгенофлуоресцентной спектрометрии (XRF) или масс- спектрометрии с тлеющим разрядом (GDMS)); и в состав металлического диффузионного слоя может входить хром (Cr) с концентрацией от примерно 12 масс. % до примерно 45 масс. % (например, от примерно 20 масс. % до примерно 45 масс. %, от примерно 25 масс. % до примерно 45 масс. % или от примерно 30 масс. % до примерно 45% масс), которая может колебаться менее, чем на 5 масс. % в направлении от поверхностного слоя к диффузионной границе (например, как определено с помощью сканирующей электронной микроскопии / энергодисперсионной рентгеновской спектроскопии (SEM-EDS), рентгенофлуоресцентной спектрометрии (XRF) или масс-спектрометрии с тлеющим разрядом (GDMS)).

Состав металла и относящиеся к нему способы

[0074] С одной точки зрения, представленный в настоящем документе состав металла подложки описан далее в разделе "Подложка" или в любом другом разделе настоящего документа. В некоторых вариантах составом металла может быть, например, состав стали. Составы, описанные в настоящем документе, могут быть подготовлены способом, описанным далее в разделе "Подготовка подложки", или в другом разделе настоящего документа.

[0075] Состав металла, например, состав стали может включать в себя любой один или несколько требуемых элементов. В некоторых вариантах в состав металла, например, в состав стали могут входить любые два или более элементов, выбранных из группы, состоящей из алюминия (Al), титана (Ti), марганца (Mn), марганца (Mn), ниобия (Nb), углерода (С), азота (N), фосфора (Р) и серы (S). В некоторых вариантах в состав металла, например, в состав стали могут входить любые три или более элементов, выбранных из группы, состоящей из алюминия (Al), титана (Ti), марганца (Mn), марганца (Mn), ниобия (Nb), углерода (С), азота (N), фосфора (Р) и серы (S). В некоторых вариантах в состав металла, например, в состав стали могут входить любые четыре или более элементов, выбранных из группы, состоящей из алюминия (Al), титана (Ti), марганца (Mn), марганца (Mn), ниобия (Nb), углерода (С), азота (N), фосфора (Р) и серы (S). В некоторых вариантах в состав металла, например, в состав стали могут входить любые пять или более элементов, выбранных из группы, состоящей из алюминия (А1), титана (Ti), марганца (Мп), марганца (Мп), ниобия (Nb), углерода (С), азота (N), фосфора (Р) и серы (S). В некоторых вариантах в состав металла, например, в состав стали могут входить любые шесть или более элементов, выбранных из группы, состоящей из алюминия (Al), титана (Ti), марганца (Mn), марганца (Mn), ниобия (Nb), углерода (С), азота (N), фосфора (Р) и серы (S). В некоторых вариантах в состав металла, например, в состав стали могут входить любые семь или более элементов, выбранных из группы, состоящей из алюминия (Al), титана (Ti), марганца (Mn), марганца (Mn), ниобия (Nb), углерода (С), азота (N), фосфора (Р) и серы (S). В некоторых вариантах в состав металла, например, в состав стали могут входить все восемь элементов, выбранных из группы, состоящей из алюминия (Al), титана (Ti), марганца (Mn), марганца (Mn), ниобия (Nb), углерода (С), азота (N), фосфора (Р) и серы (S).

[0076] В некоторых вариантах в состав металла, например, в состав стали могут входить восемь или менее элементов, выбранных из группы, состоящей из алюминия (Al), титана (Ti), марганца (Mn), марганца (Mn), ниобия (Nb), углерода (С), азота (N), фосфора (Р) и серы (S). В некоторых вариантах в состав металла, например, в состав стали могут входить семь или менее элементов, выбранных из группы, состоящей из алюминия (Al), титана (Ti), марганца (Mn), марганца (Mn), ниобия (Nb), углерода (С), азота (N), фосфора (Р) и серы (S). В некоторых вариантах в состав металла, например, в состав стали могут входить шесть или менее элементов, выбранных из группы, состоящей из алюминия (Al), титана (Ti), марганца (Mn), марганца (Mn), ниобия (Nb), углерода (С), азота (N), фосфора (Р) и серы (S). В некоторых вариантах в состав металла, например, в состав стали могут входить пять или менее элементов, выбранных из группы, состоящей из алюминия (Al), титана (Ti), марганца (Mn), марганца (Mn), ниобия (Nb), углерода (С), азота (N), фосфора (Р) и серы (S). В некоторых вариантах в состав металла, например, в состав стали могут входить четыре или менее элементов, выбранных из группы, состоящей из алюминия (Al), титана (Ti), марганца (Mn), марганца (Mn), ниобия (Nb), углерода (С), азота (N), фосфора (Р) и серы (S). В некоторых вариантах в состав металла, например, в состав стали могут входить три или менее элементов, выбранных из группы, состоящей из алюминия (Al), титана (Ti), марганца (Mn), марганца (Mn), ниобия (Nb), углерода (С), азота (N), фосфора (Р) и серы (S). В некоторых вариантах в состав металла, например, в состав стали могут входить два или менее элементов, выбранных из группы, состоящей из алюминия (Al), титана (Ti), марганца (Mn), марганца (Mn), ниобия (Nb), углерода (С), азота (N), фосфора (Р) и серы (S).

[0077] В некоторых вариантах в состав металла входит, по меньшей мере, два, по меньшей мере, три либо все четыре элемента, а именно алюминий (Al), титан (Ti), марганец (Mn) и ниобий (Nb). Например, в состав металла могут входить алюминий (Al) и титан (Ti), алюминий (Al) и марганец (Mn), алюминий (Al) и ниобий (Nb), титан (Ti) и марганец (Mn), титан (Ti) и ниобий (Nb), или марганец (Mn) и ниобий (Nb). В некоторых вариантах в состав металла могут входить алюминий (Al), титан (Ti) и марганец (Mn); алюминий (Al), титан (Ti) и ниобий (Nb); алюминий (Al), марганец (Mn) и ниобий (Nb); или титан (Ti), марганец (Mn) и ниобий (Nb). В некоторых вариантах в состав металла входят алюминий (Al), титан (Ti), марганец (Mn) и ниобий (Nb).

[0078] В некоторых вариантах в состав металла входит, по меньшей мере, два, по меньшей мере, три либо все четыре элемента, а именно углерод (С), азот (N), фосфор (Р) и сера (S). Например, в состав металла могут входить углерод (С) и азот (N), углерод (С) и фосфор (Р), углерод (С) и сера (S), азот (N) и фосфор (Р), азот (N) и сера (S) или фосфор (Р) и сера (S). В некоторых вариантах в состав металла могут входить углерод (С), азот (N) и фосфор (Р); углерод (С), азот (N) и сера (S); углерод (С); фосфор (Р) и сера (S) или азот (N), фосфор (Р) и сера (S). В некоторых вариантах в состав металла входят углерод (С), азот (N), фосфор (Р) и сера (S).

[0079] В некоторых вариантах в состав металла могут входить углерод (С), алюминий (Al), ниобий (Nb), титан (Ti), марганец (Mn), фосфор (Р), сера (S) и азот (N).

[0080] Элемент может присутствовать в любом подходящем процентном соотношении в составе металла. Массовую долю элемента определяют любым подходящим способом, известным в данной отрасли, например методом инструментального газового анализа (IGA) или методом масс-спектрометрии с тлеющим разрядом (GDMS).

[0081] В некоторых вариантах в состав металла входит алюминий (Al), и его доля в процентах составляет от примерно 0,001 масс. % до примерно 0,6 масс. %, от примерно 0,001 масс. % до примерно 0,01 масс. %, от примерно 0,01 масс. % до примерно 0,1 масс. %, от примерно 0,1 масс. % до примерно 0,6 масс %., от примерно 0,005 масс. % до примерно 0,05 масс. %, либо от примерно 0,05 масс. % до примерно 0,5 масс. %. В некоторых вариантах в состав металла может входить алюминий (Al), и его доля в процентах составляет примерно 0,001 масс. %, 0,005 масс. %, 0,01 масс. %, 0,05 масс. %, 0,1 масс., 0,5 масс. %, 0,6 масс. % либо диапазон (включительно) между любыми двумя указанными выше значениями. В некоторых вариантах в состав металла входит алюминий (Al), и его доля в процентах составляет, по меньшей мере, примерно 0,001 масс. %, 0,005 масс. %, 0,01 масс. %, 0,05 масс. %, 0,1 масс. %, 0,5 масс. % или 0,6 масс. %. В некоторых вариантах в состав металла входит алюминий (Al), и его доля в процентах составляет максимум примерно 0,001 масс. %, 0,005 масс. %, 0,01 масс. %, 0,05 масс. %, 0,1 масс. %, 0,5 масс. % или 0,6 масс. %.

[0082] В некоторых вариантах в состав металла входит титан (Ti), и его доля в процентах составляет от примерно 0,001 масс. % до примерно 0,3 масс. %, от примерно 0,001 масс. % до примерно 0,01 масс. %, от примерно 0,001 масс. % до примерно 0,1 масс. %, от примерно 0,01 масс. % до примерно 0,1 масс. %, либо от примерно 0,005% масс. % до примерно 0,02 масс. %, от примерно 0,05 масс. % до примерно 0,02 масс. %, от примерно 0,05 масс. % до примерно 0,1 масс. %, либо от примерно 0,005 масс. % до примерно 0,3 масс. %. В некоторых вариантах в состав металла входит титан (Ti), и его доля в процентах составляет примерно 0,001 масс. %, 0,005 масс. %, 0,01 масс. %, 0,01 масс. %, 0,05 масс. %, 0,1 масс. %, 0,2 масс. %, 0,3 масс. %, либо диапазон (включительно) между любыми двумя указанными выше значениями. В некоторых вариантах в состав металла входит титан (Ti), и его доля в процентах составляет, по меньшей мере, примерно 0,001 масс. %, 0,005 масс. %, 0,01 масс. %, 0,02 масс. %., 0,05 масс. %, 0,1 масс. %, 0,2 масс. % либо 0,3 масс. %. В некоторых вариантах в состав металла входит титан (Ti), и его доля в процентах составляет максимум 0,001 масс. %, 0,005 масс. %, 0,01 масс. %, 0,02 масс. %, 0,05 масс. %, 0,1 масс. %, 0,2 масс. %, либо 0,3 масс. %.

[0083] В некоторых вариантах в состав металла входит марганец (Mn), и его доля в процентах составляет от примерно 0,5 масс. % до примерно 3 масс. %, от примерно 0,5 масс. %, до примерно 1 масс. %, от примерно 1 масс. % до примерно 2 масс. %, от примерно 1 масс. % до примерно 2,5 масс. %, либо от примерно 2,5 масс. % до примерно 3 масс. %. В некоторых вариантах в состав металла входит марганец (Mn), и его доля в процентах составляет примерно 0,5 масс. %, 1 масс. %, 1,5 масс. %, 2 масс. %, 2,5 масс. %, 3 масс. %, либо диапазон (включительно) между любыми двумя указанными выше значениями. %. В некоторых вариантах в состав металла входит марганец (Mn), и его доля в процентах составляет, по меньшей мере, примерно 0,5 масс. %, 1 масс. %, 1,5 масс. %, 2 масс. %, 2,5 масс. %, либо 3 масс. %. В некоторых вариантах в состав металла входит марганец (Mn), и его доля в процентах составляет максимум примерно 0,5 масс. %, 1 масс. %, 1,5 масс. %, 2 масс. %, 2,5 масс. % либо 3 масс. %.

[0084] В некоторых вариантах в состав металла входит ниобий (Nb), и его доля в процентах составляет примерно 0,2 масс. % или менее, примерно 0,1 масс. % или менее, примерно 0,08 масс. % или менее либо 0,05 масс. % или менее. Например, доля ниобия (Nb) в процентах может составлять от примерно 0,01 масс. % до 0,2 масс. %, от 0,01 масс. % до примерно 0,05 масс. %, от 0,05 масс. % до примерно 0,08 масс. %, от 0,05 масс. % до примерно 0,2 масс. %, либо от 0,1 масс. % до примерно 0,2 масс. %. В некоторых вариантах в состав металла входит ниобий (Nb), и его доля в процентах составляет примерно 0,01 масс. %, 0,05 масс. %, 0,08 масс. %, 0,08 масс. %, 0,2 масс. %, либо диапазон (включительно) между любыми двумя указанными выше значениями. В некоторых вариантах в состав металла входит ниобий (Nb), и его доля в процентах составляет, по меньшей мере, примерно 0,01 масс. %, 0,05 масс. %, 0,08 масс. %, 0,08 масс. %, либо 0,2 масс %. В некоторых вариантах в состав металла ниобий (Nb), и его доля в процентах составляет максимум примерно 0,01 масс. %, 0,05 масс. %, 0,08 масс. %, 0,08 масс. %, либо 0,2 масс. %.

[0085] В некоторых вариантах в состав металла углерод (С), и его доля в процентах составляет примерно 0,01 масс. % или менее, примерно 0,005 масс. % или менее, примерно 0,004 масс. % или менее, либо примерно 0,002 масс. % или менее. Например, процентное соотношение углерода (С) может составлять от примерно 0,001 масс. % до примерно 0,002 масс. %, от примерно 0,002 масс. % до примерно 0,004 масс. %, от примерно 0,004 масс. % до примерно 0,005 масс. %, либо от примерно 0,005 масс. % до примерно 0,01 масс. %. В некоторых вариантах в состав металла входит углерод (С), и его доля в процентах составляет примерно 0,001 масс. %, 0,002 масс. %, 0,004 масс. %, 0,005 масс. %, 0,01 масс. %, либо диапазон (включительно) между любыми двумя указанными выше значениями. В некоторых вариантах в состав металла входит углерод (С), и его доля в процентах составляет, по меньшей мере, примерно 0,001 масс. %, 0,002 масс. %, 0,004 масс. %, 0,005 масс. %, либо 0,01 масс. %. В некоторых вариантах в состав металла входит углерод (С), и его доля в процентах составляет максимум примерно 0,001 масс. %, 0,002 масс. %, 0,004 масс. %, 0,005 масс. %, либо 0,01 масс. %.

[0086] В некоторых вариантах в состав металла входит азот (N), и его доля в процентах составляет от примерно 0,001 масс. % до примерно 0,02 масс. %, от примерно 0,005 масс. % до примерно 0,015 масс. %, от примерно 0,008 масс. % до примерно 0,015 масс. %, либо от примерно 0,005 масс. %до примерно 0,01 масс. %, либо от примерно 0,01 масс. % до примерно 0,02 масс. %. В некоторых вариантах в состав металла входит азот (N), и его доля в процентах составляет примерно 0,001 масс. %, 0,005 масс. %, 0,008 масс. %, 0,01 масс. %, 0,015 масс. %, 0,02 масс. %, либо диапазон (включительно) между любыми двумя указанными выше значениями. В некоторых вариантах в состав металла входит азот (N), и его доля в процентах составляет, по меньшей мере, примерно 0,001 масс. %, 0,005 масс. %, 0,008 масс. %, 0,01 масс. %, 0,015 масс. %, либо 0,02 масс. %. В некоторых вариантах в состав металла азот (N), и его доля в процентах составляет максимум примерно 0,001 масс. %, 0,005 масс. %, 0,008 масс. %, 0,01 масс. %, 0,015 масс. %, либо 0,02 масс. %.

[0087] В некоторых вариантах в состав металла входит фосфор (Р), и его доля в процентах составляет от примерно 0,02 масс. % или менее, 0,01 масс. % или менее, 0,008 масс. % или менее, 0,005 масс. % или менее, либо 0,001 масс. % или менее. Например, процентное соотношение фосфора (Р) может составлять от примерно 0,001 масс. % до примерно 0,005 масс. %, от 0,005 масс. % до примерно 0,008 масс. %, либо от примерно 0,008 масс. % до примерно 0,02 масс. %. В некоторых вариантах процентное соотношение фосфора (Р) составляет примерно 0,001 масс. %, 0,005 масс. %, 0,008 масс. %, 0,01 масс. %, 0,02 масс. %, либо диапазон (включительно) между любыми двумя указанными выше значениями. В некоторых вариантах процентное соотношение фосфора (Р), и его доля в процентах составляет, по меньшей мере, примерно 0,001 масс. %, 0,005 масс. %, 0,008 масс. %, 0,01 масс. %, 0,02 масс. %. В некоторых вариантах процентное соотношение фосфора (Р) составляет максимум примерно 0,001 масс. %, 0,005 масс. %, 0,008 масс. %, 0,01 масс. %, 0,02 масс. %.

[0088] В некоторых вариантах в состав металла входит сера (S), и ее доля в процентах составляет примерно 0,01 масс. % или менее, 0,008 масс. % или менее, 0,005 масс. % или менее, либо 0,001 масс. % или менее. Например, процентное соотношение серы (S) может составлять от примерно 0,001 масс. % до примерно 0,005 масс. %, от примерно 0,005 масс. % до примерно 0,008 масс. %, либо от примерно 0,005 масс. % до примерно 0,01 масс. %. В некоторых вариантах в состав металла входит сера (S), и ее доля в процентах составляет примерно 0001 масс. %, 0,005 масс. %, 0,008 масс. %, 0,01 масс. %, либо диапазон (включительно) между любыми двумя указанными выше значениями. В некоторых вариантах в состав металла входит сера (S), и ее доля в процентах составляет, по меньшей мере, примерно 0,001 масс. %, 0,005 масс. %, 0,008 масс. %, 0,01 масс. %. В некоторых вариантах в состав металла входит сера (S), и ее доля в процентах составляет максимум примерно 0,001 масс. %, 0,005 масс. %, 0,008 масс. %, 0,01 масс. %.

[0089] В некоторых вариантах состав металла может включать один или более дополнительных элементов. Дополнительными элементами могут выступать любые подходящие элементы, которые могут быть использованы для состава металла, описанного в настоящем документе. В некоторых вариантах один или более дополнительных элементов могут быть выбраны из группы, состоящей из хрома (Cr), ванадия (V), кремния (Si), бора (В), меди (Cu), никеля(Ni), молибдена (Мо) и олова (Sn).

[0090] В некоторых вариантах в состав металла могут входить углерод (С), алюминий (Al), ниобий (Nb), титан (Ti), марганец (Mn), фосфор (Р), сера (S) хром (Cr), азот (N) и ванадий (V).

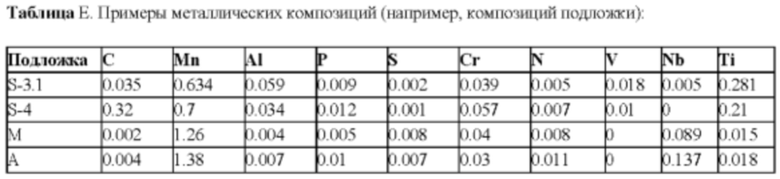

[0091] В некоторых вариантах состав металла включает в себя углерод (С), концентрация углерода (С) составляет от примерно 0,02% до примерно 0,04%, от примерно 0,02 до примерно 0,03%, от примерно 0,03% до примерно 0,04%, от примерно 0,001% до примерно 0,005%, от примерно 0,001% до примерно 0,002%, от примерно 0,002% до примерно 0,004%, от примерно 0,003% до примерно 0,005%, от примерно 0,004% до примерно 0,005%, по весу от состава металла. В некоторых вариантах состав металла включает в себя углерод (С), концентрация углерода (С) составляет примерно 0,001%, 0,002%, 0,003%, 0,004%, 0,005%, 0,01%, 0,02%, 0,03%, 0,04%, 0,05%, либо диапазон (включительно) между любыми двумя указанными выше значениями по весу от состава металла. В некоторых вариантах в состав металла входит углерод (С), концентрация углерода (С) составляет, по меньшей мере, примерно 0,001%, 0,002%, 0,003%, 0,004%, 0,005%, 0,01%, 0,02%, 0,03%, 0,04%, либо 0,05% по весу от состава металла. В некоторых вариантах в состав металла входит углерод (С), концентрация углерода (С) составляет максимум примерно 0,001%, 0,002%, 0,003%, 0,004%, 0,005%, 0,01%, 0,02%, 0,03%, 0,04%, либо 0,05% по весу от состава металла.

[0092] В некоторых вариантах в состав металла входит алюминий (Al), концентрация алюминия (Al) составляет от примерно 0,02% до примерно 0,06%, от примерно 0,03% до примерно 0,05%, от примерно 0,04% до примерно 0,06%, от примерно 0,001% до примерно 0,01%, от примерно 0,001% до примерно 0,005%, от примерно 0,005 до примерно 0,01%, по весу от состава металла. В некоторых вариантах в состав металла входит алюминий (Al), концентрация алюминия (Al) составляет примерно 0,001%, 0,005%, 0,01%, 0,02%, 0,03%, 0,04%, 0,05%, 0,06%, либо диапазон (включительно) между любыми двумя указанными выше значениями, по весу от состава металла. В некоторых вариантах в состав металла входит алюминий (Al), концентрация алюминия (Al) составляет, по меньшей мере, примерно 0,001%, 0,005%, 0,01%, 0,02%, 0,03%, 0,04%, 0,05% либо 0,06% по весу от состава металла. В некоторых вариантах в состав металла входит алюминий (Al), концентрация алюминия (Al) составляет максимум примерно 0,001%, 0,005%, 0,01%, 0,02%, 0,03%, 0,04%, 0,05% либо 0,06% по весу от состава металла.

[0093] В некоторых вариантах в состав металла входит ниобий (Nb), концентрация ниобия (Nb) составляет примерно 0,2% или менее, примерно 0,15% или менее, примерно 0,1% или менее, примерно 0,05% или менее, примерно 0,01% или менее, либо примерно 0,005% или менее по весу от состава металла. В некоторых вариантах концентрация ниобия (Nb) может составлять от примерно 0,08% до примерно 0,15%, от примерно 0,08% до примерно 0,1%, либо от 0,1% до примерно 0,15%, по весу от состава металла. В некоторых вариантах в состав металла входит ниобий (Nb), концентрация которого составляет примерно 0,005%, 0,01%, 0,05%, 0,08%, 0,1%, 0,15%, 0,2%, либо диапазон (включительно) между любыми двумя указанными выше значениями, по весу от состава металла. В некоторых вариантах в состав металла входит ниобий (Nb), концентрация которого составляет, по меньшей мере, примерно 0,005%, 0,01%, 0,05%, 0,08%, 0,1%, 0,15% либо 0,2% по весу от состава металла. В некоторых вариантах в состав металла входит ниобий (Nb), концентрация которого составляет максимум примерно 0,005%, 0,01%, 0,05%, 0,08%, 0,1%, 0,15% либо 0,2% по весу от состава металла.

[0094] В некоторых вариантах в состав металла входит титан (Ti), концентрация которого составляет от примерно 0,2% до примерно 0,3%, от примерно 0,1% до примерно 0,2%, от примерно 0,05% до примерно 0,1%, от примерно 0,02% до примерно 0,05%, либо от примерно 0,01% до примерно 0,02%, по весу от состава металла. В некоторых вариантах в состав металла входит титан (Ti), концентрация которого составляет примерно 0,01%, 0,02%, 0,05%, 0,1%, 0,2%, 0,3%, либо диапазон (включительно) между любыми двумя указанными выше значениями, по весу от состава металла. В некоторых вариантах в состав металла входит титан (Ti), концентрация которого составляет, по меньшей мере, примерно 0,01%, 0,02%, 0,05%, 0,1%, 0,2% либо 0,3% по весу от состава металла. В некоторых вариантах в состав металла входит титан (Ti), концентрация которого составляет максимум примерно 0,01%, 0,02%, 0,05%, 0,1%, 0,2% либо 0,3% по весу от состава металла.

[0095] В некоторых вариантах в состав металла входит себя марганец (Mn), концентрация которого составляет от примерно 0,6% до примерно 0,73%, от примерно 0,7% до примерно 0,8%, от примерно 0,8% до примерно 1%, от примерно 1% до примерно 1,2%, либо от примерно 1,2% до примерно 1,4%, по весу от состава металла. В некоторых вариантах в состав металла входит марганец (Mn), концентрация которого составляет примерно 0,6%, 0,73%, 0,8%, 0,9%, 1%, 1,1%, 1,2%, 1,3%, 1,4%, либо диапазон (включительно) между любыми двумя указанными выше значениями, по весу от состава металла. В некоторых вариантах в состав металла входит марганец (Mn), концентрация которого составляет, по меньшей мере, примерно 0,6%, 0,73%, 0,8%, 0,9%, 1%, 1,1%, 1,2%, 1,3% либо 1,4% по весу от состава металла. В некоторых вариантах в состав металла входит марганец (Mn), концентрация которого составляет максимум примерно 0,6%, 0,73%, 0,8%, 0,9%, 1%, 1,1%, 1,2%, 1,3% либо 1,4% по весу от состава металла.

[0096] В некоторых вариантах в состава металла входит фосфор (Р), концентрация которого составляет от примерно 0,008% до примерно 0,015%, от примерно 0,005% до примерно 0,008%, от примерно 0,008% до примерно 0,01%, от примерно 0,01% до примерно 0,015%, от примерно 0,015% до примерно 0,02%, либо от примерно 0,005% до примерно 0,02%, по весу от состава металла. В некоторых вариантах в состав металла входит фосфор (Р), концентрация которого составляет примерно 0,005%, примерно 0,008%, примерно 0,01%, примерно 0,015%, примерно 0,02%, либо диапазон (включительно) между любыми двумя указанными выше значениями, по весу от состава металла. В некоторых вариантах в состав металла входит фосфор (Р), концентрация которого составляет, по меньшей мере, примерно 0,005%, примерно 0,008%, примерно 0,01%, примерно 0,015%, либо примерно 0,02% по весу от состава металла. В некоторых вариантах в состав металла входит фосфор (Р), концентрация которого составляет максимум примерно 0,005%, примерно 0,008%, примерно 0,01%, примерно 0,015%, либо примерно 0,02% по весу от состава металла.

[0097] В некоторых вариантах в состав металла входит сера (S), концентрация которой составляет от примерно 0,0005% до примерно 0,005%, от примерно 0,005% до примерно 0,001%, от примерно 0,001% до примерно 0,005%, либо от примерно 0,005% до примерно 0,01%, по весу от состава металла. В некоторых вариантах в состав металла входит сера (S), концентрация которой составляет примерно 0,0005%, 0,001%, 0,005%, 0,01%, либо диапазон (включительно) между любыми двумя указанными выше значениями, по весу от состава металла. В некоторых вариантах в состав металла входит сера (S), концентрация которой составляет, по меньшей мере, примерно 0,0005%, 0,001%, 0,005%, либо 0,01% по весу от состава металла. В некоторых вариантах в состав металла входит сера (S), концентрация которой составляет максимум примерно 0,0005%, 0,001%, 0,005% либо 0,01%, повесу от состава металла.

[0098] В некоторых вариантах в состав металла входит хром (Cr), концентрация которого составляет от примерно 0,01% до примерно 0,02%, от примерно 0,02% до примерно 0,04%, от примерно 0,03% до примерно 0,05%, от примерно 0,03% до примерно 0,06%, либо от примерно 0,05% до примерно 0,06%, по весу от состава металла. В некоторых вариантах в состав металла входит хром (Cr), концентрация которого составляет примерно 0,01%, 0,02%, 0,03%, 0,04%, 0,05%, 0,06%, либо диапазон (включительно) между любыми двумя указанными выше значениями, по весу от состава металла. В некоторых вариантах в состав металла входит хром (Cr), концентрация которого составляет, по меньшей мере, примерно 0,01%, 0,02%, 0,03%, 0,04%, 0,05% либо 0,06% по весу от состава металла. В некоторых вариантах в состав металла входит хром (Cr), концентрация которого составляет максимум примерно 0,01%, 0,02%, 0,03%, 0,04%, 0,05% либо 0,06% по весу от состава металла.

[0099] В некоторых вариантах в состав металла входит азот (N), концентрация которого составляет от примерно 0,004% до примерно 0,01%, от примерно 0,004% до примерно 0,008%, от примерно 0,008% до примерно 0,01%, от примерно 0,01% до примерно 0,02%, либо от примерно 0,005% до примерно 0,02% по весу от состава металла. В некоторых вариантах в состав металла входит азот (N), концентрация которого составляет примерно 0,004%, 0,005%, 0,008%, 0,01%, 0,02% либо диапазон (включительно) между любыми двумя указанными выше значениями, по весу от состава металла. В некоторых вариантах в состав металла входит азот (N), концентрация которого составляет, по меньшей мере, примерно 0,004%, 0,005%, 0,008%, 0,01% либо 0,02% по весу от состава металла. В некоторых вариантах в состав металла входит азот (N), концентрация которого составляет максимум примерно 0,004%, 0,005%, 0,008%, 0,01% либо 0,02% по весу от состава металла.

[00100] В некоторых вариантах в состав металла входит ванадий (V), концентрация которого составляет примерно 0,05% или менее, примерно 0,02% или менее, примерно 0,01% или менее, либо примерно 0,005% или менее по весу от состава металла. В некоторых вариантах концентрация ванадия (V) может составлять от примерно 0,005% до примерно 0,01%, от 0,01% до примерно 0,02%, от 0,005% до примерно 0,02%, либо от 0,02% до примерно 0,05%, по весу от состава металла. В некоторых вариантах в состав металла входит ванадий (V), концентрация которого составляет примерно 0,005%, 0,01%, 0,02%, 0,05%, либо диапазон (включительно) между любыми двумя указанными выше значениями, по весу от состава металла. В некоторых вариантах в состав металла входит ванадий (V), концентрация которого составляет, по меньшей мере, примерно 0,005%, 0,01%, 0,02%, либо 0,05% по весу от состава металла. В некоторых вариантах в состав металла входит ванадий (V), концентрация которого составляет максимум примерно 0,005%, 0,01%, 0,02% либо 0,05%, по весу от состава металла.

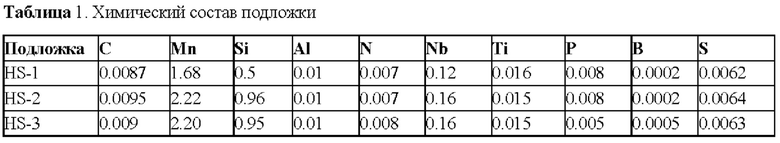

[00101] В некоторых вариантах в состав металла входят углерод (С), алюминий (Al), ниобий (Nb), титан (Ti), марганец (Mn), кремний (Si), азот (N), фосфор (Р), бор (В) и сера (S).

[00102] В некоторых вариантах в состав металла входит углерод (С), концентрация которого составляет от примерно 0,008% до примерно 0,01% по весу от состава металла. В некоторых вариантах в состав металла входит углерод (С), концентрация которого составляет примерно 0,008%, 0,009%, 0,01%, либо диапазон (включительно) между любыми двумя указанными выше значениями, по весу от состава металла. В некоторых вариантах в состав металла входит углерод (С), концентрация которого составляет, по меньшей мере, примерно 0,008%, 0,009% либо 0,01% по весу от состава металла. В некоторых вариантах в состав металла входит углерод (С), концентрация которого составляет максимум примерно 0,008%, 0,009% либо 0,01% по весу от состава металла.

[00103] В некоторых вариантах в состав металла входит алюминий (Al), концентрация алюминия (Al) составляет от примерно 0,005% до примерно 0,015%, от примерно 0,005% до примерно 0,008%, от примерно 0,008% до примерно 0,01%, от примерно 0,008% до примерно 0,012%, либо от примерно 0,012% до примерно 0,015%, по весу от состава металла. В некоторых вариантах в состав металла входит алюминий (Al), концентрация которого составляет примерно 0,005%, 0,008%, 0,01%, 0,012%, либо диапазон (включительно) между любыми двумя указанными выше значениями, по весу от состава металла. В некоторых вариантах в состав металла входит алюминий (Al), концентрация которого составляет, по меньшей мере, примерно 0,005%, 0,008%, 0,01%, 0,012% либо 0,012% по весу от состава металла. В некоторых вариантах в состав металла входит алюминий (Al), концентрация которого составляет максимум примерно 0,005%, 0,008%, 0,01%, 0,012% либо 0,012% по весу от состава металла.

[00104] В некоторых вариантах в состав металла входит ниобий (Nb), концентрация которого составляет от примерно 0,1% до примерно 0,2%, от примерно 0,1% до примерно 0,15%, либо от примерно 0,15% до примерно 0,2% по весу от состава металла. В некоторых вариантах в состав металла входит ниобий (Nb), концентрация которого составляет примерно 0,1%, 0,15%, 0,2%, либо диапазон (включительно) между любыми двумя указанными выше значениями, по весу от состава металла. В некоторых вариантах в состав металла входит ниобий (Nb), концентрация которого составляет, по меньшей мере, примерно 0,1%, 0,15% либо 0,2% по весу от состава металла. В некоторых вариантах в состав металла входит ниобий (Nb), концентрация которого составляет максимум примерно 0,1%, 0,15% либо 0,2% по весу от состава металла.

[00105] В некоторых вариантах в состав металла входит титан (Ti), концентрация которого составляет от примерно 0,01% до примерно 0,02%, от примерно 0,01% до примерно 0,015%, либо от 0,015% до примерно 0,02%, по весу от состава металла. В некоторых вариантах в состав металла входит титан (Ti), концентрация которого составляет примерно 0,01%, 0,15%, 0,02%, либо диапазон (включительно) между любыми двумя указанными выше значениями, по весу от состава металла. В некоторых вариантах в состав металла входит титан (Ti), концентрация которого составляет, по меньшей мере, примерно 0,01%, 0,15% либо 0,02% по весу от состава металла. В некоторых вариантах в состав металла входит титан (Ti), концентрация которого составляет максимум примерно 0,01%, 0,15% либо 0,02% по весу от состава металла.

[00106] В некоторых вариантах в состав металла входит марганец (Mn), концентрация которого составляет от примерно 1,5% до примерно 2,5%, от примерно 1,5% до примерно 2%, от 2% до примерно 2,5% по весу от состава металла. В некоторых вариантах в состав металла входит марганец (Mn), концентрация которого составляет примерно 1,5%, 2%, 2,5%, либо диапазон (включительно) между любыми двумя указанными выше значениями, по весу от состава металла. В некоторых вариантах в состав металла входит марганец (Mn), концентрация которого составляет, по меньшей мере, примерно 1,5%, 2% либо 2,5% по весу от состава металла. В некоторых вариантах в состав металла входит марганец (Mn), концентрация которого составляет максимум примерно 1,5%, 2% либо 2,5% по весу от состава металла.

[00107] В некоторых вариантах в состав металла входит кремний (Si), концентрация которого составляет от примерно 0,1% до примерно 1,0%, от примерно 0,1% до примерно 0,5%, либо от примерно 0,5% до примерно 1,0%, по весу от состава металла. В некоторых вариантах в состав металла входит кремний (Si), концентрация которого составляет примерно 0,1%, 0,5%, 1,0%, либо диапазон (включительно) между любыми двумя указанными выше значениями, по весу от состава металла. В некоторых вариантах в состав металла входит кремний (Si), концентрация которого составляет, по меньшей мере, примерно 0,1%, 0,5% либо 1,0% по весу от состава металла. В некоторых вариантах в состав металла входит кремний (Si), концентрация которого составляет максимум примерно 0,1%, 0,5% либо 1,0% по весу от состава металла.

[00108] В некоторых вариантах в состав металла входит азот (N), концентрация которого составляет от примерно 0,005% до примерно 0,01%, от примерно 0,005% до примерно 0,0075%, либо от примерно 0,0075% до примерно 0,01%, по весу от состава металла. В некоторых вариантах в состав металла входит азот (N), концентрация которого составляет примерно 0,005%, примерно 0,0075%, либо 0,01%, либо диапазон (включительно) между любыми двумя указанными выше значениями, по весу от состава металла. В некоторых вариантах в состав металла входит азот (N), концентрация которого составляет, по меньшей мере, примерно 0,005%, примерно 0,0075%, либо 0,01% по весу от состава металла. В некоторых вариантах в состав металла входит азот (N), концентрация которого составляет максимум примерно 0,005%, примерно 0,0075%, либо 0,01% по весу от состава металла.

[00109] В некоторых вариантах в состав металла входит фосфор (Р), концентрация которого составляет от примерно 0,002% до примерно 0,01%, от примерно 0,002% до примерно 0,005%, либо от примерно 0,005% до примерно 0,01% по весу от состава металла. В некоторых вариантах в состав металла входит фосфор (Р), концентрация которого составляет примерно 0,002%, 0,005%, 0,01%, либо диапазон (включительно) между любыми двумя указанными выше значениями, по весу от состава металла. В некоторых вариантах в состав металла входит фосфор (Р), концентрация которого составляет, по меньшей мере, примерно 0,002%, примерно 0,005%, либо 0,01% по весу от состава металла. В некоторых вариантах в состав металла входит фосфор (Р), концентрация которого составляет максимум примерно 0,002%, примерно 0,005%, либо 0,01% по весу от состава металла.

[00110] В некоторых вариантах в состав металла входит бор (В), концентрация которого составляет от примерно 0,0001% до примерно 0,001%, от примерно 0,0001% до примерно 0,0005%, либо от примерно 0,0005% до примерно 0,001%, по весу от состава металла. В некоторых вариантах в состав металла входит бор (В), концентрация которого составляет примерно 0,0001%, 0,0005%, 0,001%, либо диапазон (включительно) между любыми двумя указанными выше значениями, по весу от состава металла. В некоторых вариантах в состав металла входит бор (В), концентрация которого составляет, по меньшей мере, примерно 0,0001%, 0,0005% либо 0,001% по весу от состава металла. В некоторых вариантах в состав металла входит бор (В), концентрация которого составляет максимум примерно 0,0001%, 0,0005% либо 0,001% по весу от состава металла.

[00111] В некоторых вариантах в состав металла входит сера (S), концентрация которой составляет от примерно 0,005% до примерно 0,01%, от примерно 0,005% до примерно 0,0075%, либо от примерно 0,0075% до примерно 0,01%, по весу от состава металла. В некоторых вариантах в состав металла входит фосфор (Р), концентрация которого составляет примерно 0,005%, 0,0075%, 0,01%, либо диапазон (включительно) между любыми двумя указанными выше значениями, по весу от состава металла. В некоторых вариантах в состав металла входит сера (S), концентрация которой составляет, по меньшей мере, примерно 0,005%, 0,0075%, либо 0,01% по весу от состава металла. В некоторых вариантах в состав металла входит сера (S), концентрация которой составляет максимум примерно 0,005%, 0,0075% либо 0,01% по весу от состава металла.

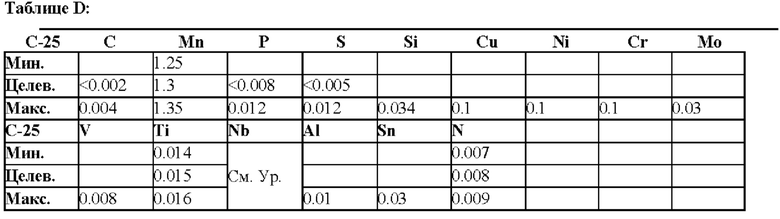

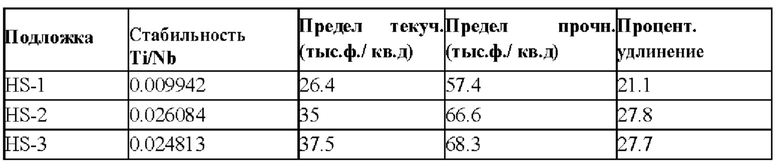

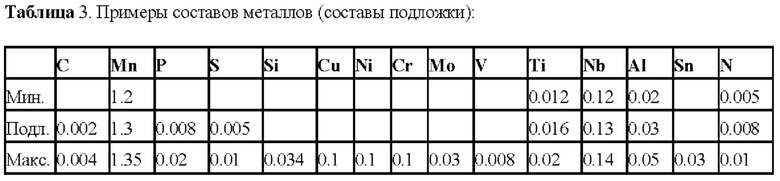

[00112] В некоторых вариантах в состав металла входят углерод (С), алюминий (Al), ниобий (Nb), титан (Ti), марганец (Mn), фосфор (Р), сера (S), кремний (Si), медь (Cu), никель (Ni), хром (Cr), молибден (Мо), ванадий (V), олово (Sn) и азот (N).

[00113] В некоторых вариантах в состав металла входит углерод (С), концентрация которого составляет примерно 0,004% или менее, 0,002% или менее, либо 0,001% или менее по весу от состава металла. В некоторых вариантах в состав металла входит углерод (С), концентрация которого составляет примерно 0,001%, 0,002%, 0,004%, либо диапазон (включительно) между любыми двумя указанными выше значениями, по весу от состава металла. В некоторых вариантах в состав металла входит углерод (С), концентрация которого составляет, по меньшей мере, примерно 0,001%, 0,002% либо 0,004% по весу от состава металла. В некоторых вариантах в состав металла входит углерод (С), концентрация которого составляет максимум примерно 0,001%, 0,002% либо 0,004% по весу от состава металла.

[00114] В некоторых вариантах в состав металла входит алюминий (Al), концентрация которого составляет от примерно 0,02% до примерно 0,05%, от примерно 0,02% до примерно 0,03%, от примерно 0,03% до примерно 0,05%, по весу от состава металла. В некоторых вариантах в состав металла входит алюминий (Al), концентрация которого составляет примерно 0,02%, 0,03%, 0,04%, либо диапазон (включительно) между любыми двумя указанными выше значениями, по весу от состава металла. В некоторых вариантах в состав металла входит алюминий (Al), концентрация которого составляет, по меньшей мере, примерно 0,02%, 0,03%, 0,04% либо 0,05% по весу от состава металла. В некоторых вариантах в состав металла входит алюминий (Al), концентрация которого составляет максимум примерно 0,02%, 0,03%, 0,04% либо 0,05% по весу от состава металла.

[00115] В некоторых вариантах в состав металла входит ниобий (Nb), концентрация которого составляет от примерно 0,12% до примерно 0,14%, от примерно 0,12% до примерно 0,13%, либо от примерно 0,13% до примерно 0,14%, по весу от состава металла. В некоторых вариантах в состав металла входит ниобий (Nb), концентрация которого составляет примерно 0,12%, 0,13%, 0,14%, либо диапазон (включительно) между любыми двумя указанными выше значениями, по весу от состава металла. В некоторых вариантах в состав металла входит ниобий (Nb), концентрация которого составляет, по меньшей мере, примерно 0,12%, 0,13% либо 0,14% по весу от состава металла. В некоторых вариантах в состав металла входит ниобий (Nb), концентрация которого составляет максимум примерно 0,12%, 0,13% либо 0,14% по весу от состава металла.

[00116] В некоторых вариантах в состав металла входит титан (Ti), концентрация которого составляет от примерно 0,012% до примерно 0,02%, от примерно 0,012% до примерно 0,015%, либо от примерно 0,015% до примерно 0,02%, по весу от состава металла. В некоторых вариантах в состав металла входит титан (Ti), концентрация которого составляет примерно 0,012%, 0,015%, 0,02%, либо диапазон (включительно) между любыми двумя указанными выше значениями, по весу от состава металла. В некоторых вариантах в состав металла входит титан (Ti), концентрация которого составляет, по меньшей мере, примерно 0,012%, 0,015% либо 0,02% по весу от состава металла. В некоторых вариантах в состав металла входит титан (Ti), концентрация которого составляет максимум примерно 0,012%, 0,015% либо 0,02% по весу от состава металла.

[00117] В некоторых вариантах в состав металла входит марганец (Mn), концентрация которого составляет от примерно 1,2% до примерно 1,35%, от примерно 1,2% до примерно 1,25%, от примерно 1,25% до примерно 1,3%, либо от 1,3% до примерно 1,35%, по весу от состава металла. В некоторых вариантах в состав металла входит марганец (Mn), концентрация которого составляет примерно 1,2%, 1,25%, 1,3%, 1,35%, либо диапазон (включительно) между любыми двумя указанными выше значениями, по весу от состава металла. В некоторых вариантах в состав металла входит марганец (Mn), концентрация которого составляет, по меньшей мере, примерно 1,2%, 1,25%, 1,3% либо 1,35%, по весу от состава металла. В некоторых вариантах в состав металла входит марганец (Mn), концентрация которого составляет максимум примерно 1,2%, 1,25%, 1,3% либо 1,35% по весу от состава металла.

[00118] В некоторых вариантах в состав металла входит фосфор (Р), концентрация которого составляет примерно 0,02% или менее, примерно 0,01%, или менее, либо примерно 0,005% или менее по весу от состава металла. В некоторых вариантах в состав металла входит фосфор (Р), концентрация которого составляет примерно 0,005%, 0,01%, 0,02%, либо диапазон (включительно) между любыми двумя указанными выше значениями, по весу от состава металла. В некоторых вариантах в состав металла входит фосфор (Р), концентрация которого составляет, по меньшей мере, примерно 0,005%, 0,01% либо 0,02% по весу от состава металла. В некоторых вариантах в состав металла входит фосфор (Р), концентрация которого составляет максимум примерно 0,005%, 0,01% либо 0,02% по весу от состава металла.

[00119] В некоторых вариантах в состав металла входит сера (S), концентрация которого составляет примерно 0,01% или менее, примерно 0,005% или менее, либо примерно 0,001% или менее, по весу от состава металла. В некоторых вариантах в состав металла входит сера (S), концентрация которой составляет примерно 0,001%, 0,005%, 0,01%, либо диапазон (включительно) между любыми двумя указанными выше значениями, по весу от состава металла. В некоторых вариантах в состав металла входит сера (S), концентрация которой составляет, по меньшей мере, примерно 0,001%, 0,005%, либо 0,01% по весу от состава металла. В некоторых вариантах в состав металла входит сера (S), концентрация которой составляет максимум примерно 0,001%, 0,005%, 0,01% по весу от состава металла.