Область техники, к которой относится изобретение

Изобретение относится к способу получения углеводородной смолы, к углеводородной смоле, полученной этим способом, и к применению углеводородной смолы.

Уровень техники

Углеводородные смолы часто используются в термоклеях в качестве веществ, повышающих адгезию. Вещества, повышающие адгезию, обычно называют также усилителями клейкости. Термоклеи содержат базовый полимер, который в основном определяет свойства термоклея. В качестве базовых полимеров в термоклеях, наряду со стирольными блок-сополимерами (SBC), полиамидом, полиуретаном и сложными полиэфирами часто используются металлоценовые полиолефины (mPO), аморфные полиальфаолефины (APAO) или сополимеры этилена с винилацетатом (EVAC).

Большой интерес представляют термоклеи, имеющие как можно более светлую окраску и обладающие хорошими технологическими свойствами. Существенной для хороших технологических свойств термоклея является определенная совместимость вещества, повышающего адгезию, и базового полимера. Обычно используемые вещества, повышающие адгезию, хорошо совместимы только с одним классом базовых полимеров, таким как mPO, APAO или EVAC, так что, если желательна хорошая совместимость, для каждого класса базовых полимеров требуется собственное вещество, повышающее адгезию. Однако было бы выгодно, если бы вещество, повышающее адгезию, было совместимо с как можно большим числом классов базовых полимеров. Совместимость компонентов термоклея можно оценить, например, путем определения температуры помутнения.

Для получения максимально светлого и хорошо обрабатываемого термоклея важно, чтобы используемые для этого, по меньшей мере частично гидрированные, углеводородные смолы по возможности не содержали нежелательных побочных продуктов. Они могут привести к потемнению углеводородной смолы и несовместимости с другими компонентами термоклея. Для оценки изменения цвета часто используются цветовой индекс по шкале Гарднера, индекс желтизны или цветовой индекс по шкале Хазена.

Способы получения (гидрированных) углеводородных смол известны. Например, согласно этим способам, проводят сополимеризацию циклоалкена с двумя сопряженными двойными связями, такого как циклопентадиен, и этиленово-ненасыщенного ароматического компонента, такого как стирол, и на следующем этапе полученную углеводородную смолу по меньшей мере частично гидрируют. Полученную в результате углеводородную смолу можно использовать для термоклея самостоятельно или вместе с другими ингредиентами в качестве вещества, повышающего адгезию.

В документе US 5502140 A описан один такой способ, в котором используются особенно недорогие исходные материалы, содержащие дициклопентадиен. Однако согласно US 5502140 A в реакции используется не инден, а винилароматические соединения, такие как стирол или α-метилстирол.

В патенте EP 2251364 B1 описан способ получения углеводородных смол описанного во введении типа, которые имеют содержание ароматических соединений от 5 до 25 мас.%. В EP 2251364 B1 высококачественные смолы можно получить только при использовании в качестве этиленово-ненасыщенного ароматического компонента чистых винилароматических соединений, как стирол.

В EP 0936229 B1 описан способ получения модифицированной ароматикой алифатической углеводородной смолы, согласно которому сырье для полимеризации, которое содержит олефины, ароматические мономеры и (ди)циклодиолефины, подвергают полимеризации Фриделя-Крафтса. Однако недостатком способа, описанного в EP 0936229 B1, является использование галогенсодержащих катализаторов для получения углеводородных смол.

Побочные продукты могут возникать на разных этапах получения углеводородных смол по различным причинам. Например, при полимеризации помимо желаемой углеводородной смолы могут также образовываться низкомолекулярные воскообразные или высокомолекулярные побочные продукты типа реактопластов, которые ухудшают качество конечного продукта и могут способствовать несовместимости в термоклее.

Нежелательные побочные продукты могут образовываться также при очистке и/или выделении промежуточных продуктов или при выделении конечного продукта. Как полимеризацию, так и гидрирование обычно проводят в присутствии различных инертных растворителей, так что в некоторых случаях необходимо удалять значительные количества растворителя как после полимеризации, так и после гидрирования. Удаление растворителей, часто высококипящих, обычно требует нагревания до высоких температур, что может привести к образованию побочных продуктов в результате вторичных реакций.

Предлагались различные решения для предотвращения образования побочных продуктов. Так, в EP 3124503 A1 описан способ получения углеводородных смол, в котором для улучшения совместимости при приемлемом повышении стоимости дициклопентадиен приводят в предварительную реакцию с винилароматическим соединением с образованием производного фенилнорборнена, которое в последующей реакции полимеризации служит инициатором. Полученную таким образом углеводородную смолу затем гидрируют. Недостатком этого способа является то, что предварительная реакция включает дополнительную стадию, на которой также необходимо поддерживать температуру в узком диапазоне, чтобы получить производное фенилнорборнена с высокой селективностью.

Другой задачей при получении углеводородных смол является получение смол с хорошей совместимостью и высокими температурами размягчения недорогим способом.

Сущность изобретения

Таким образом, в основе изобретения стоит задача разработать способ получения как можно более светлых углеводородных смол. Следующей задачей изобретения является разработать способ, позволяющий получить углеводороды, которые обладают хорошей совместимостью с базовыми полимерами термоклея, в частности, с металлоценовыми олефинами (mPO), аморфными полиальфаолефинами (APAO) и/или сополимерами этилена с винилацетатом (EVAC), в частности, с металлоценовыми олефинами (mPO), аморфными полиальфаолефинами (APAO) и сополимерами этилена с винилацетатом (EVAC) и, таким образом, служат усилителями клейкости. Наконец, задачей изобретения является разработать способ, в частности, недорогой способ, каким можно получать углеводородные смолы с высокой температурой размягчения и хорошей совместимостью с базовыми полимерами.

Указанная цель достигается посредством способа получения углеводородной смолы, в котором мономерную смесь, которая включает в себя ароматический компонент, содержащий инден и/или C1-4-алкилинден, и циклический диолефиновый компонент, содержащий циклическое диолефиновое соединение, полимеризуют путем нагревания до температуры полимеризации по меньшей мере 180°C, с получением продуктового потока, содержащего углеводородную смолу, при этом олигомеры, содержащие звенья, происходящие из циклического диолефинового соединения, и/или звенья, происходящие из ароматического компонента, отделяют от продуктового потока и снова добавляют в мономерную смесь, и причем углеводородную смолу на этапе отжига нагревают в течение периода от 15 минут до 60 часов, в частности, от 15 минут до 600 минут, при температуре 200°C-300°C.

Предметом изобретения является также углеводородная смола, которую можно подучить способом согласно изобретению.

Предметом изобретения является также гидрированная углеводородная смола, получаемая гидрированием углеводородной смолы согласно изобретению и/или способом получения согласно изобретению.

Кроме того, предметом изобретения является применение углеводородной смолы согласно изобретению или гидрированной углеводородной смолы согласно изобретению в качестве вещества, повышающего адгезию, иначе усилителя клейкости, в термоклеях, в частности, в термоклеях на основе металлоценовых олефинов, сополимеров этилена с винилацетатом, аморфных полиальфаолефинов или стирольных блок-сополимеров, и/или в клеях, содержащих растворитель, в частности, в содержащих растворитель клеях на основе стирольных блок-сополимеров.

Далее, предметом изобретения является применение углеводородной смолы согласно изобретению в качестве модификатора в резиновых изделиях, в частности, для улучшения механических и динамических свойств резиновых изделий, в битуме, в частности, в качестве добавки и/или в качестве гидрофобизатора в битуме, в частности, для асфальта, или в качестве модификатора и/или гидрофобизатора в печатных красках.

Наконец, предметом изобретения является применение гидрированной углеводородной смолы согласно изобретению в качестве добавки в лак, в пластик, в частности, как модификатора в пластике, резине, битуме, в частности, как гидрофобизатора в битуме, например, для кровельного полотна, в полипропиленовых пленках, в частности, в качестве модификатора и/или гидрофобизатора в полипропиленовых пленках, в частности, в двухосно-ориентированных полипропиленовых пленках (BOPP), в косметике или в качестве вещества, повышающего адгезию, в клеевых композициях, в частности, для применения в производстве предметов гигиены, а также для использования в пищевой упаковке.

Неожиданно было обнаружено, что путем полимеризации мономерной смеси, включающей ароматический компонент, содержащий инден и/или C1-4-алкилинден, и циклический диолефиновый компонент, при температуре по меньшей мере 180°C, с возвращением олигомеров из продуктового потока в мономерную смесь и этапом отжига можно получить углеводородную смолу, имеющую хорошие свойства, в частности, хорошую гидрируемость и/или лишь незначительное изменение окраски. Далее, температуру размягчения углеводородных смол можно регулировать технологически и экономически выгодным способом. Кроме того, за счет гидрирования этой смолы можно получить гидрированную смолу, которая при высокой температуре размягчения имеет очень низкие цветовые индексы и имеет хорошую совместимость с mPO и APAO или, предпочтительно, даже с mPO, APAO и EVAC.

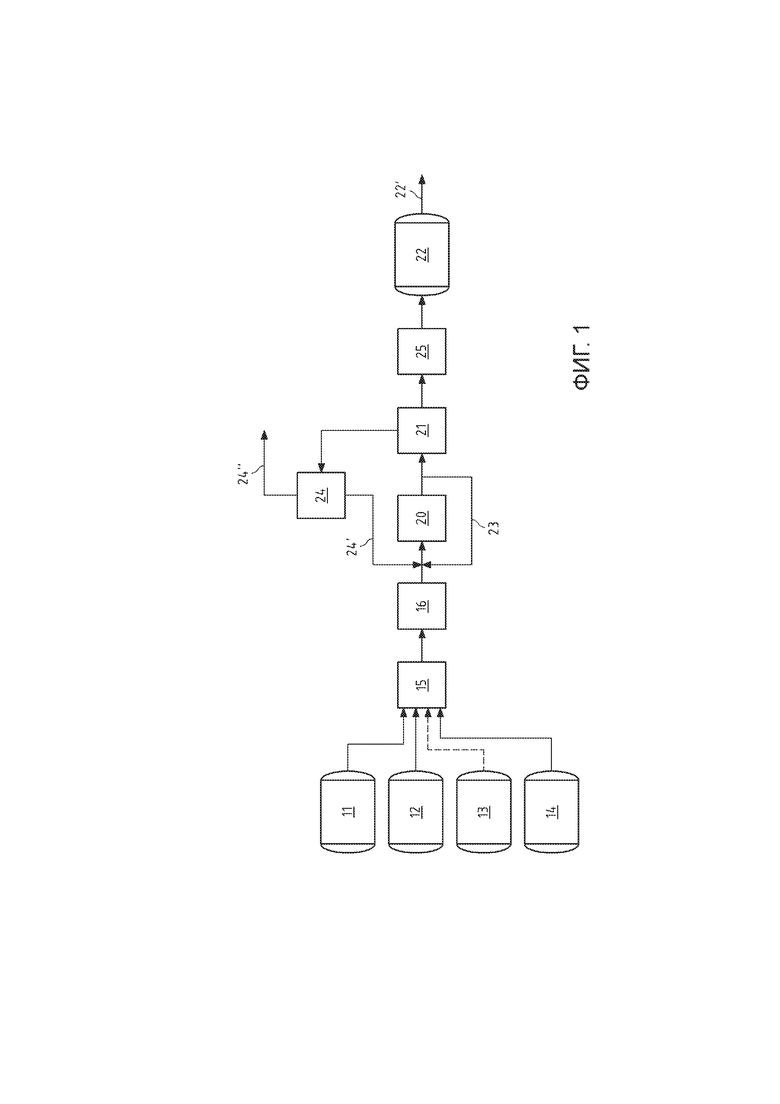

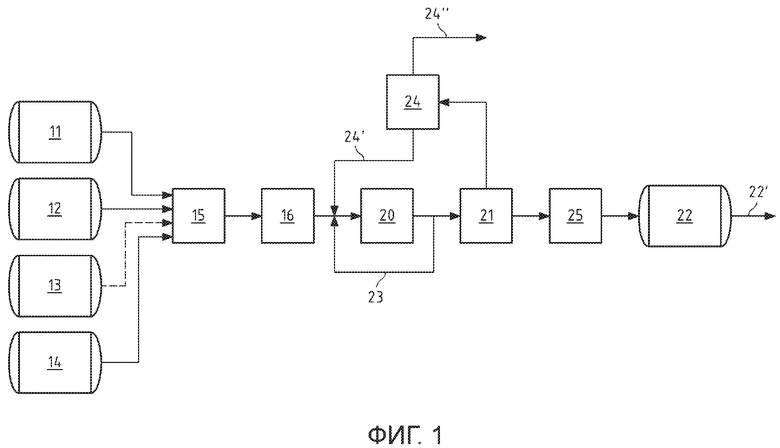

На фиг. 1 показана схема способа согласно изобретению.

Предпочтительные варианты осуществления изобретения

Ниже сначала описывается предлагаемый изобретением способ получения углеводородных смол, а также возможное позднейшее гидрирование.

В способе согласно изобретению мономерная смесь при нагревании до температуры полимеризации по меньшей мере 180°C и во время полимеризации предпочтительно является по существу однофазной жидкостью. Это обеспечивает хорошее перемешивание, более короткое время реакции и хорошую теплопередачу внутри смеси.

Циклический диолефиновый компонент содержит циклическое диолефиновое соединение. Предпочтительно, циклический диолефиновый компонент содержит не менее 30 мас.%, предпочтительно не менее 35 мас.%, более предпочтительно не менее 50 мас.%, еще более предпочтительно не менее 60 мас.%, еще более предпочтительно не менее 70 мас.% циклического диолефинового соединения, в расчете на общую массу циклического диолефинового компонента.

Циклический диолефиновый компонент может также состоять из циклического диолефинового соединения.

Циклическое диолефиновое соединение предпочтительно содержит циклоалкен с по меньшей мере двумя углерод-углеродными двойными связями, которые, в частности, могут быть сопряженными. Более предпочтительно, циклическое диолефиновое соединение состоит из одного или нескольких циклоалкенов с по меньшей мере двумя углерод-углеродными двойными связями, которые, в частности, могут быть сопряженными.

В соответствии с изобретением циклоалкен, имеющий по меньшей мере две углерод-углеродные двойные связи, называется циклодиалкеном. Циклодиалкен, в котором эти две углерод-углеродные двойные связи сопряжены, в соответствии с изобретением называется сопряженным циклодиалкеном.

Циклодиалкены, в частности, сопряженные циклодиалкены, как мономеры предпочтительно содержат от 5 до 11, в частности, от 5 до 7 атомов углерода. Примерами сопряженных циклодиалкенов являются циклопентадиен, производные циклопентадиена, такие как метилциклопентадиен, этилциклопентадиен, пентаметилциклопентадиен и этилтетраметилциклопентадиен.

Циклодиалкены, в частности, сопряженные циклодиалкены могут димеризоваться. Циклодиалкены, в частности сопряженные циклодиалкены, могут находиться в виде мономера, димера или смеси мономера и димера. Димеризация предпочтительно является обратимой. Например, циклопентадиен и производные циклопентадиена имеют тенденцию самопроизвольно димеризоваться при комнатной температуре, причем при нагревании снова образуются мономеры в обратной реакции. Если циклическое диолефиновое соединение содержит смесь различных циклодиалкенов, в частности, сопряженных циклодиалкенов, могут присутствовать мономеры, димеры и/или со-димеры.

Вышеуказанные примеры сопряженных циклодиалкенов могут присутствовать соответственно в виде мономеров, димеров или смеси мономеров и димеров, в зависимости от температуры. Помимо мономеров и димеров, в смесях различных сопряженных циклодиалкенов могут также присутствовать со-димеры. Например, в смесях циклопентадиена и метилциклопентадиена могут присутствовать оба мономера, димеры циклопентадиен-циклопентадиен, димеры метилциклопентадиен-метилциклопентадиен и со-димеры циклопентадиен-метилциклопентадиен.

Согласно одному варианту осуществления, циклическое диолефиновое соединение выбрано из группы, состоящей из циклопентадиена, производных циклопентадиена, таких как метилциклопентадиен, этилциклопентадиен, пентаметилциклопентадиен, этилтетраметилциклопентадиен, и их смесей.

Согласно следующему варианту осуществления, циклическое диолефиновое соединение содержит циклопентадиен и метилциклопентадиен.

Согласно еще одному варианту осуществления, циклический диолефиновый компонент состоит из циклического диолефинового соединения, а циклическое диолефиновое соединение выбрано из группы, состоящей из циклопентадиена, производных циклопентадиена, таких как метилциклопентадиен, этилциклопентадиен, пентаметилциклопентадиен, этилтетраметилциклопентадиен, и их смесей.

Согласно еще одному варианту осуществления, циклический диолефиновый компонент состоит из циклического диолефинового соединения, а циклическое диолефиновое соединение состоит из сопряженного циклодиалкена, выбранного из группы, состоящей из циклопентадиена, метилциклопентадиена, этилциклопентадиена, пентаметилциклопентадиена и этилтетраметилциклопентадиена.

Согласно одному варианту осуществления, в способе согласно изобретению в качестве циклического диолефинового компонента используется смесь углеводородов, например, нефтяная фракция, с содержанием сопряженных циклодиалкенов как циклического диолефинового соединения по меньшей мере 25 мас.%, в частности, от 30 до 60 мас.% от массы углеводородной смеси. Углеводородная смесь может также включать ароматические соединения, например, инден, C1-4-алкилинден и/или этиленово-ненасыщенные ароматические соединения, независимо друг от друга имеющие от 8 до 15, предпочтительно от 8 до 13, атомов углерода, предпочтительно в количестве от 10 до 20 мас.%, от массы углеводородной смеси. Кроме того, углеводородная смесь может содержать от 20 до 40 мас.% химически неактивных компонентов от массы углеводородной смеси.

Кроме того, мономерная смесь включает ароматический компонент, содержащий инден и/или C1-4-алкилинден. C1-4-алкилинден предпочтительно означает инден, одно- или многократно, в частности, одно- или двукратно замещенный C1-4-алкилом. Примерами C1-4-алкилиндена являются метилинден, диметилинден и этилинден. Важным примером C1-4-алкилиндена является метилинден. При этом метилинден включает в себя все изомеры метилиндена. Примерами изомеров метилиндена являются 1-метилинден и 3-метилинден. В ароматическом компоненте одновременно могут также присутствовать различные изомеры метилиндена.

Ароматический компонент может состоять из индена и/или C1-4-алкилиндена. Ароматический компонент может быть также смесью ароматических соединений, которая содержит инден и/или C1-4-алкилинден и по меньшей мере одно, в частности, по меньшей мере два этиленово-ненасыщенных ароматических соединений, каждый независимо друг от друга с 8-15, предпочтительно 8-13 атомами углерода.

Согласно одному предпочтительному варианту осуществления, в качестве ароматического компонента используется нефтяная фракция или компонент с переработки дегтя, содержащая(ий) по меньшей мере 25 мас.% индена и/или C1-4-алкилиндена и различных этиленово-ненасыщенных ароматических соединений, независимо друг от друга имеющих от 8 до 15, предпочтительно от 8 до 13 атомов углерода, в расчете на общую массу нефтяной фракции или общую массу компонента с переработки дегтя. Особенно предпочтительно использовать компонент с переработки дегтя.

В качестве этиленово-ненасыщенных ароматических соединений с 8-15, предпочтительно 8-13 атомами углерода подходят, в частности, одно- или многократно замешенные C1-C4-алкилом бензольные соединения с одной углерод-углеродной двойной связью снаружи ароматического кольца. Примерами таких этиленово-ненасыщенных ароматических соединений являются стирол, α-метилстирол, о-винилтолуол, м-винилтолуол, и/или п-винилтолуол. Этиленово-ненасыщенные ароматические соединения часто называются винилароматическими соединениями.

Соответственно, согласно одному варианту осуществления, смесь ароматических соединений содержит или состоит из индена и/или метилиндена и по меньшей мере двух винилароматических соединений, выбранных из группы, состоящей из стирола, α-метилстирола, о-винилтолуола, м-винилтолуола, п-винилтолуола.

Согласно одному предпочтительному варианту осуществления, в качестве смеси ароматических соединений используется смесь, содержащая 50 мас.% или менее винилароматических соединений, таких как стирол, α-метилстирол, о-винилтолуол, м-винилтолуол и п-винилтолуол, 30 мас.% или менее индена и 15 мас.% или менее C1-4-алкилиндена, от полной массы смеси.

Согласно еще одному варианту осуществления, в качестве смеси ароматические соединений используется смесь, содержащая 60 мас.% или менее индена и/или C1-4-алкилиндена, от полной массы смеси.

Циклическое диолефиновое соединение и инден и/или C1-4-алкилинден или смесь ароматических соединений предпочтительно являются мономерами мономерной смеси или образуют ее.

Циклический диолефиновый компонент и ароматический компонент могут присутствовать в мономерной смеси в различных соотношениях. Однако было обнаружено, что лучшие результаты достигаются, когда соотношения циклического диолефинового компонента и ароматического компонента устанавливаются так, чтобы циклическое диолефиновое соединение и инден и/или C1-4-алкилинден и этиленово-ненасыщенные ароматические соединения присутствовали в определенных соотношениях.

Циклическое диолефиновое соединение и ароматический компонент предпочтительно таковы, как определено выше, и мономерная смесь содержит от 50 до 95 мас.%, предпочтительно от 60 до 95 мас.%, или от 65 до 90 мас.%, или от 65 до 85 мас.%, или от 65 до 80 мас.% циклического диолефинового соединения, в расчете на общую массу циклического диолефинового соединения, индена и/или C1-4-алкилиндена и этиленово-ненасыщенных ароматических соединений.

Согласно одному предпочтительному варианту осуществления, циклическое диолефиновое соединение выбрано из группы, состоящей из циклопентадиена, производных циклопентадиена, таких как метилциклопентадиен, этилциклопентадиен, пентаметилциклопентадиен, этилтетраметилциклопентадиен, и их смесей, а ароматический компонент представляет собой смесь ароматических соединений, которая содержит инден и/или C1-4-алкилинден и по меньшей мере одно, в частности, по меньшей мере два, этиленово-ненасыщенных ароматических соединений, независимо друг от друга имеющих от 8 до 15, предпочтительно от 8 до 13, атомов углерода, и мономерная смесь содержит от 50 до 95 мас.%, предпочтительно от 60 до 95 мас.%, или от 65 до 90 мас.%, или от 65 до 85 мас.%, или от 65 до 80 мас.% циклического диолефинового соединения, в расчете на общую массу циклического диолефинового соединения, индена и/или C1-4-алкилиндена и этиленово-ненасыщенных ароматических соединений.

Согласно следующему предпочтительному варианту осуществления, циклическое диолефиновое соединение выбрано из группы, состоящей из циклопентадиена, производных циклопентадиена, таких как метилциклопентадиен, этилциклопентадиен, пентаметилциклопентадиен, этилтетраметилциклопентадиен, и их смесей, а ароматический компонент представляет собой смесь ароматических соединений, причем эта смесь ароматических соединений является смесью, содержащей 50 мас.% или менее винилароматических соединений, таких как стирол, α-метилстирол, о-винилтолуол, м-винилтолуол и п-винилтолуол, 25 мас.% или менее индена и 10 мас.% или менее C1-4-алкилиндена, от полной массы смеси, или смесью, содержащей 60 мас.% или менее индена и/или C1-4-алкилиндена, от полной массы смеси, и мономерная смесь содержит от 50 до 95 мас.%, предпочтительно от 60 до 95 мас.%, или от 65 до 90 мас.%, или от 65 до 85 мас.%, или от 65 до 80 мас.% циклического диолефинового соединения, в расчете на общую массу циклического диолефинового соединения, индена и/или C1-4-алкилиндена и этиленово-ненасыщенных ароматических соединений.

Циклическое диолефиновое соединение и ароматический компонент предпочтительно таковы, как определено выше, и мономерная смесь содержит от 5 до 40 мас.%, предпочтительно от 10 до 35 мас.%, или от 15 до 35 мас.%, или от 25 до 35 мас.% индена и/или C1-4-алкилиндена и этиленово-ненасыщенных ароматических соединений, в расчете на общую массу циклического диолефинового соединения, индена и/или C1-4-алкилиндена и этиленово-ненасыщенных ароматических соединений.

Согласно одному варианту осуществления, циклическое диолефиновое соединение выбрано из группы, состоящей из циклопентадиена, производных циклопентадиена, таких как метилциклопентадиен, этилциклопентадиен, пентаметилциклопентадиен, этилтетраметилциклопентадиен, и их смесей, а ароматический компонент представляет собой смесь ароматических соединений, содержащую инден и/или C1-4-алкилинден и по меньшей мере одно, в частности по меньшей мере два этиленово-ненасыщенных ароматических соединений, каждое из которых независимо имеет от 8 до 15, предпочтительно от 8 до 13 атомов углерода, и мономерная смесь содержит от 5 до 40 мас.%, предпочтительно от 10 до 35 мас.%, или от 15 до 35 мас.%, или от 25 до 35 мас.% индена и/или C1-4-алкилиндена и этиленово-ненасыщенных ароматических соединений, в расчете на общую массу циклического диолефинового соединения, индена и/или C1-4-алкилиндена и этиленово-ненасыщенных ароматических соединений.

Согласно еще одному варианту осуществления, циклическое диолефиновое соединение выбрано из группы, состоящей из циклопентадиена, производных циклопентадиена, таких как метилциклопентадиен, этилциклопентадиен, пентаметилциклопентадиен, димеры этилтетраметилциклопентадиена и их смесей, а ароматический компонент представляет собой смесь ароматических соединений, причем эта смесь ароматических соединений является смесью, содержащей 50 мас.% или менее винилароматических соединений, таких как стирол, α-метилстирол, о-винилтолуол, м-винилтолуол и п-винилтолуол, 30 мас.% или менее индена и 15 мас.% или менее C1-4-алкилиндена, от полной массы смеси, или смесью, содержащей 60 мас.% или менее индена и/или C1-4-алкилиндена, от полной массы смеси, и мономерная смесь содержит от 5 до 40 мас.%, предпочтительно от 10 до 35 мас.%, или от 15 до 35 мас.%, или от 25 до 35 мас.% индена и/или C1-4-алкилиндена и этиленово-ненасыщенных ароматических соединений, в расчете на общую массу циклического диолефинового соединения, индена и/или C1-4-алкилиндена и этиленово-ненасыщенных ароматических соединений.

Если в качестве циклического диолефинового компонента используется смесь с низким содержанием циклического диолефинового соединения, например, нефтяная фракция, то дополнительно можно добавить циклические диолефиновое соединение, состоящее из одного или нескольких сопряженных циклодиалкенов, например, циклопентадиена, метилциклопентадиена, пентаметилциклопентадиена, этилциклопентадиена и этилтетраметилциклопентадиена, чтобы установить указанные выше соотношения между мономерами. Соответствующее справедливо для ароматического компонента и индена и/или C1-4-алкилиндена и этиленово-ненасыщенных ароматических соединений с 8-15, предпочтительно 8-13 атомами углерода.

Мономерная смесь может содержать неполимеризующийся растворитель. Подходящими растворителями являются ароматические и нафтеновые растворители или продукты их гидрирования. Следовательно, подходящими растворителями являются, например, бензол, толуол, ксилол, этилбензол, циклогексан, диметилциклогексан, этилциклогексан или их смеси. Растворитель предпочтительно может содержать одно- или многократно, в частности одно- или двукратно замещенные алкилом ароматические соединения, имеющие от 7 до 10 атомов углерода, например о-ксилол, м-ксилол, п-ксилол и/или этилбензол. Они предпочтительно имеют точку кипения выше 100°C, в частности, выше 130°C. Если в качестве растворителя используется ксилол, он может присутствовать в виде чистого соединения или как смесь двух или более изомеров о-ксилола, м-ксилола и п-ксилола.

Согласно одному предпочтительному варианту осуществления, в качестве растворителя можно использовать смесь изомеров С8. Смесь изомеров С8 предпочтительно включает смесь о-ксилола, м-ксилола, п-ксилола и этилбензола.

Нефтяные фракции и компоненты с перегонки дегтя уже могут содержать неполимеризующиеся компоненты, например, неполимеризующиеся ароматические соединения, такие как ксилолы. Тем самым от добавления растворителя можно отказаться, если в качестве циклического диолефинового компонента использовать нефтяную фракцию и/или в качестве ароматического компонента использовать нефтяную фракцию или компонент с перегонки дегтя. Таким образом, при использовании нефтяной фракции и/или компонентов с перегонки дегтя мономерная смесь содержит неполимеризующиеся компоненты, которые выступают в роли неполимеризующегося растворителя.

Мономерная смесь может содержать неполимеризующиеся компоненты в количестве от 0 до 40 мас.%. При этом неполимеризующийся растворитель может содержаться в мономерной смеси в количестве от 0 до 40 мас.% от массы мономерной смеси. Предпочтительно, мономерная смесь содержит от 5 до 35 мас.%, особенно предпочтительно от 5 до 30 мас.%, например, примерно 30 мас.% неполимеризующегося растворителя, всегда в расчете на массу мономерной смеси.

Также возможно, чтобы мономерная смесь содержала неполимеризующийся растворитель и неполимеризующиеся компоненты в суммарном количестве от 0 до 40 мас.%, предпочтительно от 5 до 35 мас.%, более предпочтительно от 5 до 30 мас.%, например, примерно 30 мас.% от массы мономерной смеси. Наконец, допустимо, чтобы мономерная смесь содержала неполимеризующиеся компоненты в количестве от 0 до 40 мас.%, предпочтительно от 5 до 35 мас.%, более предпочтительно от 5 до 30 мас.%, например, примерно 30 мас.% от массы мономерной смеси.

Согласно одному варианту осуществления, способ реализуется по существу в отсутствии кислорода. Этим можно уменьшить образование побочных продуктов. В частности, можно предотвратить образование кислотных и сложноэфирных групп в продукте. Это помогает получить максимально бесцветные гидрированные углеводородные смолы. Циклические диолефиновые компоненты и/или ароматические компоненты или смесь ароматических соединений предпочтительно инертизируют с помощью защитного газа, такого как азот, в частности резервуары для их хранения. Углеводородную смолу и/или гидрированную углеводородную смолу, в частности, резервуары для хранения углеводородной смолы и/или гидрированной углеводородной смолы, также предпочтительно инертизировать с помощью защитного газа, такого как азот.

В способе согласно изобретению мономерную смесь можно быстро нагреть до температуры полимеризации. Предпочтительно нагревать мономерную смесь со скоростью от 20 до 200 °C/мин, предпочтительно от 30 до 200 °C/мин, более предпочтительно от 35 до 200 °C/мин, еще более предпочтительно от 35 до 140 °C/мин, особенно предпочтительно от 35 до 80 °C/мин или от 35 до 70 °C/мин. Вышеуказанные скорости нагревания используются, в частности, при нагревании мономерной смеси до температуры, при которой начинается реакция полимеризации, в частности, до температуры 180°C-235°C. Как только мономерная смесь достигнет температуры выше 180°C или более, далее температуры можно устанавливать также со скоростями нагревания, отличными от указанных выше. Было обнаружено, что при скоростях нагрева в соответствии с настоящим изобретением количество побочных продуктов невелико, и при заданной температуре размягчения можно достичь низких значений Mz.

Хотя полимеризация начинается уже при температуре 180°C, полимеризацию в способе согласно изобретению можно проводить и при более высоких температурах. В способе по изобретению полимеризацию проводят при температуре 180°C или выше. Так, полимеризацию можно проводить при температуре полимеризации от 200°C до 300°C, или от 230°C до 300°C, или от 240°C до 280°C, или от 250°C до 270°C.

Во время полимеризации температуру можно менять. Например, можно повышать температуру во время полимеризации до конечной температуры. Изменение температуры можно реализовать разными способами. Например, температуру можно менять линейно или скачкообразно. Согласно одному варианту осуществления, указанные выше температуры являются конечными температурами. Они достигаются к концу процесса полимеризации. Согласно одному варианту осуществления, температура во время полимеризации поддерживается по существу постоянной.

Было обнаружено, что продукты имеют низкую температуру размягчения и могут быть воскообразными, если полимеризация проводится полностью при пониженных температурах, в частности, при температурах ниже 240°C.

Полимеризацию можно проводить при давлении 10 бар или выше. Так, давление может составлять, например, от 10 до 25 бар, в частности, от 10 до 20 бар или от 13 до 18 бар. Если проводить полимеризацию при давлении ниже 10 бар, конечный продукт будет более низкого качества. Кроме того, снижается выход. Далее, при вышеуказанных давлениях можно по существу избежать присутствия газовой фазы. Это позволяет лучше контролировать реакцию и обеспечивает лучшую теплопередачу.

Полимеризация может проводиться в непрерывном или периодическом режиме. Предпочтительно проводить полимеризацию в непрерывном режиме. Непрерывный режим выгоден тем, что теплопередача лучше, чем в периодическом процессе. Кроме того, при непрерывном режиме эксплуатационные расходы ниже, а процесс может осуществляться более надежно.

Полимеризацию можно проводить в различных реакционных сосудах. Полимеризацию предпочтительно проводят в непрерывном режиме в трубчатом реакторе. Этот способ оказался особенно выгодным при непрерывной полимеризации. В трубчатом реакторе полимеризацию можно проводить, в частности, при времени пребывания от 20 до 180 минут, в частности, от 20 до 120 минут или от 50 до 90 минут.

Если требуется изменить свойства углеводородной смолы, полученной согласно изобретению, можно полученную углеводородную смолу частично или полностью рециркулировать в трубчатом реакторе. Эта мера целесообразна, например, в случае, когда нужно получить более высокие молекулярные веса углеводородной смолы. Рециркулируемую смолу предпочтительно вводят в сырьевую смесь входного потока. Отбор для рециркуляции предпочтительно реализуется после выхода из реактора и перед отделением олигомеров от продуктового потока. В способе согласно изобретению в мономерную смесь входного потока можно возвращать от 0 до 90 мас.% продуктового потока, предпочтительно от 25 до 75 мас.%, от массы полученного продуктового потока. Такая рециркуляция особенно легко может быть осуществлена в трубчатых реакторах.

В способе согласно изобретению олигомеры, содержащие звенья, происходящие из циклического диолефинового соединения, и/или звенья, происходящие из ароматического компонента, отделяют от продуктового потока и снова вводят в мономерную смесь. Предпочтительно, олигомер и возможно присутствующий неполимеризующийся растворитель после полимеризации частично, а предпочтительно полностью удаляют, путем периодического или, предпочтительно, непрерывного выпаривания из продуктового потока. Предпочтительно, после выпаривания олигомеры периодически или, предпочтительно, непрерывно частично или, предпочтительно, полностью отделяют от возможного неполимеризующегося растворителя путем полной или, предпочтительно, частичной конденсации. Сказанное выше в отношении неполимеризующегося растворителя справедливо соответственно для неполимеризующихся компонентов. Предпочтительно, олигомеры после конденсации периодически или, предпочтительно, непрерывно возвращают в мономерную смесь для дополнительной полимеризации.

Олигомеры могут кипеть, в частности, при абсолютном давлении 100 мбар или менее, в частности, 50 мбар или менее, предпочтительно при 30 мбар, и при температуре 80°C или выше, предпочтительно от 80°C до 120°C, более предпочтительно от 90°C до 120°C, еще более предпочтительно от 100°C до 120°C. Особенно предпочтительно олигомеры кипят при абсолютном давлении 50 мбар или менее, предпочтительно 30 мбар, и температура от 90°C до 120°C, в частности, от 100°C до 120°C. Рециркуляции вышеуказанных олигомеров можно достичь благодаря работе дефлегматора в вышеуказанных условиях, в которых олигомеры отделяются от еще более низкокипящих компонентов.

Далее, олигомеры предпочтительно могут иметь молекулярный вес от 100 до 600 г/моль, более предпочтительно от 130 до 600 г/моль, особенно предпочтительно от 150 до 600 г/моль.

Оказалось, что благодаря отделению олигомеров от продуктового потока и последующего введения олигомеров в мономерную смесь можно получать высококачественную углеводородную смолу. В частности, можно получить углеводородную смолу с низким значением PDI, например, менее 3, в частности, менее 2,3. Эти смолы демонстрируют хорошую совместимость, особенно после их гидрирования, с mPO и APAO, в частности, с mPO, APAO и EVAC.

Далее, благодаря отделению олигомеров от полученного продуктового потока и последующему введению их в мономерную смесь, полимеризацию в способе согласно изобретению можно также проводить при постоянной температуре без образования плохо растворимых продуктов. Кроме того, в результате могут быть получены углеводородные смолы, демонстрирующие незначительное изменение цвета. Наконец, за счет повторного использования олигомеров можно увеличить выход.

Возвращаемые олигомеры также могут содержать неполимеризующиеся компоненты и/или растворитель. В частности, возвращаемые олигомеры могут содержать 20 мас.% неполимеризующихся компонентов и/или растворителя, от общей массы возвращаемых олигомеров.

Непрореагировавшие мономеры могут быть отделены от растворителя термически и повторно использоваться путем добавления их в сырьевую смесь входного потока. Это дополнительно повышает выход смолы.

Способ согласно изобретению можно успешно реализовать путем избирательного отделения олигомеров, которые кипят в вышеуказанных диапазонах или которые имеют указанные выше молекулярные веса. В частности, способ согласно изобретению можно реализовать с хорошим выходом путем избирательного отделения олигомеров в стационарном режиме. Кроме того, при этом не нужно корректировать подачу сырья. Кроме того, можно также использовать разбавленное сырье, такое как нефтяные фракции или компоненты с переработки дегтя.

Предпочтительно, полимеризация мономерной смеси с образованием углеводородной смолы протекает через комбинацию реакций Диэльса-Альдера и свободнорадикального связывания этих полимерных продуктов реакции Диэльса-Альдера.

Способ согласно изобретению включает этап отжига, на котором углеводородную смолу в течение периода от 15 минут до 240 часов греют при температуре от 150°C до 300°C. Было обнаружено, в частности, что благодаря отжигу углеводородной смолы можно повысить температуру размягчения смолы. Также можно повысить молекулярные веса Mn, Mw и/или Mz. При этом прочие свойства смолы, в частности, PDI и/или цветовой индекс по шкале Гарднера, совсем не изменяются или изменяются лишь незначительно. Таким образом, этап отжига позволяет хорошо корректировать свойства продукта, в частности, можно повысить температуру размягчения. Так как температура размягчения обычно достигается в результате более длительного времени пребывания в реакторе, способ согласно изобретению позволяет также повысить производительность реактора без значительного ухудшения других свойств смолы. Это также позволяет расцепить выход реакции и другие свойства продукта.

Углеводородная смола может греться в течение различных периодов времени. При этом продолжительность нагрева влияет на температуру размягчения смолы. Согласно одному варианту осуществления, углеводородную смолу на этапе отжига греют в течение периода от 15 до 600 минут, предпочтительно от 15 до 500 минут, более предпочтительно от 15 до 400 минут, еще более предпочтительно от 20 до 300 минут. Согласно еще одному варианту осуществления, углеводородную смолу греют в течение периода от 24 часов до 240 часов, предпочтительно от 24 до 168 часов, более предпочтительно от 24 до 120 часов, еще более предпочтительно от 24 до 72 часов.

Равным образом, температура, при которой углеводородная смола подвергается термообработке, влияет на температуру размягчения смолы. Согласно одному варианту осуществления, углеводородную смолу на этапе отжига греют при температуре 200°C-300°C, предпочтительно 210°C-280°C, более предпочтительно 210°C-270°C, еще более предпочтительно 220°C-255°C. Согласно еще одному варианту осуществления, углеводородную смолу греют при температуре 150°C-210°C, предпочтительно 170°C-200°C, более предпочтительно 175°C-195°C.

Для указанных выше периодов времени и температур на этапе отжига справедливо, в частности, что более высокие температуры целесообразно комбинировать с более короткими периодами времени. Точно так же, более низкие температуры целесообразно сочетать с более длительными периодами времени. При этом комбинация более высоких температур с более короткими периодами времени выгодна в случаях, когда этап отжига проводится в сосуде для термообработки, который интегрирован в способ по изобретению таким образом, что выгодным является более короткое время пребывания, например, в сосуде для термообработки, который может использоваться в непрерывном процессе. Комбинация более низких температур с более длительными периодами времени может быть выгодной, например, когда смола выдерживается при температуре в обогреваемом резервуаре для хранения, который отсоединен от остального процесса получения углеводородной смолы. В результате можно также достичь особенно высоких температур размягчения без значительного изменения других свойств.

Согласно одному варианту осуществления, углеводородную смолу на этапе отжига греют при температуре 200°C-300°C, предпочтительно 210°C-280°C, более предпочтительно 210°C-270°C, еще более предпочтительно 220°C-255°C, в течение периода от 15 до минут, предпочтительно от 15 до 500 минут, более предпочтительно от 15 до 400 минут, еще более предпочтительно от 20 до 300 минут. Особенно предпочтительно, углеводородную смолу на этапе отжига греют при температуре от 220°C до 255°C в течение периода от 15 до 400 минут, в частности, от 20 до 300 минут.

Согласно еще одному варианту осуществления, углеводородную смолу на этапе отжига греют при температуре 150°C-210°C, предпочтительно 170°C-200°C, более предпочтительно 175°C-195°C, в течение периода от 24 часов до 240 часов, предпочтительно от 24 до 168 часов, более предпочтительно от 24 до 120 часов, еще более предпочтительно от 24 до 72 часов. Особенно предпочтительно, углеводородную смолу на этапе отжига греют при температуре от 175°C до 195°C в течение периода от 24 до 120 часов, в частности, от 24 до 72 часов.

Этап отжига предпочтительно проводится после удаления олигомеров. Предпочтительно проводить этап термообработки после удаления факультативного неполимеризующегося растворителя. Особенно предпочтительно проводить этап отжига после удаления мономеров, олигомеров, факультативного неполимеризующегося растворителя и/или неполимеризующихся компонентов углеводородной смолы. Таким образом, на этапе термообработки углеводородная смола предпочтительно по существу не содержит растворителя, и/или олигомеров, и/или мономеров, и/или неполимеризующихся компонентов. При этом выражение "по существу не содержит" следует понимать так, что углеводородная смола содержит не более 5 мас.%, предпочтительно не более 3 мас.%, более предпочтительно не более 1 мас.% растворителя, и/или мономеров, и/или олигомеров, и/или неполимеризующихся компонентов, в расчете на общую массу углеводородной смолы. Особенно предпочтительно углеводородная смола на этапе отжига одержит не более 1 мас.% растворителя, мономеров, олигомеров и неполимеризующихся компонентов, в расчете на общую массу углеводородной смолы.

Этап отжига предпочтительно проводится в сосуде для термообработки. Можно использовать различные сосуды для термообработки. Предпочтительно проводить этап термообработки в сосуде для термообработки, в котором можно обрабатывать смесь, в частности, в баке, котле или в трубе. Однако этап отжига можно также провести в нижней части устройства для удаления мономеров, олигомеров, неполимеризующегося растворителя и/или неполимеризующихся компонентов.

Сосуд для термообработки может быть полностью отъединен от остального оборудования для получения углеводородной смолы, например, от резервуаров для хранения. Однако сосуд для термообработки может быть также полностью интегрирован в остальные устройства для получения углеводородной смолы, например, в нижнюю часть устройства для удаления мономеров, олигомеров, неполимеризующегося растворителя и/или неполимеризующихся компонентов.

Вышеописанным способом можно получать углеводородную смолу. Соответственно, углеводородная смола, получаемая способом согласно изобретению, также является предметом изобретения.

Углеводородная смола предпочтительно содержит инденовые и/или C1-4-алкилинденовые звенья. Более предпочтительно, углеводородная смола содержит повторяющиеся звенья, происходящие из циклического диолефинового соединения, и инденовые и/или C1-4-алкилинденовые звенья. В частности, углеводородная смола может также содержать и другие звенья, происходящие из ароматического компонента. Например, углеводородная смола может также содержать звенья, происходящие из стирола, α-метилстирола, о-винилтолуола, м-винилтолуола и/или п-винилтолуола.

Для циклического диолефинового компонента, циклического диолефинового соединения и ароматического компонента углеводородной смолы справедливо соответственно сказанное выше в отношении способа согласно изобретению.

Углеводородная смола предпочтительно имеет коэффициент полидисперсности (PDI) 3 или меньше, в частности, от 1,6 до 3. Более предпочтительно, PDI углеводородной смола составляет 3 или меньше, в частности, от 1,6 до 3, и смола содержит инденовые и/или C1-4-алкилинденовые звенья.

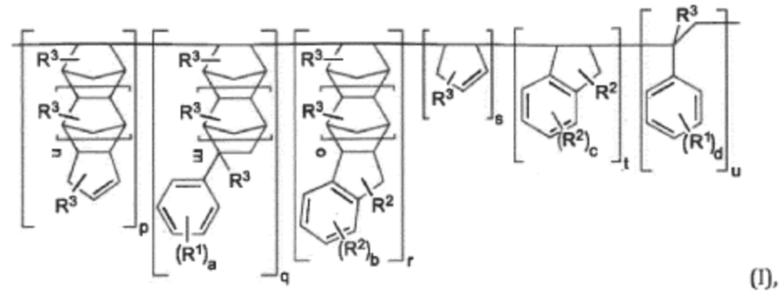

Углеводородная смола предпочтительно по меньшей мере местами на некоторых участках отвечает структурной формуле (I)

в которой

каждый R1 и каждый R2 независимо друг от друга выбран из группы, состоящей из -H, -CH3, -C2H5, -n-C3H7, -CH(CH3)2, -n-C4H9, -CH2CH(CH3)2, -CH(CH3)(C2H5) и -C(CH3)3,

все R3 независимо друг от друга означают -H, -H3 или -C2H5,

p, q, r, s, t и u независимо друг от друга являются целыми числами от 0 до 8,

каждый n, каждый m и каждый o независимо друг от друга являются целыми числами от 0 до 6, предпочтительно от 0 до 4, более предпочтительно от 0 до 2, и

каждый a, каждый b, каждый c и каждый d независимо друг от друга означает целое число от 1 до 4, предпочтительно от 1 до 2,

при условии, что углеводородная смола имеет среднечисленный молекулярный вес Mn от 200 до 700 г/моль, предпочтительно от 200 до 600 г/моль, более предпочтительно от 220 до 500 г/моль, еще более предпочтительно от 250 до 400 г/моль и содержит инденовые и/или C1-4-алкилинденовые звенья.

Соответственно, смола предпочтительно представляет собой сополимер, в котором за счет свободно-радикальной связи соединены друг с другом различные звенья, которые содержатся в циклическом диолефиновом компоненте и ароматическом компоненте или являются продуктами реакции Дильса-Альдера элементов циклического диолефинового компонента и/или ароматического компонента. Звено, обозначенное в структурной формуле (I) параметром p, образовалось в результате одно- или многократной реакции Дильса-Альдера циклических диолефиновых соединений друг с другом. Звенья, обозначенные в структурной формуле (I) параметрами q и r, образовались в результате реакции Дильса-Альдера циклических диолефиновых соединений с этиленово-ненасыщенными ароматическими соединениями или инденом, соответственно C1-4-алкилинденом, причем по желанию в сополимер дополнительно могут быть включены другие циклические диолефиновые соединения в результате реакций Дильса-Альдера. Звено, обозначенное в структурной формуле (I) параметром s, представляет собой включенное за счет свободно-радикальной связи циклическое диолефиновое соединение, которое не участвовало в реакции Дильса-Альдера. Звено, обозначенное в структурной формуле (I) параметром t, представляет собой введенное за счет свободно-радикальной связи инденовое или C1-4-алкилинденовое звено, которое не участвовало в реакции Дильса-Альдера с циклическим диолефиновым соединением. Звено, обозначенное параметром u в структурной формуле (I), представляет собой звено, введенное за счет свободно-радикальной связи и происходящее из этиленово-ненасыщенного ароматического соединения, которое не участвовало в реакции Дильса-Альдера с циклическим диолефиновым соединением.

В частности, в структурной формуле (I) порядок, наличие и число звеньев, обозначенных параметрами p, q, r, s, t и u, могут различаться статистически для отдельных молекул сополимера углеводородной смолы. Параметры n, m и o указывают, связаны ли в соответствующих звеньях одно или несколько циклических диолефиновых соединений друг с другом в результате реакции Дильса-Альдера. Для звеньев, обозначенных параметром p в структурной формуле (I), предпочтительно справедливо, что когда p больше 1, каждый n независимо от других может быть целым числом от 0 до 6, предпочтительно от 0 до 4, более предпочтительно от 0 до 2. Это же справедливо для звеньев, обозначенных параметрами q и r в структурной формуле (I).

Сумма значений параметров p, q, r, s, t и u предпочтительно составляет не менее 1, более предпочтительно от 1 до 10, еще более предпочтительно от 1 до 8, особенно предпочтительно от 1 до 6.

Как показано в структурной формуле (I), различные звенья могут быть замещенными. В частности, ароматические звенья могут быть многократно замещенными.

Углеводородная смола предпочтительно имеет PDI 3 или меньше. Коэффициент полидисперсности может быть связан, в частности, с температурой размягчения. Так, углеводородная смола с более высокой температурой размягчения может иметь более высокие значения PDI.

Согласно одному варианту осуществления, углеводородная смола имеет коэффициент полидисперсности (PDI) от 1 до менее 2,3, предпочтительно от 1,6 до менее 2,3, более предпочтительно от 1,6 до 2,1, еще более предпочтительно от 1,6 до 2,0, более предпочтительно от 1,6 до 2,0. от 1,6 до 1,95. Было обнаружено, что углеводородные смолы с вышеуказанными значениями PDI, в частности, продукты гидрирования, обладают очень хорошей совместимостью с базовыми полимерами термоклеев, в частности, с mPO, APAO и EVAC. Вышеуказанные значения PDI предпочтительно относятся к углеводородной смоле с температурой размягчения 120°C или ниже.

Согласно еще одному варианту осуществления, углеводородная смола имеет коэффициент полидисперсности (PDI) от 2,3 до 3, предпочтительно от 2,3 до 2,8. Вышеуказанные значения PDI предпочтительно относятся к углеводородной смоле с температурой размягчения выше 120°C.

Углеводородная смола предпочтительно содержит 1-20 мас.%, предпочтительно 4-20 мас.%, более предпочтительно 4-16 мас.%, еще более предпочтительно 5-15 мас.%, особенно предпочтительно 7-13 мас.% звеньев индена и/или C1-4-алкилиндена, в расчете на полную массе углеводородной смолы. Было обнаружено, что углеводородные смолы с вышеуказанными количествами инденовых и/или C1-4-алкилинденовых звеньев, в частности, продуктов их гидрирования, обладают очень хорошей совместимостью с базовыми полимерами термоклеев, в частности, с mPO, APAO и EVAC.

Содержание индена в углеводородной смоле можно определить, например, с помощью пиролитической газовой хроматографии с пламенно-ионизационным детектором (FID). Этим методом можно также определить содержание других звеньев углеводородной смолы.

Углеводородная смола предпочтительно содержит 40-85 мас.%, предпочтительно 45-70 мас.%, более предпочтительно 45-65 мас.% звеньев, происходящих из циклического диолефинового соединения, в расчете на полную массу углеводородной смолы.

Если в качестве ароматического компонента используется смесь, содержащая инден и/или C1-4-алкилинден и по меньшей мере одно, в частности, по меньшей мере два этиленово-ненасыщенных ароматических соединений, независимо друг от друга имеющих от 8 до 15, предпочтительно от 8 до 13 атомов углерода, то углеводородная смола помимо звеньев индена и/или C1-4-алкилиндена предпочтительно содержит также звенья, происходящие из этиленово-ненасыщенных ароматических соединений. Предпочтительно, углеводородная смола содержит 5-25 мас.%, предпочтительно 10-25 мас.%, более предпочтительно 15-25 мас.% звеньев индена и/или C1-4-алкилиндена и звеньев, происходящих из этиленово-ненасыщенных ароматических соединений, в расчете на полную массу углеводородной смолы.

Углеводородная смола предпочтительно имеет Mz от 800 до 3000 г/моль, предпочтительно от 800 до 2450 г/моль, более предпочтительно от 800 до 1800 г/моль, еще более предпочтительно от 800 до 1750 г/моль, еще более предпочтительно от 800 до 1700 г/моль.

Специалистам известны разные молекулярные веса. Так, известны среднечисленный молекулярный вес Mn, средневесовой молекулярный вес Mw и определенный центрифугированием средний молекулярный вес Mz. В настоящем документе определенный центрифугированием молекулярный вес сокращенно называется также z-средним молекулярным весом Mz. Отношение Mw/Mn средневесового молекулярного веса Mw к среднечисленному молекулярному весу Mn называется коэффициентом полидисперсности PDI.

Способы определения молекулярных весов Mn, Mw и Mz специалистам известны. Так, молекулярные веса Mn, Mw и Mz можно определить, например, с помощью гель-проникающей хроматографии или с помощью масс-спектроскопии, предпочтительно с помощью гель-проникающей хроматографии. При гель-хроматографических измерениях в качестве элюента предпочтительно используется ТГФ. В качестве калибровочных стандартов предпочтительно используется полистирол. Измерения методом гель-проникающей хроматографии целесообразно проводить с использованием линейных колонок с пористостью 1000Å. Предпочтительно используются рефрактометрические детекторы и УФ-детекторы. УФ-детектор в дополнение к молекулярному весу может отображать также степень гидрирования в интервале молекулярных весов.

Далее, углеводородная смола предпочтительно имеет Mn от 200 до 700 г/моль, более предпочтительно от 200 до 600 г/моль, еще более предпочтительно от 220 до 500 г/моль, особенно предпочтительно от 250 до 400 г/моль. Углеводородная смола предпочтительно имеет Mw от 300 до 1000 г/моль, предпочтительно от 300 до 800 г/моль, более предпочтительно от 400 до 800 г/моль, особенно предпочтительно от 500 до 800 г/моль.

Как должно быть понятно специалистам в данной области, молекулярные веса, указанные для олигомеров, нельзя напрямую сравнивать с предпочтительными среднечисленными или средневесовыми молекулярными весами, указанными для углеводородных смол. Это объясняется, в частности, тем, что молекулярные веса олигомеров являются абсолютными молекулярными весами, тогда как предпочтительные молекулярные веса, указанные для углеводородных смол, являются относительными молекулярными весами по отношению к полистирольным стандартам, имеющим вышеуказанные молекулярные веса.

Углеводородная смола предпочтительно имеет температуру размягчения, определенную по методу кольца и шара согласно стандарту ASTM D3461, от 80°C до 160°C, предпочтительно от 80°C до 140°C, более предпочтительно от 90°C до 130°C, еще более предпочтительно от 100°C до 120°C.

Кроме того, углеводородная смола может иметь незначительное окрашивание. Углеводородная смола предпочтительно имеет цветовой индекс по шкале Гарднера 14 или меньше, предпочтительно 12 или меньше, более предпочтительно 11 или меньше. В результате углеводородная смола обладает хорошей гидрируемостью и хорошей совместимостью с другими компонентами, например, в термоклеях, резиновых изделиях, битумах и печатных красках.

Цветовой индекс по Гарднеру предпочтительно определяется в соответствии со стандартом ISO 4630, в частности, ISO 4630:2015.

Углеводородная смола согласно изобретению предпочтительно является негидрированной. В частности, углеводородная смола согласно изобретению может иметь в 1H-ЯМР спектре содержание ароматических протонов от 1% до 30%, в частности, от 2% до 25% или от 3% до 20%, в расчете на полную массу протонов в 1H-ЯМР спектре. Кроме того, углеводородная смола согласно изобретению может, в частности, иметь в 1H-ЯМР спектре содержание олефиновых протонов от 1% до 20%, в частности, от 1% до 10% или от 3% до 10%, в расчете на полную массу протонов в 1H-ЯМР спектре. 1H-ЯМР спектры предпочтительно измеряют в CDCl3. Ароматические протоны проявляются в 1H-ЯМр спектре в CDCl3 предпочтительно в диапазоне от 6,01 ppm до 8,00 м.д.(ppm). Олефиновые протоны проявляются в 1H-ЯМР спектре в CDCl3 предпочтительно в диапазоне от 5,00 м.д. до 6,00 м.д.

Кроме того, углеводородную смолу можно легко гидрировать. В частности, углеводородная смола растворима в смеси насыщенных углеводородов, жидких при комнатной температуре, в частности, в очищенных бензинах, не содержащих ароматических соединений. Такие смеси доступны для приобретения под обозначением D40, например, Exxsol D40 или Shellsol D40.

Далее, углеводородная смола в результате гидрирования в течение 0,5-5 часов, предпочтительно 0,5-3 часов, особенно предпочтительно 0,75-1,5 часов может быть доведена до индекса желтизны 5 или меньше, предпочтительно 3 или меньше, особенно предпочтительно 1 или меньше. Индекс желтизны определяется в соответствии со стандартом ASTM D1209-05(2011) или ISO 6271:2015. Легко гидрируемые углеводородные смолы можно гидрировать технологически простым и экономически выгодным способом. Полученные гидрированные углеводородные смолы хорошо совместимы с другими компонентами, например, в термоклеях. Поскольку они практически не изменяют цвета, их также можно использовать для широкого спектра применений.

При гидрировании можно достичь высокой степени гидрирования. Например, углеводородную смолу можно гидрировать до остаточного содержания ароматических соединений менее 0,2%, предпочтительно менее 0,15%, особенно предпочтительно менее 0,09%. Низкое остаточное содержание ароматических соединений приводит к более стабильным углеводородным смолам в отношении изменения окраски.

Углеводородную смолу можно использовать напрямую для упомянутых здесь применений, в частности, для применения в клеях.

Углеводородную смолу можно также обрабатывать дополнительно, в частности, после удаления растворителя, непрореагировавшего мономера и олигомеров. В частности, углеводородная смола может быть функционализирована и/или гидрирована.

С этой целью в способе согласно изобретению гидрирование можно провести после полимеризации. В результате гидрирования углеводородной смолы получается гидрированная углеводородная смола. Соответственно, согласно одному варианту осуществления углеводородную смолу частично или полностью гидрируют на последующем этапе гидрирования с получением гидрированной углеводородной смолы.

При этом углеводородная смола может быть гидрирована, в частности, частично или полностью. Гидрирование предпочтительно проводится в присутствии катализатора. В качестве катализатора могут использоваться различные катализаторы. Так, при гидрировании можно использовать катализаторы на основе никеля, палладия, кобальта, платины и родия. Предпочтительно использовать никель в качестве катализатора. Вышеуказанные катализаторы могут быть нанесены на подложку, такую как оксид алюминия, оксид кремния, цеолиты, глинные минералы, такие как монтмориллонит, и карбид кремния. Предпочтительно проводить гидрирование углеводородной смолы в присутствии никелевого катализатора. Согласно еще одному предпочтительному варианту осуществления, используется никелевый катализатор на подложке из оксида алюминия или оксиде кремния. Эти катализаторы коммерчески доступны. Никелевый катализатор может присутствовать, в частности, в гетерогенной форме. Это позволяет легко удалить его после завершения гидрирования путем фильтрации.

Термин "частичное гидрирование" в этой связи следует понимать так, что гидрируются преимущественно олефиновые двойные связи или что дополнительно гидрируются также некоторые ароматические звенья углеводородной смолы. Предпочтительно, углеводородная смола при гидрировании гидрируется полностью. При полном гидрировании предпочтительно гидрируется по меньшей мере 70%, предпочтительно по меньшей мере 90%, более предпочтительно по меньшей мере 95%, особенно предпочтительно по меньшей мере 99% олефиновых двойных связей и предпочтительно по меньшей мере 70%, предпочтительно по меньшей мере 90%, предпочтительно по меньшей мере 95%, особенно предпочтительно по меньшей мере 99% ароматических двойных связей. При частичном гидрировании предпочтительно гидрируется по меньшей мере 70%, предпочтительно по меньшей мере 90%, более предпочтительно по меньшей мере 95%, особенно предпочтительно по меньшей мере 99% олефиновых двойных связей и предпочтительно 50% или менее, предпочтительно 30% или менее, более предпочтительно 10% или менее ароматических двойных связей.

Полное гидрирование выгодно тем, образуется меньше побочных продуктов из-за вторичных реакций и, таким образом, можно по возможности избежать изменения цвета углеводородной смолы.

Была ли углеводородная смола гидрирована частично или полностью, можно определить с помощью ЯМР-спектроскопии, в частности, путем определения содержания ароматических и/или олефиновых двойных связей с помощью 1Н-ЯМР-спектроскопии. Остаточное содержание ароматических соединений предпочтительно указывает на содержание ароматических протонов в расчете на полное количество протонов в спектре 1H-ЯМР.

Гидрирование можно проводить в присутствии растворителя, в частности, алифатического растворителя. Кроме того, в качестве растворителя можно использовать смесь насыщенных углеводородов, которые являются жидкими при комнатной температуре и предпочтительно имеют температуру кипения от 155°C до 170°C, более предпочтительно от 160°C до 165°C. Подходящими растворителями являются, например, рафинированные бензины. Такие смеси продаются под обозначением D40, например, Exxsol D40 или Shellsol D40. Благодаря добавлению растворителя можно снизить вязкость углеводородной смолы. Кроме того, при использовании алифатического растворителя, такого как D40, можно сэкономить на водороде по сравнению с применением ароматического растворителя.

Предпочтительно, к углеводородной смоле можно добавить 80 мас.% или более растворителя, в частности, 90 мас.% или более или 100 мас.% или более, в расчете на массу углеводородной смолы. Предпочтительно использовать гидрируемую смесь, содержащую углеводородную смолу и растворитель. Гидрируемая смесь предпочтительно представляет собой раствор. Предпочтительно, гидрируемая смесь содержит 50 мас.% углеводородной смолы.

Гидрирование можно проводить в периодическом или непрерывном режиме. Предпочтительно проводить гидрирование в непрерывном режиме. При этом непрерывное или периодическое гидрирование не зависит от полимеризации для получения негидрированной углеводородной смолы. Таким образом, полимеризация может проводиться в непрерывном, а гидрирование в периодическом режиме, или наоборот. Кроме того, полимеризация и гидрирование могут проводиться в непрерывном режиме. Наконец, полимеризация и гидрирование могут проводиться в периодическом режиме.

Гидрирование можно с успехом проводить в петлевом реакторе. Гидрируемую смесь целесообразно перемешивать во время гидрирования. Петлевой реактор предпочтительно содержит газожидкостный эжектор. Использование петлевого реактора в сочетании с газожидкостным эжектором позволяет достичь особенно тщательного перемешивания гидрируемой углеводородной смолы с водородом и любым добавленным катализатором, благодаря чему можно сократить продолжительность гидрирования.

Гидрирование предпочтительно проводится при давлении более 60 бар, в частности, от 65 до 105 бар, или от 65 до 100 бар, или от 70 до 95 бар. Это позволяет устанавливать желательную степень гидрирования углеводородной смолы.

Далее, гидрирование можно с успехом проводить при температуре 240°C или выше, в частности, при 240°C-300°C или при 250°C-280°C. Было установлено, что при температуре гидрирования ниже 240°C гидрирование протекает медленно, а при температурах выше 300°C снова может образовываться повышенное количество побочных продуктов.

В петлевом реакторе, обычно применяющемся в промышленности, гидрирование можно проводить в течение периода от 50 до 160 минут, предпочтительно от 60 до 150 минут, особенно предпочтительно от 80 до 150 минут. Это позволяет устанавливать желаемую степень гидрирования гидрированной углеводородной смолы, а также степень белизны.

Согласно одному особенно предпочтительному варианту осуществления изобретения, как после полимеризации, так и после гидрирования предусмотрена ступень сброса давления (расширения). Первая ступень расширения после полимеризации служит для удаления легколетучих компонентов, в частности, растворителя, и/или непрореагировавшего мономера, и/или олигомера, из продуктового потока. Сброс давления на первой ступени расширения приводит к быстрому испарению продуктового потока, в результате чего испаряются легколетучие компоненты. Продуктовый поток, содержащий углеводородную смолу, предпочтительно может быть введен на первую ступень расширения при температуре 200°C-300°C, особенно предпочтительно 220°C-260°C или 230°C-250°C.

После первой ступени расширения углеводородная смола предпочтительно содержит всего 3 мас.% или менее, предпочтительно 1 мас.% или менее, более предпочтительно 0,5 мас.% или менее растворителя и/или непрореагировавшего мономера, в расчете на массу углеводородной смолы.

На первой ступени расширения абсолютное давление можно снизить до 1 бар или ниже, предпочтительно до 0,1 бар или ниже, особенно предпочтительно до 0,03 бар или ниже. Благодаря падению давления можно отказаться от сложных систем перемешивания, таких как тонкопленочные испарители или устройства отпарки воды. В результате способ может быть реализован более экономично и менее подвержен сбоям. Однако тонкопленочный испаритель может быть использован в процессе после полимеризации и последующей первой ступени расширения. Это позволяет достичь низкого содержания растворителя в углеводородной смоле после полимеризации.

После гидрирования предпочтительно можно предусмотреть вторую ступень расширения. На второй ступени расширения из гидрированной углеводородной смеси можно удалить по меньшей мере часть летучих компонентов, в частности, растворитель, без образования из-за дополнительной термической нагрузки большого количества побочных продуктов, которые ухудшают цветовой индекс смолы. После второй ступени расширения гидрированная углеводородная смола предпочтительно содержит 2 мас.% или меньше, предпочтительно 0,5 мас.% или меньше, или 0,03 мас.% или меньше растворителя, в расчете на массу гидрированной углеводородной смолы.

Снижение давления на второй ступени расширения можно осуществить в два этапа расширения. При этом на первом этапе расширения абсолютное давление можно снизить до 0,5 бар или ниже, предпочтительно до 0,2 бар или ниже, предпочтительно до 0,05 бар или ниже или особенно предпочтительно до 0,01 бар или ниже. После гидрирования предпочтительно сначала удалить катализатор. Катализатор можно удалить, например, фильтрацией. Гидрированная смесь вводится на первый этап расширения предпочтительно с температурой 190°C-270°C, более предпочтительно 200°C-260°C, более предпочтительно 210°C-250°C, более предпочтительно 220°C-240°C, еще более предпочтительно при 230°C. После первого этапа расширения гидрированную смесь можно направить на второй этап расширения с температурой 190°C-270°C, предпочтительно 200°C-260°C, особенно предпочтительно 210°C-250°C, или 220°C-240°C. На втором этапе расширения абсолютное давление можно снизить предпочтительно до 0,1 бар или ниже, предпочтительно до 0,05 бар или ниже, более предпочтительно до 0,03 бар или ниже, более предпочтительно до 0,01 бар или ниже.

Кроме того, гидрированная смесь, из которой ранее был удален возможно добавленный катализатор, непосредственно перед второй ступенью расширения проводится на предварительную ступень расширения. При этом гидрированная смесь может иметь температуру 240°C-300°C, предпочтительно 250°C-290°C и особенно предпочтительно 260°C-280°C. На предварительной ступени расширения избыточное давление предпочтительно может быть снижено до 3 бар или менее, предпочтительно до 2 бар или менее, более предпочтительно до 1,5 бар или менее, еще более предпочтительно до 1 бар или менее.

Если предусмотрена предварительная ступень расширения, смесь, отбираемая с предварительной ступени расширения, предпочтительно вводится на вторую ступень расширения.

Благодаря выполнению одной или нескольких ступеней расширения можно сократить время, в течение которого углеводородная смола и/или гидрированная углеводородная смола выдерживается при высокой температуре. Эта мера также может служить для уменьшения образования побочных продуктов.

Согласно одному варианту осуществления, после гидрирования предусмотрены два этапа мгновенного испарения (иначе испарения при сбросе давления). Эти два этапа мгновенного испарения предпочтительно образуют вторую ступень расширения. Для этого сначала предпочтительно удаляют катализатор. Катализатор можно удалить, например, фильтрацией. Затем на первом этапе мгновенного испарения гидрированную смесь, предпочтительно не содержащую катализатора, проводят в первый резервуар высокого давления. Давление в первом резервуаре высокого давления ниже, чем давление гидрированной смеси. Предпочтительно, давление гидрированной смеси в первом резервуаре высокого давления снижают до абсолютного давления 3 бар или ниже, предпочтительно 2 бар или ниже, более предпочтительно 1,5 бар или ниже, еще более предпочтительно 1 бар или ниже. В результате из гидрированной смеси можно удалить, в частности, водород.

На втором этапе мгновенного испарения результирующую смесь направляют во второй резервуар высокого давления. Давление во втором резервуаре высокого давления ниже, чем давление полученной смеси. Давление полученной смеси во втором резервуаре высокого давления предпочтительно уменьшают до 0,1 бар или ниже, предпочтительно до 0,05 бар или ниже, особенно предпочтительно до 0,03 бар или ниже. Благодаря этому можно, в частности, удалить растворитель. После второго этапа мгновенного испарения можно с успехом использовать тонкопленочный испаритель, который работает при давлении 0,01 бар или ниже, предпочтительно при 0,005 бар или ниже, более предпочтительно при 0,003 бар или ниже. В результате растворитель может быть в значительной степени удален из гидрированной углеводородной смолы.

Гидрированную смесь вводят на первый этап мгновенного испарения предпочтительно при температуре 190°C-270°C, более предпочтительно 200°C-260°C, более предпочтительно 210°C-250°C, более предпочтительно 220°C-240°C, еще более предпочтительно при 230°C. После первого этапа мгновенного испарения гидрированную смесь можно ввести на второй этап мгновенного испарения при температуре 190°C-270°C, предпочтительно 200°C-260°C, особенно предпочтительно 210°C-250°C, или от 220°C до 240°C. После второго этапа мгновенного испарения гидрированную смесь можно направить в тонкопленочный испаритель при температуре 180°C-260°C, предпочтительно 190°C-250°C, особенно предпочтительно 200°C-240°C, или при 210°C-230°C.

Гидрированную углеводородную смолу можно получить путем гидрирования углеводородной смолы и/или описанным здесь способом.

Предпочтительно, в гидрированной углеводородной смоле олефиновые двойные связи гидрированы по меньшей мере на 70%, предпочтительно по меньшей мере на 90%, или по меньшей мере на 95, или по меньшей мере на 99%. За счет частичного или полного гидрирования олефиновых двойных связей можно уменьшить изменение цвета в гидрированной углеводородной смоле. Альтернативно или дополнительно, ароматические двойные связи могут быть гидрированы по меньшей мере на 70%, предпочтительно по меньшей мере на 90%, или по меньшей мере 95%, или по меньшей мере на 99%. Частичное или полное гидрирование ароматических двойных связей позволяет уменьшить изменение цвета гидрированной углеводородной смолы. Получаются более стабильные смолы.

Гидрированная углеводородная смола предпочтительно имеет остаточное содержание олефиновых двойных связей менее 0,1%, предпочтительно менее 0,05%, особенно предпочтительно менее 0,01%, и остаточное содержание ароматических соединений менее 0,2%, предпочтительно менее 0,15%, особенно предпочтительно менее 0,09%. Содержание двойных связей можно определить с помощью 1H-ЯМР спектроскопии.

Гидрированная углеводородная смола предпочтительно имеет Mz от 800 до 3000, предпочтительно от 800 до 2500 г/моль, более предпочтительно от 800 до 1800 г/моль, еще более предпочтительно от 800 до 1600 г/моль, особенно предпочтительно от 800 до 1400 г/моль. Далее, гидрированная углеводородная смола предпочтительно имеет Mn от 200 до 700 г/моль, предпочтительно от 200 до 600 г/моль, более предпочтительно от 220 до 500 г/моль, особенно предпочтительно от 220 до 400 г/моль. Гидрированная углеводородная смола предпочтительно имеет Mw от 300 до 1000 г/моль, более предпочтительно от 300 до 800 г/моль, еще более предпочтительно от 250 до 700 г/моль, особенно предпочтительно от 300 до 600 г/моль.

Гидрированная углеводородная смола предпочтительно имеет коэффициент полидисперсности 3 или меньше. Коэффициент полидисперсности может быть связан, в частности, с температурой размягчения. Так, гидрированная углеводородная смола при более высокой температуре размягчения может иметь больший PDI.

Согласно одному варианту осуществления, гидрированная углеводородная смола имеет коэффициент полидисперсности от 1 до менее 2,3, предпочтительно от 1,6 до менее 2,3, более предпочтительно от 1,6 до 2,2, особенно предпочтительно от 1,6 до 2,1. Вышеуказанные значения PDI предпочтительно относятся к гидрированной углеводородной смоле с температурой размягчения 120°C или ниже.

Согласно еще одному варианту осуществления, гидрированная углеводородная смола имеет коэффициент полидисперсности (PDI) от 2,3 до 3, предпочтительно от 2,3 до 2,8. Вышеуказанные значения PDI предпочтительно относятся к гидрированной углеводородной смоле с температурой размягчения выше 120°C.

Температура размягчения гидрированной углеводородной смолы, определенная по методу кольца и шара в соответствии со стандартом ASTM D3461, предпочтительно составляет от 80°C до 160°C, предпочтительно от 80°C до 140°C, более предпочтительно от 90°C до 130°C, еще более предпочтительно от 90°C до 125°C.

Далее, гидрированная углеводородная смола может иметь цветовой индекс по шкале Хазена 40 или меньше, в частности, 25 или меньше. Цветовой индекс по шкале Хазена определен согласно стандарту DIN EN ISO 6271:2016-05. Цветовой индекс по шкале Хазена называют также платино-кобальтовым цветовым индексом.

Гидрированная углеводородная смола предпочтительно имеет индекс желтизны 3 или меньше, предпочтительно 1 или меньше. Индекс желтизны определяется согласно стандарту ASTM D1209-05(2011).

Описанные выше преимущества углеводородных смол, в частности, хорошая совместимость, слабое окрашивание, универсальность применения и хорошая стабильность, относятся соответственно и к гидрированной углеводородной смоле.

Другим предметом изобретения является применение углеводородной смолы согласно изобретению или гидрированной углеводородной смолы согласно изобретению в качестве вещества, повышающего адгезию, или усилителя клейкости, в термоклеях, в частности, в термоклеях на основе металлоценовых олефинов, сополимера этилена с винилацетатом, аморфных полиальфаолефинов или стирольных блок-сополимеров, и/или в клеях, содержащих растворитель, в частности, в содержащих растворитель клеях на основе стирольных блок-сополимеров.

Предметом изобретения является также применение углеводородной смолы в качестве модификатора в резиновых изделиях, в частности, для улучшения механических и динамических свойств резиновых изделий, в битуме, в частности, в качестве добавки и/или в качестве гидрофобизатора в битуме, в частности, для асфальта, или в качестве модификатора и/или гидрофобизатора в печатных красках.

Кроме того, предметом изобретения является применение гидрированных углеводородных смол в качестве добавки в лак, в пластик, в частности, в качестве модификатора в пластике, резине, битуме, в частности, в качестве гидрофобизатора в битуме, например, для кровельного полотна, в полипропиленовых пленках, в частности, в качестве модификатора и/или гидрофобизатора в полипропиленовых пленках, в частности, в двухосно-ориентированных полипропиленовых пленках (BOPP), в косметике или в качестве вещества, повышающего адгезию, в клеевых композициях, в частности, для применения в производстве предметов гигиены, а также для использования в пищевой упаковке.

Примеры

Далее изобретение подробнее поясняется на неограничивающем примере получения углеводородных смол с последующим гидрированием для получения гидрированных углеводородных смол. Указываемые давления являются абсолютными давлениями.

В процессе непрерывной полимеризации, схематически показанном на фиг. 1, в резервуаре 11 содержится нефтяная фракция (доступна под наименованием BN-200 от Dow Chemical, далее обозначена BN-200), богатая дициклопентадиеном, димерами метилциклопентадиена и димерами циклопентадиен-метилциклопентадиена (далее называются циклическим диолефиновым соединением). BN-200 содержит около 50 мас.% циклического диолефинового соединения, около 2,5 мас.% индена и C1-4-алкилиндена, около 6 мас.% этиленово-ненасыщенных ароматических соединений и около 41,5 мас.% химически неактивных компонентов, всегда в расчете на полную массу BN-200. В резервуаре 12 находится другая нефтяная фракция (далее называемая фракцией C9), богатая стиролом, винилтолуолами, инденом и метилинденами (далее называются этиленово-ненасыщенными ароматическими соединениями). Фракция C9 представляет собой смесь ароматических соединений. Фракция C9 содержит около 27 мас.% индена и производного алкилиндена, 1 мас.% стирола, 12,5 мас.% алкильного производного стирола и около 59,5 мас.% химически неактивных компонентов. Резервуар 13 содержит дициклопентадиен чистотой по меньшей мере 95%. Резервуар 14 содержит ксилол в качестве инертного растворителя.

Типичная методика эксперимента

В буферном резервуаре 15 из сырья, подаваемого из резервуаров 11, 12, 13 и 14, готовится мономерная смесь. Смесь мономеров при введении в буферный резервуар 15 перемешивается с помощью статического смесителя. Буферный резервуар 15 также может содержать мешалку для перемешивания. Из резервуаров 11, 12, 13 и 14 компоненты BN-200, фракция C9, чистый дициклопентадиен и ксилол отбираются в таком количестве, чтобы мономерная смесь содержала циклическое диолефиновое соединение и этиленово-ненасыщенные ароматические соединения в соотношении примерно от 2:1 до примерно 4:1, в расчете на массу циклического диолефинового соединения и этиленово-ненасыщенных ароматических соединений и индена или производного алкилиндена в мономерной смеси. Это соотношение можно регулировать, в частности, путем добавления чистого дициклопентадиена из резервуара 13. В данных примерах устанавливали постоянное отношение около 3:1 (23% этиленово-ненасыщенных ароматических соединений и индена или производного алкилиндена в расчете на массу циклического диолефинового соединения, этиленово-ненасыщенных ароматических соединений и индена или производного алкилиндена в мономерной смеси) и в ходе представленных экспериментов не меняли. Однако для усовершенствования процесса применим весь указанный диапазон соотношений концентраций. Кроме того, мономерная смесь содержит до 40%, в частности, до 30%, инертных компонентов от массы мономерной смеси.

Из буферного резервуара 15 смесь сначала вводится в нагреватель 16 с расходом, если не указано иное, 10 кг/ч (для смолы 3 расход составлял 6,6 кг/ч). В нагревателе 16 мономерная смесь доводится до температуры 195°C и затем полимеризуется в трубчатом реакторе 20. При этом температуру мономерной смеси в нагревателе 16 повышают до 195°C со скоростью нагрева примерно 68 °C/мин. Мономерная смесь находится в нагревателе 16 только в процессе нагревания и сразу после этого переводится в трубчатый реактор 20. Соответственно, полное время пребывания мономерной смеси в нагревателе 16 составляет примерно 2,5 минуты. Из-за короткого времени пребывания, которое, в частности, при температуре реакции 180°C или выше, составляет менее 20 секунд, реакции образования продуктов в нагревателе 16 в сколько-нибудь значительной степени не имеют места. В трубчатом реакторе 20 температура мономерной смеси повышается со скоростью нагревания около 20 °C/мин до 265°C, при этом в результате полимеризации мономерной смеси из циклического диолефинового соединения и этиленово-ненасыщенных ароматических соединений образуются продукты реакции. Давление в трубчатом реакторе 20 составляет 13 бар. Если не указано иное, время пребывания в трубчатом реакторе 20 составляет 60 минут (для смолы 3: 90 минут). Во всех приведенных здесь примерах, за исключением смолы 3, время пребывания остается одинаковым, чтобы продемонстрировать преимущество дополнительного технологического этапа. Однако его можно варьировать по желанию, в частности, в диапазоне от 20 до 120 минут. При нагревании и во время полимеризации мономерная смесь представляет собой по существу однофазную жидкость.

На выходе трубчатого реактора 20 из выходящего потока отбирается продуктовый поток реактора с расходом, если не указано иное, 10 кг/ч (для смолы 3 с расходом 7 кг/ч) и снова добавляется в мономерную смесь по линии 23 на входе трубчатого реактора 20. Кроме того, в мономерную смесь снова добавляют, в зависимости от конкретного примера, 2,2-6 кг/ч олигомеров (для смол 1а и 1б: по 6,0 кг/ч; для смолы 2: 4,4 кг/ч и для смолы 3: 2,2 кг/ч), которые в дальнейшем ходе процесса отделяют от углеводородной смолы и инертного растворителя. Таким образом, в трубчатый реактор 20 непрерывно подается, в соответствии с обсуждаемым примером, 15,8-26 кг/ч (для смолы 1a: 26 кг/ч; для смолы 1b: 26 кг/ч; для смолы 2: 24,4 кг/ч; для смолы 3: 15,8 кг/ч) мономерной смеси с рециркулирующим продуктовм потоком реактора и рециркулирующим олигомером.