1

Изобретение относится к способам получения ароматических углеводородных смол.

Известен способ получения ароматических углеводородных смол путем полимеризации фракции крекинга нефти с температурой кипения 130-220 0, содержащей стирол и инден, в присутствии хлорида алюминия при температуре (-10) - (+30)°С. Недостатком известного способа является сравнительно низкая точка размягчения полученной углеводородной смолы.

Цель изобретения - устранение указанного недостатка.

Эта цель достигается тем, что в качестве исходных продуктов используют фракцию крекинга нефти с температурой кипения 14U- 220°С, содержащую 0,1-7 вес.% стирола и вес.% индена, причем весовые доли стирола и индена от количества полимеризуемых компонентов фракции составляют 0,2-15 и 11-90% соответственно, и процесс полимеризации проводят при температуре (-30) - (+40) °С в присутствии каталитической смеси 0,01-5 вес.% трехфтористого бора или его комплекса с 0,05-5 вес.% фенола или алкилфенола от веса фракции.

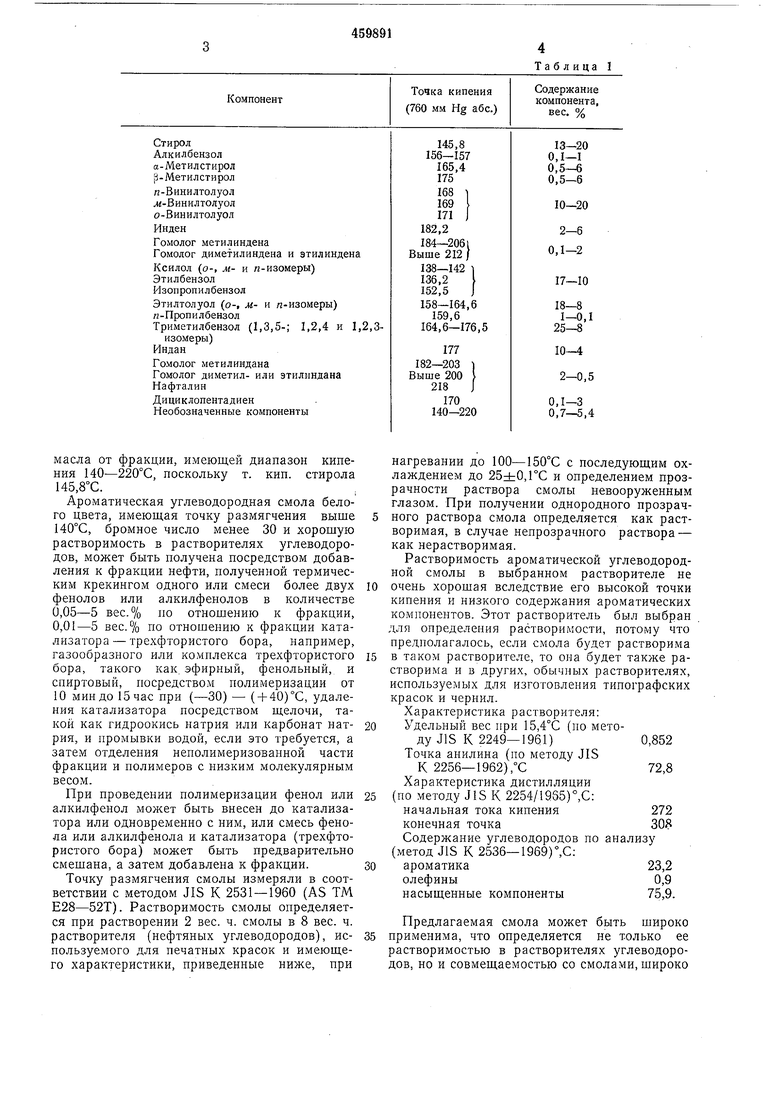

Исходные материалы, используемые по изобретению, представляют собой фракции

нефти, подвергнутые термическому крекингу, и имеют точки кипения в диапазоне 140- 220°С, они являются побочными продуктами, получаемыми при производстве этилена, пропилена, бутапов и бутадиенов за счет термического крекинга, такого как крекинг паром, фракций нефти, таких как нафта, керосин или прозрачное масло. Различные компоненты крекинга с точкой кипения в указанном диапазоне были проанализованы методом газовой хроматографии, они являются типичными (см. табл. 1).

Указанные содержание индена и его расход могут быть поддержаны за счет отделения и ректификации светлых фракций нефти от фракций нефти, подверженных крекингу и имеющих температуру кипения в диапазоне 140-220°С. Можно также использовать исходный материал, в котором общее содержание индена и расход его поддерживаются путем добавления индена к фракции, отделенной посредством ректификации светлой фракции нефти от фракции нефтяного масла, подвергнутого крекингу, имеющей температуру кипения 140-220°С.

Чтобы регулировать содержание стирола и расход его в требуемых пределах, удаляют посредством ректификации светлую фракцию

4

Таблица I

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сополимеров для клеев | 1976 |

|

SU885241A1 |

| ВСЕСОЮЗНА Ч | 1970 |

|

SU277246A1 |

| Способ получения нефтеполимерных смол | 1976 |

|

SU861356A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКООБРАЗУЮЩИХ ВЕЩЕСТВ КОНДЕНСАЦИОННОГО ТИПА | 1972 |

|

SU428613A3 |

| УГЛЕВОДОРОДНАЯ СМОЛА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2021 |

|

RU2823378C1 |

| ДИСПЕРГИРУЮЩАЯ ПРИСАДКА ДЛЯ АСФАЛЬТЕНОВ И ЕЕ ПРИМЕНЕНИЯ | 2016 |

|

RU2699566C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДНЫХ СМОЛ И ПРОДУКТОВ ИХ ГИДРИРОВАНИЯ | 2019 |

|

RU2790173C2 |

| УГЛЕВОДОРОДНАЯ СМОЛА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2021 |

|

RU2810170C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВ, ВКЛЮЧАЮЩИЙ ДЕАСФАЛЬТИЗАЦИЮ, ГИДРОКРЕКИНГ И ПАРОВОЙ КРЕКИНГ | 2020 |

|

RU2822545C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ И ПЕРЕМЕЩЕНИЯ ВЫСОКОВЯЗКИХ НЕФТЯНЫХ ПРОДУКТОВ И ВОДНАЯ ДИСПЕРСИЯ ВЫСОКОВЯЗКОГО НЕФТЯНОГО ПРОДУКТА В ВОДЕ | 1994 |

|

RU2128167C1 |

масла от фракции, имеющей диапазон кипения 140-220°С, поскольку т. кип. стирола 145,8°С.

Ароматическая углеводородная смола белого цвета, имеющая точку размягчения выше 140°С, бромное число менее 30 и хорошую растворимость в растворителях углеводородов, может быть получена посредством добавления к фракции нефти, полученной термическим крекингом одного или смеси более двух фенолов или алкилфенолов в количестве 0,05-5 вес.% по отношению к фракции, 0,01-5 вес.% по отношению к фракции катализатора-трехфтористого бора, например, газообразного или комплекса трехфтористого бора, такого как. эфирный, фенольный, и сциртовый, посредством полимеризации от 10 мин до 15 час при (-30) - ( + 40)°С, удаления катализатора посредством щелочи, такой как гидроокись натрия или карбонат натрия, и промывки водой, если это требуется, а затем отделения неполимеризованной части фракции и полимеров с низким молекулярным весом.

При проведении полимеризации фенол или алкилфенол может быть внесен до катализатора или одновременно с ним, или смесь фенола или алкилфенола и катализатора (трехфтористого бора) может быть предварительно смешана, а затем добавлена к фракции.

Точку размягчения смолы измеряли в соответствии с методом JIS К 2531 - 1960 (AS ТМ Е28-52Т). Растворимость смолы определяется при растворении 2 вес. ч. смолы в 8 вес. ч. растворителя (нефтяных углеводородов), используемого для печатных красок и имеющего характеристики, приведенные ниже, при

нагревании до 100-150°С с последующим охлаждением до 25±0,ГС и определением прозрачности раствора смолы невооруженным глазом. При получении однородного прозрачного раствора смола определяется как растворимая, в случае непрозрачного раствора - как нерастворимая.

Растворимость ароматической углеводородной смолы в выбранном растворителе не очень хорошая вследствие его высокой точки кипения п низкого содержания ароматических компонентов. Этот растворитель был выбран для определения растворимости, потому что предполагалось, если смола будет растворима в таком растворителе, то она будет также растворима и в других, обычных растворителях, используемых для изготовления типографских красок и чернил. Характеристика растворителя: Удельный вес при 15,4°С (по методу J1S К 2249-1961)0,852 Точка анилина (по методу JIS

К 2256-1962),°С72,8

Характеристика дистилляции (по методу J1S К 2254/1955)°,С: начальная тока кипения272

конечная точка308

Содержание углеводородов по анализу (метод J1S К 2536-1969) °,С: ароматика23,2

олефины0,9

насыщенные компоненты75,9.

Предлагаемая смола может быть широко применима, что определяется не только ее растворимостью в растворителях углеводородов, но и совмещаемостью со смолами, широко

используемыми в производстве типографских красок и чернил, такими как алкидные смолы, модифицированные различными маслами, и с эпоксидными смолами.

Точка размягчения смолы, получаемой по изобретению, высокая - выше 140°С, и, следовательно, покрытие из такой смолы высыхает быстро, имеет удовлетворительный блеск, клейкость не появляется после сушки, покрытие имеет высокую прочность. Поскольку бромное число смолы низкое, она химически стойка к воде и атмосферным воздействиям, смола прозрачна. Это позволяет использовать смолу для производства типографских красок и чернил.Пример 1. Фракцию нефти (А), полученную в результате крекинга паром, как побочный продукт крекинга нефти, имеюш,ую т. кип. 140-220°С, анализируют методом газовой хроматографии: полимеризуемые компоненты (общее количество стирола, его производных, индена и дициклопентадиена) составляют 48,5 вес.%, содержание стирола 15,0 вес.%, индена-3,9 вес.%. Следовательно, расход стирола и индена составляет 30,9 и 8% соответственно.

Фракцию А подвергают ректификации в 30-тарельчатой ректификационной колонне при следуюш,их условиях: температура загрузки 150°С, температура в верхней части колонны 145°С, температура в нижней части колонПримечание:

Как видно из табл. 2, смола с плохой растворимостью получена только из фракции А, в которой содержание стирола выше 8 вес.% и расход его выше 15% (опыт 1). Смола с точкой размягчения выше 140°С не может быть Получена из фракций А и Б, в которых содержание индена ниже 5 вес. % и расход его менее 11% (опыт 1 и 2). Смола, полученная в опытах 3 и 4 (по предлагаемому способу), имеет высокую точку размягчения (выше 140°С) и хорошую растворимость.

ны 175°С и коэффициент орошения 2,0. В этих условиях 87 вес.% фракции А удаляется из нижней части колонны. Полимеризуемые компоненты полученной фракции (Б) составляют 49,3 вес.%, содержание стирола 6,2 вес.%, расход стирола 12,6%, содержание индена 4,5 вес.% и расход индена 9,1%.

Фракцию А ректифицируют в той же ректификационной колонне при следующих условиях: температура загрузки 160°С, температура в верхней части колонны 153°С, температура в нижней части колонны 190°С и коэффициент орошения 3,5. В этих условиях 52 вес.% фракции А удаляется из нижней части колонны. Полимеризуемые компоненты этой фракции (В) составляют 49,5 вес.%, содержание стирола 0,1 вес.%, расход стирола 0,2%, содержание индена 7,5 вес.% и расход индена 15,2%.

Полученные крекингом фракции А, Б, В и Б с добавкой 55 вес.% индена полимеризуют в течение 5 час при 10°С в присутствии 0,15 вес. фенола и 0,4 вес. % комплекса этилового эфира трехфтористого бора. Катализатор удаляют водным раствором гидроокиси натрия, промывают водой, неполимеризованные части фракции и полимеры с небольшим молекулярным весом удаляют посредством дистилляции. Получают ароматические углеводородные смолы. Результаты опыта приведены в табл. 2.

Таблица 2

Пример 2. Полимеризацию и последующую обработку проводят по примеру 1, но в качестве исходного продукта используют продукт как и в опыте 3 табл. 2.- Неполимеризованные остатки фракции и полимеры с низким молекулярным весом удаляют испарением. Получают смолу. Результаты опытов приведены в табл. 3.

Аналогичный исходный продукт применяют в опытах № 5-11 табл. 3, но в опыте № 5 полимеризацию проводят без фенола (или ал Кольцевой и шаровой способ ( K253I-1960) (ASTM-Е28-5IT). По ASTMD-1158-57Т. Растворимость в указанном растворителе. 2 г смолы растворяют в 25 см бензола и проводят колориметрический анализ с набором труб стандартных цветов Гарднера в соответствии с ASTMD-1544 581Примечай и е:

килфенола): получают нерастворимую смолу, а в опыте № 11 количество фенола выше 5 вес.%: получают смолу с точкой размягчения менее 140°С красно-коричневого цвета.

Изменения типа катализатора ВРз и сорта, количества и метода добавления фенола в пределах условий изобретения дают хорошие результаты, как видно из табл. 3, опыт №6-10: смолы имеют точку размягчения не менее. 140°С, хорошую растворимость, низкое бромное число, цвет светлый. Смола, полученная в опыте № 10, может быть смешана с алкидной смолой, модифицированной льняным маслом.

Предмет изобретения

Способ получения ароматических углеводородных смол путем полимеризации продуктов термического крекинга нефти, содержащих в своем составе стирол и инден, в присутствии катализатора, отличающийся тем, что, с

Сравнительный пример. Получают крекингом пара нафтафракции Г, Д и Е, имеющие температуру кипения , и 35-170°С соответственно. Эти фракции полимеризуют с добавкой 10 вес. % индена и без него Б условиях примера 1. Результаты опытов приведены в табл. 4. В состав полимеризуемых компонентов, указанных в табл.4, кроме названных выше, входят диолефины и моноолефины.

Из табл. 4 видно, что полученные смолы имеют низкие точки размягчения и высокое бромное число (выше 30).

Таблица 4

целью улучшения физико-механических свойств получаемой смолы, в качестве исходных продуктов используют фракцию крекинга нефти с температурой кипения 140- 220°С, содержащую 0,1-7 вес.% стирола и 5-55 вес.% индена, причем весовые доли стирола и индена от количества полимеризуемых Фенол добавляют в исходный продукт перед контактом катализатора с исходным продуктом, а затем катализатор приводят в контакт. В исходный продукт масла добавляют смесь фенола и катализатора. Крезол и катализатор вносят в исходный продукт одновременно. Состав смешанного крезола (вес. %): фенол 42,8; о-крезол 12,3; м- и л-крезол 36,9; ксиленол 8,0. 9 компонентов фракции составляют 0,2-15 и соответственно, в качестве катализатора используют каталитическую смесь 0,01-5 вес.% трехфтористого бора или его 10 комплекса с 0,05-5 вес.% фенола или алкилфенола от веса фракции, и процесс проводят при температуре (-30) - (+40)°С.

Авторы

Даты

1975-02-05—Публикация

1971-03-22—Подача