Область техники

[0001]

Настоящее изобретение относится к крошке блок-сополимера и к чувствительной к давлению клеевой композиции, в которой используют такую крошку.

Уровень техники

[0002]

В последние годы с точки зрения энергоэффективности, ресурсосбережения, уменьшения нагрузки на окружающую среду и т.д. широко использовали термоплавкие чувствительные к давлению клеи; и в качестве основных полимеров для термоплавких чувствительных к давлению клеев широко использовали блок-сополимеры на основе винилароматического мономера и сопряженного диенового мономера (например, СБС (SBS); стирол-бутадиен-стирольные блок-сополимеры и подобные полимеры). Чувствительные к давлению клеевые композиции, полученные с использованием таких блок-сополимеров, однако, неудовлетворительны с точки зрения сбалансированности между удерживающей способностью, клейкостью и адгезионной прочностью, следовательно, такие свойства желательно было улучшить, и соответственно было сделано много предложений.

[0003]

Например, патентный документ 1 раскрывает чувствительную к давлению клеевую композицию, состоящую из триблок-сополимера и диблок-сополимера. Патентный документ 2 раскрывает чувствительную к давлению клеевую композицию, состоящую из блок-сополимера, полученного путем сочетания с определенным бифункциональным сочетающим агентом (определенным дигалогеновым соединением). Патентный документ 3 раскрывает чувствительную к давлению клеевую композицию, состоящую из блок-сополимера, полученного гидрированием в определенной пропорции блок-сополимера винилароматического мономера и сопряженного диенового мономера.

[0004]

Такие полимеры обычно легче перерабатываются и, следовательно, доступны в форме гранул. Патентный документ 4 раскрывает блок-сополимер в форме крошки, которую контролируют так, чтобы она соответствовала определенным требованиям.

Список представленных материалов

Патентная литература

[0005]

Патентный документ 1: Выложенный патент Японии № 61-278578.

Патентный документ 2: Выложенный патент Японии № 63-248817.

Патентный документ 3: Выложенный патент Японии № 05-98130.

Патентный документ 4: Международная публикация № WO 2012/056939.

Сущность изобретения

Техническая задача

[0006]

Кроме того, в предлагаемых традиционно технических решениях, которые описаны выше, блок-сополимеры, однако, имеют проблемы по части растворимости, удобства транспортировки, вязкости расплава чувствительных к давлению клеевых композиций и запаха, и, более того, соотношение между такими свойствами также неудовлетворительно.

[0007]

Настоящее изобретение достигнуто при рассмотрении вышеупомянутых проблем, и его цель состоит в разработке крошки блок-сополимера, которая является превосходной с точки зрения удобства транспортировки, и при использовании для чувствительной к давлению клеевой композиции способна образовывать чувствительную к давлению клеевую композицию, превосходную с точки растворимости, низкой вязкости расплава, слабой выраженности запаха и соотношения между такими свойствами, и в разработке чувствительной к давлению клеевой композиции, содержащей такую крошку блок-сополимера.

Решение задачи

[0008]

В результате интенсивных исследований по решению упомянутых выше традиционных задач заявители настоящего изобретения установили, что крошка блок-сополимера, имеющего определенную структуру, и чувствительная к давлению клеевая композиция, содержащая крошку, повышающий клейкость агент и т.п. в соответствующих заданных количествах, может решить вышеуказанные проблемы, и это заключение привело к выполнению настоящего изобретения.

[0009]

Таким образом, настоящее изобретение состоит в следующем.

[0010]

1. Крошка блок-сополимера, в которой

сополимер содержит по меньшей мере один полимерный блок, содержащий мономерное звено винилароматического углеводорода в качестве основного компонента, и по меньшей мере один полимерный блок, содержащий мономерное звено сопряженного диенового соединения в качестве основного компонента; и имеет средневесовую молекулярную массу от 20000 до 1000000; и

крошка удовлетворяет требованиям (a)-(c):

(a) удельная площадь поверхности составляет 0,000001 м2/г или больше и меньше чем 0,3 м2/г;

(b) совокупный объем пор для пор, имеющих радиус пор от 1 до 100 мкм, составляет 0,05 мл/г или больше и меньше чем 1,0 мг/г; и

(c) средний радиус пор составляет 0,00001 мкм или больше и 1,5 мкм или меньше.

[0011]

2. Крошка блок-сополимера в соответствии с пунктом 1, в которой удельная площадь поверхности составляет 0,000001 м2/г или больше и 0,2 м2/г или меньше.

[0012]

3. Крошка блок-сополимера в соответствии с приведенными выше пунктами 1 или 2, в которой средний радиус пор составляет 1,0 мкм или меньше.

[0013]

4. Крошка блок-сополимера в соответствии с любым из приведенных выше пунктов 1-3, в которой значение, полученное путем деления максимального значения log дифференциального объема пор при вдавливании при радиусе пор 1 мкм или больше и 100 мкм или меньше на максимальное значение log дифференциального объема пор при вдавливании при радиусе пор 0,001 мкм или больше и меньше чем 1 мкм ((максимальное значение log дифференциального объема пор при вдавливании при радиусе пор от 1 до 100 мкм)/(максимальное значение log дифференциального объема пор при вдавливании при радиусе пор 0,001 мкм или больше и меньше чем 1 мкм)), составляет от 0,1 до 2.

[0014]

5. Крошка блок-сополимера в соответствии с любым из приведенных выше пунктов 1-4, в которой совокупный объем пор составляет 0,0001 мл/г или больше и меньше чем 0,6 мг/г.

[0015]

6. Крошка блок-сополимера в соответствии с любым из приведенных выше пунктов 1-5, в которой совокупный объем пор составляет 0,0001 мл/г или больше и меньше чем 0,4 мг/г.

[0016]

7. Крошка блок-сополимера в соответствии с любым из приведенных выше пунктов 1-6, в которой совокупный объем пор для пор, имеющих радиус пор от 1 до 100 мкм, составляет 0,08 мл/г или больше.

[0017]

8. Крошка блок-сополимера в соответствии с любым из приведенных выше пунктов 1-7, в которой значение, полученное путем деления совокупного объема пор для пор, имеющих радиус пор от 1 до 100 мкм, на совокупный объем пор для пор, имеющих радиус пор 0,001 мкм или больше и 100 мкм или меньше ((совокупный объем пор для пор, имеющих радиус пор от 1 до 100 мкм)/(совокупный объем пор для пор, имеющих радиус пор от 0,001 до 100 мкм)), составляет 0,30 или больше и 0,80 или меньше.

[0018]

9. Крошка блок-сополимера в соответствии с любым из приведенных выше пунктов 1-8, в которой значение, полученное путем деления совокупного объема пор для пор, имеющих радиус пор от 1 до 100 мкм, на совокупный объем пор для пор, имеющих радиус пор 0,001 мкм или больше и 100 мкм ((совокупный объем пор для пор, имеющих радиус пор от 1 до 100 мкм)/(совокупный объем пор для пор, имеющих радиус пор от 0,001 до 100 мкм)) составляет 0,40 или больше и 0,77 или меньше.

[0019]

10. Крошка блок-сополимера в соответствии с любым из приведенных выше пунктов 1-9, в которой содержание винилароматического мономерного звена в блок-сополимере составляет 5% масс. или больше и меньше чем 20% масс.

[0020]

11. Крошка блок-сополимера в соответствии с любым из приведенных выше пунктов 1-10, в которой содержание звена винилароматического углеводорода в блок-сополимере составляет 20% масс. или больше и 50% масс. или меньше.

[0021]

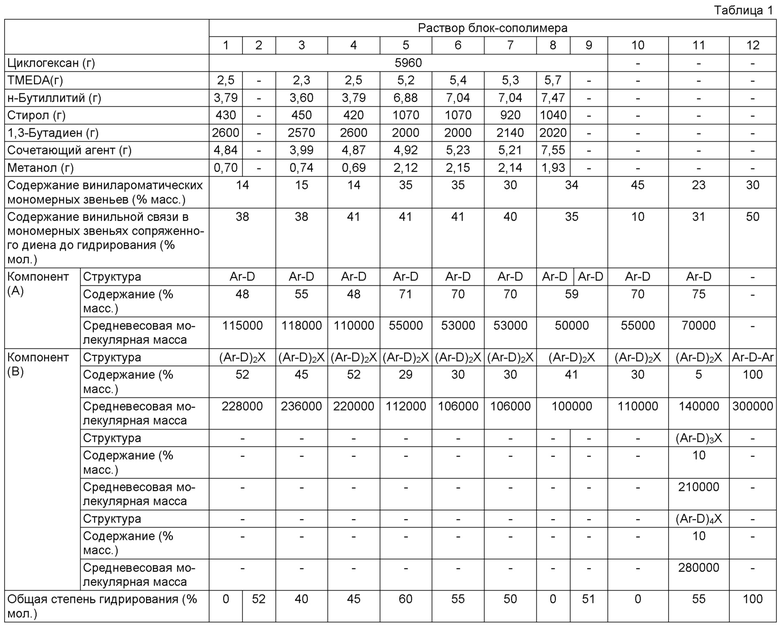

12. Крошка блок-сополимера в соответствии с любым из приведенных выше пунктов 1-11, в которой

блок-сополимер представляет собой композицию блок-сополимера, содержащую компонент (A) и компонент (B);

компонент (A) содержит по меньшей мере один полимерный блок, содержащий винилароматический углеводород, и по меньшей мере один полимерный блок, содержащий сопряженное диеновое соединение в качестве основного компонента, и имеет средневесовую молекулярную массу 20000 или больше и 500000 или меньше;

компонент (B) содержит по меньшей мере один полимерный блок, содержащий винилароматический углеводород в качестве основного компонента, и по меньшей мере один полимерный блок, содержащий сопряженное диеновое соединение в качестве основного компонента, и имеет средневесовую молекулярную массу 30000 или больше и 1000000 или меньше; и

соотношение между средневесовыми молекулярными массами компонента (A) и компонента (B) ((средневесовая молекулярная масса компонента (B))/(средневесовая молекулярная масса компонента (A)) составляет от 1,3 до 10.

[0022]

13. Крошка блок-сополимера в соответствии с приведенным выше пунктом 12, в которой

содержание компонента (A) составляет 20% масс. или больше и 90% масс. или меньше, и

содержание компонента (B) составляет 10% масс. или больше и 80% масс. или меньше.

[0023]

14. Крошка блок-сополимера в соответствии с приведенными выше пунктами 12 или 13, в которой средневесовая молекулярная масса компонента (A) составляет меньше чем 200000.

[0024]

15. Крошка блок-сополимера в соответствии с приведенными выше пунктами 12 или 13, в которой средневесовая молекулярная масса компонента (A) составляет 70000 или больше и 500000 или меньше.

[0025]

16. Крошка блок-сополимера в соответствии с приведенными выше пунктами 12 или 13, в которой средневесовая молекулярная масса компонента (A) составляет 20000 или больше и 120000 или меньше.

[0026]

17. Крошка блок-сополимера в соответствии с любым из приведенных выше пунктов 12-16, в которой средневесовая молекулярная масса компонента (B) составляет 140000 или больше и 1000000 или меньше.

[0027]

18. Крошка блок-сополимера в соответствии с любым из приведенных выше пунктов 12-17, в которой средневесовая молекулярная масса компонента (B) составляет 200000 или больше и 1000000 или меньше.

[0028]

19. Крошка блок-сополимера в соответствии с приведенными выше пунктами 12 или 13, в которой средневесовая молекулярная масса компонента (B) составляет 30000 или больше и 200000 или меньше.

[0029]

20. Крошка блок-сополимера в соответствии с любым из приведенных выше пунктов 12-19, в которой компонент (B) содержит два полимерных блока, содержащих мономерное звено винилароматического углеводорода в качестве основного компонента и по меньшей мере один полимерный блок, содержащий мономерное звено сопряженного диенового соединения в качестве основного компонента.

[0030]

21. Крошка блок-сополимера в соответствии с любым из приведенных выше пунктов 1-20, в которой степень гидрирования H (% мол.) ненасыщенных двойных связей на основе сопряженного диенового соединения составляет 5% или больше.

[0031]

22. Крошка блок-сополимера в соответствии с любым из приведенных выше пунктов 1-21, в которой степень гидрирования H (% мол.) ненасыщенных двойных связей на основе сопряженного диенового соединения составляет 90% или меньше.

[0032]

23. Чувствительная к давлению клеевая композиция, содержащая:

100 масс. ч. полимера, содержащего крошку блок-сополимера в соответствии с любым из приведенных выше пунктов 1-22;

от 20 до 500 масс. ч. повышающего клейкость агента; и

от 0 до 300 масс. ч. мягчителя.

Положительные эффекты изобретения

[0033]

Настоящее изобретение может обеспечить крошку блок-сополимера, которая является превосходной с точки зрения удобства транспортировки, и при использовании для чувствительной к давлению клеевой композиции способна образовывать чувствительную к давлению клеевую композицию, превосходную с точки зрения растворимости, низкой вязкости расплава, слабой выраженности запаха и соотношения между этими свойствами, и может обеспечить чувствительную к давлению клеевую композицию, содержащую крошку блок-сополимера.

Описание варианта осуществления изобретения

[0034]

Далее вариант осуществления (ниже называемый «настоящим вариантом осуществления») настоящего изобретения будет описан подробно. Настоящее изобретение не ограничено приведенным ниже вариантом осуществления, и разнообразные изменения и модификации могут быть выполнены в пределах объема его сути.

[0035]

В настоящем описании структурное звено, составляющее полимер, называют «... мономерным звеном»; и в случае, где структурное звено описано как материал полимера, «звено» исключают и структурное звено описывают просто как «... мономер».

[0036]

Крошка блок-сополимера

Крошка блок-сополимера в соответствии с настоящим вариантом осуществления, где:

сополимер содержит по меньшей мере один полимерный блок, содержащий мономерное звено винилароматического углеводорода в качестве основного компонента, и по меньшей мере один полимерный блок, содержащий мономерное звено сопряженного диенового соединения в качестве основного компонента,

он имеет средневесовую молекулярную массу от 20000 до 1000000, и

крошка удовлетворяет приведенным ниже требованиям (a)-(c):

(a) удельная площадь поверхности составляет 0,000001 м2/г или больше и меньше чем 0,3 м2/г (ниже иногда называют как «требование (a)»);

(b) совокупный объем пор для пор, имеющих радиус пор от 1 до 100 мкм, составляет 0,05 мл/г или больше и меньше чем 1,0 мл/г (ниже иногда называют как «требование (b)»); и

(c) средний радиус пор составляет 0,00001 мкм или больше и составляет 1,5 мкм или меньше (ниже иногда называют как «требование (c)»).

В настоящем описании крошка блок-сополимера в соответствии с настоящим вариантом осуществления иногда может быть названа просто «крошкой».

[0037]

Удельная площадь поверхности крошки блок-сополимера в соответствии с настоящим вариантом осуществления составляет 0,000001 м2/г или больше и меньше чем 0,3 м2/г, предпочтительно 0,2 м2/г или меньше, более предпочтительно 0,15 м2/г или меньше, еще более предпочтительно 0,1 м2/г или меньше, также еще более предпочтительно 0,08 м2/г или меньше и особенно предпочтительно 0,05 м2/г или меньше. Когда удельная площадь поверхности составляет 0,000001 м2/г или больше, крошка является превосходной с точки зрения растворимости, и чувствительная к давлению клеевая композиция, содержащая такую крошку, является превосходной с точки зрения чувствительной к давлению адгезии и слабой выраженности запаха, и когда удельная площадь поверхности составляет меньше чем 0,3 м2/г, крошка является превосходной с точки зрения растворимости и удобства транспортировки, и чувствительная к давлению клеевая композиция, содержащая такую крошку, является превосходной с точки зрения чувствительной к давлению адгезии.

[0038]

Средний радиус пор крошки блок-сополимера в соответствии с настоящим вариантом осуществления составляет 0,00001 мкм или больше и 1,5 мкм или меньше, предпочтительно 0,00005 мкм или больше, более предпочтительно 0,0001 мкм или больше, еще более предпочтительно 0,001 мкм или больше, также еще более предпочтительно 0,005 мкм или больше и особенно предпочтительно 0,0085 мкм или больше. Кроме того, верхняя граница составляет предпочтительно 1,0 мкм или меньше, более предпочтительно 0,1 мкм или меньше, еще более предпочтительно 0,05 мкм или меньше, даже более предпочтительно 0,025 мкм или меньше, также еще более предпочтительно 0,02 мкм или меньше и особенно предпочтительно 0,016 мкм или меньше. Когда средний радиус пор составляет 0,00001 мкм или больше, крошка является превосходной с точки зрения растворимости, и чувствительная к давлению клеевая композиция, в которой такую крошку используют, является превосходной с точки зрения чувствительной к давлению адгезии и слабой выраженности запаха, и когда средний радиус пор составляет 1,5 мкм или меньше, крошка является превосходной по растворимости, и чувствительная к давлению клеевая композиция, в которой такую крошку используют, является превосходной с точки зрения чувствительной к давлению адгезии.

[0039]

Показатель качества крошки блок-сополимера в соответствии с настоящим вариантом осуществления, полученный путем деления максимального значения log дифференциального объема пор при вдавливании при радиусе пор 1 мкм или больше и 100 мкм на максимальное значение log дифференциального объема пор при вдавливании при радиусе пор 0,001 мкм или больше и меньше чем 1 мкм [(максимальное значение log дифференциального объема пор при вдавливании при радиусе пор 1 мкм или больше и 100 мкм или меньше)/(максимальное значение log дифференциального объема пор при вдавливании при радиусе пор 0,001 мкм или больше и меньше чем 1 мкм)] (ниже это значение может быть просто названо как «Z»), составляет предпочтительно 0,1 или больше и 6 или меньше. Значение Z крошки составляет предпочтительно 0,25 или больше, более предпочтительно 0,3 или больше, еще более предпочтительно 0,4 или больше, также еще более предпочтительно 0,5 или больше и особенно предпочтительно 0,6 или больше. Кроме того, это значение составляет более предпочтительно 2 или меньше, еще более предпочтительно 1,5 или меньше, также еще более предпочтительно 1,45 или меньше, также еще более предпочтительно 1,35 или меньше и особенно предпочтительно 1,0 или меньше. Когда такое значение (Z) составляет 0,1 или больше, крошка является превосходной с точки зрения растворимости, и чувствительная к давлению клеевая композиция, полученная из такой крошки, является превосходной с точки зрения слабой выраженности запаха и вязкостной адгезии, и когда значение равно 6 или меньше, крошка и чувствительная к давлению клеевая композиция являются превосходными по растворимости.

[0040]

Совокупный объем пор крошки блок-сополимера в соответствии с настоящим вариантом осуществления составляет предпочтительно 0,0001 мл/г или больше и 1,2 мл/г или меньше. Совокупный объем пор крошки составляет более предпочтительно 0,01 мл/г или больше, еще более предпочтительно 0,05 мл/г или больше, также еще более предпочтительно 0,1 мл/г или больше и особенно предпочтительно 0,2 мл/г или больше. Кроме того, совокупный объем пор составляет более предпочтительно меньше чем 0,6 мл/г, еще более предпочтительно 0,5 мл/г или меньше и еще более предпочтительно меньше чем 0,4 мл/г. Когда совокупный объем пор равен 0,0001 мл/г или больше, крошка является превосходной по растворимости, и чувствительная к давлению клеевая композиция, полученная с использованием такой крошки, является превосходной с точки зрения слабой выраженности запаха, и когда совокупный объем пор составляет 1,2 мл/г или меньше, крошка является превосходной с точки зрения растворимости.

[0041]

В крошке блок-сополимера в соответствии с настоящим вариантом осуществления совокупный объем пор для пор, имеющих радиус пор от 1 до 100 мкм, составляет 0,05 мл/г или больше и меньше чем 1,0 мл/г и предпочтительно 0,08 мл/г или больше. Когда совокупный объем пор составляет 0,05 мл/г или больше, крошка является превосходной с точки зрения растворимости, и чувствительная к давлению клеевая композиция, полученная с использованием такой крошки, является превосходной с точки зрения слабой выраженности запаха. Когда совокупный объем пор составляет меньше чем 1,0 мл/г, крошка является превосходной с точки зрения растворимости.

[0042]

В крошке блок-сополимера в соответствии с настоящим вариантом осуществления значение, полученное путем деления совокупного объема пор для пор, имеющих радиус пор от 1 до 100 мкм, на совокупный объем пор для пор, имеющих радиус пор 0,001 мкм или больше и 100 мкм или меньше ((совокупный объем пор для пор, имеющих радиус пор от 1 до 100 мкм)/(совокупный объем пор для пор, имеющих радиус пор от 0,001 до 100 мкм )), составляет предпочтительно 0,3 или больше и составляет предпочтительно 0,8 или меньше. Нижняя граница этого значения равна более предпочтительно 0,4 или больше, еще более предпочтительно 0,45 или больше и также еще более предпочтительно 0,5 или больше. Верхняя граница составляет более предпочтительно 0,77 или меньше, еще более предпочтительно 0,72 или меньше, также еще более предпочтительно 0,69 или меньше и особенно предпочтительно 0,66 или меньше. Когда значение, полученное путем деления совокупного объема пор для пор, имеющих радиус пор от 1 до 100 мкм, на совокупный объем пор для пор, имеющих радиус пор 0,001 мкм или больше и 100 мкм или меньше ((совокупный объем пор для пор, имеющих радиус пор от 1 до 100 мкм)/(совокупный объем пор для пор, имеющих радиус пор от 0,001 до 100 мкм)), составляет 0,3 или больше, крошка имеет более хорошую растворимость, чем крошка (?), и чувствительная к давлению клеевая композиция, содержащая такую крошку, является превосходной с точки зрения слабой выраженности запаха, и когда это значение равно 0,8 или меньше, крошка является превосходной по растворимости.

[0043]

Удельную площадь поверхности, средний радиус пор, [(максимальное значение log дифференциального объема пор при вдавливании при радиусе пор 1 мкм или больше и 100 мкм или меньше)/(максимальное значение log дифференциального объема пор при вдавливании при радиусе пор 0,001 мкм или больше и меньше чем 1 мкм)], совокупный объем пор, совокупный объем пор для пор, имеющих радиус пор от 1 до 100 мкм, и значение, полученное путем деления совокупного объема пор для пор, имеющих радиус пор от 1 до 100 мкм, на совокупный объем пор для пор, имеющих радиус пор 0,001 мкм или больше и 100 мкм ((совокупный объем пор для пор, имеющих радиус пор от 1 до 100 мкм)/(совокупный объем пор для пор, имеющих радиус пор от 0,001 до 100 мкм)) крошки блок-сополимера можно контролировать в приведенных выше интервалах путем модифицирования структуры блок-сополимера и различных условий его способа производства, и их значения измеряют методами, которые описаны в примерах, рассмотренных позднее.

[0044]

Блок-сополимер

Блок-сополимер, составляющий крошку в соответствии с настоящим вариантом осуществления, содержит по меньшей мере один полимерный блок, содержащий мономерное звено винилароматического углеводорода (ниже также называемый «полимерным блоком Ar») в качестве основного компонента и по меньшей мере один полимерный блок, содержащий мономерное звено сопряженного диенового соединения (ниже также называемый «полимерным блоком D») в качестве основного компонента, и имеет средневесовую молекулярную массу 20000 или больше и 1000000 или меньше, предпочтительно 50000 или больше, и более предпочтительно 70000 или больше. Кроме того, верхняя граница равна предпочтительно 500000 или меньше.

[0045]

Когда средневесовая молекулярная масса блок-сополимера равна 20000 или больше, получают блок-сополимер и чувствительную к давлению клеевую композицию, превосходные с точки зрения удерживающей способности, адгезионной прочности и производительности, и когда средневесовая молекулярная масса блок-сополимера равна 1000000 или меньше, получают блок-сополимер и чувствительную к давлению клеевую композицию, имеющие превосходную низкую вязкость расплава. В данном случае средневесовая молекулярная масса блок-сополимера может быть определена методом, который описан в примерах.

[0046]

В случае, где множество полимерных блоков Ar и/или D присутствует в блок-сополимере, средневесовая молекулярная масса, состав и структура любых полимерных блоков Ar или D могут быть одинаковыми или разными.

[0047]

В настоящем описании выражение «содержащий мономерное звено винилароматического углеводорода в качестве основного компонента» означает, что содержание мономерного звена винилароматического углеводорода в полимерном блоке составляет 60% масс. или больше, предпочтительно 80% масс. или больше, более предпочтительно 90% масс. или больше и еще более предпочтительно 95% масс. или больше.

[0048]

Кроме того, в настоящем описании выражение «содержащий мономерное звено сопряженного диенового соединения в качестве основного компонента» означает, что содержание мономерного звена сопряженного диенового соединения в полимерном блоке составляет 60% масс. или больше, предпочтительно 80% масс. или больше, более предпочтительно 90% масс. или больше и еще более предпочтительно 95% масс. или больше.

[0049]

Структура блок-сополимера особенно не ограничена, и ее примеры включают приведенные ниже формулы (i)-(vi).

(Ar-D)n (i)

D-(Ar-D)n (ii)

Ar-(D-Ar)n (iii)

Ar-(D-Ar)n-X (iv)

[(Ar-D)k]m-X (v)

[(Ar-D)k-Ar]m-X (vi)

(В приведенных выше формулах (i)-(vi), Ar означает полимерный блок (Ar), содержащий мономерное звено винилароматического углеводорода в качестве основного компонента; D означает полимерный блок (D), содержащий мономерное звено сопряженного диенового соединения в качестве основного компонента; X означает остаток сочетающего агента или остаток инициатора полимеризации, такого как полифункциональный органолитий; каждый m, n и k означает целое число 1 или больше, предпочтительно целое число от 1 до 6; когда существует множество блоков Ar, виды мономерных звеньев винилароматического углеводорода и молекулярные массы могут быть одинаковыми или разными; и когда присутствует множество блоков D, виды мономерных звеньев сопряженного диенового соединения и молекулярные массы могут быть одинаковыми или разными.)

[0050]

Содержание мономерного звена винилароматического углеводорода в блок-сополимере в соответствии с настоящим вариантом осуществления особенно не ограничено, но составляет предпочтительно 5% масс. или больше, более предпочтительно 8% масс. или больше и еще более предпочтительно 10% масс. или больше. Кроме того, содержание мономерного звена винилароматического углеводорода в блок-сополимере особенно не ограничено, но составляет предпочтительно 90% масс. или меньше, более предпочтительно 70% масс. или меньше, еще более предпочтительно 50% масс. или меньше, также еще более предпочтительно 45% масс. или меньше, особенно предпочтительно 40% масс. или меньше и особенно более предпочтительно меньше чем 20% масс. Когда содержание мономерного звена винилароматического углеводорода в блок-сополимере в соответствии с настоящим вариантом осуществления находится в пределах приведенного выше интервала, вполне вероятно получение блок-сополимера и чувствительной к давлению клеевой композиции, имеющих превосходные характеристики вязкого клея, а также соотношение характеристик. В частности, когда содержание мономерного звена винилароматического углеводорода составляет 5% масс. или больше, вероятно, что будут получены блок-сополимер и чувствительная к давлению клеевая композиция, которые имеют превосходные адгезионную прочность и удерживающую способность. Кроме того, когда содержание мономерного звена винилароматического углеводорода составляет 90% масс. или меньше, вполне вероятно получение блок-сополимера и чувствительной к давлению клеевой композиции, имеющих превосходную клейкость.

[0051]

В случае, где крошку блок-сополимера используют для вариантов применения в санитарно-гигиенических материалах, содержание мономерного звена винилароматического углеводорода в блок-сополимере составляет предпочтительно 10% масс. или больше, более предпочтительно 20% масс. или больше и еще более предпочтительно 25% масс. или больше. Кроме того, содержание составляет предпочтительно 70% масс. или меньше, более предпочтительно 50% масс. или меньше, еще более предпочтительно 45% масс. или меньше и также еще более предпочтительно 40% масс. или меньше. Когда содержание мономерного звена винилароматического углеводорода в блок-сополимере составляет 10% масс. или больше, вполне вероятно получение блок-сополимера и чувствительной к давлению клеевой композиции, имеющих превосходные адгезионную прочность и удерживающую способность. Кроме того, когда содержание мономерного звена винилароматического углеводорода составляет 70% масс. или меньше, вероятно получение блок-сополимера и чувствительной к давлению клеевой композиции, имеющих превосходную клейкость.

[0052]

В случае, где крошку блок-сополимера используют для липких лент или этикеток, содержание мономерного звена винилароматического углеводорода в блок-сополимере составляет предпочтительно 5% масс. или больше, более предпочтительно 8% масс. или больше и еще более предпочтительно 10% масс. или больше. Кроме того, содержание составляет предпочтительно 40% масс. или меньше, более предпочтительно 30% масс. или меньше, еще более предпочтительно 25% масс. или меньше и также еще более предпочтительно меньше чем 20% масс. Когда содержание мономерного звена винилароматического углеводорода в блок-сополимере составляет 5% масс. или больше, вероятно получение блок-сополимера и чувствительной к давлению клеевой композиции, имеющих превосходные адгезионную прочность и удерживающую способность. Кроме того, когда содержание мономерного звена винилароматического углеводорода составляет 40% масс. или меньше, возможно получение блок-сополимера и чувствительной к давлению клеевой композиции, имеющих превосходную клейкость.

[0053]

При этом в случае, где крошка представляет собой крошку композиции блок-сополимера, содержащей компонент (A) и компонент (B), описанные позднее, содержание мономерного звена винилароматического углеводорода в блок-сополимере означает не содержание каждого компонента, а содержание в блок-сополимере в целом, то есть среднее от содержания соответствующих компонентов. Содержание мономерного звена винилароматического углеводорода в блок-сополимере может быть измерено методом, который описан в примерах, рассмотренных позднее.

[0054]

Кроме того, мономерное звено сопряженного диенового соединения (ненасыщенная двойная связь на основе сопряженного диенового соединения), находящееся в полимерном блоке, содержащем мономерное звено сопряженного диенового соединения в качестве основного компонента, в блок-сополимере в соответствии с настоящим вариантом осуществления, может быть гидрировано. Степень гидрирования мономерного звена сопряженного диенового соединения составляет предпочтительно 5% мол. или больше и предпочтительно 90% мол. или меньше. Степень гидрирования мономерного звена сопряженного диенового соединения составляет предпочтительно 10% мол. или больше, более предпочтительно 15% мол. или больше и еще более предпочтительно 20% мол. или больше. Степень гидрирования 5% мол. или больше, по-видимому, приводит к превосходным удерживающей способности, клейкости и адгезионной прочности. Кроме того, степень гидрирования мономерного звена сопряженного диенового соединения составляет более предпочтительно 80% мол. или меньше, еще более предпочтительно 70% мол. или меньше и также еще более предпочтительно 60% мол. или меньше. Степень гидрирования 90% мол. или меньше, по-видимому, приводит к превосходной низкой вязкости.

[0055]

Кроме того, степень гидрирования мономерного звена сопряженного диенового соединения составляет предпочтительно 10% мол. или больше и 80% мол. или меньше, более предпочтительно 15% мол. или больше и 70% мол. или меньше и еще более предпочтительно 20% мол. или больше и 60% мол. или меньше. Когда степень гидрирования мономерного звена сопряженного диенового соединения находится в пределах приведенного выше интервала, возможно получение гидрированного блок-сополимера и чувствительной к давлению клеевой композиции, превосходных с точки зрения чувствительной к давлению адгезии и низкой вязкости расплава, и также превосходных по соотношению между ними. Степень гидрирования мономерного звена сопряженного диенового соединения в гидрированном блок-сополимере может быть измерена методом, который описан в примерах.

[0056]

Кроме того, верхняя граница содержания винильной связи в мономерных звеньях сопряженного диенового соединения (до гидрирования в случае, где их гидрируют) в блок-сополимере составляет предпочтительно 80% мол. или меньше, более предпочтительно 70% мол. или меньше, еще более предпочтительно 60% мол. или меньше и также еще более предпочтительно 50% мол. или меньше. Кроме того, нижняя граница содержания винильной связи в мономерных звеньях сопряженного диенового соединения до гидрирования составляет предпочтительно 5% мол. или больше, более предпочтительно 8% мол. или больше, еще более предпочтительно 10% мол. или больше, также еще более предпочтительно 25% мол. или больше и особенно предпочтительно 30% мол. или больше. Говоря точнее, содержание винильной связи в мономерных звеньях сопряженного диенового соединения до гидрирования в блок-сополимере составляет предпочтительно 5% мол. или больше и 80% мол. или меньше, предпочтительно 8% мол. или больше и 70% мол. или меньше и предпочтительно 10% мол. или больше и 60% мол. или меньше. Когда содержание винильной связи в мономерных звеньях сопряженного диенового соединения находится в пределах вышеупомянутого интервала, возможно достижение таких превосходных свойств, как производительность, клейкость и адгезионная прочность.

[0057]

При этом в случае, где крошка представляет собой крошку композиции блок-сополимера, содержащей компонент (A) и компонент (B), описанную позднее, содержание винильной связи в мономерных звеньях сопряженного диенового соединения (содержание винильной связи в мономерных звеньях сопряженного диенового соединения до гидрирования в случае, когда их гидрируют) относится не к значению каждого компонента, а к содержанию винильной связи в блок-сополимере в целом, то есть к среднему содержанию винильной связи соответствующих компонентов. При этом «содержание винильной связи» представляет собой долю всего мольного количества мономерных звеньев сопряженного диенового соединения, введенных в компонент (A) путем форм связывания 1,2-связи и 3,4-связи, относительно общего мольного количества мономерных звеньев сопряженного диенового соединения, введенных путем форм связывания 1,2-связи, 3,4-связи и 1,4-связи, до гидрирования. Содержание винильной связи для мономерных звенев сопряженного диенового соединения может быть измерено с помощью ядерного магнитного резонанса (ЯМР), и, более конкретно, может быть определено методом, который описан в примерах, рассмотренных позднее.

[0058]

В случае, где гидрирование проводят, доля после гидрирования общего мольного количества мономерных звенев сопряженного диенового соединения, введенных путем форм связывания негидрированной 1,2-связи, гидрированной 1,2-связи, негидрированной 3,4-связи и гидрированной 3,4-связи, относительно общего мольного количества мономерных звеньев сопряженного диенового соединения, введенных путем форм связывания негидрированной 1,2-связи, гидрированной 1,2-связи, негидрированной 3,4-связи, гидрированной 3,4-связи, негидрированной 1,4-связи и гидрированной 1,4-связи, равна содержанию винильной связи в мономерных звеньях сопряженного диенового соединения до гидрирования. В случае, где крошка представляет собой крошку, содержащую композицию гидрированного блок-сополимера, содержание винильной связи в мономерных звеньях сопряженного диенового соединения до гидрирования относится не к значению каждого компонента, а к содержанию винильной связи гидрированного блок-сополимера в целом, то есть к среднему значению содержания винильной связи соответствующих компонентов. Таким образом, содержание винильной связи для мономерных звенев сопряженного диенового соединения до гидрирования может быть определено с помощью ядерного магнитного резонанса (ЯМР) с использованием композиции гидрированного блок-сополимера, и, более конкретно, может быть определено методом, описанным в примерах, рассмотренных ниже. При этом в случае, где блок-сополимер гидрирован, поскольку значения содержания мономерных звеньев винилароматического углеводорода и средневесовые молекулярные массы до и после гидрирования находятся близко друг к другу, используют значения после гидрирования.

[0059]

Сопряженные связи мономерных звеньев винилароматического углеводорода могут быть гидрированы на стадии гидрирования, но с точки зрения удерживающей способности и адгезии степень гидрирования сопряженных связей всех мономерных звеньев винилароматического углеводорода составляет предпочтительно 30% мол. или меньше, более предпочтительно 10% мол. или меньше и еще более предпочтительно 3% мол. или меньше.

[0060]

Композиция блок-сополимера

С точки зрения улучшения соотношения между свойством чувствительного к давлению клея и свойством низкой вязкости расплава предпочтительно, чтобы крошка в соответствии с настоящим вариантом осуществления представляла собой крошку композиции блок-сополимера, содержащей блок-сополимеры, имеющие две разные структуры приведенных ниже компонента (A) и компонента (B). При этом соотношение между средневесовыми молекулярными массами компонента (A) и компонента (B) [(средневесовая молекулярная масса компонента (B))/(средневесовая молекулярная масса компонента (A))] составляет предпочтительно от 1,3 до 10.

[0061]

Компонент (A) представляет собой предпочтительно блок-полимер, содержащий по меньшей мере один полимерный блок (Ar), содержащий мономерное звено винилароматического углеводорода в качестве основного компонента, и по меньшей мере один полимерный блок (D), содержащий мономерное звено сопряженного диенового соединения в качестве основного компонента, и имеет средневесовую молекулярную массу 20000 или больше и 500000 или меньше, и

компонент (B) представляет собой предпочтительно блок-полимер, содержащий по меньшей мере один полимерный блок (Ar), содержащий мономерное звено винилароматического углеводорода в качестве основного компонента, и по меньшей мере один полимерный блок (D), содержащий мономерное звено сопряженного диенового соединения в качестве основного компонента, и имеет средневесовую молекулярную массу 30000 или больше и 1000000 или меньше.

[0062]

В случае, где множество полимерных блоков Ar и/или D присутствует в блок-сополимере компонента (A) и/или компонента (B), средневесовая молекулярная масса, состав и структура каждого из полимерных блоков Ar или D могут быть одинаковыми или разными.

[0063]

Что касается соответствующего содержания компонента (A) и компонента (B) в блок-сополимерной крошке, предпочтительно компонент (A) составляет 20% масс. или больше и 90% масс. или меньше, и компонент (B) составляет 10% масс. или больше и 80% масс. или меньше; более предпочтительно компонент (A) составляет 30% масс. или больше и 85% масс. или меньше, и компонент (B) составляет 15% масс. или больше и 70% масс. или меньше; еще более предпочтительно компонент (A) составляет 35% масс. или больше и 80% масс. или меньше, и компонент (B) составляет 20% масс. или больше и 65% масс. или меньше; и также еще более предпочтительно компонент (A) составляет 40% масс. или больше и 75% масс. или меньше, и компонент (B) составляет 25% масс. или больше и 60% масс. или меньше.

[0064]

Когда содержание компонента (A) и компонент (B) находится в пределах вышеупомянутых интервалов, получают крошку блок-сополимера и чувствительную к давлению клеевую композицию, которые являются превосходными как по свойству низкой вязкости расплава, так и с точки зрения чувствительной к давлению адгезии, и также имеют хорошее соотношение между ними.

[0065]

Содержание компонента (A) и компонента (B) можно контролировать в приведенных выше интервалах путем корректировки различных условий способа производства, описанного позднее. Кроме того, содержание компонента (A) и компонента (B) может быть измерено методом, который описан в примерах, рассмотренных позднее. При этом в случае, где блок-сополимер гидрируют, значения содержания компонента (A) и компонента (B) являются почти одинаковыми до и после гидрирования, и используют значения после гидрирования.

[0066]

Отношение средневесовой молекулярной массы компонента (B) к средневесовой молекулярной массе компонента (A) ((средневесовая молекулярная масса компонента (B))/(средневесовая молекулярная масса компонента (A))) составляет предпочтительно 1,3 или больше и 10 или меньше, более предпочтительно 1,5 или больше и 8,0 или меньше, и еще более предпочтительно 1,8 или больше и 5,0 или меньше. Когда отношение средневесовой молекулярной массы компонента (B) к средневесовой молекулярной массе компонента (A) находится в пределах вышеупомянутого интервала, получают крошку блок-сополимера и чувствительную к давлению клеевую композицию, превосходные с точки зрения свойства низкой вязкости расплава и чувствительной к давлению адгезии, и также превосходные по соотношению между ними. Содержание, средневесовые молекулярные массы и отношение средневесовых молекулярных масс компонента (A) и компонента (B) можно контролировать в пределах вышеупомянутых интервалов путем корректировки различных условий способа производства, описанного позднее. Кроме того, содержание, средневесовые молекулярные массы и отношение средневесовых молекулярных масс компонента (A) и компонента (B) могут быть измерены методами, которые описаны в примерах, представленных позднее. Далее каждый компонент будет описан подробно.

[0067]

Блок-сополимеры

Компонент (A)

Предпочтительно, чтобы компонент (A) содержал по меньшей мере один полимерный блок (Ar), содержащий мономерное звено винилароматического углеводорода в качестве основного компонента, и по меньшей мере один полимерный блок (D), содержащий мономерное звено сопряженного диенового соединения в качестве основного компонента. Более предпочтительно, чтобы компонент (A) представлял собой блок-сополимер, содержащий полимерный блок (Ar), содержащий мономерное звено винилароматического углеводорода в качестве основного компонента, и по меньшей мере один полимерный блок (D) содержащий мономерное звено сопряженного диенового соединения в качестве основного компонента, и число полимерных блоков Ar было равно 1.

[0068]

Средневесовая молекулярная масса блок-сополимера компонента (A) составляет предпочтительно 20000 или больше и 500000 или меньше, и верхняя граница равна более предпочтительно 30000 или больше, еще более предпочтительно 40000 или больше, также еще более предпочтительно 50000 или больше и особенно предпочтительно 70000 или больше. Нижняя граница составляет более предпочтительно меньше чем 200000, еще более предпочтительно 175000 или меньше, также еще более предпочтительно 150000 или меньше и особенно предпочтительно 120000 или меньше.

[0069]

Когда средневесовая молекулярная масса компонента (A) составляет 20000 или больше, получают крошку блок-сополимера и чувствительную к давлению клеевую композицию, превосходные с точки зрения производительности, и когда средневесовая молекулярная масса компонента (A) составляет 500000 или меньше, получают крошку блок-сополимера и чувствительную к давлению клеевую композицию, имеющие превосходное свойство низкой вязкости расплава. При этом средневесовая молекулярная масса компонента (A) может быть определена методом, который описан в примерах.

[0070]

В случае применения в липких лентах или этикетках средневесовая молекулярная масса компонента (A) составляет предпочтительно 40000 или больше и 500000 или меньше, более предпочтительно 70000 или больше и 500000 или меньше и еще более предпочтительно 40000 или больше и меньше чем 200000. В случае применения в санитарно-гигиенических материалах средневесовая молекулярная масса составляет предпочтительно 20000 или больше и 175000 или меньше, более предпочтительно 20000 или больше и 150000 или меньше и еще более предпочтительно 20000 или больше и 120000 или меньше.

[0071]

Структура компонента (A) особенно не ограничена, но ее примеры включают приведенные ниже формулы (i)-(vi).

(Ar-D)n (i)

D-(Ar-D)n (ii)

Ar-(D-Ar)n (iii)

Ar-(D-Ar)n-X (iv)

[(Ar-D)k]m-X (v)

[(Ar-D)k-Ar]m-X (vi)

(В приведенных выше формулах (i)-(vi) Ar означает полимерный блок (Ar), содержащий мономерное звено винилароматического углеводорода в качестве основного компонента; D означает полимерный блок (D), содержащий мономерное звено сопряженного диенового соединения в качестве основного компонента; X означает остаток сочетающего агента или остаток инициатора полимеризации, такого как полифункциональный органолитий; каждый m, n и k означает целое число 1 или больше, предпочтительно целое число от 1 до 6; когда присутствует множество блоков Ar, типы мономерных звеньев винилароматического углеводорода и молекулярные массы могут быть одинаковыми или разными; и когда есть множество блоков D, типы мономерных звеньев сопряженного диенового соединения и молекулярные массы могут быть одинаковыми или разными.)

[0072]

Что касается приведенных выше формул (i)-(vi), то компонент (A) представляет собой предпочтительно блок-сополимер, содержащий один блок Ar, и представляет собой более предпочтительно блок-сополимер, представленный структурами Ar-D или D-Ar-D. Когда компонент (A) имеет такую структуру, возможно получение крошки блок-сополимера и чувствительной к давлению клеевой композиции, которые имеют превосходные низкую вязкость расплава, адгезионную прочность и клейкость, и также имеют прекрасное соотношение между ними.

[0073]

Компонент (B)

Предпочтительно, чтобы компонент (B) содержал по меньшей мере один полимерный блок (Ar), содержащий мономерное звено винилароматического углеводорода в качестве основного компонента, и по меньшей мере один полимерный блок (D), содержащий мономерное звено сопряженного диенового соединения в качестве основного компонента. Более предпочтительно, чтобы компонент (B) содержал по меньшей мере два полимерных блока (Ar), содержащих мономерное звено винилароматического углеводорода в качестве основного компонента, и по меньшей мере один полимерный блок (D), содержащий мономерное звено сопряженного диенового соединения в качестве основного компонента, и предпочтительно, чтобы в компоненте (B) присутствовали два или несколько полимерных блоков (Ar).

[0074]

Средневесовая молекулярная масса блок-сополимера компонента (B) составляет предпочтительно 30000 или больше и 1000000 или меньше, более предпочтительно 50000 или больше и еще более предпочтительно 70000 или больше. Кроме того, средневесовая молекулярная масса составляет более предпочтительно 500000 или меньше. Когда средневесовая молекулярная масса компонента (B) составляет 30000 или больше, получают крошку блок-сополимера и чувствительную к давлению клеевую композицию, имеющие превосходные удерживающую способность и адгезионную прочность, и когда средневесовая молекулярная масса компонента (B) составляет 1000000 или меньше, получают крошку блок-сополимера и чувствительную к давлению клеевую композицию, имеющие превосходное свойство низкой вязкости расплава. При этом средневесовая молекулярная масса компонента (B) может быть определена методом, который описан в примерах.

[0075]

В случае, где крошку блок-сополимера используют в липких лентах и этикетках, средневесовая молекулярная масса блок-сополимера компонента (B) составляет предпочтительно 70000 или больше, более предпочтительно 100000 или больше, еще более предпочтительно 140000 или больше, также еще более предпочтительно 170000 или больше и особенно предпочтительно 200000 или больше. Кроме того, средневесовая молекулярная масса блок-сополимера компонента (B) составляет предпочтительно 1000000 или меньше, более предпочтительно 850000 или меньше, еще более предпочтительно 650000 или меньше и также еще более предпочтительно 500000 или меньше. Когда средневесовая молекулярная масса компонента (B) составляет 70000 или больше, получают крошку блок-сополимера и чувствительную к давлению клеевую композицию, имеющие превосходные удерживающую способность и адгезионную прочность, и когда средневесовая молекулярная масса компонента (B) составляет 1000000 или меньше, получают крошку блок-сополимера и чувствительную к давлению клеевую композицию, имеющие превосходное свойство низкой вязкости расплава.

[0076]

В случае, где крошку блок-сополимера используют в санитарно-гигиенических материалах, средневесовая молекулярная масса блок-сополимера компонента (B) составляет предпочтительно 30000 или больше, более предпочтительно 50000 или больше, еще более предпочтительно 70000 или больше, также еще более предпочтительно 90000 или больше и особенно предпочтительно 100000 или больше. Кроме того, средневесовая молекулярная масса блок-сополимера компонента (B) составляет предпочтительно 850000 или меньше, более предпочтительно 650000 или меньше, еще более предпочтительно 500000 или меньше, также еще более предпочтительно 300000 или меньше и особенно предпочтительно 200,000 или меньше. Когда средневесовая молекулярная масса компонента (B) составляет 30000 или больше, получают крошку блок-сополимера и чувствительную к давлению клеевую композицию, имеющие превосходные удерживающую способность и адгезионную прочность, и когда средневесовая молекулярная масса компонента (B) составляет 850000 или меньше, получают крошку блок-сополимера и чувствительную к давлению клеевую композицию, имеющие превосходное свойство низкой вязкости расплава.

[0077]

Структура компонента (B) особенно не ограничена, но ее примеры включают приведенные ниже формулы (vii)-(xiii).

(Ar-D)e (vii)

D-(Ar-D)e (viii)

Ar-(D-Ar)g (ix)

[Ar-(D-Ar)g]f-X (x)

[D-(Ar-D)g]f-X (xi)

[(Ar-D)g]f-X (xii)

[(Ar-D)g-Ar]f-X (xiii)

(В приведенных выше формулах (vii)-(xiii) Ar означает полимерный блок (Ar), содержащий мономерное звено винилароматического углеводорода в качестве основного компонента; D означает полимерный блок (D), содержащий мономерное звено сопряженного диенового соединения в качестве основного компонента; X означает остаток сочетающего агента или остаток инициатора полимеризации, такого как полифункциональный органолитий; каждый e и f означает целое число 2 или больше; g означает целое число 1 или больше, предпочтительно положительное целое число 6 или меньше; когда присутствует множество блоков Ar, типы мономерных звеньев винилароматического углеводорода и молекулярные массы могут быть одинаковыми или разными; и когда присутствует множество блоков D, типы мономерных звеньев сопряженного диенового соединения и молекулярные массы могут быть одинаковыми или разными.)

[0078]

Среди формул (vii)-(xiii) в случае компонента (B) блок-сополимер, содержащий два или несколько блоков Ar является предпочтительным, и блок-сополимер, содержащий два блока Ar или имеющий формулу (xi) или формулу (xii), в которых g=1, является более предпочтительным, и блок-сополимер, представленный формулами Ar-D-Ar, (Ar-D)2X, D-Ar-D-Ar, D-Ar-D-Ar-D, [D-(Ar-D)]2X, [D-(Ar-D)]3-X, [(Ar-D)]3-X, [D-(Ar-D)]4-X и/или [(Ar-D)]4-X, еще более предпочтителен. Когда компонент (B) содержит такие блок-сополимеры, возможно получение крошки блок-сополимера и чувствительной к давлению клеевой композиции, превосходные с точки зрения производительности и чувствительной к давлению адгезии.

[0079]

С точки зрения удерживающей способности и адгезионной прочности компонент (B) предпочтительно представляет собой блок-сополимер, содержащий два полимерных блока, содержащих винилароматический углеводород в качестве основного компонента, и по меньшей мере один полимерный блок, содержащий сопряженное диеновое соединение в качестве основного компонента.

[0080]

Кроме того, более предпочтительно, чтобы блок-сополимер компонента (B) имел средневесовую молекулярную массу 140000 или больше и представлял собой блок-сополимер, содержащий два полимерных блока, содержащих винилароматический углеводород в качестве основного компонента, и по меньшей мере один полимерный блок, содержащий сопряженное диеновое соединение в качестве основного компонента. Блок-сополимер, содержащий два полимерных блока, содержащих винилароматический углеводород в качестве основного компонента, и по меньшей мере один полимерный блок, содержащий сопряженное диеновое соединение в качестве основного компонента, особенно не ограничен, но его примеры включают блок-сополимер формул Ar-D-Ar, (Ar-D)2X, D-Ar-D-Ar, D-Ar-D-Ar-D, D-(Ar-D)2X и смеси двух или нескольких из них.

[0081]

Предпочтительно, чтобы блок-сополимер, составляющий крошку блок-сополимера в соответствии с настоящим вариантом осуществления, представлял собой композицию блок-сополимера, содержащую компонент (A) и компонент (B), в которой компонент (A) представляет собой блок-сополимер, содержащий полимерный блок (Ar), содержащий мономерное звено винилароматического углеводорода в качестве основного компонента, и по меньшей мере один полимерный блок (D), содержащий мономерное звено сопряженного диенового соединения в качестве основного компонента, с числом полимерных блоков Ar, равном 1, и компонент (B) содержит по меньшей мере содержащий два полимерных блока (Ar), содержащих мономерное звено винилароматического углеводорода в качестве основного компонента, и по меньшей мере один полимерный блок (D), содержащий мономерное звено сопряженного диенового соединения в качестве основного компонента.

[0082]

Способ производства крошки блок-сополимера

Хотя и без особенных ограничений, крошка блок-сополимера может быть произведена, например, путем проведения последовательно стадии полимеризации для полимеризации по меньшей мере мономера сопряженного диенового соединения и мономера винилароматического углеводорода с помощью литийорганического соединения в качестве инициатора полимеризации в углеводородном растворителе с получением в результате полимера, стадии удаления растворителя из раствора, содержащего блок-сополимер, и стадии крошкообразования для измельчения в крошку блок-сополимера после удаления растворителя. Кроме того, может быть проведена стадия гидрирования для гидрирования двойных связей мономерного звена сопряженного диенового соединения в полимере, полученном посредством стадии полимеризации, и стадию гидрирования предпочтительно проводят после стадии полимеризации и перед стадией удаления растворителя. Средневесовую молекулярную массу блок-сополимера можно контролировать, например, путем корректировки типа и количества добавления сочетающего агента, описанного позднее. Кроме того, средневесовую молекулярную массу также можно контролировать путем добавления инициатора полимеризации, описанного позднее, за несколько раз и регулирования количества добавления и числа добавлений. Кроме того, средневесовую молекулярную массу можно контролировать путем корректировки количества добавления деактивирующего агента, описанного позднее, на стадии деактивирования, которую проводят в процессе реакции полимеризации.

[0083]

В случае, где блок-сополимер представляет собой композицию блок-сополимера, содержащую блок-сополимеры, имеющие разные структуры компонента (A) и компонента (B), компонент (A) и компонент (B) могут быть произведены по отдельности и смешаны позднее, или могут быть произведены одновременно. В случае, где компонент (A) и компонент (B) производят одновременно, средневесовые молекулярные массы, отношение средневесовых молекулярных масс и содержание компонента (A) и компонента (B) можно контролировать, например, путем корректировки типа и количества добавления сочетающего агента, описанного позднее. Кроме того, средневесовые молекулярные массы, отношение средневесовых молекулярных масс и содержание компонента (A) и компонента (B) также можно контролировать путем добавления инициатора полимеризации, описанного позднее, за несколько раз и регулирования количества добавления и числа добавлений при полимеризации. Кроме того, средневесовые молекулярные массы, отношение средневесовых молекулярных масс и содержание компонента (A) и компонента (B) также можно контролировать путем корректировки количества добавления деактивирующего агента, описанного позднее, на стадии деактивирования, которую проводят в процессе реакции полимеризации. Ниже будет описана каждая стадия.

[0084]

Стадия полимеризации

Стадия полимеризации представляют собой стадию полимеризации по меньшей мере мономера сопряженного диенового соединения и мономера винилароматического углеводорода с помощью литийорганического соединения в качестве инициатора полимеризации в углеводородном растворителе с получением в результате полимера.

[0085]

Температура реакции полимеризации составляет обычно от 10 до 150°C, предпочтительно от 30 до 130°C и более предпочтительно от 40 до 100°C. Давление полимеризации особенно не ограничено, пока оно находится в пределах интервала давления, достаточного, чтобы поддерживать мономеры и растворители в жидкой фазе при приведенном выше интервале температуры полимеризации. Хотя время реакции полимеризации зависит от условий, обычно оно находится в пределах 48 ч и предпочтительно составляет от 0,5 до 10 ч.

[0086]

Углеводородный растворитель

Как описано выше, на стадии полимеризации предпочтительно используют углеводородный растворитель. Углеводородный растворитель не имеет особенных ограничений, и его примеры включают алифатические углеводороды, такие как бутан, пентан, гексан, изопентан, гептан и октан; алициклические углеводороды, такие как циклопентан, метилциклопентан, циклогексан, метилциклогексан и этилциклогексан; ароматические углеводороды, такие как бензол, толуол, этилбензол и ксилол. Углеводородный растворитель может быть использован отдельно или в виде смеси двух или нескольких их них.

[0087]

Инициатор полимеризации

На стадии полимеризации в качестве инициатора полимеризации предпочтительно используют по меньшей мере литийорганическое соединение. Литийорганическое соединение особенно не ограничено, и его примеры включают органические монолитиевые соединения, органические дилитиевые соединения и органические полилитиевые соединения, которые имеют один или несколько атомов лития в своих молекулах. Более конкретно, литийорганические соединения включают этиллитий, н-пропиллитий, изопропиллитий, н-бутиллитий, втор-бутиллитий, трет-бутиллитий, гексаметилендилитий, бутадиенилдилитий и изопрениллитий. Инициатор полимеризации может быть использован отдельно или в комбинациях двух или нескольких из них.

[0088]

Инициатор полимеризации может быть добавлен в реакционный раствор несколько раз. За счет этого за один раз может быть получена композиция, содержащая множество блок-сополимеров, которые отличаются по средневесовым молекулярным массам и по структурам.

[0089]

Мономеры, используемые для полимеризации

Мономер сопряженного диенового соединения представляет собой диолефин, имеющий пару сопряженных двойных связей. Мономер сопряженного диенового соединения не имеет особенных ограничений, и его примеры включают 1,3-бутадиен, 2-метил-1,3-бутадиен (изопрен), 2,3-диметил-1,3-бутадиен, 1,3-пентадиен, 2-метил-1,3-пентадиен и 1,3-гексадиен. Из них предпочтительны 1,3-бутадиен и изопрен. Кроме того, с точки зрения улучшения удерживающей способности чувствительной к давлению клеевой композиции предпочтителен 1,3-бутадиен. Мономер сопряженного диенового соединения может быть использован отдельно или в комбинациях двух или нескольких из них.

[0090]

Мономер винилароматического углеводорода не имеет особенных ограничений и его примеры включают стирол, α-метилстирол, п-метилстирол, дивинилбензол, 1,1-дифенилэтилен, N,N-диметил-п-аминоэтилстирол и N,N-диэтил-п-аминоэтилстирол. Из них с точки зрения экономический эффективности предпочтителен стирол. Мономер винилароматического углеводорода может быть использован отдельно или в комбинациях двух или нескольких из них.

[0091]

Блок-сополимер может содержать мономерные звенья, отличные от мономерного звена винилароматического углеводорода и мономерного звена сопряженного диенового соединения; и на стадии полимеризации помимо мономера винилароматического углеводорода и мономера сопряженного диенового соединения, могут быть использованы другие мономеры, сополимеризуемые с такими мономерами.

[0092]

На стадии полимеризации с целью контроля скорости полимеризации, микроструктуры (соотношения цис, транс и винила) мономерного звена полимеризованного сопряженного диенового соединения, реакционного соотношения мономера сопряженного диенового соединения и мономера винилароматического углеводорода и т.д., можно использовать полярное соединение и рандомизирующий агент.

[0093]

Полярное соединение и рандомизирующий агент не имеют особенных ограничений, и их примеры включают простые эфиры, такие как тетрагидрофуран, диметиловый эфир диэтиленгликоля и дибутиловый эфир диэтиленгликоля; амины, такие как триэтиламин и тетраметилэтилендиамин; простые тиоэфиры, фосфины, фосфорамиды, алкилбензолсульфонатные соли и алкоксиды калия или натрия.

[0094]

Сочетающий агент

На стадии полимеризации сочетающий агент, имеющий структуру, представленную с помощью X в приведенных выше формулах (iv)-(vi) и (x)-(xiii), может быть добавлен к раствору, содержащему блок-сополимер (винилароматическое соединение)-(сопряженный диен), имеющий активное окончание, в таком количестве, чтобы функциональная группа сочетающего агента составляла меньше чем 1 мольный эквивалент относительно активного окончания.

[0095]

Добавляемый сочетающий агент не имеет особенных ограничений, и необязательно может быть использован би- или более функциональный сочетающий агент. Бифункциональный сочетающий агент не имеет особенных ограничений, и его примеры включают бифункциональные галогенированные силаны, такие как дихлорсилан, монометилдихлорсилан и диметилдихлорсилан; бифункциональные алкоксисиланы, такие как дифенилдиметоксисилан, дифенилдиэтоксисилан, диметилдиметоксисилан и диметилдиэтоксисилан; бифункциональные галогенированные алканы, такие как дихлорэтан, дибромэтан, метиленхлорид и дибромметан; бифункциональные галогенированные соединения олова, такие как дихлорид олова, дихлорид монометилолова, дихлорид диметилолова, дихлорид моноэтилолова, дихлорид диэтилолова, дихлорид монобутилолова и дихлорид дибутилолова; и дибромбензол, бензойная кислота, CO и 2-хлорпропен.

[0096]

Трифункциональный сочетающий агент не имеет особенных ограничений, и его примеры включают трифункциональные галогенированные алканы, такие как трихлорэтан и трихлорпропан; трифункциональные галогенированные силаны, такие как метилтрихлорсилан и этилтрихлорсилан; трифункциональные алкоксисиланы, такие как метилтриметоксисилан, фенилтриметокси-силан и фенилтриэтоксисилан; и т.п.

[0097]

Тетрафункциональный сочетающий агент не имеет особенных ограничений, и его примеры включают тетрафункциональные галогенированные алканы, такие как тетрахлорид углерода, тетрабромид углерода и тетрахлорэтан; тетрафункциональные галогенированные силаны, такие как тетрахлорсилан и тетрабромсилан; тетрафункциональные алкоксисиланы, такие как тетраметоксисилан и тетраэтоксисилан; тетрафункциональные галогенированные соединения олова, такие как тетрахлоролово и тетрабромолово; и т.п.

[0098]

Пента- или более функциональный сочетающий агент не имеет особенных ограничений, и его примеры включают 1,1,1,2,2-пентахлорэтан, перхлорэтан, пентахлорбензол, перхлорбензол, октабромдифениловый эфир и декабромдифениловый эфир. К тому же также могут быть использованы эпоксидированные соевые масла, бифункциональные (и до гексафункциональных) содержащие эпокси-группу соединения, карбоксилаты (эфиры) и поливиниловые соединения, такие как дивинилбензол. Сочетающий агент может быть использован отдельно или в комбинациях двух или нескольких из них.

[0099]

Из вышеприведенных соединений с точки зрения оттенка цвета и подавления неблагоприятного воздействия на растения предпочтительными являются не содержащие галоген сочетающие агенты. Кроме того, с точки зрения производительности и подавления неблагоприятного воздействия на растения сочетающий агент предпочтительно представляет собой содержащее эпокси-группу соединение или алкоксисилан.

[0100]

Как описано выше, когда сочетающий агент добавляют к раствору, содержащему блок-сополимер (винилароматическое соединение)-(сопряженный диен), имеющий активные окончания, в таком количестве, чтобы функциональная группа сочетающего агента составляла меньше чем 1 мольный эквивалент относительно активных окончаний, в некоторых частях блок-сополимеров из числа блок-сополимера (винилароматическое соединение)-(сопряженный диен), имеющего активные окончания, активные окончания соединяются друг с другом через остатки сочетающего агента. Кроме того, остальные части блок-сополимера (винилароматическое соединение)-(сопряженный диен), имеющего активные окончания, остаются в растворе все еще в их непрореагировавшем состоянии. В реакции, в которой используют такой сочетающий агент, за счет корректировки типа и количества присоединений сочетающего агента можно контролировать скорость сочетания.

[0101]

Способ полимеризации, который проводят на стадии полимеризации в способе производства полимера в соответствии с настоящим вариантом осуществления, не имеет особенных ограничений, и могут быть использованы хорошо известные способы; и примеры таких способов включают способы, описанные патентных заявках Японии №№ 36-19286, 43-17979, 46-32415, 49-36957, 48-2423, 48-4106 и 56-28925, выложенных патентах Японии №№ 59-166518 и 60-186577 и в подобных документах.

[0102]

Деактивирующий агент

На стадии полимеризации может быть добавлен деактивирующий агент. Деактивирующий агент не имеет особенных ограничений, и известны вода, спирты и подобные соединения. Из них с точки зрения эффективности деактивирования предпочтительными являются спирты. Деактивирующий агент может быть добавлен на стадии полимеризации в любое время. В случае, где количество добавленного деактивирующего агента составляет меньшее количество, чем 100% мол. активных окончаний, мономер сопряженного диенового соединения и/или мономер винилароматического углеводорода могут быть успешно добавлены после добавления деактивирующего агента. За счет этого продолжается реакция полимеризации активных окончаний, которые не были деактивированы, с мономером сопряженного диенового соединения и/или мономером винилароматического углеводорода, и может быть получен полимерный раствор, содержащий полимеры, имеющие разные молекулярные массы.

[0103]

Кроме того, в случае композиции блок-сополимера, содержащей блок-сополимеры, имеющие две разные структуры компонента (A) и компонента (B), содержание компонента (A) и компонента (B) можно контролировать за счет корректировки мольного количества добавления деактивирующего агента на стадии деактивирования относительно количества добавления инициатора полимеризации. По-видимому, чем больше мольное количество деактивирующего агента, которое добавляют, тем выше становится содержание компонента (A); и чем меньше мольное количество деактивирующего агента, которое добавляют, тем ниже становится содержание компонента (B).

[0104]

Кроме того, за счет добавления мономера сопряженного диенового соединения и/или мономера винилароматического углеводорода после добавления деактивирующего агента и продолжения реакции полимеризации можно контролировать средневесовые молекулярные массы компонента (A) и компонента (B) и их соотношение. Более конкретно, вероятно, что, чем больше количество мономера сопряженного диенового соединения и/или мономера винилароматического углеводорода, которое добавлено после добавления деактивирующего агента, тем выше становится средневесовая молекулярная масса компонента (B), и в связи с этим соотношение средневесовых молекулярных масс становится выше.

[0105]

Стадия гидрирования

Способ производства блок-сополимера может включать стадию гидрирования. Стадия гидрирования представляет собой стадию превращения полимера, полученного на стадии полимеризации, в гидрированный продукт путем гидрирования двойных связей по меньшей мере в мономере сопряженного диенового соединения полимера. Более конкретно, путем гидрирования полимера в неактивном растворителе в присутствии катализатора гидрирования может быть получен раствор гидрированного блок-сополимера. При этом степень гидрирования блок-сополимера можно контролировать путем корректировки температуры реакции, времени реакции, количества поданного водорода, количества катализатора и т.д.

[0106]

Катализатор, используемый в реакции гидрирования, не имеет особенных ограничений, и известны, например, (1) нанесенные на подложку гетерогенные катализаторы, в которых металл, такой как Ni, Pt, Pd или Ru, нанесен на носитель, такой как углерод, диоксид кремния, оксид алюминия или диатомовая земля, и (2) гомогенные катализаторы, такие как так называемые катализаторы Циглера, в которых органическую соль или ацетилацетоновую соль Ni, Co, Fe, Cr или др., используют с восстанавливающим агентом, таким как органоалюминий, так называемые органические комплексные катализаторы, такие как металлорганические соединения Ru, Rh или др., и катализаторы, в которых используют титаноценовое соединение в восстанавливающим агентом, таким как органолитий, органоалюминий, органомагний или подобные соединения. Из них с точки зрения экономической эффективности, цвета полимера или адгезионной прочности предпочтительны гомогенные катализаторы, в которых титаноценовое соединение используют вместе с восстанавливающим агентом, таким как органолитий, органоалюминий, органомагний или т.п.

[0107]

Температура реакции гидрирования предпочтительно составляет от 0 до 200°C и более предпочтительно от 30 до 150°C. Давление водорода, которое используют при реакции гидрирования, составляет предпочтительно от 0,1 до 15 МПа, более предпочтительно от 0,2 до 10 МПа и еще более предпочтительно от 0,3 до 5 МПа. Кроме того, время реакции гидрирования составляет предпочтительно от 3 мин до 10 ч и более предпочтительно от 10 мин до 5 ч. При этом реакция гидрирования может представлять собой периодический процесс, непрерывный процесс или их комбинацию.

[0108]

Способ гидрирования не имеет особенных ограничений, и его примеры включают способы, описанные патентных публикациях Японии №№ 42-8704, 43-6636, 63-4841 и 63-5401.

[0109]

Реакцию гидрирования с точки зрения высокой активности гидрирования предпочтительно проводят, хотя это и не имеет особенных ограничений, после стадии деактивирования активных окончаний полимера, описанной выше.

[0110]

Стадия удаления растворителя

Стадия удаления растворителя представляет собой стадию удаления углеводородного растворителя в растворе, содержащем полимер. Способ удаления растворителя не имеет особенных ограничений, и его примеры включают способы удаления растворителя отгонкой паром или прямого удаления растворителя. Использование отгонки паром является предпочтительным, так как это облегчает контроль удельной площади поверхности; совокупного объема пор, имеющих радиус пор от 1 до 100 мкм; среднего радиуса пор; значения, полученного путем деления максимального значения log дифференциального объема пор при вдавливании при радиусе пор 1 мкм или больше и 100 мкм или меньше на максимальное значение log дифференциального объема пор при вдавливании при радиусе пор 0,001 мкм или больше и меньше чем 1 мкм ((максимальное значение log дифференциального объема пор при вдавливании при радиусе пор 1 мкм или больше и 100 мкм или меньше)/(максимальное значение log дифференциального объема пор при вдавливании при радиусе пор 0,001 мкм или больше и меньше чем 1 мкм)); и значения, полученного путем деления совокупного объема пор для пор, имеющих радиус пор от 1 до 100 мкм, на совокупный объем пор для пор, имеющих радиус 0,001 мкм или больше и 100 мкм ((совокупный объем пор для пор, имеющих радиус пор от 1 до 100 мкм)/( совокупный объем пор для пор, имеющих радиус пор от 0,001 до 100 мкм)) получаемой в конечном итоге крошки.

[0111]

Количество остающегося растворителя в блок-сополимере, полученном с помощью способа производства, описанного выше, составляет предпочтительно 2% масс. или меньше, более предпочтительно 0,5% масс. или меньше, еще более предпочтительно 0,2% масс. или меньше, также еще более предпочтительно 0,05% масс. или меньше и особенно предпочтительно 0,01% масс. или меньше.

[0112]

Стадия крошкообразования

Водную суспензию, полученную путем отгонки с паром или др., в которой крошка полученного блок-сополимера диспергирована в воде, подвергают обработке дегидратацией/сушкой посредством приведенных ниже процессов, и в результате может быть выделена крошка блок-сополимера.

[0113]

В качестве стадий выделения для извлечения крошки блок-сополимера, предпочтительно проводить <процесс 1> обработки дегидратацией, <процесс 2> обработки дегидратацией и обработки сушкой и <процесс 3> обработки сушкой, которые описаны ниже.

[0114]

<Процесс 1>

В <процессе 1> предпочтительно, чтобы упомянутую выше водную суспензию, полученную отгонкой паром или подобным способом, подвергали обработке дегидратацией с получением крошки, имеющей содержание влаги больше чем 40% масс. и 70% масс. или меньше. Содержание влаги в крошке после проведения <процесса 1> составляет более предпочтительно от 42 до 68% масс. и более предпочтительно от 44 до 65% масс. Такая обработка дегидратацией в <процессе 1> может быть проведена, например, с помощью вращающегося барабанного сита, вибрационного сита, центробежного дегидратора или т.п. Когда содержание влаги полученной крошки составляет больше чем 40% масс., снижение текучести полимера в экструдере в <процессе 2>, описанном ниже, может быть подавлено, и, когда содержание влаги составляет 70% масс. или меньше, тепловая нагрузка на полимерную крошку в экструдере в <процессе 2>, описанном позднее, может быть устранена.

[0115]

<Процесс 2>

Как описано выше, предпочтительно, чтобы крошка, которая была подвергнута обработке дегидратацией в <процессе 1> так, что она имеет заданное содержание влаги, была подвергнута обработке дегидратацией и обработке сушкой в <процессе 2> и передана в <процесс 3>, описанный позднее. Содержание влаги в крошке после проведения <процесса 2> составляет предпочтительно от 3 до 25% масс., более предпочтительно от 3 до 20% масс., еще более предпочтительно от 3 до 19% масс. и также еще более предпочтительно от 3,2 до 18% масс. Обработка дегидратацией и обработка сушкой могут быть соответственно проведены с помощью устройств, которые являются независимыми друг от друга, и могут быть проведены с помощью так называемой комплексной экструзионной сушилки, оборудованной средствами дегидратации и средствами сушки, которые находятся в коммуникации друг с другом. Экструзионная сушилка представляет собой устройство, которое осуществляет дегидратацию и сушку и которое оборудовано средствами дегидратации и средствами сушки. Экструдер (гидравлический пресс типа экструдера) используют в качестве средства обработки дегидратацией, и сушилку месильного типа, сушилку-расширитель шнекового типа или подобные устройства используют в качестве средств обработки сушкой. В частности, устройство, выполненное с возможностью оборудования одноаксиальным или полиаксиальным, например, биаксиальным, шнековым экструдером в качестве средств обработки дегидратацией и с возможностью оборудования шнековой сушилкой в качестве в качестве средств обработки сушкой, предпочтительно с точки зрения эффективности дегидратации и перерабатываемости. Чтобы умеренно контролировать дегидратацию крошки, особенно предпочтительна комбинация шнекового экструдера со шнековой сушилкой.

[0116]

Кроме того, устройство для проведения <процесса 2>, такое как устройство для дегидратации, сушильное устройство и экструзионная сушилка, в которых средства обработки дегидратацией и средства обработки сушкой объединены, а точнее включающее шнековый экструдер, шнековую сушилку, объединенную сушилку типа шнекового экструдера, могут быть оборудованы механизмом вентиляции или щелью для дегидратации в зависимости от предполагаемого применения.

[0117]

За счет содержания влаги в крошке, составляющего 3% масс. или больше в результате <процесса 2>, гелеобразование и/или разрушение крошки, вызванные сдвигающим усилием экструдера, могут быть предотвращены, и за счет содержания влаги, составляющего 25% масс. или меньше в результате <процесса 2>, содержание влаги в полученной крошке может быть легко доведено до 1% масс. или меньше с помощью <процесса 3>, описанного позднее.

[0118]

В случае проведения обработки дегидратацией и обработки сушкой соответственно с помощью отдельных устройств в <процессе 2> предпочтительно, чтобы температура выходного отверстия устройства для проведения обработки дегидратацией составляла 120°C или меньше, и температура выходного отверстия устройства для проведения обработки сушкой составляла 120°C или больше и меньше чем 175°C и более предпочтительно 120°C или больше и 170°C или меньше. В случае обработки с помощью экструзионной сушилки, имеющей так называемую двухступенчатую конфигурацию, в которой средства дегидратации и средства сушки объединены, предпочтительно, чтобы температура выходного отверстия первой ступени составляла 120°C или меньше, и температура выходного отверстия второй ступени составляла 120°C или больше и меньше чем 175°C, и более предпочтительно 120°C или больше и 170°C или меньше.

[0119]

Кроме того, с точки зрения формы крошки величину (производительность при выходном отверстии сушильного устройства в <процессе 2>)/(площадь отверстий фильерной пластины) предпочтительно подгоняют так, чтобы она была относительно большой, и эта величина составляет предпочтительно, но без особенных ограничений, 0,6 (кг/ч)/мм2, более предпочтительно 0,65 (кг/ч)/мм2 или больше и еще более предпочтительно 0,7 (кг/ч)/мм2 или больше. Хотя верхняя граница особенно не конкретизирована, верхняя граница равна предпочтительно 20 (кг/ч)/мм2 или меньше и предпочтительно 10 (кг/ч)/мм2 или меньше.

[0120]

При этом производительность при выходном отверстии сушильного устройства в <процессе 2> относится к непрерывному объему переработки (кг) в <процессе 2> в единицу времени, а площадь отверстий фильерной пластины относится к сумме площадей отверстий всех фильер, независимо от того, используют ли только одну фильеру или множество фильер.

[0121]

Форма отверстий фильеры не имеет особенных ограничений, и ее примеры включают прямоугольную и треугольную формы и разнообразные формы, полученные путем комбинирования множества прямоугольников или кругов, а конкретные примеры включают T-образную форму, крестообразную форму, Y-образную форму, U-образную форму, вертикально удлиненный прямоугольник и звездообразную форму.

[0122]

Форма отверстий фильеры предпочтительно является такой, что диаметр круга, окружающего отверстие фильеры, составляет 0,5 мм или больше и более предпочтительно 1 мм или больше. Кроме того, диаметр предпочтительно равен 20 мм или меньше и более предпочтительно 10 мм или меньше.

[0123]

<Процесс 3>

Как описано выше, предпочтительно, чтобы в <процессе 3> обработку сушкой проводили с помощью сушилки для сушки горячим воздухом на крошке, полученной в <процессе 2>, с получением крошки, имеющей содержание влаги 1% масс. или меньше. Содержание влаги в крошке после проведения <процесса 3> составляет предпочтительно 1% масс. или меньше, более предпочтительно 0,95% масс. или меньше и еще более предпочтительно 0,9% масс. или меньше. При содержании влаги в крошке, высушенной посредством <процесса 3>, составляющем 1% масс. или меньше, могут быть предупреждены такие эффекты, как вспенивание во время производства чувствительной к давлению клеевой композиции.

[0124]