Область техники

Изобретение относится к железнодорожному транспорту и может быть использовано при ремонте конических буксовых узлов колесных пар железнодорожного подвижного состава, а именно к способу ремонта двухрядных конических роликовых подшипников кассетного типа, которые содержат металло-эластомерные уплотнения контактно-лабиринтного типа.

Уровень техники

Роликовые конические буксовые подшипники в уровне техники известны как кассетные подшипники типа TBU (или CTBU) c коническими телами качения и регламентируются ГОСТ 32769-2014. Достоинствами такого типа подшипников является способность восприятия значительных радиальных и осевых нагрузок при эксплуатации. Кроме того, конструкция упомянутого типа подшипников содержит интегрированное уплотнение между наружным и внутренним кольцами, например металло-эластомерные уплотнения контактно-лабиринтного типа, которое защищает внутренние детали подшипника от грязи, а также исключает необходимость замены и утилизации смазки железнодорожными компаниями в процессе эксплуатации конических буксовых узлов. Смазка закладывается на весь ресурс, а ее замена при восстановительном ремонте осуществляется специализированными сервис центрами в соответствии с разработанными изготовителем ремонтными техническими условиями.

Кассетные подшипники TBU в буксах железных вагонов в России начали применять в начале 2000-х годов, при этом массовый переход на конические кассетные подшипники TBU в России осуществляется только последние 10 лет. Причиной этому послужили разработка и ввод в эксплуатацию «инновационных» тележек улучшенной конструкции: модель 18-194 производства Уралвагонзавода, модель 18-9800 производства Алтайвагон и тележки 18-9855, которые производит Тихвинский вагоностроительный завод. Помимо прочих достоинств перечисленные тележки имеют более длинный межремонтный интервал, как и подшипники TBU (до 8 лет), что позволяет «синхронизировать» широкие ремонтные интервалы тележек и буксовых узлов, тем самым снизив общее количество ремонтных простоев железнодорожного состава.

Особая конструкция кассетных подшипников TBU определяет специфику их ремонта, в том числе на стадии контроля геометрии деталей подшипников. В процессе эксплуатации ввиду воздействия местной нагрузки на наружное кольцо подшипника и вследствие неравномерности опирания на поверхность адаптера или отверстия корпуса буксы, наружное кольцо подвергается деформации, т.е. в процессе эксплуатации неизбежно изменяется округлость наружного кольца. Единственным общедоступным документом, который регламентирует допустимые отклонения наружного диаметра наружного кольца, является ГОСТ 32769-2014. Однако в нем приведены допустимые отклонения размеров для новых деталей, причем до сборки подшипника. Очевидно, что после 8 лет эксплуатации использование допусков, установленных для новых деталей, неоправданно приводит к высокому проценту отбраковки деталей при восстановительном ремонте.

Согласно известной на сегодня специалисту в данной области техники технологии восстановительного ремонта подшипники разбираются, проходят очистку и мойку, затем детали подшипников проходят ревизию - кольца измеряются, а кольца и ролики проходят визуальный контроль (иногда дополнительно другие виды неразрушающего контроля) на предмет выявления дефектов - коррозии, усталостных раковин, трещин, сколов и пр. Все критерии годности-негодности деталей по результатам измерений и контроля изложены в технических условиях производителя на восстановительный ремонт.

Выбранным в качестве ближайшего аналога является техническое решение, описанное в патентной заявке CN 110102958 (A) от 09.08.2019. В документе раскрыт способ оптимизации повторного использования отработанных подшипников, который включает следующие этапы:

1) Очищают подшипники;

2) Осуществляют визуальный и геометрический контроль подшипников;

3) Разбирают подшипники;

4) Осуществляют геометрический контроль элементов подшипника в разобранном состоянии;

5) Зачищают коррозию;

6) Заменяют отбракованные элементы на новые;

7) Собирают подшипник;

8) Заполняют подшипник новой смазкой;

9) Устанавливают новые уплотнения.

Недостатком данного решения является отсутствие ремонтных допусков на стадии геометрического контроля элементов подшипника, т.е. допусков, которые шире, чем допуски, установленные для новых деталей подшипников. Следовательно, из уровня техники не известны решения, которые позволили бы снижать отбраковку деталей при восстановительном ремонте, учитывая специфические изменения геометрии деталей кассетных подшипников с металло-эластомерными уплотнениями контактно-лабиринтного типа при их эксплуатации.

В России на сегодня эксплуатируются более 200 тысяч вагонов, оснащенных коническими подшипниками кассетного типа с уплотнениями контактно-лабиринтного типа. В ближайшие годы возникнет потребность в массовой замене и ремонте этих подшипников. Таким образом, в уровне техники остро стоит задача усовершенствования способа ремонта конических роликовых подшипников кассетного типа TBU, который позволил бы снизить количество отбракованных подшипников с гарантией их дальнейшей безопасной эксплуатации.

Сущность изобретения

Задача заявленного технического решения заключается в увеличении выхода при восстановительном ремонте годных буксовых конических роликовых подшипников кассетного типа, которые содержат металло-эластомерные уплотнения контактно-лабиринтного и толщину посадочного места наружного кольца под уплотнение (Sg) в интервале от 6 до 8 мм. Техническим результатом является обеспечение большего количества деталей подшипников, допускаемых к ремонту, при сохранении необходимой надежности отремонтированных подшипников и герметичности за счет введения расширенных ремонтных допусков для наружного диаметра наружного кольца и посадочного диаметра под уплотнение подшипника.

Поставленная задача решается предложенным ниже способом, который включает следующие стадии:

1) Входной контроль подшипника в сборе;

2) Разборку подшипника, которая включает полное извлечение и утилизацию уплотнения;

3) Очистку разобранных деталей подшипника;

4) Визуальный и геометрический контроль очищенных деталей;

5) Сортировку и сборку подшипника с заменой необходимых деталей подшипника.

Стадия 4) включает по меньшей мере измерительные операции для определения по меньшей мере непостоянства наружного диаметра (VDsp) в единичной плоскости по наружному диаметру (D) наружного кольца и по диаметру посадочного места уплотнения (Dg). При этом наружное кольцо подшипника допускается к следующей стадии способа ремонта, если отклонение от непостоянства наружного диаметра (VDsp) в единичной плоскости по наружному диаметру (D) не превышает 48 мкм, а отклонение от непостоянства наружного диаметра (VDsp) в единичной плоскости по диаметру посадочного места под уплотнение не превышает 58 мкм. При несоответствии указанных размеров установленным ремонтным допускам подшипник не подлежит ремонту.

В одном из вариантов исполнения изобретения кассетные конические подшипники имеют габаритные размеры 130×230×160 мм, 150×250×160 мм или 178×276×200 мм, в наиболее предпочтительном варианте кассетные конические подшипники имеют габаритные размеры 150×250×160 мм.

В одном из предпочтительных вариантов изобретения материалом, из которого изготовлены кольца подшипников, является сталь поверхностной закалки.

В одном из предпочтительных вариантов изобретения материалом, из которого изготовлено уплотнение, является эластомерный материал, нанесенный на штампованную арматуру из листовой стали с сопряженной внутренней деталью из штампованной и механически обработанной листовой стали.

В одном из предпочтительных вариантов изобретения подшипник предназначен для работы под адаптером.

В одном из предпочтительных вариантов изобретения толщина наружного кольца Sg составляет 7,8 мм.

В одном из предпочтительных вариантов изобретения допуск для отклонения от непостоянства наружного диаметра (VDsp) в единичной плоскости по диаметру посадочного места под уплотнение составляет 16-55 мкм, предпочтительно 20-35 мкм.

В одном из предпочтительных вариантов изобретения допуск для отклонения от непостоянства наружного диаметра (VDsp) в единичной плоскости по наружному диаметру составляет 18-48 мкм, предпочтительно 20-30 мкм.

Другим вариантом заявленного изобретения является буксовый двухрядный конический роликовый подшипник кассетного типа, содержащий металло-эластомерное е уплотнение контактно-лабиринтного типа и имеющий толщину наружного кольца Sg в интервале от 6 до 8 мм, который отремонтирован согласно способу, описанному выше.

Краткое описание чертежей

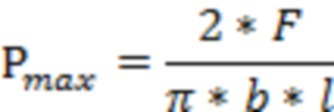

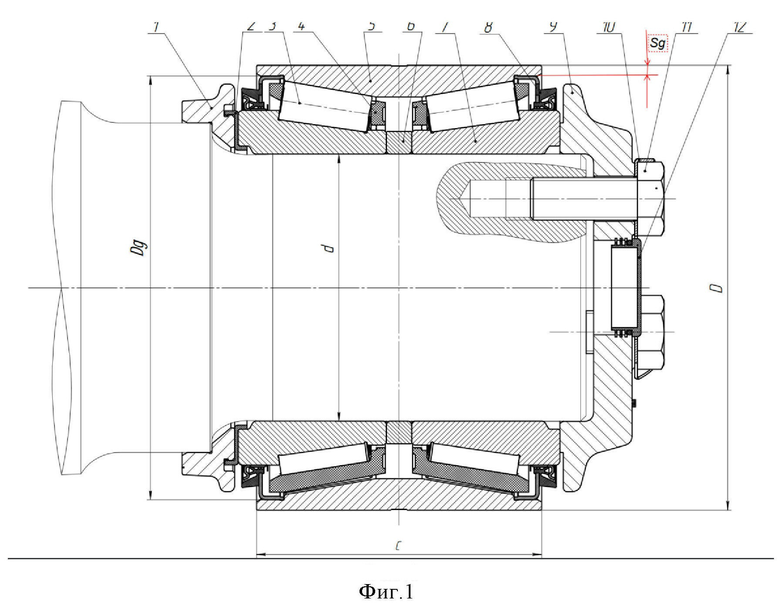

На Фиг. 1 изображен буксовый узел на основе конического двухрядного роликовый подшипника кассетного типа.

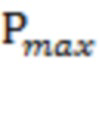

На Фиг. 2 изображена схема контроля размеров наружного кольца при восстановительном ремонте.

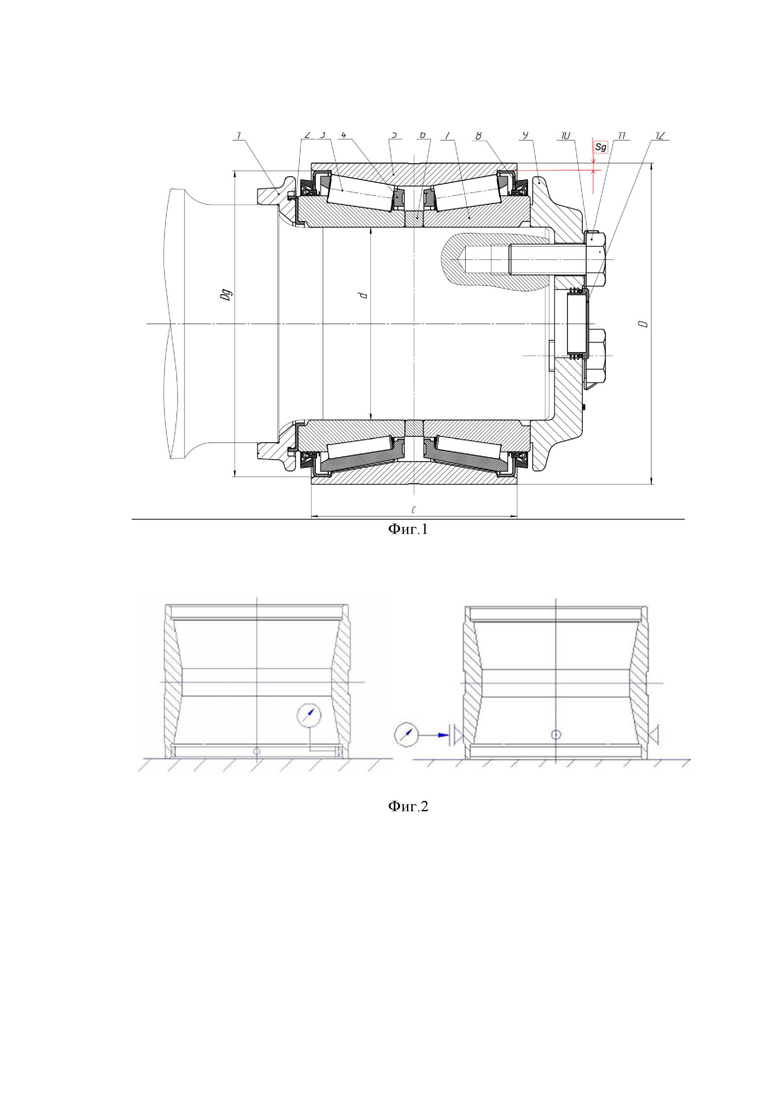

На Фиг. 3 изображена схема испытаний узла уплотнений буксового подшипника кассетного на герметичность.

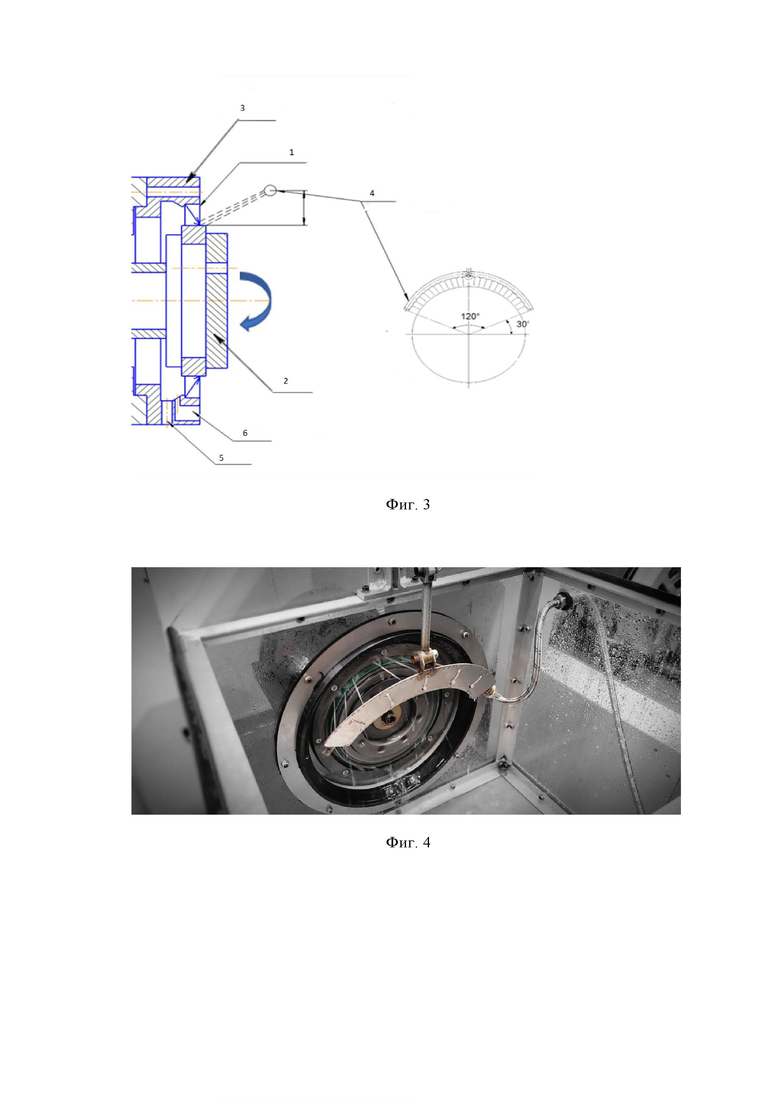

На Фиг. 4 представлено фотоизображение стенда для испытаний узла уплотнений буксового подшипника кассетного на герметичность.

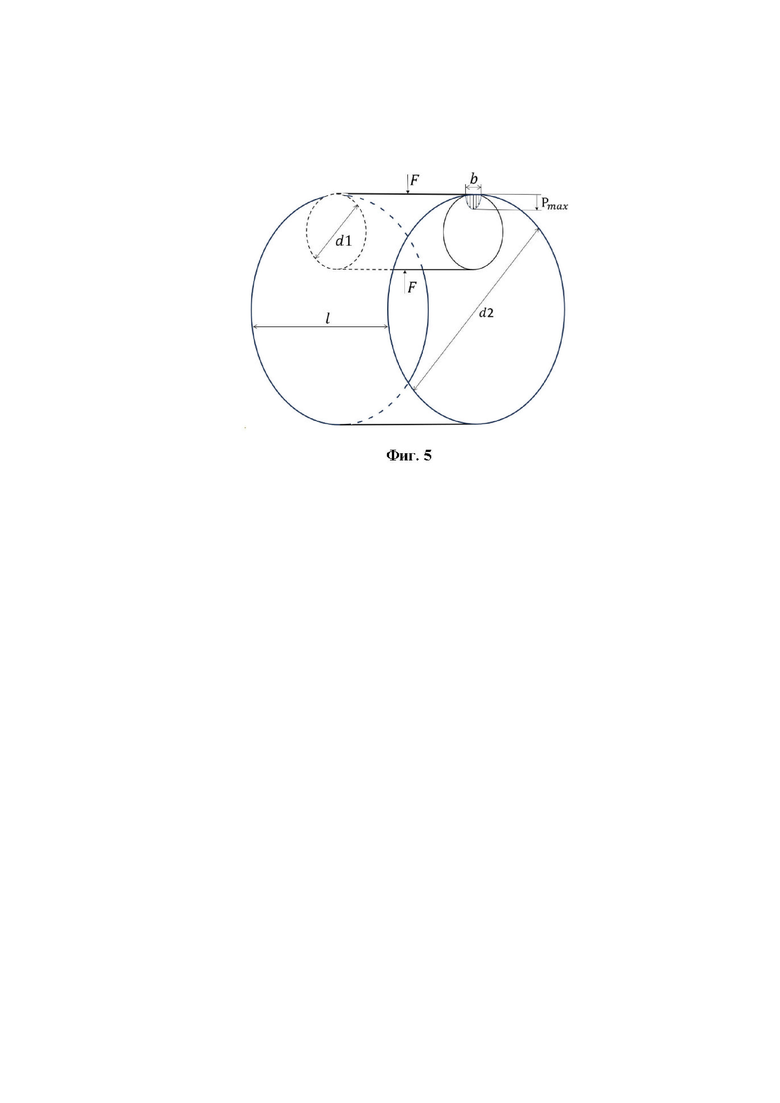

На Фиг. 5 показана схема контакта ролика и дорожки качения наружного кольца.

Определения и термины

Непостоянство единичного диаметра наружной цилиндрической поверхности в единичном сечении VDsp - разница между наибольшим и наименьшим единичными диаметрами наружной цилиндрической поверхности в единичном сечении. Методика измерения непостоянства единичного диаметра наружной цилиндрической поверхности в единичном сечении VDsp является стандартной и хорошо известна специалисту в данной области.

Непостоянства наружного диаметра (VDsp) в единичной плоскости по наружному диаметру (D) наружного кольца и по диаметру посадочного места уплотнения (Dg) - разница между наибольшим и наименьшим единичными диаметрами соответственно поверхности по наружному диаметру подшипника (D) и по диаметру посадочного места уплотнения (Dg) в единичном сечении. Диаметры Dg и D указаны позициями 13 и 14 на Фиг. 1. Схема контроля размеров Dg и D кассетных подшипников с контактно-лабиринтным уплотнением при восстановительном ремонте с использованием стандартной методики измерения показана на Фиг. 2.

Толщина наружного кольца Sg - размерная характеристика буксовых конических подшипников кассетного типа, которая равна толщине края участка наружного кольца подшипника, который ограничен наружным диметром подшипника, диаметром посадочного места под уплотнение и шириной верхней части уплотнения.

Подробное описание изобретения

На Фиг. 1 изображен конический двухрядный роликовый подшипник кассетного типа с контактно-лабиринтным уплотнением. Данные подшипники представляют собой изготовленные с высокой точностью, смазанные и уплотненные в условиях завода-изготовителя узлы. Компоненты стандартного буксового узла и соответствующие им позиции на Фиг. 1 приведены ниже:

(1) кольцо упорное (интерфейс между подшипником предступичной частью колесной пары);

(2) полимерная прокладка (опционально, может отсутствовать);

(3) конические ролики (2 ряда, общее количество тел качения зависит от размера и исполнения);

(4) полимерные сепараторы (2) шт.;

(5) наружное кольцо подшипника;

(6) дистанционное кольцо;

(7) внутренние кольца (2 шт.);

(8) уплотнения контактно-лабиринтные (2 шт.);

(9) шайба торцевая;

(10) шайба стопорная;

(11) болты (3 или 4 шт.);

(12) заглушка.

Позицией (13) показан диаметр посадочного места под уплотнение наружного кольца - Dg, позицией (14) отмечен наружный диаметр наружного кольца подшипника - D, позицией (15) отмечена толщина наружного кольца - Sg.

Из практики специалистам известно, что при восстановительном ремонте кассетных подшипников с металло-эластомерными уплотнениями контактно-лабиринтного типа большое количество подшипников (до 60% от всех отбракованных единиц) не проходит измерительный контроль из-за выхода размеров наружного диаметра наружного кольца за допуски, установленные технической документацией для новых деталей. Обнаруженное максимальное отклонение непостоянства наружного диаметра (VDsp) в единичной плоскости по наружному диаметру (D) наружного кольца составило около 100 мкм, наиболее часто встречающиеся отклонения по указанному параметру находятся в диапазоне от 20 до 60 мкм.

Для определения крайнего предела расширенного ремонтного допуска для непостоянства наружного диаметра (VDsp) в единичной плоскости по наружному диаметру (D) наружного кольца, который бы позволил гарантировать дальнейшую эффективную эксплуатацию отремонтированных подшипников, авторы изобретения провели ряд исследований, результаты которых приведены ниже.

Результаты исследований

Оценка влияния расширения допуска для непостоянства наружного диаметра (VDsp) в единичной плоскости по наружному диаметру (D) наружного кольца на усталостный ресурс подшипника

Усталостный ресурс подшипников качения определяется контактным давлением между дорожкой качения и роликом в точке максимального нагружения наружного или внутреннего кольца. Отклонения размеров наружного кольца подшипника за пределы предписанных чертежом допусков приводит к изменению распределения контактного давления на линии контакта роликов с дорожкой качения наружного кольца, вследствие чего максимальное контактное давление может возрасти, что может привести к уменьшению ресурса подшипников.

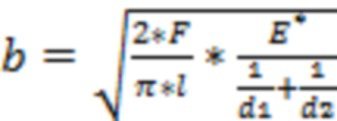

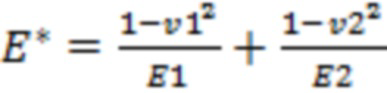

Для оценки влияния расширения допусков на непостоянство наружного диаметра (VDsp) в единичной плоскости по наружному диаметру (D) наружного кольца была подготовлена расчетная модель, по которой оценивалось изменение контактного давления в зоне самого нагруженного ролика при отклонении наружного диаметра и связанного с ним изменения диаметра дорожки качения наружного кольца подшипника относительно предельной величины, регламентированной ГОСТом для новых деталей. Формула для расчета контактных напряжений для подшипников в габаритах d × D × B = 150×250×160 мм и с габаритными размерами ролика - средний диаметр 21,3 мм (приведен к эквивалентному цилиндру) и эффективная длина 48 мм приведена ниже, средний диаметр дорожки качения 223,8 мм.

Используя классическую модель контактного взаимодействия между твёрдыми телами, описанную в документе Tutorial of Hertzian Contact Stress Analysis. Nicholas LeCain. OPTI 521 December 3, 2011, College of Optical Sciences, University of Arizona, Tucson, AZ USA 85721, производился расчёт максимального давления, далее  , возникающего между телами качения подшипника (роликами), и дорожкой качения наружного кольца подшипника. На Фиг. 5 показана схема контакта ролика и дорожки качения наружного кольца.

, возникающего между телами качения подшипника (роликами), и дорожкой качения наружного кольца подшипника. На Фиг. 5 показана схема контакта ролика и дорожки качения наружного кольца.

Для вычисления ширины контактного пятна  , используется выражение:

, используется выражение:

,

,

где

радиальная нагрузка на один ряд роликов подшипника, для эксплуатации указанного выше буксового подшипника равна 53500 Н;

радиальная нагрузка на один ряд роликов подшипника, для эксплуатации указанного выше буксового подшипника равна 53500 Н;

эффективная длина контактного пятна, для указанного выше буксового подшипника равна 48 мм;

эффективная длина контактного пятна, для указанного выше буксового подшипника равна 48 мм;

модифицированный модуль упругости материала, рассчитывается по формуле:

модифицированный модуль упругости материала, рассчитывается по формуле:

,

,

где  - коэффициент Пуассона каждого из материалов в контакте, равно 0,3;

- коэффициент Пуассона каждого из материалов в контакте, равно 0,3;  - модули упругости материала, равны 206000 МПа.

- модули упругости материала, равны 206000 МПа.

Средний диаметр ролика  и средний диаметр дорожки качения наружного кольца

и средний диаметр дорожки качения наружного кольца  дают возможность определить максимальное давление

дают возможность определить максимальное давление  :

:

Максимальное расчётное давление в контакте ролика  с дорожкой качения наружного кольца в зависимости от увеличения диаметра дорожки качения наружного кольца показаны в Таблице 1.

с дорожкой качения наружного кольца в зависимости от увеличения диаметра дорожки качения наружного кольца показаны в Таблице 1.

Таблица 1

Результаты расчета показали, что увеличение диаметра дорожки качения наружного кольца на 150 мкм приводит к росту расчётной величины максимального контактного давления с 1847,09 МПа до 1847,15 МПа, т.е. на величину менее 0,1%. При этом специалисту известно, что увеличение диаметра дорожки качения наружного кольца соответствует 85-95% увеличения наружного диаметра при измерении в той же плоскости сечения в зависимости от ее положения вдоль дорожки качения.

Таким образом, авторами неожиданно было обнаружено, что расширение ремонтного допуска для непостоянства наружного диаметра (VDsp) в единичной плоскости по наружному диаметру (D) наружного кольца до максимального предела, встречающегося на практике, 100 мкм не влияет на усталостный ресурс подшипников и, следовательно, гарантирует необходимый запас прочности для дальнейшей эксплуатации.

Оценка влияния расширения допуска для непостоянства наружного диаметра (VDsp) в единичной плоскости по наружному диаметру (D) наружного кольца на герметичность

Авторы изобретения предположили, что отклонение диаметра наружного кольца на относительно большую величину до 100 мкм, если и не снижает ресурс подшипника, однако может влиять на изменение геометрии других деталей конструкции. Наиболее уязвимой областью кассетного подшипника с контактно-лабиринтным уплотнением являются узкие края наружного кольца, которые ограничены наружным диметром подшипника, диаметром посадочного места под уплотнение и шириной верхней части уплотнения. Толщина этих областей, толщина наружного кольца (Sg), обычно составляет от 6 до 8 мм.

Исходя из конструкции кассетного подшипника с контактно-лабиринтным уплотнением, отклонения от установленной ГОСТом или технической документацией производителя геометрии в области узких краев наружного кольца подшипника могут негативно повлиять на другой важны критерий надежности - герметичность. Нарушение герметичности приводит к утечкам смазочного материала, либо, что еще хуже, к проникновению воды внутрь подшипника и ускоренной деградации смазочного материала.

Авторы изобретения отобрали для исследования 20 подшипников в габаритах d × D × B = 150×250×160, толщиной Sg=7,8 мм и отклонениями по наружному диаметру в диапазоне от 18 до 98 мкм от размеров, регламентированных конструкторской документацией для новых деталей. Для данных образцов также были измерены отклонения для диаметра под уплотнение - непостоянства наружного диаметра (VDsp) в единичной плоскости по диаметру посадочного места под уплотнение (Dg). Отклонения от диаметра под уплотнения были включены в исследование, так как они так же, как и отклонения от наружного диаметра имеют отношение к геометрии тонких участков краев подшипника. Схема контроля размеров наружного кольца (D и Dg) при восстановительном ремонте показана на Фиг. 2. Методика определения непостоянства наружного диаметра (VDsp) в единичной плоскости по наружному диаметру (D) наружного кольца и по диаметру посадочного места уплотнения (Dg) является стандартной и хорошо известна специалисту в данной области.

После измерения VDsp для испытуемых образцов была подготовлена партия оснастки, вырезанная из образцов для проведения испытаний на герметичность.

Схема испытания на герметичность представлена на Фиг. 3, фотография стенда, на котором реализована данная схема приведена на Фиг. 4.

Согласно схеме на Фиг. 3 на стенде имитируется работа уплотнения (1), собранного на элементах наружного и внутреннего колец подшипника, смонтированных по внутреннему кольцу на вращающемся с заданной скоростью валу (2) и по наружному кольцу - на специальной оправке (3), обеспечивающей его неподвижную фиксацию. При этом условные пространства «внутри» и «снаружи» подшипника герметично разделены. С наружной стороны на уплотнения разбрызгивателем (4) подается под небольшим давлением струя воды, которая в случае нарушения герметичности уплотнения проникает во внутреннее пространство. Позициями (5) и (6) указаны зона сбора воды и смотровое окно, соответственно. Испытание длится двое суток, проникновение воды во внутренне пространство не допускается.

Результаты испытаний на герметичность приведены в Таблице 2.

Таблица 2

Результаты исследований неожиданно показали, что ни один образец с отклонением по наружному диаметру подшипника более 48 мкм не прошел испытания на герметичность с положительным результатом. Из полученных данных видно, что все образцы с отклонением по наружному диаметру также имеют значительное отклонение и по диаметру под уплотнение, однако прямой зависимости между ними не обнаружено. Изменение геометрии наружного кольца приводит к изменению геометрии посадочного отверстия, что, в свою очередь, влияет на герметичность.

В испытаниях использовали подшипники с толщиной Sg = 7,8 мм. Заявитель экстраполировал данные результаты до интервала от 6 до 8 мм по следующим основаниям. Изготовить подшипники с толщиной Sg меньше 6 мм технологически невозможно, а незначительное уменьшение толщины на 1,8 мм не может существенно повлиять на полученные результаты. Подшипники с толщиной Sg более 8 мм на сегодняшний день не изготавливаются, однако очевидно, что при увеличении толщины этих участков отклонения параметров наружного кольца по наружному диаметру будут уменьшаться.

Пример

Восстановительный ремонт партии подшипников в количестве 14 тысяч штук TBU 150×250×160 после эксплуатации от 2 до 8 лет осуществлялся на предприятии ООО «ТЕК-КОМ Производство».

Каждый ремонтируемый подшипник экспериментальной партии прошел следующие стадии ремонта.

1. Входной контроль подшипника в сборе

Входной контроль осуществлялся с учетом положений ГОСТ 24297 перед разборкой подшипников по следующим параметрам:

- целостность подшипника (уплотнения не должны быть вскрыты или повреждены);

- отсутствие внешних механических повреждений (сколы, задиры и т.д.) на кольцах подшипника;

- наличие элементов маркировки на внутренних и наружных кольцах.

При несоответствии одному или нескольким из вышеуказанных критериев подшипник дальнейшему ремонту не подлежал.

2. Разборка подшипника

Разборка подшипника осуществлялась путем демонтажа уплотнений. Уплотнения после демонтажа не подлежат повторному использованию.

3. Очистка подшипника

Очистка осуществлялась путем промывки деталей подшипника в моющем растворе. Все детали очищались от смазочного материала.

4. Визуальный и геометрический контроль деталей подшипника

4.1 Контроль новых деталей, используемых при ремонте

Новые детали, используемые в качестве замены неремонтопригодным деталям ремонтируемого подшипника, проходили входной контроль в соответствии с ГОСТ 32769 и с учетом положений ГОСТ 24297. Закупаемые комплектующие изделия (ролики, сепараторы и пр.) подвергались входному контролю по планам входного контроля. Контроль качества смазочного материала осуществляется по сертификату.

4.2. Контроль внутреннего кольца

Рабочие и нерабочие поверхности внутреннего кольца подвергались визуальному контролю на наличие повреждений, трещин, сколов, вмятин, коррозии. В случае обнаружения недопустимых дефектов подшипник не подлежал дальнейшему ремонту.

Внутреннее кольцо подвергалось измерительным операциям для определения минимального и максимального значений внутреннего диаметра.

Значения измерений должны соответствовать требованиям, установленным в технической документации производителя. При несоответствии данным требованиям подшипник не подлежал ремонту.

Внутреннее кольцо также подвергалось контролю на отсутствие выкрашивания, сколов, вмятин, коррозии и трещин. В случае обнаружения недопустимых дефектов подшипник не подлежал дальнейшему ремонту.

4.3. Контроль наружного кольца

Рабочие и нерабочие поверхности наружного кольца подвергались визуальному контролю на наличие повреждений, сколов, вмятин, коррозии и трещин. В случае обнаружения недопустимых дефектов подшипник не подлежал дальнейшему ремонту.

Далее наружное кольцо подвергалось измерительным операциям для определения непостоянства наружного диаметра (VDsp) в единичной плоскости по наружному диаметру (D) наружного кольца и по диаметру посадочного места уплотнения (Dg). Значения измерений должны соответствовать требованиям, изложенным в технической документации производителя. Однако, в данной документации приводятся допуски по указанным параметрам для новых деталей. Согласно предложенному способу ремонта на данном этапе ремонта были введены расширенные ремонтные допуски для наружного кольца:

(а) ремонтный допуск для непостоянства наружного диаметра (VDsp) в единичной плоскости по наружному диаметру (D) наружного кольца от допуска, установленного для новой детали до 48 мкм;

(b) ремонтный допуск для непостоянства наружного диаметра (VDsp) в единичной плоскости по диаметру посадочного места уплотнения (Dg) от допуска, установленного для новой детали до 55 мкм.

При несоответствии размеров деталей установленным требованиям подшипник не подлежал ремонту.

Контроль подшипников проводили при одинаковой температуре деталей подшипников и измерительных средств. Максимальная допустимая разница температур не более 3°С. Измерение основных размеров, параметров геометрической точности колец подшипника производили в соответствии с ГОСТ 520 согласно схеме на Фиг. 2.

4.4. Контроль полимерного сепаратора

Сепаратор подвергался визуальному контролю на наличие трещин, сколов, механических повреждений, износов и т.д. по критериям, изложенным в технической документации производителя. При обнаружении недопустимых дефектов сепаратор подлежал браковке и заменялся новым.

4.5. Контроль роликов

Рабочие поверхности роликов контролировались визуально на наличие повреждений, изложенных в технической документации производителя. При обнаружении недопустимых дефектов все ролики подлежали браковке и замене на новые. При замене роликов измеряли радиальный зазор сепаратора. Значения измерений должны соответствовать требованиям, изложенным в технической документации производителя.

4.6 Контроль дистанционного кольца

Дистанционное кольцо подвергалось визуальному контролю на наличие повреждений, сколов, вмятин, коррозии по критериям, изложенным в технической документации производителя. В случае обнаружения недопустимых дефектов кольцо подлежало браковке и замене на новое.

4.7 Контроль упорного (лабиринтного) кольца

Упорное (лабиринтное) кольцо проходило визуальный контроль на наличие повреждений, сколов, вмятин, коррозии и т.д. по критериям, изложенным в технической документации производителя. В случае обнаружения недопустимых дефектов кольцо подлежало браковке и заменялось на новое. Затем упорное (лабиринтное) кольцо подвергалось операции измерения среднего значения посадочного диаметра. Значения измерений должны соответствовать требованиям, установленным в технической документации производителя. При несоответствии требованиям кольцо подлежало браковке и заменялось новым.

5. Ремонт подшипниковых узлов

5.1 Ремонт внутреннего и наружного колец

Коррозия на рабочих и нерабочих поверхностях зачищалась. Допускается оставлять следы невыведенных коррозийных пятен в соответствии с критериями, изложенным в технической документации производителя. Шлифовка колец на шлифовальных станках не производилась.

5.2 Ремонт роликов

Забракованные ролики заменялись на новые. Допускаемая разноразмерность диаметра роликов в одном ряду подшипника не более 2 мкм. При замене роликов выполнялось измерение радиального зазора сепаратора. Значения измерений должны соответствовать требованиям, установленным в технической документации производителя.

5.3. Ремонт сепаратора

В случае замены сепаратора выполнялось измерение радиального зазора нового сепаратора. Значения измерений должны соответствовать требованиям, установленным в технической документации производителя.

5.4. Ремонт дистанционного кольца

Коррозия на торцах зачищалась, а при невозможности ремонта деталь подлежала браковке.

5.5. Ремонт упорного (лабиринтного) кольца

Коррозионные пятна на посадочной поверхности зачищались, при визуальном выявлении деформации упорного кольца, связанной с приложением усилий при его демонтаже, деталь подлежала браковке.

5.6. Ремонт полимерной прокладки

Полимерная прокладка заменялась на новую.

6. Сборка подшипника

Внутренние кольца при сборке подшипника должны располагаться относительно наружного кольца так же, как и в состоянии поставки. Достижение необходимого значения осевого зазора выполнялось путем подбора ширины дистанционного кольца в соответствии с технологической документацией изготовителя.

Далее подшипник заправлялся новым смазочным материалом и комплектовался новыми уплотнениями. Уплотнения подвергались следующим контрольно-измерительным операциям:

- измерение зазора в уплотнении. Значения измерений должны соответствовать требованиям, приведенным в приложении В;

- визуальный контроль посадки уплотнений после запрессовки.

После сборки подшипники маркировались, комплектовались и транспортировались к месту их установки для дальнейшей эксплуатации.

С введением расширенных ремонтных допусков для наружного кольца из 14 тыс. штук подшипников было выпущено 9 тыс. годных единиц для дальнейшей эксплуатации, без введения ремонтных допусков количество отремонтированных подшипников составило бы около 6 тыс. ед.

Процент отбракованных деталей по наружному кольцу в сравнении с количеством обракованных деталей до введения расширенных ремонтных допусков для наружного диаметра наружного кольца и диаметра под уплотнение снизился на 21%.

Экспериментальная партия восстановленных подшипников на данный момент находится в эксплуатации. Подшипники исправно функционируют, что подтверждает корректность результатов проведенных исследований. Таким образом, введение расширенных ремонтных допусков для наружного диаметра наружного кольца и диаметра под уплотнение позволяет значительно снизить количество отбракованных деталей при восстановительном ремонте, при этом сохранив необходимый ресурс подшипников и их герметичность.

Специалисту в данной области должно быть понятно, что изобретение не ограничено описанными в данной заявке иллюстративным примером осуществления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ремонта буксовых конических роликовых подшипников кассетного типа | 2023 |

|

RU2818374C1 |

| СИСТЕМА ДЛЯ РЕМОНТА БУКСОВЫХ УЗЛОВ | 2020 |

|

RU2747246C1 |

| БУКСОВЫЙ ПОДШИПНИКОВЫЙ УЗЕЛ | 2009 |

|

RU2425767C1 |

| БУКСОВЫЙ ПОДШИПНИКОВЫЙ УЗЕЛ | 2009 |

|

RU2715757C2 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ПРОЧНОСТИ НАПРЕССОВКИ КОЛЕЦ ПОДШИПНИКОВ НА ШЕЙКЕ ОСИ КОЛЕСНОЙ ПАРЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2329478C1 |

| БУКСОВЫЙ УЗЕЛ (ВАРИАНТЫ) | 2007 |

|

RU2353534C1 |

| БУКСОВЫЙ ПОДШИПНИК КАЧЕНИЯ ПЕРВОЙ И ТРЕТЬЕЙ КОЛЕСНЫХ ПАР ЛОКОМОТИВА | 2007 |

|

RU2364761C2 |

| СПОСОБ РЕМОНТА ВАГОНОВ | 2010 |

|

RU2431576C1 |

| БУКСОВЫЙ УЗЕЛ СКОРОСТНОГО ПОДВИЖНОГО СОСТАВА | 1997 |

|

RU2129966C1 |

| ПОДШИПНИК И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2391568C1 |

Изобретение относится к области машиностроения. Заявлен способ ремонта буксовых двухрядных конических роликовых подшипников кассетного типа, предназначенных для работы под адаптером, содержащих металло-эластомерные уплотнения контактно-лабиринтного, имеющих толщину наружного кольца (Sg) 7,8 мм и с габаритными размерами 150×250×160 мм, который содержит следующие стадии: (1) входной контроль подшипника в сборе; (2) разборку подшипника, которая включает полное извлечение и утилизацию уплотнения; (3) очистку разобранных деталей подшипника; (4) визуальный и геометрический контроль очищенных деталей; (5) сортировку и сборку подшипника с заменой необходимых деталей подшипника. Cтадия (4) включает измерительные операции для определения по меньшей мере непостоянства наружного диаметра (VDsp) в единичной плоскости по наружному диаметру (D) наружного кольца и по диаметру посадочного места уплотнения (Dg). Наружное кольцо подшипника допускается к следующей стадии способа ремонта, если отклонение от непостоянства наружного диаметра (VDsp) в единичной плоскости по наружному диаметру (D) составляет 20-30 мкм, а отклонение от непостоянства наружного диаметра (VDsp) в единичной плоскости по диаметру посадочного места под уплотнение составляет 20-35 мкм. Обеспечивается повышение количества деталей подшипников, допускаемых к ремонту при сохранении необходимой надежности подшипников. 2 н. и 2 з.п. ф-лы, 5 ил.

1. Способ ремонта буксовых двухрядных конических роликовых подшипников кассетного типа, предназначенных для работы под адаптером, содержащих металло-эластомерные уплотнения контактно-лабиринтного типа, имеющих толщину наружного кольца (Sg) 7,8 мм и с габаритными размерами 150×250×160 мм, который содержит следующие стадии:

(1) входной контроль подшипника в сборе;

(2) разборку подшипника, которая включает полное извлечение и утилизацию уплотнения;

(3) очистку разобранных деталей подшипника;

(4) визуальный и геометрический контроль очищенных деталей;

(5) сортировку и сборку подшипника с заменой необходимых деталей подшипника, отличающийся тем, что стадия (4) включает измерительные операции для определения по меньшей мере непостоянства наружного диаметра (VDsp) в единичной плоскости по наружному диаметру (D) наружного кольца и по диаметру посадочного места уплотнения (Dg), при этом наружное кольцо подшипника допускается к следующей стадии способа ремонта, если отклонение от непостоянства наружного диаметра (VDsp) в единичной плоскости по наружному диаметру (D) составляет 20-30 мкм, а отклонение от непостоянства наружного диаметра (VDsp) в единичной плоскости по диаметру посадочного места под уплотнение составляет 20-35 мкм.

2. Способ по п.1, отличающийся тем, что материалом, из которого изготовлены кольца подшипников, является сталь поверхностной закалки.

3. Способ по п.1, отличающийся тем, что материалом, из которого изготовлено уплотнение, является эластомерный материал, нанесенный на штампованную арматуру из листовой стали с сопряженной внутренней деталью из штампованной и механически обработанной листовой стали.

4. Буксовый двухрядный конический роликовый подшипник кассетного типа, предназначенный для работы под адаптером, содержащий металло-эластомерное уплотнение контактно-лабиринтного типа, имеющий толщину наружного кольца (Sg) 7,8 мм и с габаритными размерами 150×250×160 мм, отличающийся тем, что подшипник отремонтирован способом по п.1.

| CN 110102958 A, 09.08.2019 | |||

| Сухая гальваническая батарея | 1935 |

|

SU45655A1 |

| ЛИНИЯ РЕМОНТА РОЛИКОВЫХ ПОДШИПНИКОВ | 1999 |

|

RU2173418C2 |

| RU 215867 U1, 30.12.2022. | |||

Авторы

Даты

2024-07-30—Публикация

2024-03-25—Подача