Область техники, к которой относится изобретение

Изобретение относится к системам, предназначенным для повышения качества ремонта, в частности, к системам для ремонта буксовых узлов.

Уровень техники

Известно решение для отбора и маркировки изделий (патент US20110106460A1, 05.05.2011). В известном патенте описаны система и способ квалификации компонента. Система включает в себя приемную станцию, секцию управления, множество испытательных/контрольных станций, секцию хранения данных и станцию маркировки. Приемная станция принимает компонент. Секция управления включает в себя процессор. Каждая из множества испытательных/инспекционных станций включает оборудование для измерения одного или нескольких физических, композиционных свойств и свойств сопротивления компонента. Процессор и оборудование взаимодействуют для сравнения измеренных свойств с предварительно определенными свойствами для приемлемости компонента и для определения соответствия между измеренными свойствами и предварительно определенными свойствами, чтобы квалифицировать компонент для использования. Раздел хранилища данных включает хранилище данных, которое принимает и хранит предопределенные свойства, уникальный идентификатор и измеренные свойства компонента. Маркировочная станция включает маркировочное оборудование для маркировки компонента с помощью уникального идентификатора.

Однако в данном решении иные исследуемые объекты, осуществляются иные измерения и отсутствует этап подбора подходящих друг другу по размерам элементов. Известное решение в целом направлено не на ремонт, а только на отбор и маркировку изделий, не реализована функциональность по подбору сопрягаемых элементов.

Известно решение, описывающее устройство для измерения отклонений параметров подшипников (RU137925U1, 27.02.2014). Известное техническое решение относится к контрольно-измерительной технике, а именно к средствам проверки отклонений параметров деталей от допускаемых, и может найти применение, например, в ремонтных мастерских при контроле подшипников качения. Сущность технического решения состоит в том, что в известном устройстве для измерения отклонений параметров подшипников качения, содержащем корпус с валом, механизм закрепления подшипника, привод вращения вала, механизм вертикального перемещения корпуса, установленный на основании, механизм радиального нагружения подшипника, средства измерения и контроля, в качестве механизма закрепления подшипника использован трехкулачковый патрон, а механизм вертикального перемещения корпуса выполнен в виде подвижно связанных между собой направляющей, жестко установленной на корпусе, и стойки с кронштейном, установленной на основании. Механизм радиального нагружения подшипника выполнен в виде рамки, одна сторона которой подвижно связана с направляющей, а противоположная сторона расположена с возможностью контактирования с наружной обоймой подшипника, и подвижной плиты, установленной на основании с возможностью контактирования с наружной обоймой подшипника. Корпус снабжен винтовым упором, установленным в отверстие, выполненное в нижней части корпуса, с возможностью его вертикального перемещения и контактирования с боковой поверхностью вала.

Однако в данном решении не говорится об измерении параметров колец подшипников, не реализована функциональность по проверке сопрягаемых элементов.

Известно выбранное в качестве прототипа решение, описывающее устройство для измерения, сортировки и формирования комплектов роликов (RU86503U1, 10.09.2009). В известном решении раскрывается средство контроля параметров цилиндрических тел качения, которое может быть использовано, в частности, на железнодорожном транспорте в процессе ремонта колесных пар для автоматического измерения параметров роликов подшипников, их сортировки и комплектования по типоразмерным группам. Использование полезной модели позволяет повысить производительность устройства. Устройство для измерения, сортировки и формирования комплектов роликов включает загрузочное устройство 1, конвейеры 2, 7 и 18, средства измерения геометрических параметров роликов 5, модуль загрузки, хранения и автоматической выдачи роликов 8, содержащий механизм загрузки, который включает шахты 11 и поворотные заслонки 12; лотки 9 для хранения деталей, организованные по матричному принципу, и механизм выгрузки, включающий устройства поштучной выдачи деталей 15, поворотные заслонки 16 и шахты 17; блок управления приводами 22 и компьютер 21.

Однако в данном решении иной принцип формирования хранения роликов, не говорится, какие геометрические параметры роликов измеряются, не говорится об измерении параметров отверстий колец подшипников, не реализована функциональность по подбору сопрягаемых элементов.

Раскрытие изобретения.

В одном аспекте изобретения раскрыта интеллектуальная система для ремонта буксовых узлов, содержащая

- комплекс измерений, выполненный с возможностью измерений геометрических параметров сопрягаемых элементов буксового узла;

- блок сортировки, выполненный с возможностью сортировки каждого типа измеренных элементов на размерные группы, в которых геометрические параметры элементов отличаются друг от друга на предварительно заданные предельные величины, обеспечивающие предварительно заданный натяг и/или зазор между элементами в сопряженном состоянии;

- блок контроля, выполненный с возможностью проверки корректности выбора элементов для сопряжения, на основании их принадлежности к требуемым размерным группам и предварительно присвоенным на этапе сортировки индивидуальным номерам элементов.

В дополнительных аспектах раскрыто, что блок сортировки выполнен с дополнительной возможностью отбраковывать измеренные элементы в случае выхода за пределы заранее заданных допустимых геометрических параметров; индивидуальный номер содержит символьный код элемента, а размерные группы обозначаются по меньшей мере одним символом из символьного кода, цветового кода, комбинации из символьного и цветового кода; сопрягаемыми элементами являются оси, кольца, блоки подшипников с цилиндрическими роликами, кассетные подшипники с коническими роликами буксового узла, ролики; используется интеллектуальный накопитель роликов, выполненный с возможностью автоматического указания места хранения сортируемых роликов в накопителе; автоматического указания местонахождения роликов искомого размера в накопителе; информирования об отсутствии в накопителе подходящих для комплектации роликов; автоматического поддержания в накопителе размерного состава роликов, характерного для данного предприятия в данное время.

В другом аспекте изобретения раскрыт способ для ремонта буксовых узлов, содержащий этапы на которых:

- измеряют диаметр и форму отверстия внутренних и лабиринтных колец с помощью приборов для измерения геометрических параметров отверстий;

- сортируют кольца на размерные группы с помощью вычислительного средства определяющего размерную группу по измеренным геометрическим параметрам;

-присваивают каждому кольцу индивидуальный идентификатор, который характеризует по меньшей мере сам элемент и размерную группу, к которой он относится, с помощью средства нанесения идентификатора;

- измеряют диаметр и длину роликов с помощью приборов для измерения геометрических параметров роликов;

- устанавливают необходимое число роликов в сепаратор;

- устанавливают сепаратор с роликами в кольцо подшипника, формируя блок подшипника;

- измеряют средний осевой зазор блока подшипника с помощью приборов для измерения геометрических параметров зазоров;

- измеряют средний диаметр окружности, вписанной по роликам с помощью приборов для измерения геометрических параметров отверстий;

- сортируют блоки подшипников по диаметру окружности, вписанной по роликам с помощью вычислительного средства, определяющего размерную группу по измеренным геометрическим параметрам;

- присваивают каждому блоку подшипников индивидуальный идентификатор, который характеризует по меньшей мере сам элемент и размерную группу, к которой он относится с помощью средства нанесения идентификатора;

-измеряют диаметр шейки и предподступичной части оси с помощью приборов для измерения геометрических параметров осей;

- выбирают внутренние и лабиринтные кольца, тех размерных групп, которые обеспечивают необходимый натяг при установке колец, с помощью части индивидуального идентификатора, которая характеризует размерную группу;

- проверяют корректность выбора внутренних и лабиринтных колец, используя часть индивидуального идентификатора, которая характеризует сами элементы, с помощью вычислительного средства, содержащего информацию о соответствии размерных групп и индивидуальных идентификаторов;

- устанавливают внутренние и лабиринтные кольца на ось с помощью предназначенных для этого технических средств;

- измеряют наружный диаметр внутренних и лабиринтных колец роликам с помощью приборов для измерения геометрических параметров колец;

- определяют размерные группы подходящих блоков подшипников, обеспечивающих предварительно заданный радиальный зазор при их установке в корпус буксы с помощью вычислительно средства, содержащего данные о геометрических параметрах ранее измеренных подшипников и корпусов букс;

- проверяют корректность выбора блоков подшипников, используя часть индивидуального идентификатора, которая характеризует сами элементы, с помощью вычислительного средства, содержащего информацию о соответствии размерных групп и индивидуальных идентификаторов;

- устанавливают корпус буксы с блоком подшипников на ось с помощью предназначенных для этого технических средств.

В дополнительных аспектах раскрыто, что сортируют кольца на размерные группы с помощью вычислительного средства определяющего размерную группу на основании по меньшей мере части из следующих геометрических параметров: средний диаметр отверстия, овальность отверстия, конусообразность отверстия, выпуклость образующей; дополнительно измеряют средний диаметр в среднем сечении ролика, овальность в среднем сечении ролика; величину бомбины; среднюю длину ролика; непараллельность торцов ролика.

Основными задачами, решаемыми заявленным изобретением, являются точное определение геометрических параметров сопрягаемых элементов, сортировка однотипных элементов по размерным группам, подбор наиболее подходящих друг другу элементов из размерных групп, контроль сборки и сборка подобранных элементов.

Сущность изобретения заключается в том, что все элементы ремонтируемого буксового узла проходят размерный контроль, затем все прошедшие размерный контроль сопрягаемые элементы буксового узла автоматически сортируются на размерные группы, при этом параметры сортировки выбираются таким образом, чтобы при использовании сопрягаемых элементов подходящих друг другу размерных групп автоматически формировался допустимый натяг или зазор между элементами, затем происходит сборка буксового узла с контролем правильности устанавливаемых элементов.

Технический результат, достигаемый решением, заключается в повышении качества сборки, уменьшении времени на подбор качественно сопрягаемых элементов.

Краткое описание чертежей.

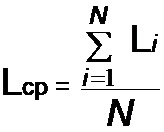

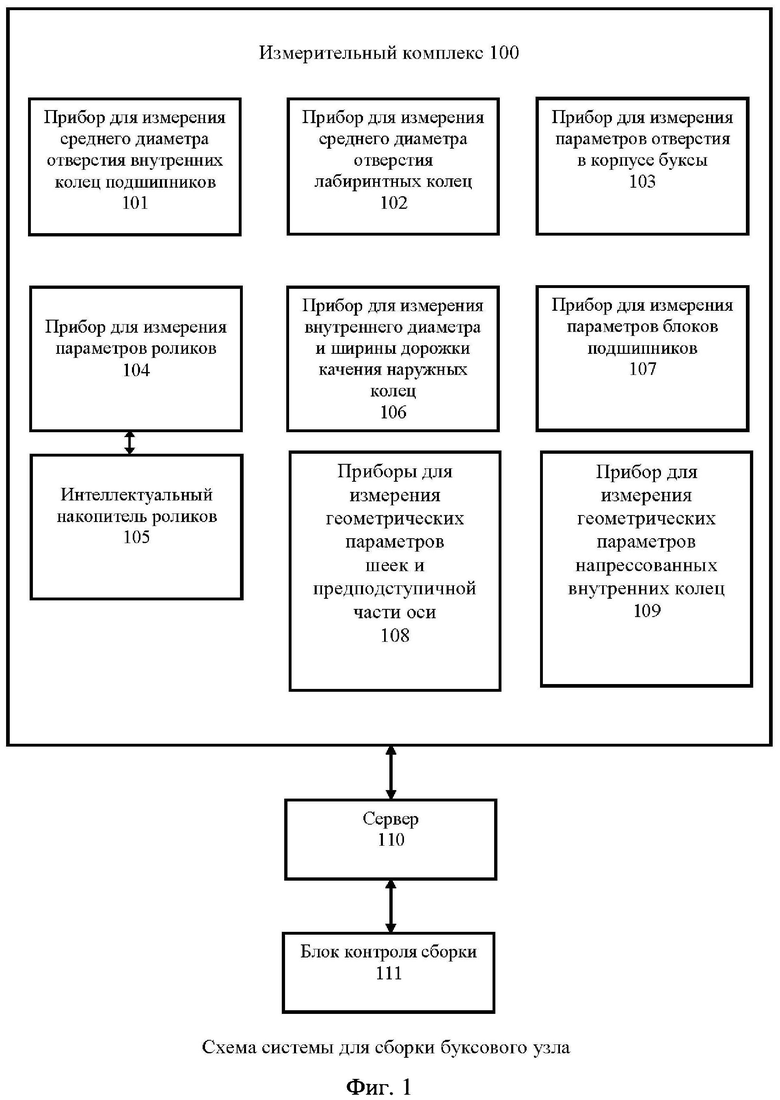

Фиг.1 показывает схему системы для сборки буксового узла.

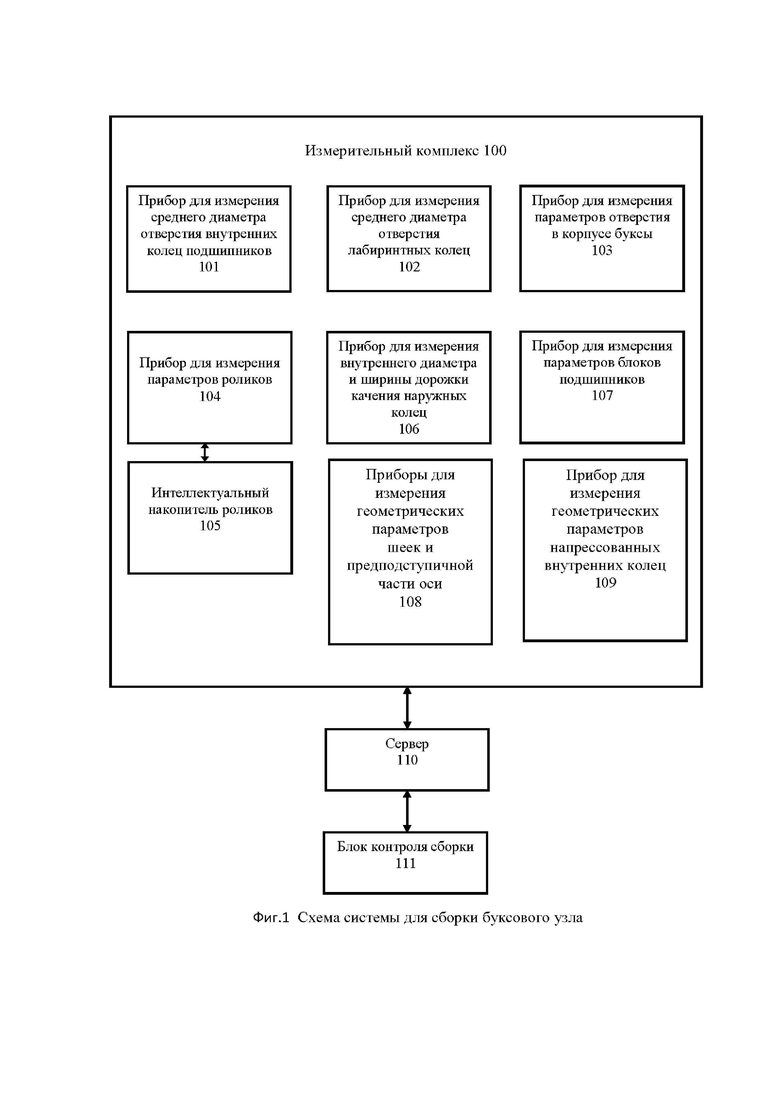

Фиг.2 показывает схему способа сборки.

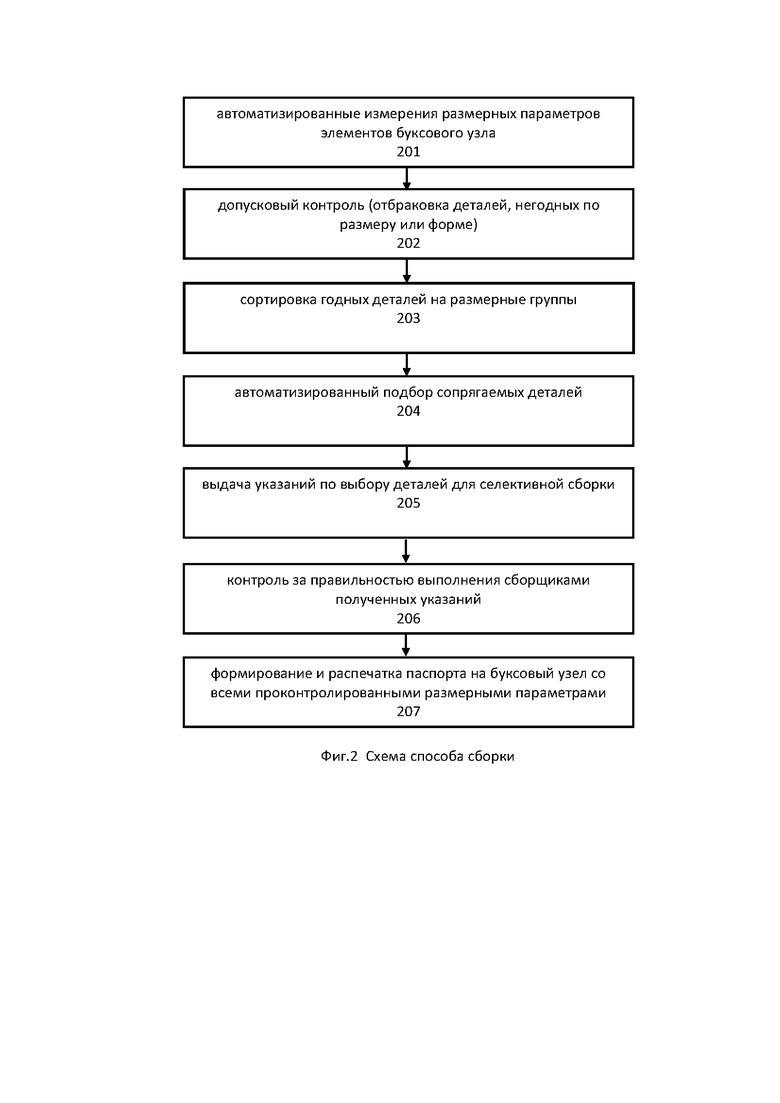

Фиг.3 показывает буксовый узел и его элементы.

Осуществление изобретения.

Изобретение используется в цехе ремонта буксовых узлов. Разработанная система для ремонта показана на фиг.1, она состоит из следующих компонентов:

- измерительного комплекса 100 для измерения геометрических параметров элементов: прибора 101 для измерения среднего диаметра отверстия внутренних колец подшипников, прибора 102 для измерения среднего диаметра отверстия лабиринтных колец, прибора 103 для измерения параметров отверстия в корпусе буксы, прибора 104 для измерения параметров роликов, интеллектуального накопителя 105 роликов, прибора 106 для измерения внутреннего диаметра и ширины дорожки качения наружных колец, прибора 107 для измерения параметров блоков подшипников; приборов 108 для измерения геометрических параметров шеек и предподступичной части оси; прибора 109 для измерения геометрических параметров напрессованных внутренних колец

- сервера 110;

- блока 111 контроля сборки.

В разработанной системе все компоненты объединены в единую информационную сеть с помощью беспроводной сети связи. Все данные от компонентов комплекса 100, и блока 111 контроля попадают в сервер 110, который хранит, обрабатывает, передает данные, необходимые для осуществления качественного ремонта.

Разработанная система «ИСТОК» предназначена для управления техпроцессом формирования буксового узла при ремонте колесной пары подвижного состава таким образом, чтобы исключить влияние человеческого фактора на качество сборки и обеспечить бесперебойное функционирование буксового узла после ремонта.

В основе технологии формирования буксового узла лежит принцип селективной сборки, при котором:

- все годные сопрягаемые элементы буксового узла при размерном контроле автоматически сортируются на размерные группы;

- параметры сортировки устанавливают таким образом, чтобы при использовании сопрягаемых элементов подходящих, автоматически выбранных групп формировался допустимый натяг или зазор между сопрягаемыми элементами.

Основные функции разработанной системы для ремонта буксовых узлов следующие:

- измерение размерных параметров сопрягаемых элементов буксового узла и сортировка их на размерные группы;

- обеспечение автоматизированных измерений размерных параметров элементов буксового узла;

- допусковый контроль (отбраковка элементов, негодных по размеру или форме);

- сортировка годных элементов на размерные группы;

- автоматизация сбора и обработки измерительной информации;

- автоматизация подбора сопрягаемых элементов (оси, кольца, блоки подшипников с цилиндрическими роликами, кассетные подшипники с коническими роликами) для обеспечения требований селективной сборки;

- рациональное расходование имеющегося запаса сопрягаемых элементов;

- выдача указаний сборщикам по выбору элементов для селективной сборки;

- контроль за правильностью выполнения сборщиками полученных указаний;

- формирование и распечатка паспорта на буксовый узел со всеми проконтролированными размерными параметрами и передача (при необходимости) этих данных в АСУ предприятия для оформления паспорта на колесную пару;

- архивирование, в электронном виде, всех размерных параметров сформированных буксовых узлов.

Работа предложенной системы ремонта осуществляется следующим образом (фиг. 2):

- в автоматизированном или автоматическом режиме измеряются все значимые геометрические параметры всех сопрягаемых элементов буксового узла (этап 201);

- отбраковываются неподходящие по своим измеренным параметрам элементы (этап 202);

- все допущенные до дальнейшего использования элементы разделяются на размерные группы (203);

- с помощью идентификационного обозначения маркируются допущенные до дальнейшего использования элементы, причем идентификационное обозначение состоит из обозначения размерной группы и индивидуального номера элемента;

- загружают в сервер идентификационное обозначение и измеренные геометрические параметры всех элементов, при этом сервер подбирает сопрягаемые детали так, чтобы обеспечить требуемый натяг и/или зазор (этап 204);

- помещают в хранилище маркированные элементы согласно их размерным группам;

- осуществляют сборку буксового узла, при этом указывают сборщику размерную группу, из которой брать элементы для каждой сборочной операции (этап 205);

- контролируют корректность сборки по индивидуальному номеру элемента (этап 206);

- формируют и распечатывают паспорт на буксовый узел (этап 207).

Упрощенно буксовый узел 300 показан на фиг.3. Основные элементы буксового узла 300, которые требуют точного сопряжения друг с другом:

- ось 301;

- лабиринтное кольцо 302, которое сопрягается с шейкой оси 301;

- внутреннее кольцо 303, которое сопрягается с осью 301;

- внутреннее кольцо 304, которое сопрягается с осью 301;

- корпус 305 буксы, который сопрягается с блоком 306 подшипников и блоком 307 подшипников;

- блок 306 подшипников;

- блок 307 подшипников.

На рисунке изображены блоки подшипников с цилиндрическими роликами, но сущность решения не ограничивается только ими, все те же принципы осуществления изобретения справедливы и в отношении кассетных подшипников с коническими роликами.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ.

В состав заявленной интеллектуальной системы ремонта буксовых узлов входят:

1.Прибор для измерения среднего диаметра отверстия диаметром 130 мм внутренних колец подшипников.

Основные технические характеристики показаны ниже:

1.2.Измерение отверстия производится с поворотом кольца на 180° (за время поворота осуществляется множество измерений).

1.3.При повороте кольца автоматически определяются:

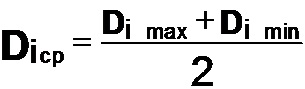

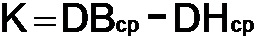

- средний диаметр отверстия, как среднеарифметическое из средних значений диаметра в каждом из трех сечений

где

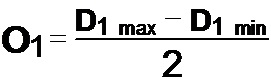

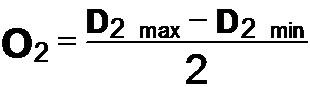

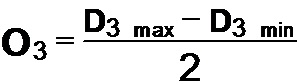

- овальность отверстия в трех сечениях, как полуразность максимального и минимального значений диаметра в каждом из сечений

- овальность отверстия кольца, как максимальное значение из О1, О2 и О3

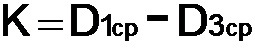

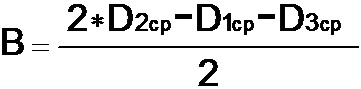

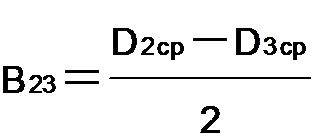

- конусообразность отверстия, как разность средних значений диаметра в двух крайних сечениях; знак разности отражает направление конусообразности

- выпуклость образующей определяется по формуле

2.Прибор для измерения среднего диаметра отверстия 165 мм лабиринтных колец.

2.1.Основные технические характеристики

2.2.Измерение отверстия производится с поворотом кольца на 180° (за время поворота осуществляется множество измерений).

2.3.При повороте кольца автоматически определяются:

- средний диаметр отверстия, как полусумма максимального и минимального значений диаметра

- овальность отверстия, как полуразность максимального и минимального значений диаметра

3.Прибор для измерения параметров отверстия 250мм в корпусе буксы под установку подшипников или кассетных подшипников в габаритных размерах 130х250х160.

3.1.Основные технические характеристики

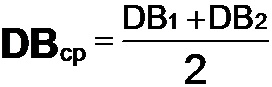

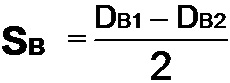

в сечении 1 (В)

в сечении 2 (Н)

в сечении 1 (В)

в сечении 2 (Н)

3.2.При измерении отверстия автоматически определяются:

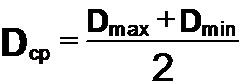

- средний диаметр отверстия Dср в каждом из двух сечений, как полусумма результатов измерения в двух ортогональных направлениях этого сечения

где:

DВср – средний диаметр в верхнем сечении

DВ1 – диаметр в верхнем сечении в направлении 1

DВ2 – диаметр в верхнем сечении в направлении 2

DНср – средний диаметр в нижнем сечении

DН1 – диаметр в нижнем сечении в направлении 1

DН2 – диаметр в нижнем сечении в направлении 2

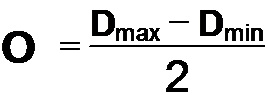

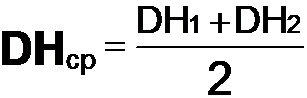

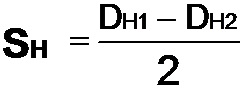

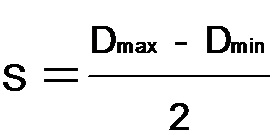

- овальность отверстия S в каждом из двух сечений, как полуразность результатов измерения в двух ортогональных направлениях этого сечения

где:

Sв – овальнось отверстия в верхнем сечении

DВ1 – диаметр в верхнем сечении в направлении 1

DВ2 – диаметр в верхнем сечении в направлении 2

Sн – овальнось отверстия в нижнем сечении

DН1 – диаметр в нижнем сечении в направлении 1

DН2 – диаметр в нижнем сечении в направлении 2

- конусообразность отверстия, как разность средних значений диаметра в двух сечениях; знак разности отражает направление конусообразности

4.Прибор для измерения параметров роликов 32х52 и подготовки комплектов роликов к блокам подшипников.

4.1.Основные функции прибора:

- размерный и допусковый контроль роликов

- измерение среднего диаметра в среднем сечении ролика

- измерение овальности в среднем сечении ролика

- измерение величины "бомбины" (левой и правой)

- измерение средней длины ролика

- измерение непараллельности торцов ролика

- отбраковка роликов по параметрам формы выходящим за предварительно заданные предельные значения;

- сортировка роликов по диаметру и длине

- формирование комплекта роликов

- определение разноразмерности роликов в комплекте

- удаление ранее отсортированных роликов, нарушающих допустимую разноразмерность в комплекте

- добавление недостающих роликов

4.2.Основные технические характеристики

в среднем сечении

> 0,014

(при совместном использовании с интеллектуальным накопителем роликов)

4.3.Измерение ролика производится с поворотом не менее, чем на 360° (за время поворота осуществляется множество измерений).

4.4.Измерение диаметра ролика производится в трех сечениях по длине:

D1 – сечение на расстоянии 5мм от левого торца

D2 – среднее сечение ролика

D3 – сечение на расстоянии 5мм от правого торца.

4.5.Измерение длины ролика производится на радиусе R=13мм.

4.6.За время оборота должно быть произведено не менее 300 измерений.

4.7.По окончании вращения ролика автоматически вычисляются следующие параметры:

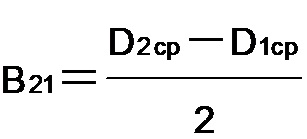

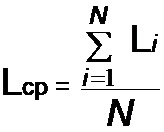

- средний диаметр ролика в каждом из 3-х сечений (D1ср, D2ср и D3ср), как среднеарифметическое значение из всех результатов измерения при вращении

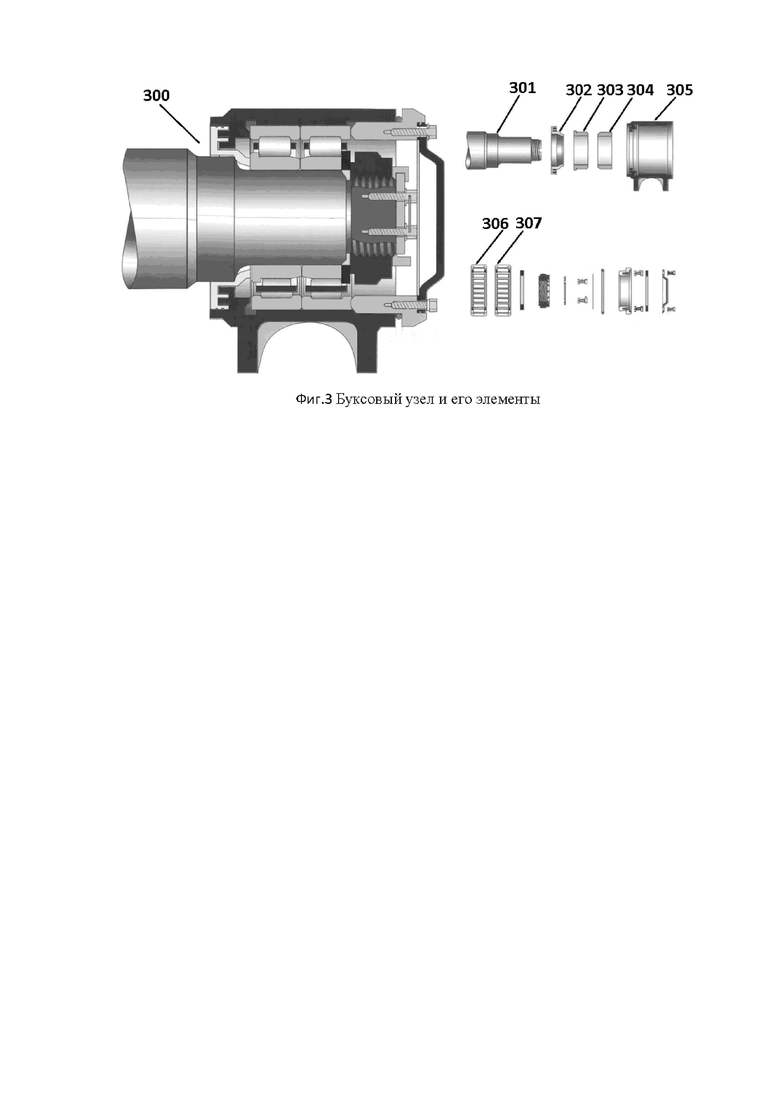

где:

Dср - среднее значение диаметра ролика

i – порядковый номер измерения

N – общее количество измерений

Di – результат частного измерения диаметра

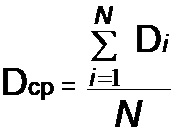

- "овальность" ролика в среднем сечении "S"

где:

D2max – максимальное значение диаметра ролика в среднем сечении (D2)

D2min – минимальное значение диаметра ролика в среднем сечении (D2)

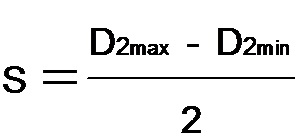

- величина бочкообразности ролика ("бомбина") для левой ("B21") и правой ("B23") стороны ролика

- средняя длина ролика "L"

где:

Lср – средняя длина ролика

i – порядковый номер измерения

N – общее количество измерений

Li – результат частного измерения длины

- непостоянство длины ролика (непараллельность торцов) "НПL"

4.8.Вычисленные величины сравниваются с заранее заданными предельно допустимыми значениями. Результаты измерения и допускового контроля выводятся на цветной графический дисплей электронного блока прибора.

Параметры, находящиеся в пределах поля допуска, окрашены в зеленый цвет. Параметры, вышедшие за пределы допуска, окрашены в красный цвет.

5.Прибор для измерения внутреннего диаметра и ширины дорожки качения (расстояния между буртами) наружного кольца подшипников.

5.1.Основные технические характеристики

в среднем сечении

5.3.Измерение параметров кольца производится с поворотом не менее, чем на 180°.

5.4.За время оборота должно быть произведено не менее 300 измерений.

5.5.По окончании вращения кольца автоматически вычисляются следующие параметры:

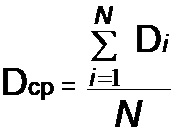

- средний внутренний диаметр кольца, как среднеарифметическое значение из всех результатов измерения при вращении

где:

Dср - среднее значение внутреннего диаметра

i – порядковый номер измерения

N – общее количество измерений

Di – результат частного измерения диаметра

- "овальность" отверстия в среднем сечении "S"

где:

Dmax – максимальное значение внутреннего диаметра

Dmin – максимальное значение внутреннего диаметра

- средняя ширина дорожки качения "L" (расстояние между буртами)

где:

Lср – средняя ширина дорожки качения

i – порядковый номер измерения

N – общее количество измерений

Li – результат частного измерения ширины дорожки качения

5.6.Вычисленные величины должны сравниваться с заранее заданными предельно допустимыми значениями. Результаты измерения и допускового контроля должны выводится на цветной графический дисплей электронного блока прибора.

Параметры, находящиеся в пределах поля допуска, окрашены в зеленый цвет. Параметры, вышедшие за пределы допуска, окрашены в красный цвет.

6.Прибор для измерения параметров блоков подшипников.

6.1.Основные функции прибора:

- измерение разноразмерности роликов по диаметру и длине

- измерение среднего осевого зазора

- измерение среднего диаметра окружности, вписанной по роликам

- отбраковка по:

- разноразмерности роликов по диаметру > 5 мкм

- разноразмерности роликов по длине > 12 мкм

- среднему осевому зазору < 0,06 мм

- среднему осевому зазору > 0,15 мм

- сортировка на размерные группы

- передача результатов измерения в Сервер

6.2.Основные технические характеристики

по диаметру

по длине

длине, мм

< 0,06

6.3.Результаты измерения должны сравниваться с заранее заданными предельно допустимыми значениями. Результаты измерения и допускового контроля должны выводится на цветной графический дисплей электронного блока прибора.

Параметры, находящиеся в пределах поля допуска, окрашивают в зеленый цвет. Параметры, вышедшие за пределы допуска, окрашивают в красный цвет.

7.Интеллектуальный накопитель роликов 32х52, мод.НР-3

Накопитель представляет собой настольную конструкцию, обеспечивающую возможность работы "в пределах вытянутой руки" и состоит из четырех секций для хранения роликов и электронных блоков, обеспечивающих помощь в выборе подходящего ролика. Лотки для хранения роликов снабжены двухцветными световыми индикаторами. В лотках хранятся ролики разных размеров, при этом в электронных блоках накопителя сохраняется информация о местоположении каждого ролика и все его измеренные геометрические параметры. При контроле комплекта роликов электронные блоки накопителя определяют, недостающий ролик какого размера нужно найти в накопителе и с помощью светового индикатора указывают лоток, где такой ролик сейчас хранится. Накопитель выполнен с возможностью оценивать востребованность роликов того или иного размера в настоящее время, определять, какие ролики лежат долго невостребованными, т.е. замусоривают накопитель. Накопитель выполнен с возможностью сигнализировать оператору убирать невостребованные ролики в резерв.

В сочетании с прибором для контроля и сортировки роликов накопитель выполняет следующие интеллектуальные функции:

- автоматическое указание места хранения сортируемых роликов в накопителе;

- автоматическое указание местонахождения роликов, подходящих к формируемому комплекту, в секциях хранения роликов;

- информирование оператора об отсутствии в накопителе подходящих для комплектации роликов, что исключает непроизводительные затраты времени;

- автоматическое поддержание в накопителе размерного состава роликов, характерного для данного предприятия в данное время.

8.АРМ (автоматизированное рабочее место) 1.

8.1.Состав АРМ 1:

- Сервер (информационно-аналитическое ядро системы «ИСТОК»)

8.2.Основные функции Сервера:

- получение от персонала исходной информации на пришедшую в монтаж колесную пару;

- получение результатов измерения от других приборов;

- ведение базы оперативного запаса элементов буксового узла;

- ведение базы оперативного запаса кассетных подшипников;

- подбор внутренних и лабиринтных колец к осям по натягу;

- подбор кассетных подшипников к осям по натягу;

- распечатка, по завершении монтажа, Паспорта на буксовые узлы колесной пары;

- сохранение в электронном архиве Сервера всех размерных цепей, участвовавших в формировании буксового узла;

- передача, при необходимости, всех размерных цепей, участвовавших в формировании буксового узла, в АСУ предприятия для формирования Паспорта на вагон.

9.АРМ 2. Пост №2.

9.1. Состав АРМ 2:

- прибор для измерения диаметра шейки диаметром 130мм и предподступичной части оси диаметром 165мм

- прибор для измерения диаметра шейки диаметром 150мм и предподступичной части оси диаметром 185мм.

9.2.Назначение

Приборы предназначены для одновременного измерения диаметра шейки и предподступичной части оси для последующего автоматизированного подбора по натягу внутренних и лабиринтных колец роликовых подшипников или кассетных подшипников в сборе.

Основные функции приборов:

- измерение среднего диаметра шейки оси в двух сечениях;

- измерение среднего диаметра предподступичной части оси;

- передача результатов измерения в Сервер.

9.3.Приборы быть выполнены в переносном исполнении с автономным питанием.

9.4.Основные технические характеристики

10.АРМ 3. Пост №3.

10.1. Состав АРМ 3:

- терминал мод.ТПК для связи оператора с Сервером.

10.2.Терминал предназначен для общения персонала с Сервером системы при подборе внутренних и лабиринтных колец или кассетных подшипников для напрессовки на ось.

Основные функции терминала:

- запрос в Сервер системы, для пришедшей на операцию напрессовки колесной пары, идентификаторов сортировочных групп внутренних и лабиринтных колец или кассетных подшипников для формирования допустимого натяга

- контроль за правильностью выполнения персоналом полученных от Сервера указаний на основании маркировки элементов;

- передача информации о выбранных для монтажа элементов в Сервер системы.

11.АРМ 4. Пост №4.

11.1. Состав АРМ 4:

- прибор для измерения наружного диаметра 158мм напрессованных на ось внутренних колец подшипников.

11.2.Прибор предназначен для одновременного измерения наружного диаметра 158мм двух напрессованных на ось внутренних колец подшипников.

Основные функции приборов:

- измерение наружного диаметра 158мм двух напрессованных внутренних колец в двух сечениях

- передача результатов измерения в Сервер.

11.3.Прибор должен быть выполнен в переносном исполнении с автономным питанием.

11.4.Основные технические характеристики

12.АРМ 5. Пост №5.

12.1. Состав АРМ 5:

- терминал для связи оператора с Сервером.

12.2.Назначение

Терминал предназначен для общения персонала с Сервером системы при подборе блоков подшипников для обеспечения допустимых радиальных зазоров.

Основные функции терминала:

- запрос в Сервер системы, для пришедшей на операцию колесной пары, идентификаторов сортировочных групп переднего и заднего подшипников для формирования допустимых радиальных зазоров

- контроль за правильностью выполнения персоналом полученных от Сервера указаний

- передача информации о выбранных для монтажа элементах в Сервер системы.

Система 100 работает следующим образом:

1.На участке подготовки колец производится измерение диаметра и формы отверстия внутренних и лабиринтных колец. Производится сортировка внутренних и лабиринтных колец на размерные группы. Результаты измерения передаются по каналу беспроводной связи в Сервер системы. Сервер присваивает каждому измеренному кольцу "технологический номер" (ТН) и идентификатор размерной группы. Идентификатор размерной группы и ТН наносятся на кольца, например, маркером или специальным прибором маркировки.

2.На участке подготовки блоков подшипников производится контроль комплектов роликов на величину разноразмерности роликов по диаметру и длине. Ролики, нарушающие допустимую разноразмерность, удаляются. Вместо них подбираются другие.

Комплект роликов устанавливается в сепаратор. Сборка сепаратор-ролики устанавливается в наружное кольцо подшипника, формируется блок подшипника.

В собранных блоках подшипников контролируются:

- разноразмерность роликов по диаметру

- разноразмерность роликов по длине

- средний осевой зазор

- средний диаметр окружности, вписанной по роликам.

По диаметру окружности, вписанной по роликам, производится сортировка на размерные группы.

Результаты измерения передаются по каналу беспроводной связи в Сервер системы. Сервер присваивает каждому измеренному блоку подшипника "технологический номер" (ТН). Идентификатор сортировочной группы и ТН наносятся на блок подшипника, например маркером на поверхность подшипника.

3.На участке монтажа буксовых узлов выполняются следующие операции:

3.1.Измерение диаметра шейки и предподступичной части оси. Результаты измерения передаются по каналу беспроводной связи в Сервер системы. Сервер, с помощью терминала, сообщает оператору идентификаторы сортировочных групп внутренних и лабиринтных колец, обеспечивающих необходимый натяг при напрессовке колец. Оператор, взяв кольца рекомендованных групп, сообщает Серверу, с помощью терминала, технологические номера колец. В случае ошибки оператора Сервер сообщает ему об ошибке и блокирует дальнейшую работу. Для ввода и передачи технологических номеров может использоваться предназначенный для этого прибор, сканирующий номера, нанесенные на элемент, и передающие их в сервер по линии беспроводной связи.

3.2.После напрессовки внутренних колец производится измерение их наружного диаметра. Результаты измерения передаются по каналу беспроводной связи в Сервер системы. Сервер, с помощью терминала, сообщает оператору идентификаторы сортировочных групп блоков подшипников, обеспечивающих необходимый радиальный зазор при их установке в буксу. Оператор, взяв блоки подшипников рекомендованных групп, сообщает Серверу, с помощью терминала, технологические номера блоков. В случае ошибки оператора Сервер сообщает ему об ошибке и блокирует дальнейшую работу.

3.3. Далее устанавливается корпус буксы и завершается ремонт буксового узла.

3.4. После завершения ремонта формируется паспорт отремонтированного узла и сохраняются на сервере все данные об установленных в отремонтированный буксовый узел элементах.

Часть операций по измерению, сборке, нанесению или считыванию идентификаторов выполняется полностью автоматически, часть - автоматизировано, часть – вручную, что не является предметом настоящего изобретения.

Описанная выше система предназначена для осуществления этапов вышеописанного способа, разработчики полагают, что специалисту в данной области техники на основании описания должно быть понятно, как организовать и настроить работу предложенной системы, чтобы обеспечить реализацию назначения и достижение технического результата.

Варианты осуществления не ограничиваются описанными здесь вариантами осуществления, специалисту в области техники на основе информации изложенной в описании и знаний уровня техники станут очевидны и другие варианты осуществления изобретения, не выходящие за пределы сущности и объема данного изобретения.

Элементы, упомянутые в единственном числе, не исключают множественности элементов, если отдельно не указано иное.

Способы, раскрытые здесь, содержат один или несколько этапов или действий для достижения описанного способа. Этапы и/или действия способа могут заменять друг друга, не выходя за пределы объема формулы изобретения. Другими словами, если не определен конкретный порядок этапов или действий, порядок и/или использование конкретных этапов и/или действий может изменяться, не выходя за пределы объема формулы изобретения.

В заявке не указано конкретное программное и аппаратное обеспечение для реализации блоков на чертежах, но специалисту в области техники должно быть понятно, что сущность изобретения не ограничена конкретной программной или аппаратной реализацией, и поэтому для осуществления изобретения могут быть использованы любые программные и аппаратные средства известные в уровне техники. Так аппаратные средства могут быть реализованы в одной или нескольких специализированных интегральных схемах, цифровых сигнальных процессорах, устройствах цифровой обработки сигналов, программируемых логических устройствах, программируемых пользователем вентильных матрицах, процессорах, контроллерах, микроконтроллерах, микропроцессорах, электронных устройствах, других электронных модулях, выполненных с возможностью осуществлять описанные в данном документе функции, компьютер либо комбинации вышеозначенного.

Хотя отдельно не упомянуто, но очевидно, что, когда речь идет о хранении данных, программ и т.п., подразумевается наличие машиночитаемого носителя данных, примеры машиночитаемых носителей данных включают в себя постоянное запоминающее устройство, оперативное запоминающее устройство, регистр, кэш-память, полупроводниковые запоминающие устройства, магнитные носители, такие как внутренние жесткие диски и съемные диски, магнитооптические носители и оптические носители, такие как диски CD-ROM и цифровые универсальные диски (DVD), а также любые другие известные в уровне техники носители данных.

Несмотря на то, что примерные варианты осуществления были подробно описаны и показаны на сопроводительных чертежах, следует понимать, что такие варианты осуществления являются лишь иллюстративными и не предназначены ограничивать более широкое изобретение, и что данное изобретение не должно ограничиваться конкретными показанными и описанными компоновками и конструкциями, поскольку различные другие модификации могут быть очевидны специалистам в соответствующей области.

Признаки, упомянутые в различных зависимых пунктах формулы, а также реализации раскрытые в различных частях описания могут быть скомбинированы с достижением полезных эффектов, даже если возможность такого комбинирования не раскрыта явно.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕМОНТА БУКСОВЫХ УЗЛОВ КОЛЕСНОЙ ПАРЫ | 2008 |

|

RU2376508C1 |

| СПОСОБ МОНТАЖА БУКСОВЫХ УЗЛОВ КОЛЕСНОЙ ПАРЫ | 2005 |

|

RU2298498C1 |

| СПОСОБ МОНТАЖА БУКСОВЫХ УЗЛОВ КОЛЕСНОЙ ПАРЫ | 2004 |

|

RU2251034C1 |

| Способ ремонта буксовых подшипников | 2024 |

|

RU2831828C1 |

| Способ ремонта буксовых конических роликовых подшипников кассетного типа | 2023 |

|

RU2818374C1 |

| Способ ремонта конических буксовых подшипников TBU 150x250x160 | 2024 |

|

RU2823824C1 |

| Способ комплектования деталей при селективной сборке конических роликоподшипников | 1988 |

|

SU1594305A1 |

| ЛИНИЯ РЕМОНТА РОЛИКОВЫХ ПОДШИПНИКОВ | 2007 |

|

RU2343326C1 |

| ЛИНИЯ РЕМОНТА РОЛИКОВЫХ ПОДШИПНИКОВ | 1999 |

|

RU2173418C2 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО ИЗМЕРЕНИЯ ДИАМЕТРА И ДЛИНЫ ПОДШИПНИКОВЫХ РОЛИКОВ | 2022 |

|

RU2789760C1 |

Группа изобретений относится к системам, предназначенным для повышения качества ремонта, в частности к системам для ремонта буксовых узлов. Система для ремонта буксовых узлов содержит комплекс измерений, выполненный с возможностью измерений геометрических параметров сопрягаемых элементов буксового узла; блок сортировки, выполненный с возможностью сортировки каждого типа измеренных элементов на размерные группы, в которых геометрические параметры элементов отличаются друг от друга на предварительно заданные предельные величины, обеспечивающие предварительно заданный натяг и/или зазор между элементами в сопряженном состоянии; блок контроля, выполненный с возможностью проверки корректности выбора элементов для сопряжения, на основании их принадлежности к требуемым размерным группам и предварительно присвоенным на этапе сортировки индивидуальным номерам элементов. Технический результат - повышение качества сборки, уменьшение времени на подбор качественно сопрягаемых элементов. 2 н. и 8 з.п. ф-лы, 3 ил.

1. Система для ремонта буксовых узлов, содержащая

- комплекс измерений, выполненный с возможностью измерений геометрических параметров сопрягаемых элементов буксового узла;

- блок сортировки, выполненный с возможностью сортировки каждого типа измеренных элементов на размерные группы, в которых геометрические параметры элементов отличаются друг от друга на предварительно заданные предельные величины, обеспечивающие предварительно заданный натяг и/или зазор между элементами в сопряженном состоянии;

- блок контроля, выполненный с возможностью проверки корректности выбора элементов для сопряжения, на основании их принадлежности к требуемым размерным группам и предварительно присвоенным на этапе сортировки индивидуальным номерам элементов.

2. Система по п.1, в которой блок сортировки выполнен с дополнительной возможностью отбраковывать измеренные элементы в случае выхода за пределы заранее заданных допустимых геометрических параметров.

3. Система по п.1, в которой индивидуальный номер содержит символьный код элемента, а размерные группы обозначаются по меньшей мере одним обозначением из символьного кода, цветового кода, комбинации из символьного и цветового кода.

4. Система по п.1, в которой сопрягаемыми элементами являются оси, кольца, блоки подшипников с цилиндрическими роликами, кассетные подшипники с коническими роликами буксового узла, ролики.

5. Система по п.1, в которой используется накопитель роликов, выполненный с возможностью автоматического указания места хранения сортируемых роликов в накопителе; автоматического указания местонахождения роликов искомого размера в накопителе; информирования об отсутствии в накопителе подходящих для комплектации роликов; автоматического поддержания в накопителе размерного состава роликов, характерного для данного предприятия в данное время.

6. Система по п.1, в которой дополнительно содержится блок создания паспорта отремонтированного буксового узла, содержащий все измеренные параметры составляющих упомянутый узел элементов.

7. Система по п.4, в которой блок измерений выполнен с возможностью измерений диаметра и формы отверстия колец; разноразмерности роликов по диаметру и длине; диаметра окружности роликов, собранных в блоке подшипника; диаметра шейки и предступичной части оси.

8. Способ для ремонта буксовых узлов, содержащий этапы на которых:

- измеряют диаметр и форму отверстия внутренних и лабиринтных колец с помощью приборов для измерения геометрических параметров отверстий;

- сортируют кольца на размерные группы с помощью вычислительного средства, определяющего размерную группу по измеренным геометрическим параметрам;

- присваивают каждому кольцу индивидуальный идентификатор, который характеризует по меньшей мере сам элемент и размерную группу, к которой он относится, с помощью средства нанесения идентификатора;

- измеряют по меньшей мере диаметр и длину роликов с помощью приборов для измерения геометрических параметров роликов;

- устанавливают необходимое число роликов в сепаратор;

- устанавливают сепаратор с роликами в кольцо подшипника, формируя блок подшипника;

- измеряют средний осевой зазор блока подшипника с помощью приборов для измерения геометрических параметров зазоров;

- измеряют средний диаметр окружности, вписанной по роликам с помощью приборов для измерения геометрических параметров отверстий;

- сортируют блоки подшипников по диаметру окружности, вписанной по роликам с помощью вычислительного средства, определяющего размерную группу по измеренным геометрическим параметрам;

- присваивают каждому блоку подшипников индивидуальный идентификатор, который характеризует по меньшей мере сам элемент и размерную группу, к которой он относится, с помощью средства нанесения идентификатора;

- измеряют диаметр шейки и предподступичной части оси с помощью приборов для измерения геометрических параметров осей;

- выбирают внутренние и лабиринтные кольца, тех размерных групп, которые обеспечивают необходимый натяг при установке колец, с помощью части индивидуального идентификатора, которая характеризует размерную группу;

- проверяют корректность выбора внутренних и лабиринтных колец, используя часть индивидуального идентификатора, которая характеризует сами элементы, с помощью вычислительного средства, содержащего информацию о соответствии размерных групп и индивидуальных идентификаторов;

- устанавливают внутренние и лабиринтные кольца на ось с помощью предназначенных для этого технических средств;

- измеряют наружный диаметр внутренних и лабиринтных колец роликам с помощью приборов для измерения геометрических параметров колец;

- определяют размерные группы подходящих блоков подшипников, обеспечивающих предварительно заданный радиальный зазор при их установке в корпус буксы с помощью вычислительного средства, содержащего данные о геометрических параметрах ранее измеренных подшипников и корпусов букс;

- проверяют корректность выбора блоков подшипников, используя часть индивидуального идентификатора, которая характеризует сами элементы, с помощью вычислительного средства, содержащего информацию о соответствии размерных групп и индивидуальных идентификаторов;

- устанавливают корпус буксы с блоком подшипников на ось с помощью предназначенных для этого технических средств.

9. Способ по п.8, в котором сортируют кольца на размерные группы с помощью вычислительного средства, определяющего размерную группу на основании по меньшей мере части из следующих геометрических параметров: средний диаметр отверстия, овальность отверстия, конусообразность отверстия, выпуклость образующей.

10. Способ по п.8, в котором дополнительно измеряют средний диаметр в среднем сечении ролика, овальность в среднем сечении ролика; величину бомбины; среднюю длину ролика; непараллельность торцов ролика.

| Способ получения бесцветных безбензольных составов для красок глубокой печати | 1949 |

|

SU86503A1 |

| СПОСОБ РЕМОНТА БУКСОВЫХ УЗЛОВ КОЛЕСНОЙ ПАРЫ | 2008 |

|

RU2376508C1 |

| Ветряный двигатель с боковым регулирующим рулем, устанавливаемым на самолетах для приведения в действие динамо | 1926 |

|

SU13942A1 |

| TW 202010602 A, 16.03.2020. | |||

Авторы

Даты

2021-04-29—Публикация

2020-10-13—Подача