Изобретение относится к машиностроению и может быть использовано при ремонте роликовых подшипников.

Известна автоматическая сборочно-упаковочная линия для роликовых подшипников, содержащая смонтированные на основании и связанные в технологической последовательности автоматы для сборки внутреннего блока, промывки, консервации и упаковки (а.с. СССР N 771374, кл. F 16 С 43/06, 1980).

Описанная линия имеет узкоцелевое назначение - комплект ее оборудования не может быть применен при ремонте подшипников.

Известна автоматизированная поточная линия подготовки подшипников к монтажу, содержащая последовательно установленные питатель, моечно-сушильный агрегат и устройство для передачи подшипников. Линия снабжена встроенной за моечно-сушильным агрегатом установкой охлаждения, выполненной в виде шаговых конвейеров, имеющих устройство для регулирования параметров атмосферы, узлом контроля и селекции и накопителем, причем последний расположен на выходе линии и выполнен в виде многоручьевого транспортера элеваторного типа, а узел контроля и селекции размещен между установкой охлаждения и накопителем (а.с. СССР N 846844, кл. F 16 С 43/04, 1981).

Однако перечня технологического оборудования описанной поточной линии, предназначенной для расконсервации подшипников и подготовки их к монтажу, недостаточно для технологического процесса ремонта подшипников.

Изобретение направлено на создание линии, обеспечивающей возможность автоматизации и повышения качества выполнения технологических операций, необходимых при контроле и ремонте подшипников.

Технический результат, достигаемый при реализации изобретения, заключается в расширении технологических возможностей и повышении качества комплексной подготовки и комплектации подшипников.

В соответствии с изобретением предлагается линия ремонта роликовых подшипников, содержащая питатель, моечно-сушильный агрегат, установки охлаждения, установки измерения геометрических параметров и накопители, а также средства транспортировки подшипников.

Линия включает связанные между собой средствами транспортировки три участка контроля и ремонта деталей подшипников, имеющие общие позиции демонтажа на входе и монтажа - на выходе. Такое размещение оборудования на линии позволяет обеспечить благоприятные условия для транспортировки деталей подшипников по позициям на участках и выполнения необходимых технологических операций.

На первом и втором участках размещено последовательно по ходу технологического процесса оборудование для ремонта роликов и колец. На каждом из этих участков имеются установки дефектоскопирования, зачистки, моечно-сушильные установки, установки измерения геометрических параметров и накопители. Кроме того, на участках могут быть размещены установки контроля остаточного ресурса, позволяющие улучшить контроль дефектности и реализовать возможность определения оптимального срока службы деталей подшипников.

Благодаря оборудованию установок измерения геометрических параметров роликов и колец электронными блоками обработки информации, соединенными с управляющим электронным блоком, повышается качество сортировки на размерные группы и комплектации подшипников.

На третьем участке размещено оборудование для ремонта сепараторов, включающее установки предварительного контроля, дефектоскопирования, контроля полиамидных сепараторов, контроля латунных сепараторов, расчеканки латунных сепараторов, а также установку измерения геометрических параметров и накопитель сепараторов.

Наличие установки выходного контроля, размещенной после позиции монтажа подшипников, позволяет дополнительно проконтролировать качество комплектации блоков роликовых подшипников, включающих наружное кольцо, ролики и сепаратор.

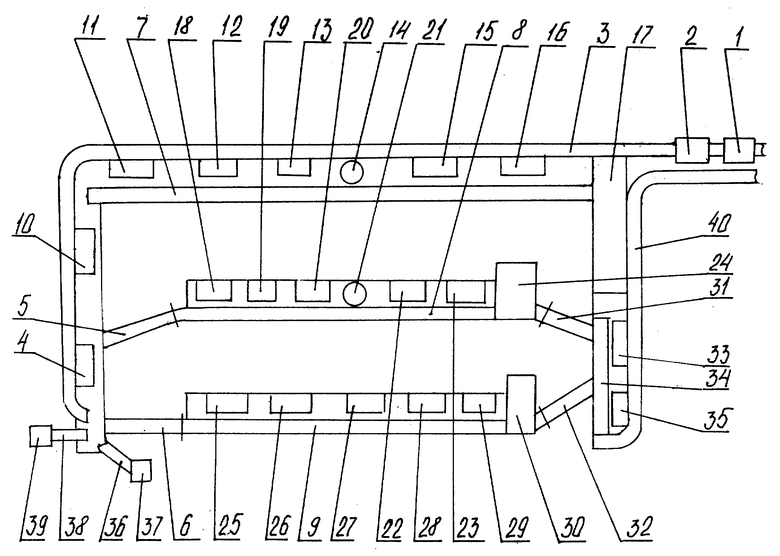

На чертеже показано схематичное изображение линии ремонта роликовых подшипников.

Линия содержит питатель 1 и моечно-сушильный агрегат 2, соединенные посредством наклонного лотка 3 с позицией демонтажа, на которой установлен стенд 4 разборки подшипников, а также параллельно расположенные и связанные между собой средствами транспортировки три участка контроля и ремонта деталей подшипников, имеющие общие позиции демонтажа на входе и монтажа - на выходе. Средства транспортировки с позиции демонтажа наружных колец и сепараторе, выполнены в виде откидных лотков 5 и 6 соответственно. Аналогично выполнены средства транспортировки отремонтированных колец и сепараторов на позицию монтажа из накопителей. Средство транспортировки деталей подшипников по ходу технологического оборудования на участке ремонта роликов выполнено в виде ленточного конвейера 7, на участках ремонта колец и сепараторов - в виде лотков 8 и 9.

На первом участке последовательно размещено технологическое оборудование, содержащее установку 10 дефектоскопирования роликов, установку 11 для зачистки роликов по образующей, установку 12 для зачистки торцов, моечно-сушильную ультразвуковую установку 13, установку охлаждения 14, установку 15 контроля остаточного ресурса, снабженную электронным блоком установку 16 для измерения геометрических параметров роликов (диаметра, длины, длины "бомбины") и оборудованный средствами световой индикации стеллаж-накопитель 17.

На втором участке размещено технологическое оборудование для ремонта наружных колец подшипников, включающее установку дефектоскопирования 18, установку 19 зачистки внутренних бортов и беговой дорожки, моечно-сушильную ультразвуковую установку 20, установку охлаждения 21, установку контроля остаточного ресурса 22, а также снабженную электронным блоком установку 23 для измерения геометрических параметров наружного кольца и оборудованный средствами световой индикации накопитель 24 рассортированных по группам колец.

Вышеупомянутые установки охлаждения 14 и 21 могут быть выполнены, например, в виде горизонтального диска, имеющего привод.

Электронные блоки обработки информации установок измерения геометрических параметров роликов и наружных колец соединены электрической связью с управляющим электронным блоком (не показан).

На третьем участке размещено технологическое оборудование для ремонта сепараторов, включающее установку дефектоскопирования 25, установку 26 контроля полиамидных сепараторов, установку 27 контроля латунных сепараторов, установку 28 расчеканки сепараторов, установку 29 измерения геометрических параметров сепаратора и накопитель 30 сепараторов.

Размещенные на участках ремонта деталей подшипников накопители связаны средствами транспортировки, в частности откидными лотками 31, 32 с позицией монтажа, на которой установлен стенд 33 сборки подшипников, в свою очередь лотком 34 соединенный с установкой выходного контроля 35. Последняя снабжена электронным блоком обработки информации, связанным с персональным компьютером (не показан), и предназначена для проверки разности диаметров и длин роликов в сборе с наружным кольцом и сепаратором и определения радиального и осевого зазоров.

Для удаления с позиции демонтажа отбракованных при предварительном осмотре дефектных роликов может быть установлен лоток 36 и транспортная тележка 37, для удаления дефектных наружных колец - лоток 38 и транспортная тележка 39, для дефектных сепараторов - транспортная тележка (не показана). Для удаления готовых подшипников с линии предусмотрен лоток 40.

Линия ремонта роликовых подшипников работает следующим образом.

Подлежащие контролю и ремонту подшипники поступают в питатель 1, откуда они подаются в моечно-сушильный агрегат 2 и далее по лотку 3 - на позицию демонтажа. Подшипники разбирают на стенде 4 и после предварительного визуального осмотра передают годные ролики, наружные кольца и сепараторы на соответствующие ремонтные участки. Дефектные ролики поступают по лотку 36 в транспортную тележку 37, дефектные кольца - по лотку 38 в транспортную тележку 39, дефектные сепараторы укладывают в транспортную тележку (не показана).

Поступившие с позиции демонтажа на участок ремонта ролики проверяют на установке 10 дефектоскопирования роликов и передают, при наличии повреждения поверхности качения, на установку 11 для зачистки по образующей и далее при необходимости на установку 12 для зачистки торцов, после чего производят очистку в моечно-сушильной ультразвуковой установке 13 и выдерживают для охлаждения на установке 14. У подготовленных таким образом роликов проводят контроль остаточного ресурса на установке 15, где проверяют их дефектность и определяют оптимальный срок службы роликов. Далее измеряют геометрические параметры (диаметр в среднем сечении, овальность, длину, длину "бомбины") на установке 16, снабженной электронным блоком, на лицевую панель которого выводятся цифровые значения контролируемых параметров, а также номер группы по диаметру и длине для последующего подбора комплекта роликов.

Вдоль технологического оборудования на участке вертикально установленные ролики перемещаются посредством ленточного конвейера 7, при этом они могут быть установлены в кассеты (не показаны).

Поступившие с позиции демонтажа на участок ремонта наружные кольца проверяют на установке дефектоскопирования 18, затем кольца, требующие зачистки внутренних бортов и беговой дорожки, зачищают на установке 19, производят очистку в моечно-сушильной установке 20, выдерживают для охлаждения на установке 21, и далее передают на установку контроля остаточного ресурса 22, где проверяют их дефектность и определяют оптимальный срок службы. После этого производят измерение геометрических параметров на снабженной электронным блоком обработки информации установке 23 с последующей сортировкой колец по размерным группам, соответствующим размерным группам роликов на стеллаже-накопителе 17 и размещением в ячейках накопителя 24. Вдоль технологического оборудования на участке наружные кольца перемещают по лотку 8.

Поступившие с позиции демонтажа на участок ремонта латунные сепараторы проверяют на установке 25 дефектоскопирования, а полиамидные испытывают на статическую прочность на установке 26. После дефектоскопии латунные сепараторы передаются на установку 27 для контроля овальности и параллельности торцов, затем производят восстановление расчеканки на установке 28. Геометрические параметры сепараторов измеряют на установке 29 с последующей сортировкой на исправные, размещаемые в ячейках накопителя 30, и дефектные, удаляемые в транспортную тележку. Вдоль технологического оборудования на участке сепараторы перемещают по лотку 9.

Для комплектования подшипника к стенду 33 сборки подают набор роликов одной размерной группы, подбираемой по оптимальным соотношениям диаметра и длины. Номер группы роликов высвечивается на стеллаже-накопителе 17, и одновременно на накопителе 24 наружных колец высвечивается номер группы соответствующих этим роликам колец. Кольцо к стенду сборки подают по лотку 31. Латунный или полиамидный сепаратор к стенду сборки подают по лотку 32.

Готовый подшипник подают по лотку 34 на установку выходного контроля 35, где проверяют разность диаметров и длин роликов в сборе с наружным кольцом и сепаратором, а также определяют радиальный и осевой зазоры. Использование электронного блока на данной установке позволяет также сохранить информацию о заводском номере подшипника, дате проведения и объеме выполненного ремонта, исполнителе работ. Результаты контроля выводятся на экран монитора и в печать. По окончании проверки подшипники удаляют с линии ремонта по лотку 40.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИНИЯ РЕМОНТА РОЛИКОВЫХ ПОДШИПНИКОВ | 2007 |

|

RU2343326C1 |

| ЛИНИЯ РЕМОНТА ПОГЛОЩАЮЩИХ АППАРАТОВ АВТОСЦЕПОК | 1996 |

|

RU2104185C1 |

| ПОТОЧНАЯ ЛИНИЯ РЕМОНТА РОЛИКОВЫХ БУКС | 1991 |

|

RU2047516C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕМЕЩЕНИЯ ВАГОНОВ И ТЕЛЕЖЕК | 1997 |

|

RU2130398C1 |

| СПОСОБ ИЗМЕРЕНИЯ СОПРОТИВЛЕНИЯ ИЗОЛЯЦИИ ТРОСА ГРУППОВОГО ЗАЗЕМЛЕНИЯ ОПОР КОНТАКТНОЙ СЕТИ | 1997 |

|

RU2124212C1 |

| СТАНОК ДЛЯ ОБТОЧКИ КОЛЕСНЫХ ПАР БЕЗ ДЕМОНТАЖА ИХ С ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 1997 |

|

RU2130361C1 |

| СПОСОБ РЕМОНТА БУКСОВЫХ УЗЛОВ КОЛЕСНОЙ ПАРЫ | 2008 |

|

RU2376508C1 |

| СПОСОБ ПРОКЛАДКИ КАБЕЛЯ НА ОПОРАХ КОНТАКТНОЙ СЕТИ И ЛИНИЙ АВТОБЛОКИРОВКИ ЖЕЛЕЗНЫХ ДОРОГ | 1999 |

|

RU2147389C1 |

| МАШИНА ДЛЯ ЗАБИВКИ НАДДЕРНУТЫХ КОСТЫЛЕЙ В ДЕРЕВЯННЫЕ ШПАЛЫ | 1993 |

|

RU2081961C1 |

| МОБИЛЬНЫЙ КОНТРОЛЬНО-ВЫЧИСЛИТЕЛЬНЫЙ ДИАГНОСТИЧЕСКИЙ КОМПЛЕКС | 1995 |

|

RU2066645C1 |

Изобретение может быть использовано при ремонте роликовых подшипников. Линия содержит питатель, моечно-сушильный агрегат, установки охлаждения, узлы контроля и селекции, накопители, а также средства транспортировки подшипников. Линия включает связанные между собой средствами транспортировки три участка, имеющие общие позиции демонтажа на входе и выходе. На первом и втором участках последовательно по ходу технологического процесса размещено оборудование для ремонта роликов и колец соответственно, включающее установки дефектоскопирования, зачистки, моечно-сушильные установки, узлы контроля и селекции и накопители. На третьем участке размещено оборудование для ремонта сепараторов, включающее установки дефектоскопирования, контроля полиамидных сепараторов, контроля латунных сепараторов, расчеканки латунных сепараторов, узел измерения и накопитель сепараторов. Технический результат - расширение технологических возможностей, повышение качества комплексной подготовки и комплектации подшипников. 1 з.п. ф-лы, 1 ил.

| ПОТОЧНЫЕ ЛИНИИ РЕМОНТА ЛОКОМОТИВОВ В ДЕПО | |||

| - М.: Транспорт, 1983, с.193-195 | |||

| Автоматическая сборочно-упаковочная линия для роликовых подшипников | 1978 |

|

SU771374A1 |

| Устройство для комплектования деталей подшипников | 1976 |

|

SU590514A1 |

| СПОСОБ ОЧИСТКИ ОТ УГЛЕВОДОРОДОВ ПАРОГАЗОВОЙ СМЕСИ, ОБРАЗУЮЩЕЙСЯ ПРИ ХРАНЕНИИ НЕФТИ ИЛИ НЕФТЕПРОДУКТА И ПРИ ЗАПОЛНЕНИИ ИМИ ЕМКОСТЕЙ, И НАСОСНО-ЭЖЕКТОРНАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2193443C1 |

| СПОСОБ ПЛАСТИКИ ПИЩЕВОДА | 2002 |

|

RU2243726C2 |

Авторы

Даты

2001-09-10—Публикация

1999-06-07—Подача