Изобретение относится к металлургии, в частности к плазмохимическим способам получения нанодисперсных порошков, которые могут быть использованы в качестве шихты для получения твердых сплавов.

Известно высокотемпературное износостойкое покрытие, армированное тугоплавкими частицами твердого раствора на основе карбонитрида титана, причем покрытие сформировано двуслойным, первый слой содержит в своем составе тугоплавкие карбиды WC, Мо2С, ТаС, NbC, VC смешанные с карбонитридом титана и спеченные в условиях вакуума для формирования частиц со структурой «ядро - оболочка», второй слой состоит из смеси металлических порошков Co. Mo. Si и В нанесенных в процессе плазменного напыления, аргонодуговой сварки или лазерной наплавки, дополнительная термическая обработка включает обработку старением (заявка CN 116607096: МПК С22С 29/08. С23С 24/10, С23С 4/06, С23С 4/131, С23С 4/134; 2023 год).

Недостатком известного технического решения является большое количество тугоплавких составляющих, используемых наряду с карбонитридом титана. Кроме того, размер частиц керамической фазы составляет 100-200 мкм; а толщина оболочки составляет 2-3 мкм.

Известен композитный порошок TiC/Ti(C,N)-Mo-Ni/Co, имеющий структуру ядро-оболочка, в качестве ядра используется порошок TiC/Ti(C,N) микронного качества, ядро покрыто оболочкой. которая образована предварительно легированным порошком, состоящим из по крайней мерс двух компонентов Mo, Ni и Со. Композитный порошок обладает высокой диспергируемостью, что может улучшить керамические характеристики металла (патент CN 102294473; МПК B22F 1/02, B22F 9/20. С22С 29/02; 2013 год).

Недостатками известного композитного порошка являются субмикрокристаллический и микрокристаллический диапазоны полученного продукта (средний размер частиц лежит в интервале 0,5-2,0 мкм, при этом суммарная толщина металлической оболочки достигает 100 дм); наличие большого количества неорганических солей (сульфат никеля, хлорид никеля, нитрат никеля, сульфат кобальта, хлорид кобальта, нитрат кобальта), остаточные количества которых могут содержаться в конечном продукте; использование крекированного аммония и водорода в качестве среды получения композитных порошков TiC/Ti (С, N)-Mo-Ni/Co со структурой «ядро-оболочка».

Известен композиционный нанопорошок, включающий частицы, каждая из которых содержит, мас. %: 64,49 легированного молибденом карбонитрида титана Ti0.8Mo0.2C0.5N0.5, 1.3 молибдена, 14.16 никеля и суммарно 20.05 оксидов титана и никеля. Частица состоит из ядра Ti0.8Mo0.2C0.5N0.5; и оболочки, содержащей слой никеля и слой молибдена, расположенный "между слоем никеля и ядром. Обеспечивается получение гомогенного нанодиеперснот о композиционного порошка, а также снижение температуры спекания и сокращение времени получения сплава из него (патент RU 2782591; МПК B22F 1/18, B22F 9,16, B82Y 30/00. B82Y 40/00; 2022 год) (прототип).

Недостатком известного композиционного нанопорошка является наличие в его составе примесей в виде смеси оксидов титана и никеля.

Таким образом, перед авторами стояла задача для расширения номенклатуры нанодисперсных порошков, которые могут быть использованы в качестве шихты для получения твердых сплавов для обеспечения снижения температуры спекания и сокращение времени получения сплава, разработать составы порошков, не содержащих посторонние примеси.

Поставленная задача решена а составе композиционного нанопорошка на основе легированного карбонитрида титана, включающем частицы со структурой ядро-оболочка, при этом ядро состоит из легированного карбонитрида титана, а оболочка содержит слой никеля и расположенный между ним и ядром слой молибдена, отличающийся тем. что ядро частицы порошка содержит в качестве легированного карбонитрида титана Ti1-nZrnCxNy, где 0,05≤n≤0,20, 0,10≤х≤1.0, 0.10≤y≤1,0 с диспергированным в нем карбидом циркония при следующем соотношении, мас.%:

В настоящее время из латентной и научно-технической литературы не известны композиционные нанопорошки со структурой ядро- оболочка, частицы которых в качестве ядра содержат легированный карбонитрид титана состава Тi1-nZrnCxNy или Ti1-nVnCxNy в заявленных пределах содержания компонентов.

Предлагаемый композиционный нанокристаллический порошок со структурой ядро-оболочка, который может быть использован в качестве пикты для получения безвольфрамовых твердых сплавов может быть получен при использовании плазмохимического синтеза, в низкотемпературной азотной плазме, где происходит формирование нанокристаллических зерен легированною карбонитрида в качестве ядра, а оболочка представлена металлическими никелем и молибденом

Анализ рентгенографических данных, проведенный авторами в ходе научно-исследовательской работы показал, что основной особенностью формирования нанокристаллических частиц Ti1-n,ZrnCxNy - Mo - Ni со структурой «ядро-оболочка» является интенсивная перекристаллизация тугоплавкой и металлической фаз и присутствии избыточного количества азота, которая протекает в закалочной камере. Весь процесс можно разделить температурными барьерами на несколько этапов. Если в качестве прекурсора, при плазмохимическом синтезе, используется тугоплавкое соединение (в нашем случае что ZrC), температура кипения которого превышает температуру кипения карбонитрида титана, выступающего в роли тугоплавкой матрицы, то на первом этапе при 3530°С будет происходить кристаллизация ZrC в виде отдельной фазовой составляющей -выступающей в качестве основы тугоплавкого ядра в структуре «ядро-оболочка». На втором этапе, в интервале температур 2947-2781°С будет происходить формирование тугоплавкого слоя ядра в виде легированного цирконием карбонитрида титана Тi1-nZrnCxNy, оседающем на карбиде циркония. В соответствии с данными научных работ (см. например А.И. Гусев Нестехиометрия, беспорядок, ближний и дальний порядок в твердом теле. - М.: Физматлнт.2007 - 856 с.) для всех тугоплавких соединений Zr. V и Ti кристаллизация протекает по схеме «пар-твердое». Никель и молибден этих условиях присутствуют в жидком состоянии и не взаимодействуют на этом этапе с Доказательством этого является отсутствие фазовых составляющих в виде интерметаллидов системы Ni-Mo и нитридов Ni-N. Третий этап кристаллизации в закаточной камере начинается от температуры 2616°С, при которой жидкий молибден оседает на зародыши легированного титан-циркониевого карбонитрида и переходит в твердое состояние, Четвертый этап кристаллизации начинается при температуре 1450°С, в результате которого происходит кристаллизация металлического никеля на поверхности металлического молибдена. При ном существенным является содержание молибдена и никеля в исходной шихте. Так, для системы па основе титан-циркониевого карбонитрида Ti1-nZrnCxNy увеличение содержания никеля более 2.17 масс. % приводит к спекаемости нанокристаллических частиц в процессе плазмохимической обработки. Уменьшение содержания никеля менее 2,10 масс. % приводит к нарушению сплошности слоя никеля па поверхности частиц. Увеличение содержания молибдена более 14.30 масс. % приводит к его выделению в виде индивидуальной фазовой составляющей в процессе высокотемпературного вакуумного спекания. Уменьшение содержания молибдена менее 12,53 масс. % приводит к обеднению связующей фазы никель-молибденового интерметаллида Ni1Mo.

Предлагаемый способ может быть осуществлен следующим образом.

Смесь порошков карбонитрида титана, карбида циркония, металлического молибдена и металлического никеля помещают в дозатор поршневого типа и пневмотоком подают в камеру реактора-испарителя установки, обору диванной плазмотроном. При обработке смеси порошков мощности составляет 2,4-3.6 кВт/ч. расход плазмообразующего газа - 6,0-6.6 Нм3/ч (нормальных кубических метров в час. Н/м3 - кубический метр газа при давлении 760 мм рт.ст. и температуре 0°С). В качестве плазмообразующего и одновременно реакционного газа используют азот технический марки ГОСТ 9293-74 (N2 - 99.95%: О2 - 0.05%). Обработку осуществляют при скорости потока плазмы 50-55 м/с и скорости подачи исходной смеси 150-200 г/ч. Полученный продукт в потоке азота поступает и охлаждается в водоохлаждаемой закалочной камере, расположенной в нижней части реактора. В качестве накопителя нанокристаллической фракции выступает тканевый фильтр рукавного типа (средний размер частиц мкм пли нм), куда полученный нанокристаллический продукт подают пневмотранспортом. Для снижения пирофорности полученных образцов, после процедуры плазменной переконденсации в обязательном порядке выполнялась деактивация нанопорошков в специальном устройстве - капсуляторе (патент RU Патент 2238174), после чего все полученные порошковые фракции стали пригодными для длительного храпения в нормальных условиях. Пробы нанопорошков брали со всех стадий выгрузки.

Фазовый состав определяли с помощью дифрактометра Shimadzu XRD-700 (Shimadzu. Япония) с расшифровкой по базе данных International Centre for Diffraction Data (ICDD). Элементный состав нанокристаллических продуктов исследовался с применением растрового электронного микроскопа JEOL.ISM 6390LA с приставкой для энергодисперсионного анализа JEM 2100. Плотность определялась на гелиевом пикнометре ΛесиРус П 1340 V1.09.

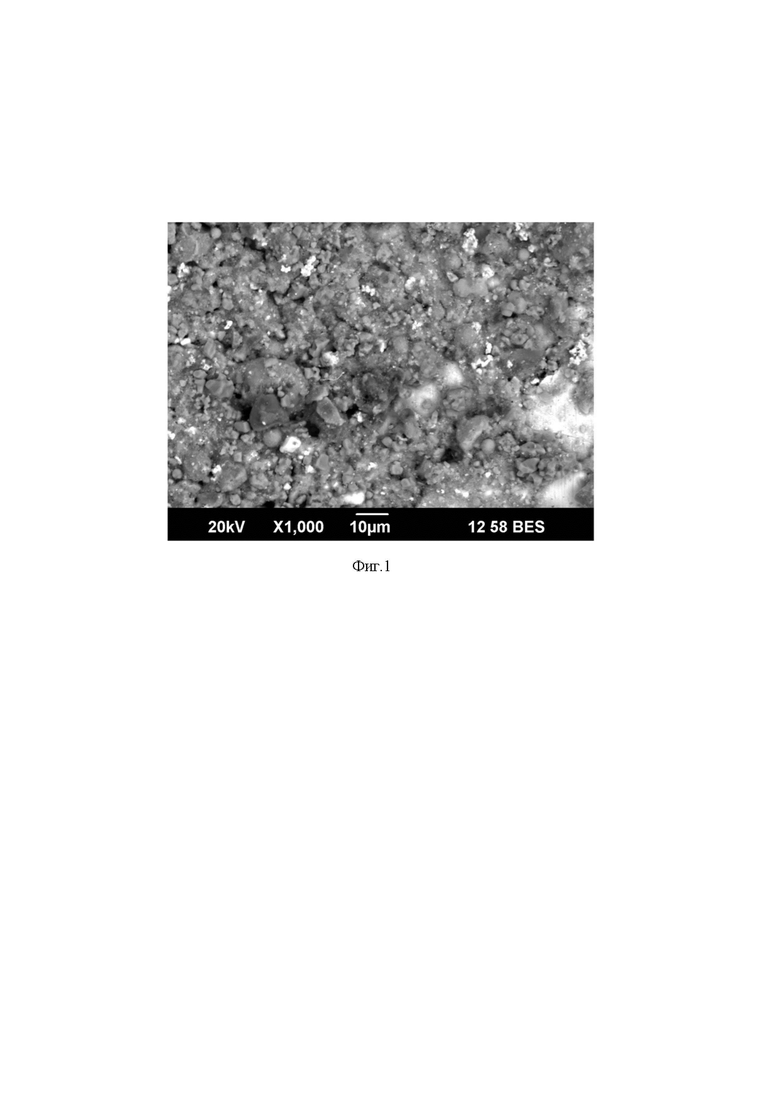

На фиг. 1 представлено электронно-микроскопическое изображение нанокристаллического композиционного порошка со структурой ядро-оболочка, в котором ядро имеет состав титан-циркониевого карбонитрида Ti0.95Zr0.05C0.5N0.5 с диспергированном в нем карбиде циркония, а оболочка содержит слой никеля и расположенный между ним и ядром слой молибдена {пример 1).

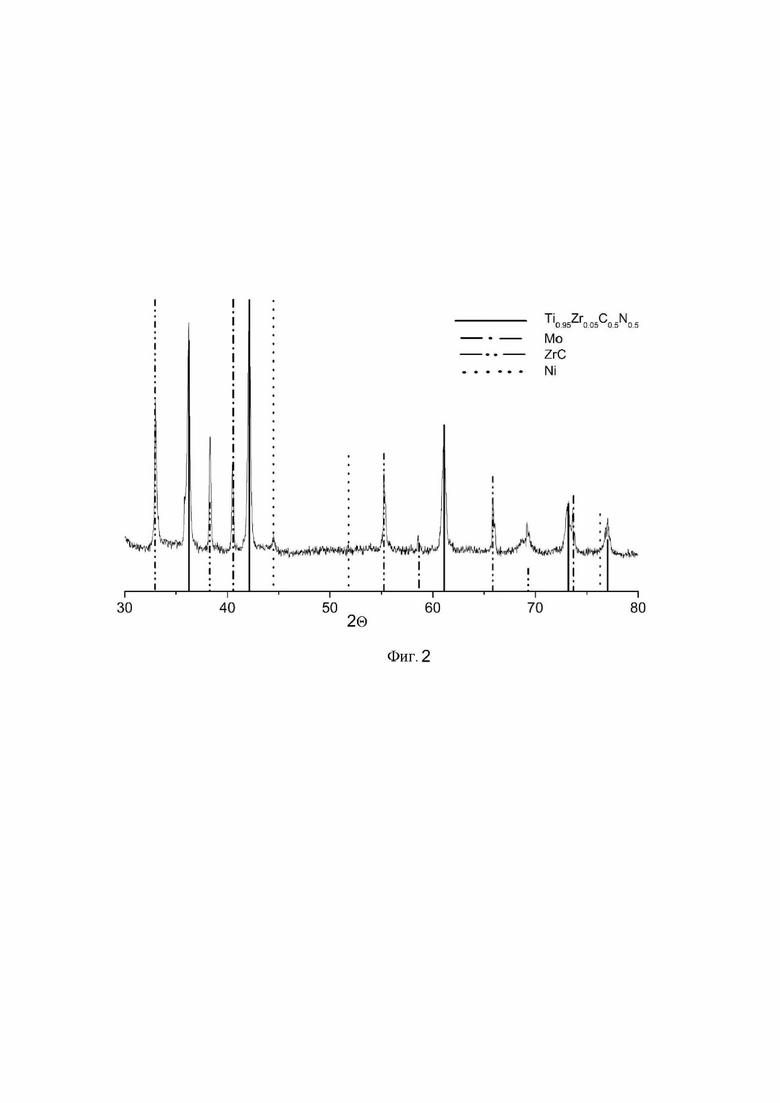

На фиг. 2 представлена рентгенограмма нанокристалличеекого порошка ZrC - Ti0.95Zn0.05C0.5N0.5 - Mo - Ni со структурой «ядро-оболочка», область когерентного рассеяния (ОКР)=42 нм.

Пример 1. Берут 712,14 грамм порошка карбонитрида титана TiC0.5 N0.5,, 133.86 грамм порошка карбида циркония ZrC, 22 грамма металлического никеля и 132 грамма металлического Мо, смешивают в шаровой планетарной мельнице в течение 1 часа и обрабатывают в потоке азотной плазмы, для чего помешают в дозатор поршневого типа и пневмотоком подают в камеру реактора-испарителя лабораторной установки ГНИИХТЭОС {г. Москва), оборудованной плазмотроном. Порошок со скоростью 180 г/ч вводят навстречу потоку плазмы, скорость которого составляет 50 м/с. Температура азотной плазмы в камере реактора-испарителя составляет 4000°С. При обработке смеси порошков необходимая мощность плазмотрона составляет 25 кВт/ч, расход плазмообразующего газа - 6 пм3/ч. В качестве плазмообразующего и одновременно реакционного газа используют азот технический марки ГОСТ 9293-74 (N2 - 99.95%; О2 - 0,05%). Полученный продукт в потоке азота поступает и охлаждается в водоохлаждаемой закалочной камере, расположенной в нижней части реактора-испарителя, после чего улавливается на поверхности тканевого фильтра, а затем капсулируется.

Рентгенофазовый анализ всех исследуемых фракций показал, что на тканевом фильтре собираются гомогенные по составу нанокристаллические порошки, в состав которых по данным рентгенографии входят карбид циркония ZrC. титан-циркониевый карбонитрид Ti0.95Zr0.05C0.1N0.1. металлические Мо и Ni при следующем соотношении компонентов. масс. %: ZrC (13.38%). Ti0.95Zr0.05C0.1N0.1 (70,22%), Mo (14,30%). Ni (2.10%) пикнометрнческая плотность, ρ, г/см3, равна 4,56.

Пример 2. Берут 356,07 грамм порошка карбонитрида титана TiC0.5 N0,5, 66,93 грамм порошка карбида циркония ZrC, 11 грамм металлического никеля и 66 грамма металлического Мо, смешивают в шаровой планетарной мельнице в течение I часа и обрабатывают в потоке азотной плазмы, для чего помешают в дозатор поршневого типа и пневмотоком подают в камеру реактора-испарителя лабораторной установки ГНИИХТЭОС (г. Москва), оборудованной плазмотроном. Порошок со скоростью 180 г/ч вводят навстречу потоку плазмы, скорость которого составляет 50 м/с. Температура азотной плазмы в камере реактора-испарителя составляет 4000°С. При обработке смеси порошков необходимая мощность плазмотрона составляет 25 кВт/ч, расход плазмообразующего газа - 6 нм3/ч. В качестве плазмообразующего и одновременно реакционного газа используют азот технический марки ГОСТ 9293-74 (N2 - 99,95%; О2 - 0,05%). Полученный продукт в потоке азота поступает и охлаждается и водоохлаждаемой закалочной камере, расположенной в нижней части реактора-испарителя, после чего улавливается па поверхности тканевого фильтра, а затем капсулируется.

Рентгенофазовый анализ всех исследуемых фракций показал, что на тканевом фильтре собираются гомогенные по составу нанокристаллические порошки, в состав которых по данным рентгенографии входят карбид циркония ZrC титанп-циркониевый карбонитрид Ti0.8Zr0.2CN металлические Мо и Ni при следующем соотношении компонентов, масс. %: ZrC (13,90%), Ti0.8Zr0.2CN (71,40%), Мо (12,53%), Ni (2,17%), пикнометрическая плотность, ρ, г/см3, равна 4,56.

Таким образом, заявленный способ позволяет получать гомогенный нанокристаллический композиционный порошок, в состав которого входят титан-циркониевый карбонитрид Ti1-nZrnCxNy и металлические Мо и Ni, частицы которого имеют структуру «ядро-оболочка». Все представленные фазовые составляющие обладают кубической структурой в условиях низкотемпературной азотной плазмы, обеспечивающей полное испарение исходных составляющих механической смеси с последующей перекристаллизацией и разделением по фракциям. Применение капсулирования способствует понижению пирофорности конечных продуктов и предполагает длительное хранение нанокристаллических продуктов в нормальных условиях. Использование предлагаемого композиционного порошка на основе титан-циркониевого карбонитрида Ti1-nZrnCxNy с участием металлических фаз Мо и Ni, в качестве шихты твердого сплава позволит снизить температуру спекания до 1380°С и длительность спекания до 40 мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиционный нанопорошок на основе легированного карбонитрида титана | 2024 |

|

RU2836525C1 |

| Композиционный нанопорошок на основе карбонитрида титана и способ его получения | 2022 |

|

RU2782591C1 |

| Способ получения нанокристаллического порошка титан-молибденового карбида | 2018 |

|

RU2672422C1 |

| КОМПОЗИЦИОННЫЙ НАНОПОРОШОК И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2493938C2 |

| ТВЕРДЫЙ СПЛАВ (ВАРИАНТЫ) И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2133296C1 |

| МАГНИТОМЯГКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ЖЕЛЕЗА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2269174C2 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНЫХ ПОРОШКОВ МЕТАЛЛА ИЛИ МЕТАЛЛИЧЕСКИХ СПЛАВОВ | 2015 |

|

RU2588931C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОДИСПЕРСНЫХ ПОРОШКОВ | 2013 |

|

RU2537678C1 |

| Твердый сплав с уменьшенным содержанием карбида вольфрама для изготовления режущего инструмента и способ его получения | 2023 |

|

RU2802601C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО АРМИРОВАННОГО ПОРОШКОВОГО МАТЕРИАЛА | 2014 |

|

RU2573309C1 |

Изобретение относится к порошковой металлургии, в частности к нанодисперсным композиционным порошкам, полученным плазмохимическим способом. Может использоваться для получения твердых сплавов. Композиционный нанопорошок на основе легированного карбонитрида титана содержит частицы со структурой ядро-оболочка. Ядро состоит из легированного карбонитрида титана Ti1-nZrnCxNy, где 0,05≤n≤0,20, 0,10≤х≤1,0, 0,10≤у≤1,0, с диспергированным в нем карбидом циркония, а оболочка содержит слой никеля и расположенный между ним и ядром слой молибдена при следующем соотношении компонентов, мас.%: Ti1-nZrnCxNy 70,22-71,40, ZrC 13,38-13,90, Mo 12,53-14,30, Ni 2,10-2,17. Обеспечивается получение гомогенного нанодисперсного композиционного порошка, обеспечивающего понижение температуры и длительность спекания при получении из него сплава. 2 ил., 2 пр.

Композиционный нанопорошок на основе легированного карбонитрида титана, включающий частицы со структурой ядро-оболочка, при этом ядро состоит из легированного карбонитрида титана, а оболочка содержит слой никеля и расположенный между ним и ядром слой молибдена, отличающийся тем, что ядро частицы порошка содержит в качестве легированного карбонитрида титана Ti1-nZrnCхNу, где 0,05≤n≤0,20, 0,10≤х≤1,0, 0,10≤у≤1,0, с диспергированным в нем карбидом циркония при следующем соотношении компонентов, мас.%:

| Композиционный нанопорошок на основе карбонитрида титана и способ его получения | 2022 |

|

RU2782591C1 |

| Твердый сплав на основе тугоплавкого соединения титана | 1974 |

|

SU509086A1 |

| Композиционные порошки на основе карбонитрида титана | 2020 |

|

RU2737839C1 |

| US 6325838 B1, 04.12.2001 | |||

| CN 108213411 B, 25.08.2020 | |||

| CN 106270493 B, 30.06.2020 | |||

| CN 104674098 B, 12.04.2017. | |||

Авторы

Даты

2024-07-30—Публикация

2024-03-18—Подача