Изобретение относится к плазмохимическим способам получения нанодисперсных порошков методом переконденсации в низкотемпературной азотной плазме.

Известен способ получения нанодисперсных порошков в плазме СВЧ- разряда, в котором исходные реагенты вводят в поток плазмообразующего газа, имеющего среднемассовую температуру 1200-3200 K, в любом агрегатном состоянии: парообразном, порошкообразном, жидкокапельном или в любой их комбинации, при этом реагенты в порошкообразном состоянии вводят в виде аэрозоля с газом-носителем в реакционную камеру через узел ввода с отверстием, открывающимся в объем реакционной камеры под углом 45-60° к оси камеры. Дополнительно для охлаждения целевого продукта снизу одной из секций реакционной камеры через коллектор подают закалочный газ (патент RU 2252817, МПК B01J 19/08; B01J 19/12; Н05Н 1/24; Н05В 6/80; 2005 год).

Недостатками известного способа являются, во-первых, использование органических соединений в качестве исходных реагентов, что отрицательно влияет на экологию окружающей среды; во-вторых, сложность технологического процесса, обусловленная усложненной конструкцией установки для получения нанопорошков и дополнительным использованием закалочного газа; в-третьих, невозможность получения плакированных частиц целевого продукта.

Нанопорошки на основе карбида и нитрида ванадия используют в порошковой металлургии в качестве тугоплавкой и высокотвердой металлокерамической фазы, для спекания которой обычно используют легкоплавкую металлическую связующую фазу, например никель, кобальт или железо. Смачиваемость твердой фазы жидкими металлами происходит в течение определенного времени их контактирования за счет ионообменных реакций и взаимной диффузии, но при этом нанопорошок, из которого состоит твердая фаза, может частично раствориться в жидкой металлической фазе [Жуков М.В. Упрочнение металлических, полимерных и эластомерных материалов ультрадиспесными порошками плазмохимического синтеза / М.В. Жуков, И.Н. Черский, А.Н. Черепанов и др. Новосибирск: Наука. Сибирская издательская фирма РАН, 1999. 312 с. - (Низкотемпературная плазма. Т.14)]. Для ускорения процесса смачиваемости нанопорошков в процессе жидкофазного спекания и, следовательно, для ускорения этого процесса частицы нанопорошков плакируют, например, никелем или железом.

Таким образом, перед авторами стояла задача разработать экологически безопасный, не усложненный технологически способ получения нанодисперсных порошков ванадия в потоке низкотемпературной азотной плазмы, частицы которых плакированы легкоплавкой металлической фазой.

Поставленная задача решена в способе получения нанодисперсных порошков в потоке низкотемпературной азотной плазмы, включающем помещение в дозатор поршневого типа порошкообразного исходного реагента и подачу его пневмотоком в камеру испарителя, обработку в камере испарителя низкотемпературной азотной плазмой, охлаждение продукта испарения в потоке азота в водоохлаждаемой закалочной камере, расположенной в нижней части испарителя, и улавливание его на поверхность фильтра, отличающемся тем, что в качестве исходного реагента используют смесь карбида или нитрида ванадия и металлического никеля, взятых в следующем соотношении, масс.%:

при этом температура плазмы в камере испарителя равна 4000-6000°C, скорость потока плазмы составляет 50-55 м/сек, а исходный реагент вводят со скоростью 150-200 г/час.

В настоящее время из патентной и научно-технической литературы не известен способ получения нанопорошков в потоке низкотемпературной азотной плазмы, в котором обработке в предлагаемых условиях подвергают смесь карбида или нитрида ванадия и металлического никеля, взятых в определенном соотношении.

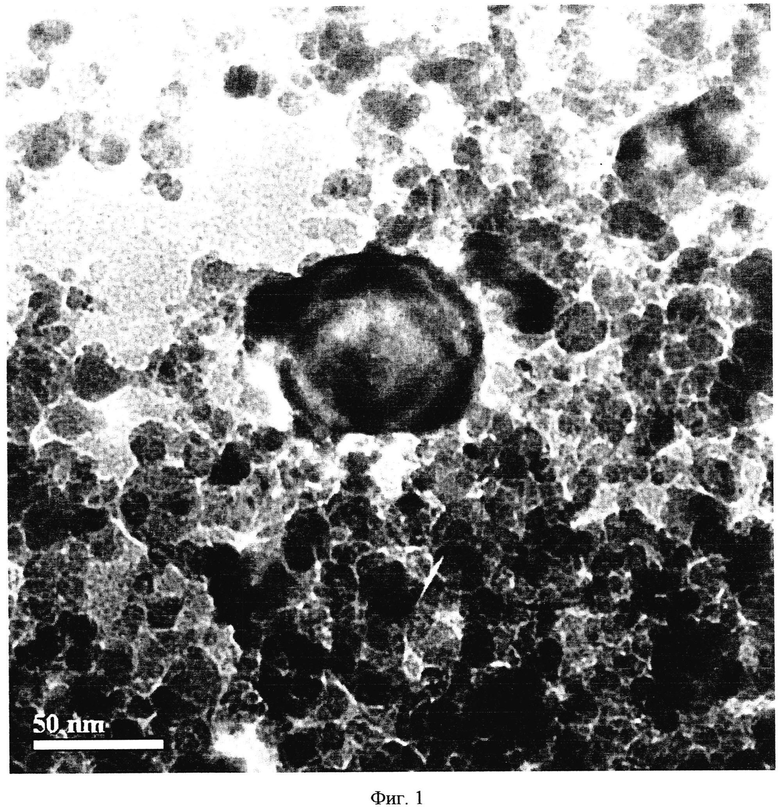

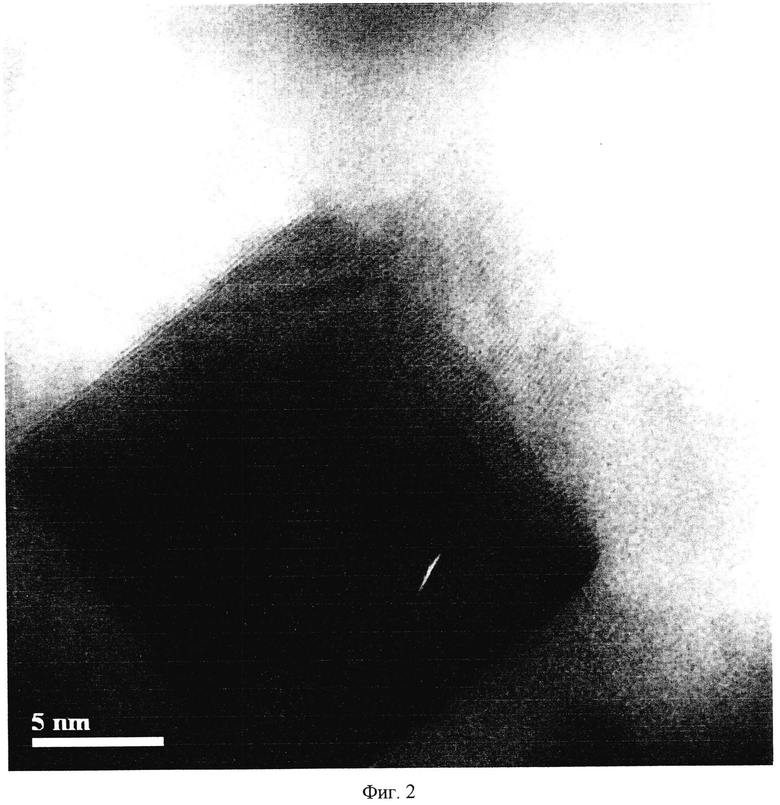

Экспериментальные исследования, проведенные авторами, позволили установить, что в случае обработки в потоке низкотемпературной азотной плазмы смеси порошка карбида или нитрида ванадия и порошка металлического никеля в условиях переконденсации наблюдается осаждение на фильтре наночастиц указанной тугоплавкой фазы внедрения, плакированных никелем. Причем существенным является количественное соотношение исходных реагентов. Так, при содержании в исходной шихте карбида или нитрида ванадия менее 50 масс.%, а никеля более 50 масс.% наблюдается появление частиц сферической формы диаметром до 50 нм (см. фиг.1), которые состоят из аморфного никеля. Такие частицы формируются по механизму пар - жидкость - твердофазное аморфное состояние вещества, вызванное быстрой закалкой при конденсации. При содержании в исходной шихте карбида или нитрида ванадия более 75 масс.%, а никеля менее 25 масс.% наблюдается появление наночастиц в форме куба с округлением ребер и вершин (см. фиг.2). Такие частицы формируются по механизму пар - кристалл, характерному при быстрой конденсации карбидов и нитридов тугоплавких соединений. На данных в форме куба наночастицах не обнаружен слой из плакирующего никеля. При этом именно в предлагаемых условиях проведения технологического процесса основное количество никеля при охлаждении конденсата осаждается на наночастицах тугоплавкой фазы внедрения. Так, при температуре плазмы в камере испарителя менее 4000°C, скорости потока плазмы менее 50 м/с и введении исходного реагента со скоростью менее 150 г/ч наблюдается появление химического соединения Fe7Ni3 (контакт плазменной струи со стенкой испарителя, сделанного из нержавеющей стали) в виде сферических капель и резкого увеличения интерфейсной фазы VxNiyO3, где (x+y=2); в нанодисперсных частицах карбида или нитрида металла, плакированных никелем. При температуре плазмы в камере испарителя более 6000°C, скорости потока плазмы более 55 м/с и введении исходного реагента со скоростью более 200 г/ч наблюдается резкое увеличение (до 82 масс.%) содержания никеля в нанодисперсных частицах карбида или нитрида ванадия, плакированных никелем. Азот в предлагаемом процессе выполняет несколько функций. Газовый поток азота необходим: для создания плазменной струи, превращающей исходную смесь порошков в пар; для транспортировки полученной паровой фазы к месту ее конденсации; для транспортировки сконденсированных из пара частиц к месту их сбора улавливающей аппаратурой; для азотирования конечного продукта в процессе плазмохимической переконденсации.

Предлагаемый способ может быть осуществлен следующим образом.

Смесь порошков карбида или нитрида ванадия и металлического никеля с частицами крупностью не более 40 мкм обрабатывают в потоке азотной плазмы, для чего помещают в дозатор поршневого типа и пневмотоком подают в камеру реактора-испарителя установки, оборудованной плазмотроном. Порошок со скоростью 150-200 г/ч вводят навстречу потоку плазмы, скорость которого составляет 50-55 м/с. Температура азотной плазмы в камере реактора-испарителя составляет 4000-6000°C. При обработке смеси порошков мощность составляет 2,4-3,6 кВт/ч, расход плазмообразующего газа - 6,0÷6,6 Нм3/ч (нормальных кубических метров в час, Н/м3 - кубический метр газа при давлении 760 мм рт.ст. и температуре 0°C). В качестве плазмообразующего и одновременно реакционного газа используют азот технический марки ГОСТ 9293-74 (N2 - 99,95%; О2 - 0,05%). Полученный продукт в потоке азота поступает и охлаждается в водоохлаждаемой закалочной камере, расположенной в нижней части реактора-испарителя, после чего улавливается на поверхности тканевого фильтра. Возможно использование циклона классического типа как для отделения не до конца переработанного сырья, так и для «разгрузки» фильтров улавливания. Пробы нанопорошка брали с рукавного фильтра, осуществляющего окончательное улавливание.

Визуальное и качественное исследование морфологии частиц VC(VN)-Ni размером до 100 нм проводили с помощью JSM 6390LA, до 10 нм с помощью JEM 2100. Для определения химического состава частиц использовали приставку ЭДА к JSM 6390LA - EDX JED-2300 с базой данных спектров химических элементов при режимах съемки 15, 20 и 25 кВ (6460LA, JEOL).

Рабочие характеристики частиц от 100 нм до 10 нм исследовались с помощью СММ2000Т. Распределение частиц НП по размерам, а также их средний размер рассчитывались с помощью программ «Scan Master» (Россия, МИЭТ), «MEASURER» (Россия, ИХТТ УрО РАН) и STATGRAPHICS Plus for Windows (Manugistic Inc.).

Фазовый состав полученных порошков исследовали методами РФА с помощью модернизированного в цифровой дифрактометра ДРОН-УМ1, включая количественный фазовый анализ (программа STOE WinXPOW), и с помощью дифрактометра Shimadzu XRD-700 (Shimadzu, Япония) с расшифровкой по базе данных International Centre for Diffraction Data (ICDD)[Фульц Б., Хау Дж. М. Просвечивающая электронная микроскопия и дифрактометрия материалов. -М.: Техносфера, 2011. 904 с].

Изобретение поясняется чертежами.

На фиг.1 представлено изображение частицы никеля сферической формы диаметром более 50 нм, полученное с помощью с помощью высокоразрешающего просвечивающего электронного микроскопа (ПЭМВР) HRTEM JEM 2100 (JEOL, Япония.

На фиг.2 представлено изображение наночастицы нитрида ванадия, полученное с помощью JEM 2100.

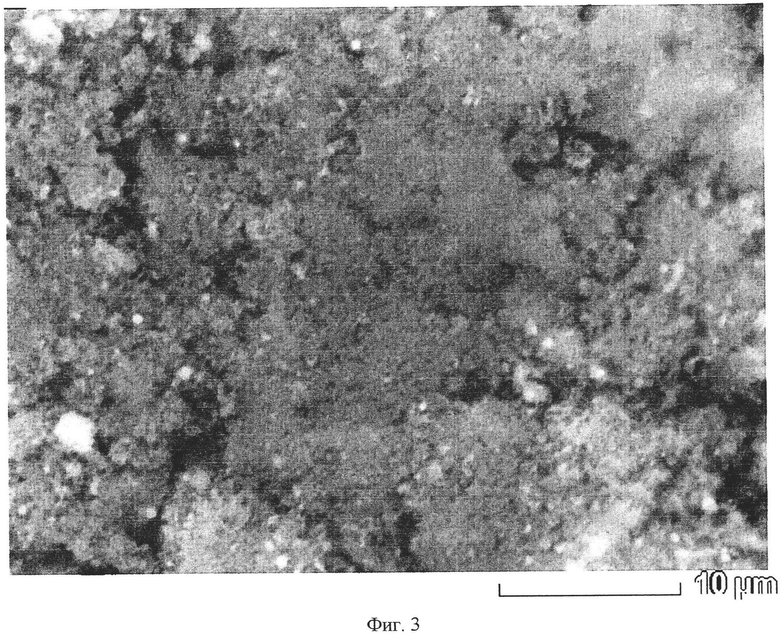

На фиг.3 и 4 представлено изображение нанодисперсного порошка VC-Ni и VN-Ni из тканевого фильтра, соотвественно, полученное с помощью SEM JSM 639LA (LEOL, Япония) при увеличении 3000 крат и ускоряющем напряжении 20 кВ.

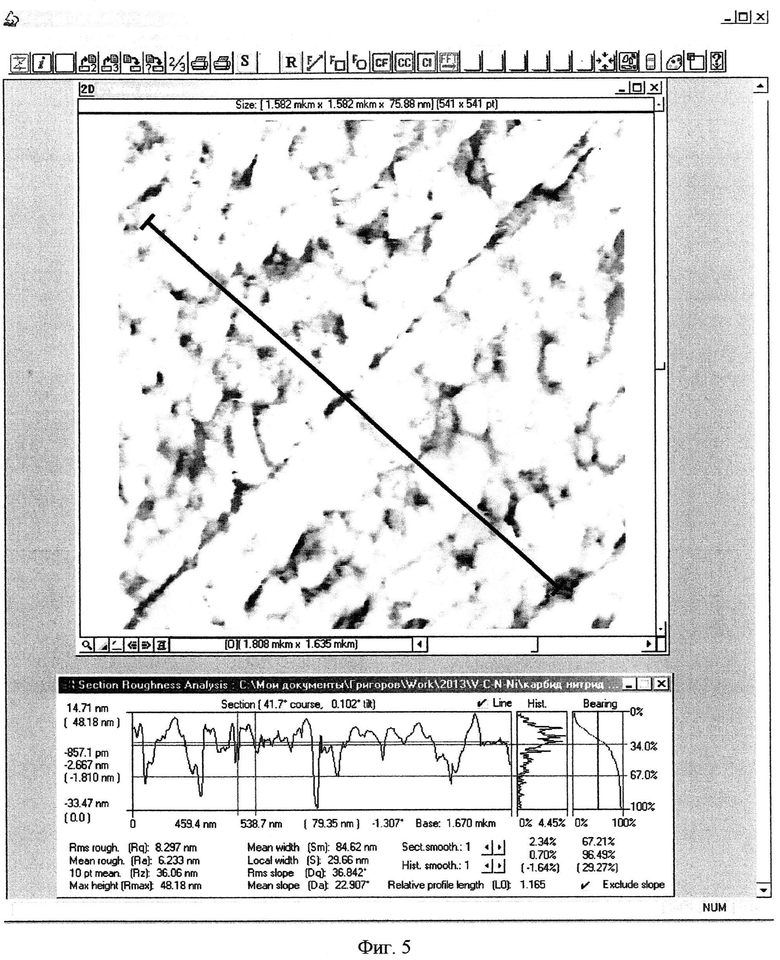

На фиг.5 представлено изображение нанодисперсного порошка VC-Ni, полученное с помощью сканирующего туннельного микроскопа (СТМ) СММ2000Т (Россия, завод «Протон-МИЭТ»), поле сканирования 1.582×1.582 нм. По фиг.5 (СММ2000Т) можно судить о морфологических особенностях поверхности частиц нанодисперсного порошка VC-Ni с фильтра в диапазоне нескольких десятков нанометров. Рельеф профиля (линии на поле сканирования) показывает размеры частиц (данные в скобках соответствуют размеру между двумя вертикальными линиями на рельефе профиля). В конкретном случае (см. фиг.5) выделена частица, линейный размер которой равен приблизительно 79 нм. Данные ПЭМВР подтвердили, что частицы нанодисперсного порошка VC-Ni имеют структуру ядро - оболочка.

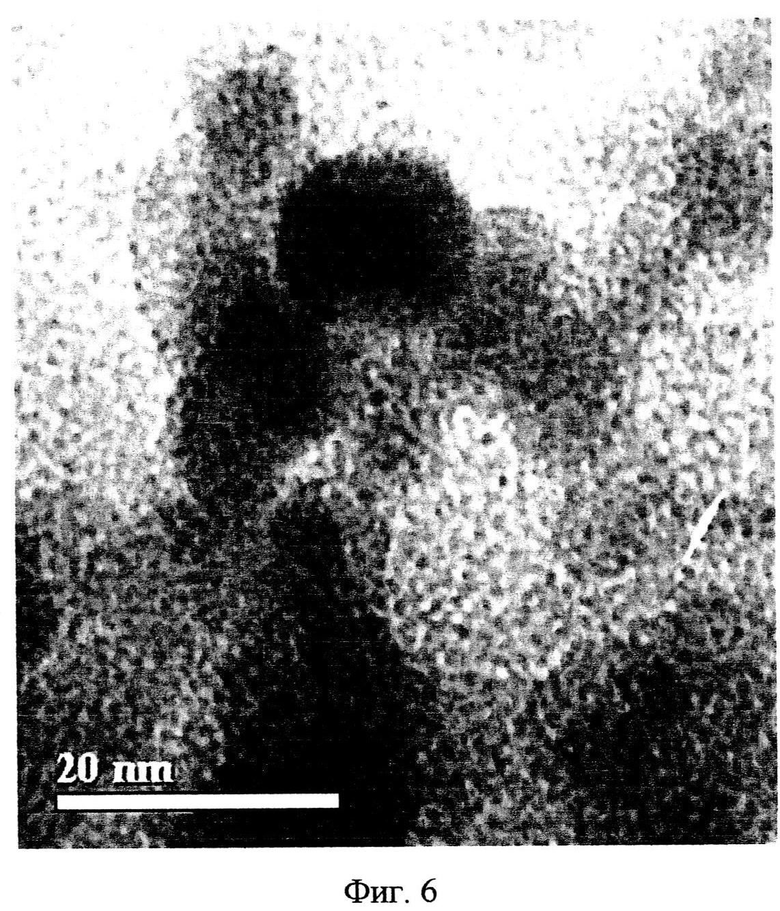

На фиг.6 представлено изображение нанопорошка VN-Ni, полученное с помощью высокоразрешающего просвечивающего электронного микроскопа (ПЭМВР-HRTEM) JEM 2100 (JEOL, Япония). По фиг.6 можно судить о морфологических особенностях частиц нанопорошка VN-Ni с фильтра в диапазоне нескольких десятков нанометров. Частицы имеют сферическую форму с ярко выраженной ядро-оболочка структурой (см. фиг.6). Между некоторыми частицами существует процесс коалесценции, который приводит к образованию частиц сложной формы.

Необходимо отметить, что полученный нанопорошок может содержать примесные оксидные фазы состава VxNiyO3, которые являются интерфейсной фазы между ядром VC(VN) и плакирующей оболочки из Ni. Преобладающей формой частиц нанопорошка является сферическая, так как образование нанорпорошка в процессе плазмохимической конденсации идет по механизму пар - жидкость - кристалл. Средний размер частиц имеет значения в пределах 30÷70 нм.

Предлагаемый способ иллюстрируется следующими примерами.

В предлагаемых примерах использованы химические соединения карбида и нитрида ванадия Донецкого завода химических реактивов «Донецк-Реактив». Никель в виде порошка предоставлен ГНЦ РФ ФГПУП «ГНИИХТЭОС» (Государственный научный центр РФ Федеральное государственное унитарное предприятие «Государственный ордена Трудового красного Знамени научно-исследовательский институт химии и технологии элементоорганических соединений», г. Саратов).

Пример 1. Смесь 75 г (50 масс.%) порошка карбида ванадия и 75 г (50 масс.%) порошка металлического никеля с частицами крупностью не более 40 мкм обрабатывают в потоке азотной плазмы, для чего помещают в дозатор поршневого типа и пневмотоком подают в камеру реактора-испарителя лабораторной установки ПО "Нитрон" (г. Саратов), оборудованной плазмотроном. Порошок со скоростью 150 г/ч вводят навстречу потоку плазмы, скорость которого составляет 50 м/с. Температура азотной плазмы в камере реактора-испарителя составляет 4000°C. При обработке смеси порошков мощность составляет 2,4 кВт/ч, расход плазмообразующего газа - 6 нм3/ч. В качестве плазмообразующего и одновременно реакционного газа используют азот технический марки ГОСТ 9293-74 (N2 - 99,95%; O2 - 0,05%). Полученный продукт в потоке азота поступает и охлаждается в водоохлаждаемой закалочной камере, расположенной в нижней части реактора-испарителя, после чего улавливается на поверхности тканевого фильтра.

Рентгенофазовый анализ показал, что на тканевом фильтре собирается гетерогенный по составу порошок смеси V(C0,5N0,5) и Ni с небольшой примесью (V1,8Ni0,2)O3. Средний размер частиц (см. фиг.5) равен 70 нм. Изображение нанопорошка VC-Ni, полученное с помощью HRTEM JEM 2100, показало, что частицы имеют сферическую форму с ярко выраженной ядро-оболочка структурой.

Пример 2. Смесь 150 г (75 масс.%) порошка нитрида ванадия и 50 г (25 масс.%) порошка металлического никеля с частицами крупностью не более 40 мкм обрабатывают в потоке азотной плазмы, для чего помещают в дозатор поршневого типа и пневмотоком подают в камеру реактора-испарителя лабораторной установки ПО "Нитрон" (г. Саратов), оборудованной плазмотроном. Порошок со скоростью 200 г/час вводят навстречу потоку плазмы, скорость которого составляет 55 м/с. Температура азотной плазмы в камере реактора-испарителя составляет 6000°C. При обработке смеси порошков мощность составляет 3,6 кВт/ч, расход плазмообразующего газа - 6,6 нм3/ч. В качестве плазмообразующего и одновременно реакционного газа используют азот технический марки ГОСТ 9293-74 (N2 - 99,95%; О2 - 0,05%). Полученный продукт в потоке азота поступает и охлаждается в водоохлаждаемой закалочной камере, расположенной в нижней части реактора-испарителя, после чего улавливается на поверхности тканевого фильтра.

Рентгенофазовый анализ показал, что на тканевом фильтре собирается гетерогенный по составу порошок смеси VN и Ni с небольшой примесью (V1,6Ni0,4)О3. Частицы имеют сферическую форму с ярко выраженной ядро - оболочка структурой (см. фиг.6). Цифровая обработка изображения нанопорошка VN-NI, полученного с помощью СММ2000Т, показала, что средний размер частиц равен 30 нм.

Таким образом, заявленный способ позволяет получать гетерогенные нанодисперсные порошки, состоящие из ядра тугоплавкой фазы внедрения ванадия с плакирующей оболочкой из Ni и размерами частиц, основная масса которых лежит за границей менее ста нанометров.

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиционный нанопорошок на основе легированного карбонитрида титана | 2024 |

|

RU2836525C1 |

| Композиционный нанопорошок на основе карбонитрида титана и способ его получения | 2022 |

|

RU2782591C1 |

| Композиционный порошок на основе легированного карбонитрида титана | 2024 |

|

RU2823899C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКОВ НИТРИДА ТИТАНА | 2010 |

|

RU2434716C2 |

| КОМПОЗИЦИОННЫЙ НАНОПОРОШОК И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2493938C2 |

| Способ получения нанокристаллического порошка титан-молибденового карбида | 2018 |

|

RU2672422C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ НАНОПОРОШКОВ С ИСПОЛЬЗОВАНИЕМ ТРАНСФОРМАТОРНОГО ПЛАЗМОТРОНА | 2009 |

|

RU2406592C2 |

| Способ получения нанокристаллического порошка оксикарбида молибдена | 2016 |

|

RU2641737C1 |

| УСТАНОВКА И СПОСОБ ПОЛУЧЕНИЯ НАНОДИСПЕРСНЫХ ПОРОШКОВ В ПЛАЗМЕ СВЧ РАЗРЯДА | 2003 |

|

RU2252817C1 |

| Способ переработки золы-уноса тепловых электростанций | 2016 |

|

RU2630021C1 |

Изобретение относится к области металлургии, в частности к плазмохимическим способам получения нанодисперсных порошков методом переконденсации в низкотемпературной азотной плазме. Способ получения нанодисперсных порошков, плакированных никелем, в потоке низкотемпературной азотной плазмы включает помещение в дозатор поршневого типа порошкообразного исходного реагента и подачу его пневмотоком в камеру испарителя, обработку в камере испарителя низкотемпературной азотной плазмой, охлаждение продукта испарения в потоке азота в водоохлаждаемой закалочной камере, расположенной в нижней части испарителя, и улавливание его с помощью фильтра. В качестве исходного реагента используют смесь карбида или нитрида ванадия и металлического никеля, взятых в следующем соотношении, мас.%: карбид или нитрид ванадия - 50÷75, металлический никель - 25÷50. При этом температура плазмы в камере испарителя равна 4000-6000°С, скорость потока плазмы составляет 50-55 м/с, а исходный реагент вводят со скоростью 150-200 г/ч. Получают гетерогенные нанодисперсные порошки карбида или нитрида ванадия, плакированные никелем, с размером частиц менее 100 нм. 6 ил., 2 пр.

Способ получения нанодисперсных порошков, плакированных никелем, в потоке низкотемпературной азотной плазмы, включающий помещение в дозатор поршневого типа порошкообразного исходного реагента и подачу его пневмотоком в камеру испарителя, обработку в камере испарителя низкотемпературной азотной плазмой, охлаждение продукта испарения в потоке азота в водоохлаждаемой закалочной камере, расположенной в нижней части испарителя, и улавливание его с помощью фильтра, отличающийся тем, что в качестве исходного реагента используют смесь карбида или нитрида ванадия и металлического никеля, взятых в следующем соотношении, мас.%:

при этом температура плазмы в камере испарителя равна 4000-6000°С, скорость потока плазмы составляет 50-55 м/с, а исходный реагент вводят со скоростью 150-200 г/ч.

| КОМПОЗИЦИОННЫЙ ПОРОШОК ДЛЯ ГАЗОТЕРМИЧЕСКИХ ПОКРЫТИЙ | 2004 |

|

RU2279495C2 |

| ПЛАКИРОВАННЫЙ ПОРОШОК И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2103112C1 |

| JP 2004083935 A, 18.03.2004 | |||

| СПОСОБ ВЫДЕЛЕНИЯ ТАУРИНА ИЗ ГИДРОБИОНТОВ | 1991 |

|

RU2009124C1 |

| CN 102634747 A, 15.08.2012 | |||

| CN 101186990 A, 28.05.2008 | |||

Авторы

Даты

2015-01-10—Публикация

2013-06-19—Подача