Настоящее изобретение относится к области транспортного машиностроения (преимущественно к подвижному составу на железной дороге), конкретно - к стабилизаторам поперечной устойчивости (бокового наклона) железнодорожных, главным образом пассажирских двухэтажных, вагонов, а также безрельсовых транспортных средств.

Известны торсионные стабилизаторы поперечного наклона в составе колесных тележек трамваев и железнодорожных подвижных составов. Торсион, посредством подшипниковых (радиальные подшипники скольжения) опор, соединяется с продольными балками тележки. К торсионному валу жесткой связью, предпочтительно прессовой посадкой со шпонкой, прикреплены две рычажные системы. Шарнирно прикрепленные к рычагам тяги (подвески) связаны с надрессорной балкой [1. RU 2688453 С2, B61F 5/02, 17.01.2019]. В нем торсионный вал установлен на подшипниках скольжения (бронзовые втулки), подшипниковые опоры организованы за соединением рычагов с концами торсионного вала, а тяги (подвески) установлены с наклоном (под острым углом) в поперечной плоскости.

Однако при этом распределение нагрузок в узлах недостаточно рационально и затруднен доступ к подшипниковым опорам.

Бывает и наоборот - торсионный узел установлен на раме кузова вагона, а тяги замкнуты на раму колесной тележки (суть от этого не меняется) 2. RU 2770029, МПК B61F 5/24, F16C 11/06, 14.04.2022, СВ. Павлов].

Известен торсионный стабилизатор поперечного наклона, сферические подшипниковые опоры торсионного узла которого слева и справа закрыты резиновыми пыльниками [3. RU 2743467 С1, МПК B61F 5/24, B60G 21/05, 18.02.2021, С.В. Павлов]. Однако в них не предусмотрены компенсаторы люфтов в подшипниках, динамических перекосов и средств эффективной виброзащиты.

В общем и транспортном машиностроении известны также:

- железнодорожные торсионные стабилизаторы поперечного наклона с компенсаторами динамических перекосов в виде металлических распорных пружин, встроенных в полости корпусов подшипниковых опор между торцами торсионного вала с одной стороны и крышками этих корпусов с другой стороны [4. RU 2777561, МПК B61F 5/24, B60G 21/04, 08.08.2022, С.В. Павлов], что, однако, сопряжено с увеличением осевого габарита торсионного узла и ширины стабилизатора в сборе, а также усложнении устройства;

- клеммовые соединения рычагов с валом [5. Анурьев В.И. Справочник конструктора-машиностроителя. В 3-х томах. Том 2. Изд. 5-е перераб. и доп.-М.: Машиностроение, 1980. - С. 516-517, рис. 9].

Среди относительно новых неметаллических материалов известен виброизоляционный композитный материал GENER VX, в спектре марок которого имеется, в частности, GENER VX 350 ТУ 22.21.30.110-010-81672649-2020.

Согласно рекламе разработчика-производителя [6. Виброизоляционный материал GENER VX. - URL: https://soundguard.ru/catalog/vibromaty/; 7. Почему выбирают GENER VX. - URL: https://вибромат.рф/], «Специализированный виброизолирующий материал Gener относится к полиолефиновым эластомерам, которые получают путем полимеризации этилена с мономером октена, либо бутена в присутствии металлоценовых катализаторов. Уникальный композиционный полимер Gener разработан для эксплуатации в суровых климатических условиях России, обладает выдающимися показателями устойчивости к динамическим нагрузкам, превосходной эластичностью и надежностью. Статические и динамические характеристики материалов широко представлены в линейке, что позволяет проектировщику быть уверенным в конечном результате. Все типыматериалов в линейке Gener VX позволяют осуществить оптимальный выбор виброизолирующих опор с заданными свойствами. Эластомеры Gener VX обладают ползучестью при длительном воздействии статических нагрузок. При использовании материалов Gener VX процесс нарастания деформации имеет расчетные показатели на протяжении всего срока службы материала. По заключению Мюнхенского технического университета, с точки зрения усталости материала вследствие динамических нагрузок, материал Gener VX сохраняет свои свойства на протяжении 100 лет для целей виброизоляции зданий. В силу нелинейности физико-механических характеристик материала Gener VX, при подборе,… проводят расчеты виброизоляции с помощью специального программного обеспечения….Динамические характеристики упругих опор с материалом Gener VX не изменяются даже по прошествии 50 лет.Диапазон статических нагрузок всей линейки материалов Gener VX составляет от 0,011 Н/мм2 до 1,5 Н/мм2. В отличие от большинства других эластомеров, под воздействием нагрузки материал Gener VX расширяется в поперечном направлении крайне незначительно. В интервале рабочих нагрузок материал мягко реагирует на динамические нагрузки, что обеспечивает эффективное снижение вибраций при относительно небольших деформациях. Gener VX может выдерживать 4-х кратные кратковременные перегрузки….Уникальной особенностью материалов Gener VX является то, что в интервале рабочих нагрузок, наблюдается минимум значения модуля упругости, т.е. максимум эффективности. Таким образом, виброизолирующие опоры из материала Gener VX позволяют эффективно решать задачи виброизоляции при относительно малых деформациях.... Эффективная виброизоляция начинается с частоты примерно в два раза выше резонансной частоты. При оптимальном значении нагрузки резонансная частота... достигает 7 Гц. Материалы Gener VX нормально функционируют в интервале температур от -50°С до +50°С.Температура стеклования составляет около -50°С, а температура плавления лежит в интервале 150°С-180°С…. Материалы Gener VX отличаются прекрасной устойчивостью к воде и водным растворамсолей. Он не разрушается при замерзании воды в порах. Воздействие влаги на статический и динамический модуль упругости весьма незначительно даже при полном погружении материала в воду. Данный материал характеризуется устойчивостью к разбавленным кислотам и щелочам, а также к различным маслам и смазкам. Не растворяются в большинстве стандартных растворителей, а также устойчивы к алифатическим углеводородам.

Применение материалов Gener VX способствует эффективному снижению вибраций в вагонах железнодорожных составов».

Однако производство и поставки изделия нового типоразмера (цилиндрические втулки) в интересах промышленного среднесерийного производства несколько нерентабельно как для Контрагента, так и для самого Производителя стабилизаторов. Даже с учетом «профильного» материала для Изготовителя и относительной простоты формы изделия. Поэтому описанный вариант материала целесообразно сместить на второй план и приоритет отдать альтернативному материалу, в принципе удовлетворяющему технико-эксплуатационным и технологическим требованиям к конкретному изделию из него.

Таким материалом является (по комплексному оценочному анализу) Резина (7) ИРП 1348 ТУ 2500-295-00152106-95 (93) (изначально - резиновая смесь) [9. Каталог продукции ООО «ЕвроПро». - URL: http://ewro-pro.ru/nasha-produktsiya.html].

Из этой резины, в частности, изготавливают амортизаторы 62.30.30.020 СБ (302.30.30.014СБ) в качестве виброгасящих подложек тележек пассажирских вагонов и сильфонного уплотнения МГК1.01.00.00СБ гидравлических гасителей колебаний (также в указанных тележках) [9].

Наиболее близким к заявляемому устройству аналогом (прототипом) по назначению и совокупности существенных конструктивных признаков является торсионный узел в составе стабилизатора поперечной устойчивости кузова транспортного средства, содержащий торсионный вал, установленный на раме транспортного средства поперечно ее продольной оси симметриипосредством двух разнесенных, враспор, подшипниковых опор, охватывающих его цилиндрические концы, выполненных в виде радиальных сферических подшипников трения в корпусах, с парами внутренних и наружных вкладышей, а также устройством смазки, и снабженный левым и правым рычагами для шарнирной связи с тягами стабилизатора, ступицы которых охватывают без проворота торсионный вал перед упомянутыми подшипниковыми опорами, а на цилиндрических участках вала между торцами подшипниковых опор и торцами ступиц рычагов установлены, посредством внутренних расточек неметаллические упругие элементы с функциями уплотнений подшипников и защитных рукавов упомянутых участков вала [8. RU 200948 U1, МПК(2006.01) B61F 5/24, B60G 21/05, 20.11.2020].

В нем упомянутые неметаллические упругие элементы представлены двумя отдельными средствами (приводится для одного (левого) фрагмента узла в виду симметрии левого и правого узлов):

- первое выполнено в виде резинового (резина 7-НО-68-1 ТУ 2500-295-00152106-93) кольцевого уплотнения на коротком переходном участке торсионного вала между торцами конической расточки корпуса подшипника и участком до ступицы рычага, с возможностью уплотнения смазываемой полости подшипника;

- второе выполнено в виде резинотканевого (40 У75-3 ТУ 0056016-87) цилиндрического рукава («участка защитного кожуха вала»), вправленного одним концом в упомянутую расточку до упора в ее торец, а другим концом свободно упертую в торец ступицы рычага с охватом, с минимальным зазором, упомянутого последним участка вала, а также упомянутого кольцевого уплотнения, с возможностью защиты этого участка вала от механических и климатических воздействий со стороны окружающей среды плюс дополнительного уплотнения полости подшипника;

- осевое перемещение наружного вкладыша подшипника ограничено его корпусом с одной стороны и пружинным кольцом (проволока 65Г-2,5 ГОСТ14963-78) с торца внутреннего вкладыша с другой стороны (с учетом рабочего поворота вала в подшипниковой опоре). При этом:

- каждый защитный рукав выполнен с наружным и внутренним диаметрами не менее наружного диаметра наружного вкладыша подшипника;

- величина кольцевого зазора между защитным рукавом в исходном ее состоянии нестабильна, частично нулевой и в значительной мере определяется силой тяжести рукава и радиальными динамическими нагрузками;

- защитный рукав установлен в узле (повторим) свободно без осевого сжатия;

- защитный рукав выполнен из материала Резина 7-НО-68-1 ТУ 2500-295-00152106-93.

Однако, при всех своих положительных качествах, прототип [8] еще недостаточно совершенен, ограничен в своих технико-эксплуатационных возможностях и характеристиках:

Недостаточно эффективна выверка (устранение) люфтов в сферических подшипниках без надлежащих по величине осевых распорных поджатий наружных вкладышей к осевым ограничителям их смещения. Даже два упомянутые средства торцевого уплотнения подшипников опор торсионного вала не в состоянии обеспечить задаваемые по современным техническим требованиям на торсионные стабилизаторы показатели срока службы (срока наработки на отказ, долговечности) и допустимым вибрациям, что связано и с конструктивными особенностями и со свойствами материалов (в том числе недолговечности резиновых смесей, их упругости, вибростойкости и др.), что показали результаты ресурсных стендовых и ходовых натурных испытаний (вытекание и деградация смазки и появление со временем повышенных ударных вибраций - структурных и акустических). Защитный рукав, предназначенный в основном для защиты от внешних воздействий (прежде всего от механического воздействия путевым гравием), без существенного распорного осевого сжатия неэффективен как компенсатор-виброгаситель(упругий элемент и амортизатор в одном изделии). В свою очередь, «по цепочке» срок службы сферических подшипников также не отвечает контрольным цифрам по долговечности, выставляемых в технических требованиях и в технических заданиях, в частности, на высокоскоростные пассажирские подвижные составы с двухэтажными вагонами. При этом узел конструктивно усложнен многоступенчатостью торсионного вала на рассматриваемых его участках и конусностью расточек в корпусах подшипниковых опор.

Прототип вообще не укомплектован и каким-либо компенсатором перекосов в подшипниках. Если таковые предусмотреть, по аналогии с упомянутым в обзоре аналогов запатентованным компенсатором в виде металлической распорной четырехлепестковой пружины между торцом вала и крышкой корпуса подшипника (см. [4]), то такое известное решение, как «плата за инновацию», еще усложнит устройство и увеличит его осевой габарит.

Задача (решаемая проблема), на решение которой направлено заявляемое изобретение (устройство), - разработать (спроектировать) торсионный узел с рычагами в составе торсионного стабилизатора, с улучшенными технико-эксплуатационными характеристиками (ТЭХ).

Планируемый технический результат использования изобретения - улучшение ТЭХ торсионного узла в составе торсионного стабилизатора (на примере железнодорожного вагона) за счет:

- компенсации остаточных люфтов в сферических подшипниках торсионного узла;

- снижения вибрационных воздействий на сферические подшипники торсионного;

- улучшения изоляционных свойств (изоляции, герметизации) торсионного узла (удержание смазки, защита от внешних воздействий (проникновения извне) твердых тел, воды и влаги воздуха).

Решение поставленной задачи (обозначенной проблемы) достигается тем, что в торсионном узле (в составе стабилизатора поперечной устойчивости кузова транспортного средства), содержащем торсионный вал, установленный на раме транспортного средства поперечно ее продольной оси симметрии посредством двух разнесенных, враспор, подшипниковых опор, охватывающих его цилиндрические концы, выполненных в виде радиальных сферических подшипников трения в корпусах, с парами внутренних и наружных вкладышей, а также устройством смазки, и снабженный левым и правым рычагами для шарнирной связи с тягами стабилизатора, ступицы которых охватывают без проворота торсионный вал перед упомянутыми подшипниковыми опорами, а на цилиндрических участках вала между торцами подшипниковых опор и торцами ступиц рычагов установлены, посредством внутренних расточек, неметаллические упругие элементы с функциями уплотнений подшипников и защитных рукавов упомянутых участков вала, согласно заявляемому изобретению, упомянутые неметаллические упругие элементы выполнены в виде распорных втулок из виброизолирующего (виброзащитного, вибропоглощающего) композитного материала, установленных каждая с осевым сжатием между торцами внутренней расточки в корпусе подшипниковой опоры и наружного вкладыша подшипника, с одной стороны, и торцом ступицы рычага, с возможностью выполнения, помимо упомянутых функций, дополнительных функций выборки люфтов и гашения продольных вибраций и ударных нагрузок в подшипниках, с уменьшением износа пар трения и акустических эффектов, и увеличения срока службы торсионного узла.

На решение поставленной задачи (решение обозначенной проблемы) направлены и частные совокупности существенных признаков устройства в рамках основной совокупности его признаков, сформулированной в предыдущем абзаце и далее в формуле изобретения, а именно:

- каждая распорная втулка может быть выполнена с наружным и внутренним диаметрами, среднеарифметическое значение которых равнонаружному диаметру наружного вкладыша подшипника (это дополнительно способствует техническому результату в части работоспособности и долговечности работы, в условиях циклических осевых колебаний, распорной втулки, статической и динамической ее устойчивости в заданном положении, равномерному распределению осевых сил по поперечному ее сечению, при достаточности площади перекрытия ее торца и смежного с ней наружного вкладыша подшипника);

- величина кольцевого зазора между распорной втулкой в собранном состоянии узла в статике и охватываемым ею участком вала может быть задана (например, зазор 5 мм) с расчетом сохранения остаточного зазора при частичной выборке начального зазора вследствие воздействия максимальных динамических сил сжатия со стороны подшипника (это позволяет избежать не только силового прижатия внутренней поверхности втулки к охватываемому ею участку вала, но и какой-либо контакт между ними во избежание лишнего трения);

- распорная втулка может быть установлена в узле с осевым относительным сжатием 10-15% (этим достигается «компромисс» устройства в соотношении таких показателей как степень осевого сжатия втулки, сила упругости, воздействующая на сопряженные элементы подшипника, остаточная осевая упругость втулки, остаточная способность вибропоглощения втулкой (виброизоляции), устойчивость втулки в заданном положении в узле, и др.);

- внутренняя расточка в корпусе каждой подшипниковой опоры может быть выполнена цилиндрической, с торцом заподлицо с торцом наружного вкладыша подшипника или глубже не более чем на 1 мм (это упрощает устройство корпусов подшипниковых опор (расточек в них под конец распорной втулки), адаптирует расточку для вправки в нее конца более толстой, чем рукав у прототипа, цилиндрической распорной втулки, обеспечивает более симметричное распределение внутренних осевых напряжений в распорной втулке);

- распорная втулка может быть выполнена из виброизолирующей резины (изначально из резиновой смеси) ИРП 1348 ТУ 2500-295-00152106-95 (93) (это самый рациональный, по комплексной технико-экономической оценке Заявителя, для данных эксплуатационных условий материал из числа выпускаемых отечественной промышленностью, отвечающий требованиям Технического задания на стабилизатор в целом);

- распорная втулка может быть выполнена из виброизолирующего композитного материала GENER VX (это альтернативный указанному в предыдущем абзаце новый материал, с гарантией, прежде всего, 50-летнего срока службы, что перекрывает с запасом заданные показатель по задаваемой Заказчиком долговечности и ресурсу работы и с высокими показателями упругости и вибропоглощения);

- при этом (т.е. при предыдущей совокупности признаков) распорная втулка может быть выполнена из виброизолирующего композитного материала GENER VX 350 ТУ 22.21.30.110-010-81672649-2020 (это еще конкретнее, под конкретные Проекты ПРС 2002 и ПРО 105 для РЖД, рекомендуется в порядке рационализации устройства).

Среди массива известных устройств не обнаружены такие, совокупность существенных признаков которых совпадала бы с заявленной совокупностью признаков. В то же время, именно за счет последней достигается новый технический результат, что обусловливает наличие у заявляемого устройства первого квалификационного признака - «мировой уровень новизны».

Поскольку на современном уровне развития техники (подвижного состава, безрельсовых наземных транспортных средств) для специалиста явным образом не следует заявляемое комплексное решение обозначенной технической проблемы, и достигаемый технический результат не является суммой известных причинно-следственных связей «конструктивный признак - технический результат», но может быть квалифицирован как «сверхэффект» (или «эмерджентность», в патентоведческой терминологии), то есть все основания говорить о наличии второго квалификационного признака изобретения, - изобретательского уровня.

Третий квалификационный признак - промышленная применимость, -также неоспорим и вытекает из огромного мирового опыта вагоностроения (в том числе ООО «ПетроРемСтрой», Санкт-Петербург), наличия успешно испытанного авторами экспериментального образца устройства (на указанном выше предприятии), а также приведенного далее по тексту фрагмента перечня покупных основных комплектующих устройства, производство которых промышленно освоено. Материал, из которого сделана распорная втулка как ключевой элемент новации, всесторонне изучен, сертифицирован и производится Разработчиком [6].

Подробнее сущность заявляемого изобретения (на примере двухэтажного пассажирского железнодорожного вагона как приоритетного объекта внедрения, Проекты ПРС 2002 и ПРС-105 для РЖД) раскрывается в приведенных ниже примерах, иллюстрируемых фигурами 1-4:

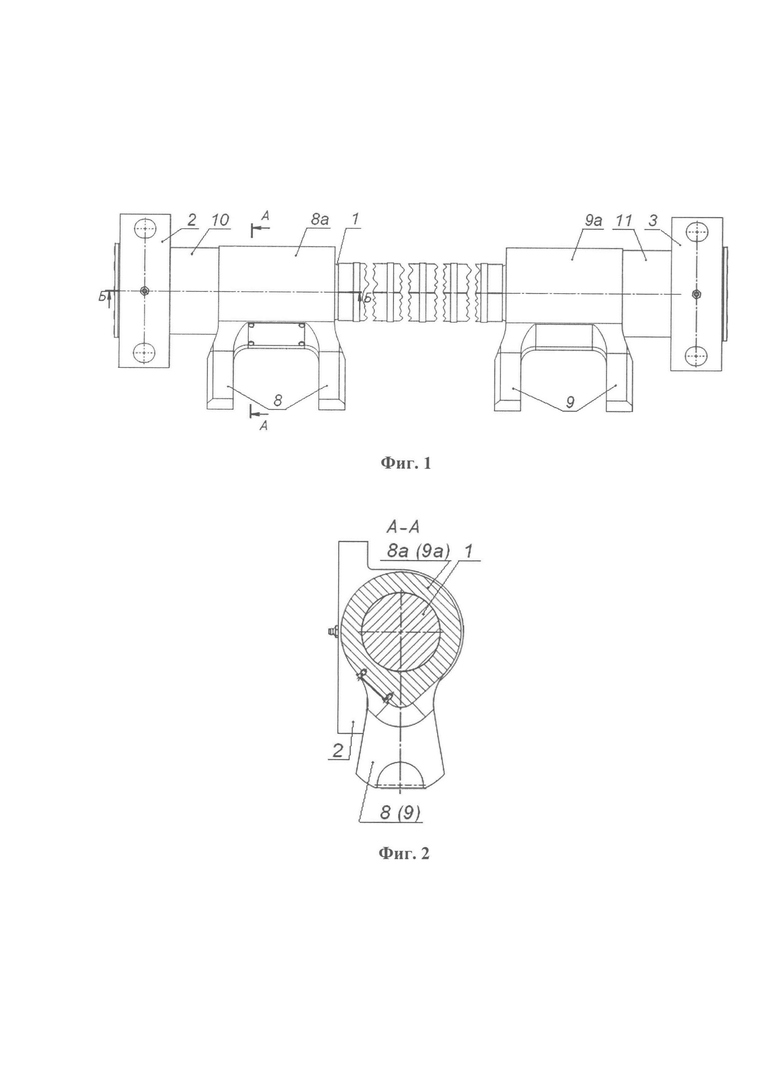

на фиг. 1 показан торсионный узел, вид сверху (в плане);

на фиг. 2 - разрез А-А на фиг. 1;

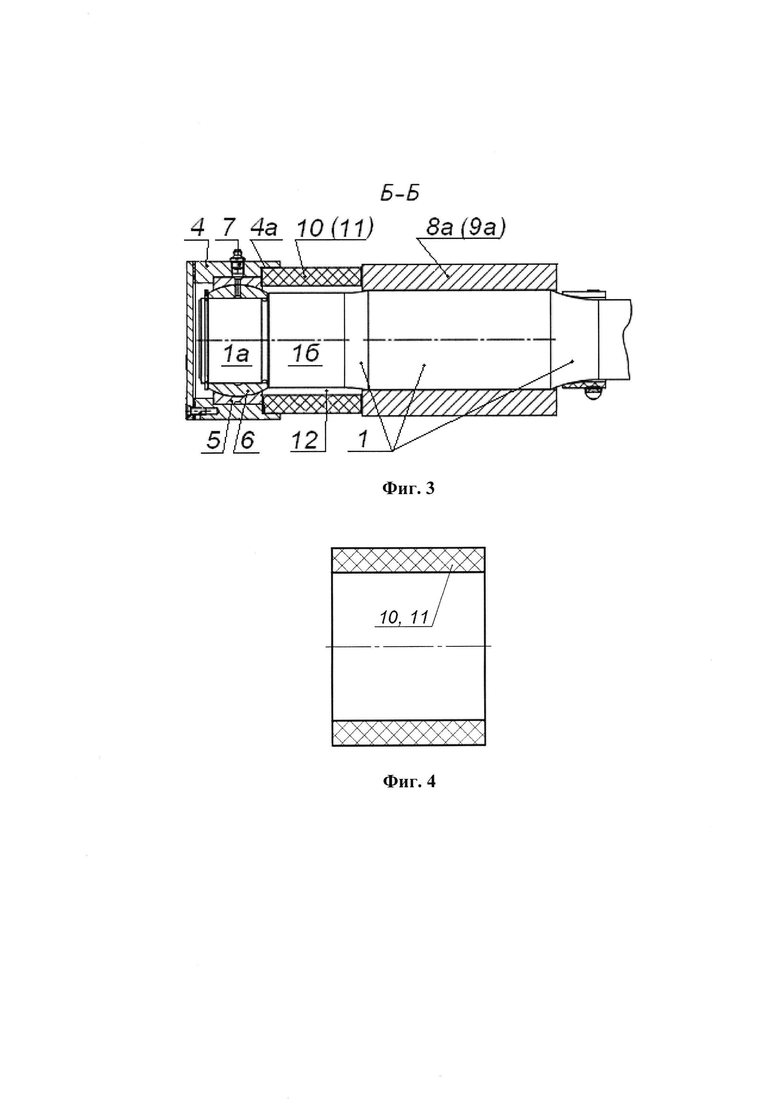

на фиг. 3 - разрез Б-Б на фиг. 1;

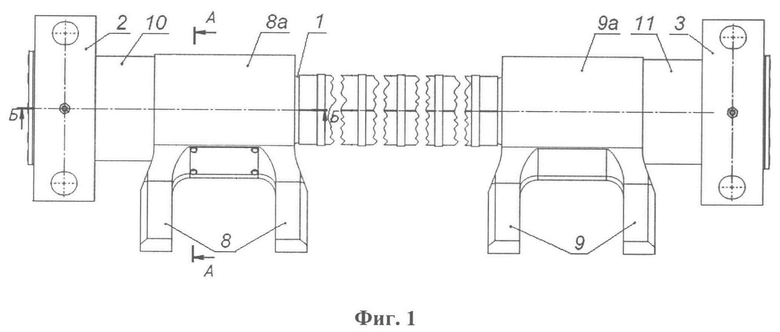

на фиг. 4 - распорная втулка («компенсатор») в свободном (недеформированном) состоянии, продольный разрез. Перечень позиций на фигурах 1-4:

1 - торсионный вал; 1а - концевые цилиндрические участки торсионного вала; 1б - цилиндрические участках торсионного вала между торцами подшипниковых опор и торцами ступиц рычагов соответственно; 2 и 3 -подшипниковые опоры торсионного вала; 4 - корпус подшипника; 4а -внутренняя расточка в корпусе 4; 5 - внутренний вкладыш подшипника; 6 -наружный вкладыш подшипника; 7 - устройство смазки подшипника (масленка); 8 и 9 - левый и правый рычаги; 8а и 9а - ступицы рычагов; 10 и 11 - распорные втулки; 12 - кольцевой зазор между распорной втулкой и участком 16 торсионного вала.

Торсионный узел в составе стабилизатора поперечной устойчивости кузова транспортного средства (на примере железнодорожного вагона скоростного подвижного состава с двухэтажными вагонами повышенной комфортности) содержит торсионный вал 1, установленный на раме транспортного средства (ТС) поперечно ее продольной оси симметрии посредством двух разнесенных, враспор, одинаковых подшипниковых опор 2 и 3 (см. фиг. 1), охватывающих его цилиндрические концы 1а (см. фиг. 3). Подшипниковые опоры 2 и 3 выполнены в виде радиальных сферических подшипников трения (шаровых шарниров) в корпусах 4, с парами внутренних 5 и наружных 6 вкладышей (обойм-колец с выпуклой и ответной вогнутой рабочими поверхностями), а также устройством смазки («масленкой») 7 (см. фиг. 3). Торсионный узел снабжен левым 8 и правым 9 одинаковыми рычагами (вилочного типа) для шарнирной связи их свободных концов («вилок») с тягами стабилизатора (не показаны как не входящие в предмет изобретения), ступицы 8а и 9а которых охватывают без проворота (за счет клеммовых соединений в Проекте ПРС 2002 и горячей посадки на торсионный вал 1 в Проекте ПРС-105, как это показано на фиг. 2, 3) торсионный вал 1 перед подшипниковыми опорами 2 и 3 соответственно. А на цилиндрических участках 16 вала 1 между торцами подшипниковых опор 2, 3 и торцами ступиц 8а, 86 рычагов 8, 9 соответственно установлены, посредством внутренних расточек 4а в корпусах 4, неметаллические упругие элементы с функциями уплотнений подшипников 4-7 и защитных рукавов участков 16 вала 1 (см. фиг. 1,3).

Упомянутые неметаллические упругие элементы выполнены (см. фиг. 1, 3) в виде распорных втулок 10 и 11 из виброизолирующего (виброзашитного, вибропоглощающего) композитного материала (конкретно - далее по тексту), установленных каждая с осевым сжатием между торцами внутренней расточки 4а в корпусе 4 подшипниковой опоры 2 (3) и наружного вкладыша 6 подшипника 4-7, с одной стороны, и торцом ступицы 8а (9а) рычага 8 (9) (см. фиг. 3). С возможностью выполнения, помимо упомянутых функций, дополнительных функций выборки люфтов и гашения продольных вибраций и ударных нагрузок в подшипниках 4-7, с уменьшением износа пар трения 5-6 и акустических эффектов, и увеличения срока службы торсионного узла.

Дальнейшие конструктивные признаки (особенности) устройства не обязательны к исполнению, но рекомендуются как рациональные, т.е. дополнительно усиливающие технический результат в решении обозначенной выше проблемой.

Каждая распорная втулка 10, 11 может быть выполнена с наружным и внутренним диаметрами, среднеарифметическое значение которых равно наружному диаметру наружного вкладыша 6 подшипника 4-7.

Величина кольцевого зазора между распорной втулкой 10 (11) в собранном состоянии узла в статике и охватываемым ею участком 16 вала 1 может быть задана (например, зазор 12 размером 5 мм) с расчетом сохранения остаточного зазора при частичной выборке начального зазора 12 вследствие воздействия максимальных динамических сил сжатия со стороны подшипника 1-7.

Распорная втулка 10 (11) может быть установлена в узле с осевым относительным сжатием 10-15%.

Внутренняя расточка 4а в корпусе 4 каждой подшипниковой опоры 2, 3 может быть выполнена цилиндрической, с торцом заподлицо с торцом наружного вкладыша 6 подшипника или глубже не более чем на 1 мм (см. фиг.3).

Распорная втулка 10 (11) может быть выполнена (предпочтительно) из вибропоглощающей резины (изначально из резиновой смеси) (7) ИРП 1348 ТУ 2500-295-00152106-95 (93) [9].

В частности, для Проектов ПРС-105 и ПРС 2002.

Как альтернатива (второй по рейтингу пример) указанному выше резинового материала (резины, резиновой смеси), распорная втулка 10 (11) может быть выполнена из композитного материала GENER VX (см. источники информации [6, 7]. При этом (т.е. при предыдущей совокупности признаков) распорная втулка 10 (11) может быть выполнена из композитного материала GENER VX350 ТУ 22.21.30.110-010-81672649-2020 (входит в линейку GENER VX), в частности для Проектов ПРС-105 и ПРС 2002.

Основание - допустимость декларированной предельной статической нагрузки 0,35 Н/мм2, а также учет ползучести [6, 7].

В принципе, могут быть применены и другие виброизолирующие материалы из числа известных или разрабатываемых, с приемлемыми показателями.

Важно отметить, что заявляемое изобретение заключается не в применении того или иного материала (известного или перспективного) по какому-либо новому, ранее неизвестному назначению, а конкретным конструктивным выполнением торсионного узла с рычагами, с многофункциональной деталью (распорной втулкой «компенсатор»), с максимальным использованием ее полезных свойств, при четком наличии причинно-следственной связи между заявляемыми совокупностью конструктивных признаков и техническим результатом. Именно выраженная многофункциональность втулки (включая функцию распорной пружины в статике) - главные, оригинальные особенности конструкции.

А уже указанием на конкретные материалы рационализируется данное техническое предложение.

Заявляемое устройство работает следующим образом.

Устройство в целом как торсионный стабилизатор работает в соответствии с его известным функциональным назначением. При боковых наклонах кузова его угловые перемещения передаются, посредством тяг, шаровых шарниров и рычагов, на торсионный вал 1. При этом вертикальное перемещение тяги на одном борту вагона компенсируется вертикальным перемещением тяги на другом борту вагона с противоположным знаком. А торсионный вал 1 упруго закручивается, создавая дополнительный момент сопротивления и, соответственно, усилие на рычагах 8, 9, такжепрепятствующее этому наклону, ограничивающее предельный угол наклона кузова нормированным значением и возвращающее кузов в исходное положение при снятии причин наклона.

Однако под углом зрения заявляемого изобретения, интерес представляют следующие особенности и физические процессы (эффекты).

Распорная втулка 10 (11), находящаяся в постоянном осевом сжатом (относительное предварительное сжатие 10-15%, как отмечено в описании устройства) состоянии, эффективно поджимает одним из своих торцов (примерно на половине его кольцевой поверхности) наружный вкладыш 6 сферического подшипника 4-7 к выступу его корпуса 4 (см. фиг.3), обеспечивая выборку (устранение) люфтов в этом сферическом подшипнике (что, в свою очередь, снижает перекосы, энергетические потери, нагрузки, шумы в узле, повышает наработку на отказ и срок службы).

Одновременное прижатие остальной кольцевой поверхностью того же торца обеспечивает надежный распор втулки 10 (11) и необходимое ограничение величины поджатая вкладыша 6.

Возможная «ступенька» между торцами деталей 4 и 6 при предложенном упругом материале упорной втулки 10 (11) не отменяет сказанное. Более того, сочетание и описанная взаимосвязь цилиндрической расточки 4а, наружного вкладыша 6 и выражено упруго-деформируемой распорной втулки 10 (11) образует надежный торцевой уплотнительный узел (с элементами лабиринтного типа уплотнения) для полостей подшипника 4-7, смазываемый консистентной смазкой через масленку 7 (см. фиг.3).

Возникающие в стабилизаторе по ряду причин вибрации и ударные нагрузки в торсионном узле передаются в конструкции торсионного узла в обоих продольных (в основном) направлениях через распорную втулку 10(11). При этом происходит их эффективное гашение (амортизация, виброизоляция), благодаря высоким виброизоляционным свойствам предлагаемого материала для распорной втулки. В данном случае втулка 10 (11) выполняет функцию амортизатора, виброизолятора.

Естественно, одновременно эффективно подавляются и акустические явления, сопутствующие ударным нагрузкам и вибрациям.

Эти аспекты особенно важны и актуальны в приложении к подвижному составу повышенной комфортности.

При всем этом устройство эффективнее и по функциям защиты торсионного узла (начиная с участков 16 вала 1) от механических и климатических деструктивных воздействий извне, в частности распространенной для рельсового и безрельсового наземного транспорта «бомбардировки» путевым щебнем и прочими макротелами, от проникновения внутрь узла грязи, пыли, влаги и насекомых.

Устойчивость кольцевого зазора 12 снижает вероятность и продолжительность контакта втулки 10 (11) с участком 16 вала 1, предотвращая потери на трение, эрозию вала 1, шумность, повышая долговечность узла. В этом плане, втулки 10 и 11 гораздо эффективнее уступившим им место на участках 16 вала и оставленным на среднем участке вала 1 (см. фиг. 1) узкоспециализированным рукавам-кожухам из резиновой смеси.

Плотная заправленность конца (на части длины) распорной втулки 10(11) в цилиндрическую расточку 4а в корпусе 4 существенно способствует приданию и сохранению изображенной цилиндричности ее формы.

По совокупности изложенного, при очевидной простоте конструкции, за счет формы и взаимосвязи элементов, плюс благодаря удачному выбору материала (с вариантами и с гарантией работоспособности 50 лет) «к месту» обеспечиваются многофункциональность узла (лабиринтное уплотнение маслосодержащего подшипникового узла+выборка люфтов в подшипнике+амортизация ударных нагрузок и вибраций+виброизоляция+шумоизоляция+защита подшипника и смежного участка торсионного вала от внешних механических и климатических воздействий+уменьшение потерь на трение «втулка-вал»), высокие надежность, работоспособность, срок службы (ресурс, наработка на отказ).

Таким образом, предложено техническое решение, решающее поставленную задачу (снимающее обозначенную проблему). Использование такого торсионного узла (технический результат использования изобретения) позволит улучшить ТЭХ узла и стабилизатора в целом (на примере железнодорожного вагона), за счет:

- расширения функционального назначения, а именно - выполнения упругими элементами при сферических подшипниковых опорах (теперь -распорной втулкой вместо уплотнения плюс рукава) одновременно уже не двух функций, как у прототипа (торцевого уплотнения маслосодержащих подшипников и защиты подшипником и смежных с ними участков торсионного вала от внешних механических и климатических воздействий), а шести-семи функций, включая важные (по опыту предварительных стендовых и натурных ходовых испытаний) дополнительные функции компенсатора -выборки люфтов в подшипниках и гасителя осевых колебаний;

- увеличения средней наработки на отказ (по причинам, сформулированным в предыдущем абзаце), существенно большего, чем обеспечивает торцевое резиновое уплотнение (см. прототип [8] или, применяемые как альтернатива, пыльники с металлическими пружинными прижимными кольцами);

- уменьшения шумности («стука» с передачей по воздуху и структурного) работы торсионного стабилизатора;

- практически исключения ассиметричных выборок кольцевого зазора между распорными втулками как защитными рукавами и охватываемыми ими участками торсионного вала (то есть уменьшении влияния гравитации и осевых вибраций на «сползание» рукава на поверхность вала, его «елозание» по валу);

- упрощения устройства узла, сокращения номенклатуры деталей и исключения необходимости дополнительной установки распорных металлических пружин-компенсаторов между торцами вала с одной стороны икрышками корпусов подшипниковых опор с другой стороны, а значит -сохранения осевого габарита устройства.

В настоящее время авторами и Заявителем подготовлена конструкторская и технологическая документация для внедрения заявляемого изобретения (постановка на серийное производство) - по проектам ПРС-105 и ПРС-2002 для РЖД (для высокоскоростных пассажирских составов).

| название | год | авторы | номер документа |

|---|---|---|---|

| ШАРНИРНЫЙ УЗЕЛ | 2024 |

|

RU2823699C1 |

| ШАРНИРНЫЙ НАКОНЕЧНИК ТЯГИ ТОРСИОННОГО СТАБИЛИЗАТОРА БОКОВОГО НАКЛОНА КУЗОВА ВАГОНА | 2022 |

|

RU2788958C1 |

| Тяга торсионного стабилизатора вагона | 2020 |

|

RU2743601C1 |

| КОНТРОВОЧНОЕ УСТРОЙСТВО БОЛТОВОГО СОЕДИНЕНИЯ ФЛАНЦЕВЫХ ДЕТАЛЕЙ | 2024 |

|

RU2837822C1 |

| Наконечник тяги торсионного стабилизатора поперечной устойчивости кузова транспортного средства | 2020 |

|

RU2738872C1 |

| Торсионный узел стабилизатора бокового наклона кузова вагона | 2020 |

|

RU2743467C1 |

| ШАРНИРНЫЙ НАКОНЕЧНИК ТЯГИ ТОРСИОННОГО СТАБИЛИЗАТОРА БОКОВОГО НАКЛОНА КУЗОВА ВАГОНА | 2022 |

|

RU2777561C1 |

| Стабилизатор поперечной устойчивости кузова железнодорожного вагона | 2021 |

|

RU2770029C1 |

| УСТРОЙСТВО ВЗАИМОСВЯЗИ ПАСПОРТНОЙ ТАБЛИЧКИ И ИЗДЕЛИЯ, СНАБЖЕННОГО ГРАНЕНОЙ ГАЙКОЙ | 2022 |

|

RU2789559C1 |

| Шаровой шарнир | 2021 |

|

RU2763301C1 |

Изобретение относится к стабилизаторам поперечной устойчивости транспортного средства. Торсионный узел в составе стабилизатора поперечной устойчивости кузова транспортного средства содержит торсионный вал, установленный на раме транспортного средства поперечно ее продольной оси симметрии посредством двух разнесенных, враспор, подшипниковых опор, левые и правые рычаги для шарнирной связи с тягами стабилизатора и неметаллические упругие элементы. Подшипники выполнены в виде радиальных сферических подшипников трения в корпусах, с парами внутренних и наружных вкладышей, а также устройством смазки. Ступицы рычагов охватывают без проворота торсионный вал перед упомянутыми подшипниковыми опорами. Неметаллические упругие элементы установлены на цилиндрических участках вала между торцами подшипниковых опор и торцами ступиц рычагов. Неметаллические упругие элементы выполнены в виде распорных втулок из виброизоляционного упругого материала, установлены каждая с осевым сжатием между торцами внутренней расточки в корпусе подшипниковой опоры и наружного вкладыша подшипника с одной стороны, и торцом ступицы рычага. Технический результат заключается в улучшении технико-эксплуатационных характеристик торсионного узла и стабилизатора в целом. 7 з.п. ф-лы, 4 ил.

1. Торсионный узел в составе стабилизатора поперечной устойчивости кузова транспортного средства, содержащий торсионный вал, установленный на раме транспортного средства поперечно ее продольной оси симметрии посредством двух разнесенных, враспор, подшипниковых опор, охватывающих его цилиндрические концы, выполненных в виде радиальных сферических подшипников трения в корпусах, с парами внутренних и наружных вкладышей, а также устройством смазки, и снабженный левым и правым рычагами для шарнирной связи с тягами стабилизатора, ступицы которых охватывают без проворота торсионный вал перед упомянутыми подшипниковыми опорами, а на цилиндрических участках вала между торцами подшипниковых опор и торцами ступиц рычагов установлены, посредством внутренних расточек, неметаллические упругие элементы с функциями уплотнений подшипников и защитных рукавов упомянутых участков вала, отличающийся тем, что упомянутые неметаллические упругие элементы выполнены в виде распорных втулок из виброизоляционного упругого материала, установленных каждая с осевым сжатием между торцами внутренней расточки в корпусе подшипниковой опоры и наружного вкладыша подшипника, с одной стороны, и торцом ступицы рычага, с возможностью выполнения, помимо упомянутых функций, дополнительных функций выборки люфтов и гашения продольных вибраций и ударных нагрузок в подшипниках, с уменьшением износа пар трения и акустических эффектов, и увеличения срока службы торсионного узла.

2. Торсионный узел по п. 1, отличающийся тем, что каждая распорная втулка выполнена с наружным и внутренним диаметрами, среднеарифметическое значение которых равно наружному диаметру наружного вкладыша подшипника.

3. Торсионный узел по п. 1, отличающийся тем, что величина кольцевого зазора между распорной втулкой в собранном состоянии узла и охватываемым ею участком вала задана с расчетом сохранения остаточного зазора при частичной выборке начального зазора вследствие воздействия максимальных динамических сил сжатия со стороны подшипника.

4. Торсионный узел по п. 1, отличающийся тем, что распорная втулка установлена в узле с осевым относительным сжатием 10-15%.

5. Торсионный узел по п. 1, отличающийся тем, что внутренняя расточка в корпусе каждой подшипниковой опоры выполнена цилиндрической, с торцом заподлицо с торцом наружного вкладыша подшипника или глубже не более чем на 1 мм.

6. Торсионный узел по п. 1, отличающийся тем, что распорная втулка выполнена из Резины ИРП 1348.

7. Торсионный узел по п. 1, отличающийся тем, что распорная втулка выполнена из виброизоляционного композитного материала GENER VX.

8. Торсионный узел по п. 7, отличающийся тем, что распорная втулка выполнена из виброизоляционного композитного материала GENER VX350.

| 0 |

|

SU200948A1 | |

| Торсионный узел стабилизатора бокового наклона кузова вагона | 2020 |

|

RU2743467C1 |

| РЕЛЬСОВОЕ ТРАНСПОРТНОЕ СРЕДСТВО СО СТАБИЛИЗАТОРОМ БОКОВОЙ КАЧКИ | 2013 |

|

RU2632035C2 |

| CN 203111196 U, 07.08.2013. | |||

Авторы

Даты

2024-08-01—Публикация

2023-12-04—Подача