Настоящее изобретение относится к машиностроению, преимущественно транспортному, конкретно - к шарнирным узлам (шарнирным опорам валов и осей), в частности к торсионным узлам стабилизаторов бокового (поперечного) наклона железнодорожных, главным образом пассажирских, вагонов, а также безрельсовых транспортных средств.

Известны цилиндрические шарниры и подшипники скольжения (цапфовые, в железнодорожном транспорте иногда называемый сплошным подшипником, подшипником цапфы или подшипником трения) включающие в себя коаксиально и беззазорно установленные внутреннюю и наружную цилиндрические твердые втулки одна из которых, например внутренняя, напрессована на вал, а другая, например наружная, запрессована (или закреплена с помощью радиального элемента) в неподвижную опору вала, с возможностью относительного поворота (в шарнирах) и вращения (в подшипниках) вокруг их общей продольной оси, работающие, как правило, в пластичной (консистентной) смазке [1. Электронный ресурс.- URL: https://translated.turbopages. org/proxy_u/en-ru.ru.9329f8ed-65932009-117се1с4-74722d776562/https/en.wikipedia org/wiki/Plain_bearing].

Подшипники скольжения, как правило, являются наименее дорогим типом подшипников, компактны и легки, обладают высокой несущей способностью.

Однако они производят определенные шумы и требуют относительно частой замены по мере износа.

Известны также резинометаллические шарниры (РМШ), или «сайлентблок» (англ. Silentblock), образованные разнесенными в радиальном направлении внутренней и наружной твердыми втулками (обоймами) с упругой цилиндрической прослойкой, из эластомера, привулканизированной или приклеенной к обеим втулкам, причем внутренняя втулка напрессована на вал, а наружная втулка запрессована в опору без возможности их проворота и с возможностью компенсирующей упругой деформации прослойки при, повороте вала, а также радиальных, угловых и осевых смещениях втулок РМШ друг относительно друга в продольной плоскости вследствие деформирующей нагрузки на вал [2. Электронный ресурс.- URL: https://ru.wikipedia.org/wiki/Резинометаллический_шарнир].

В РМШ подвижность обеспечивается за счет эластичности эластомера (резины), без трения, что позволяет устранить операции обслуживания и смазывания, увеличить срок службы узла, а также снизить уровень передаваемых через шарнир вибраций, что позволяет использовать РМШ в качестве вибооизолятрров. В некоторых случаях РМШ компенсируют допуски изготовления и монтажа других конструкционных элементов, позволяя снизить их себестоимость и упростив сборку и/или ремонт узла. РМШ гасят или изолируют торсионные, радиальные, осевые, торсионные и карданные колебания. Применяются при радиальных усилиях до 300 кН.

Различают резинометаллические шарниры, работающие преимущественно на кручение (с наружной обоймой, с внутренней обоймой, двухобойменные, эксцентричные), и работающие на сжатие с изгибом (опоры, подушки). Примером РМШ первого типа являются шарниры подвески автомобиля, обеспечивающие подвижность рычагов и рессор, или гусениц, обеспечивающие подвижность траков. Примером РМШ второго типа являются подушки подвески двигателя, обеспечивающие его подвижность в заданных пределах и при этом гасящие возникающие при его работе вибрации, не давая им передаваться на раму или кузов автомобиля.

Однако они уступают указанным выше узлам трения скольжения по массогабаритным показателям и величине угла поворота вокруг продольной оси, менее термостойки, технологически сложнее и дороже.

Известны торсионные узлы стабилизаторов бокового (поперечного) наклона железнодорожных, главным образом пассажирских, вагонов, а также безрельсовых транспортных средств, в которых немаловажную роль играют шарнирные узлы крепления торсионного вала на вагоне.

Примером стабилизатора, шарнирные узлы которого можно принять за близкий аналог заявляемого изобретения и который является базовым устройством для предлагаемого усовершенствования подвижного железнодорожного состава, может служить защищенный патентом на полезную модель «Торсионный узел стабилизатора поперечного наклона кузова железнодорожного вагона» (по Проекту ПРС.106) [3. RU 217826 U1, МПК B61F 5/24, опубл. 20.04.2023].

Этот аналог содержит торсионный вал поперечного расположения на вагоне, с центральным рабочим участком, опорными втулками под две подшипниковые опоры и участки для непроворотной посадки на них двух рычагов с отверстием на свободном конце под палец шарнирного наконечника тяги стабилизатора, с возможностью взаимосвязи тяги с концом рычага, при этом посадочный торсионный узел установлен на раме кузова вагона.

В описании аналога не рассматриваются проблемы выбора типа и конструкции шарнирных узлов опор вала. Сведения ограничиваются указанием на то, что (в обозначениях позиций в описании к патенту) «Торсионный узел (торсионный вал с рычагами и опорными втулками /опорными подшипниками) содержит торсионный вал 1... поперечного расположения на вагоне, с центральным рабочим участком 1а, опорными втулками 16, 1 в под две подшипниковые опоры 2, 3 и участки 1 г, 1д (см. фиг.2) для непроворотной посадки на них двух рычагов 4, 5». Из чего, в частности, следует наличие рычага как детали, непро-воротно сопряженной с торсионным валом (будет использовано в дальнейшем).

Однако конкретика в части шарнирных узлов стала актуальной. В стабилизаторе вполне естественны перекосы, вибрации, износ и прочие технические проблемы, которые могут быть в значительной мере сняты грамотным конструированием собственно шарнирных узлов.

Известны также торсионные стабилизаторы, в составе колесных тележек трамваев и железнодорожных подвижных составов, с одним торсионным устройством в системе вторичного подрессоривания, причем торсионный вал (торсион) располагается вдоль надрессорной балки, подвижно соединен с продольными балками рамы тележки, а с помощью двух рычажных систем - с надрессорной балкой... [4. RU 2220863 С2, B61F 5/00, 10.01.2004, ОАО «Крюковский вагоностроительный завод» (UA)].

Торсион, посредством шарнирных (радиальные подшипники скольжения) опор, соединяется с продольными балками тележки. К торсионному валу жесткой связью, предпочтительно прессовой посадкой со шпонкой, прикреплены две рычажные системы. Шарнирно прикрепленные к рычагам тяги (подвески) связаны с надрессорной балкой.

Однако при этом «в полный рост» стоит проблема подшипников скольжения, которые неприемлемы в условиях упомянутых перекосов, ударных нагрузок и вибраций, особенно при дальнейшем развитии подвижного состава в направлении повышения скоростей движения и комфортности в приложении к пассажирским поездам.

Мало чем отличается от описанных аналогов и зарубежный торсионный стабилизатор, описанный в источнике [5. Solutions. - URL: https://www.ferrabyrne.co.uk/ solutions/ (дата выкладки 25.02.2020)].

Близким к заявляемому устройству аналогом является также торсионный узел стабилизатора бокового наклона кузова вагона (в составе тележки рельсового двухэтажного пассажирского транспортного средства), содержащий установленный на раме тележки поперечно ее продольной оси симметрии, посредством двух разнесенных подшипниковых опор, торсионный вал, концы которого соединены с кузовом левым и правым рычагами и тягами («подвесками») [6. RU 2688453 С2, B61F 5/02, 17.01.2019].

В нем торсионный вал установлен на подшипниках скольжения (бронзовые втулки).

Однако устройство ограничено в своих технико-эксплуатационных возможностях и характеристиках. В частности, имеет место повышенный износ цилиндрических подшипников скольжения (втулок) и препятствие с их стороны из-за осевой фиксации (торможение смежности) естественному укорачиванию торсионного вала и его перекосу (по кусочному полиному в соответствии с упругой линией торсионного вала) при его рабочей закрутке; недостаточен (из опыта эксплуатации) срок службы упомянутых шарнирных узлов; места соединения рычагов и торсионного вала смещены от концов последнего в связи с организацией подшипников (скольжения) торсионного вала на его концах, что существенно уменьшает рабочую длину (закручиваемый участок) торсионного вала при той же общей его длине, а значит нерационально.

Наиболее близким к заявляемому устройству аналогом (прототипом) по назначению и совокупности существенных конструктивных признаков является шарнирный узел, содержащий шарнир с парой трения скольжения, встроенный в замкнутую полость, образованную внутренней цилиндрической стенкой шарнирной опоры вала с сопряженными деталями, цилиндрической поверхностью вала, наружным и тыльным торцевыми уплотняющими элементами, при наличии пластичной (консистентной) смазки, с возможностью монтажа и демонтажа вала [7. RU 2743467 С1, МПК F61F 5/24, B60G 21/05, опубл. 18.02.2021 «Торсионный узел стабилизатора бокового наклона кузова вагона», фиг.6, 5].

В прототипе шарнир выполнен в виде сферического подшипника трения, включающим в себя коаксиально установленные, с фиксацией на цилиндрическом участке торсионного вала и в неподвижной его опоре, соответственно, внутренний сферический (с выпуклой по радиусу поверхностью трения) твердый элемент, и наружный (с ответной поверхностью трения в виде сферической выборки) твердый элемент, с возможностью проворота и угловых сдвигов вала с внутренним элементом относительно опоры с наружным элементом сферического подшипника, а с внутреннего и наружного торцов шарнирный узел изолирован симметрично (оппо-зитно) установленными эластичными уплотнительными элементами конусообразной формы.

Однако, при всех своих положительных качествах, прототипу, с учетом особенностей практического применения в составе продукции машиностроения (включая частный пример с торсионным стабилизатором поперечной устойчивости кузова железнодорожного вагона), свойственны следующие недостатки.

Во-первых, узлы со сферическими шарнирами, обеспечивая свободу проворота вала и его угловых перекосов, не компенсируют радиальные перемещения вала в опорах и практически не гасят вибрации.

Во-вторых, узлы со сферическими шарнирами работают с относительно высокой шумностью, повышающей общий уровень шума при движении подвижного состава.

В-третьих, узлы со сферическими шарнирами имеют относительно небольшой ресурс работы, требуют периодических регламентных работ в части регулировки и смазки работают с относительно высокой шумностью.

В-четвертых, в том числе и в связи с двумя приведенными выше недостатками, использование сферических шарниров (тип ШС) в опорах торсионных и иных валов оправдано при относительно большой нагрузке на них. Например, в приложении к грузовым и пассажирским двухэтажным вагонам скоростного подвижного состава (см. прототип)., а для более легких пассажирских вагонов повышенной комфортности шарнирные узлы на основе сферических шарниров избыточны.

В-пятых, например, в проекте ПРС.106 торсионного стабилизатора поперечного наклона вагона пассажирского поезда повышенной комфортности (см. прототип и приоритетное назначение заявляемого технического предложения) шаровые шарниры несколько затрудняют монтаж у Заказчика двух подсборок (из трех) - торсионного вала с рычагами и шарнирных опор узлы, в то время как одна из технологических особенностей сборки стабилизатора-лоставка заказчику в виде подсборок.

В-шестых, в данном частном примере, как и в возможных других примерах, недостаточно реализован принцип унификации узлов и деталей.

Все перечисленное обусловливает недостаточно высокие технико-эксплуатационные характеристики и возможности прототипа.

Задача, на решение которой направлено заявляемое изобретение (устройство), - разработать (спроектировать) торсионный стабилизатор с улучшенными технико-эксплуатационными характеристиками (ТЭХ). и возможностями для таких устройств, как приоритетные проекты скоростных пассажирских поездов повышенного класса. Соответственно с возможностью достаточно надежной, длительной безразборной эксплуатацией, без периодической смазки и регулировки, с меньшей шумностью работы шарнирного узла.

Планируемый технический результат использования - улучшение ТЭХ и возможностей торсионного узла стабилизатора (и других возможных устройств на основе шарнирного узла).

Решение обозначенной проблемы (задачи) достигается тем, что в шарнирном узле, содержащем шарнир с парой трения скольжения, встроенный в замкнутую полость, образованную внутренней цилиндрической стенкой шарнирной опоры вала с сопряженными деталями, цилиндрической поверхностью вала, наружным и тыльным торцевыми уплотняющими элементами, при наличии пластичной (консистентной) смазки, с возможностью монтажа и демонтажа вала, согласно заявляемому изобретению, шарнир выполнен комбинированным, включающим в себя коаксиально установленные цилиндрические внутренний подшипник скольжения и наружный резинометаллический шарнир - РМШ, при этом подшипник скольжения как пара трения образован внутренней цилиндрической втулкой, напрессованной на упомянутую цилиндрическую поверхность вала, и запрессованной в РМШ наружной цилиндрической втулкой с функцией посадочной втулки, с центральной внутренней расточкой для удержания смазки. РМШ образован разнесенными в радиальном направлении внутренней и наружной твердыми втулками с упругой (эластичной) цилиндрической прослойкой, привулканизированной или приклеенной к обеим втулкам РМШ с возможностью компенсирующей упругой деформации прослойки при, по меньшей мере, радиальных и угловых смещениях втулок РМШ друг относительно друга вследствие деформирующей нагрузки на вал, причем РМШ запрессован во внутреннюю цилиндрическую стенку шарнирной опоры, внешние уплотняющие элементы выполнены в виде последовательно и соосно установленных дисковых упругого вкладыша с нанесенной на его внутреннюю поверхность смазкой, с возможностью упора в него торца вала, набора твердых пластин-компенсаторов и крышки, уплотненной прокладкой и крепежными элементами, а внутренние уплотнительные элементы выполнены в виде торцевого упругого кольца с упором в торцы внутренней и установочной втулки РМШ, и проставки, частично встроенной в шарнирную опору враспор между торцами наружной втулки РМШ и уступом вала или ближайшей деталью, сопряженной с валом.

На решение поставленной задачи направлены и частные совокупности существенных признаков устройства в рамках основной совокупности его признаков, сформулированной в предыдущем абзаце и далее в формуле изобретения, а именно:

- длина шарнира, по крайней мере, в части РМШ в его составе, может быть меньше расстояния между наружным и тыльным торцевыми уплотнениями (это, во-первых, расширяет возможности унификации РМШ, а во-вторых, позволяет скомпенсировать существенную, примерно в два раза, разницу коэффициентов температурного расширения стального вала и алюминиевой рамы вагона, на которой смонтированы шарнирные опоры);

- внутренняя втулка подшипника скольжения может быть выполнена стальной, а наружная его втулка, одновременно являющаяся посадочной частью РМШ, -из бронзы (это не только способствует унификации, но и обеспечивает рациональные показатели подшипника скольжения - коэффициента трения скольжения, долговечности);

- упругая прослойка может быть выполнена из эластомера (это оптимальным образом на современном этапе развития РМШ обеспечивает потребное выполнение РМШ своего функционального назначения);

- упругая прослойка может быть выполнена из. фторкаучука (это первый из рациональных частных случаев эластомера);

- упругая прослойка может быть выполнена из полиуретана (это второй из рациональных частных случаев эластомера);

- упругая прослойка может быть выполнена из смеси резины и полиуретана (это третий из рациональных частных случаев эластомера);

- вкладыш и прослойка могут быть выполнены из одинакового материала (это повышает уровень унификации устройства и соответствует принципу совместимости материалов);

- проставка может быть выполнена металлической (это наиболее доступная, отлаженная и проверенная на практике машиностроения конструкция для фиксации и изоляции одновременно);

- проставка может быть выполнена из упругого композитного материала (это альтернатива предыдущему частному случаю с металлической проставкой, которая выигрышна, как минимум, по антикоррозионным свойствам и весу).

Среди массива известных устройств не обнаружены такие, совокупность существенных признаков которых совпадала бы с заявленной совокупностью признаков. В то же время, именно за счет последней достигается новый технический результат, что обусловливает наличие у заявляемого устройства первого квалификационного признака - «мировой уровень новизны».

Совокупность отличительных существенных признаков заявляемого устройства не является простой суммой известных технических результатов применения порознь известных компонентов системы. Имеет место «сверхэффект» (в патентоведческом значении этого термина), который не был очевидным для специалиста из достигнутого уровня техники (разумеется, до рассмотрения заявляемого технического решения). Это убедительно демонстрирует изобретательский уровень разработки как второй из триады квалификационных признаков изобретения.

Третий квалификационный признак, - промышленная применимость, - также неоспорим и вытекает из огромного мирового опыта проектирования, производства и эксплуатации подшипников и узлов с их использованием.

Подробнее сущность изобретения (на примере железнодорожного вагона как приоритетного объекта внедрения) раскрывается в приведенном ниже описании, иллюстрированном фигурами 1-3:

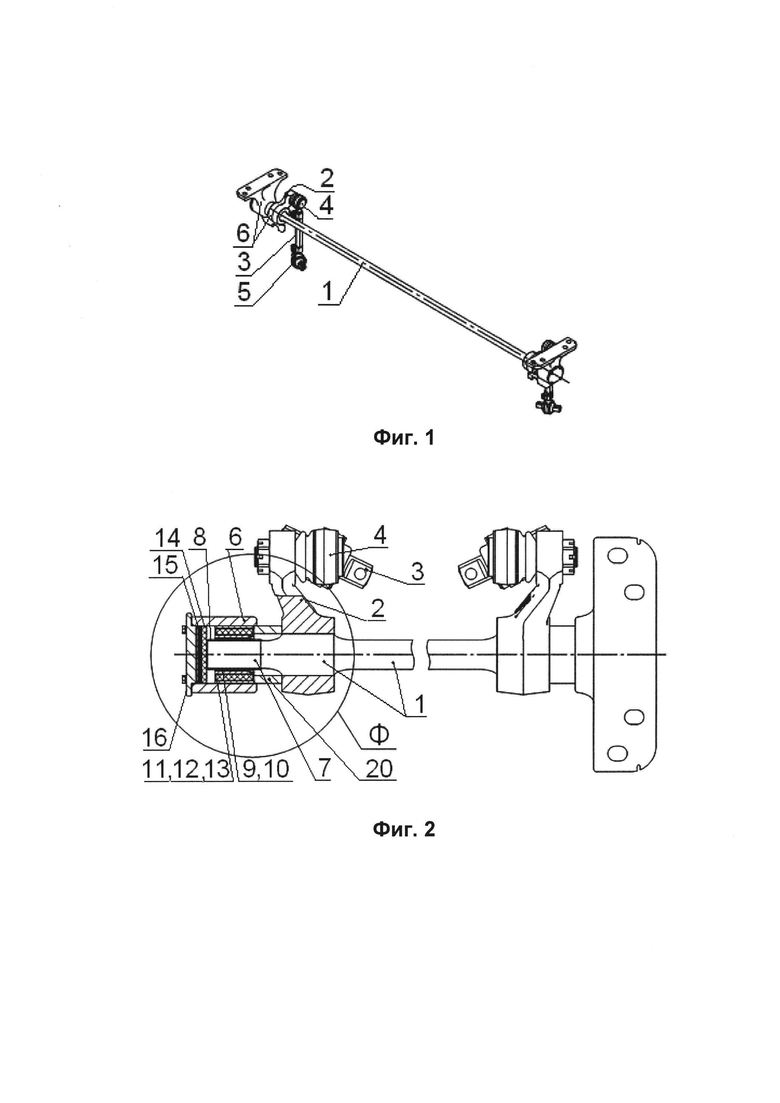

на фиг.1 представлен общий вид (3D-изображение) торсионного стабилизатора поперечного наклона (устойчивости) кузова железнодорожного вагона в сборе (на примере Проекта ПРС.106), где позициями обозначены:

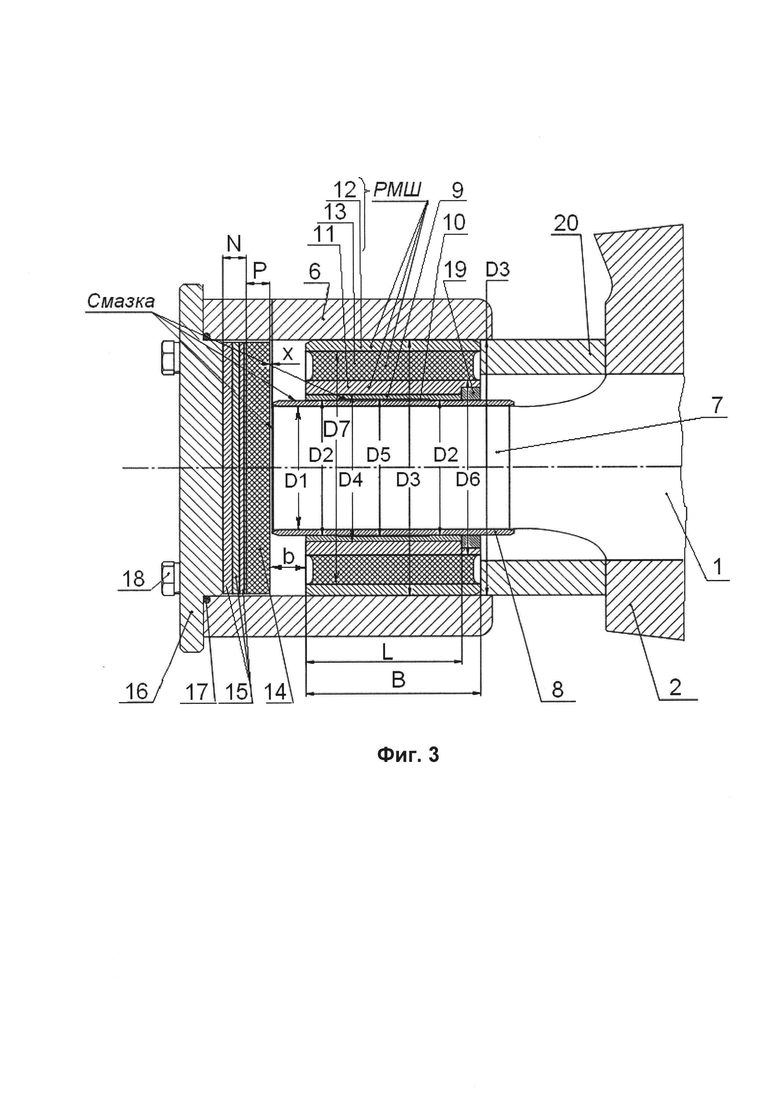

1 - торсионный вал; 2 - рычаг (2 шт. ); 3 - тяга (2 шт. ); 4 - шарнир взаимосвязи тяги и рычага (2 шт. ); 5 - шарнир крепления тяги к колесной тележке вагона (2 шт. ); 6 - шарнирная опора торсионного вала (2 шт. ); на фиг.2 - торсионный стабилизатор, вид сверху, с выделением окружностью фрагмента Ф как объекта внимания (шарнирного узла и фрагмента торсионного вала с рычагом), с местным продольным разрезом, где позициями обозначены: 1 - торсионный вал; 2 - рычаг (2 шт. ); 3 - тяга (2 шт. ); 4 - шарнир взаимосвязи тяги и рычага (2 шт. ); 6 - шарнирная опора торсионного вала; 7 - цилиндрический участок торсионного вала под шарнир (посадочный участок); 8 - внутренняя втулка подшипника скольжения, напрессованная на посадочный участок вала; 9 и 10 - соответственно, наружная втулка в составе комбинированного шарнира и расточка в ней под смазку; 11, 12 - соответственно, внутренняя и наружная втулки резинометаллического шарнира (РМШ); 13 - упругая прослойка РМШ; 14 - упругий вкладыш; 15 - набор пластин-компенсаторов для регулировки торцевого зазора; 16 - торцевая крышка опоры шарнирного узла; 17 - уплотнение под торцевую крышку 18 -крепеж (болты крепления торцевой крышки); 19 - кольцевой фиксирующе-уплотняющий элемент внутреннего; 20 - проставка (в виде втулки);

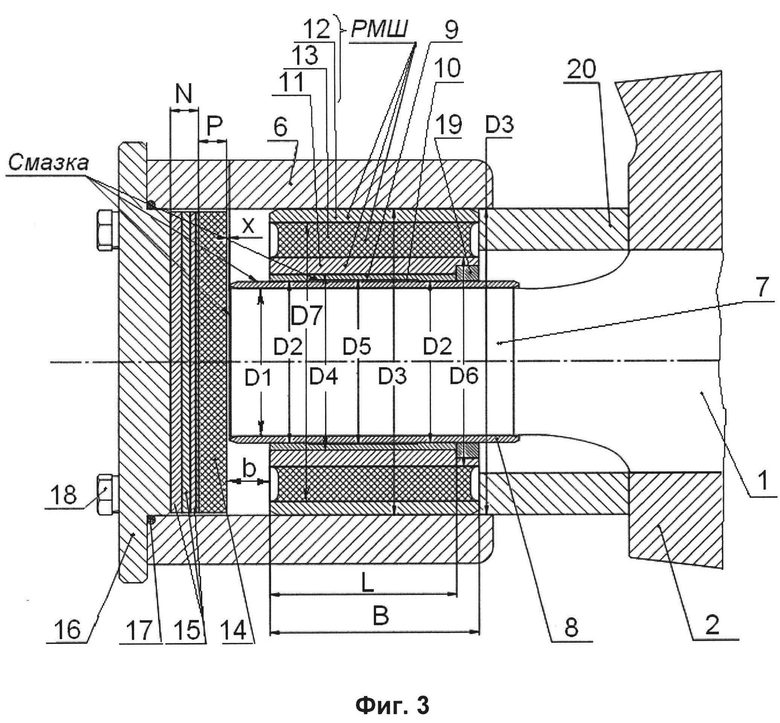

на фиг.3 - эскиз фрагмента Ф на фиг.2 с подробным и укрупненным изображением шарнирного узла, вид сбоку с продольным разрезом, где перечень обозначенных позициями элементов повторяет перечень к фиг.2, и введены дополнительные обобщающие обозначения в виде смешанных буквенно-цифровых символов:

D1 - диаметр посадочного участка вала в комплексном шарнире; D2 - наружный диаметр внутренней втулки подшипника скольжения (он же - диаметр поверхностей пары трения); D3 - наружный диаметр РМШ и наружные диаметр проставки; D4 - внутренний диаметр внутренней втулки РМШ; D5 - внутренний диаметр наружной втулки подшипника качения; D6 - наружный диаметр внутренней втулки РМШ (он же - внутренний диаметр прослойки; D7 - внутренний диаметр наружной втулки РМШ (он же - наружный диаметр прослойки; В - ширина РМШ; L - ширина наружной втулки подшипника скольжения; Р - толщина вкладыша в исходном (свободном) состоянии; N - толщина набора (пакета) пластин-компенсаторов; х - торцевой зазор (начальный) между торцом вала и вкладышем; b -зазор (начальный) между торцом РМШ и вкладышем.

Торсионный стабилизатор поперечного наклона (устойчивости) кузова железнодорожного вагона (как приоритетный объект-пример, в устройство которого входит: заявляемый шарнирный узел в количестве 2 шт., (по бортам вагона, см. фиг.1, 2), включает в свой состав: торсионный вал 1 (2 шт. по бортам); рычаг 2 (2 шт. по бортам); тягу 3 (2 шт. по бортам); шарнир 4 взаимосвязи тяги 3 и рычага (2 шт. по бортам); шарнир 5 крепления тяги 3 к колесной тележке вагона (2 шт. по бортам); шарнирную опору 6 торсионного вала 1 (2 шт. по бортам).

В Проекте ПРС.106, а значит и в данном примере, торсионный вал 1 в шарнирных опорах 6 устанавливают на раме кузова вагона, а шарниры 5 тяг 3 закрепляют на колесных тележках левого и правого бортов вагона. Однако возможны конструкции и «наоборот» - с поворотом стабилизатора на 180°. Здесь это не принципиально.

Шарнирный узел включает в себя (см. фиг.3) собственно шарнир, встроенный в замкнутую полость узла, образованную внутренней цилиндрической стенкой шарнирной опоры 6 вала 1 с сопряженными деталями (здесь - прежде всего с рычагом 2), цилиндрической (посадочной) поверхностью 7 вала 1, наружным 14 (а также 15, 16, 17) и тыльными торцевыми уплотняющими элементами 19, 20, при наличии пластичной (консистентной) смазки, с возможностью монтажа и демонтажа вала 1 с рычагами 2 по поверхности трения втулок 9, 10.

Собственно шарнир, в составе шарнирного узла, выполнен комбинированным, включающим в себя (см. фиг.3) коаксиально установленные цилиндрические внутренний подшипник скольжения 8, 9, 10 и наружный резинометаллический шарнир -РМШ 11, 12. 13. При этом подшипник скольжения 8-10 как пара трения образован внутренней цилиндрической втулкой 8, напрессованной на цилиндрическую (посадочную) поверхность 7 вала 1 и запрессованной в РМШ 11-13 наружной цилиндрической втулкой 9 с функцией посадочной втулки, с центральной внутренней расточкой 10 для организации и удержания смазки на рабочих поверхностях трения 8-9.

Надо отметить, что после напрессовки втулки 8 на вал 1, новой «посадочной» поверхностью подсборки «вал 1 с рычагами 2» становится наружная поверхность втулки 8 (переход функции «посадочной» поверхности от непосредственно участка 7 вала 1 втулке 8 подшипника скольжения 8-10).

РМШ 11-13 образован разнесенными в радиальном направлении внутренней и наружной твердыми (как правило, стальными) втулками 11 и 12 с упругой (эластичной) цилиндрической прослойкой 13, привулканизированной или приклеенной к втулкам 11 и 12 РМШ. 11-13. С возможностью компенсирующей упругой деформации прослойки 13, по меньшей мере, при радиальных и угловых смещениях втулок 11 и 12 РМШ 11-13 друг относительно друга вследствие деформирующей нагрузки на вал 1.

РМШ 11-13 запрессован во внутреннюю цилиндрическую стенку шарнирной опоры 6, наружные (внешние) уплотняющие элементы, повторим, выполнены в виде последовательно и соосно установленных дисковых упругого вкладыша 14 с нанесенной на его внутреннюю поверхность смазкой, с возможностью упора в него торца вала 1, набора твердых пластин-компенсаторов 15 (3-4 шт. на узел) и крышки, 16 уплотненной прокладкой 17 и крепежными элементами 18 (см. фиг.3).

Внутренние уплотнительные элементы выполнены в виде торцевого упругого элемента 19 (кольца или сформированного при сборке из гидропласта) с упором в торцы внутренней 11 и установочной 9 втулки РМШ 11-13, и проставки 20 (здесь -стальной или из композита), частично встроенной в шарнирную опору 6 (левым концом на фиг.3) враспор между торцами наружной втулки 12 РМШ 11-13 и уступом вала 1 или ближайшей деталью 2, сопряженной с валом 1 (здесь пример упора рычагом 2).

На решение поставленной задачи направлены и нижеследующие частные совокупности существенных признаков устройства в рамках основной совокупности его признаков.

Длина В шарнира, по крайней мере, в части РМШ 11-13 (как в данном примере на фиг.3) в его составе, может быть меньше расстояния между наружным 14 и тыльным торцевыми уплотнениями (проставкой 20).

Внутренняя втулка 8 подшипника скольжения может быть выполнена стальной (например, из стали 20X13), а наружная его втулка 9, одновременно являющаяся посадочной частью РМШ 11-13, - из бронзы.

Упругая прослойка 13 может быть выполнена из эластомера: предпочтительно резины, фторкаучука, полиуретана, смеси резины и полиуретана;

- вкладыш 14 и прослойка 13 могут быть выполнены из одинакового материала (с приоритетностью выбора материала прослойки 13);

- проставка 20 может быть выполнена металлической или из упругого композитного материала.

Пример реализации стабилизатора использует конкретные, освоенные промышленностью современные комплектующие (что дополнительно убеждает в выполнении патентоведческого критерия изобретения «промышленная применимость»), в частности стандартные изделия: болты (винты), фиксаторы. Оригинальные детали в производстве не требуют каких-либо несуществующих технологий. В основном это тела вращения (втулки и др.), как результат токарной обработки.

Заявляемый шарнирный узел работает (на примере в составе модернизированного торсионного стабилизатора Проекта ПРС.106) следующим образом.

При боковых наклонах кузова торсионный вал 1 упруго закручивается и изгибается, создавая усилие на рычагах 2, препятствующее этому боковому наклону и стремящееся вернуть кузов в исходное положение, в основном за счет перемещения рычагов 2 с тягами 3 в разные стороны. В случае бокового смещения (относа) кузова осуществляется упругий наклон в сторону, противоположную относу. Этот эффект возникает за счет наличия угла наклона тяг 3 к вертикали и взаимного смещения и закручивания через рычаги 2 вала 1. При этом на рычагах 2 возникают разнонаправленные усилия, которые через тяги 3 действуют на кузов и наклоняют его в противоположную сторону относа. Суммарная сила этих двух сил стремится вернуть кузов (а значит и вагон) в положение равновесия.

Однако под углом зрения заявляемого изобретения, особый интерес представляют физические процессы в шарнирных узлах опор 6 вала 1 - в комбинированных его шарнирах:

Подшипник трения скольжения (пара трения «втулка 8 - втулка 9») практически исключает передачу «торсионного» момента (момента силы в поперечной плоскости вала 1) на РМШ 11-13 (конкретно на его внутреннюю втулку 11). Поскольку внутренняя втулка 8 подшипника скольжения 8-10 вместе с посадочным участком 7 вала 1 практически свободно поворачивается («скользит»), относительно продольной оси вала 1 (шарнирного узла в целом), в наружной его втулке 9, а последняя неподвижно закреплена во внутренней втулке 11 РМШ 11-13. Тем более при антифрикционных материалах и в смазке («практически свободно», потому что теоретически небольшое трение остается, а значит и незначительный момент сил трения, передаваемый на РМШ 11-13, сопряженный с подшипником скольжения 8-10, на его упругую прослойку 13), «торсионный» момент не воспринимается ни первой, ни второй «ступенями» комбинированного шарнира.

А вот силы, обусловленные действием переменных по модулю и знаку нагрузок, влияния перекосов, ударных явлений и вибраций и действующие в других плоскостях пространства (в радиальном и разнознаковых угловых направлениях -см. источник информации [2]), вызывают, благодаря выраженной упругости прослойки 13 РМШ 11-13 (особенно при рекомендуемых ее конкретных материалах), ограниченные перемещения. Соответственно, в тех же направлениях.

Иначе говоря, в заявляемом комбинированном шарнирном узле «подшипник скольжения + РМШ» первая его «ступень» выполняет функцию подшипника скольжения, а РМШ 11-13 выполняет только часть свойственных РМШ функций - исключая противодействие «торсионному» моменту, работая не на кручение, а только на сжатие/растяжение прослойки 13 из эластомера (резины)

Свою положительную роль в шарнирном узле играют и другие упомянутые в описании новации.

Упругий вкладыш 14 после выборки заданного минимального зазора х (примерно х=1 мм), вследствие деформаций вала 1, воспринимает силовые и вибрационные воздействия на него торца вала 1, при этом испытывая деформации сжатия и изгиба, внося свою лепту в общий положительный эффект в части компенсации перекосов и гашения динамических процессов в стабилизаторе или ином изделии с таким узлом.

Набор пластин-компенсаторов 15 и торцевая крышка 16, изначально обеспечивая указанный торцевой зазор х, обеспечивает при этом упор вкладыша 14 с другой его стороны.

Уплотнение 19 дополнительно фиксирует в осевом направлении и уплотняет элементы подшипника скольжения 8-10 и РМШ 11-13, независимо от того, выполнено ли это уплотнение (19) в виде упругого кольца или сформировано из гидропласта при сборке.

Проставка 20 многофункциональна: она фиксирует торсионный вал 1 относительно РМШ 11-13 в осевом направлении и изолирует полость шарнирного узла от «агрессивной» внешней среды, защищая, в частности, подшипниковый узел и вал 1 от механических (включая гравий от железнодорожного пути) и атмосферных воздействий.

Во всем этом и заключается причинно-следственная связь между конструктивными особенностями шарнирного узла и техническим результатом использования устройства.

Таким образом, предложено техническое решение, решающее поставленную задачу. Использование такого комбинированного шарнирного узла на примере конструкции с модернизированным стабилизатором в Проекте ПРС.106 позволит улучшить ТЭХ и возможности его и торсионного стабилизатора в целом (на примере железнодорожного вагона) за счет:

- компенсации радиальных перемещений вала 1 в опорах 6 при сохранении свободы его скользящих поворотов и угловых перекосов;

- существенного гашения вибраций и, соответственно, снижения шумности работы;

- увеличения ресурса работы, исключения или существенного сокращения регламентных работ по регулировки и смазке узла;

- оправданности и возможности применения в условиях относительно небольших нагрузок на узел при эксплуатации, характерных для более легких одноэтажных пассажирских вагонов повышенной комфортности;

- облегчения монтажа/демонтажа, подсборок с их разъемом по подшипнику скольжения 8-10 в составе комбинированного шарнирного узла, например, в Проекте ПРС.106 модернизированного торсионного стабилизатора поперечного наклона вагона пассажирского поезда повышенной комфортности (см. прототип и приоритетное назначение заявляемого технического предложения);

- более полной реализации принципа унификации (унификации шарниров и подшипников) в данном частном примере, как и в возможных других примерах.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТОРСИОННЫЙ УЗЕЛ В СОСТАВЕ СТАБИЛИЗАТОРА ПОПЕРЕЧНОЙ УСТОЙЧИВОСТИ КУЗОВА ТРАНСПОРТНОГО СРЕДСТВА | 2023 |

|

RU2824050C1 |

| Наконечник тяги торсионного стабилизатора поперечной устойчивости кузова транспортного средства | 2020 |

|

RU2738872C1 |

| ШАРНИРНЫЙ НАКОНЕЧНИК ТЯГИ ТОРСИОННОГО СТАБИЛИЗАТОРА БОКОВОГО НАКЛОНА КУЗОВА ВАГОНА | 2022 |

|

RU2788958C1 |

| Торсионный узел стабилизатора бокового наклона кузова вагона | 2020 |

|

RU2743467C1 |

| Шаровой шарнир | 2021 |

|

RU2763301C1 |

| Тяга торсионного стабилизатора вагона | 2020 |

|

RU2743601C1 |

| ШАРНИРНЫЙ НАКОНЕЧНИК ТЯГИ ТОРСИОННОГО СТАБИЛИЗАТОРА БОКОВОГО НАКЛОНА КУЗОВА ВАГОНА | 2022 |

|

RU2777561C1 |

| Универсальная тяга торсионного стабилизатора поперечной устойчивости кузова транспортного средства | 2024 |

|

RU2840115C1 |

| Стабилизатор поперечной устойчивости кузова железнодорожного вагона | 2021 |

|

RU2770029C1 |

| КОНТРОВОЧНОЕ УСТРОЙСТВО БОЛТОВОГО СОЕДИНЕНИЯ ФЛАНЦЕВЫХ ДЕТАЛЕЙ | 2024 |

|

RU2837822C1 |

Изобретение относится к области машиностроения. Торсионный стабилизатор поперечного наклона (устойчивости) кузова железнодорожного вагона, в устройство которого входит шарнирный узел в количестве 2 шт., включает в свой состав: торсионный вал; рычаг; тягу, шарнир взаимосвязи тяги и рычага; шарнир крепления тяги к колесной тележке вагона; шарнирную опору торсионного вала. Торсионный вал в шарнирных опорах устанавливают на раме кузова вагона, а шарниры тяг закрепляют на колесных тележках левого и правого бортов вагона. Шарнирный узел включает в себя собственно шарнир, встроенный в замкнутую полость узла, образованную внутренней цилиндрической стенкой шарнирной опоры вала с сопряженными деталями, здесь - прежде всего с рычагом, цилиндрической посадочной поверхностью вала, наружным и тыльными торцевыми уплотняющими элементами, при наличии пластичной (консистентной) смазки, с возможностью монтажа и демонтажа вала с рычагами по поверхности трения втулок. Достигается большая надежность и длительность работы. 9 з.п. ф-лы. 3 ил.

1. Шарнирный узел, содержащий шарнир с парой трения скольжения, встроенный в замкнутую полость, образованную внутренней цилиндрической стенкой шарнирной опоры вала с сопряженными деталями, цилиндрической поверхностью вала, наружным и тыльным торцевыми уплотняющими элементами, при наличии пластичной смазки, с возможностью монтажа и демонтажа вала, отличающийся тем, что шарнир выполнен комбинированным, включающим в себя коаксиально установленные цилиндрические внутренний подшипник скольжения и наружный резинометаллический шарнир - РМШ, при этом подшипник скольжения как пара трения образован внутренней цилиндрической втулкой, напрессованной на упомянутую цилиндрическую поверхность вала, и впрессованной в РМШ наружной цилиндрической втулкой с функцией посадочной втулки, с центральной внутренней расточкой для удержания смазки, РМШ образован разнесенными в радиальном направлении внутренней и наружной твердыми втулками с упругой цилиндрической прослойкой, привулканизированной или приклеенной к обеим втулкам РМШ с возможностью компенсирующей упругой деформации прослойки при, по меньшей мере, радиальных и угловых смещениях втулок РМШ относительно друг друга вследствие деформирующей нагрузки на вал, причем РМШ запрессован во внутреннюю цилиндрическую стенку шарнирной опоры, внешние уплотняющие элементы выполнены в виде последовательно и соосно установленных дисковых упругого вкладыша с нанесенной на его внутреннюю поверхность смазкой с возможностью упора в него торца вала, набора твердых пластин-компенсаторов и крышки, уплотненной прокладкой и крепежными элементами, внутренние уплотнительные элементы выполнены в виде торцевого упругого кольца с упором в торцы внутренней и установочной втулки РМШ и проставки, частично встроенной в шарнирную опору враспор между торцами наружной втулки РМШ и уступом вала или ближайшей деталью, сопряженной с валом.

2. Шарнирный узел по п. 1, отличающийся тем, что длина шарнира по крайней мере в части РМШ в его составе, меньше расстояния между наружным и тыльным торцевыми уплотнениями.

3. Шарнирный узел по п. 1, отличающийся тем, что внутренняя втулка подшипника скольжения выполнена стальной, а наружная его втулка, одновременно являющаяся посадочной частью РМШ, выполнена из бронзы.

4. Шарнирный узел по п. 1, отличающийся тем, что упругая прослойка выполнена из эластомера.

5. Шарнирный узел по п. 4, отличающийся тем, что упругая прослойка выполнена из фторкаучука.

6. Шарнирный узел по п. 4, отличающийся тем, что упругая прослойка выполнена из полиуретана.

7. Шарнирный узел по п. 4, отличающийся тем, что упругая прослойка выполнена из смеси резины и полиуретана.

8. Шарнирный узел по п. 1, отличающийся тем, что вкладыш и прослойка выполнены из одинакового материала.

9. Шарнирный узел по п. 1, отличающийся тем, что проставка выполнена металлической.

10. Шарнирный узел по п. 1, отличающийся тем, что проставка выполнена из упругого композитного материала.

| Торсионный узел стабилизатора бокового наклона кузова вагона | 2020 |

|

RU2743467C1 |

| Тележка рельсового двухэтажного пассажирского транспортного средства | 2017 |

|

RU2688453C2 |

| ТЕЛЕЖКА РЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 2001 |

|

RU2220863C2 |

| АППАРАТ ДЛЯ ЛЕЧЕНИЯ ИЛИ ПРОФИЛАКТИКИ СКОЛИОЗА ИЛИ ОСТЕОХОНДРОЗА ГРУДНОГО ОТДЕЛА ПОЗВОНОЧНИКА | 2009 |

|

RU2394548C1 |

Авторы

Даты

2024-07-29—Публикация

2024-03-05—Подача