Изобретение относится к области машиностроения. Преимущественная область использования - вагоностроение, конкретно - стабилизаторы поперечной устойчивости (бокового наклона) железнодорожных, главным образом двухэтажных пассажирских вагонов.

Известны торсионные стабилизаторы поперечной устойчивости железнодорожных вагонов и безрельсовых транспортных средств с шаровыми шарнирами (сферическими подшипниками) и рычагами, в которых, по крайней мере, один из подшипников связывает друг с другом рычаг торсионного вала и тягу [1. RU 2738872 С1, B61F 5/24, B60G 21/04, F16C 11/06, 17.12.2020 «Наконечник тяги торсионного стабилизатора поперечной устойчивости кузова транспортного средства»; 2. RU 200948 U1, B61F 5/24, B60G 21/05, 20.11.2020 «Торсионный узел стабилизатора поперечной устойчивости транспортного средства»; 3. RU 200957 U1, B61F 5/24, F16F 15/06, 20.11.2020 «Тяга торсионного стабилизатора поперечной устойчивости кузова транспортного средства»; 4. RU 202677 U1, B61F 5/24, F16C 11/06, B60G 21/04, 02.03.2021].

В упомянутых шаровых шарнирах, вообще широко применяемых в разнообразных областях техники, взаимно подвижные корпус и палец/ось снабжены каждый своими элементами крепления - соответственно к одной (первой) и к другой (второй) шарнирно соединяемым друг с другом деталям, например рычагом с тягой. Здесь рассматриваются только шаровые шарниры - с шаровыми пальцем, то есть выполненные заодно целое с шаровой частью сферического подшипника («яблоком») - см. далее шарниры в составе ближайшего аналога (прототипа) заявляемого изобретения, или шаровой осью или осью (проходящей сквозь шаровую часть «яблоко»). В обоих случаях - с оппозитными, симметричными свободными (снаружи корпуса) концами.

Примером шарового шарнира / сферического подшипника не с шаровым пальцем, а с шаровой осью (со сферическим элементом в составе пары трения, устанавливаемом на оси) может служить устройство, описанное в патентном источнике [5. RU 2556266 С2, F16C 11/06. F16C 17/12, 10.07.2015, «Узел подшипника (варианты) и способ установки подшипника в корпусе», патентообладатель - Клейверхэм Лимитед (GB)].

В подавляющем большинстве сферических подшипников устройства (элементы) крепления выполнены в виде фланцев или лап с отверстиями под болты [6. RU 2107846 С1, F16C 11/06, 17.03.1998 «Шаровой шарнир»; 7. RU 2151926 С1, F16C 11/06, 27.06.2000 «Сферический шарнир и способ его сборки»; 8. RU 2127835 С1, F16C 11/06, 20.03.1999 «Сферический шарнир и способ его изготовления»; 9. RU 2272187 С2, F16C 11/06, 20.03.2006 «Шаровой шарнир и способ его сборки»; 10. RU 2267665 С2, F16C 11/06, 10.01.2006 «Шаровой шарнир, корпус, вкладыш и защитный чехол этого шарнира»; 11. RU 180267 U1, B60G 3/18, 07.06.2018 «Подвеска упругого колеса транспортного средства»].

Однако эти элементы крепления предполагают плоские поверхности сопряжения, что сужает технико-эксплуатационные возможности подшипника, поскольку рассчитаны на продольную нагрузку крепежа (болтов) и не всегда позволяют получить высококомпактное сборочное устройство. К этому вопросу придется вернуться в связи с использованием в устройстве-прототипе (см. далее по тексту) именно таких подшипников.

Известны также проблемные группы сборочных узлов, в частности в подвижном составе на железнодорожном транспорте, где от конструкции шарового шарнира многое зависит.

В условиях возрастания роли стабилизаторов поперечной устойчивости («поперечной качки») в приложении к вагонам высокоскоростных двухэтажных пассажирских подвижных составов, становится особенно актуальной задача повышения технико-эксплуатационных возможностей и характеристик конструкции, а именно -повышения компактности и увеличения долговечности (работоспособности, срока службы до капитального ремонта) этих узлов, обеспечения безопасности перевозок по железной дороге.

Одна из проблем, - уменьшение габаритов устройства, - напрямую связана и с возможностями сборки стабилизаторов не на вагонах (рельсовых путях), что не достаточно обеспечено технически и в принципе не может обеспечить должной точности сборки. В свою очередь, неточная сборка может стать причиной аварии с материальными и человеческими жертвами.

В качестве наиболее близкого к заявляемому устройства аналога (прототипа) по назначению и по совокупности существенных конструктивных признаков, принят стабилизатор поперечной устойчивости кузова железнодорожного вагона, упруго связывающий раму кузова с колесной тележкой и содержащий торсионный вал поперечного горизонтального расположения с цилиндрическими концами и возможностью его знакопеременной закрутки под нагрузкой, левый и правый рычаги вилочного типа, каждый со ступицей и круглым отверстием в ней с возможностью его установки на конец торсионного вала без проворота и с раздвоенным концом, в котором выполнена пара отверстий под болты, с возможностью взаимосвязи с первым шаровым шарниром, левую и правую тяги, каждая из которых вертикально ориентирована на вагоне и соединена, одним концом с упомянутым первым шаровым шарниром, а другим концом - со вторым шаровым шарниром, при этом корпус первого шарового шарнира соединен с тягой посредством цилиндрического одностороннего корпусного пальца, а встроенный в корпус шаровой палец с внешними, по отношению к корпусу, концевыми участками оппозитной и симметричной конструкции, с посадочными поверхностями, сквозными отверстиями под болты и плоскими поверхностями под головки упомянутых болтов, жестко соединен последними с раздвоенным концом рычага [12. Auto-shimming und auto-levelling. - URL: https://wvvw.hemscheidt.de/produkte-services/federn/].

В нем имеют место следующие дополнительные конструктивные признаки, важные с позиции сравнительного анализа заявляемого устройства с прототипом:

- рычаг выполнен с плоскими посадочными площадками на раздвоенном конце под концевые участки шарового пальца первого шарового шарнира, а упомянутые отверстия выполнены сквозными и гладкими, так, что продольная ось отверстия ориентирована поперек рычага, тангенциально отверстию в ступице, с возможностью фиксации шарового пальца упомянутыми болтами с противоположной стороны рычага, где предусмотрены параллельные плоские площадки под их головки, с неупомянутыми выше гайками (головки болтов снизу, гайки сверху рычага);

- посадочные поверхности концевых участков шарового пальца первого шарового шарнира выполнены, соответственно, плоскими (за счет второй лыски на цилиндрическом концевом участке шарового пальца, симметричной первой лыске - с угловым их разнесением на 180°);

- при этом в собранном стабилизаторе первый шаровой шарнир установлен концевыми участками шарового пальца на указанных площадках рычага с плотным прилеганием их плоскостей друг к другу соединением «болт - гайка» с натягом;

- торсионный вал установлен ниже второго шарнира.

Однако, при всей технико-технологической прогрессивности, особенно в контексте со всей конструкцией вагона, для которого он предназначен, устройство-прототип обладает недостаточно высокими технико-эксплуатационными характеристиками (ТЭХ) и возможностями:

во-первых, в нем остались резервы дальнейшего повышения компактности за счет сокращения габаритной длины (L) рычага, при сохранении рабочей его длины (О, со стороны расположения на его конце шарового пальца, а значит - и всей «выдающейся» в продольном (по вагону) направлении сборки «торсионный вал - рычаг»;

во-вторых, как следствие недостаточно высокой компактности сборки «вал -рычаг», сужены возможности монтажа стабилизатора на вагоне (особенно на путях) в сборе, с поставкой в сборе еще с предприятия-изготовителя, со склада, с ремонтной мастерской, что негативно отражается на точности (качестве) сборки, а значит -работоспособности и сроке службы стабилизатора и вагона в целом, чревато авариями с человеческими жертвами (особенно для скоростных пассажирских двухэтажных составов) и материальными издержками, может стать серьезным препятствием при некоторых конструкциях рамы вагона (обеспечении «безоконной» рамы, прочности рамы в заданных массогабаритных ограничениях);

в-третьих, при таких конструкциях рычага и первого шарового шарнира, всей компоновки сборочного фрагмента «рычаг - первый шаровой шарнир», при наличии в работающем узле составляющей усилия, перпендикулярной плоскости, содержащей оси пальца и болта, эту «перпендикулярную» составляющую воспринимают только болты, работающие при этом на изгиб (помимо работы на растяжение), что, разумеется, тоже весьма негативно отражается на работоспособности и долговечности шарнирного узла и машины/механизма в целом.

Проблема (задача), на решение которой направлено заявляемое изобретение, - предложить устройство (техническое решение обозначенных выше проблем компактности и поперечной нагрузки, в виде изгибающего момента силы, на болты крепления шаровых пальца шарового шарнира), обладающее лучшими габаритными показателями и более высокими работоспособностью, долговечностью (ресурсом работы), эксплуатационной безопасностью. А значит - комплексно улучшенными ТЭХ / возможностями стабилизатора и машины / механизма в целом.

Соответственно, планируемый технический результат использования изобретения - улучшение ТЭХ стабилизатора.

Решение обозначенной проблемы (задачи) достигается тем, что в стабилизаторе поперечной устойчивости кузова железнодорожного вагона, упруго связывающим раму кузова с колесной тележкой и содержащим торсионный вал поперечного горизонтального расположения с цилиндрическими концами и возможностью его знакопеременной закрутки под нагрузкой, левый и правый рычаги вилочного типа, каждый со ступицей и круглым отверстием в ней с возможностью его установки на конец торсионного вала без проворота и с раздвоенным концом, в котором выполнена пара отверстий под болты, с возможностью взаимосвязи с первым шаровым шарниром, левую и правую тяги, каждая из которых вертикально ориентирована на вагоне и соединена, одним концом с упомянутым первым шаровым шарниром, а другим концом - со вторым шаровым шарниром, при этом корпус первого шарового шарнира соединен с тягой посредством цилиндрического одностороннего корпусного пальца, а встроенный в корпус шаровой палец с внешними, по отношению к корпусу, концевыми участками оппозитной и симметричной конструкции, с посадочными поверхностями, сквозными отверстиями под болты и плоскими поверхностями под головки упомянутых болтов, жестко соединен последними с раздвоенным концом рычага, согласно заявляемому изобретению, рычаг выполнен с полуцилиндрическими расточками радиуса R и образующими, параллельными оси отверстия в ступице, с торцов его раздвоенного конца, с образованием посадочных гнезд под концевые участки шарового пальца или шаровой оси первого шарового шарнира, а упомянутые отверстия выполнены резьбовыми, на дне расточек так, что продольная ось отверстия выходит из центра расточки радиально к оси отверстия в ступице, с возможностью фиксации шарового пальца или шаровой оси на рычаге, посадочные поверхности концевых участков шарового пальца или шаровой оси первого шарового шарнира выполнены выпуклыми полуцилиндрическими радиуса R, с образующими, параллельными продольной оси шарового пальца или шаровой оси, при этом в собранном стабилизаторе первый шаровой шарнир установлен концевыми участками шарового пальца или шаровой оси в расточках рычага с плотным прилеганием полуцилиндрических посадочных поверхностей радиусом R друг к другу и прикреплен с натягом к раздвоенному концу рычага упомянутой парой болтов.

На решение поставленной комплексной задачи направлен и частный существенный признак устройства в рамках основной совокупности признаков, сформулированной в предыдущем абзаце и далее в формуле изобретения, а именно: торсионный вал может быть установлен на раме кузова, а левый и правый вторые шаровые шарниры - на колесной тележке (это усиливает технический результат использования изобретения путем адаптации ориентации устройства в пространстве к рамным конструкциям вагонов в спектре их вариантов в конкретных проектах, в данном случае к раме перспективного подвижного состава с водородной энергетической установкой).

Среди массива известных устройств не обнаружены такие, совокупность существенных признаков которых совпадала бы с заявленной совокупностью признаков. В то же время, именно за счет последней достигается новый технический результат, что обусловливает наличие у заявляемого устройства первого квалификационного признака изобретения - «мировой уровень новизны».

Совокупность отличительных существенных признаков заявляемого устройства не является простой суммой известных технических результатов применения порознь известных компонентов системы. Имеет место «сверхэффект» (в патентоведческом значении этого термина), который не был очевидным для специалиста из достигнутого уровня техники (разумеется, до рассмотрения заявляемого технического решения). Это убедительно демонстрирует изобретательский уровень разработки как второй из триады квалификационных признаков изобретения.

Третий квалификационный признак изобретения, - промышленная применимость, - также неоспорим и вытекает из огромного мирового опыта проектирования, промышленного производства, ремонта и эксплуатации железнодорожных подвижных составов и его составных устройств (частей).

Подробнее сущность изобретения (с примером практического применения в составе вагона подвижного состава (поезда) раскрывается в приведенных ниже примерах, иллюстрируемых фигурами 1-8:

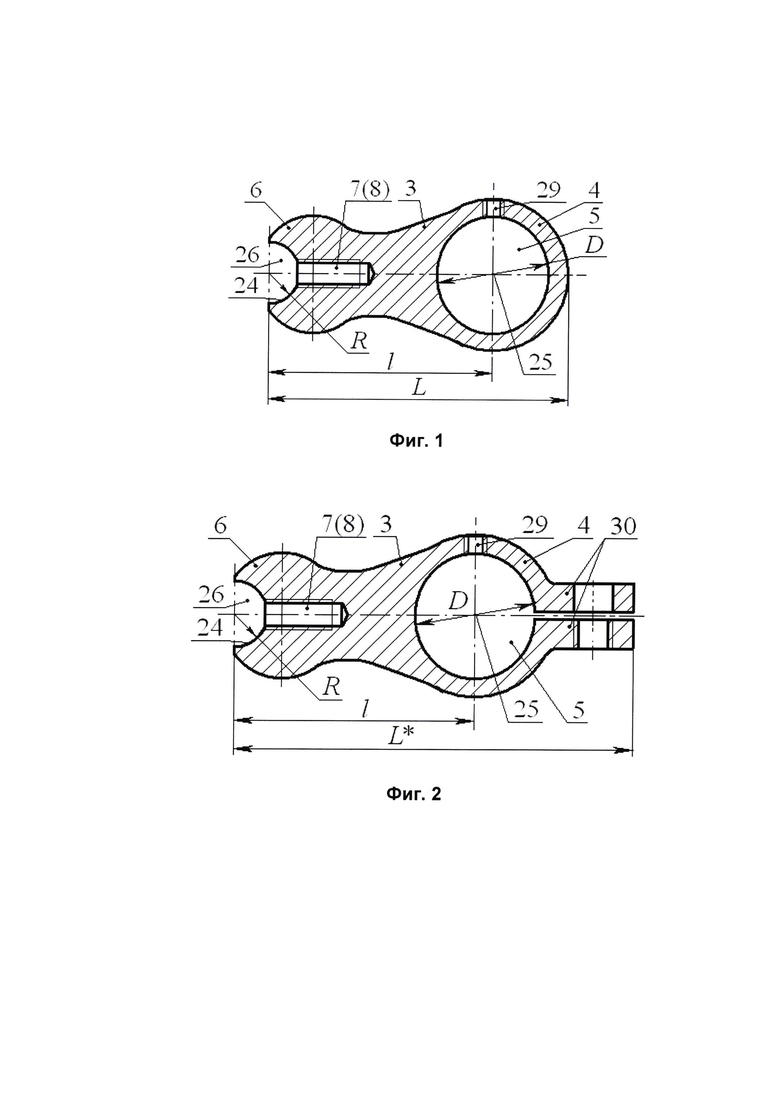

на фиг. 1 упрощенно представлен первый пример выполнения рычага стабилизатора (с горячей прессовой посадкой рычага на конец торсионного вала), вид сбоку в горизонтальном положении, где l - рабочая длина рычага; L - габаритная длина рычага; D - диаметр отверстия в ступице; R - радиус полуцилиндрической выборки в раздвоенном конце рычага (в его «рогах»); d - диаметр резьбового отверстия под болт крепления к нему шарового пальца (или шаровой оси) первого шарнира;

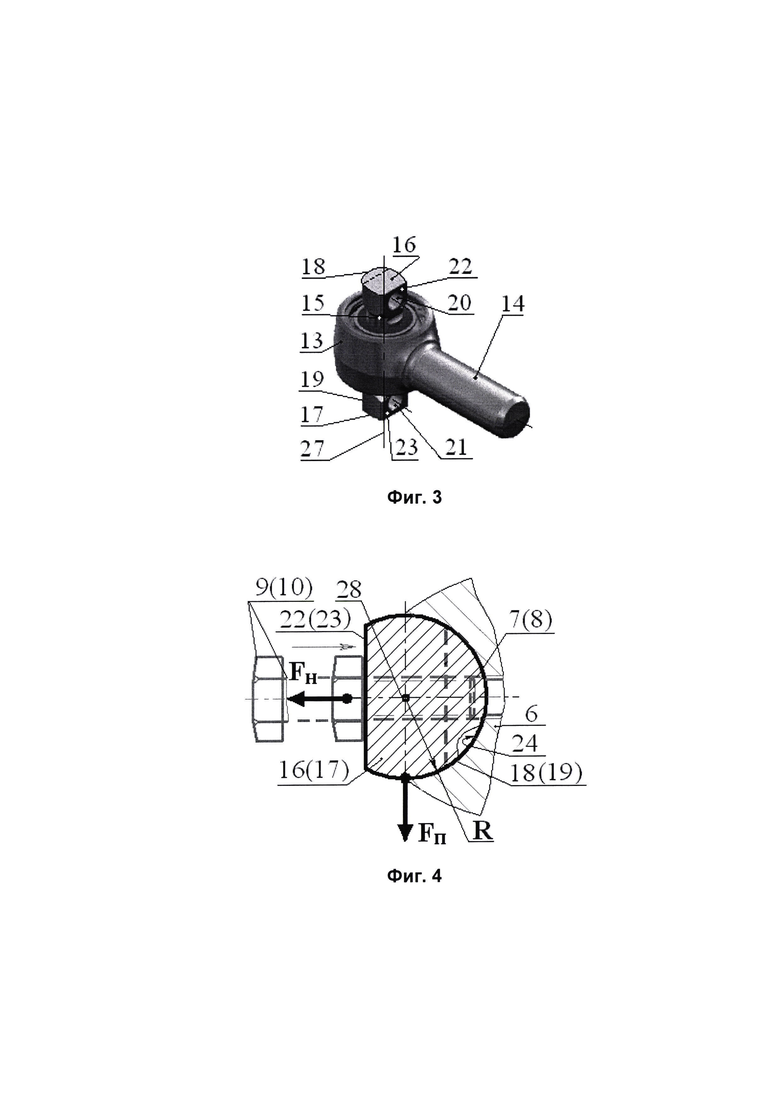

на фиг. 2 упрощенно представлен второй пример выполнения рычага стабилизатора (с клеммовым соединением рычага с концом торсионного вала), вид сбоку в горизонтальном положении, где l - рабочая длина рычага; L* - габаритная длина рычага; D - диаметр отверстия в ступице; R - радиус полуцилиндрической выборки в раздвоенном конце рычага (в его «рогах»); d- диаметр резьбового отверстия под болт крепления к нему шарового пальца (или шаровой оси) первого шарнира;

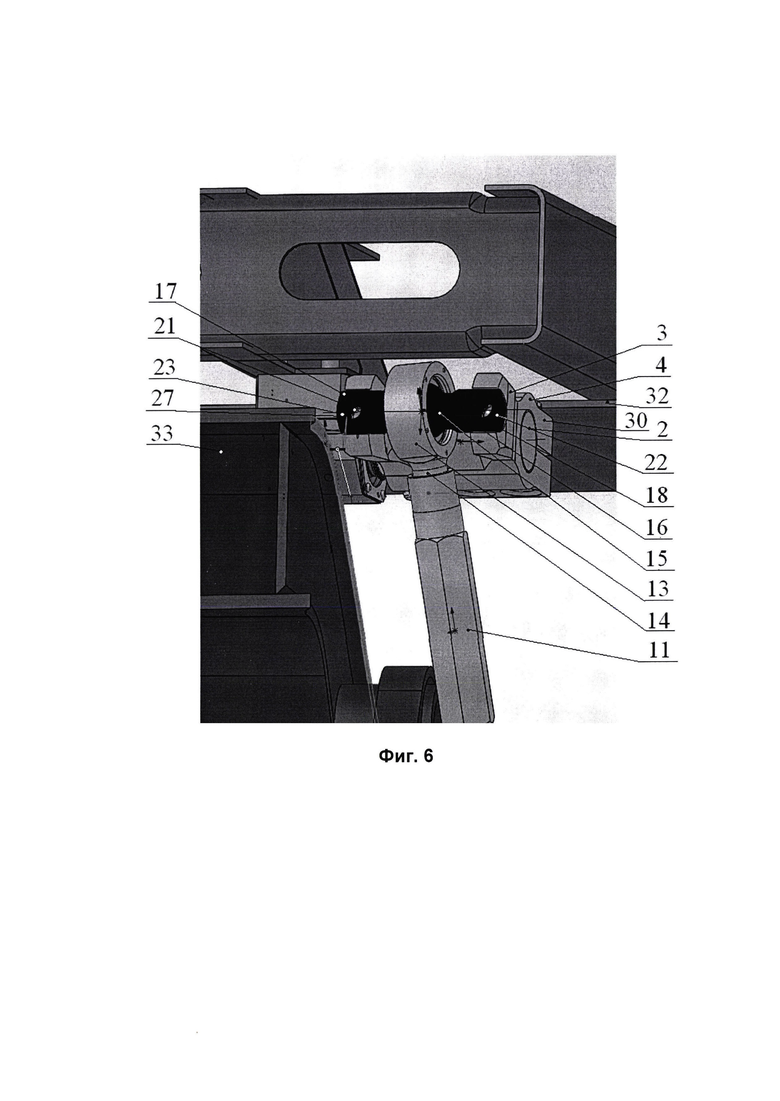

на фиг. 3 представлен шаровой шарнир (сферический подшипник) с оппозитным шаровым пальцем, общий вид;

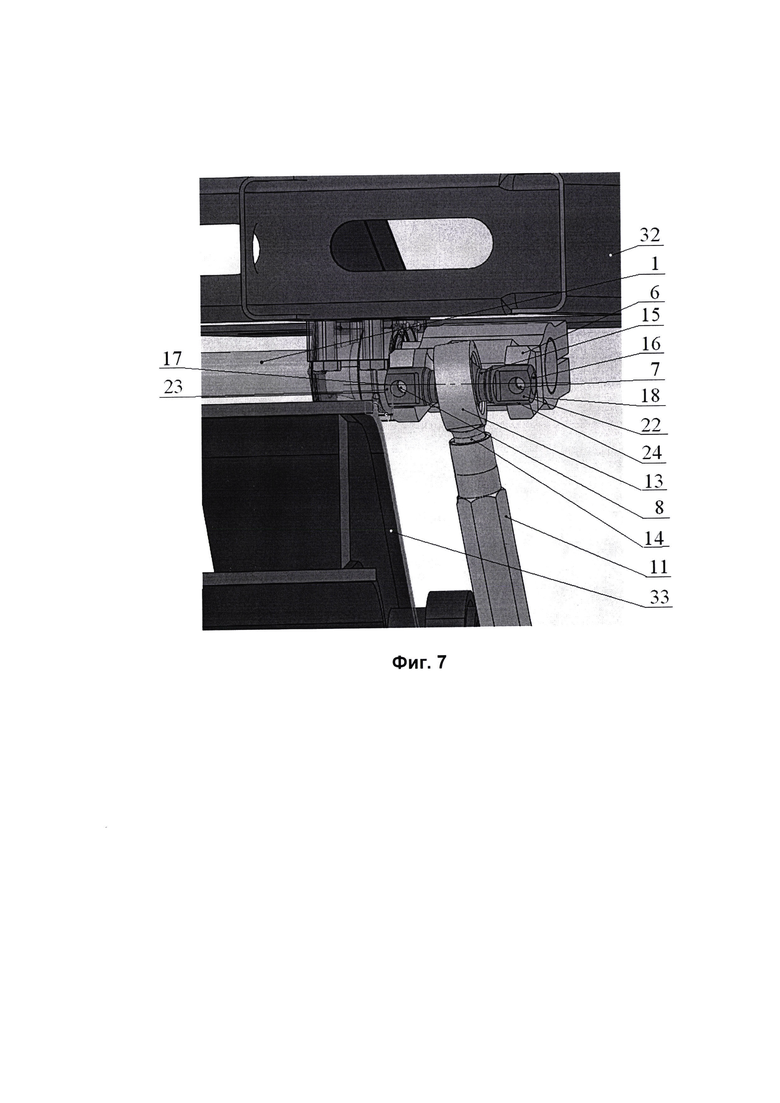

на фиг. 4 - поперечное сечение концевого участка шарового пальца (или шаровой оси) с условным изображением болтового соединения с ответной деталью (обобщение упомянутого рычага), совмещенное со схемой действия усилий, где Fн, Fп - соответственно нормальная и перпендикулярная (касательная, боковая) составляющие; R - радиус кривизны посадочных поверхностей концевых участков пальца (оси);

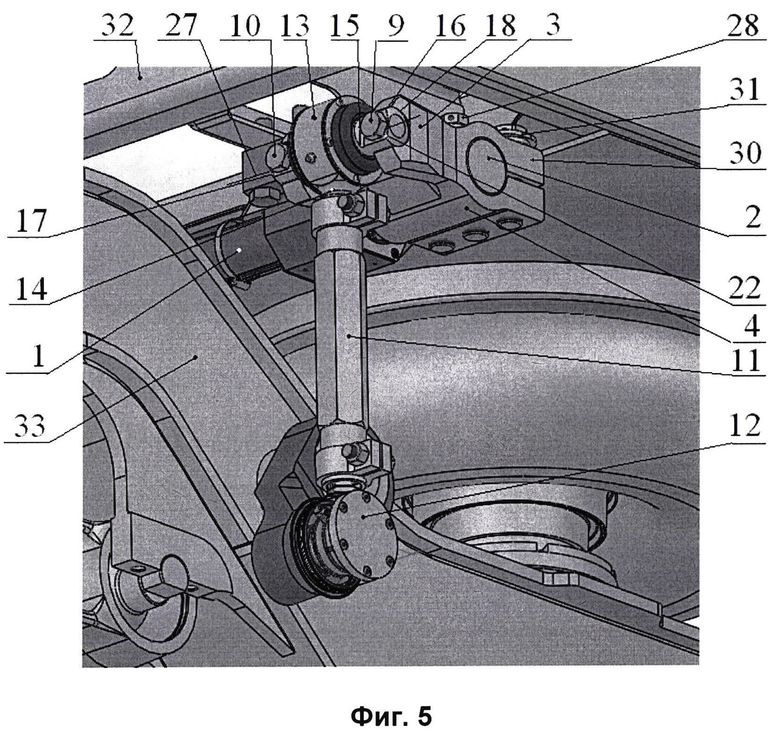

на фиг. 5 - фрагмент 3D-изображения компьютерной модели установленного на железнодорожный вагон стабилизатора поперечной устойчивости кузова, с показом шарнирного соединения рычага торсиона с тягой, вид сбоку-спереди-снизу;

на фиг. 6 - то же, укрупнено вид спереди-сбоку-снизу (при условно снятых болтах и с выделением черной заливкой видимой части шарового пальца / шаровой оси);

на фиг. 7 - то же, вид спереди-сбоку-сверху;

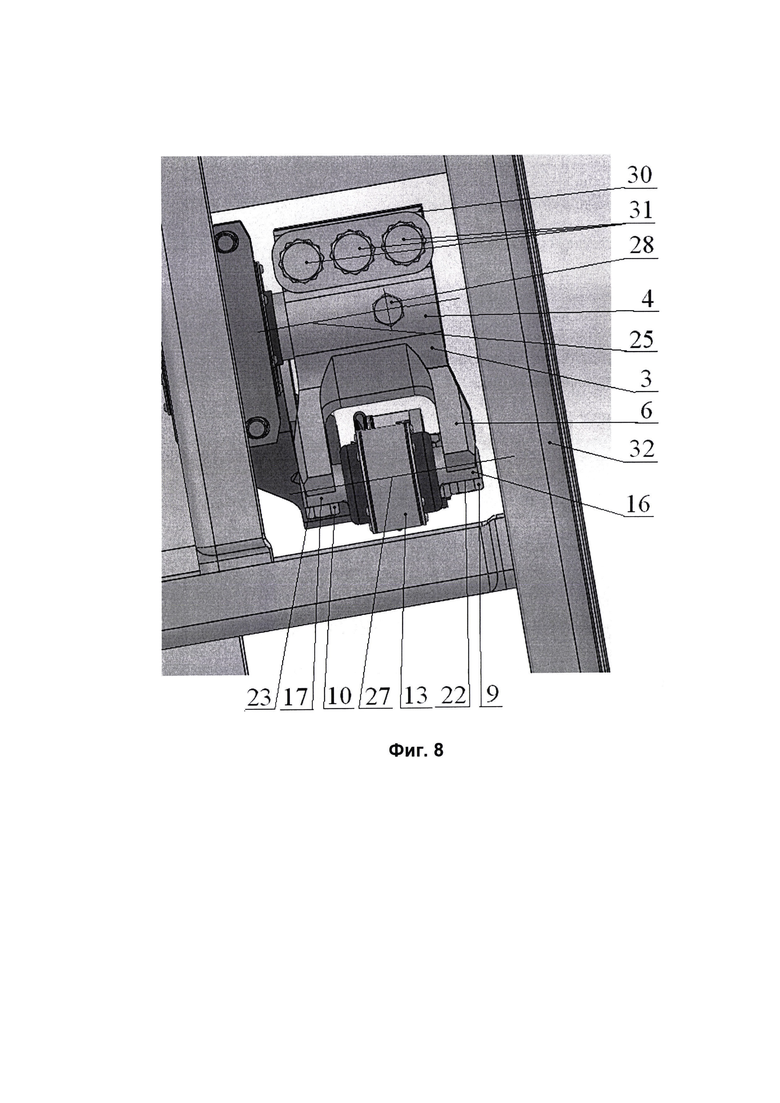

на рис. 8 - то же, укрупнено вид на соединение «головка торсионного вала -рычаг с клеммовой ступицей - первый сферический подшипник» под монтажным окном в раме кузова вагона, вид сверху (в плане);

На фиг. 1-8 позициями обозначены:

1 - торсионный вал (торсион); 2 - концы торсионного вала; 3 - левый и правый (по бортам вагона) рычаги вилочного типа; 4 - ступица рычага; 5 - отверстие в ступице для посадки на конец торсионного вала; 6 - раздвоенный конец рычага («рога»); 7, 8 - отверстие под болты крепления первого шарового шарнира на конце рычага; 9, 10 - болты (винты) крепления первого шарового шарнира на конце рычага; 11 - левая и правая тяги; 12 - второй шаровой шарнир; 13 - корпус первого шарового шарнира; 14 - корпусной палец первого шарового шарнира; 15 - шаровой палец (или шаровая ось) первого шарового шарнира; 16, 17 - концевые участки шарового пальца (или шаровой оси) первого шарнира; 18, 19 - посадочные поверхности концевых участков шарового пальца (или шаровой оси) первого шарового шарнира; 20, 21 - сквозные отверстия под болты (винты) 9, 10; 22, 23 - плоские поверхности (лыски) под головки болтов (винтов); 24 - полуцилиндрические расточки в конце рычага с его торца; 25 - ось отверстия в ступице рычага; 26 - посадочные гнезда под концевые участки шарового пальца (или шаровой оси) первого шарового шарнира; 27 - посадочные поверхности концевых участков шарового пальца (или шаровой оси) первого шарового шарнира; 28 - продольная ось шарового пальца (или шаровой оси) первого шарового шарнира; 29 - болт (винт), например призонного типа, дополнительной фиксации ступицы рычага на конце торсионного вала; 30 - резьбовое отверстие под болт (винт) 29; 31 - клеммовое соединение рычага с концом торсионного вала; 32 - болты стяжки клеммы 31; 33 - рама кузова вагона; 34 - колесная тележка вагона.

Стабилизатор поперечной устойчивости кузова железнодорожного вагона содержит следующие существенные элементы и взаимосвязи элементов (фиг. 1-8):

- торсионный вал 1 поперечного горизонтального расположения с цилиндрическими концами 2 и возможностью его знакопеременной закрутки под динамической нагрузкой (см. фиг. 5, 7);

- левый и правый рычаги 3 вилочного типа, каждый со ступицей 4 и круглым отверстием 5 в ней с возможностью его установки на конец 2 торсионного вала 1 без проворота и с раздвоенным концом 6 (с двумя симметричными «рогами»), в котором выполнена пара отверстий 7, 8 под болты (винты) 9, 10, с возможностью взаимосвязи с первым шаровым шарниром (см. фиг. 1, 2. 4, 5-8);

- левую и правую тяги 11, каждая из которых вертикально ориентирована на вагоне и соединена, одним концом с упомянутым первым шаровым шарниром, а другим концом - со вторым шаровым шарниром 12 (см. фиг. 5-7).

При этом корпус 13 первого шарового шарнира соединен с тягой 11 посредством цилиндрического одностороннего корпусного пальца 14, а встроенный в корпус 13 шаровой палец 15 с внешними, по отношению к корпусу 13, концевыми участками 16, 17 оппозитной и симметричной конструкции, с посадочными поверхностями 18, 19, сквозными отверстиями 20. 21 под упомянутые болты 9, 10 и плоскими поверхностями (лысками) 22, 23 под головки болтов (винтов) 9, 10, жестко соединен последними с раздвоенным концом 6 рычага 3 (см. фиг. 1, 2, 5-8).

Рычаг 3 выполнен с полуцилиндрическими расточками 24 радиуса R (см. фиг. 1, 2) и образующими, параллельными оси 25 отверстия 5 в ступице 4, с торцов его раздвоенного конца 6, с образованием посадочных гнезд 26 под концевые участки 16, 17 шарового пальца (или шаровой оси) 15 первого шарового шарнира.

Отверстия 7, 8 выполнены резьбовыми, на дне расточек 24 так, что продольная ось отверстия выходит из центра расточки радиально к оси 25 отверстия 5 в ступице 4, с возможностью фиксации шарового пальца или шаровой оси на рычаге (см. фиг. 1, 2).

Посадочные поверхности 18, 19 концевых участков 16, 17 шарового пальца (или шаровой оси) 15 первого шарового шарнира выполнены выпуклыми полуцилиндрическими радиуса R (как и расточек 24), с образующими, параллельными продольной оси 27 шарового пальца (или шаровой оси) 15 (см. фиг. 3, 4,5, 7).

При этом в собранном стабилизаторе (см. фиг. 5-8) первый шаровой шарнир установлен концевыми участками 16, 17 шарового пальца (или шаровой оси) 15 в расточках 24 рычага 3 с плотным прилеганием полуцилиндрических посадочных поверхностей радиусом R (18, 19 и 24 соответственно с одной и другой сторон в гнездах 26) друг к другу и прикреплен с натягом к раздвоенному концу 6 рычага 3 парой болтов (винтов) 9, 10 (см. фиг. 4, 5, 8).

Выполнение концов 2 торсионного вала 1 цилиндрическими гладкими в условиях значительных крутящих моментов сил продиктовано знакопеременностью этих нагрузок, исключающих применение шлицевых концов (головок). Допускается и в ряде случаев рекомендуется «подстраховочная» дополнительная фиксация соединения «ступица 4 рычага 3 - конец 2 торсионного вала 1» радиально ввинченным в ступицу 4 минимум одним болтом/винтом 28 (например, призонным), входящим в коническую выборку (не показана) в теле конца 2 торсионного вала 1 (резьбовое отверстие 29 под него показано на фиг. 1, 2, головка ввинченного болта - на фиг. 8, 5).

Соединение рычага 3 с концом 2 торсионного вала 1 допускается, в основном, в двух частных исполнениях:

- неразрезной ступицей 4 с отверстием 5 на конец 2 торсионного вала 1 заводкой в осевом направлении, горячей прессовой посадкой, то есть как в прототипе [12] (см. фиг. 1, рекомендуется приоритетно);

- посредством клеммового соединения 30 (см. фиг. 2), то есть как в аналогах [1-4] и на фиг. 2-8, со стяжкой клеммы 30 в данном примере тремя болтами 31 на (см. фиг. 8, 5).

Торсионный вал 1 предлагается установить на раме 32 кузова (см. фиг. 5-8), а левый и правый вторые шаровые шарниры 12 - на колесной тележке 33 (см. фиг. 5). Таким образом, в сравнении с прототипом [12] и аналогами [1-4], стабилизатор перевернут на 180° и работает «вверх ногами».

Сборку стабилизатора можно осуществлять по трем сценариям:

- собранный в заводских условиях стабилизатор поставляют и устанавливают на вагон, если рама вагона позволяет это сделать (рекомендуемый приоритетно вариант, как обеспечивающий достаточно высокое качество (точность) сборки и регулировок);

- стабилизатор монтируют непосредственно на вагоне из поставленных комплектующих, одна (основная) из которых - торсионный вал 1 в сборе с рычагами 3;

- то же, но торсионный вал 1 и рычаги 3 - отдельно, как самостоятельные комплектующие.

При этом конструкция рычага 3 (в части ступицы 4) по фиг. 1, в связи с оговоренной выше горячей прессовой посадкой конец 2 торсионного вала 1, предполагает только первый или третий сценарии, а конструкция по фиг.2 (с клеммовым соединением 30) позволяет крепить рычаги 3 на концах 2 торсионного вала 1 непосредственно при монтаже стабилизатора на вагоне (что, однако, как оговорено выше, уступает первому и третьему сценариям по точности, т.е. качеству сборки, выдержки допустимых зазоров как в стабилизаторе, так и между его поверхностями и рамой 32 кузова. К тому же, дополнительным условием является пространственная доступность к этой сборке (подсборке) на вагоне. При клеммовой конструкции рычага 3 (см. фиг. 2) стяжку болтов 31 (в данном примере их три штуки в ряд на клемму 30 при общей шайбе-накладной пластине - см. фиг. 8), а также последующую дополнительную «подстраховочную» фиксацию рычага 3 от проворота минимум одним (винтом) 28, осуществляют сверху рамы 32 через предусмотренное в ней прямоугольное окно (см. фиг. 8). Демонтаж этого сборочного фрагмента осуществляют аналогично.

Выбор варианта (и, соответственно, ответственность за качество сборки) - за Заказчиком.

Наиболее существенное значение в заявляемом устройстве стабилизатора имеет то, что при любой конструкции из частных примеров ее исполнения (см. фиг. 1 и фиг. 2), конструкция соединения конца 6 рычага 3 и первым шаровым подшипником осуществлена не сбоку-сверху с посадкой плоскими поверхностями одной из пар лысок (как в прототипе [12]), а «глубокой» его посадкой со стороны торца конца 6 рычага 3 в полуцилиндрические гнезда 26 с вогнутой опорной поверхностью 24 радиусом R, свободными концами шарового пальца (или шаровой оси) 15 - также полуцилиндрическими радиусом R. Поскольку при этом, очевидно и согласно конкретной конструкторской проработке авторами (рабочая чертежно-конструкторская документация, естественно, здесь не приложена), сокращается габаритная длина L в примере по фиг. 1 и L* в примере по фиг. 2. 5-8, при неизменной заданной рабочей длине l ычага 3.

Разумеется, при этом в примере с клеммовым соединением «ступица 4 - конец 2 торсионного вала 1» (см. фиг. 2, 5-8), в сравнении с «безклеммовым» (см. фиг. 1), равный выигрыш по компактности сборочного фрагмента «рычаг 3 - первый шаровой шарнир» перекрывается приращением длины клемм 30 к габаритной длине рычага 3 (при сохранении положительного технического результата данного изобретения): L* > L. Но и в этом случае сокращение «вылета» L* рычага 3 очевидно.

Устройство в собранном и установленном на вагон виде работает следующим образом.

Работа стабилизатора в целом, в соответствии с его назначением, аналогична работе таких устройств, включая аналоги [1-4] и прототип [12].

С позиций заявляемого изобретения, интерес представляет работа сборочного фрагмента «рычаг 3 - первый шаровой шарнир» под рабочей знакопеременной нагрузкой. Отметим только (в обозначениях позиций на фиг. 5-8), что при этом первый шаровой шарнир, обеспечивающий подвижное в пространстве соединение свободного от связи с концом торсионного вала 1 конца 6 рычага 3 с тягой 11, другим своим концом шарнирно закрепленной на колесной тележке 33 вагона (см. фиг. 5 внизу).

В сравнении с конструкцией прототипа [12] - с плоскими посадочными поверхностями рычага с шарниром, перпендикулярная (касательная) составляющая Fп рабочего усилия (то есть силы взаимодействия соединяемых деталей - см. схемное изображение на фиг. 4) воспринимается соответствующей частью площадей сопрягаемых полуцилиндрических поверхностей 18 и 19 в расточках 24, образующих посадочные гнезда 26 и заполненных телами концевых участков 16 и 17 соответственно, в отличие от нормальной составляющей Fн, Благодаря чему болты (винты) 9 и 10 разгружены от изгибающих моментов силы.

При этом важно, что имеет место заметное сокращение габаритной длины L (L*) узла «рычаг 3 - первый сферический шарнир» в «нормальном» направлении (по линии действия силы Fн на фиг. 4, то есть вдоль рычага 3). Причем при сохранении рабочей длины l рычага 3. Это определяет повышение компактности рассматриваемого сборочного узла «торсионный вал 1 - рычаг 3» и стабилизатора в целом.

Ибо чем компактнее комплектующие детали, подсборки и сборки, в том числе узлы «рычаг 3 + первый шаровой шарнир» или «рычаг 3 - торсионный вал 1», тем больше возможностей его хранения, доставки, и, что особенно важно, - монтажа-демонтажа на вагоне. В частности, меньше потребный размер монтажного окна (при его необходимости) в раме 32 (или иных окон) и, в свою очередь, тем прочнее рама 32 при прочих равных ее размерах.

Более того, повышается технологичность и точность сборки и ремонта (в том числе соблюдение допустимых зазоров), поскольку при компактом устройстве (во всяком случае, сборки «вал 1 - рычаг 3») легче обеспечить сборку не на месте (на вагоне), а еще на сборочном производстве предприятия-изготовителя, ремонтной мастерской или промежуточного сборочного участка. В свою очередь, это снижает вероятность аварии на железной дороге при эксплуатации устройства, с возможными человеческими и материальными жертвами.

Здесь немаловажна адаптация к рамным конструкциям вагонов в спектре их вариантов в конкретных проектах.

Таким образом, предлагаемое техническое новшество решает поставленную комплексную задачу. Использование таких технических предложений не только повышает компактность стабилизатора поперечной устойчивости кузова железнодорожного вагона (в частности габаритной длины его рычага), но и позволяет увеличить надежность и долговечность (срок службы) стабилизатора, технологичность и точность сборки и ремонта. А значит, улучшить ТЭХ вагонов и подвижного состава в целом (в том числе безопасность эксплуатации подвижного состава, особенно скоростного двухэтажного пассажирского).

| название | год | авторы | номер документа |

|---|---|---|---|

| Шаровой шарнир | 2021 |

|

RU2763301C1 |

| Болтовое соединение для крепления цилиндрического тела в полуцилиндрическом гнезде опорной детали | 2022 |

|

RU2782732C1 |

| КОМПЛЕКТ ИЗ ТЯГИ ТОРСИОННОГО СТАБИЛИЗАТОРА ПОПЕРЕЧНОГО НАКЛОНА КУЗОВА ВАГОНА И ПОВОДКА ПРОДОЛЬНОЙ ВЗАИМОСВЯЗИ РАМЫ И КОЛЕСНОЙ ТЕЛЕЖКИ ВАГОНА | 2022 |

|

RU2772848C1 |

| ШАРНИРНЫЙ УЗЕЛ | 2024 |

|

RU2823699C1 |

| ТОРСИОННЫЙ УЗЕЛ В СОСТАВЕ СТАБИЛИЗАТОРА ПОПЕРЕЧНОЙ УСТОЙЧИВОСТИ КУЗОВА ТРАНСПОРТНОГО СРЕДСТВА | 2023 |

|

RU2824050C1 |

| Торсионный стабилизатор "ПРС.107" поперечной устойчивости кузова | 2024 |

|

RU2840114C1 |

| Наконечник тяги торсионного стабилизатора поперечной устойчивости кузова транспортного средства | 2020 |

|

RU2738872C1 |

| Изделие-заготовка тяги торсионного стабилизатора поперечной устойчивости кузова транспортного средства | 2024 |

|

RU2839606C1 |

| Универсальная тяга торсионного стабилизатора поперечной устойчивости кузова транспортного средства | 2024 |

|

RU2840115C1 |

| КОНТРОВОЧНОЕ УСТРОЙСТВО БОЛТОВОГО СОЕДИНЕНИЯ ФЛАНЦЕВЫХ ДЕТАЛЕЙ | 2024 |

|

RU2837822C1 |

Изобретение относится к области железнодорожного транспорта, в частности к стабилизаторам поперечной устойчивости кузовов железнодорожных вагонов. Стабилизатор содержит торсионный вал, левый и правый рычаги, левую и правую тяги. Рычаги выполнены с возможностью установки на конец торсионного вала. Тяги соединены с вагоном и с рычагами посредством шаровых шарниров. Шаровой палец выполнен с концевыми участками оппозитной симметричной конструкции с посадочными поверхностями и отверстиями под болты. Шаровой палец соединен с раздвоенным концом рычага. В раздвоенном конце рычага выполнены полуцилиндрические расточки. Их образующие параллельны оси отверстия ступицы. На дне расточек выполнены резьбовые отверстия, причем продольная ось отверстий выходит из центра расточки радиально к оси отверстия в ступице. В собранном стабилизаторе шаровой шарнир установлен концевыми участками шарового пальца или шаровой оси в расточках рычага с плотным прилеганием полуцилиндрических посадочных поверхностей. Шарнир прикреплен с натягом к раздвоенному концу рычага парой болтов. Повышается долговечность работы стабилизатора. 1 з.п. ф-лы, 8 ил.

1. Стабилизатор поперечной устойчивости кузова железнодорожного вагона, упруго связывающий раму кузова с колесной тележкой и содержащий

торсионный вал поперечного горизонтального расположения с цилиндрическими концами и возможностью его знакопеременной закрутки под нагрузкой,

левый и правый рычаги вилочного типа, каждый со ступицей и круглым отверстием в ней с возможностью его установки на конец торсионного вала без проворота и с раздвоенным концом, в котором выполнена пара отверстий под болты, с возможностью взаимосвязи с первым шаровым шарниром,

левую и правую тяги, каждая из которых вертикально ориентирована на вагоне и соединена, одним концом с упомянутым первым шаровым шарниром, а другим концом - со вторым шаровым шарниром,

при этом корпус первого шарового шарнира соединен с тягой посредством цилиндрического одностороннего корпусного пальца, а встроенный в корпус шаровой палец с внешними, по отношению к корпусу, концевыми участками оппозитной и симметричной конструкции, с посадочными поверхностями, сквозными отверстиями под болты и плоскими поверхностями под головки упомянутых болтов, жестко соединен последними с раздвоенным концом рычага,

отличающийся тем, что

рычаг выполнен с полуцилиндрическими расточками радиуса R и образующими, параллельными оси отверстия в ступице, с торцов его раздвоенного конца, с образованием посадочных гнезд под концевые участки шарового пальца или шаровой оси первого шарового шарнира, а упомянутые отверстия в рычаге выполнены резьбовыми, на дне расточек так, что продольная ось отверстия выходит из центра расточки радиально к оси отверстия в ступице, с возможностью фиксации шарового пальца или шаровой оси на рычаге,

посадочные поверхности концевых участков шарового пальца или шаровой оси первого шарового шарнира выполнены выпуклыми полуцилиндрическими радиуса R, с образующими, параллельными продольной оси шарового пальца или шаровой оси,

при этом в собранном стабилизаторе первый шаровой шарнир установлен концевыми участками шарового пальца или шаровой оси в расточках рычага с плотным прилеганием полуцилиндрических посадочных поверхностей радиусом R друг к другу и прикреплен с натягом к раздвоенному концу рычага упомянутой парой болтов.

2. Стабилизатор по п. 1, отличающийся тем, что торсионный вал установлен на раме кузова, а левый и правый вторые шаровые шарниры - на колесной тележке.

| CN 110254462 A, 20.09.2019 | |||

| CN 201834021 U, 18.05.2011 | |||

| Наконечник тяги торсионного стабилизатора поперечной устойчивости кузова транспортного средства | 2020 |

|

RU2738872C1 |

| ШАРОВОЙ ШАРНИР, КОРПУС, ВКЛАДЫШ И ЗАЩИТНЫЙ ЧЕХОЛ ЭТОГО ШАРНИРА | 2004 |

|

RU2267665C2 |

Авторы

Даты

2022-04-14—Публикация

2021-09-10—Подача