Изобретение относится к области автоматизации контрольных операций, по результатам которых происходит последующее разделение изделий на годные и бракованные.

Известны способы и устройства испытания изделия на герметичность [1], основанные на манометрическом методе определения дефектов изделия по спаду испытательного давления. Если падение испытательного давления превышает допустимый уровень, то измерительная схема выдает сигнал брака, регистрируемый вторичным прибором или индикатором.

Недостатком данного способа и устройства испытания является низкая надежность измерений, при которой в число годных изделий возможно проникновение при многопозиционном контроле бракованных, что недопустимо по условиям технологического процесса.

Известен способ и устройство контроля посторонних включений в стеклянных бутылках с жидкостью [2]. Если в бутылке присутствуют посторонние включения, то, при перевороте бутылки в зоне контроля, пары светодиодов и фотодиодов фиксируют их перемещение и подают сигнал на блок обработки данных и далее на механизм отбраковки.

Недостатком данного способа и устройства является возможность попадания бракованных бутылок в годные, при неправильной работе датчиков контроля.

Технический результат, который достигается в настоящем изобретении, заключается в использовании способа, при котором все выходные показания в начале процесса контроля переводят в разряд бракованных, а годные изделия, регистрируемые в конце процесса контроля, переводят показания бракованных изделий в годные, и при наличии сбоев показания регистрируются как бракованные.

Для реализации данного способа используются устройства, в которых выходные сигналы приборов контроля подаются на входную ячейку R сброса RS-триггеров программируемого логического контроллера ПЛК. На ячейки S установки триггеров подаются сигналы в зависимости от команды, а выходы триггеров соединены с индикаторами брака. С целью надежности, в системе управления используются два типа сигналов. Потенциальные поступают на приборы контроля, а импульсные на устройство отбраковки.

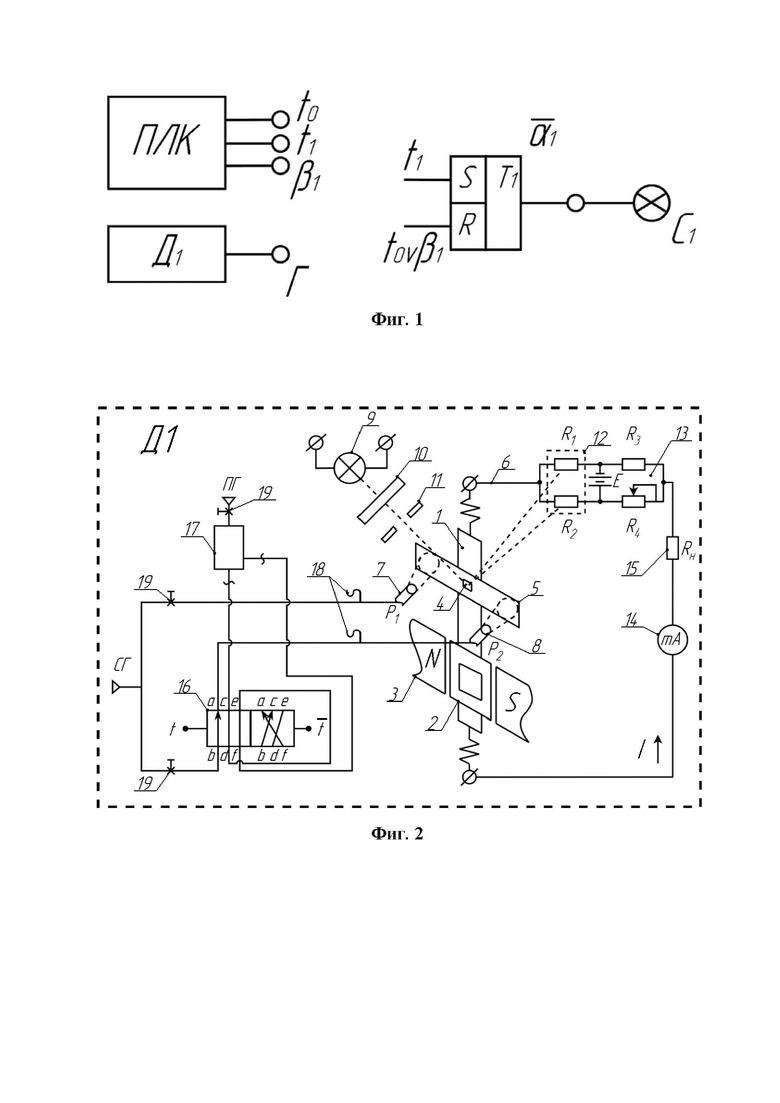

На фиг. 1, представлена схема системы отбраковки изделий при многопозиционном контроле (рассмотрен пример использования одного датчика контроля - Д1).

Система отбраковки изделий при многопозиционном контроле состоит из ПЛК, управляющего многопозиционной установкой контроля, датчиков Д1, Д2, Д3, Д4, Д5 контроля, индикаторов брака С1, С2, С3, С4, С5 и элементов памяти (RS-триггеры) Т1, Т2, Т3, Т4, Т5. По сигналу t0 от ПЛК происходит сброс элементов памяти Т1, Т2, Т3, Т4, Т5 и показаний предыдущего цикла. По сигналу t1 включаются элементы памяти Т1, Т2, Т3, Т4, Т5, выходные сигналы α1, α2, α3, α4, α5 которых активируют индикаторы брака. Когда датчики контроля Д1, Д2, Д3, Д4, Д5 выдают сигнал «Годен» («Г») при параметрах контроля, удовлетворяющих условиям годности изделий, то с ПЛК поступают сигналы β1, β2, β3, β4, β5 которые сбрасывают элементы памяти Т1, Т2, Т3, Т4, Т5, и выходные инверсные сигналы  ,

,  ,

,  ,

,  ,

,  деактивируют индикаторы брака С1, С2, С3, С4, С5, соответствующие годным изделиям за исключением бракованных изделий и датчиков со сбоем настройки.

деактивируют индикаторы брака С1, С2, С3, С4, С5, соответствующие годным изделиям за исключением бракованных изделий и датчиков со сбоем настройки.

Данное устройство не исключает попадания годных изделий в бракованные, но позволяет исключить попадания бракованных изделий в годные, что намного улучшает ситуацию.

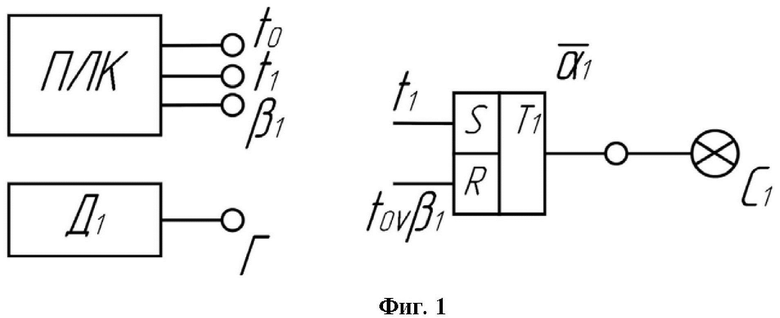

Одним из датчиков контроля может являться струйно-фотокомпенсационный прибор контроля герметичности (ПКГ) (фиг. 2) [3].

Струйно-фотокомпенсационный ПКГ включает магнитоэлектрический компаратор, представляющий собой магнитоэлектрический гальванометр 1, рамка 2 которого помещена в зазоре постоянного магнита 3. На подвижной части гальванометра 1 жестко закреплены зеркало 4 и пластина 5. Ток к рамке подводится по токопроводам 6. Нормально к поверхности пластины 5, жестко закрепленной на растяжках гальванометра 1, и на некотором удалении от нее установлены представляющие собой входную пневматическую схему сопла 7 и 8, из которых вытекают струи воздуха под давлением Р1 и Р2. Оптическая часть гальванометра 1 состоит из источника света 9, подающего через конденсор 10 и диафрагму 11 луч света на зеркало 4 гальванометра 1. Отраженный от зеркала 4 луч света падает на сдвоенный фоторезистор 12, дифференциально включенный в электрический равновесный мост 13, образованный сопротивлениями R1 - R4 и источником напряжения E. Выходной ток I в цепи обратной связи регистрируется миллиамперметром 14 и нагрузочным сопротивлением 15.

Входные сопла 7 и 8 подключены к пневмораспределителю 16, с помощью которого осуществляется пуск пробного газа ПГ через измерительную камеру для пробного газа 17. Для контроля давлений Р1 и Р2 в цепи сравнительного газа СГ используются микроманометры 18, настройка которых обеспечивается переключением клапанов 19.

При подаче пробного газа ПГ происходит накопление в течение времени измерения, в это время сравнительный газ СГ проходит к входным соплам 7, 8 и одинаково давит на пластину 5, при этом рамка 2 гальванометра 1 и зеркало 4 находятся в исходном положении. В связи с этим возникает условный нулевой сигнал. С помощью пневмораспределителя 16 пробный газ ПГ подается в линию сравнительного газа СГ. Пробный газ ПГ, обладающий другой плотностью, поворачивает на определенный угол пластину 5, зеркало 4 и рамку 2 гальванометра 1. Отраженный луч света изменяет освещенность сдвоенного фоторезистора 12, в результате чего появляется ток в обратной цепи, который, согласно закону Фарадея, приводит к появлению магнитоэлектрической силы, компенсирующей изменение силы действия струи. Величина тока в цепи обратной связи пропорциональна разности плотностей пробного газа ПГ и сравнительного газа СГ. При разбалансе входной пневматической схемы струи газа, вытекающие из сопел 7 и 8, отклоняют пластину 5 с зеркалом 4. Перемещение отраженного от зеркала луча света вызывает перераспределение световых потоков на поверхностях двух половин сдвоенного фоторезистора 12. Разбаланс электрической дифференциальной схемы приводит к появлению тока в цепи обратной связи, состоящей из нагрузочного сопротивления 15, миллиамперметра 14 и рамки 2 гальванометра 1. Образующийся при этом магнитоэлектрический момент Мэл компенсирует механический момент Мм от действия струи на поверхность пластины 5.

Библиографические данные

[1] Патент РФ №2012138267/06, 07.09.2012. Способ испытания изделия на герметичность // Патент России №2501984, 20.12.2013. / Шкурко Л.С., Смолов Ю.А., Вартанов М.В., Корх Н.О., Ярцев И.В., Бочарова Г.В.

[2] Патент РФ №2017144010, 15.12.2017. Способ контроля посторонних включений в стеклянных бутылках с жидкостью и устройство для его осуществления // Патент России №2680979, 01.03.2019. / Курков Н.А., Курков Д.Н.

[3] Патент РФ №2018122621, 21.06.2018. Фотокомпенсационный датчик плотности газов // Патент России №2683803, 02.04.2019. / Макаров В.А., Королев Ф.А., Макаров А.В., Тютяев Р.Е.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФОТОКОМПЕНСАЦИОННЫЙ ДАТЧИК ПЛОТНОСТИ ГАЗОВ | 2018 |

|

RU2683803C1 |

| Устройство для испытания резьбовых втулок на электрическую прочность изоляции | 1989 |

|

SU1714540A1 |

| ФОТОКОМПЕНСАЦИОННЫЙ ГИГРОМЕТР | 2019 |

|

RU2713091C1 |

| Устройство для входного контроля изделий | 1989 |

|

SU1619313A1 |

| Устройство для раскроя заготовок и сортировки мерных изделий | 1977 |

|

SU742056A1 |

| Устройство для автоматической подналадки станка | 1972 |

|

SU488189A1 |

| Устройство для сортировки плоских деталей | 1986 |

|

SU1407595A1 |

| СПОСОБ ОПТИМИЗАЦИИ ПРОФИЛЯ БОКОВОЙ ПОВЕРХНОСТИ ПОРШНЯ, ПОЛОЖЕНИЯ ПОРШНЕВЫХ КОЛЕЦ И МИНИМАЛЬНОГО ЗАЗОРА МЕЖДУ ПОРШНЕМ И ЦИЛИНДРОМ ДВИГАТЕЛЯ В ХОЛОДНОМ СОСТОЯНИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2037802C1 |

| Роторный пресс для прессования изделий из порошковых материалов | 1990 |

|

SU1729791A1 |

| Устройство контроля количества и целостности печенья | 1983 |

|

SU1109611A1 |

Заявленное изобретение относится к области автоматизации контрольных операций, по результатам которых происходит последующее разделение изделий на годные и бракованные. Устройство отбраковки изделий при многопозиционном контроле состоит из программируемого логического контроллера (ПЛК), датчиков контроля, элементов памяти и индикаторов брака, информирующих о результатах контроля, при этом элементы памяти выполнены в виде RS-триггеров, датчики контроля соединены с R входами RS-триггеров, выходы RS-триггеров соединены с индикаторами брака, а ПЛК выполнен с возможностью выдачи сигналов, поступающих на S входы RS-триггеров для их включения, и выдачи сигналов, поступающих на R входы RS-триггеров для их сброса при условии выдачи датчиками контроля сигнала о годности контролируемых изделий. Технический результат - сокращение количества выпускаемых бракованных изделий. 2 ил.

Устройство отбраковки изделий при многопозиционном контроле, состоящее из программируемого логического контроллера (ПЛК), датчиков контроля, элементов памяти и индикаторов брака, информирующих о результатах контроля, при этом элементы памяти выполнены в виде RS-триггеров, датчики контроля соединены с R входами RS-триггеров, выходы RS-триггеров соединены с индикаторами брака, а ПЛК выполнен с возможностью выдачи сигналов, поступающих на S входы RS-триггеров для их включения, и выдачи сигналов, поступающих на R входы RS-триггеров для их сброса при условии выдачи датчиками контроля сигнала о годности контролируемых изделий.

| Лившиц Ю.Э., Лакин В.И., Монич Ю.И | |||

| Программируемые логические контроллеры для управления технологическими процессами | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ защиты переносных электрических установок от опасностей, связанных с заземлением одной из фаз | 1924 |

|

SU2014A1 |

| RU 2002111328 A, 20.10.2003 | |||

| Система для программного управления ниткошвейной машиной | 1987 |

|

SU1559329A1 |

| US 5583633 A1, 10.12.1996 | |||

| Автоматизация выбраковки упаковок тест-полосок для глюкометров// [Электронный ресурс]// Дата выкладки в сеть | |||

Авторы

Даты

2024-08-07—Публикация

2023-05-25—Подача