Изобретение относится к машиностроению и может быть использовано при изготовлении изделий из порошковых материалов в ферритовой, электротехнической, химической, фармацевтической и других отраслях промышленности.

Известен роторный пресс, содержащий ротор прессования с верхними и нижними прессующими блоками, а также кинематически связанный с ротором прессования ротор съема изделий с плоским диском и гнездами для спрессованных изделий.

Недостатком известной конструкции является отсутствие устройств контроля за линейными размерами изделий, поломкой или отсутствием инструмента,

Известна конструкция роторного пресса, содержащая установленный на станине ротор прессования с расположенными по его периферии прессующими инструментами в виде верхних и нижних пуансонов с механизмами их перемещения, а также узел контроля с неподвижно закрепленными контрольным датчиком и датчиком положения, установленными с возможностью взаимодействия с закрепленным на подвижной части элементом воздействия на него.

Недостатком известного роторного пресса является отсутствие контроля за высотой изделия, а также за состоянием нижнего пуансона и износом рабочих кромок инструмента.

Целью изобретения является повышение надежности и качества изделий.

Поставленная цель достигается тем, что в известном устройстве, содержащем установленный на станине ротор прессования с расположенными на его периферии прессующими инструментами в виде верхних и нижних пуансонов с механизмами их перемещения, а также узел контроля с неподвижно закрепленными контрольными датчиком и датчиком положения, установленным с возможностью взаимодействия с закрепленным на подвижной части элементом воздействия на него, устройство содержит ротор съема с диском и гнездами для изделий, узлом отбраковки изделий и дополнительным датчиком положения с элементом воздействия на него, узел контроля выполнен в виде блока измерения высоты изделия и блока отсчета и индикации прессующих инструментов, блок измерения высоты изделия выполнен в виде П-образного корпуса и двух оптоэлектронных пар осветитель-приемник, размещенных в стойках указанного корпуса с совпадением точки пересечения световых лучей с геометрическим центром гнезд диска ротора съема изделий, блок отсчета и индикации прессующих инструментов выполнен в виде основного и дополнительного датчиков положения, диск ротора съема изделий выполнен с полостью для размещения стойки П-образного корпуса, а элементы воздействия на датчики положения выполнены на диске ротора съема изделий.

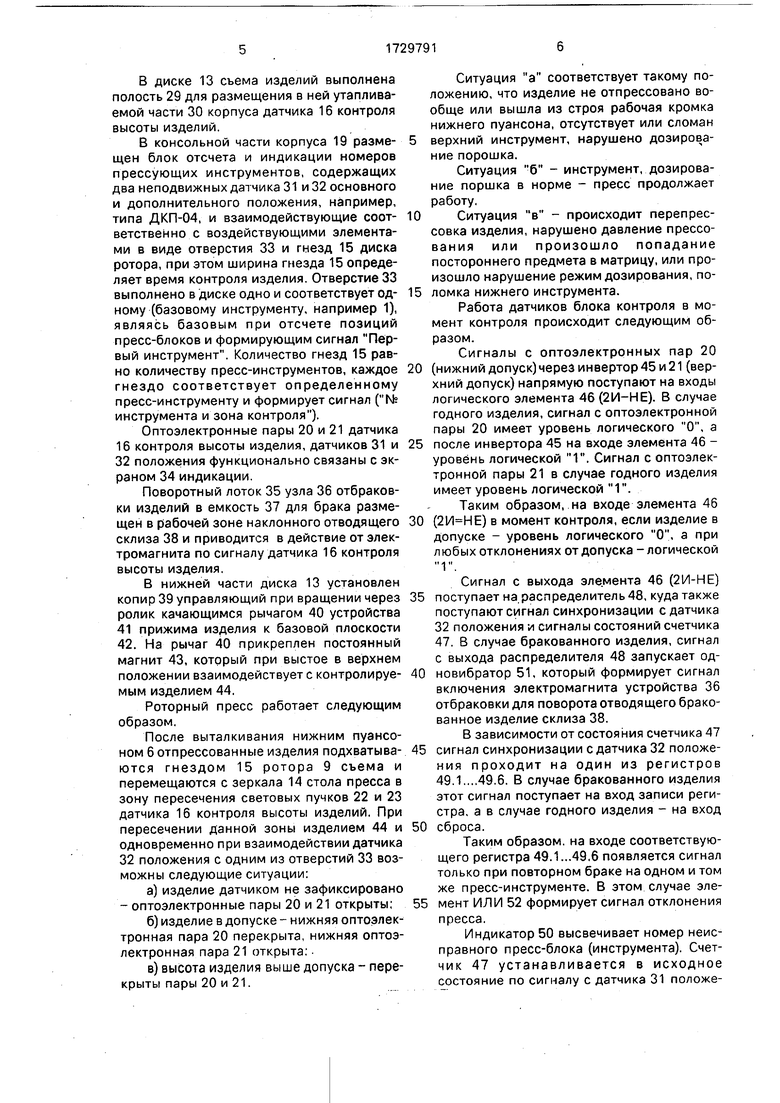

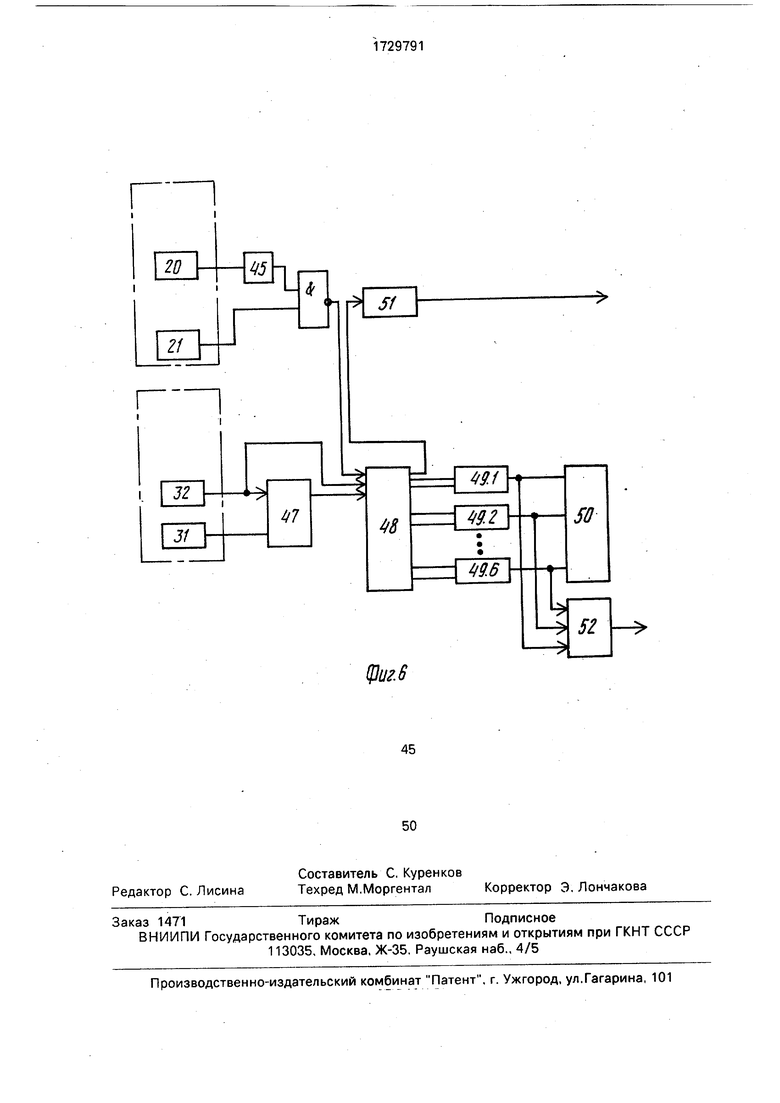

На фиг.1 показан роторный пресс, общий вид; на фиг.2 - разрез А-А на фиг.1 (вид

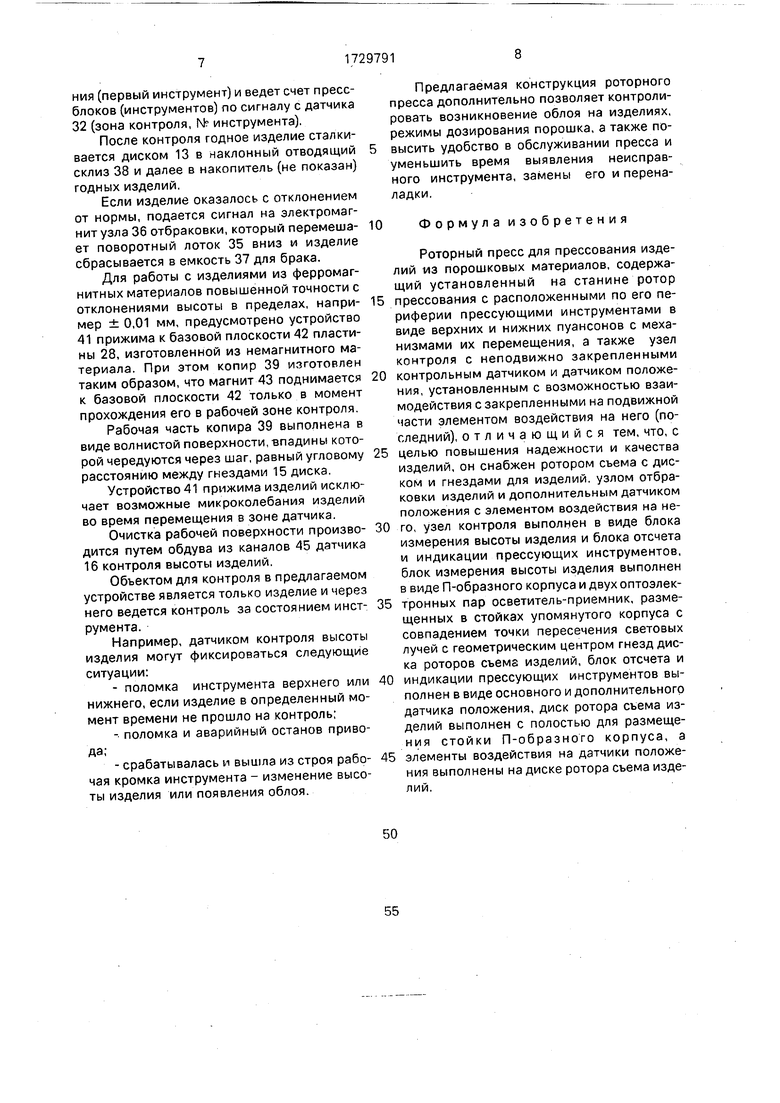

0 сверху на ротор съема изделий и узел контроля высоты изделия); на фиг.З - разрез Б-Б на фиг.2 (узел контроля высоты изделия и ротор съема изделий); на фиг.4 - разрез В-В на фиг.З (узел контроля в момент контроля

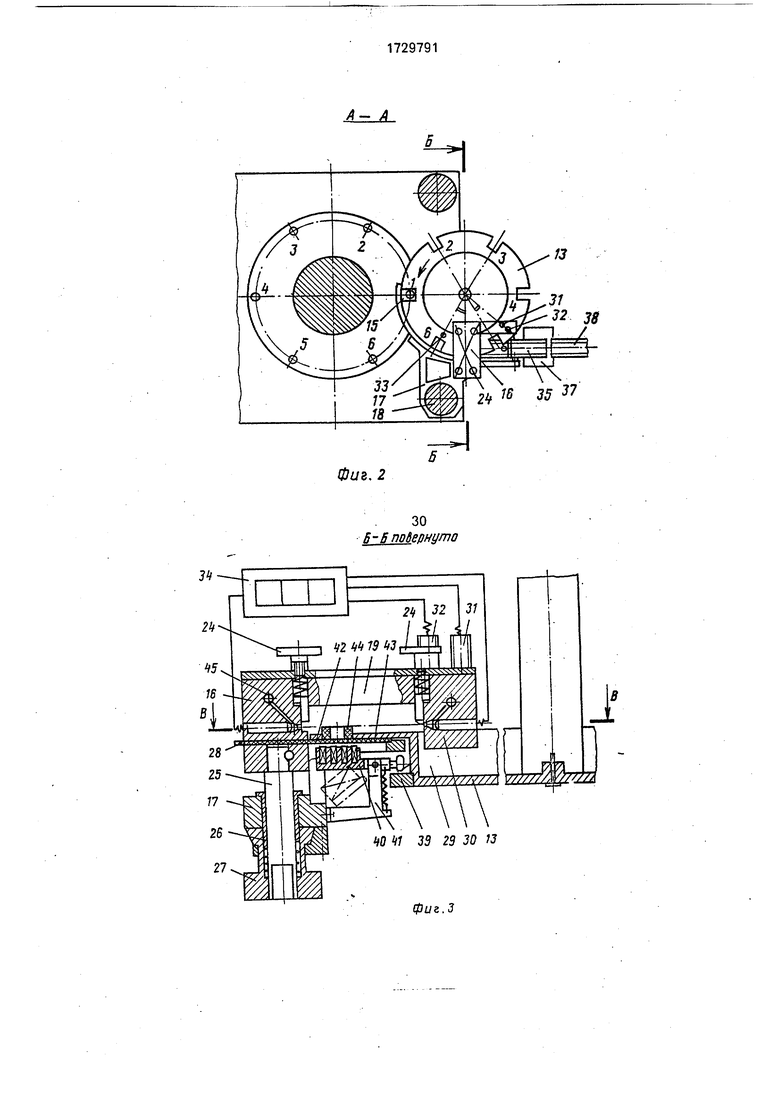

5 изделий, показывающий взаимное расположение оптоэлектронных пар); нафиг.5- развертка копира для управления рычагом с постоянным магнитом; на фиг.6 - блок-схема работы и функциональная связь блоков

0 индикации измерения и пресса.

Роторный пресс содержит станину 1, на которой установлен подвижный ротор 2 прессования с расположенными на его периферии прессующими инструментами 3, в

5 состав которых входят верхние пуансоны 4 с механизмами 5 их перемещений и нижние пуансоны б с механизмами 7 их перемещений через ролики 8.

Ротор 9 съема, изделий приводится в

0 движение от ротора 2 через цепную передачу 10 и зубчатую пару 11 и установлен на корпусе Т через кронштейн 12.

На нижней части ротора 9 закреплен диск 13 съема изделий с зеркала 14 стола

5 пресса. На рабочей части диска 13 выполнены гнезда 15 для снимаемых изделий в количестве, например, равном количеству прессующих блоков.

Узел контроля выполнен в виде блока

0 управления высоты изделий, состоящего из датчика 16 контроля высоты изделия, установленного на кронштейне 17 и закрепленного на колонне 18 пресса.

В П-образном корпусе 19 датчика рас5 положены две оптоэлектронные пары 20 и

21в виде осветитель-приемник таким образом, что точка пересечения световых пучков

22и 23 совпадает с геометрическим центром 0 гнезда 15 диска 13. При этом световые

0 пучки регулируются подпружиненными диафрагмами 24 и настраиваются по эталонам на изделие на соответственно нижний и верхний допуск высоты изделия .

В корпусе 19 также размещен штырь 25

5 через втулку 26 в кронштейне 17, перемещающийся от подпружиненной микрометрической гайки 27 для вертикальной регулировки датчика. В пазу корпуса 19 размещена опорная для изделий износостойкая твердосплавная пластина 28.

В диске 13 сьема изделий выполнена полость 29 для размещения в ней утапливаемой части 30 корпуса датчика 16 контроля высоты изделий.

В консольной части корпуса 19 размещен блок отсчета и индикации номеров прессующих инструментов, содержащих два неподвижных датчика 31 и 32 основного и дополнительного положения, например, типа ДКП-04, и взаимодействующие соответственно с воздействующими элементами в виде отверстия 33 и гнезд 15 диска ротора, при этом ширина гнезда 15 определяет время контроля изделия. Отверстие 33 выполнено в диске одно и соответствует одному (базовому инструменту, например 1), являясь базовым при отсчете позиций пресс-блоков и формирующим сигнал Первый инструмент. Количество гнезд 15 равно количеству пресс-инструментов, каждое гнездо соответствует определенному пресс-инструменту и формирует сигнал (№ инструмента и зона контроля).

Оптоэлектронные пары 20 и 21 датчика 16 контроля высоты изделия, датчиков 31 и 32 положения функционально связаны с экраном 34 индикации.

Поворотный лоток 35 узла 36 отбраковки изделий в емкость 37 для брака размещен в рабочей зоне наклонного отводящего склиза 38 и приводится в действие от электромагнита по сигналу датчика 16 контроля высоты изделия.

В нижней части диска 13 установлен копир 39 управляющий при вращении через ролик качающимся рычагом 40 устройства 41 прижима изделия к базовой плоскости 42. На рычаг 40 прикреплен постоянный магнит 43, который при выстое в верхнем положении взаимодействует с контролируемым изделием 44.

Роторный пресс работает следующим образом.

После выталкивания нижним пуансоном 6 отпрессованные изделия подхватываются гнездом 15 ротора 9 съема и перемещаются с зеркала 14 стола пресса в зону пересечения световых пучков 22 и 23 датчика 16 контроля высоты изделий. При пересечении данной зоны изделием 44 и одновременно при взаимодействии датчика 32 положения с одним из отверстий 33 возможны следующие ситуации:

а)изделие датчиком не зафиксировано - Оптоэлектронные пары 20 и 21 открыты;

б)изделие в допуске - нижняя оптоэлек- тронная пара 20 перекрыта, нижняя оптоэ- лектронная пара 21 открыта:

в)высота изделия выше допуска - перекрыты пары 20 и 21.

Ситуация а соответствует такому положению, что изделие не отпрессовано вообще или вышла из строя рабочая кромка нижнего пуансона, отсутствует или сломан

верхний инструмент, нарушено дозирование порошка.

Ситуация б - инструмент, дозирование поршка в норме - пресс продолжает работу.

0 Ситуация в - происходит перепрессовка изделия, нарушено давление прессования или произошло попадание постороннего предмета в матрицу, или произошло нарушение режим дозирования, по5 ломка нижнего инструмента.

Работа датчиков блока контроля в момент контроля происходит следующим образом.

Сигналы с оптоэлектронных пар 20

0 (нижний допуск) через инвертор 45 и 21 (верхний допуск) напрямую поступают на входы логического элемента 46 (2И-НЕ). В случае годного изделия, сигнал с оптоэлектронной пары 20 имеет уровень логического О, а

5 после инвертора 45 на входе элемента 46 - уровень логической 1. Сигнал с оптоэлектронной пары 21 в случае годного изделия имеет уровень логической 1.

Таким образом, на входе элемента 46

0 () в момент контроля, если изделие в допуске - уровень логического О, а при любых отклонениях от допуска -логической 1.

Сигнал с выхода элемента 46 (2И-НЕ)

5 поступает на распределитель 48, куда также поступают сигнал синхронизации сдатчика 32 положения и сигналы состояний счетчика 47. В случае бракованного изделия, сигнал с выхода распределителя 48 запускает од0 новибратор 51, который формирует сигнал включения электромагнита устройства 36 отбраковки для поворота отводящего бракованное изделие склиза 38.

В зависимости от состояния счетчика 47

5 сигнал синхронизации с датчика 32 положе- ния проходит на один из регистров 49.1....49.6. В случае бракованного изделия этот сигнал поступает на вход записи регистра, а в случае годного изделия - на вход

0 сброса.

Таким образом, на входе соответствующего регистра 49.1...49.6 появляется сигнал только при повторном браке на одном и том же пресс-инструменте. В этом случае эле5 мент ИЛИ 52 формирует сигнал отклонения пресса.

Индикатор 50 высвечивает номер неисправного пресс-блока (инструмента). Счетчик 47 устанавливается в исходное состояние по сигналу с датчика 31 положения (первый инструмент) и ведет счет пресс- блоков (инструментов) по сигналу с датчика 32 (зона контроля, N инструмента).

После контроля годное изделие сталкивается диском 13 в наклонный отводящий склиз 38 и далее в накопитель (не показан) годных изделий,

Если изделие оказалось с отклонением от нормы, подается сигнал на электромагнит узла 36 отбраковки, который перемешает поворотный лоток 35 вниз и изделие сбрасывается в емкость 37 для брака.

Для работы с изделиями из ферромагнитных материалов повышенной точности с отклонениями высоты в пределах, например ± 0,01 мм, предусмотрено устройство 41 прижима к базовой плоскости 42 пластины 28, изготовленной из немагнитного материала. При этом копир 39 изготовлен таким образом, что магнит 43 поднимается к базовой плоскости 42 только в момент прохождения его в рабочей зоне контроля.

Рабочая часть копира 39 выполнена в виде волнистой поверхности, впадины которой чередуются через шаг, равный угловому расстоянию между гнездами 15 диска.

Устройство 41 прижима изделий исключает возможные микроколебания изделий во время перемещения в зоне датчика.

Очистка рабочей поверхности производится путем обдува из каналов 45 датчика 16 контроля высоты изделий.

Объектом для контроля в предлагаемом устройстве является только изделие и через него ведется контроль за состоянием инструмента.

Например, датчиком контроля высоты изделия могут фиксироваться следующие ситуации:

-поломка инструмента верхнего или нижнего, если изделие в определенный момент времени не прошло на контроль;

-поломка и аварийный останов привода;

-срабатывалась и вышла из строя рабочая кромка инструмента - изменение высоты изделия или появления облоя.

Предлагаемая конструкция роторного пресса дополнительно позволяет контролировать возникновение облоя на изделиях, режимы дозирования порошка, а также по- высить удобство в обслуживании пресса и уменьшить время выявления неисправного инструмента, замены его и переналадки.

10

Формула изобретения

Роторный пресс для прессования изделий из порошковых материалов, содержащий установленный на станине ротор

прессования с расположенными по его периферии прессующими инструментами в виде верхних и нижних пуансонов с механизмами их перемещения, а также узел контроля с неподвижно закрепленными

контрольным датчиком и датчиком положения, установленным с возможностью взаимодействия с закрепленными на подвижной части элементом воздействия на него (последний), отличающийся тем, что, с

целью повышения надежности и качества изделий, он снабжен ротором съема с диском и гнездами для изделий, узлом отбраковки изделий и дополнительным датчиком положения с элементом воздействия на него, узел контроля выполнен в виде блока измерения высоты изделия и блока отсчета и индикации прессующих инструментов, блок измерения высоты изделия выполнен в виде П-образного корпуса и двух оптоэлектронных пар осветитель-приемник, размещенных в стойках упомянутого корпуса с совпадением точки пересечения световых лучей с геометрическим центром гнезд диска роторов съема изделий, блок отсчета и

индикации прессующих инструментов выполнен в виде основного и дополнительного датчика положения, диск ротора съема изделий выполнен с полостью для размещения стойки П-образного корпуса, а

элементы воздействия на датчики положения выполнены на диске ротора съема изделий.

г гпф

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматический корректор высоты отпрессованных изделий | 1989 |

|

SU1752567A1 |

| РОТОРНАЯ ТАБЛЕТОЧНАЯ МАШИНА | 2004 |

|

RU2296053C2 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС-АВТОМАТ РОТОРНОГО ТИПА | 1966 |

|

SU184593A1 |

| МНОГОПОЗИЦИОННЫЙ РОТОРНЫЙ ПРЕСС ДЛЯ ПРЕССОВАНИЯ ПОРОШКОВОГО МАТЕРИАЛА | 2016 |

|

RU2637190C1 |

| МНОГОПОЗИЦИОННЫЙ РОТОРНЫЙ ПРЕСС | 2012 |

|

RU2510672C2 |

| Линия для изготовления деталей | 1988 |

|

SU1666252A1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС | 2007 |

|

RU2356738C2 |

| Роторный пресс для формования керамических изделий | 1991 |

|

SU1790492A3 |

| Роторный таблеточный пресс | 1976 |

|

SU662368A1 |

| РАБОЧИЙ РОТОР РОТОРНОЙ МАШИНЫ | 1972 |

|

SU335032A1 |

Использование: изготовление изделий из порошковых материалов. Сущность изобретения : пресс содержит станину 1 с рото/ ром 2, по периферии которого смонтированы инструменты 3. В диске 13 ротора съема изделий выполнены гйнезда 15. На кронштейне 17 установлен узел контроля изделий, состоящий из блока измерения высоты изделия и блока отсчета и индикации прессующих инструментов, Оптоэлектронные пары осветитель-приемник размещены в стойках П-образного корпуса, производят контроль высоты изделий при условии совпадения точки пересечения световых лучей с геометрическим центром гнезд 15 диска 13 ротора съема изделий. Поворотный лоток 35 узла отбраковки изделий в емкость 37 для брака приводится в действие от электромагнита. 6 ил.

1ШШ

v -v

к4

/

Г

Pui.5

IPt/l 6

| Роторная машина для прессования деталей из порошков | 1986 |

|

SU1411158A1 |

Авторы

Даты

1992-04-30—Публикация

1990-04-13—Подача