Изобретение относится к области автоматического управления и может быть использовано в системах управления станками.

Известны устройства для автоматической подналадки станков. Они содержат дискретный датчик размера детали, исполнительный механизм, на входе которого включено реле времени, и элементы запоминания сигналов брака.

Для известных устройств характерны недостаточная точность стабилизации размера и недостаточная помехоустойчивость, так как при их работе не учитывается регулярность следования бракованных деталей.

Цель изобретения состоит в повышении точности, надежности и помехоустойчивости.

Предложенное устройство отличается от известных тем, что содержит многопозиционный переключатель, вентили, инверторы, формирователи длительности сигнала сброса, сигнала наличия детали и сигнала брака, две схемы «И, схему «ИЛИ и триггер памяти, причем один выход датчика размера детали через триггер памяти подсоединен к первому входу первой схемы «И, который через инвертор соединен со вторым входом второй схемы «И. Другой выход датчика размера детали через инвертор соединен с формирователем длительности сигналов наличия детали и формирователем длительности сигнала брака, выход которого подключен ко второму входу первой схемы «И, к первому входу второй схемы «И, и через инвертор и формирователь длительности сигнала сброса - к триггеру памяти. Элементы запоминания сигналов брака через вентили соединены последовательно, выходы второго, четвертого и пятого элементов запоминания сигналов брака подсоединены к многопозиционному переключателю, выход которого соединен со входом реле времени, разрешающие входы первого и третьего вентиля через инвертор соединены с выходом формирователя длительности сигнала наличия детали, вход первого элемента запоминания сигнала

брака и разрешающие входы второго и четвертого вентиля подсоединены к выходу первой схемы «И, выход второй схемы «И и выход реле времени через схему «ИЛИ подключены к сбрасывающим входам элементов запоминания сигналов брака.

Контроль размера производится в течение всего времени нахождения детали на контрольной позиции. Команда на подналадку станка вырабатывается только в случае регулярного (то-есть обязательно один за другим) следования определенного числа бракованных деталей. Это заданное число устанавливается многопозиционным переключателем. Если в результате помехи в накопитель сигналов записывается ошибочный сигнал брака, то появление последующего сигнала годной детали приводит к сбросу этого сигнала брака. В результате повышается точность стабилизации размера и помехоустойчивость устройства подналадки.

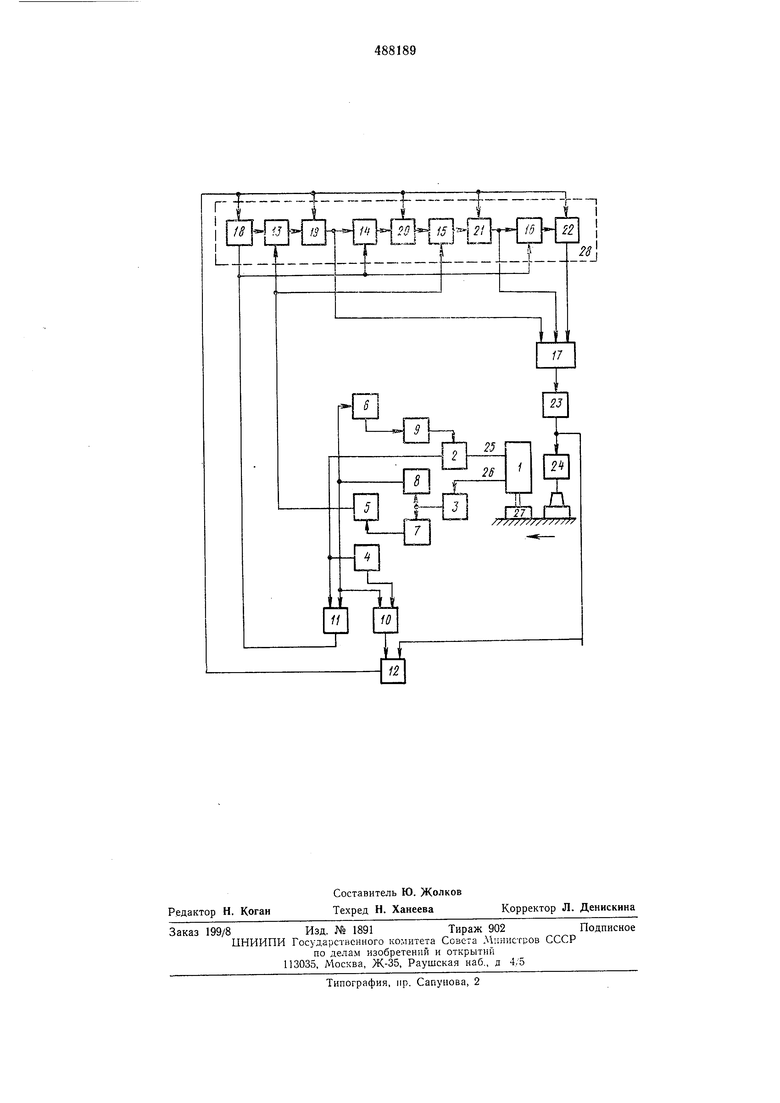

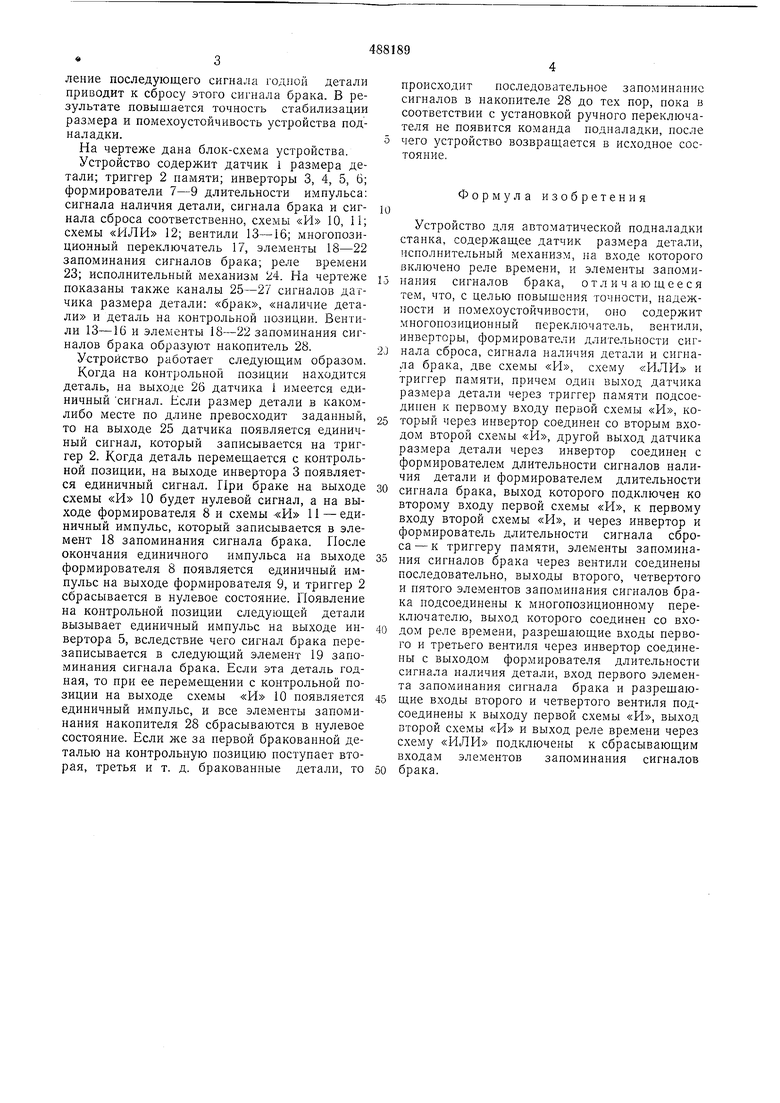

На чертеже дана блок-схема устройства.

Устройство содержит датчик 1 размера детали; триггер 2 памяти; инверторы 3, 4, 5, 6; формирователи 7-9 длительности импульса; сигнала наличия детали, сигнала брака и сигнала сброса соответственно, схемы «И 10, 11; схемы «ИЛИ 12; вентили 13-16; многопозиционный переключатель 17, элементы 18-22 запоминания сигналов брака; реле времени 23; исполнительный механизм 24. На чертеже показаны также каналы 25-27 сигналов датчика размера детали: «брак, «наличие детали и деталь на контрольной позиции. Вентили 13-16 и элементы 18-22 запоминания сигналов брака образуют накопитель 28.

Устройство работает следующим образом.

Когда па контрольной позиции находится деталь, на выходе 26 датчика 1 имеется единичный сигнал. Если размер детали в какомлибо месте по длине превосходит заданный, то на выходе 25 датчика появляется единичный сигнал, который записывается на триггер 2. Когда деталь перемещается с контрольной позиции, на выходе инвертора 3 появляется единичный сигнал. При браке на выходе схемы «И 10 будет нулевой сигнал, а на выходе формирователя 8 и схемы «И 11 - единичный импульс, который записывается в элемент 18 запоминания сигнала брака. После окончания единичного импульса на выходе формирователя 8 появляется единичный импульс на выходе формирователя 9, и триггер 2 сбрасывается в нулевое состояние. Появление на контрольной позиции следующей детали вызывает единичный импульс на выходе инвертора 5, вследствие чего сигнал брака перезаписывается в следующий элемент 19 запоминания сигнала брака. Если эта деталь годная, то при ее перемещении с контрольной позиции на выходе схемы «И 10 появляется единичный импульс, и все элементы запоминания накопителя 28 сбрасываются в нулевое состояние. Если же за первой бракованной деталью на контрольную позицию поступает вторая, третья и т. д. бракованные детали, то

происходит последовательное запоминание сигналов в накопителе 28 до тех пор, пока в соответствии с установкой ручного переключателя не появится команда подналадки, после чего устройство возвращается в исходное состояние.

Формула изобретения

Устройство для автоматической подналадки станка, содержащее датчик размера детали, исполнительный механизм, иа входе которого включено реле времени, и элементы запоминания сигналов брака, отличающееся тем, что, с целью новышения точности, надежности и помехоустойчивости, оно содержит многопозиционный переключатель, вентили, инверторы, фор.мирователи длительности сигнала сброса, сигнала наличия детали и сигнала брака, две схемы «П, схему «ИЛИ и триггер памяти, причем один выход датчика размера детали через триггер памяти подсоедипен к первому входу первой схемы «И, который через инвертор соединен со вторым входом второй схемы «И, другой выход датчика размера детали через инвертор соединен с формирователем длительности сигналов наличия детали и формирователем длительности

сигнала брака, выход которого подключен ко второму входу первой схемы «И, к первому входу второй схемы «И, и через инвертор и формирователь длительности сигнала сброса- к триггеру памяти, элементы запоминания сигналов брака через вентили соединены последовательно, выходы второго, четвертого и пятого элемептов запомипания сигналов брака подсоединены к многопозиционному переключателю, выход которого соединен со входом реле времени, разрешающие входы первого и третьего вентиля через инвертор соединены с выходом формирователя длительности сигнала наличия детали, вход первого элемента запоминания сигнала брака и разрешающие входы второго и четвертого вентиля подсоединены к выходу первой схемы «И, выход второй схемы «И н выход реле времени через схему «ИЛИ подключены к сбрасывающим входам элементов запоминания сигналов

брака.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТРУЙНОЕ УСТРОЙСТВО для АВТОМАТИЧЕСКОЙ ПОДНАЛАДКИ СТАНКА | 1971 |

|

SU322764A1 |

| Устройство для контроля напряжений срабатывания и отпускания электромагнитных реле | 1985 |

|

SU1312532A1 |

| Устройство управления процессом разбраковки и ориентации деталей | 1988 |

|

SU1639784A1 |

| Устройство для управления мощностью турбины | 1987 |

|

SU1449668A1 |

| Устройство для раскроя заготовок и сортировки мерных изделий | 1977 |

|

SU742056A1 |

| Устройство для испытания резьбовых втулок на электрическую прочность изоляции | 1989 |

|

SU1714540A1 |

| Устройство активного контроля и управления для круглошлифовальных станков | 1987 |

|

SU1585129A1 |

| Устройство для сортировки деталей | 1981 |

|

SU1020167A1 |

| Устройство для защиты вентильного преобразователя | 1989 |

|

SU1723623A1 |

| Устройство для оценки профессиональной пригодности операторов автоматизированных систем управления | 1981 |

|

SU972553A1 |

Авторы

Даты

1975-10-15—Публикация

1972-03-27—Подача