Изобретение относится к обработке металлов давлением, в частности, к горячей газовой экструзии с непрерывным вводом заготовок в камеру высокого газового давления и может быть использовано при производстве прутков малого размера и проволоки круглого или профильного сечения. Устройство может быть использовано в технологиях, заменяющих технологию волочильного производства. Волочильное производство, это многооперационный технологический процесс, где исходная заготовка, полученная горячей прокаткой (катанка) диаметром 10-12 мм проходит десятки операций холодного волочения через ряд волок (фильер). При холодной деформации в процессе волочения металл сильно упрочняется, что препятствует дальнейшему волочению, поэтому после нескольких проходов периодически металл подвергают разупрочняющему отжигу, т.е. нагреву до температур рекристаллизации, выдержке и медленному охлаждению. После каждого такого отжига перед последующим волочением заготовка подвергается операциям травления, нанесения подсмазочного и смазочного слоя. Для некоторых металлов, в частности инструментальных сталей, после нескольких таких отжигов полученная проволока имеет поверхностный слой, обедненный углеродом и легирующими элементами, так называемый «обесслой», который удаляется затем в операциях бесцентрового шлифования. В процессе высокотемпературной газовой экструзии металлов, разработанном и созданном в институте физики высоких давлений АН СССР передел от исходной заготовки (катанки) до конечного продукта (проволоки) может быть проведен за одну операцию без промежуточных отжигов. В работе (1), показано, что горячая деформация осуществляется в условиях высокого давления инертного газа. Инертный газ позволяет вести нагрев металлических заготовок до высоких температур. В работе (2) предложен локальный нагрев длинномерных заготовок в ограниченной области, а именно той ее части, которая находится в очаге деформации, в деформирующей части матрицы и небольшой части заготовки, примыкающей к матрице, а вся остальная часть остается холодной. Благодаря этому заготовка может иметь большую и даже неограниченную длину. В работе (3) показано, что локальный нагрев, благодаря установившемуся температурному градиенту по длине заготовки перед входом в матрицу обеспечивает скоростную устойчивость процесса экструзии, а также возможность управления процессом экструзии по температуре и скорости. Локальный нагрев позволил осуществлять горячую деформацию металлов экструзией с высокими степенями деформации, 99% и выше, с вытяжками до 100 и выше, с получением изделий тонкого, проволочного сечения не только круглого, но и профильного сечения. Разработан ряд конструкций и устройств для реализации этого процесса, в частности устройство по Российскому патенту №1659159, (4) где заготовка ограниченной длины находится полностью в камере высокого давления, и требуются периодические перезарядки. Это требует дополнительных затрат времени и снижает производительность. Чтобы увеличить производительности желательно заготовку неограниченной длины вводить в камеру высокого давления с согласованием усилия и скорости ввода с давлением газа в камере и скорости экструзии данной заготовки. Устройство по авторскому свидетельству №1044398 (5) принципиально решает эту задачу. Устройство состоит из газоэкструзионной камеры и подающего механизма. Камера содержащей матрицу и короткий нагреватель, окружающий рабочую часть матрицы и примыкающий к ней участок заготовки. Холодная часть заготовки находится вне камеры и входит в камеру через уплотнение. Часть заготовки, находящаяся вне камеры, охватывается рядом приводных роликов, жестко связанных с подвижной траверсой, которая через плунжеры гидроцилиндров связана с неподвижной траверсой, которая шпильками жестко связана с камерой. Полости гидроцилиндров через мультипликатор с определенным соотношением площадей поршня и штока связаны с газовой полостью газоэкструзионной камеры. Положение подвижной траверсы относительно контейнера определяется датчиком положения, который передает показания на регулятор скорости привода валков. Конструкция, предложенная авторским свидетельством №1044398, вполне работоспособна, но наличие таких сложных составляющих как гидро-газовый мультипликатор, подвижная траверса и связанные с ним гидроцилиндры существенно усложняет конструкцию устройства и снижает надежность ее работы. Также в данном устройстве нет конкретного предложения по конструкции подающего механизма, уплотнительной втулки на входе заготовки в камеру и по самой заготовке.

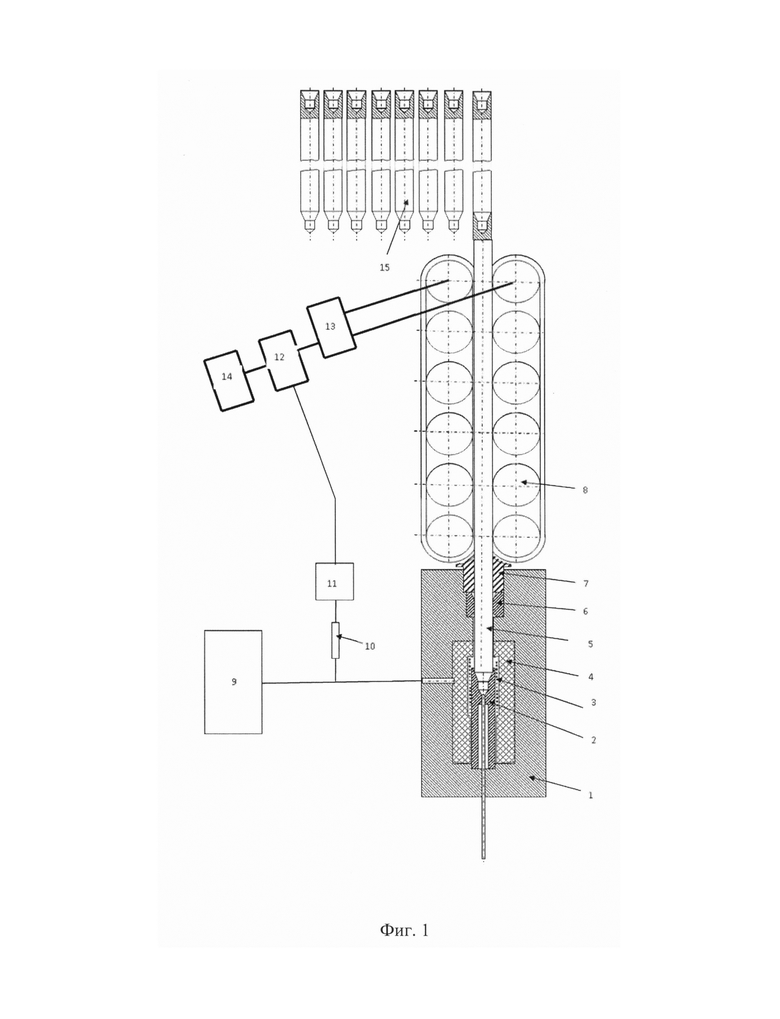

Предлагаемое устройство устраняет эти недостатки. Схема такого устройства показана на фиг. 1. В контейнере 1 газоэкструзионной камеры установлена деформирующая матрица 2. Матрица выполнена тонкостенной, что облегчает ее прогрев, ее прочность при этом обеспечивается окружающим газом высокого давления. Ее нагреваемая деформирующая часть удалена от контейнера удлиненным выходным каналом. Деформирующая часть выполнена согласно авторскому свидетельству №1237284 (6), имеет два конических участка, размещенный между ними дополнительный цилиндрический поясок, служащий для уплотнения заготовки, и калибрующее отверстие. Матрица выполнена из жаропрочных сплавов, например, с составом: 3% С, 10% Ti, остальное Мо. Деформирующую часть матрицы и часть заготовки окружает нагреватель 3, выполненный, например, из вольфрамовой проволоки диаметром 1.5 мм. Нагреватель отделен от корпуса керамическим теплоизолятором 4. В матрицу введена заготовка 5, заточенная определенным образом. В верхнем входном канале корпуса установлена уплотняющая матрица 6, через которую заготовка вводится в камеру. Матрица прижимается к корпусу гайкой 7, которая служит одновременно проводкой, препятствующей продольному изгибу заготовки. Часть заготовки, находящаяся вне камеры зажата между двумя гусеничными цепями подающего механизма 8, которые приводятся в действие от привода 14 через электромагнитную муфту 12 и шестеренную клеть 13. Крутящий момент, передаваемый через муфту, пропорциональный осевому усилию, оказываемому гусеницами на заготовку, управляется регулятором крутящего момента 11, который получает сигнал от датчика 10 давления газа в камере. Давление газа создается газовым компрессором 9.

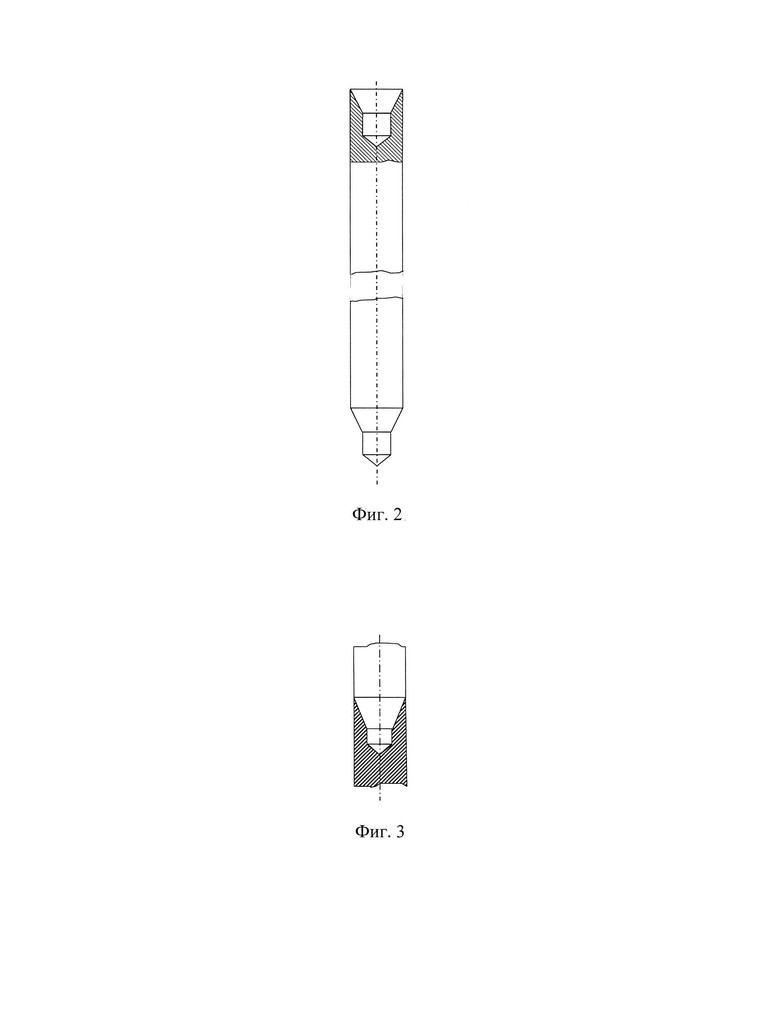

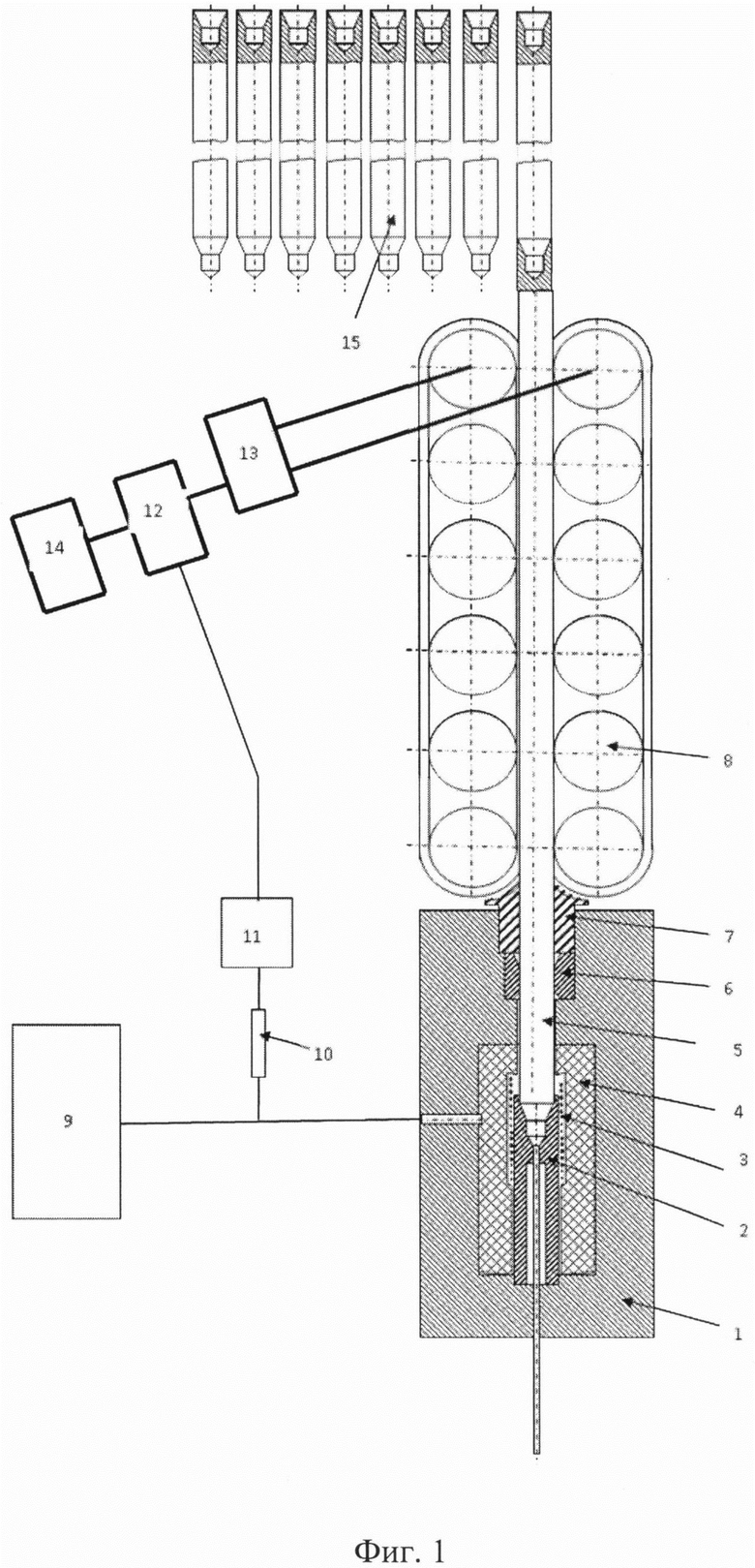

Устройство работает следующим образом. Прямолинейная заготовка, получаемая после прокатки (катанка), режется на мерные длины (3-4 м), проходит через бесцентровое шлифование на заданный размер, при этом поверхность не должна иметь вмятин, рисок и других дефектов. Концы шлифованных отрезков обрабатываются согласно фиг. 2. Нижний конец затачивается по форме, повторяющую форму заходной части матрицы: конус-цилиндр-конус, в верхнем конце высверливается углубление, повторяющее форму нижнего конца, инструментом, аналогичным центровке, чтобы при стыковке нижний конец верхней, последующей заготовки плотно входил в углубление верхнего конца предыдущей заготовки, как показано на фиг. 3. Запас заготовок накапливается в магазине заготовок 15. В начале процесса непрерывной газовой экструзии первая заготовка путем включения привода подающего механизма проталкивается через уплотняющую матрицу в камеру без давления до входа в уплотнительный поясок деформирующей матрицы. Усилие проталкивания в камеру без давления Fпр заранее измеряется и вводится в память регулятора крутящего момента. После того, как заготовка введена и уплотнена в матрице включают газовый компрессор и создают в камере необходимое давление. При этом осевое усилие, оказываемое подающим механизмом на заготовку Fус увеличивается, согласно формуле: Fyc=Ргаз × Sзаг+Fпp+ΔF, где Ргаз - давление газа в камере, Sзаг - площадь сечения заготовки, находящейся внутри камеры, ΔF - небольшое превышение усилия, определяемое опытным путем. Основное назначение этого превышения - не допустить при экструзии образования перед входом в матрицу шейки (утяжины) и уширения (бочки). Включая нагреватель определенной мощности, нагревают деформирующую часть матрицы и находящуюся в ней часть заготовки. По достижению части заготовки, находящейся в матрице определенной температуры, заготовка начинает деформироваться в конечное изделие со скоростью, зависящей от сочетания параметров: давления газа в камере, температуры нагрева и мощности нагрева. При подходе верхнего конца деформируемой заготовки к подающему механизму к нему пристыковывается следующая заготовка, взятая из магазина заготовок. Места стыков заготовок при прохождении деформирующей части матрицы в результате интенсивной горячей деформации полностью свариваются. Выходящее из матрицы изделие (проволока) сматывается на катушку или в прямолинейном состоянии режется на мерные длины.

Литература

1. Верещагин Л.Ф., Коняев Ю.С., Поляков Е.В., Гуревич Я.Б., Дмитриев В.Н., Высокотемпературная газовая экструзия металлов. ФиХОМ, 1972, №4, с.85.

2. Бербенцев В.Д., Коняев, Ю.С. Высокотемпературная газовая экструзия с локальным нагревом. Кузнечно-штамповочное производство 1980. №10. сс. 10-14.

3. Бербенцев В.Д. Скоростная устойчивость процесса горячей газовой экструзии. Технология металлов 2006. №5. сс. 13-16.

4. Бербенцев В.Д, Дерюгин В.Ф., Коняев Ю.С, Соловьев В.В., Хитров Ю.М., Устройство для горячей газовой экструзии. Авторское свидетельство №1659159, кл. В 21J 5/04, 1991, Бюл. изобр. №24.

5. Бербенцев В.Д., Векшин Б.С, Коняев Ю.С, Лебедев В.Н., Соловьев В.В.. Устройство для непрерывного изостатического прессования. Авторское свидетельство №1044398 кл. B21J 5/04. 1983 г. Бюл. изобр. №36.

6. Бербенцев В.Д. Матрица для горячей газовой экструзии. Авторское свидетельство №1237284 кл. В21С 25/02 1986 г. Бюл. изобр. №22.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ высокотемпературной газовой экструзии | 1990 |

|

SU1807912A3 |

| Способ высокотемпературной газовой экструзии | 1991 |

|

SU1807900A3 |

| Устройство для горячей газовой экструзии | 1986 |

|

SU1659159A1 |

| Устройство для непрерывного гидропрессования изделий | 1984 |

|

SU1181764A1 |

| Устройство для непрерывного изостатического прессования | 1982 |

|

SU1044398A1 |

| Устройство для горячей газовой экструзии | 1986 |

|

SU1454561A1 |

| Способ изготовления заготовок лопаток турбин и компрессоров | 1977 |

|

SU656731A1 |

| Установка БСТ-1 для высокотемпературной газовой экструзии | 1990 |

|

SU1780914A1 |

| Способ изготовления заготовок из антифрикционной бронзы литьем с последующей экструзией | 2021 |

|

RU2760688C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ЗАГОТОВКИ, ВЫПОЛНЕННОЙ ИЗ ТРУДНОДЕФОРМИРУЕМОГО МЕТАЛЛА ИЛИ СПЛАВА | 2014 |

|

RU2589965C2 |

Изобретение относится к области обработки металлов давлением методом горячей газовой экструзии непрерывного действия. Устройство содержит газоэкструзионную камеру, состоящую из корпуса, контейнера высокого давления и размещенной в упомянутом контейнере деформирующей матрицы с окружающим ее нагревателем и теплоизолятором. Во входном канале корпуса установлена уплотняющая матрица. Предусмотрен подающий механизм, расположенный вне контейнера высокого давления и жестко связанный с корпусом с возможностью охвата части заготовки, находящейся вне контейнера. Подающий механизм выполнен в виде двух гусеничных цепей, ведущих колес с приводом, включающим шестеренную клеть и электромагнитную муфту с регулятором крутящего момента и датчиком давления газа в газоэкструзионной камере. Регулятор крутящего момента обеспечивает управление крутящим моментом, передаваемым через электромагнитную муфту на основании сигнала, получаемого от датчика давления газа в газоэкструзионной камере, и получение пропорциональной крутящему моменту величины осевого усилия на заготовку, создаваемого гусеницами гусеничных цепей. В результате обеспечивается повышение надежности работы устройства. 1 з.п. ф-лы, 3 ил.

1. Устройство для горячей газовой экструзии непрерывного действия, содержащее газоэкструзионную камеру, которая состоит из корпуса, имеющего входной канал, контейнера высокого давления и размещенной в упомянутом контейнере деформирующей матрицы с окружающим ее нагревателем и теплоизолятором, отделяющим нагреватель от корпуса, уплотняющую матрицу, установленную во входном канале корпуса, и подающий механизм, расположенный вне контейнера высокого давления и жестко связанный с корпусом с возможностью охвата части заготовки, находящейся вне контейнера, отличающееся тем, что подающий механизм выполнен в виде двух гусеничных цепей, ведущих колес с приводом, включающим шестеренную клеть и электромагнитную муфту с регулятором крутящего момента и датчиком давления газа в газоэкструзионной камере, при этом регулятор крутящего момента выполнен с возможностью управления крутящим моментом, передаваемым через электромагнитную муфту на основании сигнала, получаемого от датчика давления газа в газоэкструзионной камере, и обеспечения пропорциональной крутящему моменту величины осевого усилия на заготовку, создаваемого гусеницами гусеничных цепей, равной сумме произведения давления в газоэкструзионной камере на площадь сечения заготовки, находящейся под давлением внутри газоэкструзионной камеры, усилия проталкивания заготовки в газоэкструзионную камеру без давления и величины превышения усилия, полученной опытным путем из условия отсутствия образования перед входом в деформирующую матрицу на заготовке шейки и уширения.

2. Устройство по п.1, отличающееся тем, что уплотняющая матрица выполнена с диаметром, меньшим диаметра заготовки на величину, обеспечивающую газоплотность при прохождении через нее заготовки.

| Устройство для непрерывного изостатического прессования | 1982 |

|

SU1044398A1 |

| Устройство для горячей газовой экструзии | 1986 |

|

SU1454561A1 |

| Установка БСТ-1 для высокотемпературной газовой экструзии | 1990 |

|

SU1780914A1 |

| Устройство для горячей газовой экструзии | 1986 |

|

SU1659159A1 |

| US 3747383 A1, 24.07.1973. | |||

Авторы

Даты

2024-08-07—Публикация

2023-01-16—Подача