i4 .И

СО

со

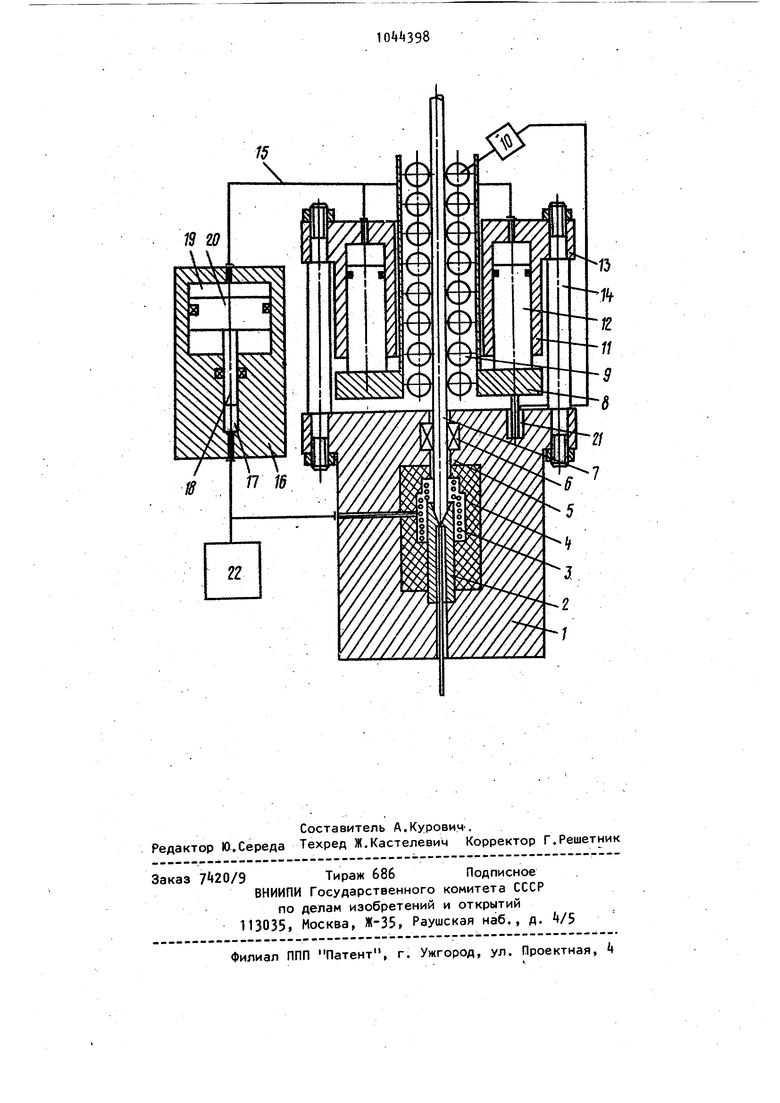

00 1 Изобрете ие относится к обработке металлов давлением, в частности к прессованию ме галлов средами высоког давления; и может быть использовано в производстве проволоки, прутков, профилей. Известно устройство для холодного гидростатического прессования изделий большой длины, содержащее контей нер высокого давления, размещённую по его оси матрицу, уплотнение на входе в контейнер. Подающий механизм расположен вне контейнера и выполнен в виде приводной вращающейся шестерни, примыкающей к уплотнению на входе в контейнер и имеющей винтовую внутреннюю поверхность, охватывающую заготовку Г 1 3 . Недостатком этого устройства является невозможность достижения боль ших степеней деформации вследствие ограниченности применяемых в данном устройстве давлений. Повышение уровня давлений приводит к потере надежности и работоспособности этого устройства. Кроме того, данное устройство не позволяет деформировать заготовку из высокопрочных и малопластичных материалов. , Наиболее близким к предлагаемому является устройство для горячей газовой экструзии, содержащее полый ко тейнер для заготовки и рабочей среды матрицу. Применение нагревателя в данном устройстве позволяет осуществить нагрев очага деформации, что дает возможность значительно повысить степень деформации при сравнительно небольших давлениях. Степен деформации стальных заготовок при давлении кбар достигает 95% и выше С 2 . L. Недостатком данного устройства я ляется невозможность получения изде лия неограниченной длины с высокой степенью деформации. Кроме того, пр экструзии заготовок ограниченной длины, размещенных в контейнере высокого газового давления, для поддержания постоянного давления необходима длительная работа генерато высокого газового давления с производительностью, равной производител ности экструзии. В настоящее время надежно работающих длительное время генераторов высокого газового давле ния на давление 5-10 кбар промышлен ность не выспукает. В связи с этим 8 существенно снижается производительность данного устройства. Цель изобретения - повышение произ водительности при прессовании изделий неограниченной длины. Указанная цель достигается-тем, что в устройстве для непрерывного изостатического прессования, содержащем полый контейнер для заготовки и рабочей рреды, матрицу и механизм подачи заготовки, последний выполнен в виде жестко закрепленной на торце контейнера траверсы с гидроцилиндрами, а также взаимодействующей.с плунжерами этих гидроцилиндров подвижной траверсы, несущей ряд пар связанных с электроприводом роликов, при этом устройство снабжено датчиком перемещения подвижной траверсы, связанным с электроприводом роликов, и мультипликатором, меньшая по площади ступень которого соединена трубопроводом с полостью контейнера, а большая - с указанными гидроцилиндрами, причем отношение площадей ступеней мультипликатора равно отношению суммарной площади сечений плунжеров гидроцилиндров к площади поперечного сечения заготовки. На чертеже показано предлагаемое устройство, разрез. Устройство состоит из контейнера 1 высокого давления, в полости которого размещены рабочая среда (газ), матрица 2, нагреватель 3, керамический теплоизоляторi. Контейнер имеет отверстие в торце 5 с уплотнением 6, через которое подается заготовка 7. У входа в контейнер размещен механизм 8 подачи заготовки, снабженный рядом последовательно расположенных пар роликов 9 с электрическим приводом 10. Механизм 8 связан с контейнером 1 через гидроцилиндры 11. имеющие плунжеры 12. Гидроцилиндры смонтированы на траверсе 13, жестко скрепленной с контейнером 1 шпильками 14. Полости Тидроцилиндров 11 связаны с полостью контейнера 1 трубопроводами 15 через мультипликатор 1б, снабженный полостью 17 высокого давления со штоком 18 и полостью 19 низкогб давления с поршнем 20. Между контейнером и механизмом 8 размещен датчик 21 перемещения, связанный с приводом роликов 10. Устройство работает следующим образом. Включением приводных роликов 9 заготовку вводят в контейнер 1 через отверстие с уплотнением 6 до соприкосновения с матрицей 2 и уплотнения в ней. После уплотнения заготовки в матрице ролики, вращаясь, отводят механизм 8 в верхнее положение до упора в гидроцилиндры 11. При этом датчик 21 перемещения фиксирует верхнее положение механизма 8 и выключает привод вращения 10 роликов. Генератором высокого газового давления (например, компрессором 22.в контейнере создают определенное давление газа (например, для экструзии стали 6-8 кбар ). Во время подъема давления газ, воздействуя на шток мультипликатора 18, передает усилие на поршень 20 и создает давление в полости 19, которое передается по трубопрово- 20 дам к гидроцилиндрам и воздействует на плунжеры 12 гидроцилиндров 11, ко торые через механизм 8 и ролики сообщают заготовке осевое усилие, равное произведению давления газа и кон тейнере ,на площадь поперечного сечения заготовки, например, для заготовок диаметром 7 мм при давлении газа в контейнере 6 кбар осевое усилие бу дет равно 2300 кг. После создания давления газа в контейнере включением нагревателя 3 нагревают матрицу и часть заготовки, находящуюся в ней и в непосредственной близости от нее, до температуры начала экструзии (для стальных заготовок при давлении 6-8 кбар, вытяжке 20-50, температуре начала деформации 600-800 С ). В результате нагрева сопротивление деформации заготовки уменьшается и под действием осевого усилия, сообщенного заготовке действием гидроцилиндров 11, она начинает экструдироваться. При этом механизм 8 перемещается в направлении контейнера и воздействует на датчик 21 перемещения, который передает сигнал, соответствующий величине перемеи;ения, на электропривод 10 вращения роликов 9, и ролики начинают вращаться, подавая заготовку в контейнер со скоростью, соответствующей положению механизма 8 относительно контейнера. С увеличением скорости экструзии (скорость экструзии зависит от температуры деформации, мощности нагрева и давле10

в 84 ния механизм 8 перемещается по направлению к контейнеру, воздействуя на датчик, который изменяет скорость вращения роликов, увеличивая скорость подачи заготовки в контейнер. При-постоянной скорости экструзии подача заготовки осуществляется только со скоростью экструзии, а подающий механизм находится в положении, соответствующем этой скорости экструзий. При уменьшении скорости экструзии под действием вращающихся роликов механизм 8 начинает перемещаться в направлении, противоположном контейнеру,и через датчик уменьшает скр-о рость вращения роликов. Таким образом, во время экструзии механизм 8 подачи и приводные ролики приводят скорость подачи, заготовки соответствие со скоростью экструзии. Усилие подачи при этом благодаря связи гидроцилиндр - мультипликатор контейнер, поддерживается равным произведению давления газа в контейнере на площадь сечения заготовки. Для остановки процесса экструзии выключают нагреватель, температура очага деформации снижается и экструзия прекращается. Механизм подачи под действием роликов отводится в верхнее положение, датчик перемещения подает сигнал на привод роликов, ролики останавливаются. Предлагаемое устройство для горячей газовой экструзии позволяет проводить экструзию заготовок неограниченной длины с большими степенями деформации (95-99 с получением изделий неограниченной длины с малым поперечным сечением (например, проволоки диаметром 0,7-1,5 мм h При этом существенно повышается производительность работы, так как здесь исключены операции перезарядки контейнера новыми заготовками. В этом устройстве не требуется постоянная работа генератора высокого газового давления - компрессора. При экструзии заготовок, непрерывно поступающих в контейнер извне, объем газа в контейнере и давление сохраняются постоянными в течение всего процесса экструзии, а работа компрессора необходима только в первоначальных операциях запуска процесса.

15

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для непрерывного гидропрессования изделий | 1984 |

|

SU1181764A1 |

| УСТРОЙСТВО ДЛЯ ГОРЯЧЕЙ ГАЗОВОЙ ЭКСТРУЗИИ НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 2023 |

|

RU2824443C2 |

| ПРЕССОВАЯ УСТАНОВКА | 1989 |

|

RU2049589C1 |

| Способ гидропрессования с противодавлением | 1978 |

|

SU782902A1 |

| СПОСОБ ГОРЯЧЕГО ЭКСТРУДИРОВАНИЯ МЕТАЛЛА С АКТИВНЫМ ДЕЙСТВИЕМ СИЛ ТРЕНИЯ И ГИДРАВЛИЧЕСКИЙ ЭКСТРУЗИОННЫЙ ПРЕСС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2105621C1 |

| Устройство для горячей газовой экструзии | 1986 |

|

SU1454561A1 |

| Устройство для гидростатического прессования прутков из заготовок неограниченной длины | 1973 |

|

SU522885A1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ЭКЗОТЕРМИЧЕСКОЙ ШИХТОВОЙ ЗАГОТОВКИ | 2014 |

|

RU2566101C1 |

| Устройство для гидростатического прессования заготовок большой длины | 1978 |

|

SU745570A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ КРИСТАЛЛИЗАЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2516210C2 |

УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ИЗОСТАТИЧЕСКОГО ПРЕССОВАНИЯ, содержащее полый контейнер для заготовки и рабочей среды, матрицу, отличающееся тем, что, с целью повышения производительности при ; прессовании издйлий неограниченной длины, механизм подачи заготовки выполнен в виде жестко закрепленной на торце кoнтeйl epa траверсы с гидроцилиндр |и, а также взаимодействующей с плунжерами этих гидроцилиндров подвижной траверсы, несущей ряд пар связанных с электроприводом роликов, при этом устройство снабжено датчиком перемещения подвижной траверсы, связанным с электроприводом роликов, и мультипликатором, меньшая по пло.щади ступень которого соединена трубопроводом с полостью контейнера, а большая - с указанными гидроцилинд9 рами, причем отношение площадей ступеней мультипликатора равно отношению суммарной площади сечений плунжеров гидроцилиндров к площади поперечного сечения заготовки.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТРОЙСТВО для ВОЛОЧЕНИЯ КРУГЛЫХ ПРОФИЛЕЙ | 0 |

|

SU372002A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР И , кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-09-30—Публикация

1982-06-16—Подача