Изобретение относится к области микрофлюидных систем и, в частности, к прецизионно-тарированным обратным клапанам, изготавливаемых методом DLP печати для использования в качестве микрофлюидных устройств в исследовательских системах типа «лаборатория на чипе» для исследования протекания химических реакций.

Из уровня техники известен обратный клапан, выполненный в виде поворотного клапана-золотника, устанавливаемого в одноразовый картридж для биохимического анализа (патент РФ № 2768005 от 02.09.2021). Основным недостатком данного обратного клапана состоит в том, что трудно достичь точных значений давления жидкости, протекаемой через клапан. От значения ширины раскрытия зазора обратного клапана в зависимости от приложенного в прямом направлении давления зависит проток вещества через обратный клапан. Эта зависимость является ключевым свойством, определяющим практическое применение устройства в составе микрофлюидных систем, например, в «лаборатории-на-чипе» (lab-on-a-chip).

Задачей настоящего изобретения является создание обратного клапана для микрофлюидных систем в исследовательских системах типа «лаборатория на чипе» для исследования протекания химических реакций.

Технический результат настоящего изобретения является повышение точности значений давления жидкости (значений протока жидкости).

Технический результат достигается применением прецизионно-тарированного обратного клапана для микрофлюидных систем согласно настоящему изобретению. Клапан содержит верхний и нижний элементы, соединяемые вместе и полученные методом 3D печати из смолы мономеров, способной к полимеризации при УФ облучении, каждый из которых выполнен в виде цилиндра со сквозным осевым каналом, при этом нижний элемент в своей верхней части выполнен с подвижным запирающим элементом в виде тарелки, установленной на соответствующих деформируемых элементах, которые выполнены в виде собой гибких элементов дугообразной формы, прогнутые горбом дуги в сторону продольной оси клапана, а верхний элемент в своей нижней части выполнен с углублением, повторяющим форму упомянутого подвижного запирающего элемента, при этом поверхность упомянутого подвижного запирающего элемента и поверхность упомянутого углубления являются коническими.

Дополнительной особенностью является то, что верхняя часть в своей нижней части содержит бурт, а нижняя часть в своей верхней части содержит соответствующий уступ.

Дополнительной особенностью является то, что верхняя часть выполнена с внутренней резьбой в своей верхней части для соединения с фитингом, а нижняя часть выполнена с внутренней резьбой в своей нижней части для соединения с фитингом.

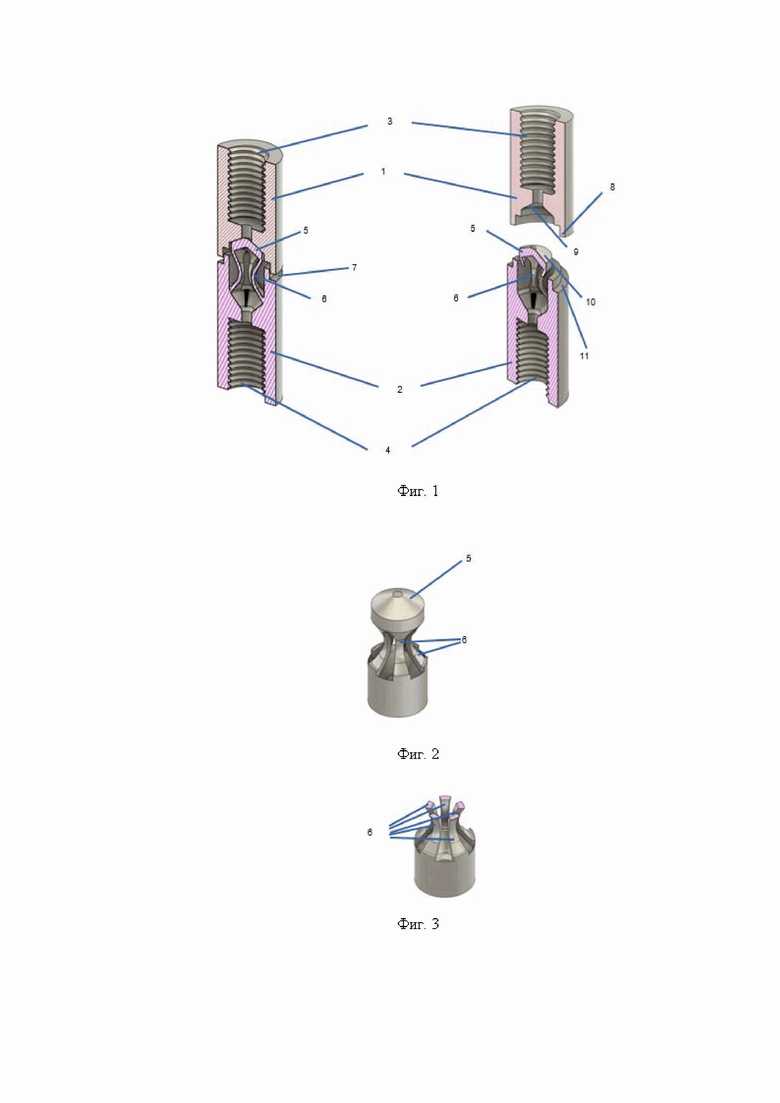

На Фиг. 1 показана обратный клапан для микрофлюидных систем согласно настоящему изобретению.

На Фиг. 2 показан вариант выполнения подвижного запирающего элемента в виде тарелки на пяти деформируемых элементах.

На Фиг. 3 показан вариант выполнения пяти деформируемых элементов.

Для создания и аттестации прецизионно тарированных обратных клапанов используют метод DLP печати при помощи смолы мономеров, способной к полимеризации при УФ облучении, что позволяет в микрофлюидных системах исключить ошибочное тарирование устройства из-за его естественного старения.

Применяя искусственное старение фотополимера (смолы мономеров) - облучая его ультрафиолетом, можно на одном микрофлюидном чипе создать несколько конструктивно идентичных устройств, обладающих одинаковыми размерами, но различными механическими свойствами материала, и, как следствие, отличающимися функциональными характеристиками: зависимости ширины открытия от давления, приложенного в прямом направлении, скоростными характеристиками - скоростями открытия и запирания при изменении давления в прямом прибавлении. При этом указанные функционально значимые параметры чипов могут быть установлены чрезвычайно прецизионно - за счет легкости управления временем УФ-экспозиции.

Поскольку, механические свойства компонентов микрофлюидных систем изменяются со временем, отсутствие данных о динамике изменения механических свойств полимерного материала микрофлюидных устройств в зависимости от времени (данных о «старении») может привести к ошибочной трактовке результатов проводимых на микрофлюидной газо-жидкостной системе химических экспериментов, в частности, неверно могут быть оценены расходы реагентов и продуты реакции, а также давления газов, жидкостей и газо-жидкостной смеси. И наоборот, знание указанных зависимостей позволяет значительно повысить точность интерпретации получаемых данных в области физико-химических экспериментах, проводимых на основе микрофлюидных систем.

Обратный клапан для микрофлюидных систем согласно настоящему изобретению имеет форму, показанную на фиг. 1, и состоит из двух цельно напечатанных на 3D принтере, собираемых воедино: верхний (1) и нижний (2) элементы, каждый из которых выполнен в виде цилиндра со сквозным осевым каналом. Верхняя часть выполнена с внутренней резьбой в своей верхней части для соединения с фитингом, а нижняя часть выполнена с внутренней резьбой в своей нижней части для соединения с фитингом.

В одной части клапана (верхний элемент (1)) расположено «седло» (9) - неподвижная часть обратного клапана, в другой части клапана (нижний элемент (2)) - «тарелка» (5), являющаяся подвижной частью клапана. Контактирующие поверхности седла (9) и тарелки (5) имеют идентичную форму - коническую, что позволяет им запирать трубопровод при смыкании.

Тарелка (5) расположена на трех или нескольких деформируемых пружинных элементах (ножках) (6), которые выполнены в виде собой гибких элементов дугообразной формы, прогнутые горбом дуги в сторону продольной оси клапана. Деформация ножек происходит при приложении давления в прямом направлении, избыточного, по сравнению с обратным давлением. Зазор между тарелкой (5) и седлом (6) тем больше, чем больше перепад давлений. В случае равенства давлений прямого и обратного клапан заперт силами упругости ножек.

Каждая из частей клапана изготавливается отдельно. При соединении обоих частей вместе, до касания конической поверхностью тарелки ответной конической поверхности седла, таким образом, как показано на фиг. 1, между корпусными частями обеих частей остается зазор между буртом (8) и углублением (11). При сборке поверхность бурта (8) смыкается с поверхностью уступа (11).

В результате деформируемые элементы - ножки подвергаются деформации - предварительному нагружению, осуществляемому усилию сборки. Усилие зависит от высоты бурта/глубины уступа и может быть конструктивно изменено. Усилие предварительного нагружения влияет на функциональные свойства клапана, изменяя его усилие открытия, давление, при котором он откроется, степень открытия - образуемый зазор между седлом и тарелкой.

Запирание потока, протекающего через клапан осуществляется за счет прилегания конической поверхности клапана к конической поверхности седла, плотное прилегание обеспечивается за счет одинаковой формы конических поверхностей седла и тарелки. В центре седла и под тарелкой, в месте крепления ножек расположено отверстие (канал) для протока жидкости/газо-жидкостной смеси. Направление потока жидкости при работе клапана - со стороны седла к стороне тарелки.

При приложении давления в прямом направлении, таким образом, чтобы оно превышало давление, приложенное в обратном направлении происходит открытие клапана, зазор между седлом и тарелкой клапана пропорционально перепаду давлений. При приложении давление в обратном направлении клапан перекрывает поток, поскольку давление, приложенное в обратном направлении прижимает тарелку к седлу.

Типичное значение протока через обратный клапан согласно настоящему изобретению составляет единицы микролитров в секунду, при перепаде давлений на сторонах клапана 10-30 кПа (0,1-0,3 бара), зазор раскрытия клапана между седлом и запирающим элементом «тарелкой» составляет единицы-десятки мкм.

Изменению в процессе старения подвергаются следующие параметры: модуль упругости, параметры релаксации при приложении нагрузки, ползучесть.

Старение полимера приводит к повышению жесткости пружины, что приводит к возрастанию значения давления в трубопроводе, необходимого для открытия клапана. Типичное значение темпов старения - увеличение жесткости полимера на 10% за неделю.

В процессе DLP печати мономеры, в процессе засветки слоев УФ-излучением полимеризуются не полностью. Неполимеризовавшиеся мономеры представляют собой жидкость. После завершения DLP печати и этапа отмывки напечатанных деталей в изопропиловом спирте от неполимеризовавшихся мономеров деталь может быть при необходимости подвергнута дополнительной экспозиции УФ-излучением с целью дальнейшего отверждения. Это приводит к полимеризации части неполимеризовавшихся мономеров, находящихся внутри молекулярной структуры стереоизомера, что приводит к возрастанию жесткости и прочности материала. Применительно к пружинным элементам, дополнительная полимеризация приводит к возрастанию значения жесткости пружины.

УФ-облучение, как и естественное старение, приводит к изменению механических свойств полимера. Старение деталей из полимера естественным путем, выдержкой в течении определенного времени, приводит к тем же изменениям в механических свойствах материала, что и УФ-облучение. Использование УФ-излучения позволяет значительно ускорить процесс изменения механических свойств.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЛАПАН ОБРАТНЫЙ | 2004 |

|

RU2272950C2 |

| Устройство для осуществления синтеза и измерения размеров наночастиц в микрофлюидных системах | 2023 |

|

RU2831919C1 |

| МИКРОНАСОС ИЛИ НОРМАЛЬНО ЗАКРЫТЫЙ МИКРОКЛАПАН | 2012 |

|

RU2588905C2 |

| ОДНОРАЗОВЫЙ КАРТРИДЖ ДЛЯ ВЫДЕЛЕНИЯ НУКЛЕИНОВЫХ КИСЛОТ И ИХ ПОСЛЕДУЮЩЕЙ АМПЛИФИКАЦИИ | 2023 |

|

RU2813912C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПТИЧЕСКИХ ЭЛЕМЕНТОВ С ИСПОЛЬЗОВАНИЕМ МИКРОСТЕРЕОЛИТОГРАФИЧЕСКОЙ 3D-ПЕЧАТИ | 2021 |

|

RU2783178C1 |

| СПОСОБ И МИКРОФЛЮИДНЫЙ ЧИП ДЛЯ КУЛЬТИВИРОВАНИЯ КЛЕТОК ИЛИ КЛЕТОЧНОЙ МОДЕЛИ | 2016 |

|

RU2612904C1 |

| Форсунка с электрогидравлическим управлением | 2019 |

|

RU2731155C1 |

| ДЕМПФИРУЮЩИЙ ЭЛЕМЕНТ МИКРОФЛЮИДНОГО ЧИПА И МИКРОФЛЮИДНЫЙ ЧИП | 2016 |

|

RU2648444C1 |

| СПОСОБ НАНЕСЕНИЯ ЭТИКЕТКИ НА ИЗДЕЛИЕ И СИСТЕМА ЭТИКЕТИРОВАНИЯ ИЗДЕЛИЯ | 2009 |

|

RU2507133C2 |

| ЭЛЕКТРОУПРАВЛЯЕМАЯ ФОРСУНКА | 2010 |

|

RU2526002C2 |

Изобретение относится к области микрофлюидных систем, в частности к прецизионно-тарированным обратным клапанам, изготавливаемых методом DLP-печати для использования в качестве микрофлюидных устройств в исследовательских системах типа «лаборатория на чипе» для исследования протекания химических реакций. Прецизионно-тарированный обратный клапан для микрофлюидных систем содержит верхний и нижний элементы, соединяемые вместе и полученные методом 3D-печати из смолы мономеров, способной к полимеризации при УФ-облучении. Каждый из элементов выполнен в виде цилиндра со сквозным осевым каналом. При этом нижний элемент в своей верхней части выполнен с подвижным запирающим элементом в виде тарелки, установленной на соответствующих деформируемых элементах, которые выполнены в виде гибких элементов дугообразной формы, прогнутых горбом дуги в сторону продольной оси клапана. Верхний элемент в своей нижней части выполнен с углублением, повторяющим форму упомянутого подвижного запирающего элемента. Поверхность упомянутого подвижного запирающего элемента и поверхность упомянутого углубления являются коническими. Обратный клапан обеспечивает повышение точности значений давления жидкости (значений протока жидкости). 2 з.п. ф-лы, 3 ил.

1. Прецизионно-тарированный обратный клапан для микрофлюидных систем, содержащий верхний и нижний элементы, соединяемые вместе и полученные методом 3D-печати из смолы мономеров, способной к полимеризации при УФ-облучении, каждый из которых выполнен в виде цилиндра со сквозным осевым каналом,

при этом нижний элемент в своей верхней части выполнен с подвижным запирающим элементом в виде тарелки, установленной на соответствующих деформируемых элементах, которые выполнены в виде гибких элементов дугообразной формы, прогнутых горбом дуги в сторону продольной оси клапана,

а верхний элемент в своей нижней части выполнен с углублением, повторяющим форму упомянутого подвижного запирающего элемента,

при этом поверхность упомянутого подвижного запирающего элемента и поверхность упомянутого углубления являются коническими.

2. Клапан по п. 1, отличающийся тем, что верхняя часть в своей нижней части содержит бурт, а нижняя часть в своей верхней части содержит соответствующий уступ.

3. Клапан по п. 1, отличающийся тем, что верхняя часть выполнена с внутренней резьбой в своей верхней части для соединения с фитингом, а нижняя часть выполнена с внутренней резьбой в своей нижней части для соединения с фитингом.

| СПОСОБ ПРИГОТОВЛЕНИЯ НАПОЛНИТЕЛЯ К ИНДИКАТОРНОЙ ТРУБКЕ | 0 |

|

SU200301A1 |

| ОБРАТНЫЙ КЛАПАН, ПЕРЕКЛЮЧАЕМЫЙ ПОТОКОМ | 2005 |

|

RU2358092C2 |

| HYEON J | |||

| SO H | |||

| Microfabricaton of microfluidic check valves using comb-shaped moving plug for suppression of backflow in microchannel | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| WO 2012098214 A1, 26.07.2012 | |||

| EP 0003048352 A1, 27.07.2016 | |||

| КОНТРОЛЬНЫЕ ТОЧКИ ДЛЯ ФАЙЛОВОЙ СИСТЕМЫ | 2011 |

|

RU2554847C2 |

Авторы

Даты

2024-08-08—Публикация

2023-12-26—Подача