Изобретение относится к способам получения изделий из металломатричного композиционного материала AlSiC и может быть использовано в силовой электронике для изготовления теплоотводящих оснований или корпусов полупроводниковых изделий с резьбовыми отверстиями. Металломатричный композиционный материал AlSiC, являясь конструкционным материалом с высокой теплопроводностью и низким тепловым расширением, состоит из алюминиевого матричного сплава и порошка карбида кремния в качестве наполнителя.

Известен способ получения изделия из композиционного материала на основе металлической матрицы, включающий получение исходной заготовки путем заполнения формы порошком карбида кремния разных размерных фракций, нагрев исходной заготовки, пропитку ее расплавом матричного металла под давлением и направленную кристаллизацию, причем для обеспечения мест под сверление отверстий для крепежа используют специальную конструкцию из матричного металла, размещаемую на дне разъемной формы для пропитки (RU 2357835, МПК B22F 3/26, C22C 1/05, опубл. 10.06.2009).

Недостатком данного способа является необходимость предварительного изготовления конструкций из матричного металла, размещаемых на дне формы, что снижает производительность процесса и повышает стоимость изделий.

Известен также способ получения литого высокоармированного алюмоматричного композиционного материала, включающий инфильтрацию алюминиевым расплавом частиц карбида кремния, отличающийся тем, что перед инфильтрацией проводят нагрев частиц карбида кремния в насыпном состоянии до температуры 850-900°С, а их инфильтрацию проводят алюминиевым расплавом, нагретым до температуры 850-900°С при механическом перемешивании, после чего полученную композиционную смесь подвергают горячему двухстороннему прессованию в нагретых до температуры приготовления композиционной смеси пресс-формах при давлении 2,0-2,2 ГПа, при этом объемная доля частиц карбида кремния в общем объеме материала составляет от 30 до 80% (RU 2356968, МПК B22F 3/15, C22C 1/10, C22C 21/00, опубл. 27.05.2009).

Недостатком данного способа является невозможность получения готового изделия с резьбовыми отверстиями, а дополнительная механическая обработка полученного изделия существенно затруднена из-за высокой твердости и прочности композиционного материала. Кроме того, в указанном способе получения композиционного материала применяется операция замешивания частиц карбида кремния в расплав без предохранения контакта с открытым воздухом, поэтому происходят окисление алюминиевой составляющей композита и насыщение расплава атмосферными газами, приводящие к ухудшению характеристик материала изделия.

Известен также способ получения изделия из композиционного материала с матрицей из алюминия или его сплава, включающий приготовление заготовки путем смешивания упрочняющего керамического порошка карбида кремния различных размерных фракций и порошка карбида бора, помещения полученной смеси в пресс-форму, ее виброуплотнения и прессования на воздухе при температуре не менее 500°С с изотермической выдержкой не менее 10 мин. Для получения изделия сложной формы заготовку перед пропиткой подвергают механической обработке, например, сверлят в ней отверстия. Заготовку пропитывают матричным расплавом под давлением и осуществляют кристаллизацию расплава (RU 2261780, МПК B22F 3/26, C22C 1/10, опубл. 10.10.2005).

Недостатком данного способа является необходимость прессования заготовки при высокой температуре, что приводит к дополнительным производственным расходам и повышает стоимость изделия. Кроме того, перед пропиткой заготовки матричным расплавом не проводится ее вакуумирование, поэтому остаточные газы формируют в материале изделия дополнительную пористость, приводящую к снижению теплопроводности. Также при изготовлении изделия сложной формы после его охлаждения необходима технологическая операция механического удаления излишков матричного металла, что приводит к дополнительным производственным расходам и повышает стоимость изделия.

Наиболее близким к заявляемому техническому решению по технической сущности к достигаемому техническому результату является способ получения изделия из композиционного материала AlSiC, включающий приготовление преформы, состоящей из чередующих пористых заготовок, выполненных из порошка карбида кремния, включающего не менее двух размерных фракций и разделительных элементов, помещение преформы в устройство для пропитки, ее вакуумирование, пропитку пористых заготовок матричным металлом путем погружения преформы с пористыми заготовками в расплав матричного металла с последующей подачей инертного газа на зеркало расплава при давлении от 4 до 4,5 МПа и охлаждение пропитанной заготовки вместе с матричным расплавом с получением изделия из композиционного материала. (RU 2448808, МПК B22F 3/26, C22C 1/05, опубл. 27.04.2012).

Недостатком данного способа является то, что после охлаждения и кристаллизации матричного металла пропитанная заготовка изделия оказывается расположенной внутри массивной металлической отливки и поэтому при изготовлении изделия, особенно сложной формы, необходима технологическая операция механического удаления излишков матричного металла. Это приводит к дополнительным производственным расходам и повышает стоимость изделия.

Технический результат заключается в разработке способа получения изделия из металломатричного композиционного материала AlSiC с резьбовыми отверстиями путем формирования в этом изделии областей, не содержащих высокотвердых механически труднообрабатываемых частиц карбида кремния, для создания резьбовых отверстий, что сокращает затраты на механическую обработку изделия.

Сущность изобретения заключается в том, что способ изготовления резьбовых отверстий в изделиях из металломатричного композиционного материала AlSiC включает: приготовление из порошка карбида кремния пористой заготовки, помещение ее в устройство для пропитки, вакуумирование, пропитку расплавом матричного алюминиевого сплава с подачей на его поверхность инертного газа при давлении от 4 до 4,5 МПа. В пористой заготовке предварительно формируют технологические отверстия, которые заполняют смесью порошка сплава 29НК с размерами частиц от 50 до 300 мкм и от 5 до 10 вес.% жидкого натриевого стекла с последующим прессованием этой смеси при давлении от 0,05 до 0,5 МПа и сушкой при температуре от 120 до 160°С от 10 до 20 мин. Пропитанную пористую заготовку извлекают из расплава матричного алюминиевого сплава и охлаждают, не меняя внешнее давление инертного газа. В композите, образовавшемся внутри технологических отверстий и содержащем частицы порошка сплава 29НК, сверлят отверстия и нарезают в них резьбу.

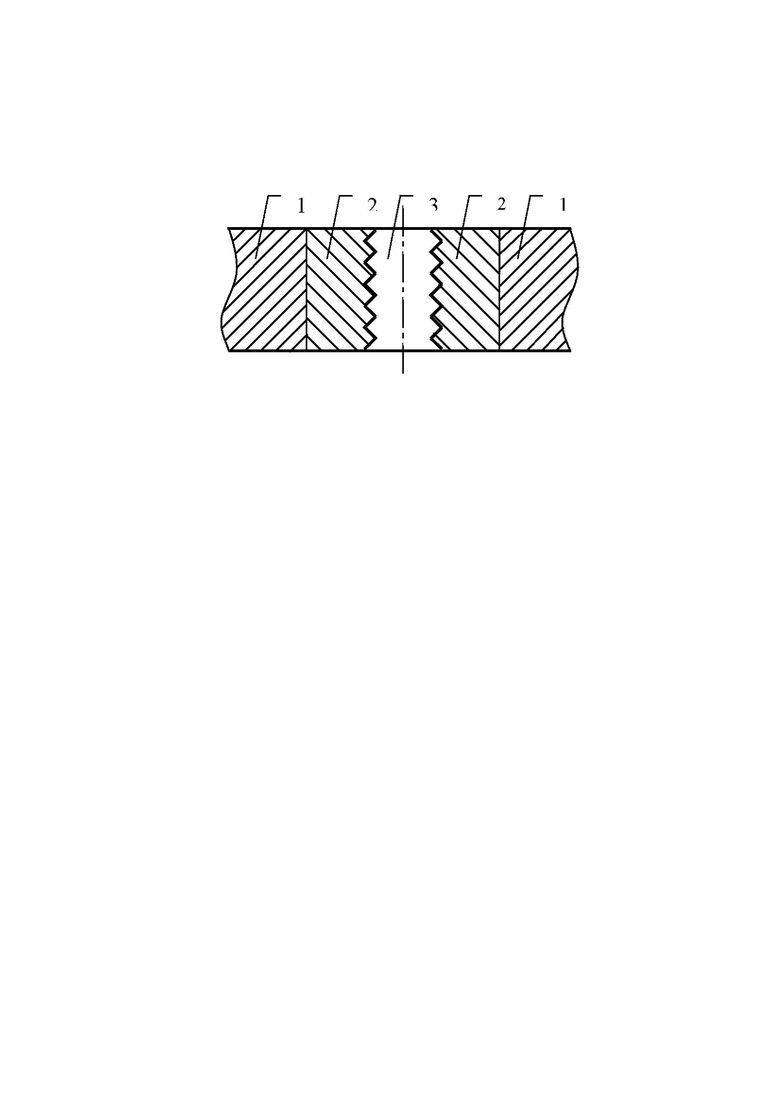

На чертеже изображен локальный разрез изделия плоскостью, проходящей через ось технологического отверстия.

Изделие из металломатричного композиционного материала AlSiC включает область 1, состоящую из металломатричного композиционного материала AlSiC, технологическое отверстие 2, заполненное композитом, содержащим частицы порошка сплава 29НК, и резьбовое отверстие 3.

В предложенном способе внутри технологических отверстий 2, пропитанной пористой заготовки, формируется композит, механические характеристики которого отличаются от характеристик металломатричного композиционного материала AlSiC изделия. Данный композит не содержит частиц карбида кремния и поэтому легко обрабатывается механически.

Выбор сплава 29НК в качестве наполнителя композита, заполняющего технологические отверстия 2 в пористой заготовке, обусловлен низким значением его коэффициента линейного теплового расширения (КЛТР): от 4,6⋅10-6 до 5,2⋅10-6 К-1 при температуре от 20 до 400°С [1], по сравнению с КЛТР матричного алюминиевого сплава: от 20⋅10-6 до 24⋅10-6 К-1 при температуре 20°С [2]. При высокой доле частиц сплава 29НК в композите, заполняющем технологические отверстия 2, его КЛТР становится сравнимым с КЛТР металломатричного композиционного материала AlSiC, из которого изготавливается изделие. Поэтому термомеханические напряжения на границе между основным материалом изделия - металломатричным композиционным материалом AlSiC и композитом, заполняющим технологические отверстия 2, существенно снижаются, что препятствует образованию трещин, как в процессе изготовления изделия, так и при последующем термоциклировании в процессе его эксплуатации.

Если использовать порошок сплава 29НК с размером частиц более 300 мкм или прессовать смесь при давлении менее 0,05 МПа, то доля наполнителя в композите, заполняющем технологические отверстия 2, становится низкой по сравнению с долей матричного алюминиевого сплава. Вследствие этого КЛТР композита внутри технологических отверстий 2 будет значительно превышать КЛТР основного материала изделия, и возможно образование трещин на их границе. При использовании порошка сплава 29НК с размером частиц менее 50 мкм длительность процесса получения однородной смеси порошка с жидким натриевым стеклом растет и приводит к дополнительным производственным расходам. При прессовании смеси, заполняющей технологические отверстия 2 в пористой заготовке, при давлении выше 0,5 МПа пористая заготовка может быть разрушена вследствие ее низкой механической прочности. Если технологические отверстия 2 в пористой заготовке заполнять смесью, содержащей менее 5 вес.% жидкого натриевого стекла или подвергать сушке ее при температуре менее 120°С в течение менее 10 мин, то в технологических отверстиях 2 не формируется массивный материал, и смесь после сушки может высыпаться из них. Сушка при температуре выше 160°С и продолжительностью выше 20 мин приводит к дополнительным производственным расходам и повышает стоимость изделия. При использовании жидкого натриевого стекла в концентрациях более 10 вес.% уменьшается относительная доля наполнителя в композите, заполняющем технологические отверстия 2, и КЛТР композита будет значительно превышать КЛТР основного материала изделия - металломатричного композиционного материала AlSiC, что может приводить в процессе эксплуатации изделия к образованию трещин на границе композита и основного материала изделия.

Пример. Для изготовления пористой заготовки изделия из металломатричного композиционного материала AlSiC брали смесь порошков карбида кремния, состоящую из 90 вес.% порошка с зернистостью F100 [3] и 10 вес.% - с зернистостью М10-П [3], перемешивали в смесителе в течение 30 мин, добавляли 5 вес.% жидкого натриевого стекла и вновь тщательно перемешивали в шаровой мельнице в течение 15 мин. Приготовленную смесь прессовали в разъемной пресс-форме при давлении 200 МПа и подвергали сушке при 150°С в течение 15 мин. В результате получали пористую заготовку размером 92×32×3 мм с двумя сквозными технологическими отверстиями диаметром 7 мм. Сформированные технологические отверстия заполняли смесью порошка сплава 29НК [4] с размерами частиц от 50 до 300 мкм и 7 вес.% жидкого натриевого стекла [5], прессовали при давлении 0,3 МПа и подвергали сушке пористую заготовку в термостате при температуре 150°С в течение 15 мин.

Изготовленную пористую заготовку помещали в герметичный сосуд устройства для пропитки с размещенным на его дне тиглем с расплавом матричного алюминиевого сплава АК9 [6] при температуре 700°С. После вакуумирования до давления 2⋅10-3 мм рт.ст. пористую заготовку погружали в расплав, прикладывали внешнее давление инертного газа 4,5 МПа и выдерживали в течение 1 мин. Затем пропитанную пористую заготовку, не сбрасывая давления, извлекали из расплава, охлаждали до температуры ниже 500°С и извлекали из устройства для пропитки. В результате получали изделие из металломатричного композиционного материала AlSiC, форма которого повторяла форму пористой заготовки, а технологические отверстия 2 были заполнены композитом на основе порошка сплава 29НК и матричного алюминиевого сплава АК9 и не содержали частиц карбида кремния, существенно затрудняющих механическую обработку изделия. Затем в полученном изделии, в местах расположения технологических отверстий 2 сверлили отверстия 3 и нарезали в них резьбу М3.

Изобретение позволяет разработать способ получения изделия из металломатричного композиционного материала AlSiC с резьбовыми отверстиями путем формирования в этом изделии областей, не содержащих высокотвердых механически труднообрабатываемых частиц карбида кремния, для создания резьбовых отверстий, что сокращает затраты на механическую обработку изделия.

Источники информации:

1. Лента из прецизионных сплавов с заданным температурным коэффициентом линейного расширения. Технические условия: ГОСТ 14080-78. - Введ. 1979-01-01.

2. Таблицы физических величин. Справочник. Под ред. акад. И.К. Кикоина. М., Атомиздат, 1976, С. 123.

3. Материалы шлифовальные. Классификация. Зернистость и зерновой состав. Методы контроля: ГОСТ 3647-80 Дата введения 1982-01-01.

4. Сплавы прецизионные. Марки: ГОСТ 10994-74.

5. Стекло натриевое жидкое. Технические условия: ГОСТ 13078-2021. - Введ. 2022-05-01.

6. Славы алюминиевые литейные. Технические условия: ГОСТ 1583-93. - Введ. 1997-01-01.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения алмазно-металломатричных композиционных изделий | 2023 |

|

RU2822698C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА И ИЗДЕЛИЯ ИЗ НЕГО | 2004 |

|

RU2261780C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2010 |

|

RU2448808C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2008 |

|

RU2392090C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕПЛОПРОВОДНОГО АЛЮМИНИЙ-ГРАФИТОВОГО КОМПОЗИТА | 2020 |

|

RU2754225C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2007 |

|

RU2357835C1 |

| Способ упрочнения элементов турбомашины металломатричным композитом и установка для его осуществления | 2019 |

|

RU2724226C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОМАТРИЧНОГО КОМПОЗИТА | 1999 |

|

RU2158779C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОМАТРИЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2013 |

|

RU2528926C1 |

| Способ изготовления композиционного материала для изделий электронной техники СВЧ | 2016 |

|

RU2625377C1 |

Использование: для изготовления теплоотводящих оснований или корпусов полупроводниковых изделий с резьбовыми отверстиями. Сущность изобретения заключается в том, что способ изготовления резьбовых отверстий в изделиях из металломатричного композиционного материала AlSiC включает: приготовление из порошка карбида кремния пористой заготовки, помещение ее в устройство для пропитки, вакуумирование, пропитку расплавом матричного алюминиевого сплава с подачей на его поверхность инертного газа при давлении от 4 до 4,5 Мпа, при этом в пористой заготовке предварительно формируют технологические отверстия, которые заполняют смесью порошка сплава 29НК с размерами частиц от 50 до 300 мкм и от 5 до 10 вес.% жидкого натриевого стекла с последующим прессованием этой смеси при давлении от 0,05 до 0,5 МПа и сушкой при температуре от 120 до 160°С от 10 до 20 мин, а пропитанную пористую заготовку извлекают из расплава матричного алюминиевого сплава и охлаждают, не меняя внешнее давление инертного газа, и в композите, образовавшемся внутри технологических отверстий и содержащем частицы порошка сплава 29НК, сверлят отверстия и нарезают в них резьбу. Технический результат: обеспечение возможности получения изделия из металломатричного композиционного материала AlSiC с резьбовыми отверстиями. 1 ил.

Способ изготовления резьбовых отверстий в изделиях из металломатричного композиционного материала AlSiC, включающий приготовление из порошка карбида кремния пористой заготовки, помещение ее в устройство для пропитки, вакуумирование и пропитку расплавом матричного алюминиевого сплава с подачей на его поверхность инертного газа при давлении от 4 до 4,5 МПа, отличающийся тем, что в пористой заготовке предварительно формируют технологические отверстия, которые заполняют смесью порошка сплава 29НК с размерами частиц от 50 до 300 мкм и от 5 до 10 вес.% жидкого натриевого стекла с последующим прессованием смеси при давлении от 0,05 до 0,5 МПа и сушкой при температуре от 120 до 160°С от 10 до 20 мин, а пропитанную пористую заготовку извлекают из расплава матричного алюминиевого сплава, охлаждают, не меняя внешнее давление инертного газа, и в образовавшемся композите, содержащем частицы порошка сплава 29НК, сверлят отверстия и нарезают в них резьбу.

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2010 |

|

RU2448808C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2007 |

|

RU2357835C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА И ИЗДЕЛИЯ ИЗ НЕГО | 2004 |

|

RU2261780C1 |

| US 5941297 A, 24.08.1999 | |||

| Катализатор для гидролиза окисленного парафина | 1985 |

|

SU1314498A1 |

Авторы

Даты

2024-08-13—Публикация

2024-02-22—Подача